ఓవర్మోల్డింగ్

ఓవర్మోల్డింగ్ అనేది ఉత్పాదక ప్రక్రియ, దీనిలో సబ్స్ట్రేట్ లేదా బేస్ కాంపోనెంట్ను ఒకటి లేదా అంతకంటే ఎక్కువ పదార్థాలతో కలిపి మెరుగైన కార్యాచరణ, మన్నిక మరియు సౌందర్యంతో తుది ఉత్పత్తిని రూపొందించారు. ఖర్చులను తగ్గించడం మరియు అసెంబ్లీ ప్రక్రియను సులభతరం చేయడం ద్వారా ఉత్పత్తుల నాణ్యత మరియు పనితీరును మెరుగుపరచగల సామర్థ్యం కారణంగా ఈ ప్రక్రియ ఇటీవలి సంవత్సరాలలో ప్రజాదరణ పొందింది. ఓవర్మోల్డింగ్ ఆటోమోటివ్, ఎలక్ట్రానిక్స్, మెడికల్ డివైజ్లు మరియు వినియోగ ఉత్పత్తులు వంటి వివిధ పరిశ్రమలలో అప్లికేషన్లను కనుగొంటుంది. ఈ ప్రక్రియను సమగ్రంగా అర్థం చేసుకోవడానికి, ఈ కథనం ఓవర్మోల్డింగ్ యొక్క సాంకేతికతలు, మెటీరియల్లు మరియు అప్లికేషన్లతో సహా బహుళ అంశాలను పరిశీలిస్తుంది.

ఓవర్మోల్డింగ్ యొక్క నిర్వచనం మరియు సూత్రాలు

ఓవర్మోల్డింగ్ అనేది సాధారణంగా థర్మోప్లాస్టిక్ ఎలాస్టోమర్లు (TPE) లేదా థర్మోసెట్ రబ్బర్ని ఉపయోగించి ఒక పదార్థాన్ని మరొకదానిపై మౌల్డింగ్ చేయడం. ఈ ప్రక్రియ రెండు లేదా అంతకంటే ఎక్కువ పదార్థాలతో ఒకే భాగాన్ని సృష్టిస్తుంది, ప్రతి ఒక్కటి నిర్దిష్ట ప్రయోజనాన్ని అందించే ప్రత్యేక లక్షణాలను కలిగి ఉంటుంది.

ఓవర్మోల్డింగ్ సూత్రాలు

తయారీదారులు తప్పనిసరిగా పరిగణించవలసిన ఓవర్మోల్డింగ్ యొక్క మూడు ప్రాథమిక సూత్రాలు ఉన్నాయి:

- మెటీరియల్ అనుకూలత:ఓవర్మోల్డింగ్లో ఉపయోగించే పదార్థాలు తప్పనిసరిగా అనుకూలంగా ఉండాలి మరియు పటిష్టమైన మరియు బంధన భాగాన్ని సృష్టించడానికి పదార్థాలు తప్పనిసరిగా బంధించగలగాలి. మూలకం కావలసిన లక్షణాలను కలిగి ఉందని నిర్ధారించడానికి పదార్థాల మధ్య సంశ్లేషణ కీలకం.

- ఓవర్మోల్డింగ్ కోసం డిజైన్:ఓవర్మోల్డింగ్ చేయడానికి ముందు, ఒక భాగం యొక్క పద్ధతిని జాగ్రత్తగా పరిశీలించాలి. డిజైన్ జోక్యం లేకుండా మొదటిదానిపై రెండవ పదార్థాన్ని అచ్చు వేయడానికి వీలు కల్పించాలి. రెండు పదార్థాలు కలిసే చోట విడిపోయే రేఖ రూపకల్పన, రెండు పదార్థాల మధ్య ఖాళీలు లేదా శూన్యాలు లేకుండా జాగ్రత్తగా చూసుకోవాలి.

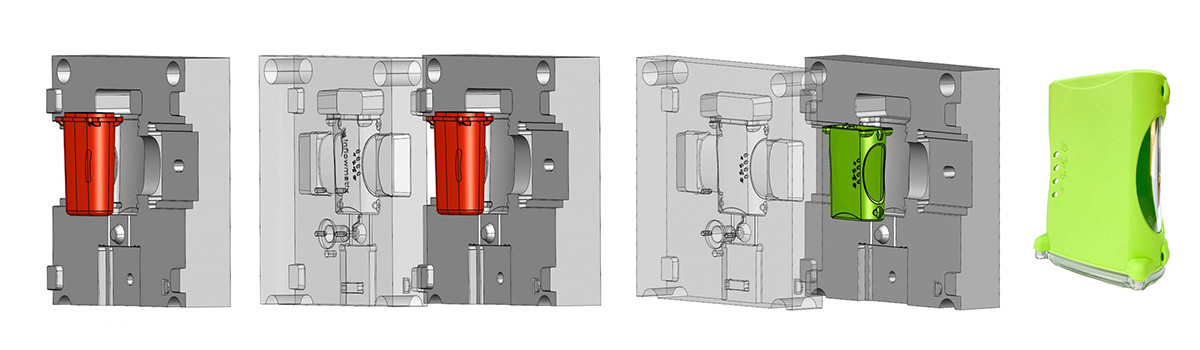

- తయారీ విధానం:ఓవర్మోల్డింగ్కు ఒక ప్రత్యేకమైన తయారీ ప్రక్రియ అవసరం, ఇందులో ఒక పదార్థాన్ని మరొకదానిపై మౌల్డింగ్ చేయడం ఉంటుంది. ఈ పద్ధతి రెండు లేదా అంతకంటే ఎక్కువ అచ్చులను ఉపయోగించుకుంటుంది, ఇక్కడ మొదటి అచ్చు మొదటి పదార్థాన్ని అభివృద్ధి చేస్తుంది మరియు రెండవ అచ్చు మొదటి పదార్థాన్ని ఉత్పత్తి చేస్తుంది. అప్పుడు, మేము ఒకే భాగాన్ని సృష్టించడానికి రెండు అచ్చులను కలిపి కలుపుతాము.

ఓవర్మోల్డింగ్ యొక్క ప్రయోజనాలు

ఓవర్మోల్డింగ్ అనేక ప్రయోజనాలను అందిస్తుంది, ఇది అనేక తయారీదారులకు ప్రసిద్ధ ఎంపికగా చేస్తుంది, వీటిలో:

- మెరుగైన మన్నిక:ఓవర్మోల్డింగ్ అనేది దుస్తులు మరియు చిరిగిపోవడాన్ని నిరోధించగల రక్షిత పొరను జోడించడం ద్వారా ఒక భాగం యొక్క మన్నికను మెరుగుపరుస్తుంది.

- మెరుగైన సౌందర్యం: ఓవర్మోల్డింగ్ ఉపరితలంపై రంగు లేదా ఆకృతిని జోడించడం ద్వారా ఒక భాగం యొక్క సౌందర్యాన్ని మెరుగుపరుస్తుంది.

- మెరుగైన కార్యాచరణ:ఓవర్మోల్డింగ్ గ్రిప్, బటన్లు లేదా స్విచ్ల వంటి లక్షణాలను జోడించడం ద్వారా ఒక భాగం యొక్క కార్యాచరణను మెరుగుపరుస్తుంది.

ఓవర్మోల్డింగ్ యొక్క అప్లికేషన్లు

తయారీదారులు సాధారణంగా మొబైల్ ఫోన్లు, రిమోట్ కంట్రోల్లు మరియు కంప్యూటర్ పెరిఫెరల్స్ వంటి ఎలక్ట్రానిక్ ఉత్పత్తులను ఉత్పత్తి చేయడానికి ఓవర్మోల్డింగ్ను ఉపయోగిస్తారు. ఇది వైద్య పరికరాలు, ఆటోమోటివ్ భాగాలు మరియు వినియోగదారు ఉత్పత్తులను కూడా కలిగి ఉంది.

ఇంజెక్షన్ మోల్డింగ్ వర్సెస్ ఓవర్మోల్డింగ్: తేడా ఏమిటి?

ఇంజెక్షన్ మౌల్డింగ్ మరియు ఓవర్మోల్డింగ్ సాధారణంగా ప్లాస్టిక్ భాగాలలో తయారీ ప్రక్రియలను ఉపయోగిస్తారు. రెండు పద్ధతులు ప్లాస్టిక్ను అచ్చు వేయడాన్ని కలిగి ఉన్నప్పటికీ, వాటికి విభిన్న తేడాలు ఉన్నాయి. ఈ బ్లాగ్ పోస్ట్ ఇంజెక్షన్ మోల్డింగ్ మరియు ఓవర్మోల్డింగ్ మధ్య తేడాలను చర్చిస్తుంది.

ఇంజెక్షన్ మోల్డింగ్

ఇంజెక్షన్ మోల్డింగ్ అనేది ప్లాస్టిక్ గుళికలను కరిగించడం మరియు కరిగిన ప్లాస్టిక్ను అచ్చు కుహరంలోకి ఇంజెక్ట్ చేయడం వంటి తయారీ ప్రక్రియ. అప్పుడు ప్లాస్టిక్ చల్లబడి అచ్చు నుండి బయటకు వస్తుంది, ఫలితంగా ఘన ప్లాస్టిక్ భాగం ఏర్పడుతుంది. తయారీదారులు ఇంజెక్షన్ మోల్డింగ్ను అధిక పరిమాణంలో ప్లాస్టిక్ భాగాలను ఉత్పత్తి చేయడానికి ఖచ్చితమైన మరియు సమర్థవంతమైన ప్రక్రియగా ఉపయోగిస్తారు. ఇంజెక్షన్ మౌల్డింగ్ యొక్క కొన్ని ముఖ్య లక్షణాలు:

ఒకే పదార్థ భాగాన్ని ఉత్పత్తి చేస్తుంది

- ఒకరు ఒకే దశలో పదార్థాన్ని అచ్చు కుహరంలోకి ఇంజెక్ట్ చేస్తారు.

- ప్రక్రియ అధిక వాల్యూమ్ల భాగాలను ఉత్పత్తి చేయడంలో అనువర్తనాన్ని కనుగొంటుంది.

- ఉత్పత్తి పరిమాణం పెరిగే కొద్దీ ఒక్కో భాగానికి ఖర్చు తగ్గుతుంది.

ఓవర్మోల్డింగ్

ఓవర్మోల్డింగ్ అనేది తయారీ ప్రక్రియ, ఇందులో ఒక పదార్థాన్ని మరొక పదార్థంపై మౌల్డింగ్ చేయడం ఉంటుంది. ఈ ప్రక్రియ సాధారణంగా దాని మన్నిక మరియు సౌందర్యాన్ని మెరుగుపరచడానికి దృఢమైన ప్లాస్టిక్ భాగంపై మృదువైన, రబ్బరు లాంటి పదార్థాన్ని జోడిస్తుంది. ఓవర్మోల్డింగ్ యొక్క కొన్ని ముఖ్య లక్షణాలు:

రెండు-పదార్థ భాగాన్ని ఉత్పత్తి చేస్తుంది

- మొదట, మేము మొదటి పదార్థాన్ని అచ్చు చేస్తాము, ఆపై మొదటి పదార్థానికి రెండవ పదార్థం.

- ప్రక్రియ మూలకం యొక్క మన్నిక మరియు సౌందర్యాన్ని పెంచుతుంది.

- మొదటిదాని కంటే రెండవదానిని మౌల్డింగ్ చేసే జోడించిన సాంకేతికత కారణంగా ఒక్కో భాగానికి ఇంజెక్షన్ మోల్డింగ్ కంటే ఎక్కువ ధర ఉంటుంది.

- ఇంజెక్షన్ మోల్డింగ్ మరియు ఓవర్మోల్డింగ్ మధ్య తేడాలు

ఇంజెక్షన్ మోల్డింగ్ మరియు ఓవర్మోల్డింగ్ మధ్య ప్రాథమిక వ్యత్యాసాలు:

- మెటీరియల్ల సంఖ్య:ఇంజెక్షన్ మౌల్డింగ్ ఒకే మెటీరియల్ భాగాన్ని ఉత్పత్తి చేస్తుంది, అయితే ఓవర్మోల్డింగ్ రెండు-మెటీరియల్ కాంపోనెంట్ను ఉత్పత్తి చేస్తుంది.

- విధానం:ఇంజెక్షన్ మౌల్డింగ్ కరిగిన ప్లాస్టిక్ను ఒక దశలో అచ్చు కుహరంలోకి ఇంజెక్ట్ చేస్తుంది, అయితే ఓవర్మోల్డింగ్లో మొదటి పదార్థాన్ని మొదట మౌల్డింగ్ చేసి, ఆపై మొదటి పదార్థంపై రెండవ పదార్థాన్ని మౌల్డింగ్ చేస్తుంది.

- పర్పస్: తయారీదారులు అధిక పరిమాణంలో ప్లాస్టిక్ భాగాలను ఉత్పత్తి చేయడానికి ఇంజెక్షన్ మోల్డింగ్ను ఉపయోగిస్తారు, అయితే వారు ప్లాస్టిక్ ముక్క యొక్క మన్నిక మరియు సౌందర్యాన్ని మెరుగుపరచడానికి ఓవర్మోల్డింగ్ను ఉపయోగిస్తారు.

- ఖరీదు: ఇంజెక్షన్ మౌల్డింగ్ సాధారణంగా ఓవర్మోల్డింగ్ కంటే ఒక్కో భాగానికి తక్కువ ఖర్చుతో కూడుకున్నది, మొదటిదాని కంటే రెండవ పదార్థాన్ని మౌల్డింగ్ చేసే అదనపు ప్రక్రియ కారణంగా.

ఇంజెక్షన్ మోల్డింగ్ మరియు ఓవర్మోల్డింగ్ యొక్క అప్లికేషన్లు

తయారీదారులు సాధారణంగా వినియోగ వస్తువులు, ఆటోమోటివ్ భాగాలు మరియు వైద్య పరికరాలను ఉత్పత్తి చేయడానికి ఇంజెక్షన్ మోల్డింగ్ను ఉపయోగిస్తారు. వారు సాధారణంగా మొబైల్ ఫోన్లు మరియు రిమోట్ కంట్రోల్ల వంటి ఎలక్ట్రానిక్ ఉత్పత్తులలో మన్నిక మరియు సౌందర్యాన్ని మెరుగుపరచడానికి ఓవర్మోల్డింగ్ను కూడా ఉపయోగిస్తారు.

టూ-షాట్ ఓవర్మోల్డింగ్: ఎ పాపులర్ టెక్నిక్

టూ-షాట్ ఓవర్మోల్డింగ్, టూ-షాట్ మోల్డింగ్ లేదా మల్టీ-షాట్ మోల్డింగ్ అని కూడా పిలుస్తారు, ఇది ప్లాస్టిక్ భాగాలను ఉత్పత్తి చేయడంలో ఉపయోగించే ఒక ప్రసిద్ధ సాంకేతికత. ఈ ప్రక్రియలో తుది ఉత్పత్తిని రూపొందించడానికి ఒకదానికొకటి రెండు పదార్థాలను అచ్చు వేయడం జరుగుతుంది. ఈ బ్లాగ్ పోస్ట్ రెండు-షాట్ ఓవర్మోల్డింగ్ యొక్క ప్రాథమికాలను మరియు దాని ప్రయోజనాలను చర్చిస్తుంది.

టూ-షాట్ ఓవర్మోల్డింగ్ యొక్క ప్రయోజనాలు

రెండు-షాట్ ఓవర్మోల్డింగ్ సాంప్రదాయ ఓవర్మోల్డింగ్ పద్ధతులపై అనేక ప్రయోజనాలను అందిస్తుంది, వీటిలో:

- మెరుగైన సౌందర్యం: రెండు-షాట్ ఓవర్మోల్డింగ్ బహుళ రంగులు లేదా అల్లికలతో సంక్లిష్ట భాగాలను సృష్టించడానికి అనుమతిస్తుంది. వివిధ పదార్థాలను ఉపయోగించడం అనేది ఒకే పదార్థంతో తయారు చేయబడిన దాని కంటే దృశ్యమానంగా ఆకర్షణీయంగా ఉండే తుది ఉత్పత్తికి దారి తీస్తుంది.

- మెరుగైన కార్యాచరణ: రెండు-షాట్ ఓవర్మోల్డింగ్ కూడా ఉత్పత్తి యొక్క కార్యాచరణను మెరుగుపరుస్తుంది. ఉదాహరణకు, దృఢమైన ప్లాస్టిక్ బేస్పై సాఫ్ట్-టచ్ గ్రిప్ ఉత్పత్తి యొక్క ఎర్గోనామిక్స్ మరియు వినియోగదారు అనుభవాన్ని మెరుగుపరుస్తుంది.

- తగ్గిన ఖర్చులు:పెయింటింగ్ లేదా పూత వంటి ద్వితీయ కార్యకలాపాల అవసరాన్ని తొలగించడం ద్వారా రెండు-షాట్ ఓవర్మోల్డింగ్ ఖర్చులను తగ్గించడంలో సహాయపడుతుంది. దీన్ని అమలు చేయడం వల్ల త్వరితగతిన తయారీ విధానం మరియు ఖర్చులు తగ్గుతాయి.

- పెరిగిన మన్నిక: రెండు-షాట్ ఓవర్మోల్డింగ్ ఉత్పత్తి యొక్క మన్నికను కూడా మెరుగుపరుస్తుంది. సాఫ్ట్-టచ్ గ్రిప్తో దృఢమైన ప్లాస్టిక్ బేస్ను ఉపయోగించడం ద్వారా, ఉదాహరణకు, ఉత్పత్తి పడిపోయినప్పుడు పగుళ్లు లేదా విరిగిపోయే అవకాశం తక్కువగా ఉంటుంది.

రెండు-షాట్ ఓవర్మోల్డింగ్ యొక్క అప్లికేషన్లు

అనేక రకాల పరిశ్రమలు సాధారణంగా రెండు-షాట్ ఓవర్మోల్డింగ్ను ఉపయోగిస్తాయి, వీటిలో:

- ఆటోమోటివ్: టూ-షాట్ ఓవర్మోల్డింగ్ డ్యాష్బోర్డ్ భాగాలు మరియు ఇంటీరియర్ ట్రిమ్ ముక్కలు వంటి ఆటోమోటివ్ భాగాలను ఉత్పత్తి చేస్తుంది.

- వినియోగ వస్తువులు:రెండు-షాట్ ఓవర్మోల్డింగ్ టూత్ బ్రష్లు, రేజర్లు మరియు ఎలక్ట్రానిక్ పరికరాలను ఉత్పత్తి చేస్తుంది.

- వైద్య పరికరాలు:టూ-షాట్ ఓవర్మోల్డింగ్ శస్త్రచికిత్సా సాధనాలు మరియు డ్రగ్ డెలివరీ పరికరాలు వంటి వైద్య పరికరాలను ఉత్పత్తి చేస్తుంది.

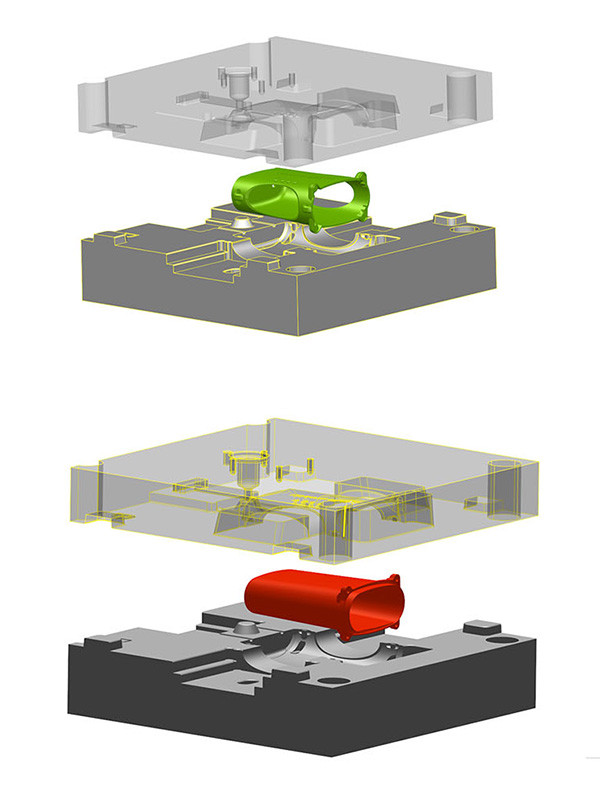

అచ్చును చొప్పించండి: రెండు వేర్వేరు భాగాలను కలపడం

ఇన్సర్ట్ మోల్డింగ్ అనేది ముందుగా ఉన్న ఇన్సర్ట్ లేదా సబ్స్ట్రేట్ చుట్టూ ప్లాస్టిక్ కాంపోనెంట్ను అచ్చు వేయడంతో కూడిన తయారీ ప్రక్రియ. ఇన్సర్ట్ సాధారణంగా మెటల్ లేదా ప్లాస్టిక్తో తయారు చేయబడుతుంది మరియు థ్రెడ్ ఇన్సర్ట్, వైర్ లేదా ప్రింటెడ్ సర్క్యూట్ బోర్డ్ కావచ్చు. ఈ బ్లాగ్ పోస్ట్ ఇన్సర్ట్ మోల్డింగ్ యొక్క ప్రాథమిక అంశాలు మరియు దాని ప్రయోజనాలను చర్చిస్తుంది.

ఇన్సర్ట్ మోల్డింగ్ ఎలా పని చేస్తుంది?

ఇన్సర్ట్ మోల్డింగ్ అనేది క్రింది వాటిని కలిగి ఉన్న రెండు-దశల ప్రక్రియ:

- మేము ఇన్సర్ట్ను ఒక అచ్చులో ఉంచుతాము.

- ఇన్సర్ట్ చుట్టూ ప్లాస్టిక్ ఇంజెక్ట్ చేయబడుతుంది, ఇన్సర్ట్కు గట్టిగా జోడించబడిన అచ్చు ప్లాస్టిక్ భాగాన్ని సృష్టిస్తుంది.

- ఇన్సర్ట్ పూర్తయిన భాగానికి బలం మరియు స్థిరత్వాన్ని జోడిస్తుంది, ఇది వివిధ అనువర్తనాలకు అనుకూలంగా ఉంటుంది.

ఇన్సర్ట్ మోల్డింగ్ యొక్క ప్రయోజనాలు

చొప్పించు మౌల్డింగ్ సంప్రదాయ మౌల్డింగ్ పద్ధతులపై అనేక ప్రయోజనాలను అందిస్తుంది, వీటిలో:

- మెరుగైన బలం: ఇన్సర్ట్ మౌల్డింగ్ మరింత దృఢమైన మరియు స్థిరమైన తుది ఉత్పత్తిని సృష్టిస్తుంది, ఎందుకంటే ఇన్సర్ట్ ప్లాస్టిక్ కాంపోనెంట్కు గట్టిగా జోడించబడింది. ఉత్పత్తి యొక్క మన్నిక మరియు జీవితకాలం మెరుగుపరచడం దీనితో సాధ్యమవుతుంది.

- తగ్గిన అసెంబ్లీ సమయం: ఇన్సర్ట్ మౌల్డింగ్ అనేది బహుళ భాగాలను ఒకే అచ్చు భాగంతో కలపడం ద్వారా అసెంబ్లీ సమయం మరియు లేబర్ ఖర్చులను తగ్గించడంలో సహాయపడుతుంది.

- పెరిగిన డిజైన్ ఫ్లెక్సిబిలిటీ:ఇన్సర్ట్ మౌల్డింగ్ బహుళ పదార్థాలు, అల్లికలు మరియు రంగులతో సంక్లిష్టమైన భాగాలను సృష్టించడాన్ని ప్రారంభిస్తుంది, ఫలితంగా మెరుగ్గా కనిపించే తుది ఫలితం లభిస్తుంది.

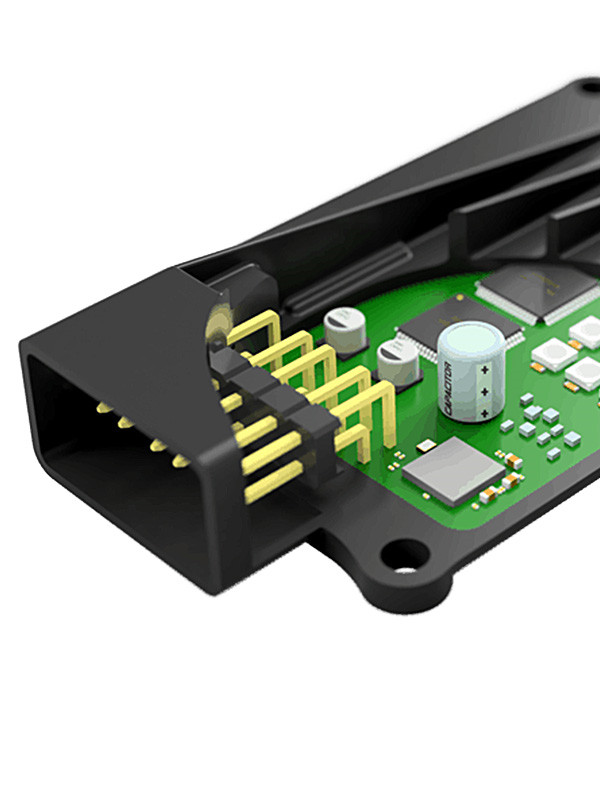

- మెరుగైన కార్యాచరణ: ఇన్సర్ట్ మోల్డింగ్ని ఉపయోగించడం ద్వారా, తయారీదారులు థ్రెడ్ ఇన్సర్ట్లు లేదా ఎలక్ట్రికల్ కాంటాక్ట్ల వంటి లక్షణాలను చేర్చడం ద్వారా ఉత్పత్తి యొక్క కార్యాచరణను మెరుగుపరచవచ్చు.

ఇన్సర్ట్ మోల్డింగ్ యొక్క అప్లికేషన్స్

ఇన్సర్ట్ మోల్డింగ్ సాధారణంగా వివిధ పరిశ్రమలలో ఉపయోగించబడుతుంది, వీటిలో:

- ఆటోమోటివ్: ఇన్సర్ట్ మోల్డింగ్ కనెక్టర్లు, సెన్సార్లు మరియు స్విచ్ల వంటి ఆటోమోటివ్ భాగాలను ఉత్పత్తి చేస్తుంది.

- ఎలక్ట్రానిక్స్: ఇన్సర్ట్ మౌల్డింగ్ కనెక్టర్లు, హౌసింగ్లు మరియు స్విచ్లు వంటి ఎలక్ట్రానిక్ భాగాలను ఉత్పత్తి చేస్తుంది.

- వైద్య పరికరాలు:ఇన్సర్ట్ మోల్డింగ్ కాథెటర్లు, కనెక్టర్లు మరియు సెన్సార్లను ఉత్పత్తి చేస్తుంది.

సాఫ్ట్ ఓవర్మోల్డింగ్: గ్రిప్ మరియు కంఫర్ట్ని మెరుగుపరచడం

సాఫ్ట్ ఓవర్మోల్డింగ్ అనేది దృఢమైన బేస్ మెటీరియల్పై మృదువైన, సౌకర్యవంతమైన పదార్థాన్ని జోడించడానికి తయారీలో ఉపయోగించే ప్రక్రియ. సాంకేతికత ఉత్పత్తికి సౌలభ్యం మరియు పట్టు యొక్క పొరను జోడించడానికి అనుమతిస్తుంది, తద్వారా దాని కార్యాచరణ మరియు సౌందర్యాన్ని మెరుగుపరుస్తుంది. ఈ బ్లాగ్ పోస్ట్ సాఫ్ట్ ఓవర్మోల్డింగ్ యొక్క ప్రాథమికాలను మరియు దాని ప్రయోజనాలను చర్చిస్తుంది.

సాఫ్ట్ ఓవర్మోల్డింగ్ ఎలా పని చేస్తుంది?

సాఫ్ట్ ఓవర్మోల్డింగ్ అనేది క్రింది వాటిని కలిగి ఉన్న రెండు-దశల ప్రక్రియ:

- మేము దృఢమైన బేస్ పదార్థాన్ని అచ్చు చేస్తాము.

- ఒక మృదువైన, సౌకర్యవంతమైన పదార్థం అచ్చు వేయబడిన బేస్ మెటీరియల్ చుట్టూ ఇంజెక్ట్ చేయబడుతుంది, ఇది సౌకర్యవంతమైన మరియు స్పర్శ ఉపరితలాన్ని సృష్టిస్తుంది.

- సాధారణంగా, తయారీదారులు థర్మోప్లాస్టిక్ ఎలాస్టోమర్లు (TPE) లేదా సిలికాన్ నుండి మృదువైన పదార్థాన్ని తయారు చేస్తారు. ఫలిత ఉత్పత్తి మృదువైన, సౌకర్యవంతమైన ఉపరితలం కలిగి ఉంటుంది, ఇది మెరుగైన పట్టును అందిస్తుంది మరియు నిర్వహణను మెరుగుపరుస్తుంది.

సాఫ్ట్ ఓవర్మోల్డింగ్ యొక్క ప్రయోజనాలు

సాఫ్ట్ ఓవర్మోల్డింగ్ సంప్రదాయ మౌల్డింగ్ పద్ధతులపై అనేక ప్రయోజనాలను అందిస్తుంది, వీటిలో:

- మెరుగైన సౌకర్యం: సాఫ్ట్ ఓవర్మోల్డింగ్ వినియోగదారు అనుభవాన్ని మెరుగుపరిచే సౌకర్యవంతమైన ఉపరితలాన్ని అందిస్తుంది. మృదువైన పదార్థం వినియోగదారు చేతి ఆకారానికి అనుగుణంగా ఉంటుంది, ఒత్తిడి పాయింట్లను తగ్గిస్తుంది మరియు పట్టును మెరుగుపరుస్తుంది.

- మెరుగైన పట్టు: సాఫ్ట్ ఓవర్మోల్డింగ్లో ఉపయోగించే సాఫ్ట్ మెటీరియల్ మెరుగైన పట్టును అందిస్తుంది, ఉత్పత్తి పడిపోయే లేదా కోల్పోయే సంభావ్యతను తగ్గిస్తుంది. భద్రతా చర్యలను మెరుగుపరచడం వల్ల ఉత్పత్తి దెబ్బతినే ప్రమాదాన్ని తగ్గించవచ్చు.

- కనుసొంపైన: మృదువైన ఓవర్మోల్డింగ్ ఉత్పత్తి యొక్క రూపాన్ని మెరుగుపరుస్తుంది, ఇది మరింత సౌందర్యంగా ఉంటుంది. మృదువైన పదార్థాన్ని ఉత్పత్తి యొక్క రంగు మరియు ఆకృతికి సరిపోయేలా అనుకూలీకరించవచ్చు, ఇది బంధన రూపాన్ని సృష్టిస్తుంది.

- మ న్ని కై న: మృదువైన ఓవర్మోల్డింగ్ ఒక మన్నికైన ఉత్పత్తిని సృష్టిస్తుంది, ఇది సాధారణ ఉపయోగం మరియు ధరించడాన్ని తట్టుకోగలదు. మృదువైన పదార్థం ప్రభావాలు మరియు గీతలు నుండి అదనపు రక్షణను అందిస్తుంది, ఉత్పత్తికి నష్టం కలిగించే సంభావ్యతను తగ్గిస్తుంది.

సాఫ్ట్ ఓవర్మోల్డింగ్ యొక్క అప్లికేషన్లు

వివిధ రకాల పరిశ్రమలు సాధారణంగా సాఫ్ట్ ఓవర్మోల్డింగ్ను ఉపయోగిస్తాయి, వీటిలో:

- కన్స్యూమర్ ఎలక్ట్రానిక్స్: సాఫ్ట్ ఓవర్మోల్డింగ్ రిమోట్ కంట్రోల్లు, హెడ్ఫోన్లు మరియు గేమింగ్ కంట్రోలర్ల వంటి ఎలక్ట్రానిక్ పరికరాలను ఉత్పత్తి చేస్తుంది.

- క్రీడా ఉపకరణాలు: తయారీదారులు గోల్ఫ్ క్లబ్లు, టెన్నిస్ రాకెట్లు మరియు సైకిల్ హ్యాండిల్స్ కోసం గ్రిప్స్ వంటి క్రీడా వస్తువులను ఉత్పత్తి చేయడానికి మృదువైన ఓవర్మోల్డింగ్ను ఉపయోగిస్తారు.

- వైద్య పరికరాలు: సాఫ్ట్ ఓవర్మోల్డింగ్ శస్త్రచికిత్సా సాధనాలు మరియు వినికిడి పరికరాలు వంటి వైద్య పరికరాలను ఉత్పత్తి చేస్తుంది.

హార్డ్ ఓవర్మోల్డింగ్: రక్షణ మరియు మన్నికను జోడించడం

హార్డ్ ఓవర్మోల్డింగ్ మరింత మన్నికైన మరియు రక్షిత ఉపరితలాన్ని సృష్టించడానికి రబ్బరు లేదా సిలికాన్ వంటి ఇప్పటికే ఉన్న పదార్థంపై దృఢమైన ప్లాస్టిక్ పొరను జోడిస్తుంది. ఫలితం కఠినమైన వాతావరణాలను తట్టుకోగల, రాపిడిని నిరోధించగల మరియు పునరావృత వినియోగాన్ని భరించగల ఉత్పత్తి.

ఉత్పత్తి రూపకల్పనలో హార్డ్ ఓవర్మోల్డింగ్ని ఉపయోగించడం వల్ల కలిగే కొన్ని ప్రయోజనాలు ఇక్కడ ఉన్నాయి:

- పెరిగిన మన్నిక: హార్డ్ ఓవర్మోల్డింగ్ ఒక ఉత్పత్తి యొక్క జీవితకాలాన్ని పెంచే అదనపు రక్షణ పొరను అందిస్తుంది. అంతర్లీన పదార్థాన్ని ధరించడం మరియు కన్నీటి నుండి రక్షించడం వలన ప్రభావాలు విచ్ఛిన్నం లేదా విఫలమయ్యే అవకాశం తక్కువగా ఉంటుంది.

- మెరుగైన పట్టు:రబ్బరు లేదా సిలికాన్ వంటి మృదువైన పదార్థానికి గమ్మత్తైన ప్లాస్టిక్ పొరను జోడించడం ద్వారా, తయారీదారులు వినియోగదారులకు మెరుగైన పట్టును సృష్టించగలరు. ఈ కారకాన్ని పరిగణనలోకి తీసుకోవడం చాలా ముఖ్యం, ముఖ్యంగా తడి లేదా జారే పరిసరాలలో ఉపయోగించే ఉత్పత్తుల కోసం.

- పర్యావరణ కారకాలకు ప్రతిఘటన:హార్డ్ ఓవర్మోల్డింగ్ సూర్యకాంతి, రసాయనాలు మరియు కాలక్రమేణా నష్టాన్ని కలిగించే ఇతర పర్యావరణ కారకాలకు గురికాకుండా ఉత్పత్తులను కాపాడుతుంది. ఈ మెరుగుదల వివిధ వాతావరణాలకు అనుగుణంగా మరియు తట్టుకోగల ఉత్పత్తి సామర్థ్యాన్ని మెరుగుపరుస్తుంది.

- సౌందర్య ఆకర్షణ: హార్డ్ ఓవర్మోల్డింగ్ కూడా ఉత్పత్తి యొక్క రూపాన్ని మెరుగుపరుస్తుంది. ఒక గమ్మత్తైన ప్లాస్టిక్ పొరను జోడించడం ద్వారా, తయారీదారులు ఒక సొగసైన, మెరుగుపెట్టిన రూపాన్ని సృష్టించవచ్చు, అది ఒకే పదార్థంతో అసాధ్యం.

- అనుకూలీకరణ: హార్డ్ ఓవర్మోల్డింగ్ని ఉపయోగించడం ద్వారా, కంపెనీలు లోగోలు, రంగులు మరియు ఇతర డిజైన్ అంశాలను ఉపరితలంపై జోడించడం ద్వారా తమ ఉత్పత్తులను అనుకూలీకరించవచ్చు. ఈ బ్రాండింగ్ వ్యూహం మార్కెట్ప్లేస్లో దృశ్యమానతను పెంచడంలో సహాయపడుతుంది.

పారిశ్రామిక పరికరాల నుండి వినియోగదారు ఎలక్ట్రానిక్స్ వరకు వివిధ ఉత్పత్తులలో తయారీదారులు హార్డ్ ఓవర్మోల్డింగ్ను ఉపయోగిస్తారు. ఇక్కడ కొన్ని ఉదాహరణలు ఉన్నాయి:

- హ్యాండ్హెల్డ్ పరికరాలు: సెల్ ఫోన్లు మరియు టాబ్లెట్లు వంటి అనేక హ్యాండ్హెల్డ్ పరికరాలు పరికరం చుట్టూ రక్షణ పొరను సృష్టించడానికి హార్డ్ ఓవర్మోల్డింగ్ను ఉపయోగిస్తాయి. ఈ ఫీచర్ డ్రాప్స్ మరియు ఇంపాక్ట్ల వల్ల కలిగే నష్టం నుండి పరికరాన్ని రక్షించడంలో సహాయపడుతుంది.

- శక్తి పరికరాలు:పవర్ టూల్స్ తరచుగా దుమ్ము మరియు చెత్త వంటి కఠినమైన వాతావరణాలను ఎదుర్కొంటాయి. హార్డ్ ఓవర్మోల్డింగ్ను ఉపయోగించడం వల్ల ఈ సాధనాలు దెబ్బతినకుండా కాపాడతాయి మరియు వాటి జీవితకాలం పొడిగించవచ్చు.

- వైద్య పరికరాలు: వైద్య పరికరాలకు అధిక మన్నిక మరియు పర్యావరణ కారకాలకు నిరోధకత అవసరం. హార్డ్ ఓవర్మోల్డింగ్ ఈ పరికరాలను రక్షించగలదు మరియు అవి సరిగ్గా పనిచేస్తాయని నిర్ధారిస్తుంది.

థర్మోప్లాస్టిక్ ఎలాస్టోమర్లు (TPEలు): ఓవర్మోల్డింగ్ కోసం ఇష్టపడే పదార్థం

ఓవర్మోల్డింగ్ విషయానికి వస్తే, ఎంచుకోవడానికి చాలా పదార్థాలు ఉన్నాయి, అయితే థర్మోప్లాస్టిక్ ఎలాస్టోమర్ల (TPEలు) కంటే ఏదీ ఎక్కువ ప్రజాదరణ పొందలేదు. TPEలు ఓవర్మోల్డింగ్ విషయానికి వస్తే అనేక ప్రయోజనాలను అందించే బహుముఖ పదార్థాలు. ఓవర్మోల్డింగ్ కోసం TPEలు ప్రాధాన్య పదార్థంగా ఉండటానికి ఇక్కడ కొన్ని కారణాలు ఉన్నాయి:

- పాండిత్యము:తయారీదారులు లోహాలు, ప్లాస్టిక్లు మరియు రబ్బర్లు సహా వివిధ పదార్థాలను ఓవర్మోల్డ్ చేయడానికి TPEలను ఉపయోగించవచ్చు. తయారీదారులు వాటిని వివిధ పదార్థాలతో తయారు చేసిన వివిధ ఉత్పత్తులలో ఉపయోగించవచ్చు, వాటిని సౌకర్యవంతమైన ఎంపికగా మార్చవచ్చు.

- మృదుత్వం మరియు వశ్యత: TPEలు మృదువైన మరియు సౌకర్యవంతమైన ఆకృతిని కలిగి ఉంటాయి, సౌకర్యవంతమైన పట్టు అవసరమయ్యే ఉత్పత్తులను ఓవర్మోల్డింగ్ చేయడానికి వాటిని అనువైనదిగా చేస్తుంది. అవి విచ్ఛిన్నం కాకుండా వంగడానికి లేదా వంగడానికి అవసరమైన ఉత్పత్తులను కూడా సృష్టించగలవు.

- రసాయనాలు మరియు UV రేడియేషన్కు నిరోధకత:TPEలు రసాయనాలు మరియు UV రేడియేషన్కు అధిక నిరోధకతను కలిగి ఉంటాయి, ఇవి కఠినమైన వాతావరణాలకు గురయ్యే ఉత్పత్తులకు అనువైనవిగా ఉంటాయి.

- మన్నిక: TPEలు చాలా మన్నికైనవి మరియు ధరించడానికి మరియు చిరిగిపోవడానికి నిరోధకతను కలిగి ఉంటాయి, వీటిని తరచుగా ఉపయోగించే లేదా భారీ వినియోగానికి గురిచేసే ఉత్పత్తులకు అనువైనదిగా చేస్తుంది.

- సమర్థవంతమైన ధర: ఓవర్మోల్డింగ్ కోసం ఉపయోగించే ఇతర పదార్థాలతో పోలిస్తే TPEలు ఖర్చుతో కూడుకున్నవి, తయారీదారులకు వాటిని సరసమైన ఎంపికగా మారుస్తుంది.

- ప్రాసెస్ చేయడం సులభం:TPEలను ఇంజెక్షన్ మోల్డింగ్ని ఉపయోగించి త్వరగా ప్రాసెస్ చేయవచ్చు, తక్షణమే మరియు సమర్ధవంతంగా పెద్ద మొత్తంలో ఉత్పత్తులను సృష్టించాల్సిన తయారీదారులకు వాటిని ఒక ప్రముఖ ఎంపికగా మారుస్తుంది.

ఓవర్మోల్డింగ్ కోసం TPEలను ఉపయోగించే ఉత్పత్తుల యొక్క కొన్ని ఉదాహరణలు:

- హ్యాండ్ టూల్స్ కోసం గ్రిప్స్: తయారీదారులు తరచుగా శ్రావణం మరియు స్క్రూడ్రైవర్లు వంటి చేతి సాధనాల కోసం గ్రిప్లను ఓవర్మోల్డ్ చేయడానికి TPEలను ఉపయోగిస్తారు. TPEల యొక్క మృదువైన మరియు సౌకర్యవంతమైన ఆకృతి వాటిని జారిపోని సౌకర్యవంతమైన పట్టును సృష్టించడానికి అనువైనదిగా చేస్తుంది.

- క్రీడా పరికరాలు: తయారీదారులు సాధారణంగా గోల్ఫ్ క్లబ్ గ్రిప్స్ మరియు టెన్నిస్ రాకెట్ హ్యాండిల్స్ వంటి క్రీడా పరికరాలను ఓవర్మోల్డ్ చేయడానికి TPEలను ఉపయోగిస్తారు. TPEల యొక్క మృదువైన మరియు సౌకర్యవంతమైన ఆకృతి వాటిని జారిపోని సౌకర్యవంతమైన పట్టును సృష్టించడానికి అనువైనదిగా చేస్తుంది.

- ఎలక్ట్రానిక్ పరికరములు: TPEలు తరచుగా రిమోట్ కంట్రోల్లు మరియు సెల్ ఫోన్ల వంటి ఎలక్ట్రానిక్ గాడ్జెట్లను ఓవర్మోల్డ్ చేస్తాయి. TPEల యొక్క మృదువైన మరియు సౌకర్యవంతమైన ఆకృతి పరికరం చుట్టూ రక్షిత పొరను సృష్టించడానికి వాటిని అనువైనదిగా చేస్తుంది, అది ఉపరితలంపై గీతలు పడదు లేదా పాడుచేయదు.

సిలికాన్ ఓవర్మోల్డింగ్: వైద్య పరికరాలు మరియు వినియోగదారు ఉత్పత్తులకు అనువైనది

సిలికాన్ ఓవర్మోల్డింగ్ అనేది ఒక సబ్స్ట్రేట్ పదార్థంపై ద్రవ సిలికాన్ పదార్థాన్ని ఇంజెక్షన్ చేసే ప్రక్రియ. ఈ ప్రక్రియ వివిధ పరిశ్రమల కోసం వివిధ ఉత్పత్తులను సృష్టించగలదు కానీ వైద్య పరికరాలు మరియు వినియోగదారు ఉత్పత్తులకు ప్రత్యేకంగా ఉపయోగపడుతుంది. ఈ పరిశ్రమలకు సిలికాన్ ఓవర్మోల్డింగ్ యొక్క ప్రయోజనాలను ఈ బ్లాగ్ పోస్ట్ అన్వేషిస్తుంది.

వైద్య పరికరాల కోసం సిలికాన్ ఓవర్మోల్డింగ్ యొక్క ప్రయోజనాలు

- జీవ అనుకూలత:మానవ కణజాలంతో సంబంధంలోకి వచ్చే వైద్య పరికరాలకు శరీరానికి సురక్షితమైన పదార్థాలు అవసరం. సిలికాన్ అనేది జీవ అనుకూల పదార్థం, ఇది జీవ కణజాలానికి విషపూరితం లేదా హానికరం కాదు. వైద్య పరికరాలలో ఈ పదార్థాన్ని ఉపయోగించడం చాలా ప్రయోజనకరంగా ఉంటుంది.

- స్టెరిలైజేషన్: వైద్య పరికరాలు బ్యాక్టీరియా మరియు ఇతర హానికరమైన కలుషితాలు లేకుండా ఉండేలా చూసుకోవడానికి వాటిని ఉపయోగించే ముందు తప్పనిసరిగా క్రిమిరహితం చేయాలి. హెల్త్కేర్ నిపుణులు ఆవిరి, రేడియేషన్ మరియు రసాయన స్టెరిలైజేషన్తో సహా సిలికాన్ను పరిష్కరించడానికి వివిధ పద్ధతులను ఉపయోగించవచ్చు. వైద్య పరికరాలు ఈ పదార్థం యొక్క బహుముఖ ప్రజ్ఞ నుండి ప్రయోజనం పొందవచ్చు.

- వశ్యత: సిలికాన్ యొక్క అధిక సౌలభ్యం దానిని వివిధ ఆకారాలు మరియు పరిమాణాలలో అచ్చు వేయడానికి అనుమతిస్తుంది. శరీరం యొక్క ఆకృతికి అనుగుణంగా ఉండే పదార్థం యొక్క సామర్ధ్యం వైద్య పరికరాల కోసం దానిని పరిపూర్ణంగా చేస్తుంది.

- మన్నిక: సిలికాన్ చాలా మన్నికైన పదార్థం, ఇది పదేపదే ఉపయోగించడం మరియు కఠినమైన రసాయనాలకు గురికావడాన్ని తట్టుకోగలదు. దాని మన్నిక మరియు పదేపదే ఉపయోగించడం మరియు శుభ్రపరచడం తట్టుకోగల సామర్థ్యం వైద్య పరికరాలకు తగిన పదార్థంగా చేస్తాయి.

వినియోగదారు ఉత్పత్తుల కోసం సిలికాన్ ఓవర్మోల్డింగ్ యొక్క ప్రయోజనాలు

- కంఫర్ట్: సిలికాన్ ఒక మృదువైన మరియు సౌకర్యవంతమైన పదార్థం, ఇది చర్మానికి వ్యతిరేకంగా ధరించడానికి సౌకర్యంగా ఉంటుంది. ఇయర్బడ్లు, వాచీలు మరియు ఫిట్నెస్ ట్రాకర్ల వంటి శరీరంతో సంబంధం ఉన్న వినియోగదారు ఉత్పత్తులు ఇలాంటి మెటీరియల్లకు సరైనవి.

- నీటి ప్రతిఘటన: సిలికాన్ అనేది నీటి-నిరోధక పదార్థం, ఇది తేమకు గురికాకుండా క్షీణించకుండా లేదా ఆకారాన్ని కోల్పోకుండా తట్టుకోగలదు. స్విమ్మింగ్ గాగుల్స్ మరియు వాటర్ప్రూఫ్ స్పీకర్లు వంటి తడి వాతావరణంలో ఉపయోగించే వినియోగదారు ఉత్పత్తులు ఈ పదార్థం నుండి ఆదర్శంగా తయారు చేయబడ్డాయి.

- డిజైన్ ఫ్లెక్సిబిలిటీ: సిలికాన్ను వివిధ ఆకారాలు మరియు పరిమాణాలలో అచ్చు వేయవచ్చు, డిజైనర్లు ప్రత్యేకమైన మరియు వినూత్న ఉత్పత్తులను రూపొందించడానికి అనుమతిస్తుంది. సంక్లిష్టమైన ఆకారాలు మరియు డిజైన్లు అవసరమయ్యే వినియోగదారు ఉత్పత్తులకు ఈ ప్రాపర్టీ సిలికాన్ను అనువైనదిగా చేస్తుంది.

- మన్నిక:సిలికాన్ అనేది UV రేడియేషన్, విపరీతమైన ఉష్ణోగ్రతలు మరియు కఠినమైన రసాయనాలకు గురికావడాన్ని తట్టుకోగల అత్యంత మన్నికైన పదార్థం. ఈ ఫీచర్ మన్నిక అవసరమయ్యే మరియు వివిధ వాతావరణ పరిస్థితులను తట్టుకోగల వినియోగదారు ఉత్పత్తులకు ఇది ఆదర్శవంతంగా చేస్తుంది.

పాలియురేతేన్ ఓవర్మోల్డింగ్: బహుముఖ మరియు మన్నికైనది

పాలియురేతేన్ ఓవర్మోల్డింగ్ అనేది తయారీ ప్రక్రియ, ఇది దాని బహుముఖ ప్రజ్ఞ మరియు మన్నిక కారణంగా ఇటీవల ప్రజాదరణ పొందింది. ఈ ప్రక్రియలో ఇప్పటికే ఉన్న సబ్స్ట్రేట్పై పాలియురేతేన్ మెటీరియల్ పొరను వర్తింపజేయడం, అసలైన భాగం యొక్క బలం, మన్నిక మరియు కార్యాచరణను పెంచే అతుకులు లేని, రక్షణ పూతను సృష్టించడం.

పాలియురేతేన్తో ఓవర్మోల్డింగ్ అనేక ప్రయోజనాలను అందిస్తుంది, ఇది వివిధ పరిశ్రమలలోని తయారీదారులకు ఆకర్షణీయమైన ఎంపిక. ఇక్కడ కొన్ని ముఖ్య ప్రయోజనాలు ఉన్నాయి:

పాండిత్యము

తయారీదారులు ప్లాస్టిక్లు, లోహాలు మరియు మిశ్రమాలతో సహా అనేక సబ్స్ట్రేట్లతో పాలియురేతేన్ ఓవర్మోల్డింగ్ యొక్క అత్యంత బహుముఖ ప్రక్రియను ఉపయోగించవచ్చు.

ఈ బహుముఖ ప్రజ్ఞ పాలియురేతేన్ ఓవర్మోల్డింగ్ను ఒకే భాగానికి వేర్వేరు పదార్థాలను కలపడం అవసరమయ్యే అప్లికేషన్లకు ఆదర్శవంతమైన పరిష్కారంగా చేస్తుంది.

మన్నిక

పాలియురేతేన్ అనేది అత్యంత మన్నికైన పదార్థం, ఇది తీవ్రమైన ఉష్ణోగ్రతలు, కఠినమైన రసాయనాలు మరియు భారీ దుస్తులు మరియు కన్నీటితో సహా వివిధ పర్యావరణ పరిస్థితులను తట్టుకోగలదు. స్థిరమైన పనితీరు మరియు రక్షణ అవసరమయ్యే అప్లికేషన్లు దీన్ని తమ ఆదర్శ ఎంపికగా ఎంచుకోవడం ద్వారా ప్రయోజనం పొందవచ్చు.

అనుకూలీకరణ

తయారీదారులు పాలియురేతేన్ ఓవర్మోల్డింగ్తో అధిక స్థాయి అనుకూలీకరణను సాధించగలరు, వాటిని సంక్లిష్ట ఆకారాలు మరియు డిజైన్లను రూపొందించడానికి అనుమతిస్తుంది. ఈ ఫీచర్ ప్రత్యేక రూపాన్ని లేదా ఆచరణాత్మక లేఅవుట్ అవసరమయ్యే వస్తువులకు ఇది సరైన ఎంపికగా చేస్తుంది.

సమర్థవంతమైన ధర

ఇంజక్షన్ మోల్డింగ్ లేదా మ్యాచింగ్ వంటి ఇతర తయారీ పద్ధతులతో పోలిస్తే పాలియురేతేన్ ఓవర్మోల్డింగ్ ఖర్చుతో కూడుకున్న పరిష్కారం. ఇది ఇచ్చిన అప్లికేషన్ కోసం అవసరమైన భాగాల సంఖ్యను కూడా తగ్గిస్తుంది, అసెంబ్లీ సమయం మరియు ఖర్చులను తగ్గిస్తుంది.

మెరుగైన గ్రిప్ మరియు కంఫర్ట్

పాలియురేతేన్ ఓవర్మోల్డింగ్ టూల్స్ మరియు హ్యాండిల్స్ వంటి ఉత్పత్తుల యొక్క గ్రిప్ మరియు సౌలభ్యాన్ని మెరుగుపరుస్తుంది, ఇది స్లిప్ కాని ఉపరితలాన్ని అందించడం ద్వారా పట్టుకోవడం సులభం మరియు పట్టుకోవడానికి సౌకర్యంగా ఉంటుంది.

పాలియురేతేన్ ఓవర్మోల్డింగ్ను విస్తృత శ్రేణి అనువర్తనాల్లో ఉపయోగించవచ్చు, వీటిలో:

- ఆటోమోటివ్:డోర్ హ్యాండిల్స్, డ్యాష్బోర్డ్ కాంపోనెంట్లు మరియు ట్రిమ్ పీస్ల వంటి ఇంటీరియర్ మరియు ఎక్స్టీరియర్ భాగాల కోసం.

- ఎలక్ట్రానిక్స్:పర్యావరణ నష్టం నుండి సున్నితమైన ఎలక్ట్రానిక్ భాగాలను రక్షించడం కోసం.

- వైద్యం: శస్త్రచికిత్సా పరికరాల కోసం హ్యాండిల్స్ వంటి మన్నికైన మరియు పరిశుభ్రమైన వైద్య పరికరాలను రూపొందించడం కోసం.

- వినియోగ వస్తువులు: ప్రత్యేకమైన డిజైన్లు మరియు క్రీడా వస్తువులు మరియు గృహోపకరణాలు వంటి మెరుగైన కార్యాచరణతో అనుకూల ఉత్పత్తులను సృష్టించడం కోసం.

ఆటోమోటివ్ అప్లికేషన్ల కోసం ఓవర్మోల్డింగ్: సౌందర్యం మరియు కార్యాచరణను మెరుగుపరచడం

ఆటోమోటివ్ పరిశ్రమలో, వాహన భాగాల సౌందర్యం మరియు కార్యాచరణను మెరుగుపరచడానికి ఓవర్మోల్డింగ్ బాగా ప్రాచుర్యం పొందింది. ఈ తయారీ ప్రక్రియ హ్యాండిల్స్, గ్రిప్స్ మరియు నాబ్స్ వంటి వివిధ ఆటోమోటివ్ భాగాలను సృష్టిస్తుంది. సౌందర్యం మరియు కార్యాచరణను మెరుగుపరచడానికి ఆటోమోటివ్ అప్లికేషన్లలో ఓవర్మోల్డింగ్ ఎలా ఉపయోగించబడుతుందో ఇక్కడ మేము చర్చిస్తాము.

సౌందర్యాన్ని మెరుగుపరచడం

ఆటోమోటివ్ పరిశ్రమలో ఓవర్మోల్డింగ్ యొక్క ప్రాథమిక ప్రయోజనాల్లో ఒకటి సౌందర్యాన్ని మెరుగుపరచగల సామర్థ్యం. సాంప్రదాయ తయారీ ప్రక్రియలతో సాధించడం కష్టతరమైన సంక్లిష్టమైన ఆకారాలు మరియు డిజైన్లను రూపొందించడానికి ఓవర్మోల్డింగ్ డిజైనర్లను అనుమతిస్తుంది. ఓవర్మోల్డింగ్ ఆటోమోటివ్ భాగాల సౌందర్య ఆకర్షణను పెంచే కొన్ని మార్గాలు ఇక్కడ ఉన్నాయి:

- అనుకూలీకరణ: ఓవర్మోల్డింగ్ అనుకూలీకరణను అనుమతిస్తుంది, వాహనం యొక్క అంతర్గత లేదా వెలుపలికి సరిపోయే ప్రత్యేకమైన డిజైన్లు మరియు రంగు కలయికలతో భాగాలను సృష్టించడం సులభం చేస్తుంది.

- రూపురేఖలకు: ఓవర్మోల్డింగ్ సాఫ్ట్-టచ్ నుండి హై-గ్రిప్ వరకు వివిధ రకాల ఉపరితలాలను సృష్టించగలదు, భాగం యొక్క మొత్తం అనుభూతిని మెరుగుపరుస్తుంది.

- బ్రాండింగ్:లోగోలు లేదా బ్రాండ్ పేర్లు వంటి బ్రాండింగ్ మూలకాలను డిజైన్లో చేర్చడానికి తయారీదారులు ఓవర్మోల్డింగ్ను ఉపయోగించవచ్చు.

- నాణ్యత: ఓవర్మోల్డింగ్ స్థిరమైన ముగింపుతో అధిక-నాణ్యత భాగాలను ఉత్పత్తి చేస్తుంది, మొత్తం రూపాన్ని మరియు అనుభూతిని మెరుగుపరుస్తుంది.

కార్యాచరణను మెరుగుపరచడం

సౌందర్యాన్ని మెరుగుపరచడంతో పాటు, ఓవర్మోల్డింగ్ ఆటోమోటివ్ భాగాల కార్యాచరణను మెరుగుపరుస్తుంది. కార్యాచరణను మెరుగుపరచడానికి తయారీదారులు ఓవర్మోల్డింగ్ని ఉపయోగించే కొన్ని మార్గాలు ఇక్కడ ఉన్నాయి:

- పట్టు: ఓవర్మోల్డింగ్ నాన్-స్లిప్ ఉపరితలాన్ని సృష్టించగలదు, ఇది పట్టును మెరుగుపరుస్తుంది, భాగాలను ఉపయోగించడానికి సులభతరం చేస్తుంది మరియు డ్రైవర్లు మరియు ప్రయాణీకులకు సురక్షితంగా ఉంటుంది.

- మన్నిక: ఓవర్మోల్డింగ్ భాగాలను ధరించడం మరియు చిరిగిపోకుండా మరియు కఠినమైన పర్యావరణ పరిస్థితులకు గురికాకుండా రక్షించడం ద్వారా వాటి మన్నికను పెంచుతుంది.

- శబ్దం తగ్గింపు: ఓవర్మోల్డింగ్ కంపనాలను తగ్గించి, ధ్వనిని గ్రహించే మందగించే ప్రభావాన్ని సృష్టించడం ద్వారా శబ్దాన్ని తగ్గిస్తుంది.

- రక్షణ:ఓవర్మోల్డింగ్ వాటి జీవితకాలాన్ని పొడిగించడంలో సహాయపడే ప్రభావాలు లేదా రాపిడి వల్ల కలిగే నష్టం నుండి భాగాలను రక్షించగలదు.

ఆటోమోటివ్ పరిశ్రమలో ఓవర్మోల్డింగ్ యొక్క అప్లికేషన్లు

తయారీదారులు వివిధ రకాల ఆటోమోటివ్ అప్లికేషన్లలో ఓవర్మోల్డింగ్ను ఉపయోగిస్తారు, వీటిలో:

- అంతర్గత భాగాలు:ఓవర్మోల్డింగ్ డ్యాష్బోర్డ్లు, డోర్ ప్యానెల్లు మరియు ఆర్మ్రెస్ట్ల వంటి అంతర్గత లక్షణాల కోసం నాబ్లు, స్విచ్లు మరియు హ్యాండిల్స్ను సృష్టిస్తుంది.

- బాహ్య భాగాలు: ఓవర్మోల్డింగ్ గ్రిల్ ఇన్సర్ట్లు, హెడ్లైట్ సరౌండ్లు మరియు మిర్రర్ కవర్ల వంటి బాహ్య లక్షణాలను సృష్టిస్తుంది.

- హుడ్ కింద: ఓవర్మోల్డింగ్ ఇంజిన్ మౌంట్లు, సెన్సార్లు మరియు బ్రాకెట్ల వంటి భాగాలను సృష్టిస్తుంది, ఇవి అధిక ఉష్ణోగ్రతలు మరియు కఠినమైన పరిస్థితులను తట్టుకోవాలి.

ఎలక్ట్రానిక్స్ కోసం ఓవర్మోల్డింగ్: పనితీరు మరియు విశ్వసనీయతను మెరుగుపరచడం

ఎలక్ట్రానిక్స్ పరిశ్రమలో, ఎలక్ట్రానిక్ భాగాల పనితీరు మరియు విశ్వసనీయతను మెరుగుపరచగల సామర్థ్యం కారణంగా ఓవర్మోల్డింగ్ బాగా ప్రాచుర్యం పొందింది. పనితీరు మరియు విశ్వసనీయతను మెరుగుపరచడానికి ఎలక్ట్రానిక్స్లో ఓవర్మోల్డింగ్ ఎలా ఉపయోగించబడుతుందో ఇక్కడ మేము చర్చిస్తాము.

పనితీరును మెరుగుపరచడం

ఎలక్ట్రానిక్స్ పరిశ్రమలో ఓవర్మోల్డింగ్ యొక్క ప్రాథమిక ప్రయోజనాల్లో ఒకటి దాని పనితీరును మెరుగుపరచడం. ఓవర్మోల్డింగ్ ఎలక్ట్రానిక్ భాగాల పనితీరును అనేక విధాలుగా మెరుగుపరుస్తుంది:

- జలనిరోధిత:ఓవర్మోల్డింగ్ ఎలక్ట్రానిక్ భాగాల వాటర్ఫ్రూఫింగ్ను ప్రారంభిస్తుంది, ఇది తేమ లేదా ఇతర ద్రవాలతో సంబంధంలోకి వచ్చే అప్లికేషన్లకు ఇది అవసరం.

- వైబ్రేషన్ రెసిస్టెన్స్: ఓవర్మోల్డింగ్ ఎలక్ట్రానిక్ భాగాలు వైబ్రేషన్ను నిరోధించడంలో సహాయపడే ఒక అవరోధాన్ని సృష్టించగలదు, ఇది భాగం షాక్ లేదా వైబ్రేషన్కు లోనయ్యే అప్లికేషన్లలో కీలకం.

- థర్మల్ మేనేజ్మెంట్: ఓవర్మోల్డింగ్ ఎలక్ట్రానిక్ భాగాల నుండి వేడిని వెదజల్లడానికి సహాయపడుతుంది, తద్వారా వాటి పనితీరును మెరుగుపరుస్తుంది మరియు వాటి జీవితకాలం పొడిగిస్తుంది.

- ఎలక్ట్రికల్ ఇన్సులేషన్:ఓవర్మోల్డింగ్ ఒక ఇన్సులేటింగ్ లేయర్ను సృష్టించగలదు, ఇది ఎలక్ట్రానిక్ భాగాలను విద్యుత్ జోక్యం నుండి రక్షిస్తుంది, ఇది వాటి పనితీరును మెరుగుపరచడంలో సహాయపడుతుంది.

విశ్వసనీయతను మెరుగుపరచడం

పనితీరును మెరుగుపరచడంతో పాటు, ఓవర్మోల్డింగ్ ఎలక్ట్రానిక్ భాగాల విశ్వసనీయతను కూడా పెంచుతుంది. ఓవర్మోల్డింగ్ విశ్వసనీయతను మెరుగుపరచడానికి ఇక్కడ కొన్ని మార్గాలు ఉన్నాయి:

- నష్టం నుండి రక్షణ: ఓవర్మోల్డింగ్ ఎలక్ట్రానిక్ భాగాలను భౌతిక నష్టం నుండి రక్షించగలదు, ప్రభావం లేదా రాపిడి వంటి వాటి జీవితకాలాన్ని పొడిగించడంలో సహాయపడుతుంది.

- రసాయన నిరోధకత:ఓవర్మోల్డింగ్ ఎలక్ట్రానిక్ భాగాలను తుప్పు లేదా ఇతర నష్టాన్ని కలిగించే రసాయనాల నుండి రక్షించగలదు, ఇది వాటి విశ్వసనీయతను మెరుగుపరచడంలో సహాయపడుతుంది.

- వైఫల్యం తగ్గిన ప్రమాదం: తేమ, కంపనం మరియు ఉష్ణోగ్రత తీవ్రతలు వంటి పర్యావరణ కారకాల నుండి ఎలక్ట్రానిక్ భాగాలను రక్షించడం ద్వారా ఓవర్మోల్డింగ్ వైఫల్య ప్రమాదాన్ని తగ్గించడంలో సహాయపడుతుంది.

ఎలక్ట్రానిక్స్ పరిశ్రమలో ఓవర్మోల్డింగ్ అప్లికేషన్స్

వివిధ రకాల ఎలక్ట్రానిక్ అప్లికేషన్లు ఓవర్మోల్డింగ్ను ఉపయోగించుకుంటాయి, వీటిలో:

- కనెక్టర్లు:ఓవర్మోల్డింగ్ వివిధ ఎలక్ట్రానిక్ పరికరాలలో అప్లికేషన్లను కనుగొనే జలనిరోధిత మరియు వైబ్రేషన్-రెసిస్టెంట్ కనెక్టర్లను సృష్టిస్తుంది.

- సర్క్యూట్ బోర్డులు:ఓవర్మోల్డింగ్ తేమ, కంపనం మరియు నష్టం లేదా వైఫల్యానికి కారణమయ్యే ఇతర పర్యావరణ కారకాల నుండి సర్క్యూట్ బోర్డ్లను రక్షించగలదు.

- సెన్సార్స్: ఓవర్మోల్డింగ్ కఠినమైన రసాయనాలు లేదా ఇతర పర్యావరణ కారకాలకు గురికావడం వల్ల కలిగే నష్టం నుండి సెన్సార్లను రక్షించగలదు.

- హ్యాండ్హెల్డ్ పరికరాలు:ఓవర్మోల్డింగ్ మొబైల్ ఫోన్లు, కెమెరాలు మరియు GPS పరికరాల వంటి హ్యాండ్హెల్డ్ పరికరాల కోసం మన్నికైన మరియు జలనిరోధిత కేసులను సృష్టిస్తుంది.

వైద్య పరికరాల కోసం ఓవర్మోల్డింగ్: భద్రత మరియు సౌకర్యాన్ని నిర్ధారించడం

వైద్య పరికరాల భద్రత మరియు సౌకర్యాన్ని మెరుగుపరచడానికి వైద్య పరిశ్రమలో ఓవర్మోల్డింగ్ బాగా ప్రాచుర్యం పొందింది. ఇక్కడ, భద్రత మరియు సౌకర్యాన్ని నిర్ధారించడానికి వైద్య పరికరాలలో ఓవర్మోల్డింగ్ ఎలా ఉపయోగించబడుతుందో మేము చర్చిస్తాము.

భద్రతకు భరోసా

వైద్య పరిశ్రమలో ఓవర్మోల్డింగ్ యొక్క ప్రాథమిక ప్రయోజనాల్లో ఒకటి భద్రతను నిర్ధారించే సామర్థ్యం. ఓవర్మోల్డింగ్ వైద్య పరికరాల భద్రతను అనేక విధాలుగా పెంచుతుంది:

- జీవ అనుకూలత: ఓవర్మోల్డింగ్ బయో కాంపాజిబుల్ వైద్య పరికరాల సృష్టిని అనుమతిస్తుంది, ప్రతికూల ప్రతిచర్యలకు కారణం కాకుండా మానవ శరీరంలో ఉపయోగం కోసం వాటి భద్రతను నిర్ధారిస్తుంది.

- స్టెరిలైజేషన్: ఓవర్మోల్డింగ్ క్రిమిరహితం చేయడానికి సులభమైన వైద్య పరికరాలను సృష్టించగలదు, ఇది ఆరోగ్య సంరక్షణ సెట్టింగ్లలో అంటువ్యాధుల వ్యాప్తిని నిరోధించడానికి అవసరం.

- సమర్థతా అధ్యయనం: ఓవర్మోల్డింగ్ ఎర్గోనామిక్గా రూపొందించిన వైద్య పరికరాలను రూపొందించడానికి వీలు కల్పిస్తుంది, ఇది ఆరోగ్య సంరక్షణ కార్మికులలో పునరావృతమయ్యే ఒత్తిడి గాయాలు మరియు ఇతర మస్క్యులోస్కెలెటల్ రుగ్మతల ప్రమాదాన్ని తగ్గించడంలో సహాయపడుతుంది.

- మన్నిక: ఓవర్మోల్డింగ్ మరింత మన్నికైన వైద్య పరికరాలను సృష్టించగలదు, ఇది ఉపయోగంలో వైఫల్యం లేదా పనిచేయని ప్రమాదాన్ని తగ్గించడంలో సహాయపడుతుంది.

కంఫర్ట్ భరోసా

భద్రతను నిర్ధారించడంతో పాటు, ఓవర్మోల్డింగ్ వైద్య పరికరాల సౌకర్యాన్ని కూడా పెంచుతుంది. ఓవర్మోల్డింగ్ సౌకర్యాన్ని అందించే కొన్ని మార్గాలు ఇక్కడ ఉన్నాయి:

- రూపురేఖలకు: ఓవర్మోల్డింగ్ మెరుగైన పట్టును అందించే మరియు సౌకర్యాన్ని మెరుగుపరిచే ఆకృతి గల ఉపరితలంతో వైద్య పరికరాలను సృష్టించగలదు.

- వశ్యత: ఓవర్మోల్డింగ్ మరింత సౌకర్యవంతమైన వైద్య పరికరాలను సృష్టించగలదు, ఇది సౌకర్యాన్ని మెరుగుపరచడంలో సహాయపడుతుంది మరియు ఉపయోగంలో గాయం లేదా అసౌకర్యం యొక్క ప్రమాదాన్ని తగ్గిస్తుంది.

- అనుకూలీకరణ: ఓవర్మోల్డింగ్ అనేది వ్యక్తిగత రోగుల ప్రత్యేక అవసరాలకు అనుగుణంగా వైద్య పరికరాల ఆకృతిని మరియు డిజైన్ను అనుకూలీకరించడానికి అనుమతిస్తుంది, సౌకర్యాన్ని మెరుగుపరుస్తుంది మరియు సమస్యల ప్రమాదాన్ని తగ్గిస్తుంది.

మెడికల్ ఇండస్ట్రీలో ఓవర్మోల్డింగ్ అప్లికేషన్స్

వివిధ రకాల వైద్య అనువర్తనాలు ఓవర్మోల్డింగ్ను ఉపయోగించుకుంటాయి, వీటిలో:

- శస్త్రచికిత్సా పరికరాలు: ఓవర్మోల్డింగ్ మరింత సౌకర్యవంతమైన పట్టు, మెరుగైన ఎర్గోనామిక్స్ మరియు మెరుగైన మన్నికతో శస్త్రచికిత్సా పరికరాలను సృష్టించగలదు.

- ఇంప్లాంట్లు:ఓవర్మోల్డింగ్ రోగులకు మరింత సౌకర్యవంతంగా ఉండే బయో కాంపాజిబుల్ ఇంప్లాంట్లను సృష్టించగలదు మరియు సమస్యలను కలిగించే అవకాశం తక్కువ.

- రోగనిర్ధారణ పరికరాలు: ఓవర్మోల్డింగ్ నిర్వహించడం సులభం, మరింత మన్నికైనది మరియు రోగులకు మరింత సౌకర్యవంతంగా ఉండే డయాగ్నస్టిక్ పరికరాలను సృష్టించగలదు.

- ధరించగలిగేవి: ఓవర్మోల్డింగ్ ధరించగలిగిన వైద్య పరికరాల సృష్టిని అనుమతిస్తుంది, ఇవి మెరుగైన సౌకర్యాన్ని మరియు సౌలభ్యాన్ని అందిస్తాయి, వాటిని రోగులకు ధరించడం మరియు ఉపయోగించడం సులభతరం చేస్తుంది.

వినియోగదారు ఉత్పత్తుల కోసం ఓవర్మోల్డింగ్: విలువను జోడించడం మరియు అప్పీల్ చేయడం

విలువను మరియు ఆకర్షణను జోడించడానికి వినియోగదారు ఉత్పత్తులలో ఓవర్మోల్డింగ్ ఎలా ఉపయోగించబడుతుందో ఇక్కడ మేము చర్చిస్తాము.

సౌందర్యాన్ని మెరుగుపరచడం

వినియోగదారు ఉత్పత్తి పరిశ్రమలో ఓవర్మోల్డింగ్ యొక్క ప్రాథమిక ప్రయోజనాల్లో ఒకటి సౌందర్యాన్ని మెరుగుపరచగల సామర్థ్యం. ఓవర్మోల్డింగ్ అనేక విధాలుగా వినియోగదారు ఉత్పత్తుల రూపాన్ని మరియు అనుభూతిని పెంచుతుంది:

- డిజైన్ ఫ్లెక్సిబిలిటీ:ఓవర్మోల్డింగ్ ఎక్కువ డిజైన్ సౌలభ్యాన్ని అనుమతిస్తుంది, ప్రత్యేకమైన ఆకారాలు మరియు అల్లికలతో ఉత్పత్తులను రూపొందించడం సులభం చేస్తుంది.

- రంగు అనుకూలీకరణ: ఓవర్మోల్డింగ్ ఒకే ఉత్పత్తిలో బహుళ రంగులను ప్రారంభిస్తుంది, షెల్ఫ్లో ప్రత్యేకంగా కనిపించే ఆకట్టుకునే డిజైన్లను సృష్టిస్తుంది.

- సాఫ్ట్-టచ్ అనుభూతి:ఓవర్మోల్డింగ్ సాఫ్ట్-టచ్ అనుభూతితో ఉత్పత్తులను సృష్టించగలదు, మొత్తం వినియోగదారు అనుభవాన్ని మరియు ఆకర్షణను మెరుగుపరుస్తుంది.

కార్యాచరణను జోడిస్తోంది

సౌందర్యాన్ని మెరుగుపరచడంతో పాటు, ఓవర్మోల్డింగ్ వినియోగదారు ఉత్పత్తులకు కార్యాచరణను కూడా జోడించవచ్చు. ఓవర్మోల్డింగ్ విలువను జోడించే కొన్ని మార్గాలు ఇక్కడ ఉన్నాయి:

- మెరుగైన పట్టు: ఓవర్మోల్డింగ్ మెరుగైన పట్టుతో ఉత్పత్తులను రూపొందించడానికి అనుమతిస్తుంది, వాటిని పట్టుకున్నప్పుడు వాడుకలో సౌలభ్యం మరియు సౌకర్యాన్ని పెంచుతుంది.

- మెరుగైన మన్నిక:ఓవర్మోల్డింగ్ మరింత మన్నికైన ఉత్పత్తులను సృష్టించగలదు, వాటి జీవితకాలం మరియు మొత్తం విలువను మెరుగుపరుస్తుంది.

- జలనిరోధిత: ఓవర్మోల్డింగ్ జలనిరోధిత ఉత్పత్తుల సృష్టిని అనుమతిస్తుంది, వాటి బహుముఖ ప్రజ్ఞను పెంచుతుంది మరియు వినియోగదారులకు విజ్ఞప్తి చేస్తుంది.

వినియోగదారు ఉత్పత్తి పరిశ్రమలో ఓవర్మోల్డింగ్ యొక్క అప్లికేషన్లు

వివిధ రకాల వినియోగదారు ఉత్పత్తి అప్లికేషన్లు ఓవర్మోల్డింగ్ను ఉపయోగించుకుంటాయి, వీటిలో:

ఎలక్ట్రానిక్స్: ఓవర్మోల్డింగ్ ఫోన్లు మరియు టాబ్లెట్ల వంటి ఎలక్ట్రానిక్ పరికరాల కోసం స్టైలిష్ మరియు మన్నికైన కేసులను సృష్టించగలదు.

క్రీడా సామగ్రి: ఓవర్మోల్డింగ్ బైక్ హ్యాండిల్స్ మరియు టెన్నిస్ రాకెట్ గ్రిప్స్ వంటి మెరుగైన గ్రిప్ మరియు మన్నికతో కూడిన పరికరాలను సృష్టించగలదు.

వంటసామాను: ఓవర్మోల్డింగ్ వంట సామానులు మరియు కుండలు మరియు ప్యాన్ల కోసం హ్యాండిల్స్ వంటి సాఫ్ట్-టచ్ అనుభూతి మరియు మెరుగైన పట్టుతో వంటగది సామాగ్రిని సృష్టించగలదు.

వ్యక్తిగత సంరక్షణ ఉత్పత్తులు: ఓవర్మోల్డింగ్ టూత్ బ్రష్లు మరియు రేజర్ల వంటి ప్రత్యేకమైన రూపాన్ని మరియు అనుభూతితో వ్యక్తిగత సంరక్షణ ఉత్పత్తులను సృష్టించగలదు.

ఓవర్మోల్డింగ్ డిజైన్ పరిగణనలు: ప్రోటోటైపింగ్ నుండి ఉత్పత్తి వరకు

ఓవర్మోల్డింగ్ అనేది ముందుగా రూపొందించిన భాగంపై రెండవ పదార్థాన్ని ఇంజెక్ట్ చేసి, ఏకీకృత ఉత్పత్తిని సృష్టిస్తుంది. ఓవర్మోల్డింగ్ మెరుగైన సౌందర్యం, అదనపు కార్యాచరణ మరియు మెరుగైన మన్నిక వంటి ముఖ్యమైన ప్రయోజనాలను అందిస్తుంది. అయినప్పటికీ, ఓవర్మోల్డ్ భాగాల రూపకల్పన మరియు తయారీ విజయాన్ని నిర్ధారించడానికి జాగ్రత్తగా పరిశీలించాల్సిన అవసరం ఉంది.

ఓవర్మోల్డ్ భాగాల కోసం కొన్ని ముఖ్యమైన డిజైన్ పరిగణనలు ఇక్కడ ఉన్నాయి:

మెటీరియల్ అనుకూలత: ఓవర్మోల్డింగ్లో ఉపయోగించే పదార్థాలు బలమైన బంధాన్ని నిర్ధారించడానికి అనుకూలంగా ఉండాలి. రెండు పదార్థాల మధ్య సంశ్లేషణ భాగం యొక్క పనితీరుకు కీలకం. సారూప్య లక్షణాలు మరియు కరిగే ఉష్ణోగ్రతలు కలిగిన పదార్థాలు ఓవర్మోల్డింగ్కు అనువైనవి.

పార్ట్ డిజైన్: ముందుగా రూపొందించిన భాగం యొక్క రూపకల్పన ఓవర్మోల్డ్ ప్రాంతం యొక్క పరిమాణం, ఆకారం మరియు స్థానాన్ని పరిగణించాలి. బాగా రూపకల్పన చేయబడిన భాగం ఏకరీతి గోడ మందాన్ని కలిగి ఉంటుంది మరియు పదార్థాల మధ్య మృదువైన మార్పును నిర్ధారించడానికి ఎటువంటి అండర్కట్లు ఉండవు.

సాధన రూపకల్పన: ఓవర్మోల్డింగ్ కోసం సాధనం సాంప్రదాయ ఇంజెక్షన్ మోల్డింగ్ కంటే చాలా క్లిష్టంగా ఉంటుంది. టూల్ డిజైన్ ఓవర్మోల్డింగ్ ప్రక్రియలో ముందుగా ఏర్పడిన కాంపోనెంట్ను కలిగి ఉండాలి, రెండవ పదార్థం భాగం చుట్టూ మరియు పైగా ప్రవహించేలా చేస్తుంది.

ఫ్లాషింగ్ను తగ్గించడానికి మరియు పదార్థాల మధ్య స్థిరమైన బంధాన్ని నిర్ధారించడానికి డిజైనర్ తప్పనిసరిగా సాధనాన్ని రూపొందించాలి.

ప్రాసెస్ ఆప్టిమైజేషన్: ఓవర్మోల్డింగ్ ప్రక్రియ అనేక దశలను కలిగి ఉంటుంది, వీటిలో ముందుగా ఏర్పడిన భాగాన్ని అచ్చు వేయడం, చల్లబరచడం మరియు రెండవ పదార్థాన్ని ఇంజెక్ట్ చేయడం వంటివి ఉంటాయి. ఇంజనీర్ తప్పనిసరిగా రెండు పదార్థాల మధ్య సాధ్యమైనంత ఉత్తమమైన బంధాన్ని నిర్ధారించడానికి ప్రక్రియను ఆప్టిమైజ్ చేయాలి మరియు వార్పింగ్ లేదా సింక్ మార్కులు వంటి లోపాలను తగ్గించాలి.

ప్రోటోటైపింగ్ నుండి ఉత్పత్తికి మారినప్పుడు, గుర్తుంచుకోవలసిన అదనపు పరిగణనలు ఉన్నాయి:

వాల్యూమ్ మరియు ఖర్చు: ప్రక్రియ యొక్క సంక్లిష్టత మరియు సాధన ఖర్చు కారణంగా సాంప్రదాయ ఇంజెక్షన్ మౌల్డింగ్ కంటే ఓవర్మోల్డింగ్ చాలా ఖరీదైనది. వాల్యూమ్ పెరిగేకొద్దీ, ఒక్కో భాగానికి ధర తగ్గుతుంది, పెద్ద ఉత్పత్తి పరుగుల కోసం ఓవర్మోల్డింగ్ మరింత ఖర్చుతో కూడుకున్నది.

నాణ్యత నియంత్రణ: ఓవర్మోల్డింగ్కు స్థిరమైన భాగం నాణ్యతను నిర్ధారించడానికి మరియు లోపాలను నివారించడానికి కఠినమైన చర్యలు అవసరం. నాణ్యత నియంత్రణ బృందం తయారీ ప్రక్రియ యొక్క ప్రతి దశలో తనిఖీ మరియు పరీక్షను నిర్వహించి, భాగం నిర్దేశాలకు అనుగుణంగా ఉందని నిర్ధారించుకోవాలి.

సరఫరాదారు ఎంపిక: ఓవర్మోల్డింగ్ కోసం సరైన సరఫరాదారుని ఎంచుకోవడం ప్రాజెక్ట్ విజయానికి కీలకం. ఓవర్మోల్డింగ్లో అనుభవం మరియు అధిక-నాణ్యత భాగాలను ఉత్పత్తి చేయడంలో ట్రాక్ రికార్డ్ ఉన్న సరఫరాదారు కోసం చూడండి. సరఫరాదారు డిజైన్ సహాయం, ప్రాసెస్ ఆప్టిమైజేషన్ మరియు నాణ్యత నియంత్రణ చర్యలను కూడా అందించగలగాలి.

ఓవర్మోల్డింగ్తో ఖర్చుతో కూడుకున్న తయారీ

ఓవర్మోల్డింగ్ అనేది తయారీ ప్రక్రియ, ఇది ఒక ఏకీకృత ఉత్పత్తిని రూపొందించడానికి ముందుగా రూపొందించిన భాగంపై రెండవ పదార్థాన్ని ఇంజెక్ట్ చేస్తుంది. ఈ ప్రక్రియ మెరుగైన సౌందర్యం, అదనపు కార్యాచరణ మరియు మెరుగైన మన్నిక వంటి ముఖ్యమైన ప్రయోజనాలను అందిస్తుంది. ఓవర్మోల్డింగ్ నిర్దిష్ట ఉత్పత్తులకు ఖర్చుతో కూడుకున్న పరిష్కారం.

ఓవర్మోల్డింగ్ తయారీ ఖర్చులను తగ్గించడంలో సహాయపడే కొన్ని మార్గాలు ఇక్కడ ఉన్నాయి:

తగ్గిన అసెంబ్లీ సమయం: ఓవర్మోల్డింగ్ ప్రత్యేక భాగాల అవసరాన్ని మరియు వాటిని సమీకరించే సమయం తీసుకునే ప్రక్రియను తొలగిస్తుంది. ఓవర్మోల్డింగ్ ఏకీకృత ఉత్పత్తిని సృష్టించడం ద్వారా అసెంబ్లీ సమయం మరియు కార్మిక వ్యయాలను తగ్గిస్తుంది.

తగ్గిన పదార్థ వ్యర్థాలు: సాంప్రదాయ ఇంజెక్షన్ మౌల్డింగ్ తరచుగా అచ్చును పూరించడానికి అవసరమైన స్ప్రూస్ మరియు రన్నర్ల కారణంగా గణనీయమైన పదార్థ వ్యర్థాలను ఉత్పత్తి చేస్తుంది. ఓవర్మోల్డింగ్ ముందుగా రూపొందించిన భాగాన్ని కోర్గా ఉపయోగించడం ద్వారా మరియు అవసరమైన చోట మాత్రమే రెండవ పదార్థాన్ని ఇంజెక్ట్ చేయడం ద్వారా వ్యర్థాలను తగ్గించవచ్చు.

మెరుగైన పార్ట్ పనితీరు: ఓవర్మోల్డింగ్ భాగం పనితీరు మరియు మన్నికను మెరుగుపరుస్తుంది, తరచుగా భర్తీ చేయడం లేదా మరమ్మతుల అవసరాన్ని తగ్గిస్తుంది. పనికిరాని సమయం మరియు నిర్వహణ ఖర్చులను తగ్గించడం వలన గణనీయమైన దీర్ఘకాలిక పొదుపు ఉంటుంది.

తగ్గిన సాధన ఖర్చులు: ప్రక్రియ యొక్క సంక్లిష్టత మరియు సాధన ఖర్చు కారణంగా సాంప్రదాయ ఇంజెక్షన్ మౌల్డింగ్ కంటే ఓవర్మోల్డింగ్ చాలా ఖరీదైనది. అయితే, కొన్ని సందర్భాల్లో, ఓవర్మోల్డింగ్ ప్రతి భాగం కోసం ప్రత్యేక అచ్చుల అవసరాన్ని తొలగించడం ద్వారా సాధన ఖర్చులను తగ్గిస్తుంది. ఓవర్మోల్డింగ్ తయారీ ప్రక్రియను సులభతరం చేస్తుంది, ముఖ్యంగా చిన్న మరియు సంక్లిష్టమైన భాగాలకు.

తగ్గిన రవాణా ఖర్చులు: ఓవర్మోల్డింగ్ తర్వాత ప్రత్యేక భాగాలను రవాణా చేయడం మరియు సమీకరించడం అవసరం లేకుండా రవాణా ఖర్చులను తగ్గిస్తుంది. దీన్ని అమలు చేయడం ద్వారా, రవాణా సమయంలో నష్టం సంభవించే ప్రమాదం తగ్గుతుంది, ఇది తిరస్కరించబడిన భాగాలు మరియు వ్యర్థాల తగ్గుదలకు దారితీస్తుంది.

తక్కువ ఖర్చుతో కూడిన తయారీ కోసం ఓవర్మోల్డింగ్ను పరిగణనలోకి తీసుకున్నప్పుడు, ఈ క్రింది అంశాలను దృష్టిలో ఉంచుకోవడం చాలా అవసరం:

మెటీరియల్ ఎంపిక: ఓవర్మోల్డింగ్లో ఉపయోగించే పదార్థాలు బలమైన బంధాన్ని నిర్ధారించడానికి అనుకూలంగా ఉండాలి. సారూప్య లక్షణాలు మరియు కరిగే ఉష్ణోగ్రతలు కలిగిన పదార్థాలు ఓవర్మోల్డింగ్కు అనువైనవి. తగిన మెటీరియల్లను ఎంచుకోవడం వల్ల పార్ట్ పనితీరును మెరుగుపరచడం మరియు నిర్వహణ ఖర్చులను తగ్గించడం ద్వారా దీర్ఘకాలిక వ్యయ పొదుపులను కూడా ప్రభావితం చేయవచ్చు.

ప్రాసెస్ ఆప్టిమైజేషన్: ఓవర్మోల్డింగ్ ప్రక్రియ అనేక దశలను కలిగి ఉంటుంది, వీటిలో ముందుగా ఏర్పడిన భాగాన్ని అచ్చు వేయడం, చల్లబరచడం మరియు రెండవ పదార్థాన్ని ఇంజెక్ట్ చేయడం వంటివి ఉంటాయి. ప్రాసెస్ ఆప్టిమైజేషన్ బృందం తప్పనిసరిగా రెండు పదార్థాల మధ్య సాధ్యమైనంత ఉత్తమమైన బంధాన్ని నిర్ధారించడానికి ప్రక్రియను ఆప్టిమైజ్ చేయాలి మరియు వార్పింగ్ లేదా సింక్ మార్క్ల వంటి లోపాలను తగ్గించాలి. ప్రక్రియను ఆప్టిమైజ్ చేయడం వలన చక్రాల వేగవంతమైన సమయాలు మరియు సామర్థ్యం పెరగడం, తయారీ ఖర్చులు తగ్గడం కూడా జరుగుతుంది.

సరఫరాదారు ఎంపిక: ఓవర్మోల్డింగ్ కోసం సరైన సరఫరాదారుని ఎంచుకోవడం ప్రాజెక్ట్ విజయానికి కీలకం. ఓవర్మోల్డింగ్లో అనుభవం మరియు అధిక-నాణ్యత భాగాలను ఉత్పత్తి చేయడంలో ట్రాక్ రికార్డ్ ఉన్న సరఫరాదారు కోసం చూడండి. సరఫరాదారు డిజైన్ సహాయం, ప్రాసెస్ ఆప్టిమైజేషన్ మరియు నాణ్యత నియంత్రణ చర్యలను కూడా అందించగలగాలి.

ఎన్విరాన్మెంటల్ సస్టైనబిలిటీ మరియు ఓవర్మోల్డింగ్

ఓవర్మోల్డింగ్ అనేది ఒక ఉత్పత్తిని సృష్టించడానికి ఒక పదార్థాన్ని మరొకదానిపై మౌల్డింగ్ చేయడంతో కూడిన ప్రముఖ తయారీ ప్రక్రియ. ఈ ప్రక్రియ మెరుగైన సౌందర్యం, అదనపు కార్యాచరణ మరియు పెరిగిన మన్నికతో సహా అనేక ప్రయోజనాలను అందిస్తుంది. కానీ పర్యావరణంపై దాని ప్రభావం గురించి ఏమిటి? ఓవర్మోల్డింగ్ అనేది పర్యావరణపరంగా స్థిరమైన తయారీ ప్రక్రియనా?

ఓవర్మోల్డింగ్ పర్యావరణపరంగా స్థిరమైన తయారీ ప్రక్రియగా ఉండే కొన్ని మార్గాలు ఇక్కడ ఉన్నాయి:

తగ్గిన పదార్థ వ్యర్థాలు: ఓవర్మోల్డింగ్ ముందుగా రూపొందించిన భాగాన్ని కోర్గా ఉపయోగించడం ద్వారా మరియు అవసరమైన చోట మాత్రమే రెండవ పదార్థాన్ని ఇంజెక్ట్ చేయడం ద్వారా వ్యర్థాలను తగ్గించవచ్చు. ఉత్పత్తిలో తక్కువ పదార్థాన్ని ఉపయోగించడం వల్ల మొత్తం ఉత్పత్తి అయ్యే వ్యర్థాల పరిమాణం తగ్గుతుంది.

తగ్గిన శక్తి వినియోగం: సాంప్రదాయ తయారీ ప్రక్రియల కంటే ఓవర్మోల్డింగ్ మరింత శక్తి-సమర్థవంతంగా ఉంటుంది, ఎందుకంటే ఒకే ఉత్పత్తిని మౌల్డింగ్ చేయడానికి ప్రత్యేక భాగాలను తయారు చేయడం మరియు తరువాత వాటిని సమీకరించడం కంటే తక్కువ శక్తి అవసరం.

రీసైకిల్ పదార్థాల ఉపయోగం: చాలా ఓవర్మోల్డింగ్ పదార్థాలను రీసైకిల్ చేయవచ్చు, పల్లపు ప్రదేశాల్లో వ్యర్థాలను తగ్గించవచ్చు. రీసైకిల్ చేసిన పదార్థాలను ఉపయోగించడం వల్ల వర్జిన్ మెటీరియల్స్ అవసరాన్ని తగ్గించవచ్చు, సహజ వనరులను సంరక్షించవచ్చు మరియు శక్తి వినియోగాన్ని తగ్గించవచ్చు.

సుదీర్ఘ ఉత్పత్తి జీవితకాలం: ఓవర్మోల్డింగ్ భాగం పనితీరు మరియు మన్నికను మెరుగుపరుస్తుంది, ఫలితంగా ఉత్పత్తులు ఎక్కువ కాలం పాటు ఉంటాయి మరియు తక్కువ రీప్లేస్మెంట్లు అవసరమవుతాయి. ఉత్పత్తి యొక్క జీవితకాలంలో ఉత్పన్నమయ్యే వ్యర్థాలను తగ్గించడం దాని పర్యావరణ ప్రభావాన్ని గణనీయంగా తగ్గిస్తుంది.

తగ్గిన రవాణా: విడిగా రవాణా చేయవలసిన అవసరాన్ని తొలగించడం ద్వారా మరియు భాగాలను తరువాత అసెంబ్లింగ్ చేయడం ద్వారా, ఓవర్మోల్డింగ్ రవాణా ఖర్చులను తగ్గిస్తుంది. వాహనంలో ఉపయోగించే ఇంధనం మొత్తాన్ని తగ్గించడం వల్ల పర్యావరణ ప్రభావం మరియు తక్కువ అనుబంధ ఉద్గారాలను తగ్గించవచ్చు.

అయినప్పటికీ, ఓవర్మోల్డింగ్ ఎల్లప్పుడూ పర్యావరణపరంగా స్థిరమైన తయారీ ప్రక్రియ కాదని గమనించడం ముఖ్యం. గుర్తుంచుకోవలసిన కొన్ని పరిగణనలు ఇక్కడ ఉన్నాయి:

మెటీరియల్ ఎంపిక: ఓవర్మోల్డింగ్లో ఉపయోగించే పదార్థాలు పర్యావరణ అనుకూలమైనవిగా ఉండేలా జాగ్రత్తగా ఎంపిక చేసుకోవాలి. ఉదాహరణకు, కొన్ని పదార్థాలు రీసైకిల్ చేయడానికి సవాలుగా ఉండవచ్చు లేదా ఉత్పత్తి చేయడానికి గణనీయమైన శక్తి వినియోగం అవసరం కావచ్చు.

ప్రాసెస్ ఆప్టిమైజేషన్: శక్తి వినియోగం మరియు వ్యర్థాలను తగ్గించడానికి ఓవర్మోల్డింగ్ను తప్పనిసరిగా ఆప్టిమైజ్ చేయాలి. మెషినరీని అప్గ్రేడ్ చేయడం లేదా ఎక్కువ సామర్థ్యం కోసం అచ్చు ప్రక్రియను మెరుగుపరచడం ద్వారా మెటీరియల్ వేస్ట్ని తగ్గించడానికి ఒక మార్గం.

జీవిత ముగింపు పరిశీలనలు: ఉత్పత్తి యొక్క జీవిత ముగింపును పరిగణనలోకి తీసుకున్నప్పుడు, వ్యక్తులు లేదా సంస్థలు దానిని ఎలా పారవేస్తారో ఆలోచించాలి. ఓవర్మోల్డ్ ఉత్పత్తులు రీసైకిల్ చేయడం మరింత సవాలుగా ఉండవచ్చు లేదా సాంప్రదాయ ఉత్పత్తుల కంటే పారవేసేందుకు ఎక్కువ శక్తి అవసరం కావచ్చు.

ఓవర్మోల్డింగ్ మరియు పరిశ్రమ 4.0: ఆవిష్కరణలు మరియు అవకాశాలు

ఓవర్మోల్డింగ్ అనేది ఒక ఉత్పాదక ప్రక్రియ, ఇందులో ఒక పదార్థాన్ని మరొక పదార్థం లేదా ఉపరితలంపై అచ్చు వేయడం ఉంటుంది. ఆటోమోటివ్, మెడికల్ మరియు ఎలక్ట్రానిక్స్ పరిశ్రమలు దీనిని విస్తృతంగా ఉపయోగిస్తున్నాయి. ఇండస్ట్రీ 4.0 రావడంతో, ఓవర్మోల్డింగ్ మరింత వినూత్నంగా మరియు సమర్థవంతంగా మారింది. ఇక్కడ, మేము పరిశ్రమ 4.0 యుగంలో ఓవర్మోల్డింగ్ యొక్క ఆవిష్కరణలు మరియు అవకాశాలను అన్వేషిస్తాము.

ఓవర్మోల్డింగ్లో ఆవిష్కరణలు

ఆటోమేషన్, ఆర్టిఫిషియల్ ఇంటెలిజెన్స్ మరియు ఇంటర్నెట్ ఆఫ్ థింగ్స్ (IoT) వంటి ఇండస్ట్రీ 4.0 టెక్నాలజీలను సమగ్రపరచడం వల్ల ఓవర్మోల్డింగ్ ప్రక్రియలో విప్లవాత్మక మార్పులు వచ్చాయి. ఉద్భవించిన కొన్ని ఆవిష్కరణలు ఇక్కడ ఉన్నాయి:

- స్మార్ట్ అచ్చులు: ఈ అచ్చులు సెన్సార్లతో అమర్చబడి ఉంటాయి మరియు అచ్చు ప్రక్రియను సర్దుబాటు చేయడానికి యంత్రాలతో కమ్యూనికేట్ చేయగలవు. వారు లోపాలను కూడా గుర్తించగలరు మరియు దిద్దుబాటు చర్య తీసుకోవడానికి ఆపరేటర్లకు తెలియజేయగలరు.

- రోబోటిక్స్:ఓవర్మోల్డింగ్లో రోబోట్లను ఉపయోగించడం వల్ల సామర్థ్యం పెరిగింది మరియు లేబర్ ఖర్చులు తగ్గాయి. రోబోట్లు మెటీరియల్లను లోడ్ చేయడం మరియు అన్లోడ్ చేయడం, మానవ తప్పిదాల ప్రమాదాన్ని తగ్గించడం వంటి పునరావృత పనులను నిర్వహించగలవు.

- 3 డి ప్రింటింగ్:3D ప్రింటింగ్ సంక్లిష్ట అచ్చులను సృష్టించింది, అవి గతంలో ఉత్పత్తి చేయడం అసాధ్యం. పెరిగిన డిజైన్ సౌలభ్యం లీడ్ టైమ్లను తగ్గించడానికి దారితీసింది.

- ప్రిడిక్టివ్ మెయింటెనెన్స్:ప్రిడిక్టివ్ మెయింటెనెన్స్ అనేది మెషీన్లకు ఎప్పుడు నిర్వహణ అవసరమో అంచనా వేయడానికి డేటా విశ్లేషణను ఉపయోగించే సాంకేతికత. ఈ సాంకేతికత పనికిరాని సమయాన్ని నివారించడానికి మరియు నిర్వహణ ఖర్చులను తగ్గించడంలో సహాయపడుతుంది.

ఓవర్మోల్డింగ్లో అవకాశాలు

ఓవర్మోల్డింగ్కు పరిశ్రమ 4.0లో అనేక అవకాశాలు ఉన్నాయి, వీటిలో:

- లైట్ వెయిటింగ్:ఓవర్మోల్డింగ్ అనేది తేలికపాటి ఉపరితలంపై పదార్థం యొక్క పలుచని పొరను అచ్చు వేయడం ద్వారా తేలికైన భాగాలను సృష్టించగలదు. తుది ఉత్పత్తి యొక్క బరువును తగ్గించడం ఇంధన సామర్థ్యాన్ని మెరుగుపరుస్తుంది మరియు ఉద్గారాలను తగ్గిస్తుంది.

- అనుకూలీకరణ: ఓవర్మోల్డింగ్ విభిన్న పదార్థాలు మరియు రంగులను ఉపయోగించడం ద్వారా భాగాలను అనుకూలీకరించడానికి అనుమతిస్తుంది. వైద్య మరియు వినియోగదారు ఎలక్ట్రానిక్స్ పరిశ్రమలలో, లుక్ చాలా ముఖ్యమైనది మరియు ఈ అంశాన్ని పరిగణనలోకి తీసుకోవడం చాలా ముఖ్యం.

- స్థిరత్వం:ఓవర్మోల్డింగ్ రీసైకిల్ చేసిన పదార్థాలను సబ్స్ట్రేట్లుగా ఉపయోగించడం ద్వారా వ్యర్థాలను తగ్గించడంలో సహాయపడుతుంది. తయారీ యొక్క పర్యావరణ ప్రభావాన్ని తగ్గించడం ద్వారా, కంపెనీలు తమ బ్రాండ్ ఇమేజ్ను మెరుగుపరచడమే కాకుండా స్థిరమైన భవిష్యత్తుకు దోహదం చేస్తాయి.

- ఖర్చు ఆదా: ఆటోమేషన్, రోబోటిక్స్ మరియు ప్రిడిక్టివ్ మెయింటెనెన్స్ కార్మిక వ్యయాలను తగ్గించి, సామర్థ్యాన్ని పెంచుతాయి, దీని వలన తయారీదారుల ఖర్చు ఆదా అవుతుంది.

ఓవర్మోల్డింగ్ సవాళ్లు మరియు పరిష్కారాలు

అయినప్పటికీ, అధిక-నాణ్యత ఓవర్మోల్డ్ భాగాలను ఉత్పత్తి చేయడానికి తయారీదారులు తప్పక అధిగమించాల్సిన కొన్ని సవాళ్లను ఓవర్మోల్డింగ్ కలిగిస్తుంది. ఈ కథనంలో, మేము కొన్ని ఓవర్మోల్డింగ్ ఇబ్బందులు మరియు పరిష్కారాలను అన్వేషిస్తాము.

సవాళ్లు

- సంశ్లేషణ: ఓవర్మోల్డింగ్కు ఉపయోగించిన రెండు పదార్థాలు ఒకదానికొకటి కట్టుబడి ఉండాలి మరియు పేలవమైన సంశ్లేషణ అనేది ఓవర్మోల్డ్ పదార్థం యొక్క డీలామినేషన్, క్రాకింగ్ లేదా డిటాచ్మెంట్కు దారితీస్తుంది.

- వార్పింగ్:ఓవర్మోల్డింగ్ ప్రక్రియలో, అధిక వేడి మరియు పీడనం కారణంగా సబ్స్ట్రేట్ వైకల్యం చెందుతుంది. వార్పింగ్ భాగం యొక్క మొత్తం నాణ్యతను ప్రతికూలంగా ప్రభావితం చేస్తుంది.

- మెటీరియల్ అనుకూలత:ఓవర్మోల్డింగ్లో ఉపయోగించే పదార్థాలు మంచి సంశ్లేషణను నిర్ధారించడానికి మరియు వార్పింగ్ను నివారించడానికి అనుకూలంగా ఉండాలి. సరిపోలని పదార్థాలు పేలవమైన బంధం మరియు పదార్థ వైఫల్యానికి దారితీస్తాయి.

- విభజన లైన్: విభజన రేఖ రెండు పదార్థాలు కలిసే ప్రదేశం. పేలవమైన పార్టింగ్ లైన్ డిజైన్ తుది ఉత్పత్తిలో బలహీనమైన పాయింట్లకు దారి తీస్తుంది మరియు మన్నిక తగ్గుతుంది.

- మెటీరియల్ ప్రవాహం: ఓవర్మోల్డింగ్ ప్రక్రియకు ప్రతి పగుళ్లను నింపి, ఉపరితలం చుట్టూ ప్రవహించే రెండవ పదార్థం అవసరం. పేలవమైన పదార్థ ప్రవాహం అసంపూర్ణ కవరేజ్, శూన్యాలు లేదా బలహీనమైన పాయింట్లకు దారి తీస్తుంది.

సొల్యూషన్స్

- ఉపరితల తయారీ: మంచి సంశ్లేషణను సాధించడానికి ఉపరితల ఉపరితలాన్ని సిద్ధం చేయడం చాలా ముఖ్యం. ఉపరితలం శుభ్రంగా, పొడిగా మరియు నూనెలు మరియు చెత్త వంటి కలుషితాలు లేకుండా ఉండాలి. సంశ్లేషణ ప్రమోటర్లతో సబ్స్ట్రేట్కు ముందస్తు చికిత్స చేయడం కూడా బంధాన్ని మెరుగుపరుస్తుంది.

- సరైన సాధన రూపకల్పన: వార్పింగ్ను నివారించడానికి మరియు మంచి మెటీరియల్ ప్రవాహాన్ని నిర్ధారించడానికి డిజైన్ ఉపయోగించిన పదార్థాలను మరియు పార్ట్ జ్యామితిని తప్పనిసరిగా పరిగణించాలి. ఇన్సర్ట్ మోల్డింగ్ వంటి ప్రత్యేక సాధనాలను ఉపయోగించడం ద్వారా భాగం యొక్క మన్నిక మరియు బలాన్ని కూడా మెరుగుపరచవచ్చు.

- మెటీరియల్ ఎంపిక: ఓవర్మోల్డింగ్లో ఉపయోగించే పదార్థాలు తప్పనిసరిగా మంచి బంధాన్ని సాధించడానికి మరియు వార్పింగ్ను నిరోధించడానికి అనుకూలంగా ఉండాలి. సారూప్య థర్మల్ ఎక్స్పాన్షన్ కోఎఫీషియంట్స్తో మెటీరియల్లను ఉపయోగించడం వల్ల అచ్చు సమయంలో భాగం యొక్క ఒత్తిడిని తగ్గించవచ్చు.

- పార్టింగ్ లైన్ డిజైన్: ఉత్పత్తిని రూపకల్పన చేసేటప్పుడు, దాని బలాన్ని జాగ్రత్తగా నిర్ధారించడానికి విభజన లైన్ను పరిగణనలోకి తీసుకోవడం చాలా ముఖ్యం. ఒత్తిడి ఏకాగ్రతను నివారించడానికి గుండ్రని విడిపోయే పంక్తులను ఉపయోగించడం బాగా సిఫార్సు చేయబడింది.

- ఇంజెక్షన్ మోల్డింగ్ ప్రాసెస్ ఆప్టిమైజేషన్: ప్రక్రియను ఆప్టిమైజ్ చేయడం వల్ల మెటీరియల్ ఫ్లో మెరుగుపడుతుంది మరియు శూన్యాలు లేదా బలహీనమైన పాయింట్లను నిరోధించవచ్చు. మంచి ఫలితాలను సాధించడానికి ఉష్ణోగ్రత, పీడనం మరియు ఇంజెక్షన్ వేగాన్ని నియంత్రించడం చాలా ముఖ్యం.

ఓవర్మోల్డింగ్ యొక్క భవిష్యత్తు దిశలు: ఎమర్జింగ్ ట్రెండ్లు మరియు సాంకేతికతలు

ఓవర్మోల్డింగ్, ఒక పదార్థాన్ని మరొకదానిపై మౌల్డింగ్ చేసే ప్రక్రియ, దశాబ్దాలుగా తయారీ పరిశ్రమలో ఒక ప్రసిద్ధ పద్ధతి. అయినప్పటికీ, సాంకేతికతలో పురోగతులు మరియు స్థిరత్వంపై ఎక్కువ దృష్టి పెట్టడంతో, ఓవర్మోల్డింగ్ ఇప్పుడు జనాదరణలో పెరుగుదలను ఎదుర్కొంటోంది. ఇక్కడ, మేము అభివృద్ధి చెందుతున్న ట్రెండ్లు మరియు సాంకేతికతలతో సహా ఓవర్మోల్డింగ్ యొక్క భవిష్యత్తు దిశలను చర్చిస్తాము.

ఓవర్మోల్డింగ్లో ట్రెండ్లు:

స్థిరత్వం: అనేక కంపెనీలకు సస్టైనబిలిటీ ప్రధాన ప్రాధాన్యత, మరియు ఓవర్మోల్డింగ్ వ్యర్థాలను తగ్గించడానికి మరియు ఉత్పాదక ప్రక్రియలలో సామర్థ్యాన్ని మెరుగుపరచడంలో సహాయపడుతుంది. ఓవర్మోల్డింగ్లో రీసైకిల్ చేయబడిన పదార్థాలు మరియు బయోడిగ్రేడబుల్ పాలిమర్లను ఉపయోగించడం మరింత ప్రబలంగా మారుతోంది, పర్యావరణ ప్రభావాన్ని తగ్గిస్తుంది.

సూక్ష్మీకరణ: సాంకేతికత అభివృద్ధి చెందుతున్నందున, చిన్న, తేలికైన మరియు మరింత క్లిష్టమైన ఉత్పత్తులకు డిమాండ్ పెరుగుతోంది. ఓవర్మోల్డింగ్ మన్నికైన మరియు సమర్థవంతమైన చిన్న, సంక్లిష్టమైన భాగాలను రూపొందించడానికి అనుమతిస్తుంది, ఇది సూక్ష్మీకరణ ధోరణికి ఆదర్శవంతమైన ఎంపికగా మారుతుంది.

అనుకూలీకరణ: వినియోగదారులు మరింత వ్యక్తిగతీకరించిన ఉత్పత్తులను డిమాండ్ చేస్తున్నారు మరియు ఓవర్మోల్డింగ్ విభిన్న రంగులు, అల్లికలు మరియు మెటీరియల్లతో ఉత్పత్తులను అనుకూలీకరించే సామర్థ్యాన్ని అందిస్తుంది. అనుకూలీకరణ మరింత అందుబాటులోకి మరియు సరసమైనదిగా మారినందున, ఈ ధోరణి పెరుగుతుందని మేము ఆశిస్తున్నాము.

ఓవర్మోల్డింగ్లో సాంకేతికతలు:

ఇన్-మోల్డ్ డెకరేషన్ (IMD): ఇన్-మోల్డ్ డెకరేషన్ అనేది ఓవర్మోల్డింగ్ సమయంలో అలంకరించబడిన ఉపరితలాన్ని సృష్టించే సాంకేతికత. ఈ సాంకేతికత క్లిష్టమైన డిజైన్లు మరియు నమూనాలతో ఉత్పత్తుల సృష్టిని అనుమతిస్తుంది, ఇది అనుకూలీకరణ ధోరణికి అనువైనదిగా చేస్తుంది.

అచ్చును చొప్పించు: ఇన్సర్ట్ మౌల్డింగ్లో ముందుగా ఉన్న భాగం లేదా భాగాన్ని ఓవర్మోల్డింగ్ చేయడం ఉంటుంది. ఈ సాంకేతికత సూక్ష్మీకరణకు సరైనది, ఎందుకంటే ఇది చిన్న, మరింత సంక్లిష్టమైన లక్షణాలను ఉత్పత్తి చేస్తుంది.

మల్టీ-షాట్ ఓవర్మోల్డింగ్: బహుళ-షాట్ ఓవర్మోల్డింగ్లో ఒకే భాగాన్ని లేదా ఉత్పత్తిని రూపొందించడానికి బహుళ పదార్థాలను ఉపయోగించడం ఉంటుంది. ఈ సాంకేతికత విభిన్న అల్లికలు, రంగులు మరియు మెటీరియల్లతో సృష్టి ఉత్పత్తులను అనుమతిస్తుంది, ఇది అనుకూలీకరణ ధోరణికి అనువైనదిగా చేస్తుంది.

కో-ఇంజెక్షన్ మోల్డింగ్: కో-ఇంజెక్షన్ మౌల్డింగ్లో రెండు లేదా అంతకంటే ఎక్కువ పదార్థాలను ఒకే అచ్చులోకి ఇంజెక్ట్ చేస్తారు. ఈ సాంకేతికత బలం మరియు వశ్యత వంటి లక్షణాల కలయికతో ఉత్పత్తులను రూపొందించడానికి అనుమతిస్తుంది.

ఓవర్మోల్డింగ్ యొక్క ప్రయోజనాలు:

తగ్గిన వ్యర్థాలు: ఓవర్మోల్డింగ్ ప్రత్యేక భాగాలు మరియు భాగాల అవసరాన్ని తొలగిస్తుంది, ఇది మరింత సమర్థవంతమైన మరియు స్థిరమైన తయారీ ప్రక్రియకు దారి తీస్తుంది.

మెరుగైన మన్నిక: ఓవర్మోల్డింగ్ ఉత్పత్తులకు పెరిగిన మన్నిక మరియు బలాన్ని అందిస్తుంది, వాటిని ధరించడానికి మరియు చిరిగిపోవడానికి మరింత నిరోధకతను కలిగిస్తుంది.

సమర్థవంతమైన ధర: ఓవర్మోల్డింగ్ అనేది సాంప్రదాయ తయారీ పద్ధతులకు ఖర్చుతో కూడుకున్న ప్రత్యామ్నాయం, ప్రధానంగా చిన్న, మరింత క్లిష్టమైన భాగాలను ఉత్పత్తి చేసేటప్పుడు.

ఓవర్మోల్డింగ్ సేవలు మరియు ప్రొవైడర్లు: సరైన భాగస్వామిని ఎంచుకోవడం

అయినప్పటికీ, సరైన ఓవర్మోల్డింగ్ సర్వీస్ ప్రొవైడర్ను కనుగొనడం సవాలుగా ఉంటుంది, ప్రత్యేకించి అందుబాటులో ఉన్న అనేక రకాల ప్రొవైడర్లు మరియు సేవలను బట్టి. ఇక్కడ, ఓవర్మోల్డింగ్ సర్వీస్ ప్రొవైడర్ను ఎంచుకునేటప్పుడు పరిగణించవలసిన ముఖ్య అంశాలను మేము చర్చిస్తాము.

పరిగణించవలసిన అంశాలు:

అనుభవం: ఓవర్మోల్డింగ్లో నిరూపితమైన ట్రాక్ రికార్డ్ ఉన్న సర్వీస్ ప్రొవైడర్ కోసం చూడండి. ప్రొవైడర్ యొక్క పోర్ట్ఫోలియోను తనిఖీ చేసి, వారికి మీలాంటి ప్రాజెక్ట్లలో పనిచేసిన అనుభవం ఉందో లేదో చూడండి.

సామర్థ్యాలు: మెటీరియల్ ఎంపిక, అనుకూలీకరణ ఎంపికలు మరియు ఉత్పత్తి పరిమాణంతో సహా మీ నిర్దిష్ట అవసరాలను ప్రొవైడర్ తీర్చగలరని నిర్ధారించుకోండి.

నాణ్యత: ఓవర్మోల్డింగ్లో నాణ్యత చాలా కీలకం, చిన్న లోపాలు కూడా ఉత్పత్తి వైఫల్యానికి దారితీస్తాయి. సంబంధిత నియంత్రణ సంస్థలచే ధృవీకరించబడిన బలమైన నాణ్యత నియంత్రణ వ్యవస్థతో ప్రొవైడర్ కోసం చూడండి.

ఖరీదు: ఓవర్మోల్డింగ్ ఖరీదైనది, కాబట్టి నాణ్యత రాజీ పడకుండా పోటీ ధరల ప్రదాతను ఎంచుకోవడం చాలా అవసరం.

కమ్యూనికేషన్: స్పష్టమైన మరియు పారదర్శక సంభాషణకు విలువనిచ్చే ప్రొవైడర్ కోసం చూడండి. ప్రొవైడర్ మీ విచారణలకు ప్రతిస్పందించాలి మరియు ఉత్పత్తి ప్రక్రియ అంతటా మీకు తెలియజేయాలి.

ప్రధాన సమయం: ఆలస్యాలు మీ ఉత్పత్తి షెడ్యూల్ను ప్రభావితం చేయగలవు కాబట్టి, ప్రొవైడర్ లీడ్ టైమ్ను పరిగణించండి. ప్రొవైడర్ మీకు అవసరమైన గడువులను చేరుకోగలరని నిర్ధారించుకోండి.

స్థానం: భౌగోళికంగా మీ వ్యాపారానికి దగ్గరగా ఉన్న ప్రొవైడర్ను ఎంచుకోవడం వలన రవాణా ఖర్చులు మరియు లీడ్ టైమ్లు తగ్గుతాయి.

వినియోగదారుల సేవ: కస్టమర్ సేవకు విలువనిచ్చే ప్రొవైడర్ను ఎంచుకోండి మరియు ఏవైనా సమస్యలను పరిష్కరించడానికి మీతో కలిసి పని చేస్తుంది.

సేవా సంస్థలు:

ఇంజెక్షన్ మౌల్డింగ్ కంపెనీలు: అనేక ఇంజెక్షన్ మోల్డింగ్ కంపెనీలు ఓవర్మోల్డింగ్ సేవలను అదనపు ఆఫర్గా అందిస్తాయి. ఈ కంపెనీలు ఇంజెక్షన్ మోల్డింగ్లో అనుభవం యొక్క ప్రయోజనాన్ని కలిగి ఉన్నాయి మరియు మెటీరియల్ ఎంపిక మరియు అనుకూలీకరణ ఎంపికలతో సహా పూర్తి స్థాయి సేవలను అందించగలవు.

కాంట్రాక్ట్ తయారీ కంపెనీలు: కాంట్రాక్ట్ తయారీ కంపెనీలు వివిధ పరిశ్రమలకు తయారీ సేవలను అందిస్తాయి. ఈ కంపెనీలు తరచుగా ఓవర్మోల్డింగ్లో విస్తృతమైన అనుభవాన్ని కలిగి ఉంటాయి మరియు పెద్ద వాల్యూమ్ ఉత్పత్తి పరుగుల కోసం తక్కువ ఖర్చుతో కూడిన పరిష్కారాలను అందించగలవు.

ప్రత్యేక ప్రదాతలు: స్పెషాలిటీ ప్రొవైడర్లు టూలింగ్ లేదా మెటీరియల్ ఎంపిక వంటి ఓవర్మోల్డింగ్ యొక్క నిర్దిష్ట అంశాలపై దృష్టి పెడతారు. ఈ ప్రొవైడర్లు సంక్లిష్టమైన లేదా ప్రత్యేకమైన ప్రాజెక్ట్లకు విలువైన ప్రత్యేక నైపుణ్యాన్ని అందించగలరు.

ముగింపు

ఓవర్మోల్డింగ్ అనేది వివిధ పరిశ్రమలలో ఉత్పత్తి కార్యాచరణ, మన్నిక మరియు సౌందర్యాన్ని మెరుగుపరచగల బహుముఖ మరియు ఆచరణాత్మక ప్రక్రియ. మెటీరియల్స్, టెక్నిక్లు మరియు అప్లికేషన్ల శ్రేణితో, వినియోగదారుల అవసరాలు మరియు ప్రాధాన్యతలకు అనుగుణంగా అధిక-నాణ్యత ఉత్పత్తులను రూపొందించడానికి తయారీదారులకు ఓవర్మోల్డింగ్ అనేక అవకాశాలను అందిస్తుంది. తయారీదారులు ఓవర్మోల్డింగ్ యొక్క డిజైన్, ధర, స్థిరత్వం మరియు ఆవిష్కరణ అంశాలను పరిగణనలోకి తీసుకోవడం ద్వారా సమాచారంతో నిర్ణయాలు తీసుకోవచ్చు మరియు నేటి మార్కెట్లో పోటీగా ఉండగలరు. మీరు ప్రోడక్ట్ డిజైనర్, ఇంజనీర్ లేదా వ్యాపార యజమాని అయినా, ఓవర్మోల్డింగ్ భావనను అర్థం చేసుకోవడం మీ ఉత్పత్తులను తదుపరి స్థాయికి తీసుకెళ్లడంలో మీకు సహాయపడుతుంది.