తక్కువ వాల్యూమ్ తయారీ సేవ

అధిక ఖర్చులు లేకుండా తక్కువ పరిమాణాల ఉత్పత్తులను ఉత్పత్తి చేయగల సరసమైన తయారీ పరిష్కారాలను కనుగొనడంలో చిన్న వ్యాపారాలకు తరచుగా సహాయం అవసరం. పరిమిత వనరులతో కూడిన చిన్న వ్యాపారాలు తరచుగా సాంప్రదాయ తయారీ పద్ధతులలో పెద్ద పరిమాణంలో సృష్టించే ఖర్చు-ప్రభావ అవసరం కారణంగా ఒక ముఖ్యమైన అడ్డంకిని అధిగమించవలసి ఉంటుంది. ఏది ఏమైనప్పటికీ, తక్కువ వాల్యూమ్ తయారీ సేవల ఆవిర్భావంతో, చిన్న వ్యాపారాలు ఇప్పుడు సాంప్రదాయ తయారీ పద్ధతుల ఖర్చులో కొంత భాగానికి చిన్న ఉత్పత్తులను ఉత్పత్తి చేయగలవు. ఈ కథనం తక్కువ వాల్యూమ్ తయారీ సేవల ప్రయోజనాలను మరియు చిన్న వ్యాపారాలు పోటీగా ఉండటానికి అవి ఎలా సహాయపడతాయో విశ్లేషిస్తుంది.

తక్కువ వాల్యూమ్ తయారీ అంటే ఏమిటి?

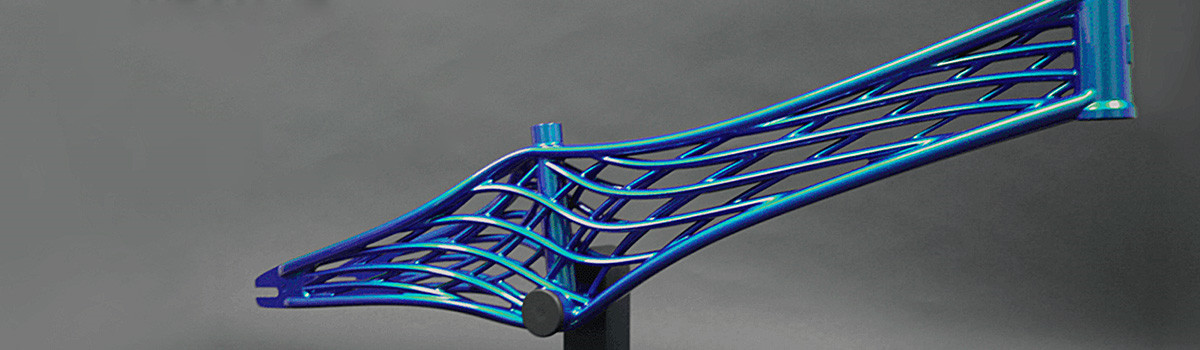

తక్కువ వాల్యూమ్ తయారీ అనేది తక్కువ సంఖ్యలో ఉత్పత్తులను ఉత్పత్తి చేయడాన్ని సూచిస్తుంది, సాధారణంగా తయారీ ప్రక్రియలు మరియు సాంకేతికతలను ఉపయోగించి కొన్ని యూనిట్ల నుండి కొన్ని వందల వరకు ఉంటుంది. పెద్ద మొత్తంలో ఉత్పత్తి చేయడంపై దృష్టి సారించే భారీ ఉత్పత్తికి భిన్నంగా, చిన్న వ్యాపారాలు లేదా స్టార్టప్ల నిర్దిష్ట అవసరాలను తీర్చడానికి తయారీదారులు తక్కువ వాల్యూమ్ తయారీని డిజైన్ చేస్తారు. ఈ విధానం కంపెనీలు అధిక ముందస్తు ఖర్చులు మరియు పెద్ద వాల్యూమ్లను ఉత్పత్తి చేసే నష్టాలను నివారించడానికి అనుమతిస్తుంది. తక్కువ వాల్యూమ్ తయారీ సేవలు ఇంజెక్షన్ మౌల్డింగ్, CNC మ్యాచింగ్, 3D ప్రింటింగ్ మరియు షీట్ మెటల్ ఫాబ్రికేషన్లను చిన్న బ్యాచ్ల ఉత్పత్తులను సమర్థవంతంగా ఉత్పత్తి చేయడానికి ఉపయోగించుకుంటాయి, ఇది ఖర్చుతో కూడుకున్న ఉత్పత్తి ఎంపికల కోసం వెతుకుతున్న వ్యాపారాలకు ఆదర్శవంతమైన పరిష్కారం.

చిన్న వ్యాపారాల కోసం తక్కువ వాల్యూమ్ తయారీ యొక్క ప్రయోజనాలు

తక్కువ వాల్యూమ్ తయారీ చిన్న వ్యాపారాలకు అనేక ప్రయోజనాలను అందిస్తుంది, వారి నిర్దిష్ట అవసరాలకు అనుగుణంగా ఖర్చుతో కూడుకున్న ఉత్పత్తి ఎంపికలను అందిస్తుంది. తక్కువ వాల్యూమ్ తయారీ యొక్క ప్రధాన ప్రయోజనాలు ఇక్కడ ఉన్నాయి:

- ఖర్చు ఆదా:చిన్న వ్యాపారాలు తక్కువ పరిమాణంలో తయారీని ఎంచుకోవడం ద్వారా సాంప్రదాయ భారీ ఉత్పత్తికి సంబంధించిన అధిక ముందస్తు ఖర్చులను నివారించవచ్చు. అధిక సెటప్ ఖర్చులు లేదా ముఖ్యమైన ఇన్వెంటరీ పెట్టుబడుల అవసరం లేకుండా చిన్న పరిమాణాలను ఉత్పత్తి చేయడానికి ఇది వారిని అనుమతిస్తుంది.

- ఫాస్ట్ టర్నరౌండ్ టైమ్స్:తక్కువ వాల్యూమ్ తయారీ సేవలు శీఘ్ర టర్న్అరౌండ్ సమయాలకు ప్రాధాన్యతనిస్తాయి, చిన్న వ్యాపారాలు తమ ఉత్పత్తులను వేగంగా మార్కెట్కి తీసుకురావడానికి వీలు కల్పిస్తాయి. ఈ చురుకుదనం మార్కెట్ డిమాండ్లకు తక్షణమే స్పందించడానికి మరియు అభివృద్ధి చెందుతున్న అవకాశాలను ఉపయోగించుకోవడానికి వారిని అనుమతిస్తుంది.

- తయారీ ప్రక్రియలలో వశ్యత:తక్కువ వాల్యూమ్ తయారీతో, వ్యాపారాలు తమ ఉత్పత్తి స్పెసిఫికేషన్ల ఆధారంగా వివిధ ఉత్పాదక ప్రక్రియల నుండి ఎంచుకోవచ్చు, వారి నిర్దిష్ట అవసరాలకు అనుగుణంగా ఉత్పత్తి విధానాన్ని రూపొందించడానికి వీలు కల్పిస్తుంది. ఇంజెక్షన్ మౌల్డింగ్, CNC మ్యాచింగ్, 3D ప్రింటింగ్ మరియు షీట్ మెటల్ ఫ్యాబ్రికేషన్తో సహా బహుళ సాంకేతికతలు నిర్దిష్ట అవసరాలను తీర్చడానికి అవసరమైన సౌలభ్యాన్ని అందిస్తాయి.

- అధిక-నాణ్యత ముగింపు ఉత్పత్తులు:తక్కువ పరిమాణాల తయారీ తక్కువ పరిమాణంలో ఉత్పత్తి చేసినప్పటికీ కఠినమైన నాణ్యతా ప్రమాణాలను నిర్వహిస్తుంది. తయారీదారులు అధునాతన పరికరాలు మరియు నైపుణ్యాన్ని ఉపయోగించుకుని, ప్రతి ఉత్పత్తి అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉండేలా చూసుకుంటారు, ఫలితంగా అధిక-నాణ్యత తుది ఉత్పత్తులు లభిస్తాయి.

- డిజైన్ ఫర్ మ్యానుఫ్యాక్చరింగ్ (DFM):తక్కువ వాల్యూమ్ తయారీ సేవలు తరచుగా డిజైన్ ఆప్టిమైజేషన్కు మద్దతు ఇస్తాయి. తయారీదారులు డిజైన్ దశలో వ్యాపారాలతో సహకరిస్తారు, ఉత్పత్తి తయారీని మెరుగుపరచడానికి విలువైన అంతర్దృష్టులను అందిస్తారు, ఫలితంగా సమర్థవంతమైన మరియు తక్కువ ఖర్చుతో కూడిన ఉత్పత్తి లభిస్తుంది.

- ప్రోటోటైపింగ్ సేవలు:అనేక తక్కువ పరిమాణ తయారీ సేవలు ప్రోటోటైపింగ్ సామర్థ్యాలను అందిస్తాయి, పూర్తి స్థాయి ఉత్పత్తికి ముందు చిన్న వ్యాపారాలు తమ ఉత్పత్తి డిజైన్లపై మళ్లేలా చేస్తాయి. నమూనా లోపాలను గుర్తించడం మరియు పరిష్కరించడం, కార్యాచరణను అంచనా వేయడం మరియు మరింత మెరుగుదల కోసం విలువైన అభిప్రాయాన్ని సేకరించడంలో ప్రోటోటైపింగ్ సహాయపడుతుంది.

- మెటీరియల్ మరియు ప్రాసెస్ ఎంపికలు:తక్కువ వాల్యూమ్ తయారీ సేవలు విభిన్న ఉత్పత్తుల అవసరాలకు అనుగుణంగా విస్తృత శ్రేణి పదార్థాలు మరియు తయారీ ప్రక్రియలను అందిస్తాయి. వ్యాపారాలు బలం, మన్నిక, సౌందర్యం మరియు ఖర్చు ఆధారంగా తగిన ఎంపికలను ఎంచుకోవచ్చు.

- వ్యాప్తిని:తక్కువ వాల్యూమ్ తయారీ చిన్న వ్యాపారాలకు స్కేలబిలిటీ ఎంపికలను అందిస్తుంది. డిమాండ్ పెరిగేకొద్దీ, కంపెనీలు గణనీయమైన పెట్టుబడులు లేదా రీటూలింగ్ లేకుండా ఉత్పత్తి వాల్యూమ్లను సమర్ధవంతంగా సర్దుబాటు చేయగలవు, మార్కెట్ అవసరాలకు అనుగుణంగా సాఫీగా పరివర్తన చెందుతాయి.

- తగ్గిన ఇన్వెంటరీ ప్రమాదాలు: తక్కువ వాల్యూమ్ తయారీ చిన్న వ్యాపారాల కోసం ఇన్వెంటరీ నష్టాలను తగ్గిస్తుంది. వారు డిమాండ్పై ఉత్పత్తులను ఉత్పత్తి చేయవచ్చు లేదా లీన్ ఇన్వెంటరీలను నిర్వహించవచ్చు, అదనపు ఇన్వెంటరీ మరియు సంభావ్య వాడుకలో లేని ఖర్చులు మరియు నష్టాలను తగ్గించవచ్చు.

తక్కువ వాల్యూమ్ తయారీతో ఖర్చు ఆదా

తక్కువ వాల్యూమ్ తయారీ వ్యాపారాలకు, ముఖ్యంగా చిన్న-స్థాయి ఉత్పత్తి పరుగుల కోసం అనేక ఖర్చు-పొదుపు ప్రయోజనాలను అందిస్తుంది. తక్కువ వాల్యూమ్ తయారీతో ఖర్చు ఆదా యొక్క కొన్ని ముఖ్య ప్రయోజనాలు ఇక్కడ ఉన్నాయి:

- తగ్గిన సెటప్ ఖర్చులు:సాంప్రదాయ తయారీ ప్రక్రియలు సాధారణంగా అధిక సెటప్ ఖర్చులను కలిగి ఉంటాయి, ముఖ్యంగా చిన్న ఉత్పత్తి పరుగుల కోసం. తక్కువ వాల్యూమ్ తయారీని ఉపయోగించడం ద్వారా చిన్న పరిమాణాల కోసం తయారీ ప్రక్రియను ఆప్టిమైజ్ చేయడం ద్వారా వ్యాపారాలు ఈ ముందస్తు ఖర్చులను నివారించవచ్చు.

కనీస ఆర్డర్ పరిమాణాలు లేవు: సాంప్రదాయిక భారీ ఉత్పత్తికి భిన్నంగా, తక్కువ వాల్యూమ్ తయారీ సేవలకు సాధారణంగా కనీస ఆర్డర్ పరిమాణాలు అవసరం లేదు. వ్యాపారాలు అవసరమైన వాటిని మాత్రమే ఉత్పత్తి చేయడం ద్వారా అదనపు ఇన్వెంటరీ మరియు వ్యర్థాలపై డబ్బు ఆదా చేయగలవు.

- తక్కువ సాధన ఖర్చులు:తక్కువ వాల్యూమ్ తయారీ సేవలు చిన్న పరిమాణాల కోసం ఆప్టిమైజ్ చేయబడిన సాధనాలు మరియు పరికరాలను ఉపయోగిస్తాయి, సాధనాల ధరను తగ్గించడం మరియు వాడుకలో లేని ప్రమాదాన్ని తగ్గించడం.

- తక్కువ మెటీరియల్ ఖర్చులు: సాంప్రదాయ తయారీకి తరచుగా పదార్థాల భారీ కొనుగోళ్లు అవసరమవుతాయి, ఇది అదనపు జాబితా మరియు వ్యర్థాలకు దారి తీస్తుంది. తక్కువ వాల్యూమ్ తయారీతో, వ్యాపారాలు తక్కువ పరిమాణంలో ఆర్డర్ చేయవచ్చు, వ్యర్థాలను తగ్గించడం మరియు మెటీరియల్ ఖర్చులను తగ్గించడం.

- తగ్గిన లేబర్ ఖర్చులు: తక్కువ పరిమాణంలో తయారీకి సాధారణంగా సాంప్రదాయిక సామూహిక ఉత్పత్తి కంటే తక్కువ శ్రమ అవసరమవుతుంది, ఫలితంగా వ్యాపార కార్మిక వ్యయాలు తక్కువగా ఉంటాయి.

- చురుకైన తయారీ:తక్కువ పరిమాణంలో తయారీ అనేది చురుకైన తయారీ ప్రక్రియలను అందిస్తుంది, మార్కెట్ డిమాండ్ ఆధారంగా వ్యాపారాలను త్వరగా పైవట్ అవుట్పుట్ చేయడానికి వీలు కల్పిస్తుంది, అదనపు ఇన్వెంటరీ మరియు వ్యర్థాలను ఉత్పత్తి చేసే ప్రమాదాన్ని తగ్గిస్తుంది.

ఫాస్ట్ టర్నరౌండ్ టైమ్స్

తక్కువ వాల్యూమ్ తయారీ అనేది సాపేక్షంగా తక్కువ సంఖ్యలో ఉత్పత్తులను ఉత్పత్తి చేయడాన్ని సూచిస్తుంది, సాధారణంగా 10,000 యూనిట్ల కంటే తక్కువ. కొత్త ఉత్పత్తులను అభివృద్ధి చేస్తున్నప్పుడు, నిర్దిష్ట వస్తువు కోసం మార్కెట్ డిమాండ్ను పరీక్షించేటప్పుడు లేదా తక్కువ క్రమంలో ఉన్న ప్రత్యేక లక్షణాలతో కథనాలను ఉత్పత్తి చేసేటప్పుడు ఈ రకమైన తయారీ తరచుగా అవసరం.

తక్కువ-వాల్యూమ్ తయారీకి వేగవంతమైన టర్న్అరౌండ్ టైమ్లు మార్కెట్ డిమాండ్ను తీర్చడానికి, లీడ్ టైమ్లను తగ్గించడానికి మరియు కొత్త ఉత్పత్తుల యొక్క మార్కెట్-టు-మార్కెట్ను వేగవంతం చేయడానికి కీలకం. తక్కువ-వాల్యూమ్ తయారీ కోసం వేగవంతమైన టర్న్అరౌండ్ టైమ్లను సాధించడానికి ఇక్కడ కొన్ని వ్యూహాలు ఉన్నాయి:

- తయారీ ప్రక్రియను ఆప్టిమైజ్ చేయండి: ప్రక్రియ ఉత్పత్తి సమయాన్ని తగ్గించి, సామర్థ్యాన్ని పెంచాలి. ఇందులో అడ్డంకులను గుర్తించడం, ఉత్పత్తి దశలను సులభతరం చేయడం మరియు తయారీ ప్రక్రియ సన్నగా మరియు చురుగ్గా ఉండేలా చూసుకోవడం.

- డిజిటల్ తయారీ సాంకేతికతలను ఉపయోగించండి: 3D ప్రింటింగ్, CNC మ్యాచింగ్ మరియు ఇంజెక్షన్ మోల్డింగ్ వంటి డిజిటల్ తయారీ సాంకేతికతలు ఉత్పత్తి సమయాలను మరియు ఖర్చులను గణనీయంగా తగ్గించగలవు. ఈ సాంకేతికతలు అధిక ఖచ్చితత్వం మరియు ఖచ్చితత్వంతో భాగాలు మరియు భాగాలను ఉత్పత్తి చేయడానికి అనుమతిస్తాయి, వేగవంతమైన టర్నరౌండ్ సమయాలను ప్రారంభిస్తాయి.

- అనుభవజ్ఞుడైన తయారీదారుతో పని చేయండి: ఒక ప్రొఫెషనల్ తయారీదారు తయారీ ప్రక్రియను లోతుగా అర్థం చేసుకుంటారు మరియు ఉత్పత్తి సమయాన్ని తగ్గించడానికి అంతర్దృష్టులు మరియు సిఫార్సులను అందించగలరు. వారు అధిక-నాణ్యత ఉత్పత్తులను త్వరగా మరియు సమర్ధవంతంగా ఉత్పత్తి చేయడానికి అవసరమైన నైపుణ్యం మరియు సామగ్రిని కూడా కలిగి ఉంటారు.

- జస్ట్-ఇన్-టైమ్ (JIT) తయారీని ఉపయోగించుకోండి: JIT తయారీ అనేది అవసరమైనప్పుడు వస్తువులను మాత్రమే ఉత్పత్తి చేసే ఉత్పత్తి వ్యూహం. ఈ వ్యూహం జాబితా స్థాయిలను తగ్గించడానికి, లీడ్ టైమ్లను తగ్గించడానికి మరియు ఉత్పత్తి సామర్థ్యాన్ని మెరుగుపరచడానికి సహాయపడుతుంది.

- చురుకైన తయారీ పద్ధతులను అమలు చేయండి: చురుకైన తయారీ పద్ధతులు మారుతున్న మార్కెట్ డిమాండ్లకు త్వరగా అనుగుణంగా అనువైన ప్రక్రియలు మరియు సాంకేతికతలను ఉపయోగిస్తాయి. ఈ విధానం తయారీదారులు కొత్త ఉత్పత్తి అభివృద్ధి మరియు మార్కెట్ అవకాశాలకు వేగంగా స్పందించడానికి అనుమతిస్తుంది.

- ఆటోమేషన్ను స్వీకరించండి: రోబోటిక్స్ మరియు కృత్రిమ మేధస్సు వంటి ఆటోమేషన్ టెక్నాలజీలు ఉత్పత్తి ప్రక్రియలను క్రమబద్ధీకరించడానికి మరియు సామర్థ్యాన్ని మెరుగుపరచడంలో సహాయపడతాయి. ఈ సాంకేతికతలు మానవుల కంటే వేగంగా మరియు మరింత ఖచ్చితంగా పునరావృతమయ్యే పనులను చేయగలవు, వేగవంతమైన టర్న్అరౌండ్ టైమ్లను ప్రారంభిస్తాయి.

- విశ్వసనీయ సరఫరాదారులను ఉపయోగించండి: విశ్వసనీయ సరఫరాదారులు అధిక-నాణ్యత గల పదార్థాలు మరియు భాగాలను సమయానికి అందించగలరు, తయారీ ప్రక్రియలో ఆలస్యాన్ని తగ్గించవచ్చు. సరఫరాదారులతో దృఢమైన సంబంధాలను ఏర్పరచుకోవడం మరియు ఉత్పత్తి డిమాండ్లను తీర్చడానికి అవసరమైన సామర్థ్యాన్ని కలిగి ఉండేలా చూసుకోవడం చాలా అవసరం.

ఫ్లెక్సిబుల్ తయారీ ప్రక్రియలు

నాణ్యత మరియు కస్టమర్ సంతృప్తికి మా నిబద్ధత ప్రతి ఉత్పత్తి మీ అంచనాలకు అనుగుణంగా లేదా మించి ఉండేలా చేస్తుంది.

- మా క్లయింట్ల మారుతున్న అవసరాలకు అనుగుణంగా అనువైన తయారీ ప్రక్రియలను అందించడానికి మా కంపెనీ కట్టుబడి ఉంది. ప్రతి ప్రాజెక్ట్ ప్రత్యేకమైనదని మరియు విభిన్న విధానాలు అవసరమని మేము అర్థం చేసుకున్నాము మరియు మేము మా తయారీ ప్రక్రియలను బహుముఖంగా మరియు అనువర్తన యోగ్యంగా రూపొందించాము.

- మా అనుభవజ్ఞులైన ఇంజనీర్లు మరియు సాంకేతిక నిపుణులు మా తయారీ ప్రక్రియలను మీ అవసరాలకు అనుగుణంగా, తక్కువ లేదా అధిక వాల్యూమ్ ఉత్పత్తి, వేగవంతమైన ప్రోటోటైపింగ్ లేదా కస్టమ్ ఫాబ్రికేషన్కు అనుగుణంగా మార్చగలరు. మేము చిన్న క్లిష్టమైన భాగాల నుండి పెద్ద సమావేశాల వరకు అనేక ఉత్పత్తులను ఉత్పత్తి చేయవచ్చు.

- మా తయారీ ప్రక్రియల్లో గరిష్ట సౌలభ్యం మరియు సామర్థ్యాన్ని నిర్ధారించడానికి మేము తాజా సాంకేతికత మరియు పరికరాలను ఉపయోగిస్తాము. మా పరికరాలు అధునాతన సాఫ్ట్వేర్ మరియు ఆటోమేషన్ సామర్థ్యాలను కలిగి ఉన్నాయి, వివిధ ఉత్పత్తి లక్షణాలు మరియు ఉత్పత్తి వాల్యూమ్ల మధ్య త్వరగా మారడానికి మాకు వీలు కల్పిస్తుంది.

- మేము CNC మ్యాచింగ్, ఇంజెక్షన్ మోల్డింగ్, 3D ప్రింటింగ్, లేజర్ కట్టింగ్ మరియు మరిన్నింటితో సహా వివిధ రకాల తయారీ ప్రక్రియలను అందిస్తున్నాము. మెటీరియల్ లక్షణాలు, డిజైన్ సంక్లిష్టత మరియు ఉత్పత్తి పరిమాణం ఆధారంగా మీ ప్రాజెక్ట్ అవసరాలకు అత్యంత అనుకూలమైన పద్ధతిని నిర్ణయించడానికి మా బృందం మీతో కలిసి పని చేయవచ్చు.

- మేము మా తయారీ ప్రక్రియలను స్కేలబుల్గా రూపొందించాము, డిమాండ్ పెరిగేకొద్దీ త్వరగా ఉత్పత్తిని పెంచడానికి మాకు వీలు కల్పిస్తుంది. మీ నిర్దిష్ట అవసరాలపై ఆధారపడి, మేము చిన్న బ్యాచ్లను లేదా పెద్ద మొత్తంలో ఉత్పత్తులను సమర్థవంతంగా ఉత్పత్తి చేయగలము.

- మా క్లయింట్లలో చాలా మందికి మార్కెట్కి సమయం చాలా కీలకమని మేము అర్థం చేసుకున్నాము మరియు మా సౌకర్యవంతమైన తయారీ ప్రక్రియలు వేగవంతమైన నమూనా మరియు ఉత్పత్తి అభివృద్ధి సేవలను అందించడానికి మాకు సహాయపడతాయి. మా అధునాతన సాంకేతికత మరియు నైపుణ్యంతో, మేము అధిక-నాణ్యత ప్రోటోటైప్లను త్వరగా మరియు సమర్ధవంతంగా ఉత్పత్తి చేయగలము, భారీ ఉత్పత్తికి వెళ్లే ముందు మీ డిజైన్లను పరీక్షించడానికి మరియు మెరుగుపరచడానికి మిమ్మల్ని అనుమతిస్తుంది.

- మేము మా ఉత్పాదక ప్రక్రియల అంతటా నాణ్యత నియంత్రణకు ప్రాధాన్యతనిస్తాము మరియు ప్రతి ఉత్పత్తి మా క్లయింట్ యొక్క అంచనాలను అందుకోవడానికి లేదా మించి ఉండేలా నిర్ధారించడానికి కఠినమైన పరీక్ష మరియు తనిఖీ విధానాలను ఉపయోగిస్తాము. మా బృందం మెటీరియల్ ఎంపిక నుండి తుది తనిఖీ మరియు ధ్రువీకరణ వరకు ప్రతి ప్రక్రియ దశను పర్యవేక్షిస్తుంది.

- వశ్యత పట్ల మా నిబద్ధత మా తయారీ ప్రక్రియలకు మించి విస్తరించింది. మేము మా క్లయింట్లతో ఓపెన్ కమ్యూనికేషన్ మరియు సహకారానికి విలువనిస్తాము, వారి అవసరాలను అర్థం చేసుకోవడానికి మరియు తగిన పరిష్కారాలను అందించడానికి మమ్మల్ని అనుమతిస్తుంది. ఏవైనా సమస్యలు లేదా ప్రశ్నలను వెంటనే పరిష్కరించడానికి మా ప్రతిస్పందించే కస్టమర్ సపోర్ట్ టీమ్ ఎల్లప్పుడూ అందుబాటులో ఉంటుంది.

అధిక-నాణ్యత ముగింపు ఉత్పత్తులు

మా క్లయింట్ యొక్క అంచనాలకు అనుగుణంగా లేదా మించిన అధిక-నాణ్యత ముగింపు ఉత్పత్తులను అందించడానికి మా కంపెనీ కట్టుబడి ఉంది.

- మా కంపెనీలో, మా క్లయింట్ల యొక్క ఖచ్చితమైన ప్రమాణాలకు అనుగుణంగా అధిక-నాణ్యత ముగింపు ఉత్పత్తులను అందించడానికి మేము ప్రాధాన్యతనిస్తాము. నాణ్యత చాలా ముఖ్యమైనదని మేము అర్థం చేసుకున్నాము మరియు చివరిగా నిర్మించబడిన అత్యుత్తమ ఉత్పత్తులను అందించడం ద్వారా అంచనాలను అధిగమించడానికి ప్రయత్నిస్తాము.

- మేము ప్రతి అడుగు అత్యున్నత ప్రమాణాలకు అనుగుణంగా ఉండేలా ఉత్పత్తి అంతటా కఠినమైన నాణ్యత నియంత్రణ చర్యలను ఉపయోగిస్తాము. మెటీరియల్ ఎంపిక నుండి తయారీ మరియు అసెంబ్లీ వరకు, తుది ఉత్పత్తుల నాణ్యత మరియు సమగ్రతకు హామీ ఇవ్వడానికి మా అనుభవజ్ఞులైన బృందం ప్రతి దశను పర్యవేక్షిస్తుంది.

- మేము కఠినమైన నాణ్యత స్పెసిఫికేషన్లకు అనుగుణంగా ప్రీమియం మెటీరియల్లను మాకు అందించే విశ్వసనీయ సరఫరాదారుల నెట్వర్క్తో కలిసి పని చేస్తాము. అది లోహాలు, ప్లాస్టిక్లు, మిశ్రమాలు లేదా ఇతర ప్రత్యేక మెటీరియల్లు అయినా, మా ఉత్పత్తులలో అత్యధిక నాణ్యతను నిర్ధారించడానికి మేము ప్రసిద్ధ విక్రేతల నుండి మాత్రమే మూలం చేస్తాము.

- మేము మా తయారీ ప్రక్రియలను ఖచ్చితత్వంతో మరియు వివరాలకు శ్రద్ధతో అమలు చేస్తాము. మేము ఉత్పత్తి చేసే ప్రతి ఉత్పత్తిలో ఖచ్చితత్వం, స్థిరత్వం మరియు పునరావృతతను నిర్ధారించడానికి మేము అధునాతన సాంకేతికతలు మరియు పరికరాలను ఉపయోగిస్తాము. మా నైపుణ్యం కలిగిన సాంకేతిక నిపుణులు మరియు ఇంజనీర్లు కావలసిన నాణ్యత నుండి సంభావ్య సమస్యలు లేదా వ్యత్యాసాలను గుర్తించడానికి మరియు పరిష్కరించడానికి ఉత్పత్తిని నిశితంగా పర్యవేక్షిస్తారు.

- కస్టమర్ సంతృప్తి అనేది తుది ఉత్పత్తి యొక్క నాణ్యతపై మాత్రమే కాకుండా దాని కార్యాచరణ మరియు పనితీరుపై ఆధారపడి ఉంటుందని మేము అర్థం చేసుకున్నాము. మా ఉత్పత్తులు అవసరమైన అన్ని స్పెసిఫికేషన్లు మరియు పనితీరు అవసరాలకు అనుగుణంగా ఉన్నాయని లేదా మించిపోయాయో లేదో ధృవీకరించడానికి మేము సమగ్ర పరీక్ష మరియు ధ్రువీకరణ విధానాలను నిర్వహిస్తాము.

- నిరంతర అభివృద్ధి మా కంపెనీ యొక్క ప్రధాన సూత్రం. మేము మా క్లయింట్ల నుండి యాక్టివ్గా ఫీడ్బ్యాక్ని కోరుకుంటాము మరియు మా తయారీ ప్రక్రియలలో వారి అంతర్దృష్టులను చేర్చడానికి ప్రయత్నిస్తాము. నిరంతర అభ్యాసం మరియు మెరుగుదల సంస్కృతిని స్వీకరించడం ద్వారా, మేము మా తుది ఉత్పత్తుల నాణ్యతను స్థిరంగా పెంచుతాము.

- అధిక-నాణ్యత ముగింపు ఉత్పత్తులను అందించడంలో మా నిబద్ధత వివిధ పరిశ్రమలు మరియు రంగాలకు విస్తరించింది. అది వినియోగ వస్తువులు, ఆటోమోటివ్ భాగాలు, ఎలక్ట్రానిక్ పరికరాలు లేదా పారిశ్రామిక పరికరాలు అయినా, ప్రతి పరిశ్రమ యొక్క నిర్దిష్ట నాణ్యతా ప్రమాణాలకు అనుగుణంగా మాకు నైపుణ్యం మరియు వనరులు ఉన్నాయి.

- నాణ్యతలో రాజీ పడకుండా సకాలంలో డెలివరీ చేయడం యొక్క ప్రాముఖ్యతను మేము అర్థం చేసుకున్నాము. మా స్ట్రీమ్లైన్డ్ ప్రొడక్షన్ ప్రాసెస్లు మరియు సమర్థవంతమైన వర్క్ఫ్లోలు అత్యున్నత స్థాయి నాణ్యత నియంత్రణను కొనసాగిస్తూ ప్రాజెక్ట్ గడువులను చేరుకోవడానికి మాకు సహాయపడతాయి.

- అధిక-నాణ్యత ముగింపు ఉత్పత్తులకు మా అంకితభావం మాకు బలమైన ఖ్యాతిని మరియు నమ్మకమైన కస్టమర్ బేస్ను సంపాదించిపెట్టింది. మేము మా క్లయింట్ల సంతృప్తికి గర్వపడుతున్నాము మరియు నాణ్యత పట్ల మా నిబద్ధత మా సదుపాయాన్ని విడిచిపెట్టే ప్రతి ఉత్పత్తి అత్యంత నాణ్యత మరియు నైపుణ్యంతో ఉండేలా చూస్తుంది.

డిజైన్ ఫర్ మ్యానుఫ్యాక్చరింగ్ (DFM)

డిజైన్ ఫర్ మ్యానుఫ్యాక్చరింగ్ (DFM) అనేది ఒక సమగ్ర విధానం, ఇది ఉత్పత్తిని దాని తయారీ సామర్థ్యాన్ని మెరుగుపరచడానికి దాని రూపకల్పనను ఆప్టిమైజ్ చేయడంపై దృష్టి పెడుతుంది. DFM ఉత్పత్తి ఖర్చులను తగ్గించడం, అసెంబ్లీ సమయాన్ని తగ్గించడం మరియు డిజైన్ దశలో తయారీ ప్రక్రియలను పరిగణనలోకి తీసుకోవడం ద్వారా అధిక-నాణ్యత ముగింపు ఉత్పత్తులను నిర్ధారించడం లక్ష్యంగా పెట్టుకుంది. DFM యొక్క ప్రాముఖ్యత మరియు సూత్రాలను వివరించే కొన్ని కీలక బుల్లెట్ పాయింట్లు ఇక్కడ ఉన్నాయి:

- సరళీకృత నమూనాలు:అనవసరమైన సంక్లిష్టతను తొలగించడానికి, భాగాల సంఖ్యను తగ్గించడానికి మరియు అసెంబ్లీ ప్రక్రియలను క్రమబద్ధీకరించడానికి DFM ఉత్పత్తి డిజైన్లను సులభతరం చేస్తుంది. ఈ విధానం మెటీరియల్ వేస్ట్, అసెంబ్లీ లోపాలు మరియు ఉత్పత్తి సమయాన్ని తగ్గించడం ద్వారా ఉత్పత్తి ఖర్చులను తగ్గించడంలో సహాయపడుతుంది.

- మెటీరియల్ ఎంపిక: తయారీ ప్రక్రియలతో అనుకూలతను నిర్ధారించడానికి DFMలో సరైన ఎంపిక అవసరం. మెటీరియల్ లభ్యత, ధర, బలం మరియు కల్పన సౌలభ్యం వంటి అంశాలను డిజైనర్లు తప్పనిసరిగా పరిగణించాలి. ఉత్పాదక సామర్థ్యాలకు అనుగుణంగా ఉండే పదార్థాలను ఎంచుకోవడం వల్ల మొత్తం ఉత్పత్తి సామర్థ్యాన్ని గణనీయంగా మెరుగుపరుస్తుంది.

- అసెంబ్లీ కోసం డిజైన్ (DFA):DFA అనేది DFM యొక్క కీలకమైన అంశం, ఇది సులభమైన మరియు సమర్థవంతమైన సమూహాల కోసం ఉత్పత్తుల రూపకల్పనపై దృష్టి పెడుతుంది. ఇది పార్ట్ ఓరియంటేషన్, కాంపోనెంట్ల స్టాండర్డైజేషన్ మరియు మాడ్యులర్ డిజైన్ల వంటి అంశాలను పరిగణనలోకి తీసుకుంటుంది. DFA లేబర్ ఖర్చులను తగ్గిస్తుంది, ఉత్పత్తి నాణ్యతను మెరుగుపరుస్తుంది మరియు అసెంబ్లీ ప్రక్రియలను ఆప్టిమైజ్ చేయడం ద్వారా ఉత్పత్తి లీడ్ టైమ్లను తగ్గిస్తుంది.

- సహనం మరియు సరిపోయే పరిగణనలు: DFMలో, డిజైనర్లు సరైన అసెంబ్లీ మరియు కార్యాచరణను నిర్ధారించడానికి భాగాల మధ్య సహనం మరియు సరిపోతుందని జాగ్రత్తగా పరిశీలిస్తారు. తగిన సహనాలను నిర్వచించడం ద్వారా, డిజైనర్లు అసెంబ్లీ సమస్యల సంభావ్యతను తగ్గించవచ్చు, పార్ట్ పరస్పర మార్పిడిని మెరుగుపరచవచ్చు మరియు తయారీ సమయంలో పునర్నిర్మాణం లేదా సర్దుబాట్ల అవసరాన్ని తగ్గించవచ్చు.

తయారీ ప్రక్రియ అనుకూలత: DFM ఎంచుకున్న తయారీ ప్రక్రియల సామర్థ్యాలు మరియు పరిమితులను పరిగణనలోకి తీసుకుంటుంది. సమర్థవంతమైన ఉత్పత్తిని నిర్ధారించడానికి, డిజైనర్లు ఇంజెక్షన్ మౌల్డింగ్, మ్యాచింగ్ లేదా కాస్టింగ్ వంటి వివిధ తయారీ పద్ధతుల యొక్క పరిమితులను అర్థం చేసుకోవాలి మరియు తయారీ ప్రక్రియలు త్వరగా ఉత్పత్తి చేయగల ఉత్పత్తులను రూపొందించాలి.

- టెస్టబిలిటీ కోసం డిజైన్ (DFT):DFT అనేది DFM యొక్క ముఖ్యమైన అంశం, ఇది సమర్థవంతమైన పరీక్ష మరియు నాణ్యత నియంత్రణ కోసం అంతర్నిర్మిత లక్షణాలతో ఉత్పత్తుల రూపకల్పనపై దృష్టి పెడుతుంది. టెస్ట్ పాయింట్లు, ప్రోబ్స్ కోసం యాక్సెస్ లేదా స్వీయ-నిర్ధారణ సామర్థ్యాలు వంటి ఫీచర్లను చేర్చడం ద్వారా, DFT తయారీ సమయంలో సమర్థవంతమైన పరీక్షను అనుమతిస్తుంది, మార్కెట్కు చేరే లోపభూయిష్ట ఉత్పత్తుల సంభావ్యతను తగ్గిస్తుంది.

ప్రోటోటైపింగ్ సేవలు

ప్రోటోటైపింగ్ సేవలు తమ ఆలోచనలకు జీవం పోయడానికి మరియు భారీ ఉత్పత్తికి ముందు వారి డిజైన్లను ధృవీకరించాలని చూస్తున్న కంపెనీలు మరియు వ్యక్తుల కోసం విలువైన పరిష్కారాన్ని అందిస్తాయి. ఈ సేవలు అనేక రకాల సామర్థ్యాలను కలిగి ఉంటాయి, ఇది తుది ఉత్పత్తిని పోలి ఉండే ఫంక్షనల్ ప్రోటోటైప్లను రూపొందించడానికి అనుమతిస్తుంది. ప్రోటోటైపింగ్ సేవల యొక్క ప్రాముఖ్యత మరియు ప్రయోజనాలను హైలైట్ చేసే కొన్ని కీలక బుల్లెట్ పాయింట్లు ఇక్కడ ఉన్నాయి:

- పునరావృత రూపకల్పన ప్రక్రియ:ప్రోటోటైపింగ్ సేవలు పునరుక్తి రూపకల్పన విధానాన్ని ప్రారంభిస్తాయి, డిజైనర్లు వారి భావనలను బహుళ పునరావృతాల ద్వారా మెరుగుపరచడానికి మరియు మెరుగుపరచడానికి అనుమతిస్తుంది. ప్రోటోటైప్లను త్వరగా సృష్టించడం మరియు పరీక్షించడం ద్వారా, డిజైనర్లు డిజైన్ లోపాలను గుర్తించగలరు, అవసరమైన సర్దుబాట్లు చేయగలరు మరియు తుది ఉత్పత్తి యొక్క కార్యాచరణ మరియు సౌందర్యాన్ని ఆప్టిమైజ్ చేయవచ్చు.

- భావన రుజువు: ప్రోటోటైప్లు ఒక భావన యొక్క సాధ్యత మరియు సంభావ్య విజయానికి స్పష్టమైన సాక్ష్యం. ఫంక్షనల్ ప్రోటోటైప్ను సృష్టించడం ద్వారా, ఆవిష్కర్తలు మరియు వ్యవస్థాపకులు పెట్టుబడిదారులు, వాటాదారులు లేదా సంభావ్య కస్టమర్లకు వారి ఆలోచనల సాధ్యతను ప్రదర్శించగలరు. భావన యొక్క ఈ రుజువు నిధులను పొందే అవకాశాలను గణనీయంగా పెంచుతుంది లేదా తదుపరి అభివృద్ధికి మద్దతును పొందుతుంది.

- డిజైన్ ధ్రువీకరణ మరియు పరీక్ష:ప్రోటోటైపింగ్ సేవలు పూర్తి స్థాయి ఉత్పత్తికి ముందు ఉత్పత్తి డిజైన్లను పరీక్షించడానికి మరియు ధృవీకరించడానికి అవకాశాన్ని అందిస్తాయి. ఫంక్షనల్ ప్రోటోటైప్లు వాస్తవ-ప్రపంచ పరీక్ష, వినియోగదారు అభిప్రాయం మరియు పనితీరు మూల్యాంకనం కోసం అనుమతిస్తాయి. డిజైన్ లోపాలను ప్రారంభంలోనే గుర్తించడం మరియు పరిష్కరించడం ద్వారా, ప్రోటోటైపింగ్ సేవలు నష్టాలను తగ్గించడానికి, ఖర్చులను తగ్గించడానికి మరియు తుది ఉత్పత్తి యొక్క మొత్తం నాణ్యతను మెరుగుపరచడంలో సహాయపడతాయి.

- అనుకూలీకరణ మరియు వ్యక్తిగతీకరణ:ప్రోటోటైపింగ్ సేవలు నిర్దిష్ట అవసరాలకు అనుగుణంగా అనుకూల-రూపకల్పన చేసిన నమూనాలను రూపొందించడానికి సౌలభ్యాన్ని అందిస్తాయి. ఇది ప్రత్యేకమైన ఆకారం, పరిమాణం లేదా కార్యాచరణ అయినా, ఈ సేవలు డిజైనర్లు వివిధ అవకాశాలను అన్వేషించడానికి మరియు వారి దృష్టిని ఖచ్చితంగా సూచించే నమూనాలను అభివృద్ధి చేయడానికి అనుమతిస్తాయి. ఈ అనుకూలీకరణ అంశం ఆవిష్కరణను సులభతరం చేస్తుంది మరియు అత్యంత వ్యక్తిగతీకరించిన ఉత్పత్తుల అభివృద్ధిని ప్రోత్సహిస్తుంది.

- సమయం మరియు ఖర్చు ఆదా:ప్రోటోటైపింగ్ సేవలను ఉపయోగించడం వలన ఉత్పత్తి అభివృద్ధి సమయంలో గణనీయమైన సమయం మరియు ఖర్చు ఆదా అవుతుంది. నమూనా సమస్యలను ముందుగానే గుర్తించడం ద్వారా భారీ ఉత్పత్తి సమయంలో ఖరీదైన రీవర్క్ మరియు పునర్విమర్శలను నిరోధించడంలో ప్రోటోటైప్లు సహాయపడతాయి. అదనంగా, 3D ప్రింటింగ్ వంటి వేగవంతమైన ప్రోటోటైపింగ్ టెక్నిక్లు వేగవంతమైన టర్న్అరౌండ్ టైమ్లను ఎనేబుల్ చేస్తాయి, సమయాన్ని మార్కెట్కి తగ్గిస్తాయి మరియు శీఘ్ర పునరావృత్తులు కోసం అనుమతిస్తాయి.

- సహకారం మరియు కమ్యూనికేషన్:నమూనాలు డిజైనర్లు, ఇంజనీర్లు మరియు వాటాదారుల మధ్య ఆచరణాత్మక కమ్యూనికేషన్ సాధనాలు. వారు మరింత పారదర్శక కమ్యూనికేషన్ మరియు మెరుగైన సహకారాన్ని అనుమతించే ఉత్పత్తి యొక్క స్పష్టమైన ప్రాతినిధ్యాన్ని అందిస్తారు. ప్రోటోటైప్లు నిర్మాణాత్మక అభిప్రాయాన్ని సులభతరం చేస్తాయి, అంచనాలను సమలేఖనం చేస్తాయి మరియు తుది ఉత్పత్తి యొక్క రూపాన్ని మరియు కార్యాచరణపై భాగస్వామ్య అవగాహనను కలిగి ఉన్న ప్రతి ఒక్కరినీ నిర్ధారిస్తుంది.

తక్కువ వాల్యూమ్ తయారీకి అందుబాటులో ఉన్న మెటీరియల్లు మరియు ప్రక్రియలు

మా కంపెనీ తక్కువ పరిమాణంలో తయారీకి సంబంధించిన పదార్థాలు మరియు ప్రక్రియల యొక్క సమగ్ర శ్రేణిని అందిస్తుంది.

- మా కంపెనీ తక్కువ వాల్యూమ్ తయారీకి ప్రత్యేకంగా రూపొందించిన విస్తృత శ్రేణి పదార్థాలు మరియు ప్రక్రియలను అందిస్తుంది. మీకు చిన్న బ్యాచ్ ఉత్పత్తి లేదా ప్రోటోటైపింగ్ అవసరం అయినా, మేము అధిక-నాణ్యత ప్రమాణాలను కొనసాగిస్తూనే మీ ప్రత్యేక అవసరాలను తీర్చగలము.

- మా పదార్థాల ఎంపికలో తక్కువ వాల్యూమ్ తయారీకి తగిన విభిన్న ఎంపికలు ఉన్నాయి. అల్యూమినియం మరియు స్టీల్ వంటి సాంప్రదాయ లోహాల నుండి అధునాతన మిశ్రమాలు మరియు ప్లాస్టిక్ల వరకు, మేము వివిధ రకాల ఉత్పత్తి లక్షణాలు మరియు పనితీరు అవసరాలకు అనుగుణంగా ఉంటాము.

- లోహాలు మరియు ప్లాస్టిక్లతో పాటు, సిరామిక్స్, ఎలాస్టోమర్లు మరియు టెక్స్టైల్స్ వంటి మెటీరియల్స్లో మేము ప్రత్యేకత కలిగి ఉన్నాము, వివిధ పరిశ్రమలు మరియు అప్లికేషన్లను అందించడానికి మమ్మల్ని అనుమతిస్తుంది. మీ ప్రాజెక్ట్ అవసరాలకు తగిన మెటీరియల్లను ఎంచుకోవడంలో మా మెటీరియల్ నిపుణులు మీకు మార్గనిర్దేశం చేయవచ్చు.

- మేము మా తక్కువ వాల్యూమ్ తయారీ ప్రక్రియలను అనువైనవిగా మరియు సమర్ధవంతంగా రూపొందించాము, నాణ్యత రాజీ పడకుండా ఖర్చుతో కూడిన ఉత్పత్తిని అనుమతిస్తుంది. ఖచ్చితమైన మరియు పునరావృత ఫలితాలను సాధించడానికి మేము CNC మ్యాచింగ్, 3D ప్రింటింగ్, ఇంజెక్షన్ మోల్డింగ్ మరియు వాక్యూమ్ కాస్టింగ్ వంటి అధునాతన సాంకేతికతలను ఉపయోగిస్తాము.

- CNC మ్యాచింగ్ ముఖ్యంగా తక్కువ వాల్యూమ్ తయారీకి బాగా సరిపోతుంది, ఎందుకంటే ఇది అధిక ఖచ్చితత్వం మరియు బహుముఖ ప్రజ్ఞను అందిస్తుంది. మా అత్యాధునిక పరికరాలు మరియు నైపుణ్యం కలిగిన మెషినిస్ట్లతో, మేము గట్టి సహనంతో సంక్లిష్ట భాగాలను సమర్ధవంతంగా ఉత్పత్తి చేయవచ్చు.

- 3D ప్రింటింగ్, లేదా సంకలిత తయారీ, తక్కువ వాల్యూమ్ ఉత్పత్తికి మరొక ప్రసిద్ధ ఎంపిక. ఇది వేగవంతమైన నమూనా మరియు పునరావృత రూపకల్పన మార్పులను అనుమతిస్తుంది, ప్రధాన సమయాలు మరియు ఖర్చులను తగ్గిస్తుంది. మేము విభిన్న మెటీరియల్ మరియు డైమెన్షనల్ అవసరాలను తీర్చడానికి సెలెక్టివ్ లేజర్ సింటరింగ్ (SLS) మరియు ఫ్యూజ్డ్ డిపాజిషన్ మోడలింగ్ (FDM)తో సహా వివిధ 3D ప్రింటింగ్ టెక్నాలజీలను ఉపయోగిస్తాము.

- ఇంజెక్షన్ మౌల్డింగ్ అనేది ప్లాస్టిక్ భాగాల తక్కువ వాల్యూమ్ తయారీకి ఒక అద్భుతమైన ఎంపిక. మా మోల్డ్ డిజైన్ మరియు టూలింగ్ నైపుణ్యాన్ని ఉపయోగించడం ద్వారా, మేము స్థిరమైన కొలతలు మరియు ఉపరితల ముగింపులతో అధిక-నాణ్యత భాగాలను ఉత్పత్తి చేయవచ్చు.

- వాక్యూమ్ కాస్టింగ్ అనేది అధిక-నాణ్యత ప్రోటోటైప్ల చిన్న బ్యాచ్లు లేదా తుది వినియోగ భాగాలను తయారు చేయడానికి తక్కువ ఖర్చుతో కూడుకున్న పరిష్కారం. ఈ ప్రక్రియ వివిధ పదార్థాలను ఉపయోగించడాన్ని అనుమతిస్తుంది మరియు క్లిష్టమైన వివరాలు మరియు అల్లికలను ఖచ్చితంగా ప్రతిబింబిస్తుంది.

- ప్రతి ఉత్పత్తి మీ అంచనాలకు అనుగుణంగా లేదా మించి ఉండేలా చూసుకోవడానికి మేము తక్కువ వాల్యూమ్ తయారీ ప్రక్రియ అంతటా నాణ్యత నియంత్రణ మరియు కఠినమైన పరీక్షలకు ప్రాధాన్యతనిస్తాము. మా అనుభవజ్ఞులైన బృందం మెటీరియల్ ఎంపిక మరియు ప్రాసెస్ ఆప్టిమైజేషన్ నుండి తుది తనిఖీ మరియు ధ్రువీకరణ వరకు ప్రతి దశను పర్యవేక్షిస్తుంది.

- తక్కువ వాల్యూమ్ తయారీ యొక్క ప్రత్యేక సవాళ్లు మరియు అవసరాలను మేము అర్థం చేసుకున్నాము మరియు మా అంకితభావంతో కూడిన బృందం సమయానికి మరియు బడ్జెట్లో అసాధారణమైన ఫలితాలను అందించడానికి కట్టుబడి ఉంది. మీకు కొన్ని ప్రోటోటైప్లు లేదా పరిమిత ఉత్పత్తి అమలు కావాలన్నా, మేము మీ నిర్దిష్ట అవసరాలను తీర్చడానికి మరియు అత్యధిక స్థాయి కస్టమర్ సంతృప్తిని అందించడానికి మా పదార్థాలు మరియు ప్రక్రియలను రూపొందిస్తాము.

ఇంజెక్షన్ మోల్డింగ్

ఇంజెక్షన్ మౌల్డింగ్ అనేది విస్తృతంగా ఉపయోగించే తయారీ ప్రక్రియ, ఇందులో కరిగిన పదార్థాన్ని అచ్చులోకి ఇంజెక్ట్ చేయడం ద్వారా ప్లాస్టిక్ భాగాలను సృష్టించడం ఉంటుంది. ఇది అనేక ప్రయోజనాలను అందిస్తుంది, ఇది సామూహిక ఉత్పత్తికి ఒక ప్రసిద్ధ ఎంపిక. ఇంజెక్షన్ మౌల్డింగ్ యొక్క ప్రాముఖ్యత మరియు ప్రయోజనాలను హైలైట్ చేసే కొన్ని కీలక బుల్లెట్ పాయింట్లు ఇక్కడ ఉన్నాయి:

- పాండిత్యము:ఇంజెక్షన్ మౌల్డింగ్ భాగం రూపకల్పన మరియు సంక్లిష్టతకు సంబంధించి అసాధారణమైన బహుముఖ ప్రజ్ఞను అందిస్తుంది. ఇది సన్నని గోడలు, అండర్కట్లు మరియు సంక్లిష్ట జ్యామితితో సహా వివిధ ఆకారాలు, పరిమాణాలు మరియు లక్షణాలతో క్లిష్టమైన మరియు వివరణాత్మక భాగాలను ఉత్పత్తి చేయగలదు. ఈ బహుముఖ ప్రజ్ఞ నిర్దిష్ట అవసరాలకు అనుగుణంగా అనుకూలీకరించిన ఉత్పత్తులను రూపొందించడానికి అనుమతిస్తుంది.

- ఖర్చుతో కూడిన ఉత్పత్తి:పెద్ద-స్థాయి ఉత్పత్తి పరుగుల కోసం ఇంజెక్షన్ మౌల్డింగ్ అత్యంత సమర్థవంతమైనది. మేము ప్రారంభ అచ్చును సృష్టించిన తర్వాత, ఉత్పత్తి వేగంగా మరియు మరింత ఖర్చుతో కూడుకున్నదిగా మారుతుంది. అధిక ఉత్పత్తి వేగం మరియు బహుళ భాగాలను ఏకకాలంలో ఉత్పత్తి చేయగల సామర్థ్యం ప్రతి-యూనిట్ ధరను గణనీయంగా తగ్గిస్తుంది, ఇది అధిక-వాల్యూమ్ తయారీకి ఆర్థిక ఎంపికగా మారుతుంది.

- మెటీరియల్ వైవిధ్యం:ఇంజెక్షన్ మౌల్డింగ్ విస్తృత శ్రేణి థర్మోప్లాస్టిక్ మరియు థర్మోసెట్టింగ్ మెటీరియల్లకు మద్దతు ఇస్తుంది, డిజైనర్లు తమ అప్లికేషన్ల కోసం చాలా సరిఅయిన పదార్థాన్ని ఎంచుకోవడానికి అనుమతిస్తుంది. వశ్యత, దృఢత్వం, పారదర్శకత లేదా వేడి మరియు రసాయనాలకు నిరోధకత వంటి విభిన్న లక్షణాలతో కూడిన పదార్థాలు విభిన్న కార్యాచరణలతో భాగాలను ఉత్పత్తి చేయగలవు.

- స్థిరత్వం మరియు నాణ్యత:ఇంజెక్షన్ మౌల్డింగ్ అద్భుతమైన భాగం అనుగుణ్యత మరియు డైమెన్షనల్ ఖచ్చితత్వాన్ని నిర్ధారిస్తుంది. ప్రక్రియ యొక్క స్వయంచాలక స్వభావం మానవ లోపాన్ని తగ్గిస్తుంది, ఫలితంగా స్థిరమైన మరియు పునరావృతమయ్యే ఉత్పత్తి. అదనంగా, క్లోజ్డ్ అచ్చు వ్యవస్థ అచ్చు పరిస్థితులపై ఖచ్చితమైన నియంత్రణను అందిస్తుంది, గట్టి సహనం మరియు కనిష్ట లోపాలతో అధిక-నాణ్యత భాగాలను ఉత్పత్తి చేయడానికి అనుమతిస్తుంది.

- అధిక ఉత్పత్తి సామర్థ్యం:ఇంజెక్షన్ మౌల్డింగ్ వేగవంతమైన ఉత్పత్తి చక్రాలను అందిస్తుంది, సాపేక్షంగా తక్కువ వ్యవధిలో భాగాల యొక్క అధిక ఉత్పత్తిని అనుమతిస్తుంది. ప్రక్రియను ఆటోమేట్ చేసే సామర్థ్యంతో శీఘ్ర చక్ర సమయాలను కలపడం ద్వారా, వ్యాపారాలు పెరిగిన ఉత్పాదకతను మరియు మెరుగైన మొత్తం ఉత్పత్తి సామర్థ్యాన్ని సాధించగలవు. ఈ సామర్థ్యం ఇంజెక్షన్ మోల్డింగ్ను డిమాండ్ చేసే ఉత్పత్తి సమయపాలనలను చేరుకోవడానికి ఆదర్శవంతమైన ఎంపికగా చేస్తుంది.

- తయారీ కోసం డిజైన్ (DFM) అనుకూలత:ఇంజెక్షన్ మౌల్డింగ్ డిజైన్ ఫర్ మాన్యుఫ్యాక్చరింగ్ (DFM) సూత్రాలతో బాగా సమలేఖనం చేయబడింది. DFM అభ్యాసాల కోసం ఒక అద్భుతమైన ఎంపిక, దాని సామర్థ్యాలలో సంక్లిష్టమైన ఆకృతులను సృష్టించడం, మెటీరియల్ వినియోగాన్ని ఆప్టిమైజ్ చేయడం మరియు స్నాప్ ఫిట్లు లేదా లివింగ్ హింగ్ల వంటి లక్షణాలను చేర్చడం వంటివి ఉన్నాయి. రూపకర్తలు తయారీ సామర్థ్యాన్ని మెరుగుపరచడానికి, ఖర్చులను తగ్గించడానికి మరియు ఉత్పత్తి సామర్థ్యాన్ని మెరుగుపరచడానికి ఈ సామర్థ్యాలను ఉపయోగించుకోవచ్చు.

CNC మెషనింగ్

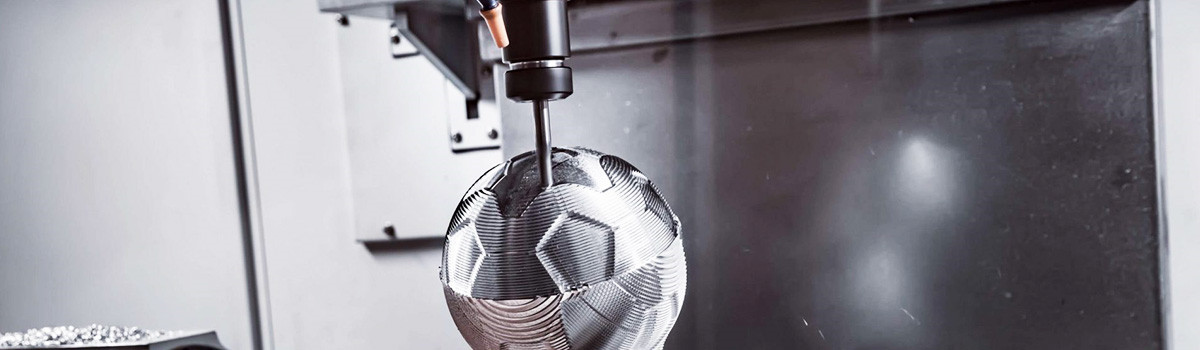

CNC మ్యాచింగ్, లేదా కంప్యూటర్ న్యూమరికల్ కంట్రోల్ మ్యాచింగ్, మెటల్, ప్లాస్టిక్ లేదా కలప వంటి ముడి పదార్థాల నుండి ఖచ్చితమైన మరియు సంక్లిష్టమైన భాగాలను రూపొందించడానికి ఉపయోగించే ప్రక్రియ. ఈ తయారీ ప్రక్రియలో భాగం యొక్క 3D మోడల్ను రూపొందించడానికి కంప్యూటర్-ఎయిడెడ్ డిజైన్ (CAD) సాఫ్ట్వేర్ను ఉపయోగించడం ఉంటుంది, ఇది మెషిన్ కోడ్గా మార్చబడుతుంది మరియు CNC మెషీన్ను నియంత్రించడానికి ఉపయోగించబడుతుంది. CNC మ్యాచింగ్లో ఏరోస్పేస్ మరియు ఆటోమోటివ్ పరిశ్రమల నుండి వినియోగదారు ఉత్పత్తులు మరియు వైద్య పరికరాల వరకు అనేక అప్లికేషన్లు ఉన్నాయి.

CNC మ్యాచింగ్ ప్రక్రియ అనేక దశలను కలిగి ఉంటుంది, వీటిలో:

- రూపకల్పన: CNC మ్యాచింగ్లో మొదటి దశ CAD సాఫ్ట్వేర్ను ఉపయోగించి భాగం యొక్క 3D మోడల్ను రూపొందించడం. మేము ఈ మోడల్ను మెషిన్ కోడ్గా మారుస్తాము, దీనిని మేము CNC మెషీన్ని నియంత్రించడానికి ఉపయోగిస్తాము.

- మెటీరియల్ ఎంపిక: బలం, మన్నిక మరియు వేడి నిరోధకత వంటి తుది భాగం యొక్క కావలసిన లక్షణాల ఆధారంగా ముడి పదార్థం ఎంపిక చేయబడుతుంది.

- మెషిన్ సెటప్: మేము మెషిన్ కోడ్తో CNC మెషీన్ను ప్రోగ్రామ్ చేస్తాము మరియు యంత్రంలో ముడి పదార్థాన్ని భద్రపరుస్తాము.

- మ్యాచింగ్: CNC యంత్రం యంత్రం కోడ్ ప్రకారం ముడి పదార్థం నుండి పదార్థాన్ని తొలగించడానికి డ్రిల్స్, లాత్లు మరియు మిల్లులు వంటి వివిధ సాధనాలను ఉపయోగిస్తుంది. ఈ ప్రక్రియ ఖచ్చితమైనది మరియు సంక్లిష్టమైన ఆకారాలు మరియు లక్షణాలను సృష్టించగలదు.

- శుద్ధి చేయబడిన తరువాత: మ్యాచింగ్ పూర్తయిన తర్వాత, కావలసిన ముగింపు మరియు ఆకృతిని సాధించడానికి భాగానికి ఇసుక వేయడం లేదా పాలిష్ చేయడం వంటి పోస్ట్-ప్రాసెసింగ్ అవసరం కావచ్చు.

CNC మ్యాచింగ్ యొక్క ప్రయోజనాలు చాలా ఉన్నాయి, వీటిలో:

- ప్రెసిషన్: CNC మ్యాచింగ్ ఖచ్చితమైనది మరియు 0.001 అంగుళాల కంటే తక్కువ టాలరెన్స్లతో భాగాలను సృష్టించగలదు.

- సమర్థత: CNC మ్యాచింగ్ అనేది అత్యంత సమర్థవంతమైన తయారీ ప్రక్రియ, ఇది త్వరగా మరియు ఖచ్చితంగా భాగాలను ఉత్పత్తి చేయగలదు.

- అనుకూలీకరణ:CNC మ్యాచింగ్ నిర్దిష్ట అవసరాలు మరియు ప్రాధాన్యతలకు అనుగుణంగా అత్యంత అనుకూలీకరించిన భాగాలను ఉత్పత్తి చేస్తుంది.

- సంక్లిష్టత:CNC మ్యాచింగ్ అత్యంత సంక్లిష్టమైన ఆకారాలు మరియు డిజైన్లను సృష్టించగలదు, ఇవి సాంప్రదాయ తయారీ పద్ధతులను ఉపయోగించి ఉత్పత్తి చేయడం కష్టం లేదా అసాధ్యం.

- క్రమబద్ధత: CNC మ్యాచింగ్ అధిక స్థాయి అనుగుణ్యతతో భాగాలను ఉత్పత్తి చేస్తుంది, ప్రతి భాగం ఖచ్చితమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉండేలా చూస్తుంది.

CNC మ్యాచింగ్ వివిధ పరిశ్రమలలో విస్తృతమైన అప్లికేషన్లను కలిగి ఉంది, వీటిలో:

- ఏరోస్పేస్:మేము విమానం ఇంజిన్లు, రెక్కలు మరియు ల్యాండింగ్ గేర్ భాగాలను ఉత్పత్తి చేయడానికి CNC మ్యాచింగ్ని ఉపయోగిస్తాము.

- ఆటోమోటివ్: ఇంజిన్లు, ట్రాన్స్మిషన్లు మరియు చట్రం కోసం భాగాలను తయారు చేయడానికి మేము CNC మ్యాచింగ్ని ఉపయోగిస్తాము.

- వైద్యం: CNC మ్యాచింగ్ శస్త్రచికిత్సా పరికరాలు, ఇంప్లాంట్లు మరియు ప్రోస్తేటిక్లను తయారు చేస్తుంది.

- వినియోగదారు ఉత్పత్తులు:మేము స్మార్ట్ఫోన్ కేసుల నుండి వంటగది ఉపకరణాల వరకు ప్రతిదీ ఉత్పత్తి చేయడానికి CNC మ్యాచింగ్ని ఉపయోగిస్తాము.

- ఆర్కిటెక్చర్: మేము భవనం భాగాలు మరియు అలంకరణ లక్షణాలను ఉత్పత్తి చేయడానికి CNC మ్యాచింగ్ని ఉపయోగిస్తాము.

3D ప్రింటింగ్

3D ప్రింటింగ్, సంకలిత తయారీ అని కూడా పిలుస్తారు, ఇది ఇటీవల ఉత్పాదక పరిశ్రమను మార్చిన ఒక విప్లవాత్మక సాంకేతికత. ఈ ప్రక్రియలో లేయరింగ్ మెటీరియల్ ఉంటుంది, సాధారణంగా ప్లాస్టిక్ లేదా మెటల్, అది కావలసిన ఆకారాన్ని ఏర్పరుచుకునే వరకు, భౌతిక వస్తువును సృష్టించే వరకు. 3D ప్రింటింగ్లో ప్రోటోటైపింగ్ మరియు ప్రొడక్ట్ డెవలప్మెంట్ నుండి మెడికల్ ఇంప్లాంట్లు మరియు అనుకూలీకరించిన వినియోగదారు ఉత్పత్తుల ఉత్పత్తి వరకు విస్తృత శ్రేణి అప్లికేషన్లు ఉన్నాయి.

3D ప్రింటింగ్ ప్రక్రియ అనేక దశలను కలిగి ఉంటుంది, వీటిలో:

- రూపకల్పన: 3D ప్రింటింగ్లో మొదటి దశ కంప్యూటర్-ఎయిడెడ్ డిజైన్ (CAD) సాఫ్ట్వేర్ను ఉపయోగించి కావలసిన వస్తువు యొక్క డిజిటల్ మోడల్ను రూపొందించడం. అప్పుడు, మేము ఈ మోడల్ను 3D ప్రింటర్కు అప్లోడ్ చేస్తాము.

- ప్రింటింగ్: 3D ప్రింటర్, సాధారణంగా ప్లాస్టిక్ లేదా మెటల్ యొక్క పలుచని పొరను సృష్టించడం ద్వారా ప్రింటింగ్ ప్రక్రియను ప్రారంభిస్తుంది మరియు వేడి లేదా అంటుకునే వాటిని ఉపయోగించి మునుపటి పొరతో కలపడం ద్వారా ప్రారంభమవుతుంది. మేము మొత్తం వస్తువును రూపొందించే వరకు మేము ఈ ప్రక్రియను పొరల వారీగా పునరావృతం చేస్తాము.

- శుద్ధి చేయబడిన తరువాత: ప్రింటింగ్ పూర్తయిన తర్వాత, కావలసిన ముగింపు మరియు ఆకృతిని సాధించడానికి ఆబ్జెక్ట్కు ఇసుక వేయడం లేదా పాలిష్ చేయడం వంటి పోస్ట్-ప్రాసెసింగ్ అవసరం కావచ్చు.

3D ప్రింటింగ్ యొక్క ప్రయోజనాలు చాలా ఉన్నాయి, వీటిలో:

- అనుకూలీకరణ:3D ప్రింటింగ్ నిర్దిష్ట అవసరాలు మరియు ప్రాధాన్యతలకు అనుగుణంగా అత్యంత అనుకూలీకరించిన ఉత్పత్తులను రూపొందించడానికి మాకు సహాయపడుతుంది.

- తొందర:3D ప్రింటింగ్ అనేది వేగవంతమైన ప్రోటోటైపింగ్ ప్రక్రియ, ఇది డిజిటల్ మోడల్ నుండి భౌతిక వస్తువును త్వరగా ఉత్పత్తి చేయగలదు.

- సమర్థవంతమైన ధర:3D ప్రింటింగ్ అనేది ఖర్చుతో కూడుకున్న తయారీ ప్రక్రియ, ముఖ్యంగా చిన్న ఉత్పత్తి పరుగులు లేదా అనుకూలీకరించిన ఉత్పత్తుల కోసం.

- సంక్లిష్టత: 3D ప్రింటింగ్ అత్యంత సంక్లిష్టమైన ఆకారాలు మరియు డిజైన్లను సృష్టించగలదు, ఇవి సాంప్రదాయ తయారీ పద్ధతులను ఉపయోగించి ఉత్పత్తి చేయడం కష్టం లేదా అసాధ్యం.

- వ్యర్థాల తగ్గింపు: 3డి ప్రింటింగ్ వస్తువును రూపొందించడానికి అవసరమైన మెటీరియల్ని మాత్రమే ఉపయోగించి వ్యర్థాలను తగ్గిస్తుంది.

3D ప్రింటింగ్ వివిధ పరిశ్రమలలో విస్తృత శ్రేణి అనువర్తనాలను కలిగి ఉంది, వాటితో సహా:

- తయారీ: మేము ప్రోటోటైపింగ్, ఉత్పత్తి అభివృద్ధి మరియు చిన్న ఉత్పత్తి పరుగుల కోసం 3D ప్రింటింగ్ని ఉపయోగించవచ్చు.

- వైద్యం: 3D ప్రింటింగ్ ప్రణాళిక మరియు శిక్షణ ప్రయోజనాల కోసం అనుకూలీకరించిన ప్రోస్తేటిక్స్, ఇంప్లాంట్లు మరియు శస్త్రచికిత్స నమూనాలను ఉత్పత్తి చేయగలదు.

- ఆర్కిటెక్చర్: స్కేల్ మోడల్లు మరియు బిల్డింగ్ కాంపోనెంట్లను రూపొందించడానికి మేము 3D ప్రింటింగ్ని ఉపయోగించవచ్చు.

- ఫ్యాషన్: 3D ప్రింటింగ్ ప్రత్యేకమైన, అనుకూలీకరించిన దుస్తులు మరియు ఉపకరణాలను సృష్టించగలదు.

- చదువు: డిజైన్ మరియు ఇంజనీరింగ్ భావనలను బోధించడానికి పాఠశాలల్లో 3D ప్రింటింగ్ను ఉపయోగించవచ్చు.

షీట్ మెటల్ ఫాబ్రికేషన్

షీట్ మెటల్ ఫాబ్రికేషన్ అనేది ఒక తయారీ ప్రక్రియ, ఇందులో మెటల్ షీట్లను వివిధ నిర్మాణాలు మరియు ఉత్పత్తులుగా రూపొందించడం ఉంటుంది. ఈ ప్రక్రియ కటింగ్, బెండింగ్, పంచింగ్ మరియు వెల్డింగ్ పద్ధతులను మిళితం చేసి మెటల్ యొక్క ఫ్లాట్ షీట్లను వివిధ ఆకారాలు, పరిమాణాలు మరియు డిజైన్లుగా మారుస్తుంది. నిర్మాణం నుండి ఆటోమోటివ్ వరకు బహుళ పరిశ్రమలు, షీట్ మెటల్ తయారీని ఉపయోగించుకుంటాయి మరియు గృహోపకరణాలు మరియు ఎలక్ట్రానిక్ పరికరాలతో సహా అనేక రోజువారీ వస్తువులను ఉత్పత్తి చేయడం చాలా కీలకం.

షీట్ మెటల్ తయారీ ప్రక్రియ అనేక దశలను కలిగి ఉంటుంది, వీటిలో:

- రూపకల్పన:షీట్ మెటల్ తయారీలో మొదటి దశ కావలసిన ఉత్పత్తి కోసం ఒక ప్రణాళికను రూపొందించడం. వ్యాపారాలు ఖచ్చితమైన కొలతలు మరియు స్పెసిఫికేషన్లను సాధించడానికి కంప్యూటర్-ఎయిడెడ్ టెక్నిక్ (CAD) సాఫ్ట్వేర్ను ఉపయోగించుకోవచ్చు.

- కట్టింగ్:డిజైన్ను ఖరారు చేసిన తర్వాత, తయారీదారులు లేజర్ లేదా వాటర్ జెట్ వంటి వివిధ పద్ధతులను ఉపయోగించి మెటల్ షీట్ను అవసరమైన పరిమాణం మరియు ఆకృతిలో కట్ చేస్తారు.

- వంచటం: తదుపరి దశ మెటల్ షీట్ను కావలసిన ఆకారంలోకి మార్చడం. తయారీదారులు మెటల్లో ఖచ్చితమైన కోణాలు మరియు వక్రతలను సృష్టించడానికి ప్రెస్ బ్రేక్ల వంటి ప్రత్యేక సాధనాలను ఉపయోగిస్తారు.

- గుద్దడం:లోహంలో రంధ్రాలు లేదా ఇతర ఆకృతులను సృష్టించేందుకు పంచింగ్ పద్ధతులు ఉపయోగించబడతాయి. డిజైన్ యొక్క సంక్లిష్టతను బట్టి వీటిలో స్టాంపింగ్ లేదా డ్రిల్లింగ్ ఉంటాయి.

వెల్డింగ్: చివరగా, తయారీదారులు తుది ఉత్పత్తిని సృష్టించడానికి వివిధ మెటల్ ముక్కలను కలిపి వెల్డ్ చేస్తారు. లోహాన్ని అధిక వేడికి గురిచేయడం ద్వారా, మేము దానిని కరిగించి, ఫ్యూజ్ చేసి, ఘనమైన మరియు దీర్ఘకాలిక బంధాన్ని సృష్టిస్తాము.

ఇతర ఉత్పాదక ప్రక్రియల కంటే షీట్ మెటల్ తయారీకి అనేక ప్రయోజనాలు ఉన్నాయి. వీటితొ పాటు:

- వశ్యత: షీట్ మెటల్ను వాస్తవంగా ఏదైనా ఆకారం లేదా పరిమాణంలో ఆకృతి చేయవచ్చు, ఇది విస్తృత శ్రేణి ఉత్పత్తులకు బహుముఖంగా ఉంటుంది.

- శక్తి:షీట్ మెటల్ బలమైన మరియు మన్నికైనది, ఇది అధిక మన్నిక మరియు విశ్వసనీయత అవసరమయ్యే ఉత్పత్తులకు ఆదర్శంగా ఉంటుంది.

- సమర్థవంతమైన ధర: షీట్ మెటల్ సాపేక్షంగా చవకైనది, ఇది ఉత్పత్తుల భారీ ఉత్పత్తికి సరసమైన ఎంపిక.

- ప్రెసిషన్:షీట్ మెటల్ ఫాబ్రికేషన్ మాకు ఖచ్చితమైన కొలతలు మరియు స్పెసిఫికేషన్లను సాధించేలా చేస్తుంది, మేము ప్రతి ఉత్పత్తిని ఖచ్చితమైన ప్రమాణాలకు అనుగుణంగా తయారు చేస్తాము.

అనేక రకాల పరిశ్రమలు షీట్ మెటల్ తయారీని ఉపయోగించుకుంటాయి, వీటిలో:

- నిర్మాణం: కంపెనీలు HVAC నాళాలు, రూఫింగ్ పదార్థాలు మరియు భవనాలలో ఇతర నిర్మాణ భాగాలను రూపొందించడానికి షీట్ మెటల్ను ఉపయోగిస్తాయి.

- ఆటోమోటివ్:ఆటోమోటివ్ తయారీదారులు కార్ బాడీలు, ఇంజిన్ భాగాలు మరియు ఇతర భాగాలను ఉత్పత్తి చేయడానికి షీట్ మెటల్ను ఉపయోగిస్తారు.

- ఎలక్ట్రానిక్స్: తయారీదారులు కంప్యూటర్ కేసులు, సెల్ ఫోన్ షెల్లు మరియు ఇతర భాగాలను రూపొందించడానికి షీట్ మెటల్ను ఉపయోగిస్తారు.

- ఏరోస్పేస్:విమాన తయారీదారులు విమానం భాగాలు మరియు భాగాలను ఉత్పత్తి చేయడానికి షీట్ మెటల్ను ఉపయోగిస్తారు.

కాస్టింగ్

వినోద పరిశ్రమలో కాస్టింగ్ అనేది ఒక ముఖ్యమైన ప్రక్రియ. చలనచిత్రం, టెలివిజన్, థియేటర్ మరియు ఇతర రకాల మీడియాలో పాత్రల కోసం నటులు మరియు ఇతర ప్రదర్శకులను ఎంపిక చేయడం ఇందులో ఉంటుంది. సరైన తారాగణం స్క్రిప్ట్కు జీవం పోసి ప్రేక్షకులకు చిరస్మరణీయమైన వీక్షణ అనుభవాన్ని అందించగలదు కాబట్టి, మంచి కాస్టింగ్ డైరెక్టర్ నిర్మాణాన్ని రూపొందించవచ్చు లేదా విచ్ఛిన్నం చేయవచ్చు. ఈ బ్లాగ్ పోస్ట్లో, కాస్టింగ్ యొక్క ప్రాముఖ్యతను మరియు విజయవంతమైన కాస్టింగ్ నిర్ణయాలు తీసుకోవడంలో కీలకమైన అంశాలను మేము విశ్లేషిస్తాము.

మొట్టమొదట, కాస్టింగ్ డైరెక్టర్ పాత్ర ఉద్యోగం కోసం ఉత్తమ నటులను కనుగొనడం. నటుడిని ఎంపిక చేసే ప్రక్రియలో వారి సామర్థ్యాలను మాత్రమే కాకుండా, వారి షెడ్యూల్, వృత్తి నైపుణ్యం మరియు భాగానికి అనుకూలతను కూడా అంచనా వేస్తారు. మంచి కాస్టింగ్ డైరెక్టర్ ప్రాజెక్ట్ కోసం సృజనాత్మక దృష్టిని అర్థం చేసుకోవడానికి దర్శకుడు మరియు నిర్మాతలతో కలిసి పని చేస్తాడు మరియు ఆ దృష్టికి జీవం పోసే నటులను వెతుకుతాడు.

నటీనటులను అంచనా వేసేటప్పుడు కాస్టింగ్ డైరెక్టర్లు పరిగణించే కొన్ని ముఖ్య అంశాలు:

- నటనా సామర్థ్యంఅనేది చాలా కీలకమైన అంశం, ఎందుకంటే ఒక అద్భుతమైన పనితీరు ప్రాజెక్ట్ను తయారు చేయగలదు లేదా విచ్ఛిన్నం చేయగలదు. తారాగణం దర్శకులు నమ్మశక్యంగా మరియు భావోద్వేగపరంగా ప్రతిధ్వనించే నటనను అందించడానికి నటీనటుల కోసం చూస్తారు.

- శారీరక రూపం: నటుడి రూపమే కొన్నిసార్లు పాత్రకు కీలకం. ఉదాహరణకు, ఒక పాత్ర పొడవుగా మరియు అందగత్తెగా ఉంటే, కాస్టింగ్ డైరెక్టర్ ఆ వివరణకు సరిపోయే నటులకు ప్రాధాన్యత ఇస్తారు.

- లభ్యత:చిత్రీకరణ షెడ్యూల్లు డిమాండ్గా ఉంటాయి, కాబట్టి కాస్టింగ్ డైరెక్టర్లు నిర్ణయించే ముందు నటుడి లభ్యతను పరిగణనలోకి తీసుకోవాలి. ఒక నటుడు ఇప్పటికే మరొక ప్రాజెక్ట్కు కట్టుబడి ఉంటే, కొత్త పాత్రను పోషించడానికి వారికి సహాయం అవసరం కావచ్చు.

- వృత్తి నైపుణ్యం:నటన అనేది ఒక ఉద్యోగం, కాస్టింగ్ డైరెక్టర్లు ప్రొఫెషనల్ మరియు నమ్మకమైన నటుల కోసం చూస్తారు. వ్యక్తులు సమయానికి చేరుకోవాలి, తగినంతగా సిద్ధంగా ఉండాలి మరియు ప్రాజెక్ట్ పట్ల గౌరవాన్ని ప్రదర్శించడానికి ప్రాజెక్ట్ను జాగ్రత్తగా చూసుకోవాలి.

అంతిమంగా, విజయవంతమైన కాస్టింగ్ నిర్ణయానికి ఈ కారకాల కలయిక అవసరం. ఒక నటుడికి అద్భుతమైన ప్రతిభ ఉండవచ్చు, కానీ వారు అందుబాటులో లేకుంటే లేదా పాత్ర యొక్క భౌతిక అవసరాలకు సరిపోకపోతే, వారు ఉత్తమ ఎంపిక కాకపోవచ్చు.

నిర్దిష్ట పాత్రల కోసం నటీనటులను ఎంపిక చేయడంతో పాటు, కాస్టింగ్ డైరెక్టర్లు కూడా ఒక ఉత్పత్తి యొక్క మొత్తం తారాగణాన్ని రూపొందించడంలో ముఖ్యమైన పాత్రను పోషిస్తారు. నిర్ణయం తీసుకునేటప్పుడు, అనేక అంశాలను పరిగణనలోకి తీసుకోవడం చాలా ముఖ్యం, వాటిలో:

- రసాయన శాస్త్రం: కొన్ని సందర్భాల్లో, పాత్ర సంబంధాలు వ్యక్తిగత ప్రదర్శనల వలె అర్థవంతంగా ఉంటాయి. కాస్టింగ్ డైరెక్టర్లు తెరపై సహజమైన కెమిస్ట్రీ ఉన్న నటీనటుల కోసం చూస్తారు.

- వైవిధ్యం:వినోద పరిశ్రమలో ప్రాతినిథ్యం చాలా ముఖ్యమైనది మరియు కాస్టింగ్ దర్శకులు వాస్తవ ప్రపంచాన్ని ప్రతిబింబించే విభిన్న తారాగణాన్ని రూపొందించడానికి తరచుగా ప్రయత్నిస్తారు.

- బ్రాండ్ గుర్తింపు: కొన్ని సందర్భాల్లో, ఒక ప్రసిద్ధ నటుడిని నటింపజేయడం ప్రాజెక్ట్ కోసం సంచలనం సృష్టించవచ్చు. స్వతంత్ర సినిమాలు లేదా చిన్న నిర్మాణాల కోసం, దృష్టిని ఆకర్షించడం చాలా కీలకం. ఇక్కడే మన సహాయం ఉపయోగపడుతుంది.

నూతన

ఎక్స్ట్రూషన్ అనేది ఒక నిర్దిష్ట ఆకృతి లేదా ప్రొఫైల్ను రూపొందించడానికి డై ద్వారా నెట్టడం ద్వారా పదార్థాన్ని ఆకృతి చేసే తయారీ ప్రక్రియ. తయారీదారులు సాధారణంగా పైపులు, గొట్టాలు మరియు షీటింగ్ వంటి ప్లాస్టిక్ మరియు మెటల్ ఉత్పత్తులను తయారు చేయడానికి ఈ ప్రక్రియను ఉపయోగిస్తారు. ఇక్కడ, మేము వెలికితీత, ఇది ఎలా పని చేస్తుంది మరియు దాని అనువర్తనాలను చర్చిస్తాము.

ఎక్స్ట్రూషన్ ఎలా పని చేస్తుంది?

ఎక్స్ట్రూడర్ని ఉపయోగించి డై ద్వారా మెటీరియల్ని నెట్టడం ద్వారా ఎక్స్ట్రూషన్ పనిచేస్తుంది. ఎక్స్ట్రూడర్లో హాప్పర్, స్క్రూ మరియు హీటింగ్ ఎలిమెంట్ ఉంటాయి. ఆపరేటర్ ముడి పదార్థాన్ని తొట్టిలోకి ఫీడ్ చేస్తాడు, ఆపై దానిని స్క్రూకు రవాణా చేస్తాడు. స్క్రూ తిరుగుతుంది, హీటింగ్ ఎలిమెంట్ ద్వారా పదార్థాన్ని నెట్టడం, అక్కడ అది కరిగించి మిశ్రమంగా ఉంటుంది. యంత్రం కరిగిన పదార్థాన్ని డై ద్వారా తయారు చేస్తుంది, ఇక్కడ అది కావలసిన ఆకారం లేదా ప్రొఫైల్ను తీసుకుంటుంది. వెలికితీసిన పదార్థం చల్లబడి కావలసిన పొడవుకు కత్తిరించబడుతుంది.

ఎక్స్ట్రూషన్ అప్లికేషన్లు

ఎక్స్ట్రూషన్ వివిధ పరిశ్రమలలో అనేక అనువర్తనాలను కలిగి ఉంది, వీటిలో:

- నిర్మాణం: ప్లాస్టిక్ మరియు మెటల్ పైపులు, గొట్టాలు మరియు షీటింగ్లను రూపొందించడానికి నిర్మాణ పరిశ్రమలో ఎక్స్ట్రాషన్ ఉపయోగించబడుతుంది.

- ప్యాకేజింగ్:ప్యాకేజింగ్ పరిశ్రమలో ప్లాస్టిక్ ఫిల్మ్ను మరియు ఉత్పత్తులను చుట్టడానికి షీటింగ్ను రూపొందించడానికి ఎక్స్ట్రూషన్ ఉపయోగించబడుతుంది.

- ఆటోమోటివ్:ట్రిమ్ మరియు వెదర్ స్ట్రిప్పింగ్ వంటి కార్ల కోసం ప్లాస్టిక్ మరియు మెటల్ భాగాలను రూపొందించడానికి ఆటోమోటివ్ పరిశ్రమలో ఎక్స్ట్రూషన్ ఉపయోగించబడుతుంది.

- అన్నపానీయాలు: ఆహారం మరియు పానీయాలను నిల్వ చేయడానికి మరియు రవాణా చేయడానికి ప్లాస్టిక్ మరియు మెటల్ కంటైనర్లను రూపొందించడానికి ఆహార మరియు పానీయాల పరిశ్రమలో ఎక్స్ట్రాషన్ ఉపయోగించబడుతుంది.

ఎక్స్ట్రాషన్ యొక్క ప్రయోజనాలు

ఎక్స్ట్రూషన్ ఇతర తయారీ ప్రక్రియల కంటే అనేక ప్రయోజనాలను అందిస్తుంది, వీటిలో:

- సమర్థవంతమైన ధర: వెలికితీత అనేది తక్కువ వ్యర్థాలతో అధిక-వాల్యూమ్ ఉత్పత్తిని అనుమతిస్తుంది, తక్కువ ఖర్చుతో కూడిన తయారీ పద్ధతి.

- బహుముఖ:తయారీదారులు విస్తృత శ్రేణి ఆకారాలు మరియు ప్రొఫైల్లను సృష్టించడానికి ఎక్స్ట్రాషన్ను ఉపయోగించవచ్చు, ఇది సార్వత్రిక తయారీ ప్రక్రియగా మారుతుంది.

- క్రమబద్ధత: ఎక్స్ట్రూషన్ స్థిరమైన ఫలితాలను ఉత్పత్తి చేస్తుంది, ప్రతి ఉత్పత్తి ఒకేలా ఉండేలా చేస్తుంది.

- తొందర: వెలికితీత అనేది వేగవంతమైన ప్రక్రియ, తక్కువ సమయంలో అధిక-వాల్యూమ్ ఉత్పత్తిని అనుమతిస్తుంది.

- నాణ్యత: ఎక్స్ట్రాషన్ మృదువైన ఉపరితల ముగింపుతో అధిక-నాణ్యత ఉత్పత్తులను ఉత్పత్తి చేస్తుంది.

లేజర్ కట్టింగ్

లేజర్ కట్టింగ్ అనేది ఒక ప్రముఖ తయారీ ప్రక్రియ, ఇది పదార్థాలను వివిధ ఆకారాలు మరియు పరిమాణాలలో కత్తిరించడానికి లేజర్ పుంజాన్ని ఉపయోగిస్తుంది. ఇది ఖచ్చితత్వం, వేగం మరియు బహుముఖ ప్రజ్ఞ వంటి సాంప్రదాయ కట్టింగ్ పద్ధతుల కంటే అనేక ప్రయోజనాలను అందిస్తుంది. ఈ బ్లాగ్ పోస్ట్ లేజర్ కట్టింగ్, ఇది ఎలా పని చేస్తుంది మరియు దానిలోని కొన్ని అనువర్తనాల గురించి చర్చిస్తుంది.

లేజర్ కట్టింగ్ అంటే ఏమిటి?

లేజర్ కట్టింగ్ అనేది లేజర్ పుంజం ఉపయోగించి పదార్థాలను వివిధ ఆకారాలు మరియు పరిమాణాలలో కత్తిరించడానికి ఉపయోగించే తయారీ ప్రక్రియ. మెటల్, కలప, ప్లాస్టిక్ మరియు ఫాబ్రిక్తో సహా వివిధ పదార్థాలను కత్తిరించడానికి ఇది ఒక ప్రసిద్ధ పద్ధతి. కనిష్ట వ్యర్థాలతో ఖచ్చితమైన ఆకారాలు మరియు నమూనాలను కత్తిరించడానికి ఆపరేటర్లు లేజర్ పుంజాన్ని నియంత్రించవచ్చు.

లేజర్ కట్టింగ్ ఎలా పని చేస్తుంది?

కట్ మెటీరియల్పై అధిక శక్తితో కూడిన లేజర్ పుంజాన్ని నిర్దేశించడం ద్వారా లేజర్ కట్టింగ్ పనిచేస్తుంది. లేజర్ రెసొనేటర్ లేజర్ పుంజంను ఉత్పత్తి చేస్తుంది, తర్వాత అద్దాలు మరియు లెన్స్ల ద్వారా పదార్థంపై దృష్టి పెడుతుంది. ఫోకస్ చేయబడిన లేజర్ పుంజం ఫాబ్రిక్ను కరుగుతుంది, కాల్చివేస్తుంది లేదా ఆవిరి చేస్తుంది, శుభ్రమైన మరియు ఖచ్చితమైన కట్ను సృష్టిస్తుంది.

లేజర్ కట్టింగ్ యొక్క అప్లికేషన్లు

లేజర్ కట్టింగ్ వివిధ పరిశ్రమలలో అనేక అనువర్తనాలను కలిగి ఉంది, వీటిలో:

- తయారీ:తయారీ పరిశ్రమ వివిధ పదార్థాలను కత్తిరించడానికి మరియు ఆకృతి చేయడానికి లేజర్ కట్టింగ్ను విస్తృతంగా ఉపయోగించుకుంటుంది. క్రియాశీల స్వరాన్ని వ్రాయడాన్ని పరిగణించండి. సాంప్రదాయ కట్టింగ్ పద్ధతులను ఉపయోగించి సాధించడానికి కష్టంగా లేదా అసాధ్యంగా ఉండే క్లిష్టమైన ఆకారాలు మరియు నమూనాలను రూపొందించడానికి ఇది ప్రయోజనకరంగా ఉంటుంది.

- ఆర్కిటెక్చర్: ఆర్కిటెక్చర్ పరిశ్రమలో అలంకరణ ప్యానెల్లు, స్క్రీన్లు మరియు ఇతర డిజైన్ అంశాలను రూపొందించడానికి లేజర్ కట్టింగ్ ఉపయోగించబడుతుంది.

- నగల:విలువైన లోహాలపై క్లిష్టమైన డిజైన్లను రూపొందించడానికి నగల పరిశ్రమలో లేజర్ కట్టింగ్ ఉపయోగించబడుతుంది.

- ఆటోమోటివ్: ఆటోమోటివ్ పరిశ్రమ మెటల్ భాగాలను కత్తిరించడానికి మరియు ఆకృతి చేయడానికి లేజర్ కట్టింగ్ను ఉపయోగిస్తుంది.

- ఎలక్ట్రానిక్స్:ఎలక్ట్రానిక్స్ పరిశ్రమ సర్క్యూట్ బోర్డ్లు మరియు ఇతర ఫీచర్లను కత్తిరించడం మరియు ఆకృతి చేయడం కోసం లేజర్ కట్టింగ్ను ఉపయోగిస్తుంది.

లేజర్ కట్టింగ్ యొక్క ప్రయోజనాలు

సాంప్రదాయ కట్టింగ్ పద్ధతుల కంటే లేజర్ కట్టింగ్ అనేక ప్రయోజనాలను అందిస్తుంది, వీటిలో:

- ప్రెసిషన్:లేజర్ కట్టింగ్ తక్కువ వ్యర్థాలతో ఖచ్చితమైన కోతలను ఉత్పత్తి చేస్తుంది, ఇది పదార్థాలను మరింత సమర్థవంతంగా ఉపయోగించడానికి అనుమతిస్తుంది.

- తొందర: లేజర్ కట్టింగ్ సాంప్రదాయ కట్టింగ్ పద్ధతుల కంటే వేగంగా ఉంటుంది, తక్కువ ఉత్పత్తి సమయాలను అనుమతిస్తుంది.

- పాండిత్యము:లేజర్ కట్టింగ్ మెటల్, కలప, ప్లాస్టిక్ మరియు ఫాబ్రిక్ వంటి అనేక రకాల పదార్థాలను కత్తిరించగలదు.

- క్రమబద్ధత: లేజర్ కట్టింగ్ స్థిరమైన ఫలితాలను ఇస్తుంది, ప్రతి కట్ ఒకేలా ఉండేలా చేస్తుంది.

- ఆటోమేషన్: లేజర్ కట్టింగ్ స్వయంచాలకంగా చేయవచ్చు, తక్కువ మానవ జోక్యంతో అధిక-వాల్యూమ్ ఉత్పత్తిని అనుమతిస్తుంది.

సరైన తక్కువ వాల్యూమ్ మాన్యుఫ్యాక్చరింగ్ సర్వీస్ ప్రొవైడర్ను ఎంచుకోవడం

మీ ఉత్పత్తిని మార్కెట్కి తీసుకురావడంలో తక్కువ వాల్యూమ్ తయారీ ముఖ్యమైన భాగం. ఇది మార్కెట్ను పరీక్షించడానికి మరియు పెద్ద-స్థాయి ఉత్పత్తికి వెళ్లడానికి ముందు అవసరమైన మార్పులను చేయడానికి మీ ఉత్పత్తి యొక్క చిన్న పరిమాణాలను ఉత్పత్తి చేయడానికి మిమ్మల్ని అనుమతిస్తుంది. సరైన తక్కువ వాల్యూమ్ తయారీ సర్వీస్ ప్రొవైడర్ను ఎంచుకోవడం మీ ఉత్పత్తి విజయానికి కీలకం. ఈ బ్లాగ్ పోస్ట్లో, సరైన తక్కువ వాల్యూమ్ తయారీ సర్వీస్ ప్రొవైడర్ను ఎంచుకోవడం యొక్క ప్రాముఖ్యతను మరియు సరైన ఎంపిక చేయడానికి కొన్ని చిట్కాలను మేము చర్చిస్తాము.

సరైన తక్కువ వాల్యూమ్ మాన్యుఫ్యాక్చరింగ్ సర్వీస్ ప్రొవైడర్ను ఎంచుకోవడం ఎందుకు ముఖ్యం?

సరైన తక్కువ వాల్యూమ్ తయారీ సర్వీస్ ప్రొవైడర్ను ఎంచుకోవడం అనేక కారణాల వల్ల అవసరం:

- నాణ్యత నియంత్రణ: సరైన సర్వీస్ ప్రొవైడర్ మీ ఉత్పత్తి మీ ప్రమాణాలకు అనుగుణంగా ఉండేలా చూస్తారు.

- సకాలంలో డెలివరీ: విశ్వసనీయ సర్వీస్ ప్రొవైడర్ను ఎంచుకోవడం వలన మీ ఉత్పత్తి సౌకర్యవంతంగా ఉండేలా చూసుకోవచ్చు.

- వ్యయ నిర్వహణ: ఖర్చులను తగ్గించే మార్గాలను గుర్తించడం ద్వారా ఖర్చులను నిర్వహించడంలో ప్రసిద్ధ సర్వీస్ ప్రొవైడర్ మీకు సహాయం చేయవచ్చు.

- ఇన్నోవేషన్:మీ పరిశ్రమలో అనుభవం ఉన్న సర్వీస్ ప్రొవైడర్ను ఎంచుకోవడం వలన ఆవిష్కరణ మరియు ఉత్పత్తి అభివృద్ధికి కొత్త అవకాశాలను గుర్తించడంలో మీకు సహాయపడుతుంది.

సరైన తక్కువ వాల్యూమ్ మాన్యుఫ్యాక్చరింగ్ సర్వీస్ ప్రొవైడర్ని ఎంచుకోవడానికి చిట్కాలు

- మీ అవసరాలను నిర్ణయించండి: తక్కువ వాల్యూమ్ తయారీ సర్వీస్ ప్రొవైడర్ను ఎంచుకునే ముందు, మీ అవసరాలను గుర్తించడం చాలా అవసరం. విజయవంతమైన ఉత్పత్తి ప్రారంభాన్ని నిర్ధారించడానికి, మీ ఉత్పత్తి యొక్క లక్షణాలు, లక్ష్య మార్కెట్ మరియు డెలివరీ టైమ్లైన్ను స్పష్టంగా నిర్వచించడం ముఖ్యం.

- సంభావ్య సేవా ప్రదాతలను పరిశోధించండిఆన్లైన్లో మరియు వారి సమీక్షలు మరియు రేటింగ్లను తనిఖీ చేయండి. మీరు సిఫార్సుల కోసం మీ పరిశ్రమలోని ఇతర వ్యాపారాలను కూడా సంప్రదించవచ్చు.

- అనుభవం మరియు నైపుణ్యాన్ని అంచనా వేయండి:మీ పరిశ్రమలో అనుభవం మరియు మీరు తయారు చేసే ఉత్పత్తిలో నైపుణ్యం ఉన్న సర్వీస్ ప్రొవైడర్ను ఎంచుకోండి. మీ అవసరాలను స్పష్టంగా తెలియజేయడం చాలా అవసరం, తద్వారా మీరు స్వీకరించే ఉత్పత్తి మీ అంచనాలను అందుకుంటుంది.

- స్థానాన్ని పరిగణించండి:మీ వ్యాపారానికి దగ్గరగా ఉన్న సర్వీస్ ప్రొవైడర్ను ఎంచుకోవడం షిప్పింగ్ ఖర్చులను తగ్గించడంలో మరియు సకాలంలో డెలివరీని నిర్ధారించడంలో సహాయపడుతుంది.

- ధరను అంచనా వేయండి:మీ నిర్ణయంలో ఖర్చు ఒక్కటే అంశం కానప్పటికీ, వివిధ సర్వీస్ ప్రొవైడర్లతో పని చేయడానికి అయ్యే ఖర్చును మూల్యాంకనం చేయడం చాలా అవసరం. కోట్లను సరిపోల్చండి మరియు మీ నాణ్యత అవసరాలను తీర్చేటప్పుడు పోటీ ధరల ప్రదాతను ఎంచుకోండి.

- దయచేసి ఒక నమూనాను అభ్యర్థించండి: సర్వీస్ ప్రొవైడర్ను ఎంచుకునే ముందు, వారి పని నమూనాను అభ్యర్థించండి. వారి పని నాణ్యతను అంచనా వేయడం ద్వారా వారు మీ ప్రాజెక్ట్కు తగిన అభ్యర్థి కాదా అని నిర్ణయించడంలో మీకు సహాయపడుతుంది.

- మీ అవసరాలను తెలియజేయండి:మీ సర్వీస్ ప్రొవైడర్తో విజయవంతంగా భాగస్వామ్యం కావడానికి కమ్యూనికేషన్ కీలకం. మీ అంచనాల గురించి స్పష్టంగా ఉండండి మరియు తయారీ ప్రక్రియలో ఏవైనా మార్పులు లేదా సమస్యలను తెలియజేయండి.

తయారీదారుతో కమ్యూనికేషన్ మరియు సహకారం

మీ ఉత్పత్తిని విజయవంతంగా మార్కెట్లోకి తీసుకురావడానికి తయారీదారుతో కమ్యూనికేషన్ మరియు సహకారం కీలకమైన అంశాలు. మీ ఉత్పత్తి మీ అంచనాలకు అనుగుణంగా మరియు సమయానికి మరియు బడ్జెట్లో పంపిణీ చేయబడుతుందని నిర్ధారించుకోవడానికి మీ తయారీదారుతో బహిరంగ మరియు ఉత్పాదక సంబంధాన్ని ఏర్పరచుకోవడం చాలా అవసరం. ఈ బ్లాగ్ పోస్ట్ తయారీదారుతో కమ్యూనికేషన్ మరియు సహకారం యొక్క ప్రాముఖ్యతను మరియు విజయవంతమైన భాగస్వామ్యాన్ని స్థాపించడానికి కొన్ని చిట్కాలను చర్చిస్తుంది.

తయారీదారుతో కమ్యూనికేషన్ మరియు సహకారం ఎందుకు ముఖ్యమైనది?

తయారీదారుతో కమ్యూనికేషన్ మరియు సహకారం అనేక కారణాల వల్ల అవసరం:

- నాణ్యత నియంత్రణ:తయారీదారుతో సమర్థవంతమైన కమ్యూనికేషన్ మరియు సహకారం మీ ఉత్పత్తి నాణ్యత మీ అంచనాలకు అనుగుణంగా ఉండేలా చూసుకోవడంలో సహాయపడుతుంది.

- సకాలంలో డెలివరీ:కమ్యూనికేషన్ యొక్క స్పష్టమైన మార్గాలను ఏర్పాటు చేయడం వలన మీ ఉత్పత్తి యొక్క సకాలంలో డెలివరీని నిర్ధారించడంలో మీకు సహాయపడుతుంది.

- వ్యయ నిర్వహణ:తయారీదారుతో సహకారం ఖర్చులను తగ్గించే మార్గాలను గుర్తించడం ద్వారా ఖర్చులను నిర్వహించడంలో మీకు సహాయపడుతుంది.

- ఇన్నోవేషన్:తయారీదారుతో సహకారం కొత్త ఆవిష్కరణలు మరియు ఉత్పత్తి అభివృద్ధి అవకాశాలను గుర్తించడంలో మీకు సహాయపడుతుంది.

తయారీదారుతో విజయవంతమైన భాగస్వామ్యాన్ని స్థాపించడానికి చిట్కాలు

- స్పష్టమైన అంచనాలను ఏర్పాటు చేయండి:ప్రారంభం నుండి మీ ఉత్పత్తికి స్పష్టమైన అంచనాలను ఏర్పరచుకోవడం చాలా అవసరం. విజయవంతమైన ఉత్పత్తి డెలివరీని నిర్ధారించడానికి మీ ఉత్పత్తి స్పెసిఫికేషన్లు, టార్గెట్ మార్కెట్ మరియు డెలివరీ టైమ్లైన్ను గుర్తించడం అవసరం.

- కమ్యూనికేషన్ యొక్క ఓపెన్ లైన్లను నిర్వహించండి:తయారీదారుతో రెగ్యులర్ కమ్యూనికేషన్ అపార్థాలను నివారించడంలో సహాయపడుతుంది మరియు ప్రాజెక్ట్ ప్రణాళికాబద్ధంగా సాగుతుందని నిర్ధారించుకోవచ్చు. ప్రతి ఒక్కరినీ ఒకే పేజీలో ఉంచడానికి తరచుగా చెక్-ఇన్లను షెడ్యూల్ చేయడం మరియు ప్రోగ్రెస్పై అప్డేట్లను షేర్ చేయడం చాలా అవసరం.

- సహకార వాతావరణాన్ని పెంపొందించుకోండి: విజయవంతమైన భాగస్వామ్యాన్ని అభివృద్ధి చేయడానికి తయారీదారుతో సహకారం కీలకం. మేము తాజా భావనలు మరియు తీర్మానాలను స్వీకరించాలి మరియు ఉత్పత్తిని మెరుగుపరచడానికి పద్ధతులను కనుగొనడానికి సహకరించాలి.

- అంచనాలను నిర్వహించండి: తయారీ ప్రక్రియ అంతటా అంచనాలను నిర్వహించడం చాలా అవసరం. ఎదురయ్యే ఏవైనా ఎదురుదెబ్బలు లేదా సమస్యల గురించి బహిరంగంగా మరియు నిజాయితీగా ఉండటానికి మేము కట్టుబడి ఉన్నాము మరియు వాటి ప్రభావాలను తగ్గించడానికి పరిష్కారాలను కనుగొనడానికి పని చేస్తాము.

- నాణ్యత నియంత్రణ తనిఖీలను నిర్వహించండి:తయారీ ప్రక్రియ అంతటా రెగ్యులర్ నాణ్యత నియంత్రణ తనిఖీలు ఏవైనా సమస్యలను ముందుగానే గుర్తించడంలో సహాయపడతాయి మరియు వాటిని మరింత ముఖ్యమైన సమస్యలుగా మారకుండా నిరోధించవచ్చు.

మేధో సంపత్తి రక్షణ

మేధో సంపత్తి (IP) అనేది చట్టం ద్వారా రక్షించబడిన ఆవిష్కరణలు, డిజైన్లు మరియు కళాత్మక రచనలు వంటి మనస్సు యొక్క సృష్టిని సూచిస్తుంది. వ్యాపారాలు మరియు వ్యక్తులు తమ ఆలోచనలను కాపాడుకోవడానికి మరియు అనుమతి లేకుండా ఇతరులు వాటిని ఉపయోగించకుండా నిరోధించడానికి IP రక్షణ అవసరం. ఈ బ్లాగ్ పోస్ట్ మేధో సంపత్తి రక్షణ యొక్క ప్రాముఖ్యతను మరియు మీ IPని రక్షించడానికి కొన్ని మార్గాలను చర్చిస్తుంది.

మేధో సంపత్తి రక్షణ ఎందుకు ముఖ్యమైనది?

అనేక కారణాల వల్ల IP రక్షణ కీలకం:

- ఇది మీ వ్యాపారం యొక్క పోటీ ప్రయోజనాన్ని రక్షిస్తుంది: మేధో సంపత్తి కంపెనీలకు మార్కెట్లో పోటీతత్వాన్ని అందిస్తుంది. ఉదాహరణకు, మీరు కొత్త ఉత్పత్తికి పేటెంట్ కలిగి ఉన్నట్లయితే, మీరు మీ వ్యాపారానికి పోటీ ప్రయోజనాన్ని అందిస్తూ ఆ ఉత్పత్తిని తయారు చేయకుండా లేదా విక్రయించకుండా ఇతరులను నిరోధించవచ్చు.

- ఇది ఆదాయాన్ని సంపాదించడంలో మీకు సహాయపడుతుంది:IP రక్షణ మీ మేధో సంపత్తిని ఇతరులకు లైసెన్స్ చేయడానికి మరియు రాయల్టీల ద్వారా ఆదాయాన్ని పొందేందుకు మిమ్మల్ని అనుమతిస్తుంది.

- ఇది ఆవిష్కరణను ప్రోత్సహిస్తుంది: Iమేధో సంపత్తి రక్షణ కొత్త ఆలోచనలు మరియు ఉత్పత్తులను అభివృద్ధి చేయడానికి ఆవిష్కర్తలు మరియు సృష్టికర్తలను ప్రోత్సహించడం ద్వారా ఆవిష్కరణలను ప్రోత్సహిస్తుంది.

మీ మేధో సంపత్తిని రక్షించుకునే మార్గాలు

- సమగ్ర శోధనను నిర్వహించండి:ఏదైనా IP రక్షణ కోసం ఫైల్ చేసే ముందు, మీ ఆలోచన ప్రత్యేకమైనదని మరియు ఇతరుల హక్కులను ఉల్లంఘించదని నిర్ధారించుకోవడానికి సమగ్ర శోధనను నిర్వహించడం చాలా అవసరం. వాస్తవికతను నిర్ధారించడానికి, ఇప్పటికే ఉన్న ఏవైనా మునుపటి పేటెంట్లు, ట్రేడ్మార్క్లు లేదా కాపీరైట్ల కోసం శోధించడం అవసరం.

- పేటెంట్లు, ట్రేడ్మార్క్లు మరియు కాపీరైట్ల కోసం ఫైల్: మీ ఆవిష్కరణ లేదా సృజనాత్మక పనిని బట్టి, మీరు పేటెంట్లు, ట్రేడ్మార్క్లు లేదా కాపీరైట్ల కోసం ఫైల్ చేయాల్సి రావచ్చు. పేటెంట్ డిజైన్ను రక్షిస్తుంది, ట్రేడ్మార్క్ బ్రాండ్ను రక్షిస్తుంది మరియు కాపీరైట్ సృజనాత్మక రచనలను రక్షిస్తుంది. ఈ రకమైన రక్షణ కోసం ఫైల్ చేయడం వలన ఇతరులు మీ ఆలోచనలను ఉపయోగించకుండా లేదా కాపీ చేయకుండా నిరోధించవచ్చు.

- బహిర్గతం కాని ఒప్పందాలను (NDAలు) ఉపయోగించండి:NDA అనేది మీ IPని ఇతరులతో పంచుకునేటప్పుడు దానిని రక్షించడంలో సహాయపడే చట్టపరమైన ఒప్పందం. ఇది పార్టీల మధ్య రహస్య సంబంధాన్ని ఏర్పరుస్తుంది మరియు మీ అనుమతి లేకుండా ఇతరులకు మీ ఆలోచనను బహిర్గతం చేయకుండా స్వీకర్తను నిరోధిస్తుంది.

- ఉల్లంఘన కోసం మానిటర్: ఉల్లంఘన కోసం మానిటరింగ్ అనేది మీ మేధో సంపత్తిని అనధికారికంగా ఉపయోగించడం కోసం మార్కెట్ను పర్యవేక్షించడం. మీ మేధో సంపత్తిని రక్షించడానికి క్రమం తప్పకుండా ఆన్లైన్ శోధనలను నిర్వహించడం చాలా అవసరం. మీ ఆవిష్కరణలు లేదా సృజనాత్మక పనులను రక్షించడానికి ఒక మార్గం అనధికార కాపీల కోసం శోధించడం మరియు మీ మేధో సంపత్తిని ఉల్లంఘించే ఏవైనా ఉత్పత్తుల కోసం వాణిజ్య ప్రదర్శనలను పర్యవేక్షించడం.

- మీ హక్కులను అమలు చేయండి:మీ అనుమతి లేకుండా ఎవరైనా మీ మేధో సంపత్తిని ఉపయోగిస్తున్నట్లు మీరు కనుగొంటే, చర్య తీసుకోవడం చాలా అవసరం. ఉల్లంఘనను నిరోధించడానికి చట్టపరమైన చర్య తీసుకోవడం లేదా విరమణ మరియు విరమణ లేఖను పంపడం వంటివి పరిగణించవచ్చు.

తయారీ ప్రక్రియను ముగించడం మరియు మీ ఉత్పత్తులను స్వీకరించడం

ఒక ఉత్పత్తిని మార్కెట్కి తీసుకువచ్చేటప్పుడు, తయారీ ప్రక్రియను ఖరారు చేయడం మరియు తుది ఉత్పత్తిని స్వీకరించడం అనేది ఒక ఉత్తేజకరమైన మరియు కీలకమైన దశ. మీ కృషి మరియు ఖచ్చితమైన ప్రణాళిక యొక్క ఫలితాలను చూడడానికి ఇప్పుడు సమయం ఆసన్నమైంది. అయితే, ప్రతిదీ సజావుగా జరిగేలా మరియు మీ ఉత్పత్తి ఆశించిన విధంగా వస్తుందని నిర్ధారించుకోవడానికి గుర్తుంచుకోవలసిన కొన్ని ముఖ్యమైన అంశాలు ఉన్నాయి.

తయారీ ప్రక్రియను ఖరారు చేయడానికి మరియు మీ ఉత్పత్తులను స్వీకరించడానికి ఇక్కడ కొన్ని చిట్కాలు ఉన్నాయి:

- ఉత్పత్తిని ఖరారు చేయడానికి ముందు ప్రతిదానిని ఒకటికి రెండుసార్లు తనిఖీ చేయండి:భారీ ఉత్పత్తికి గ్రీన్ లైట్ ఇచ్చే ముందు ప్రతిదీ సరిగ్గా ఉందని నిర్ధారించుకోవడం చాలా అవసరం. ఖచ్చితత్వం మరియు విశ్వసనీయతను నిర్ధారించడానికి డిజైన్, పదార్థాలు మరియు తయారీ ప్రక్రియను పూర్తిగా సమీక్షించడం అవసరం. ప్రదర్శన సమయంలో కనుగొనబడిన ఏవైనా సమస్యలను పరిష్కరించడం ఖరీదైనది, కాబట్టి ఏవైనా సంభావ్య సమస్యలను ముందుగానే పరిష్కరించడం అవసరం.

- మీ తయారీదారుతో సన్నిహిత కమ్యూనికేషన్లో ఉండండి: ప్రతిదీ సజావుగా నడుస్తుందని నిర్ధారించుకోవడానికి మీ తయారీదారుతో బహిరంగ పరిచయాన్ని కొనసాగించడం చాలా ముఖ్యం. తరచుగా అప్డేట్లను అందించడం, మీ విచారణలకు సమాధానం ఇవ్వడం మరియు మీకు ఏవైనా సమస్యలు ఉంటే వెంటనే పరిష్కరించడం ద్వారా మీకు సమాచారం అందించడానికి నేను కట్టుబడి ఉన్నాను. ఉత్పత్తి ప్రక్రియ సజావుగా ఉండేలా మంచి కమ్యూనికేషన్ సహాయపడుతుంది.

- టైమ్లైన్లతో సరళంగా ఉండండి: ప్రొడక్షన్ టైమ్లైన్లు కొన్నిసార్లు మారవచ్చు, కాబట్టి గడువుతో అనువుగా ఉండటం చాలా అవసరం. లోపభూయిష్ట ఉత్పత్తిని సకాలంలో స్వీకరించడం కంటే నాణ్యమైన ఉత్పత్తిని ఊహించిన దాని కంటే కొన్ని రోజుల తర్వాత పొందడం ఉత్తమం. ఏదైనా ఊహించని ఆలస్యానికి మీరు ఆకస్మిక ప్రణాళికలను కలిగి ఉన్నారని నిర్ధారించుకోండి.

- ఉత్పత్తి పరీక్ష కోసం ఏర్పాట్లు చేయండి:మీ ఉత్పత్తులను షిప్పింగ్ చేయడానికి ముందు, ఉత్పత్తి పరీక్ష కోసం ఏర్పాట్లు చేయడం మంచిది. మేము కవర్ చేసే రంగాలలో ఒకటి నాణ్యత నియంత్రణ, పనితీరు మరియు భద్రత కోసం పరీక్షించడం. మీ ఉత్పత్తి అవసరమైన అన్ని ప్రమాణాలు మరియు నిబంధనలకు అనుగుణంగా ఉందని నిర్ధారించుకోవడంలో పరీక్ష సహాయపడుతుంది.

- విశ్వసనీయ షిప్పింగ్ పద్ధతిని ఎంచుకోండి:మీ ఉత్పత్తులను షిప్పింగ్ చేసేటప్పుడు, నమ్మకమైన మరియు విశ్వసనీయమైన షిప్పింగ్ పద్ధతిని ఎంచుకోవడం చాలా అవసరం. విశ్వసనీయమైన క్యారియర్ను ఎంచుకోవడం, తగిన ప్యాకేజింగ్ని ఉపయోగించడం మరియు తగినంత బీమాను పొందడం సాఫీగా షిప్పింగ్ ప్రక్రియను నిర్ధారించడానికి కీలకం.

ముగింపు

తక్కువ పరిమాణంలో తయారీ సేవలు చిన్న వ్యాపారాలకు అధిక ఖర్చులు లేకుండా తక్కువ మొత్తంలో ఉత్పత్తులను ఉత్పత్తి చేయడానికి తక్కువ ఖర్చుతో కూడిన పరిష్కారాన్ని అందిస్తాయి. ఈ సేవలు వేగవంతమైన టర్నరౌండ్ సమయాలు, సౌకర్యవంతమైన తయారీ ప్రక్రియలు, అధిక-నాణ్యత ముగింపు ఉత్పత్తులు మరియు వివిధ పదార్థాలు మరియు సాంకేతికతలను అందిస్తాయి. సరైన తక్కువ వాల్యూమ్ తయారీ సర్వీస్ ప్రొవైడర్ను ఎంచుకోవడం ద్వారా మరియు వారితో సమర్థవంతంగా కమ్యూనికేట్ చేయడం ద్వారా, చిన్న వ్యాపారాలు తమ పరిశ్రమలో పోటీగా ఉంటూనే తమ ఉత్పత్తులను విజయవంతంగా మార్కెట్లోకి తీసుకురాగలవు.