ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్లో కొత్త పరిణామాలు

తయారీ సాంకేతికతగా ప్లాస్టిక్ ఇంజెక్షన్ మౌల్డింగ్ దశాబ్దాలుగా ఉంది. అయినప్పటికీ, కొత్త ఇంజెక్షన్ మౌల్డింగ్ ట్రెండ్లు ఈ పద్ధతిని ముందుకు నడిపిస్తున్నాయి, దీనిని ఎంచుకున్న కంపెనీలకు కొత్త మరియు అపూర్వమైన ప్రయోజనాలను తెస్తున్నాయి.

రాబోయే సంవత్సరాల్లో కొత్త ఇంజెక్షన్ మోల్డింగ్ ట్రెండ్లు ఏమిటో మరియు వాటిని వర్తింపజేయడం ద్వారా మీ కంపెనీ ఎలా ప్రయోజనం పొందగలదో తెలుసుకోండి.

ప్లాస్టిక్ ఇంజెక్షన్ మౌల్డింగ్ ఎలా అభివృద్ధి చెందింది?

ప్లాస్టిక్లు 1850ల నుండి ఉన్నప్పటికీ, 1870ల వరకు మరింత సౌకర్యవంతమైన ప్లాస్టిక్లు కనుగొనబడలేదు. ఫలితంగా, ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియలు అభివృద్ధి చేయబడ్డాయి. అప్పటి నుండి, అనేక పురోగతులు ప్లాస్టిక్ ఇంజెక్షన్ మౌల్డింగ్లో అవకాశాలను మరింత ముందుకు తెచ్చాయి:

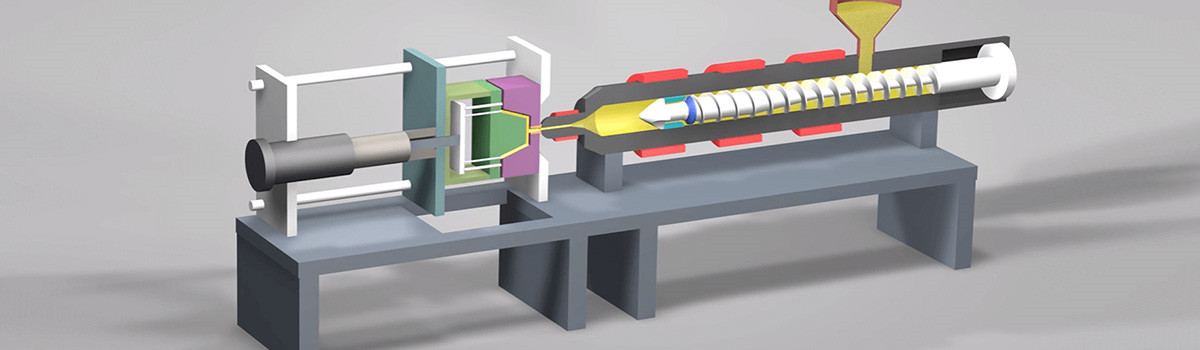

స్క్రూ ఇంజెక్షన్ మౌల్డింగ్ మెషీన్ల ఆవిష్కరణ అంటే ఇంజెక్షన్ వేగం మరింత సులభంగా నియంత్రించబడుతుంది, తద్వారా తుది ఉత్పత్తి కూడా అధిక నాణ్యతను అందించింది. ఈ ప్రక్రియ మిశ్రమ పదార్థాల వినియోగాన్ని కూడా అనుమతించింది, రంగు మరియు రీసైకిల్ ప్లాస్టిక్లను ఉపయోగించడానికి తలుపులు తెరిచింది.

గ్యాస్-సహాయక స్క్రూ మెషీన్లు మరింత సంక్లిష్టమైన, మరింత సౌకర్యవంతమైన మరియు బలమైన ఉత్పత్తుల సృష్టిని కూడా ప్రారంభించాయి. ఉత్పత్తి సమయం, వ్యర్థం మరియు ఉత్పత్తి బరువు అన్నీ తగ్గించబడినందున, ఈ పద్ధతి ఆర్థిక వ్యయాలు తగ్గుముఖం పట్టాయి.

కంప్యూటర్-సహాయక తయారీకి ధన్యవాదాలు, మరింత సంక్లిష్టమైన అచ్చులు ఇప్పుడు ఉన్నాయి, డిజైనర్లు ఇప్పుడు మరింత సంక్లిష్టమైన ఆకృతులను రూపొందించగలరు (అవి బహుళ విభాగాలను కలిగి ఉండవచ్చు లేదా మరింత వివరంగా మరియు ఖచ్చితమైనవిగా ఉంటాయి).

గ్యాస్-సహాయక ఇంజెక్షన్ మౌల్డింగ్

ఇంజెక్షన్ మౌల్డింగ్ యొక్క ఈ రూపంలో, సాధారణ కరిగిన ప్లాస్టిక్ ఇంజెక్షన్ అచ్చులోకి ఒత్తిడి చేయబడిన వాయువును ఇంజెక్షన్ చేయడం ద్వారా సహాయపడుతుంది - ఈ ప్రక్రియ కోసం సాధారణంగా నత్రజని ఉపయోగించబడుతుంది. గ్యాస్ ఒక బుడగను ఉత్పత్తి చేస్తుంది, అది ప్లాస్టిక్ను అచ్చు చివరలకు నెట్టివేస్తుంది; అందువలన, బబుల్ విస్తరిస్తున్నప్పుడు, వివిధ విభాగాలు నిండి ఉంటాయి. ప్లాస్టిక్ పరిశ్రమలో ఉపయోగించే అనేక రకాల అచ్చులు ఉన్నాయి, అవి పాలిమర్ను ప్రసారం చేసేటప్పుడు గ్యాస్ ఇంజెక్ట్ చేయబడిన స్థానం ద్వారా వేరు చేయబడతాయి.

మరింత ప్రత్యేకంగా, యంత్రంలోని నాజిల్ ద్వారా లేదా స్థిరమైన ఒత్తిడి లేదా వాల్యూమ్లో నేరుగా అచ్చు కుహరంలోకి వాయువును ఇంజెక్ట్ చేయవచ్చు. ఈ పద్ధతుల్లో కొన్ని పేటెంట్ల ద్వారా రక్షించబడతాయి; కాబట్టి, వాటిని ఉపయోగించడానికి సరైన లైసెన్సింగ్ ఒప్పందాలు నమోదు చేయాలి.

ఫోమ్ ఇంజెక్షన్ మోల్డింగ్

ఈ సాంకేతికత నిర్మాణ భాగాలలో అధిక నిరోధకత మరియు దృఢత్వాన్ని సాధించడానికి సమర్థవంతమైన, సరసమైన మార్గాన్ని అందిస్తుంది. ఈ ప్రయోజనంతో పాటు, స్ట్రక్చరల్ ఫోమ్ భాగాలు ఉన్నతమైన థర్మల్ ఐసోలేషన్, ఎక్కువ రసాయన నిరోధకత మరియు మెరుగైన విద్యుత్ మరియు ధ్వని లక్షణాలను కలిగి ఉంటాయి. ఈ భాగాలు రెండు పొరల మధ్య నురుగు కోర్ కలిగి ఉంటాయి; ఈ కోర్ రెసిన్లో జడ వాయువును కరిగించడం ద్వారా పొందబడుతుంది మరియు అచ్చు యొక్క కుహరంలో గ్యాస్-ప్లాస్టిక్ ద్రావణాన్ని ఇంజెక్ట్ చేసేటప్పుడు దానిని విస్తరించడానికి అనుమతిస్తుంది. ఫోమ్ ఇంజెక్షన్ మౌల్డింగ్ ద్వారా తయారు చేయబడిన భాగాలను మనం ఎక్కడ కనుగొనవచ్చు? పార్ట్ వెయిట్ని తగ్గించడానికి ప్రత్యామ్నాయంగా వాహన ప్యానెల్లలో ఈ ప్రక్రియ ఉపయోగించబడుతుంది.

థిన్-వాల్ ఇంజెక్షన్ మౌల్డింగ్

ఈ సందర్భంలో ప్రధాన సాంకేతిక ఆవిష్కరణ తుది ఫలితానికి సంబంధించినది: చాలా సన్నని గోడలతో కూడిన విభాగం.

ఈ ప్రక్రియ యొక్క ప్రధాన కష్టం ఏమిటంటే, గోడ యొక్క వెడల్పును "సన్నని గోడ"గా పరిగణించాలి. సాధారణ నియమం ప్రకారం, సగం మిల్లీమీటర్ (1/50 అంగుళం) కంటే తక్కువ వెడల్పు కలిగిన భాగాలను తయారు చేసినప్పుడు, అవి సన్నని గోడలుగా పరిగణించబడతాయి.

గోడ వెడల్పు తగ్గింపుతో సంబంధం ఉన్న ప్రయోజనాలు ఈ రోజుల్లో అత్యంత ప్రశంసించబడ్డాయి మరియు కోరుతున్నాయి.

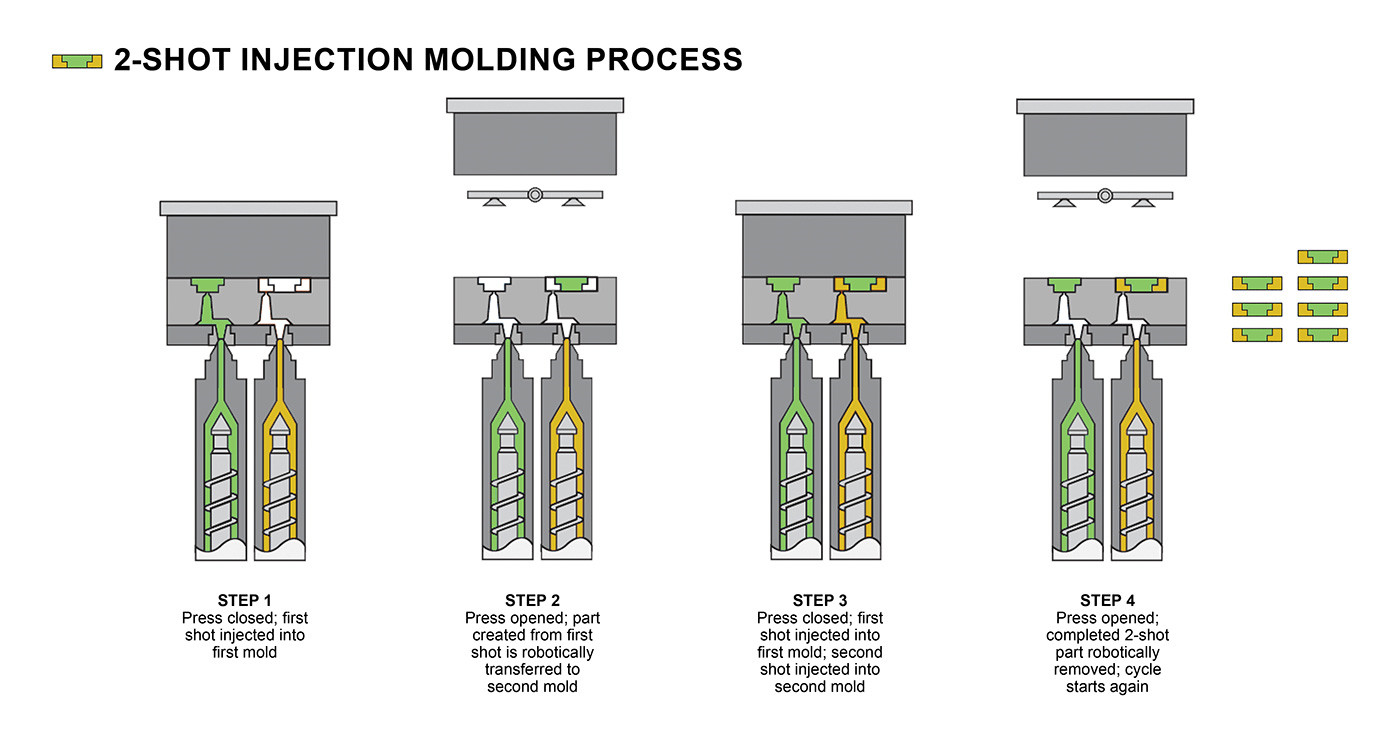

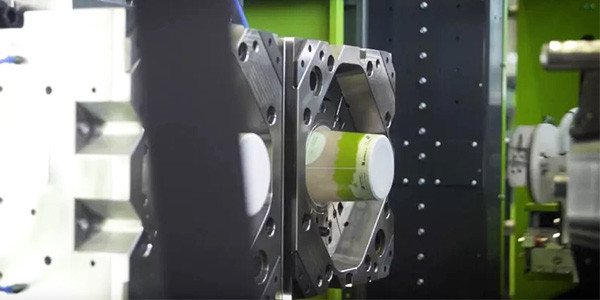

మల్టీ కాంపోనెంట్ ఇంజెక్షన్ మోల్డింగ్

ఇంజెక్షన్ ఓవర్మోల్డింగ్ లేదా ఓవర్ ఇంజెక్షన్ అని కూడా పిలుస్తారు, ఎందుకంటే ఈ ప్రాజెక్ట్లో సాధారణంగా ప్లాస్టిక్ లేదా మెటాలిక్ కాంపోనెంట్ అయిన బేస్ మెటీరియల్ (సబ్స్ట్రేట్) మీద గట్టి లేదా మృదువైన పాలిమర్ను ఓవర్మోల్డింగ్ చేయడం జరుగుతుంది.

మొత్తంమీద, ఈ సాంకేతికతను ఒకే అచ్చులో ఒకటి కంటే ఎక్కువ భాగాలు లేదా పదార్థాల ఇంజెక్షన్గా నిర్వచించవచ్చు మరియు ఒకే ప్రక్రియలో భాగంగా, విభిన్న రంగులు, అల్లికలు మరియు ఆకారాలతో రెండు, మూడు లేదా అంతకంటే ఎక్కువ పదార్థాల కలయికను అనుమతిస్తుంది.

మల్టీ-మెటీరియల్ ఇంజెక్షన్ మౌల్డింగ్ యొక్క ప్రయోజనాలు ఏమిటి?

మల్టీ-మెటీరియల్ ఇంజెక్షన్ మౌల్డింగ్ వివిధ రకాల ప్లాస్టిక్ల ద్వారా ఏర్పడే సంక్లిష్ట భాగాల తయారీని అనుమతిస్తుంది. ఈ ప్లాస్టిక్ ఇంజెక్షన్ ప్రక్రియ యొక్క ప్రధాన ప్రయోజనం ఏమిటంటే అధిక యాంత్రిక, ఉష్ణ మరియు రసాయన నిరోధకత కలిగిన భాగాలను పొందవచ్చు.

వచ్చే ఏడాది ప్లాస్టిక్ ఇంజెక్షన్ మౌల్డింగ్ ట్రెండ్లు

ప్లాస్టిక్ ఇంజెక్షన్ మౌల్డింగ్ స్థిరత్వం

ప్లాస్టిక్ ఇంజెక్షన్ మౌల్డింగ్ పరిశ్రమ కొత్త స్థిరత్వ విలువలు మరియు నిబంధనలకు త్వరగా సర్దుబాటు చేస్తోంది, ప్రత్యేకించి ప్లాస్టిక్ పరిశ్రమ ఎక్కువగా పర్యవేక్షించబడుతోంది మరియు నియంత్రించబడుతోంది. అందువలన, కొత్త ఇంజెక్షన్ మౌల్డింగ్ పోకడలు దీని వైపు చూపుతాయి:

100% పునర్వినియోగపరచదగిన ప్లాస్టిక్ పదార్థాల వాడకం సురక్షితమైనది మరియు పర్యావరణపరంగా తటస్థమైనది.

తయారీ సమయంలో కార్బన్ పాదముద్రను తగ్గించడానికి ప్రత్యామ్నాయాలను పరిశీలిస్తోంది. ఇందులో పునరుత్పాదక శక్తి వనరులను వర్తింపజేయడం మరియు తయారీ ప్రక్రియల సమయంలో శక్తి నష్టాలను తగ్గించడానికి పని చేయడం వంటివి ఉండవచ్చు.

అదే సమయంలో, కంపెనీలు స్థిరమైన మోడల్ల వైపు మారడం అనేది ఉత్పత్తుల యొక్క యాంత్రిక మరియు భౌతిక లక్షణాలతో సహా ఉత్పత్తి నాణ్యతపై రాజీ పడదని హామీ ఇవ్వాలి.

తేలికపాటి పదార్థాలకు డిమాండ్ పెరిగింది

తేలికపాటి పదార్థాలు తరచుగా తక్కువ ఆర్థిక వ్యయాలకు (రవాణాలో పాలుపంచుకున్నవి), అలాగే తక్కువ శక్తి ఖర్చులుగా (ఉదాహరణకు, ఆటోమోటివ్ భాగాలలో) అనువదిస్తాయి. వైద్య పరికరాలలో తేలికపాటి పదార్థాలు కూడా రోగుల ఫలితాలను మెరుగుపరుస్తాయి.

ప్లాస్టిక్ ఇంజెక్షన్ మౌల్డింగ్ అనుకూల పరిష్కారాలు

ప్లాస్టిక్ ఇంజెక్షన్ మౌల్డింగ్లో మరింత ఖర్చుతో కూడుకున్న ఎంపికల కోసం అన్వేషణ కూడా అనుకూల పరిష్కారాలకు ప్రాధాన్యతనిస్తుంది, ఎందుకంటే ఎక్కువ కంపెనీలు తమ సాంకేతిక భాగాలు వారి నిర్దిష్ట అవసరాలకు సరిపోయేలా అనుకూలీకరించబడినప్పుడు వారి ROI పెరుగుదలను గుర్తించాయి.

ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ ఆటోమేషన్ మరియు కొత్త సాంకేతికతలు

వివిధ ఆటోమేషన్ సాఫ్ట్వేర్ ఎంపికలు, అలాగే AI, మెషిన్ లెర్నింగ్ మరియు అధునాతన అనలిటిక్స్ పరిచయం, ప్లాస్టిక్ ఇంజెక్షన్ మౌల్డింగ్ అవకాశాలను మరింత ముందుకు తీసుకువెళుతున్నాయి.

ఈ సాంకేతికతలు కనిష్టీకరించబడిన పనికిరాని సమయం మరియు పరికరాల్లో పనిచేయకపోవడాన్ని, అంచనా నిర్వహణ కార్యక్రమాలను అభివృద్ధి చేయడం మరియు వేగవంతమైన ఉత్పత్తి చక్రాలను అనుమతిస్తాయి. అదే సమయంలో, కొత్త సాఫ్ట్వేర్ డిజైన్ ప్రక్రియలో ఇంజెక్షన్ మోల్డింగ్ సైకిల్లను అనుకరించడానికి కంపెనీలను అనుమతిస్తుంది, సక్రమంగా లేని పూరక నమూనాలు వంటి సమస్యల కోసం పరీక్షిస్తుంది. ఇది ఉత్పత్తి ప్రక్రియకు వెళ్లే ముందు సమస్యలను సరిదిద్దడానికి అనువదిస్తుంది, తద్వారా సమయం మరియు డబ్బు ఆదా అవుతుంది.