నాణ్యత నియంత్రణ వ్యవస్థ

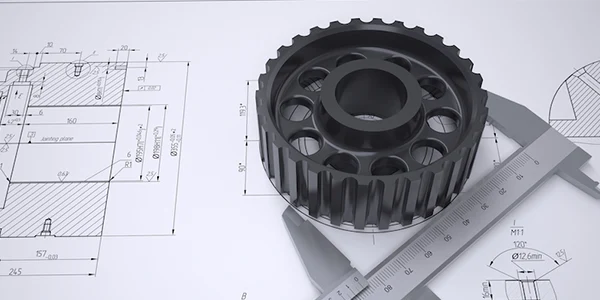

ప్లాస్టిక్ ఇంజెక్షన్ మౌల్డింగ్లో నాణ్యత నియంత్రణ అనేది కేవలం పేర్కొన్న పదం కాదు. ఇది తయారీ ప్రక్రియలో అంతర్భాగం, మరియు చాలా వివరంగా శ్రద్ధ చూపబడుతుంది.

అధిక గ్రేడ్ ఉత్పత్తిని రూపొందించడానికి ప్లాస్టిక్ తనిఖీ అచ్చు ప్రక్రియ సరిగ్గా నిర్వహించబడుతుందని నిర్ధారించడానికి, కొన్ని ముఖ్యమైన పారామితులను పరిగణనలోకి తీసుకుంటారు. మీరు క్రింద మరింత తెలుసుకోవచ్చు.

ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్లో నాణ్యత నియంత్రణ పారామితులు

ప్రాసెస్ పారామితులు అధిక నాణ్యత ఉత్పత్తిని నిర్ధారించడానికి సెట్ చేయబడిన మరియు అనుసరించే ముఖ్యమైన అంశాలు. పారామితుల యొక్క ప్రాథమిక జాబితా వీటిని కలిగి ఉంటుంది:

* సహనం స్థాయి

* మెటీరియల్ హీటింగ్ జోన్లు

* కుహరం ఒత్తిడి

* ఇంజెక్షన్ సమయం, వేగం మరియు రేటు

* మొత్తం ఉత్పత్తి సమయం

* ఉత్పత్తి శీతలీకరణ సమయం

ఎంచుకున్న పారామితులు ఉన్నప్పటికీ, లోపభూయిష్ట భాగాలు సృష్టించబడే అవకాశం ఎల్లప్పుడూ ఉంటుంది. తిరస్కరించబడిన భాగాల తగ్గింపును నిర్ధారించడానికి, ఎంచుకున్న పారామితులు దిగువ పేర్కొన్న ఇతర నాణ్యత నియంత్రణ ప్రక్రియల ద్వారా మద్దతు ఇవ్వబడతాయి.

*మొత్తం నాణ్యత నిర్వహణ (TQM)

*కంప్యూటర్ ఎయిడెడ్ క్వాలిటీ (CAQ)

*అధునాతన నాణ్యత ప్రణాళిక (AQP)

*గణాంక ప్రక్రియ నియంత్రణ (SPC)

*నిరంతర ప్రక్రియ నియంత్రణ (CPC)

*పూర్తిగా ఇంటిగ్రేటెడ్ ఆటోమేషన్ (TIA)

ఉత్పాదక ప్రక్రియ ఏమైనప్పటికీ, నాసిరకం ఉత్పత్తి సాధారణ సర్క్యులేషన్లోకి విడుదల చేయబడదని లేదా నాసిరకం ఉత్పత్తులు కొనుగోలుదారుకు తిరిగి పంపబడకుండా చూసుకోవడానికి ఎల్లప్పుడూ నాణ్యత నియంత్రణ సెట్ చేయబడి ఉంటుంది. ఇంజెక్షన్ మౌల్డింగ్ విషయానికి వస్తే, ముగింపు ఉత్పత్తి అత్యున్నత స్థాయి ప్రమాణాలకు అనుగుణంగా ఉందని నిర్ధారించుకోవడానికి తయారీ ప్రక్రియలో అనేక విభిన్న పరీక్షలు మరియు నియంత్రణ పాయింట్లు ఉన్నాయి.

సింక్ మార్కుల కోసం దృశ్య తనిఖీ

ప్లాస్టిక్ ఇంజెక్షన్ మౌల్డింగ్ దృశ్య తనిఖీ ద్వారా తొలగించబడే స్పష్టమైన ప్రదర్శన సమస్యలను కలిగి ఉంటుంది. వేడి, ఉపయోగించిన పదార్థం, సెట్టింగ్ సమయం మరియు అనేక ఇతర వేరియబుల్స్ ఆధారంగా తయారీ ప్రక్రియ అంతటా వేర్వేరు సమస్యలు సంభవించవచ్చు. సింక్ మార్కులు సర్వసాధారణం. ఇది తప్పనిసరిగా ప్లాస్టిక్ యొక్క బయటి చర్మంలో ఒక డింపుల్, ఇది ప్లాస్టిక్ ఇంకా మృదువుగా మరియు కరిగినప్పుడు సంభవిస్తుంది. ఇది చల్లబరిచినప్పుడు పదార్థం కుదించబడి డింపుల్కు కారణమవుతుంది.

గ్యాస్ మరియు బర్న్ మార్క్స్

ప్లాస్టిక్ను మోల్డింగ్ కుహరంలో ఎక్కువసేపు ఉంచి, కాలిపోయినప్పుడు గ్యాస్ మార్కులు లేదా కాలిన గాయాలు సంభవించవచ్చు. అచ్చు లోపల వేడి సంపీడన వాయువు అచ్చు నుండి తప్పించుకోలేక పోయినట్లయితే, అది అచ్చు లోపల పేరుకుపోయి ప్లాస్టిక్ను కాల్చేస్తే కూడా ఇది సంభవించవచ్చు.

లిక్విడ్ ప్లాస్టిక్ ఫ్లాషింగ్

అచ్చు యొక్క రెండు వేర్వేరు భాగాలు కలిసి కరిగినప్పుడు ఫ్లాష్ ఏర్పడుతుంది. కరిగిన ప్లాస్టిక్లోని రెండు ముక్కలు త్వరగా కలిసిపోతే, ఆ ముక్కలు ఒకదానితో ఒకటి కలిసిపోతాయి మరియు స్థానభ్రంశం చెందవు. ఇంజెక్షన్ మౌల్డింగ్ తయారీ ప్రక్రియలో తరచుగా, ప్రతి ఒక్కటి చల్లబడినప్పుడు రెండు ఉత్పత్తులు ఒకదానికొకటి ఉంచబడతాయి, ఇది సులభంగా వేరు చేయబడి మరియు విచ్ఛిన్నం చేయగల తాత్కాలిక బంధాన్ని సృష్టిస్తుంది. ఇది అనేక విభిన్న ప్యాకేజింగ్ కారణాల కోసం రూపొందించబడింది. అయితే, వస్తువులను ఒకదానితో ఒకటి ఉంచి, ద్రవ ప్లాస్టిక్ ఇంకా పటిష్టంగా ఉంటే, రెండూ కలిసిపోయి, నిర్లిప్తతకు కత్తి అవసరం లేదా అది అస్సలు జరగకపోవచ్చు.

చిన్న షాట్లు మరియు నిట్ లైన్లు

అచ్చులో తగినంత ప్లాస్టిక్ ఉపయోగించనప్పుడు చిన్న షాట్లు ఏర్పడతాయి. దీని వలన మృదువైన మూలలు, చిప్స్ లేదా అచ్చు యొక్క ప్రాంతాలు కనిపించవు. ప్లాస్టిక్ అచ్చు యొక్క రెండు వేర్వేరు ప్రాంతాలు ప్రారంభంలో ఎక్కడ కలిసిపోయాయో నిట్ లైన్లు చూపుతాయి.

ఒక అచ్చుతో, పదార్థం ఒక ముక్క నుండి మరొకదానికి ఏకీకృత రూపాన్ని నిర్వహించాలి. అయినప్పటికీ, అప్పుడప్పుడు సమస్యలు సంభవించవచ్చు, అందుకే ప్రతి వస్తువు రవాణా కోసం బయటకు వెళ్లే ముందు తనిఖీ చేయాలి. దృశ్య తనిఖీ నాణ్యత నియంత్రణ అభ్యాసం ద్వారా గుర్తించబడిన అత్యంత సాధారణ సమస్యలు ఇవి.

ప్లాస్టిక్ మోల్డ్ నొక్కడంలో నాణ్యత నియంత్రణ పారామితులు

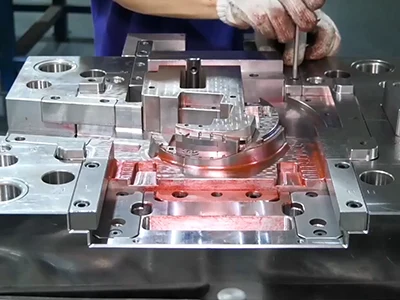

DJmolding వద్ద, మా పని యొక్క ప్రతి అంశంలో తత్వశాస్త్రం వలె నాణ్యత హామీ, నియంత్రణ మరియు పర్యవేక్షణ విధానాలు నిర్మించబడ్డాయి, ఇందులో మా ప్లాస్టిక్ అచ్చు తయారీ (అచ్చు నొక్కడం) ప్రక్రియ యొక్క ప్రతి దశలు ఉంటాయి;

*ఇన్కమింగ్ నాణ్యతను నియంత్రించడానికి: అన్ని టూల్ స్టీల్ మెటీరియల్ మరియు అవుట్సోర్సింగ్ కస్టమ్ కాంపోనెంట్లు అన్నీ కస్టమ్ ప్లాస్టిక్ అచ్చు సాధనం కోసం డిమాండ్లను ఖచ్చితంగా సంతృప్తి పరచాలని నిర్ధారించుకోవడానికి తనిఖీ చేయాలి;

*ప్రాసెస్ నాణ్యతలో నియంత్రించడానికి: మ్యాచింగ్ మరియు అసెంబ్లింగ్ ప్రక్రియ అన్నీ కఠినమైన నియంత్రణలో ఉన్నాయి, డిమాండ్లను సంతృప్తి పరచడానికి టూల్ టాలరెన్స్ మరియు ప్రాసెస్ చేయబడిన ఉపరితలాన్ని పర్యవేక్షించడానికి మరియు తనిఖీ చేయడానికి QC బృందం రూపొందించబడింది;

*తుది నాణ్యతను నియంత్రించడానికి: ప్లాస్టిక్ అచ్చు సాధనం పూర్తయిన తర్వాత, ట్రయల్ ప్లాస్టిక్ నమూనా యొక్క ప్రధాన పరిమాణాన్ని క్షుణ్ణంగా తనిఖీ చేసి, ఏ ప్రక్రియను తప్పిపోలేదని మరియు ప్లాస్టిక్ అచ్చు నాణ్యత సరిగ్గా ఉందని నిర్ధారించడానికి.

APQP, FMEA, PPAP, ప్రామాణిక నాణ్యత నియంత్రణ పత్రాలతో వస్తున్న స్థిరమైన అధిక నాణ్యత కలిగిన ప్లాస్టిక్ అచ్చు సాధనాన్ని మేము ఉత్పత్తి చేస్తున్నామని నిర్ధారించడానికి ప్రక్రియలను తనిఖీ చేయడానికి మరియు నియంత్రించడానికి గణాంక పద్ధతులను అనుసరించే విధానాలను మేము నిర్వహిస్తాము. అలాగే మేము క్లయింట్లకు కావలసిన డాక్యుమెంటేషన్ తయారీ మరియు నాణ్యత నియంత్రణకు మద్దతు ఇచ్చే సామర్థ్యాన్ని పెంచుతాము.

ప్రతి వారం, మా QC బృందం ప్రతి సమస్యను చర్చించడానికి ఒక సమావేశాన్ని కలిగి ఉంటుంది మరియు గుర్తించడం మరియు నివారణ పరిష్కారాల గురించి పద్ధతులను అన్వేషిస్తుంది. లోపభూయిష్ట ఇంజెక్షన్ నమూనా భాగాలు మా నాణ్యత సమావేశాలలో అన్ని సిబ్బంది దృష్టికి తీసుకురాబడతాయి, ఇక్కడ ప్రతి వ్యక్తి యొక్క అభిప్రాయం మరియు సూచన బాగా పరిగణించబడుతుంది మరియు విలువైనది. మరియు సిబ్బందిని చూడటానికి మరియు నేర్చుకునేందుకు ప్రతి నెల ఆన్-టైమ్ పనితీరు ప్రదర్శించబడుతుంది మరియు బులెటిన్ బోర్డులో చూపబడుతుంది.

DJmolding అందుబాటులో ఉన్న అత్యంత అధునాతన తనిఖీ మరియు కొలత సాంకేతికతలను అవలంబిస్తుంది. హై ప్రెసిషన్ మైక్రో-స్కోప్లు, CMM, లాప్రా-స్కోప్లు మరియు సాంప్రదాయ కొలత పరికరాలు మా అత్యంత శిక్షణ పొందిన నాణ్యమైన Q/C స్టాఫ్ ఇంజనీర్లచే నిర్వహించబడతాయి.

DJmolding వద్ద, ISO 9001:2008 వంటి మా నాణ్యతా ధృవీకరణ పత్రాలను మేము భావిస్తున్నాము, సాధ్యమైనంత ఉత్తమమైన భాగాలను అత్యంత పోటీ ధరలకు అందించాలనే మా నిబద్ధత. అయితే, మా నిబద్ధత ధృవపత్రాలకు మించినది. మేము నాణ్యమైన నిపుణులతో కూడిన సిబ్బందిని కలిగి ఉన్నాము, వారి ఏకైక దృష్టి మేము సాధ్యమైనంత ఖచ్చితమైన ప్లాస్టిక్ భాగాలను ఉత్పత్తి చేయడమే.

మా అడ్మినిస్ట్రేటివ్ సిబ్బంది నుండి, ప్రొఫెషనలిజంతో ప్రతి విచారణను నిర్వహించే మా ఇంజనీర్ల వరకు, పార్ట్ డిజైన్ మరియు ప్రొడక్షన్ని మెరుగుపరచడానికి నిరంతరం మార్గాలను అన్వేషించే మా కంపెనీ మొత్తం చైనాలోని అత్యుత్తమ ప్లాస్టిక్ ఇంజెక్షన్ మోల్డర్లలో ఒకటిగా పరిగణించబడే దాని గురించి నిజమైన అవగాహన కలిగి ఉంది. . ఇది మేము గర్వించదగ్గ ఖ్యాతి మరియు ప్రతిరోజూ మెరుగుపరచడానికి ప్రేరణ పొందింది.