రెండు రంగుల ఇంజెక్షన్ మౌల్డింగ్

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్, లేదా రెండు-షాట్ ఇంజెక్షన్ మోల్డింగ్, రెండు వేర్వేరు రంగులు లేదా పదార్థాలతో ప్లాస్టిక్ భాగాలను ఉత్పత్తి చేయడానికి ఉపయోగించే తయారీ ప్రక్రియ. ఈ ప్రక్రియలో టూ-టోన్ ఫినిషింగ్ లేదా విభిన్న ఫంక్షనల్ ప్రాపర్టీస్తో పాత్రను రూపొందించడానికి ఒకే అచ్చులోకి రెండు ఇతర పదార్థాలను ఇంజెక్ట్ చేయడం ఉంటుంది. రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ ఆటోమోటివ్, మెడికల్ మరియు వినియోగదారు ఉత్పత్తులతో సహా వివిధ పరిశ్రమలలో అనేక అనువర్తనాలను కలిగి ఉంది. ఈ కథనం రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్, దాని ప్రయోజనాలు, పరిమితులు మరియు అనువర్తనాల వివరాలను పరిశీలిస్తుంది.

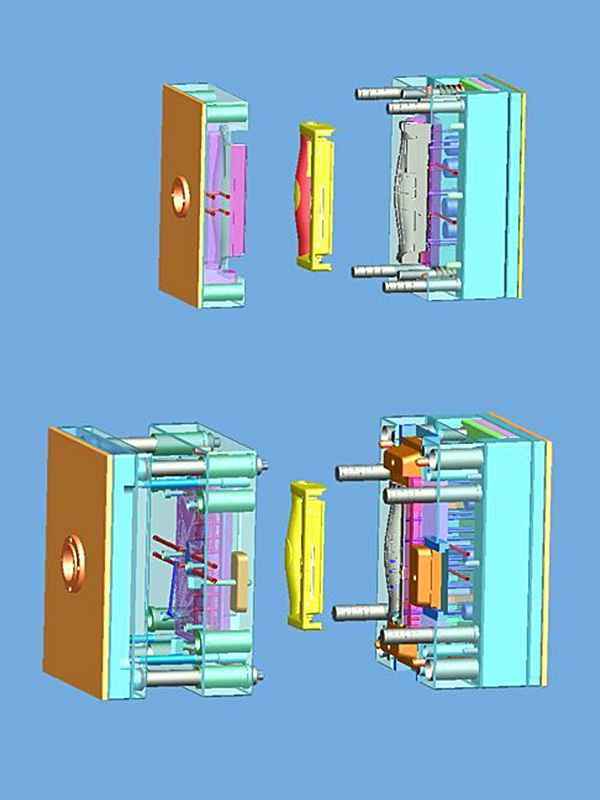

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియ

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియలో వేర్వేరు రంగుల రెసిన్ల యొక్క రెండు వేర్వేరు ఇంజెక్షన్లు ఉంటాయి. మొదటి ఇంజెక్షన్ భాగం యొక్క ఆధారాన్ని రూపొందిస్తుంది, రెండవ ఇంజెక్షన్ తుది ఆకారం మరియు రంగును రూపొందిస్తుంది. రెండు ఇంజెక్షన్లు సాధారణంగా ఒకే యంత్రంలో రెండు వేర్వేరు బారెల్స్ మరియు నాజిల్లను ఉపయోగించి నిర్వహిస్తారు.

మీరు ప్రక్రియను క్రింది దశలుగా విభజించవచ్చు:

- అచ్చు మూసివేయబడింది మరియు మొదటి రెసిన్ ఇంజెక్షన్ భాగం యొక్క ఆధారాన్ని సృష్టించడానికి అచ్చు కుహరంలోకి ఇంజెక్ట్ చేయబడుతుంది.

- ఆపరేటర్ అచ్చును తెరిచి, ప్రాంతాన్ని రెండవ స్టేషన్కి తిప్పడం లేదా తరలిస్తారు.

- రెండవ రెసిన్ ఇంజెక్షన్ అచ్చు కుహరంలోకి ఇంజెక్ట్ చేయబడుతుంది, ఇది భాగం యొక్క చివరి ఆకారం మరియు రంగును సృష్టిస్తుంది.

- ఆపరేటర్ అచ్చును తెరిచి, భాగాన్ని బయటకు తీస్తాడు.

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియ అనేక ప్రయోజనాలను కలిగి ఉంది, వాటిలో:

- పెరిగిన సామర్థ్యం:రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ పెయింటింగ్ లేదా అసెంబ్లీ వంటి ద్వితీయ కార్యకలాపాల అవసరాన్ని తొలగిస్తుంది, ఇది సమయాన్ని ఆదా చేస్తుంది మరియు ఖర్చులను తగ్గిస్తుంది.

- మెరుగైన సౌందర్యం: బహుళ రంగులు మరియు క్లిష్టమైన డిజైన్లతో భాగాలను సృష్టించగల సామర్థ్యం తుది ఉత్పత్తి యొక్క సౌందర్యాన్ని మెరుగుపరుస్తుంది, ఇది వినియోగదారులకు మరింత ఆకర్షణీయంగా ఉంటుంది.

- మెరుగైన కార్యాచరణ:రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియ తుది ఉత్పత్తి యొక్క కార్యాచరణను కూడా మెరుగుపరుస్తుంది, ఎందుకంటే ఇది ఇతర భాగాలకు వేర్వేరు పదార్థాలను ఉపయోగించడాన్ని అనుమతిస్తుంది.

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియతో అనుబంధించబడిన కొన్ని సవాళ్లు కూడా ఉన్నాయి, అవి:

- డిజైన్ సంక్లిష్టత: ఈ ప్రక్రియకు సంక్లిష్టమైన అచ్చు రూపకల్పన అవసరం, దీని తయారీ మరియు నిర్వహణ మరింత సవాలుగా మారుతుంది.

- మెటీరియల్ అనుకూలత: ప్రక్రియలో ఉపయోగించే రెండు వేర్వేరు రెసిన్లు తప్పనిసరిగా అనుకూలంగా ఉండాలి లేదా అవి సరిగ్గా కట్టుబడి ఉండకపోవచ్చు, ఇది తుది ఉత్పత్తిలో లోపాలకు దారి తీస్తుంది.

- ఖరీదు:అచ్చు యొక్క సంక్లిష్టత మరియు అవసరమైన అదనపు పరికరాల కారణంగా రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియ సాంప్రదాయ అచ్చు ప్రక్రియల కంటే ఖరీదైనది.

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో ఉపయోగించే పదార్థాలు

అధిక-నాణ్యత మరియు క్రియాత్మక భాగాలను రూపొందించడానికి రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ కోసం తగిన పదార్థాలను ఎంచుకోవడం చాలా ముఖ్యం. ఈ బ్లాగ్ పోస్ట్ సాధారణంగా రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో ఉపయోగించే పదార్థాల గురించి చర్చిస్తుంది.

థర్మోప్లాస్టిక్ ఎలాస్టోమర్లు (TPE)

TPEలు రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్కు ప్రసిద్ధి చెందాయి, ఎందుకంటే అవి మృదువైనవి, సౌకర్యవంతమైనవి మరియు ఇతర పదార్థాలకు బాగా కట్టుబడి ఉంటాయి. ఇవి రసాయనాలకు కూడా నిరోధకతను కలిగి ఉంటాయి మరియు మంచి వాతావరణ సామర్థ్యాన్ని కలిగి ఉంటాయి. తయారీదారులు తరచుగా గ్రిప్స్, హ్యాండిల్స్ మరియు సౌకర్యవంతమైన, నాన్-స్లిప్ ఉపరితలం అవసరమయ్యే ఇతర భాగాల కోసం TPEలను ఉపయోగిస్తారు.

థర్మోప్లాస్టిక్ పాలియురేతేన్ (TPU)

TPU అనేది దాని అధిక వశ్యత మరియు మన్నిక కారణంగా రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ కోసం మరొక ప్రసిద్ధ పదార్థం. TPU పదేపదే వంగడం మరియు వంగడాన్ని తట్టుకోగలదు, ఇది ఫోన్ కేసులు, వైద్య పరికరాలు మరియు క్రీడా సామగ్రి వంటి భాగాలకు అనువైనదిగా చేస్తుంది. ఇది నూనెలు మరియు రసాయనాలకు కూడా నిరోధకతను కలిగి ఉంటుంది.

యాక్రిలోనిట్రైల్ బ్యూటాడిన్ స్టైరిన్ (ఎబిఎస్)

తయారీదారులు సాధారణంగా ABS, దృఢమైన థర్మోప్లాస్టిక్, రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో ఉపయోగిస్తారు. ఇది అద్భుతమైన యాంత్రిక లక్షణాలను కలిగి ఉంది, అధిక ప్రభావ నిరోధకత, మరియు ఇతర పదార్థాలకు బాగా కట్టుబడి ఉంటుంది. తయారీదారులు తరచుగా ఆటోమోటివ్ భాగాలు, గృహోపకరణాలు మరియు ఎలక్ట్రానిక్ పరికరాల కోసం ABSని ఉపయోగిస్తారు.

పాలీప్రొఫైలిన్ (PP)

PP అనేది తేలికైన మరియు దృఢమైన థర్మోప్లాస్టిక్ సాధారణంగా రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో ఉపయోగించబడుతుంది. ఇది మంచి రసాయన మరియు అలసట నిరోధకతను ప్రదర్శిస్తుంది మరియు వివిధ ఆకారాలలో సులభంగా అచ్చు వేయడానికి అనుమతిస్తుంది. తయారీదారులు తరచుగా కంటైనర్లు, ప్యాకేజింగ్ మరియు ఆటోమోటివ్ భాగాల కోసం PPని ఉపయోగిస్తారు.

పాలికార్బోనేట్ (PC)

PC అనేది వైద్య పరికరాలు, ఆటోమోటివ్ భాగాలు మరియు ఎలక్ట్రానిక్ భాగాలు వంటి అనువర్తనాల కోసం రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో సాధారణంగా ఉపయోగించే పారదర్శక థర్మోప్లాస్టిక్. ఇది అద్భుతమైన ప్రభావ నిరోధకత, అధిక ఆప్టికల్ స్పష్టత మరియు అధిక ఉష్ణోగ్రతలను తట్టుకోగలదు. తయారీదారులు తరచుగా లెన్స్లు, లైట్ గైడ్లు మరియు కవర్ల కోసం PCని ఉపయోగిస్తారు.

పాలిమైడ్ (PA)

PA, నైలాన్ అని పిలుస్తారు, ఇది రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో సాధారణంగా ఉపయోగించే బహుముఖ థర్మోప్లాస్టిక్. ఇది మంచి యాంత్రిక లక్షణాలను ప్రదర్శిస్తుంది, రాపిడి మరియు రసాయనాలకు అద్భుతమైన ప్రతిఘటన, మరియు సంక్లిష్ట ఆకృతులను సులభంగా మౌల్డింగ్ చేయడానికి అనుమతిస్తుంది. తయారీదారులు తరచుగా గేర్లు, బేరింగ్లు మరియు నిర్మాణ భాగాల కోసం PAని ఉపయోగిస్తారు.

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ యొక్క ప్రయోజనాలు

ఇంజెక్షన్ మౌల్డింగ్ అనేది విస్తృతంగా ఉపయోగించే తయారీ ప్రక్రియ, దీనిలో ప్లాస్టిక్ పదార్థాలను కరిగించి, సంక్లిష్టమైన మరియు ఖచ్చితమైన భాగాలను రూపొందించడానికి అచ్చులోకి ఇంజెక్ట్ చేస్తారు. ఈ ప్రక్రియ యొక్క వైవిధ్యాలలో ఒకటి రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్, ఇది ఒకే అచ్చు చక్రంలో రెండు వేర్వేరు రంగులు లేదా పదార్థాలతో భాగాలను రూపొందించడానికి అనుమతిస్తుంది. ఈ బ్లాగ్ పోస్ట్ రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ యొక్క ప్రయోజనాలను చర్చిస్తుంది.

ప్రయోజనాలు

- ఖర్చు ఆదా: రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ యొక్క ముఖ్యమైన ప్రయోజనాల్లో ఒకటి ఖర్చు ఆదా. రెండు భాగాలను సృష్టించడం మరియు సమీకరించడం బదులుగా, ఈ ప్రక్రియ ఒక అచ్చు చక్రంలో రెండు రంగులు లేదా పదార్థాలతో ఒక భాగంతో ప్రారంభమవుతుంది. అదనపు అసెంబ్లీ పనుల అవసరాన్ని తగ్గించడం వలన అధిక వ్యయం మరియు సమయం ఆదా అవుతుంది.

- మెరుగైన డిజైన్ ఫ్లెక్సిబిలిటీ:రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ ఇతర తయారీ ప్రక్రియలతో అసాధ్యం అయిన డిజైన్ సౌలభ్యాన్ని అందిస్తుంది. రెండు వేర్వేరు పదార్థాలు లేదా రంగులతో ఒక భాగాన్ని సృష్టించడం వలన డిజైనర్లు ఇతర సాంకేతికతలు సాధించలేని సంక్లిష్టమైన మరియు ప్రత్యేకమైన డిజైన్లను సాధించగలుగుతారు.

- మెరుగైన ఉత్పత్తి సౌందర్యం: రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ వివిధ రంగులు లేదా పదార్థాలతో భాగాలను సృష్టించడానికి అనుమతించడం ద్వారా మెరుగైన ఉత్పత్తి సౌందర్యాన్ని అందిస్తుంది. వినియోగదారు ఎలక్ట్రానిక్స్, వైద్య పరికరాలు మరియు ఆటోమోటివ్ విడిభాగాలు వంటి విజువల్ అప్పీల్ అవసరమయ్యే ఉత్పత్తులు ఈ ఫీచర్ నుండి గణనీయంగా ప్రయోజనం పొందుతాయి.

- పెరిగిన మన్నిక: రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ కూడా ఒక భాగం యొక్క మన్నికను పెంచుతుంది. విభిన్న లక్షణాలతో రెండు వేర్వేరు పదార్థాలను ఉపయోగించడం ద్వారా, ప్రాంతం బలం, సౌలభ్యం లేదా ఇతర కావలసిన లక్షణాలను పెంచుతుంది. ఈ ఫీచర్ కఠినమైన పరిస్థితులకు గురైన లేదా తరచుగా ఉపయోగించే ఉత్పత్తులకు సౌకర్యవంతంగా ఉంటుంది.

- మెరుగైన తయారీ సామర్థ్యం: రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ ఉత్పత్తి ప్రక్రియలో అవసరమైన దశల సంఖ్యను తగ్గించడం ద్వారా తయారీ సామర్థ్యాన్ని మెరుగుపరుస్తుంది. అదనపు అసెంబ్లీ కార్యకలాపాల అవసరాన్ని తొలగించడం ద్వారా, రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ ఒక భాగాన్ని ఉత్పత్తి చేయడానికి అవసరమైన సమయాన్ని మరియు శ్రమను తగ్గిస్తుంది.

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ యొక్క పరిమితులు

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ అనేది రెండు లేదా అంతకంటే ఎక్కువ రంగులతో సంక్లిష్టమైన మరియు సౌందర్యపరంగా ఆహ్లాదకరమైన భాగాలను సృష్టించే ఒక ప్రసిద్ధ తయారీ ప్రక్రియ. ఈ ప్రక్రియ అనేక ప్రయోజనాలను కలిగి ఉన్నప్పటికీ, మీ ప్రాజెక్ట్ కోసం ఇది సరైన ఎంపిక కాదా అని నిర్ణయించేటప్పుడు పరిగణించవలసిన కొన్ని పరిమితులు కూడా ఉన్నాయి.

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ యొక్క ఒక పరిమితి ధర. ఈ ప్రక్రియకు అవసరమైన పరికరాలు తరచుగా సాంప్రదాయ ఇంజెక్షన్ మౌల్డింగ్ పరికరాల కంటే ఖరీదైనవి. అదనంగా, ప్రక్రియకు ఎక్కువ సమయం మరియు శ్రమ అవసరం, ఇది ఖర్చులను పెంచుతుంది.

అభివృద్ధి కోసం మరొక ప్రాంతం డిజైన్ యొక్క సంక్లిష్టత. రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ బహుళ రంగులతో సంక్లిష్టమైన డిజైన్లను సృష్టించగలదు, అయితే ఇది కొన్ని విధానాలకు మాత్రమే అనుకూలంగా ఉంటుంది. రంగు రక్తస్రావం నిరోధించడానికి మరియు అధిక-నాణ్యత తుది ఉత్పత్తిని నిర్ధారించడానికి డిజైనర్లు నిర్మాణాన్ని జాగ్రత్తగా ప్లాన్ చేయాలి.

పరిగణించవలసిన కొన్ని ఇతర పరిమితులు ఇక్కడ ఉన్నాయి:

- పరిమిత పదార్థం ఎంపిక:రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ సాధారణంగా థర్మోప్లాస్టిక్స్ వంటి నిర్దిష్ట పదార్థాలకు పరిమితం చేయబడింది. ఎంపికలను పరిమితం చేయడం తుది ఉత్పత్తి నాణ్యతను ప్రభావితం చేస్తుంది.

- పరిమిత ఉత్పత్తి పరిమాణం:చిన్న ఉత్పత్తి పరుగుల కోసం తయారీదారులు తరచుగా రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ను ఉపయోగిస్తారు. అనేక భాగాలు అవసరమైతే సాంప్రదాయ ఇంజెక్షన్ మౌల్డింగ్ మరింత ఖర్చుతో కూడుకున్నది.

- భాగం సమలేఖనంలో ఇబ్బంది: బహుళ రంగులతో భాగాలను సృష్టించేటప్పుడు, రంగులను సరిగ్గా సమలేఖనం చేయడం సవాలుగా ఉంటుంది. ఈ పనిలో విజయాన్ని సాధించడానికి ఖచ్చితమైన ప్రణాళిక మరియు ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియ యొక్క ఖచ్చితమైన నిర్వహణ అవసరం.

- సుదీర్ఘ చక్రం సమయాలు: రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్కు తరచుగా సాంప్రదాయ ఇంజెక్షన్ మౌల్డింగ్ కంటే ఎక్కువ చక్రాలు అవసరమవుతాయి. ఉత్పత్తి రేటును పరిమితం చేయడం వలన తుది ఉత్పత్తికి అధిక ఖర్చులు వస్తాయి.

ఈ పరిమితులు ఉన్నప్పటికీ, నిర్దిష్ట ప్రాజెక్టులకు రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ ఒక అద్భుతమైన ఎంపిక. బహుళ రంగులతో సంక్లిష్టమైన డిజైన్లను రూపొందించే సామర్థ్యం ముఖ్యంగా ఆటోమోటివ్, వినియోగ వస్తువులు మరియు వైద్య పరికరాల వంటి పరిశ్రమలలో ముఖ్యమైన ప్రయోజనం.

రెండు-రంగు ఇంజెక్షన్ మోల్డింగ్ ప్రాజెక్ట్ విజయవంతం కావడానికి ప్రక్రియ మరియు దాని పరిమితులను అర్థం చేసుకున్న అనుభవజ్ఞుడైన తయారీదారుతో పని చేయడం చాలా అవసరం. తుది ఉత్పత్తి అన్ని అవసరాలకు అనుగుణంగా ఉండేలా డిజైన్, మెటీరియల్ ఎంపిక మరియు ఇంజెక్షన్ మౌల్డింగ్లో వారు సహాయపడగలరు.

రెండు-రంగు ఇంజెక్షన్ మోల్డింగ్ కోసం డిజైన్ పరిగణనలు

ఒక ముఖ్యమైన పరిశీలన భాగం యొక్క రూపకల్పన. రూపకర్తలు కలర్ బ్లీడింగ్ను నివారించడానికి మరియు తుది ఉత్పత్తి అధిక నాణ్యతతో ఉండేలా వ్యూహాన్ని జాగ్రత్తగా ప్లాన్ చేయాలి. గుర్తుంచుకోవలసిన కొన్ని ఇతర డిజైన్ పరిగణనలు ఇక్కడ ఉన్నాయి:

- గోడ మందము: భాగం యొక్క మందం తుది ఉత్పత్తి నాణ్యతను ప్రభావితం చేస్తుంది. మందమైన గోడలు అచ్చు వేయడం చాలా కష్టంగా ఉంటుంది, ఫలితంగా అసమాన రంగు పంపిణీ జరుగుతుంది. భాగం యొక్క మొత్తం రూపకల్పనతో గోడల మందాన్ని సమతుల్యం చేయడం చాలా అవసరం.

- విభజన లైన్: అచ్చు యొక్క రెండు భాగాలు కలిసే చోట విభజన రేఖ. విభజన రేఖ యొక్క స్థానాన్ని జాగ్రత్తగా పరిశీలించడం చాలా అవసరం, ఇది భాగం యొక్క రూపకల్పన లేదా తుది ఉత్పత్తి యొక్క నాణ్యతను ప్రభావితం చేయదు.

- డ్రాఫ్ట్ కోణాలు: డ్రాఫ్ట్ కోణాలు అచ్చు నుండి విడిభాగాలను విడుదల చేయడంలో సహాయపడతాయి. డిజైన్లో సరైన డ్రాఫ్ట్ కోణాలను చేర్చడం వలన నష్టం జరగకుండా అచ్చు నుండి ప్రాంతాన్ని సులభంగా తొలగించేలా చూసుకోవాలి.

- రూపురేఖలకు:భాగం యొక్క ఆకృతి ప్రాంతం యొక్క తుది రూపాన్ని ప్రభావితం చేస్తుంది. ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియలో పాత్ర యొక్క ఉపరితలం మరియు అది రెండు రంగులతో ఎలా సంకర్షణ చెందుతుంది అనేదానిని పరిగణనలోకి తీసుకోవడం చాలా అవసరం.

మరొక విషయం ఏమిటంటే పదార్థాల ఎంపిక. రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ సాధారణంగా థర్మోప్లాస్టిక్స్ వంటి నిర్దిష్ట పదార్థాలకు పరిమితం చేయబడింది. ఇంజెక్షన్ మోల్డింగ్ ప్రక్రియ యొక్క ఒత్తిడిని నిర్వహించగల మరియు తుది ఉత్పత్తి యొక్క కావలసిన రూపాన్ని మరియు కార్యాచరణను అందించగల పదార్థాలను ఎంచుకోవడం చాలా అవసరం.

మెటీరియల్ ఎంపిక కోసం ఇక్కడ కొన్ని అదనపు పరిగణనలు ఉన్నాయి:

- రంగు అనుకూలత:సరైన ఫలితాలను సాధించడానికి, డిజైనర్లు ఒకదానికొకటి మరియు ఉపయోగించిన పదార్థంతో అనుకూలతను ప్రదర్శించే రంగులను చురుకుగా ఎంచుకోవాలి. తుది ఉత్పత్తి యొక్క స్థిరమైన రూపాన్ని నిర్ధారించడానికి, రంగు రక్తస్రావం నిరోధించడం చాలా ముఖ్యం.

- మెటీరియల్ అనుకూలత:ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియలో ఉపయోగించే రెండు పదార్థాలు తప్పనిసరిగా అనుకూలంగా ఉండాలి. ఈ ప్రక్రియను అనుసరించడం వలన సంశ్లేషణ సమస్యలను నివారించవచ్చు మరియు అద్భుతమైన ఫలితానికి హామీ ఇవ్వవచ్చు.

- పదార్థ లక్షణాలు:ఇంజెక్షన్ మోల్డింగ్ ప్రక్రియలో ఉపయోగించే పదార్థాల లక్షణాలు తుది ఉత్పత్తి యొక్క కార్యాచరణను ప్రభావితం చేయవచ్చు. ప్రతి పదార్థం యొక్క లక్షణాలను మరియు ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియలో అవి ఎలా సంకర్షణ చెందుతాయో పరిగణనలోకి తీసుకోవడం చాలా ముఖ్యం.

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ కోసం పరికరాలు మరియు సాధనాలు

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ అనేది రెండు లేదా అంతకంటే ఎక్కువ రంగులతో భాగాలను సృష్టించడానికి అనుమతించే తయారీ ప్రక్రియ. ప్రాజెక్ట్ యొక్క విజయాన్ని నిర్ధారించడానికి ఈ ప్రక్రియకు ప్రత్యేక పరికరాలు మరియు సాధనాలు అవసరం. ఈ బ్లాగ్ పోస్ట్ రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ కోసం అవసరమైన పరికరాలు మరియు సాధనాలను చర్చిస్తుంది.

సామగ్రి

- రెండు-షాట్ ఇంజెక్షన్ మౌల్డింగ్ మెషిన్: తయారీదారులు ప్రత్యేకంగా ఈ యంత్రాన్ని రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ కోసం రూపొందించారు. ఇది రెండు బారెల్స్ మరియు రెండు నాజిల్లను కలిగి ఉంటుంది, ఇది ఒకే అచ్చులోకి రెండు వేర్వేరు పదార్థాలను ఇంజెక్షన్ చేయడానికి అనుమతిస్తుంది. పరికరంలో రెండు పదార్థాల ఇంజెక్షన్ను నియంత్రించే ప్రత్యేక సాఫ్ట్వేర్ కూడా ఉంది.

- అచ్చు: రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియలో అచ్చు అత్యంత కీలకమైన భాగం. డిజైన్ రెండు వేర్వేరు పదార్థాలను ఇంజెక్షన్ చేయడానికి మరియు వాటి మధ్య రంగు రక్తస్రావం నిరోధించడానికి ఖచ్చితమైన అమరికను అనుమతిస్తుంది అని డిజైనర్లు నిర్ధారించుకోవాలి. అచ్చు సాధారణంగా ఉక్కుతో తయారు చేయబడుతుంది మరియు చాలా ఖరీదైనది కావచ్చు.

- రోబోటిక్స్: ప్రక్రియను ఆటోమేట్ చేయడానికి మరియు సామర్థ్యాన్ని మెరుగుపరచడానికి రోబోటిక్స్ తరచుగా రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో ఉపయోగించబడతాయి. రోబోటిక్స్ ఇంజెక్షన్ మోల్డింగ్ మెషిన్ మరియు అసెంబ్లీ లైన్ మధ్య భాగాలను తరలించవచ్చు లేదా అచ్చు నుండి మూలకాలను తీసివేయవచ్చు.

సాధనసంపత్తి

- కోర్ పిన్స్: చివరి భాగంలో శూన్యాలు లేదా రంధ్రాలను సృష్టించడానికి రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో కోర్ పిన్స్ ఉపయోగించబడతాయి. అవి సాధారణంగా ఉక్కుతో తయారు చేయబడతాయి మరియు చివరి భాగం అధిక నాణ్యతతో ఉండేలా ఖచ్చితంగా సమలేఖనం చేయబడాలి.

- స్లయిడ్ అసెంబ్లీలు:తయారీదారులు చివరి భాగంలో అండర్కట్లు లేదా ఇతర సంక్లిష్ట లక్షణాలను సృష్టించడానికి స్లయిడ్ అసెంబ్లీలను ఉపయోగిస్తారు. అవి సాధారణంగా ఉక్కుతో తయారు చేయబడతాయి మరియు చాలా గమ్మత్తైనవిగా ఉంటాయి.

- హాట్ రన్నర్ సిస్టమ్: తయారీదారులు అచ్చులోని రెండు వేర్వేరు పదార్థాల ప్రవాహాన్ని నియంత్రించడానికి హాట్ రన్నర్ సిస్టమ్ను ఉపయోగిస్తారు. ఇది పదార్థాలను సరైన ఉష్ణోగ్రత వద్ద ఉంచే మానిఫోల్డ్, నాజిల్ మరియు హీటర్లను కలిగి ఉంటుంది.

- ఎజెక్టర్ పిన్స్: తయారీదారులు అచ్చు నుండి తుది భాగాన్ని తొలగించడానికి ఎజెక్టర్ పిన్లను ఉపయోగిస్తారు. సాధారణంగా, తయారీదారులు వాటిని ఉక్కు నుండి ఉత్పత్తి చేస్తారు మరియు ఎజెక్షన్ సమయంలో ఈ ప్రాంతం ఎటువంటి నష్టం జరగకుండా చూసేందుకు వాటిని ఖచ్చితత్వంతో సమలేఖనం చేస్తారు.

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ను ఉపయోగిస్తున్నప్పుడు అనుభవజ్ఞుడైన తయారీదారుతో పనిచేయడం చాలా ముఖ్యం. తయారీదారు అధిక-నాణ్యత భాగాలను ఉత్పత్తి చేయడానికి అవసరమైన పరికరాలు మరియు సాధనాలను కలిగి ఉండాలి మరియు ప్రాంతం యొక్క రూపకల్పన, మెటీరియల్ ఎంపిక మరియు ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియకు మార్గనిర్దేశం చేయగలగాలి.

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ మరియు ఓవర్ మోల్డింగ్ మధ్య తేడాలు

రెండు-రంగు ఇంజెక్షన్ మరియు ఓవర్-మోల్డింగ్ అనేది బహుళ పదార్థాలు లేదా రంగులతో భాగాలను ఉత్పత్తి చేయడానికి ఉపయోగించే ప్రక్రియలు. ఈ ప్రక్రియలు కొన్ని సారూప్యతలను పంచుకున్నప్పటికీ, వాటికి అనేక తేడాలు కూడా ఉన్నాయి. ఈ బ్లాగ్ పోస్ట్ రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ మరియు ఓవర్-మోల్డింగ్ మధ్య తేడాలను చర్చిస్తుంది.

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్

- రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో రెండు లేదా అంతకంటే ఎక్కువ రంగులతో ఒక భాగాన్ని సృష్టించడానికి ఒకే అచ్చు కుహరంలోకి రెండు వేర్వేరు పదార్థాలు లేదా రంగులను ఇంజెక్ట్ చేయడం ఉంటుంది.

- ఆపరేటర్లు ఒక నిర్దిష్ట క్రమంలో రెండు పదార్థాలను ఇంజెక్ట్ చేయడం ద్వారా ఇంజెక్షన్ ప్రక్రియను నిర్వహిస్తారు. మొదటి పదార్థం పాక్షికంగా చల్లబడి గట్టిపడిన తర్వాత వారు రెండవ పదార్థాన్ని ఇంజెక్ట్ చేస్తారు.

- ఈ ప్రక్రియకు రెండు-షాట్ ఇంజెక్షన్ మౌల్డింగ్ మెషీన్ మరియు రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ కోసం రూపొందించిన అచ్చుతో సహా ప్రత్యేక పరికరాలు మరియు సాధనాలు అవసరం.

- తయారీదారులు తరచుగా ఆటోమోటివ్ భాగాలు మరియు వినియోగదారు ఉత్పత్తులు వంటి సంక్లిష్ట ఆకారాలు లేదా డిజైన్లతో భాగాలను ఉత్పత్తి చేయడానికి రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ను ఉపయోగిస్తారు.

ఓవర్మోల్డింగ్

- ఓవర్మోల్డింగ్ అనేది బహుళ లేయర్లు లేదా భాగాలతో ఒక భాగాన్ని సృష్టించడానికి ఒక పదార్థాన్ని మరొక పదార్థం లేదా సబ్స్ట్రేట్పై అచ్చు వేయడం.

- ఈ ప్రక్రియలో సాధారణంగా ఒక బేస్ పార్ట్ లేదా సబ్స్ట్రేట్ను మౌల్డింగ్ చేయడం, ఆపై అనేక లేయర్లు లేదా కాంపోనెంట్లతో పూర్తి చేసిన భాగాన్ని రూపొందించడానికి బేస్ పార్ట్పై రెండవ మెటీరియల్ను అచ్చు వేయడం ఉంటుంది.

- ఈ ప్రక్రియకు మల్టీ-షాట్ ఇంజెక్షన్ మౌల్డింగ్ మెషిన్ మరియు ఓవర్-మోల్డింగ్ కోసం రూపొందించిన అచ్చుతో సహా ప్రత్యేక పరికరాలు మరియు సాధనాలు అవసరం.

- పవర్ టూల్స్ మరియు వినియోగదారు ఉత్పత్తుల కోసం హ్యాండిల్స్ వంటి మెరుగైన పట్టులు, సౌకర్యాలు లేదా మన్నికతో భాగాలను ఉత్పత్తి చేయడానికి తయారీదారులు తరచుగా ఓవర్-మోల్డింగ్ను ఉపయోగిస్తారు.

తేడాలు

- మెటీరియల్స్: సాధారణంగా, రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో రెండు వేర్వేరు పదార్థాలను ఉపయోగించడం జరుగుతుంది, అయితే ఓవర్-మోల్డింగ్లో ఒక పదార్థాన్ని బేస్గా మరియు రెండవదాన్ని ఓవర్మోల్డ్గా ఉపయోగించడం ఉంటుంది.

- ఇంజెక్షన్ క్రమం:రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో, ఆపరేటర్లు పదార్థాలను ఒక నిర్దిష్ట క్రమంలో ఇంజెక్ట్ చేస్తారు, అయితే ఓవర్-మోల్డింగ్లో, వారు మొదట బేస్ పార్ట్ను మౌల్డ్ చేసి, ఆపై ఓవర్మోల్డ్ను జోడిస్తారు.

- పరికరాలు మరియు సాధనాలు: రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ మరియు ఓవర్-మోల్డింగ్కు వేర్వేరు పరికరాలు మరియు సాధనాలు అవసరం, రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్కు రెండు-షాట్ ఇంజెక్షన్ మోల్డింగ్ మెషిన్ మరియు రెండు-రంగు ఇంజెక్షన్ మోల్డింగ్ కోసం రూపొందించిన అచ్చు అవసరం మరియు ఓవర్-మోల్డింగ్కు మల్టీ-షాట్ ఇంజెక్షన్ అవసరం. అచ్చు యంత్రం మరియు ఓవర్-మోల్డింగ్ కోసం రూపొందించిన అచ్చు.

- అప్లికేషన్లు:తయారీదారులు తరచుగా సంక్లిష్టమైన ఆకారాలు లేదా డిజైన్లతో భాగాలను ఉత్పత్తి చేయడానికి రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ను ఉపయోగిస్తారు, అయితే వారు మెరుగైన పట్టు, సౌకర్యం లేదా మన్నికతో ప్రాంతాలను రూపొందించడానికి తరచుగా ఓవర్-మోల్డింగ్ను ఉపయోగిస్తారు.

ఆటోమోటివ్ పరిశ్రమలో రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ యొక్క అప్లికేషన్లు

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ అనేది ఒక బహుముఖ తయారీ ప్రక్రియ, ఇది సంక్లిష్టమైన డిజైన్లతో అధిక-నాణ్యత, బహుళ-రంగు భాగాలను ఉత్పత్తి చేయగల సామర్థ్యం కారణంగా ఆటోమోటివ్ పరిశ్రమలో ప్రజాదరణ పొందింది. ఈ బ్లాగ్ పోస్ట్ ఆటోమోటివ్ పరిశ్రమలో రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ యొక్క కొన్ని అనువర్తనాలను చర్చిస్తుంది.

- అంతర్గత భాగాలు:తయారీదారులు అంతర్గత ఆటోమొబైల్ భాగాలను ఉత్పత్తి చేయడానికి రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ను విస్తృతంగా ఉపయోగిస్తారు, ఉదాహరణకు ఇన్స్ట్రుమెంట్ ప్యానెల్లు, డోర్ ప్యానెల్లు మరియు సెంటర్ కన్సోల్లు. ప్రీమియం రూపాన్ని సాధించడానికి మరియు వాహనం యొక్క మొత్తం సౌందర్యాన్ని మెరుగుపరచడానికి ఈ భాగాలకు తరచుగా బహుళ రంగులు లేదా పదార్థాలు అవసరమవుతాయి.

- బాహ్య భాగాలు: తయారీదారులు ముందు గ్రిల్స్, హెడ్ల్యాంప్ బెజెల్లు మరియు టెయిల్ ల్యాంప్ లెన్స్ల వంటి బాహ్య ఆటోమొబైల్ భాగాలను ఉత్పత్తి చేయడానికి రెండు-రంగు ఇంజెక్షన్ మోల్డింగ్ను కూడా ఉపయోగిస్తారు. ఈ భాగాలకు కఠినమైన బహిరంగ పరిస్థితులను తట్టుకోవడానికి అధిక ఖచ్చితత్వం మరియు మన్నిక అవసరం, మరియు రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ రెండింటినీ సాధించడానికి సరైన పరిష్కారాన్ని అందిస్తుంది.

- ఫంక్షనల్ భాగాలు: తయారీదారులు ఎయిర్ వెంట్స్, కప్ హోల్డర్లు మరియు నాబ్లు వంటి క్రియాశీల ఆటోమొబైల్ పదార్థాలను ఉత్పత్తి చేయడానికి రెండు-రంగు ఇంజెక్షన్ మోల్డింగ్ను కూడా ఉపయోగించవచ్చు. ఈ భాగాలు వాటి విధులను సమర్థవంతంగా నిర్వహించడానికి దృఢత్వం మరియు వశ్యత వంటి విభిన్న లక్షణాలతో కూడిన పదార్థాల కలయిక అవసరం. రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ కావలసిన లక్షణాలను సాధించడానికి ఇతర పదార్థాలను కలుపుతూ సంక్లిష్టమైన ఆకారాలు మరియు డిజైన్లను రూపొందించడానికి అనుమతిస్తుంది.

- బ్రాండింగ్ మరియు అనుకూలీకరణ: రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ అనేది ఆటోమోటివ్ పరిశ్రమలో బ్రాండింగ్ మరియు అనుకూలీకరణకు ఒక అద్భుతమైన సాధనం. లోగోలు లేదా ప్రత్యేకమైన డిజైన్లను భాగాలుగా చేర్చడం ద్వారా, తయారీదారులు తమ వాహనాల బ్రాండ్ గుర్తింపును మెరుగుపరచవచ్చు మరియు ప్రీమియం రూపాన్ని మరియు అనుభూతిని సృష్టించవచ్చు. అదనంగా, రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ ప్రతి వాహనానికి ప్రత్యేకమైన అనుకూల లక్షణాలను సృష్టించడానికి అనుమతిస్తుంది, వినియోగదారులకు వ్యక్తిగతీకరించిన టచ్ను అందిస్తుంది.

ఆటోమోటివ్ పరిశ్రమలో రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ యొక్క ప్రయోజనాలు

- సంక్లిష్టమైన ఆకారాలు మరియు డిజైన్లను రూపొందించడానికి డిజైన్ సౌలభ్యాన్ని అందిస్తుంది

- ఒకే భాగంలో బహుళ పదార్థాలు మరియు రంగుల వినియోగాన్ని ప్రారంభిస్తుంది

- బహుళ భాగాలను ఒకటిగా కలపడం ద్వారా అసెంబ్లీ సమయం మరియు ఖర్చును తగ్గిస్తుంది

- వాహనం యొక్క మొత్తం రూపాన్ని మరియు సౌందర్యాన్ని మెరుగుపరుస్తుంది

- విభిన్న లక్షణాలతో పదార్థాలను చేర్చడం ద్వారా కార్యాచరణను మెరుగుపరుస్తుంది

వైద్య పరిశ్రమలో రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ యొక్క అప్లికేషన్లు

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ అనేది వైద్య పరిశ్రమతో సహా వివిధ పరిశ్రమలలో వివిధ అనువర్తనాలతో కూడిన బహుముఖ తయారీ ప్రక్రియ. ఈ బ్లాగ్ పోస్ట్ వైద్య పరిశ్రమలో రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ యొక్క కొన్ని అనువర్తనాలను చర్చిస్తుంది.

- వైద్య పరికరాలు:తయారీదారులు సిరంజిలు, ఇన్హేలర్లు మరియు రక్తంలో గ్లూకోజ్ మీటర్ల వంటి వైద్య పరికరాలను ఉత్పత్తి చేయడానికి రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ను విస్తృతంగా ఉపయోగిస్తున్నారు. ఈ పరికరాలకు ఖచ్చితమైన మరియు ఖచ్చితమైన కొలతలు అవసరం మరియు కావలసిన కార్యాచరణను సాధించడానికి తరచుగా బహుళ పదార్థాలు అవసరం.

- ఇంప్లాంట్లు: తయారీదారులు డెంటల్ కిరీటాలు, ఆర్థోపెడిక్ ఇంప్లాంట్లు మరియు వినికిడి సహాయాలు వంటి మెడికల్ ఇంప్లాంట్లను ఉత్పత్తి చేయడానికి రెండు-రంగు ఇంజెక్షన్ మోల్డింగ్ను కూడా ఉపయోగిస్తారు. ఈ ఇంప్లాంట్లు అధిక ఖచ్చితత్వం మరియు మన్నిక అవసరం, మరియు రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ కావలసిన లక్షణాలను సాధించడానికి వివిధ పదార్థాలను కలుపుతూ సంక్లిష్ట ఆకారాలు మరియు డిజైన్లను రూపొందించడానికి అనుమతిస్తుంది.

- రోగనిర్ధారణ పరికరాలు: రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ టెస్ట్ కిట్లు మరియు మెడికల్ ఇమేజింగ్ పరికరాల వంటి రోగనిర్ధారణ పరికరాలను కూడా ఉత్పత్తి చేస్తుంది. ఈ భాగాలు తమ విధులను సమర్థవంతంగా నిర్వహించడానికి పారదర్శకత మరియు దృఢత్వం వంటి విభిన్న లక్షణాలతో కూడిన పదార్థాల కలయిక అవసరం.

- డ్రగ్ డెలివరీ సిస్టమ్స్:ఇన్హేలర్లు, సిరంజిలు మరియు ఇన్సులిన్ పెన్నులు వంటి డ్రగ్ డెలివరీ సిస్టమ్లను ఉత్పత్తి చేయడానికి రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ అనువైనది. ఈ వ్యవస్థలకు సరైన మందుల మోతాదును అందించడానికి అధిక ఖచ్చితత్వం మరియు ఖచ్చితత్వం అవసరం, మరియు రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ కావలసిన లక్షణాలను సాధించడానికి వివిధ పదార్థాలను కలుపుతూ సంక్లిష్టమైన ఆకారాలు మరియు డిజైన్లను రూపొందించడాన్ని అనుమతిస్తుంది.

వైద్య పరిశ్రమలో రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ యొక్క ప్రయోజనాలు

- సంక్లిష్టమైన ఆకారాలు మరియు డిజైన్లను రూపొందించడానికి డిజైన్ సౌలభ్యాన్ని అందిస్తుంది

- ఒకే భాగంలో బహుళ పదార్థాలు మరియు రంగుల వినియోగాన్ని ప్రారంభిస్తుంది

- బహుళ భాగాలను ఒకటిగా కలపడం ద్వారా అసెంబ్లీ సమయం మరియు ఖర్చును తగ్గిస్తుంది

- విభిన్న లక్షణాలతో పదార్థాలను చేర్చడం ద్వారా కార్యాచరణను మెరుగుపరుస్తుంది

- వైద్య పరికరాల మొత్తం భద్రత మరియు సామర్థ్యాన్ని మెరుగుపరుస్తుంది

వినియోగదారు ఉత్పత్తుల పరిశ్రమలో రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ యొక్క అప్లికేషన్లు

ఈ ప్రక్రియలో రెండు వేర్వేరు పదార్థాలను ఒకే అచ్చులోకి ఇంజెక్ట్ చేయడం, రెండు రంగులు లేదా బట్టలతో ఒకే భాగాన్ని సృష్టించడం. వినియోగదారు ఉత్పత్తుల పరిశ్రమ ఈ సాంకేతికత నుండి గణనీయంగా ప్రయోజనం పొందింది, ఎందుకంటే ఇది మరింత దృశ్యమానంగా ఆకర్షణీయంగా, క్రియాత్మకంగా మరియు తక్కువ ఖర్చుతో కూడిన ఉత్పత్తులను రూపొందించడానికి అనుమతిస్తుంది. ఈ బ్లాగ్ పోస్ట్ వినియోగదారు ఉత్పత్తుల పరిశ్రమలో రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ యొక్క అనువర్తనాలను అన్వేషిస్తుంది.

- ఆహ్లాదకరమైన డిజైన్లు: రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ తయారీదారులు అల్మారాల్లో ప్రత్యేకంగా కనిపించే దృశ్యమాన నమూనాలతో ఉత్పత్తులను ఉత్పత్తి చేయడానికి అనుమతిస్తుంది. ఒకే మౌల్డింగ్ సైకిల్లో రెండు వేర్వేరు రంగులు లేదా మెటీరియల్లను కలపగల సామర్థ్యంతో, తయారీదారులు ఫోన్ కేసులు, గేమింగ్ కంట్రోలర్లు మరియు గృహోపకరణాల వంటి క్లిష్టమైన డిజైన్లు మరియు నమూనాలతో ఉత్పత్తులను సృష్టించవచ్చు. ఈ సాంకేతికత తయారీదారులను డిజైన్లో పొందుపరిచిన బ్రాండింగ్ మరియు లోగోలతో ఉత్పత్తులను అభివృద్ధి చేయడానికి అనుమతిస్తుంది, ప్రత్యేకమైన మరియు గుర్తించదగిన ఉత్పత్తిని సృష్టిస్తుంది.

- మెరుగైన కార్యాచరణ: రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ ఒకే భాగంలో బహుళ భాగాలను ఏకీకృతం చేయడానికి అనుమతించడం ద్వారా ఉత్పత్తుల కార్యాచరణను మెరుగుపరుస్తుంది. ఉదాహరణకు, ఫోన్ కేసును సంక్లిష్టమైన మరియు మృదువైన పదార్థంతో రూపొందించవచ్చు, ఇది రక్షణ మరియు షాక్ శోషణను అందిస్తుంది. అదనంగా, తయారీదారులు టూత్ బ్రష్లు, రేజర్లు మరియు టూల్స్ వంటి ఉత్పత్తులపై వినియోగదారు సౌకర్యాన్ని మరియు పట్టును మెరుగుపరచడానికి, ఓవర్-మోల్డ్ గ్రిప్లతో భాగాలను రూపొందించడానికి రెండు-రంగు ఇంజెక్షన్ మోల్డింగ్ను ఉపయోగించవచ్చు.

- తగ్గిన ఉత్పత్తి ఖర్చులు:రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ను ఉపయోగించడం వల్ల వినియోగదారు ఉత్పత్తుల ఉత్పత్తిలో గణనీయమైన ఖర్చు ఆదా అవుతుంది. రెండు పదార్థాలను ఒక భాగంలో కలపడం ద్వారా, తయారీదారులు అదనపు అసెంబ్లీ దశలను తొలగించవచ్చు, కార్మిక వ్యయాలను మరియు ఇతర పరికరాల అవసరాన్ని తగ్గించవచ్చు. ఈ సాంకేతికత ఉత్పత్తిలో అవసరమైన పదార్థాన్ని మాత్రమే ఉపయోగించడం ద్వారా పదార్థ వ్యర్థాలను కూడా తగ్గిస్తుంది.

- మెరుగైన ఉత్పత్తి మన్నిక: రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ బహుళ పదార్థాలతో భాగాలను సృష్టించడం ద్వారా వినియోగదారు ఉత్పత్తుల యొక్క మన్నిక మరియు జీవితకాలాన్ని పెంచుతుంది. ఉదాహరణకు, వాటర్ బాటిల్ను గట్టి బయటి షెల్ మరియు మృదువైన, సౌకర్యవంతమైన అంతర్గత లైనింగ్తో రూపొందించవచ్చు, ఇది మన్నిక మరియు సౌలభ్యం రెండింటినీ అందిస్తుంది. ఈ సాంకేతికత వంటగది పాత్రలు మరియు స్నానపు మాట్స్ వంటి యాంటీ-స్లిప్ లక్షణాలతో ఉత్పత్తులను కూడా సృష్టించగలదు.

- అనుకూలీకరణ ఎంపికలు:రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ సంప్రదాయ తయారీ ప్రక్రియలతో గతంలో సాధ్యం కాని అనుకూలీకరణ ఎంపికలను అనుమతిస్తుంది. తయారీదారులు ప్రత్యేకమైన డిజైన్లు మరియు రంగులతో ఉత్పత్తులను సృష్టించవచ్చు, వినియోగదారులను వారి ఉత్పత్తులను వ్యక్తిగతీకరించడానికి అనుమతిస్తుంది. ఉదాహరణకు, గోల్ఫ్ క్లబ్లు మరియు టెన్నిస్ రాకెట్ల వంటి క్రీడా పరికరాలను అనుకూల గ్రిప్ రంగులతో రూపొందించవచ్చు, ఉత్పత్తికి వ్యక్తిగతీకరించిన టచ్ను అందిస్తుంది.

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ కోసం ఖర్చు పరిగణనలు

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ అనేది ఒకే ఆపరేషన్లో సంక్లిష్టమైన, బహుళ-రంగు ప్లాస్టిక్ భాగాలను రూపొందించడానికి అనుమతించే ప్రక్రియ. ఈ ప్రక్రియలో అచ్చులోకి ఇంజెక్ట్ చేయబడిన రెండు వేర్వేరు థర్మోప్లాస్టిక్ పదార్థాలను ఉపయోగించడం జరుగుతుంది, ప్రతి ఒక్కటి తుది ఉత్పత్తి యొక్క ప్రత్యేక పొరను ఏర్పరుస్తుంది. ఈ ప్రక్రియ ఆకట్టుకునే ఫలితాలను అందించగలిగినప్పటికీ, దీనికి కొన్ని ప్రత్యేకమైన వ్యయ పరిగణనలు ఉన్నాయి. ఈ బ్లాగ్ పోస్ట్ ఈ వ్యయ పరిగణనలలో కొన్నింటిని అన్వేషిస్తుంది మరియు అవి రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ యొక్క మొత్తం వ్యయాన్ని ఎలా ప్రభావితం చేయగలవు.

పదార్థ ఖర్చులు

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ కోసం పదార్థాల ధర అత్యంత స్పష్టమైన వ్యయ పరిగణనలలో ఒకటి. ఈ ప్రక్రియలో రెండు పదార్థాలను ఉపయోగించడం జరుగుతుంది మరియు అనుకూలత మరియు నాణ్యతను నిర్ధారించడానికి డిజైనర్లు జాగ్రత్తగా రెండింటినీ ఎంచుకోవాలి. కలిసి పని చేసే మరియు తుది ఉత్పత్తికి అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉండే మెటీరియల్లను ఎంచుకోవడం చాలా అవసరం. ఎంచుకున్న పదార్థాలపై ఆధారపడి, ముడి పదార్థాల ధర ప్రాజెక్ట్ మొత్తం వ్యయంలో గణనీయమైన భాగం కావచ్చు.

సాధన ఖర్చులు

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ కోసం అవసరమైన సాధన ఖర్చు మరొక ప్రాథమిక పరిశీలన. రెండు వేర్వేరు పదార్థాలకు రెండు వేర్వేరు అచ్చులు అవసరమవుతాయి మరియు తుది ఉత్పత్తిని రూపొందించడంలో కలిసి పనిచేయడానికి డిజైనర్లు ఈ అచ్చులను రూపొందించాలి. రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ కోసం సాధన ఖర్చు సాంప్రదాయ ఇంజెక్షన్ మోల్డింగ్ ప్రక్రియల కంటే ఎక్కువగా ఉంటుంది. అదనంగా, అచ్చు రూపకల్పన యొక్క సంక్లిష్టత సాధన ఖర్చులను ప్రభావితం చేస్తుంది, ఎందుకంటే మరింత సంక్లిష్టమైన అచ్చులను ఉత్పత్తి చేయడానికి ఎక్కువ సమయం మరియు కృషి అవసరం.

లేబర్ ఖర్చులు

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్తో అనుబంధించబడిన కార్మిక ఖర్చులు సాంప్రదాయ ఇంజెక్షన్ మోల్డింగ్ ప్రక్రియల కంటే ఎక్కువగా ఉంటాయి. ఈ పనిని సరిగ్గా నిర్వహించడానికి అధిక స్థాయి నైపుణ్యం మరియు ఖచ్చితత్వం అవసరం. అదనంగా, తుది ఉత్పత్తిని రూపొందించడానికి ఆపరేటర్లు ఖచ్చితంగా రెండు పదార్థాలను ఇంజెక్ట్ చేసి అచ్చు వేయాలి కాబట్టి ప్రక్రియ ఎక్కువ సమయం తీసుకుంటుంది. ప్రాజెక్ట్ కోసం అధిక కార్మిక ఖర్చులు ఫలితం కావచ్చు.

నాణ్యత నియంత్రణ ఖర్చులు

ఏదైనా తయారీ ప్రక్రియకు నాణ్యత నియంత్రణ అవసరం మరియు రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్కు ముఖ్యమైనది. ప్రక్రియ రెండు వేర్వేరు పదార్థాలను కలిగి ఉన్నందున, తుది ఉత్పత్తి అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉండేలా చేస్తుంది. ఈ ఆవశ్యకానికి అదనపు పరీక్ష మరియు తనిఖీ అవసరం కావచ్చు, ఇది ప్రాజెక్ట్ మొత్తం ఖర్చును పెంచుతుంది.

సాంప్రదాయ ఇంజెక్షన్ మౌల్డింగ్ కంటే రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ చాలా ఖరీదైన ప్రక్రియ. అయితే, ఈ ప్రక్రియ యొక్క ప్రయోజనాలు - ఒకే ఆపరేషన్లో సంక్లిష్టమైన, బహుళ-రంగు భాగాలను సృష్టించగల సామర్థ్యంతో సహా - ఇది విలువైన పెట్టుబడిగా చేయవచ్చు. పైన పేర్కొన్న వ్యయ కారకాలను జాగ్రత్తగా పరిశీలించడం ద్వారా, తయారీదారులు తమ ప్రాజెక్ట్ కోసం రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ సరైన ఎంపిక కాదా అని నిర్ణయించుకోవచ్చు.

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ కోసం కొన్ని క్లిష్టమైన వ్యయ పరిగణనలు క్రింది వాటిని కలిగి ఉన్నాయి:

- మెటీరియల్ ఖర్చులు, రెండు వేర్వేరు మెటీరియల్లుగా ఉపయోగించబడతాయి మరియు అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా జాగ్రత్తగా ఎంచుకోవాలి.

- తుది ఉత్పత్తిని రూపొందించడానికి డిజైనర్లు తప్పనిసరిగా రెండు అచ్చులను రూపొందించాలి మరియు ఉత్పత్తి చేయాలి కాబట్టి సాధన ఖర్చులు పెరుగుతాయి.

- లేబర్ ఖర్చులు, ఈ ప్రక్రియకు ఆపరేటర్కు మరింత నైపుణ్యం మరియు అనుభవం అవసరం మరియు ఎక్కువ సమయం తీసుకుంటుంది.

- తుది ఉత్పత్తి అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉందని నిర్ధారించడానికి అదనపు పరీక్ష మరియు తనిఖీ వంటి నాణ్యత నియంత్రణ ఖర్చులు అవసరం కావచ్చు.

ఈ వ్యయ కారకాలను జాగ్రత్తగా పరిశీలించడం ద్వారా, తయారీదారులు తమ ప్రాజెక్ట్ కోసం రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ సరైన ఎంపిక కాదా అని నిర్ణయించుకోవచ్చు.

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో నాణ్యత నియంత్రణ

ఏదైనా తయారీ ప్రక్రియకు నాణ్యత నియంత్రణ అవసరం మరియు రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్కు ముఖ్యమైనది. ఈ బ్లాగ్ పోస్ట్లో, మేము రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో నాణ్యత నియంత్రణ యొక్క కొన్ని కీలక అంశాలను విశ్లేషిస్తాము.

మెటీరియల్ ఎంపిక

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో నాణ్యత నియంత్రణ యొక్క అత్యంత కీలకమైన అంశాలలో మెటీరియల్ ఎంపిక ఒకటి. అనుకూలత మరియు నాణ్యతను నిర్ధారించడానికి డిజైనర్లు జాగ్రత్తగా పదార్థాలను ఎంచుకోవాలి. కలిసి పని చేసే మెటీరియల్లను ఎంచుకోవడం మరియు తుది ఉత్పత్తికి అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉండటం చాలా అవసరం. రూపకర్తలు వార్పింగ్ లేదా కలర్ బ్లీడింగ్ వంటి లోపాల ప్రమాదాన్ని తగ్గించే దిశగా మెటీరియల్లను తప్పనిసరిగా ఎంచుకోవాలి.

మోల్డ్ డిజైన్ మరియు నిర్మాణం

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో ఉపయోగించే అచ్చు రూపకల్పన మరియు నిర్మాణం కూడా అధిక నాణ్యతను నిర్ధారించడానికి కీలకం. అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా మరియు ఉపయోగించిన పదార్థాలతో పని చేసే భాగాలను ఉత్పత్తి చేయగలదని నిర్ధారించడానికి డిజైనర్లు ఖచ్చితంగా అచ్చును రూపొందించాలి మరియు నిర్మించాలి. విడిపోయే పంక్తులు, ఫ్లాషింగ్ లేదా సింక్ మార్కులు వంటి లోపాల ప్రమాదాన్ని తగ్గించడానికి డిజైనర్లు తప్పనిసరిగా అచ్చును కూడా సృష్టించాలి.

ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియ

ఇంజెక్షన్ మోల్డింగ్ ప్రక్రియ అనేది రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో నాణ్యత నియంత్రణలో మరొక కీలకమైన అంశం. సరైన మొత్తంలో మరియు సరైన ఉష్ణోగ్రతల వద్ద రెండు వేర్వేరు పదార్థాలను ఇంజెక్ట్ చేయడానికి ఆపరేటర్లు ప్రక్రియను జాగ్రత్తగా నియంత్రించాలి. పని అధిక స్థాయిలో ఖచ్చితత్వం మరియు నైపుణ్యం రెండింటినీ కలిగి ఉండాలని ఆపరేటర్ని కోరుతుంది. తగిన ప్రక్రియ పారామితుల నుండి ఏవైనా వ్యత్యాసాలు తుది ఉత్పత్తిలో లోపాలను కలిగిస్తాయి.

తనిఖీ మరియు పరీక్ష

చివరగా, తనిఖీ మరియు పరీక్ష రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో నాణ్యత నియంత్రణ యొక్క క్లిష్టమైన అంశాలు. దాని భౌతిక కొలతలు మరియు దాని సౌందర్య రూపానికి సంబంధించి అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉండేలా తుది ఉత్పత్తిని ఆపరేటర్లు జాగ్రత్తగా తనిఖీ చేయాలి. ఈ ప్రక్రియకు దృశ్య తనిఖీ, కొలత మరియు పరీక్ష అవసరం కావచ్చు. కస్టమర్కు ఉత్పత్తిని షిప్పింగ్ చేయడానికి ముందు ఆపరేటర్లు తప్పనిసరిగా లోపాలను గుర్తించి పరిష్కరించాలి.

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో నాణ్యత నియంత్రణ యొక్క కొన్ని ముఖ్య అంశాలు:

- అనుకూలత మరియు నాణ్యతను నిర్ధారించడానికి మెటీరియల్ ఎంపిక

- ఖచ్చితత్వాన్ని నిర్ధారించడానికి మరియు లోపాలను తగ్గించడానికి అచ్చు రూపకల్పన మరియు నిర్మాణం

- పదార్థాల ఖచ్చితమైన ఇంజెక్షన్ని నిర్ధారించడానికి ఇంజెక్షన్ మోల్డింగ్ ప్రక్రియ నియంత్రణ

- తుది ఉత్పత్తి అవసరమైన నిర్దేశాలకు అనుగుణంగా ఉందని నిర్ధారించడానికి తనిఖీ మరియు పరీక్ష.

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో సాధారణ సమస్యలను పరిష్కరించడం

ఏదైనా తయారీ ప్రక్రియ వలె, రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ సమయంలో అనేక సమస్యలు తలెత్తుతాయి. ఈ బ్లాగ్ పోస్ట్లో, రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ సమయంలో తయారీదారులు ఎదుర్కొనే అత్యంత సాధారణ సమస్యలలో కొన్నింటిని మేము చర్చిస్తాము మరియు ఆ సమస్యలను పరిష్కరించడం కోసం కొన్ని చిట్కాలను అందిస్తాము.

అసంపూర్తిగా పూరించండి

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ సమయంలో తయారీదారులు ఎదుర్కొనే అత్యంత సాధారణ సమస్యలలో ఒకటి అసంపూర్తిగా పూరించడం. అచ్చులోకి ఇంజెక్ట్ చేయబడిన పదార్ధం దానిని పూరించనప్పుడు, అది తప్పిపోయిన లేదా అసంపూర్ణ లక్షణాలతో భాగాలను ఉత్పత్తి చేస్తుంది. అసంపూర్తిగా పూరించడానికి అనేక కారణాలు ఉన్నాయి, వాటిలో:

- తగినంత ఇంజెక్షన్ ఒత్తిడి

- సరికాని గేట్ పరిమాణం లేదా స్థానం

- పేలవమైన వెంటింగు

- అచ్చు యొక్క సరిపోని లేదా అసమాన తాపన

తయారీదారులు ఈ సమస్యను పరిష్కరించడానికి ఇంజెక్షన్ ఒత్తిడిని చురుకుగా సర్దుబాటు చేయాలి మరియు అచ్చు పూర్తిగా నింపబడిందని నిర్ధారించుకోవాలి. వారు గేట్ సైజు మరియు లొకేషన్ను కూడా చురుగ్గా తనిఖీ చేయాలి మరియు అవి తగినంతగా అచ్చును బయటకు పంపేలా చూసుకోవాలి. అదనంగా, ఆపరేటర్లు అచ్చును సమానంగా వేడి చేస్తున్నారని మరియు అచ్చు మరియు ప్రక్రియ కోసం తగిన పదార్థాలను ఉపయోగిస్తున్నారని ధృవీకరించాలి.

పొర్లిపోయే

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ సమయంలో తయారీదారులు ఎదుర్కొనే మరో సాధారణ సమస్య వార్పింగ్. అచ్చు ప్రక్రియ సమయంలో లేదా తర్వాత భాగం వక్రీకరించబడవచ్చు లేదా తప్పుగా మారవచ్చు, ఇది ఉపయోగం కోసం సరిపోదు లేదా ప్రదర్శనలో ఆకర్షణీయం కాదు. వార్పింగ్ యొక్క అనేక కారణాలు ఉన్నాయి, వాటిలో:

- అసమాన శీతలీకరణ

- పేలవమైన అచ్చు డిజైన్

- సరికాని పదార్థం ఎంపిక

- తప్పు ప్రాసెసింగ్ పారామితులు

వార్పింగ్ ట్రబుల్షూట్ చేయడానికి, తయారీదారులు చురుగ్గా అచ్చును సరిగ్గా రూపొందించారని మరియు తగిన పదార్థాలను ఉపయోగించాలని నిర్ధారించుకోవాలి. భాగం సమానంగా మరియు నెమ్మదిగా చల్లబడుతుందని నిర్ధారించడానికి వారు శీతలీకరణ ప్రక్రియను కూడా సర్దుబాటు చేయాలి. చివరగా, ఉష్ణోగ్రత, పీడనం మరియు చక్రం సమయంతో సహా ప్రాసెసింగ్ పారామితులు సరైనవని వారు ధృవీకరించాలి.

రంగు రక్తస్రావం

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ సమయంలో తయారీదారులు ఎదుర్కొనే మూడవ సాధారణ సమస్య రంగు రక్తస్రావం. ఒక ఉత్పత్తిలోని రంగులు ఒకదానితో ఒకటి మిళితం అయినప్పుడు, అది ఆకర్షణీయం కానిదిగా లేదా పనికిరానిదిగా చేస్తుంది. రంగు రక్తస్రావం యొక్క అనేక కారణాలు ఉన్నాయి, వాటిలో:

- పేద పదార్థం ఎంపిక

- సరికాని మెటీరియల్ మిక్సింగ్

- తప్పు ప్రాసెసింగ్ పారామితులు

- పేలవమైన అచ్చు డిజైన్

రంగు రక్తస్రావం ట్రబుల్షూట్ చేయడానికి, తయారీదారులు ఉపయోగించిన పదార్థాలు అనుకూలంగా మరియు సముచితంగా ఉన్నాయని నిర్ధారించుకోవాలి. వారు మెటీరియల్లను మిక్స్ చేసి, ప్రాసెసింగ్ పారామితులను సరిగ్గా సెట్ చేశారని కూడా వారు చురుకుగా ధృవీకరించాలి. చివరగా, అచ్చు రూపకల్పన ప్రక్రియకు అనుకూలంగా ఉందని మరియు పదార్థాలు సరైన క్రమంలో మరియు సరైన సమయాల్లో ఇంజెక్ట్ చేయబడతాయని వారు నిర్ధారించుకోవాలి.

ఇతర అచ్చు ప్రక్రియలతో రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ యొక్క పోలిక

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ కొన్ని ప్రత్యేక ప్రయోజనాలను కలిగి ఉన్నప్పటికీ, ఇది ఇతర అచ్చు ప్రక్రియలతో ఎలా పోలుస్తుందో అర్థం చేసుకోవడం చాలా అవసరం. ఈ బ్లాగ్ పోస్ట్లో, మేము రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ను ఇతర అచ్చు ప్రక్రియలతో పోల్చి చూస్తాము మరియు ప్రతి దాని ప్రయోజనాలు మరియు పరిమితులను చర్చిస్తాము.

టూ-కలర్ ఇంజెక్షన్ మోల్డింగ్ వర్సెస్ సింగిల్-కలర్ ఇంజెక్షన్ మోల్డింగ్

సింగిల్-కలర్ ఇంజెక్షన్ మౌల్డింగ్ అనేది అత్యంత సాధారణ రకం, ఇక్కడ ఒక భాగాన్ని సృష్టించడానికి ఒకే పదార్థం అచ్చులోకి ఇంజెక్ట్ చేయబడుతుంది. రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్తో పోలిస్తే, సింగిల్-కలర్ ఇంజెక్షన్ మౌల్డింగ్తో సహా కొన్ని ప్రయోజనాలు ఉన్నాయి:

- సరళమైన ప్రక్రియ

- తక్కువ ఖర్చు

- వేగవంతమైన చక్ర సమయాలు

అయినప్పటికీ, బహుళ-రంగు లేదా బహుళ-పదార్థ భాగాలను రూపొందించడంలో సింగిల్-కలర్ ఇంజెక్షన్ మౌల్డింగ్ పరిమితం చేయబడింది. రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ మరింత డిజైన్ సౌలభ్యాన్ని మరియు బహుళ రంగులు లేదా పదార్థాలతో మరింత క్లిష్టమైన భాగాలను సృష్టించడానికి అనుమతిస్తుంది.

టూ-కలర్ ఇంజెక్షన్ మోల్డింగ్ వర్సెస్ ఓవర్మోల్డింగ్

ఓవర్మోల్డింగ్ అనేది బహుళ పదార్థాలు లేదా లక్షణాలతో ఒక భాగాన్ని రూపొందించడానికి ఒక పదార్థాన్ని మరొకదానిపై మౌల్డింగ్ చేసే ప్రక్రియ. రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్తో పోలిస్తే, ఓవర్-మోల్డింగ్కు కొన్ని ప్రయోజనాలు ఉన్నాయి, వాటితో సహా:

- ఇప్పటికే ఉన్న భాగాలపై అచ్చు సామర్థ్యం

- చిన్న పరుగులకు తక్కువ ధర

- సరళమైన సాధనం

అయినప్పటికీ, సంక్లిష్టమైన నమూనాలు మరియు బహుళ రంగులతో సంక్లిష్ట భాగాలను ఉత్పత్తి చేయడంలో ఓవర్-మోల్డింగ్ పరిమితం చేయబడుతుంది. రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ మరింత డిజైన్ సౌలభ్యాన్ని మరియు వివిధ రంగులు లేదా పదార్థాలతో మరింత సంక్లిష్టమైన భాగాలను సృష్టించడానికి అనుమతిస్తుంది.

టూ-కలర్ ఇంజెక్షన్ మోల్డింగ్ vs. ఇన్సర్ట్ మోల్డింగ్

ఇన్సర్ట్ మోల్డింగ్ అనేది అదనపు కార్యాచరణ లేదా లక్షణాలతో ఒక భాగాన్ని సృష్టించడానికి ఇన్సర్ట్ లేదా కాంపోనెంట్ చుట్టూ మౌల్డింగ్ను కలిగి ఉండే ప్రక్రియ. రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్తో పోలిస్తే, ఇన్సర్ట్ మోల్డింగ్తో సహా కొన్ని ప్రయోజనాలు ఉన్నాయి:

- ఫంక్షనల్ భాగాలను చేర్చగల సామర్థ్యం

- చిన్న పరుగులకు తక్కువ ధర

- సరళమైన సాధనం

అయినప్పటికీ, క్లిష్టమైన డిజైన్లు మరియు బహుళ రంగులతో భాగాలను ఉత్పత్తి చేయడంలో ఇన్సర్ట్ మోల్డింగ్ పరిమితం చేయబడుతుంది. రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ మరింత డిజైన్ సౌలభ్యాన్ని మరియు వివిధ రంగులు లేదా పదార్థాలతో మరింత సంక్లిష్టమైన భాగాలను సృష్టించడానికి అనుమతిస్తుంది.

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ యొక్క స్థిరత్వం మరియు పర్యావరణ ప్రభావం

పర్యావరణ ఆందోళనలు పెరుగుతూనే ఉన్నందున, తయారీదారులు తమ తయారీ ప్రక్రియల స్థిరత్వం మరియు పర్యావరణ ప్రభావాన్ని పరిగణనలోకి తీసుకోవాలి. రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ అనేది అనేక ప్రయోజనాలను అందించే ఒక ప్రసిద్ధ తయారీ ప్రక్రియ, అయితే దాని పర్యావరణ ప్రభావం మరియు స్థిరత్వం కోసం సంభావ్యతను అర్థం చేసుకోవడం కూడా చాలా అవసరం. ఈ బ్లాగ్ పోస్ట్ రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ యొక్క స్థిరత్వం మరియు పర్యావరణ ప్రభావాన్ని అన్వేషిస్తుంది.

రెండు-రంగు ఇంజెక్షన్ మోల్డింగ్లో స్థిరత్వం

బహుళ పదార్థాలు మరియు లక్షణాలతో భాగాలను సృష్టించగల సామర్థ్యం కారణంగా రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ స్థిరత్వం కోసం కొంత సామర్థ్యాన్ని కలిగి ఉంటుంది. ఈ ప్రక్రియ మెరుగైన మన్నిక, తక్కువ వ్యర్థాలు మరియు ఎక్కువ శక్తి సామర్థ్యంతో భాగాలను ఉత్పత్తి చేయడానికి దారి తీస్తుంది. అదనంగా, రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ కొన్ని స్థిరత్వ ప్రయోజనాలను అందిస్తుంది:

- వారు అదనపు అసెంబ్లీ లేదా పూర్తి ప్రక్రియల అవసరాన్ని తగ్గిస్తున్నారు, ఇది వ్యర్థాలు మరియు శక్తి వినియోగాన్ని తగ్గిస్తుంది.

- అచ్చు ప్రక్రియలో రీసైకిల్ చేసిన పదార్థాలను ఉపయోగించడం వల్ల వ్యర్థాలను తగ్గించవచ్చు మరియు వనరులను సంరక్షించవచ్చు.

- వారు మౌల్డింగ్ సమయంలో ఉత్పత్తి చేయబడిన స్క్రాప్ మెటీరియల్ మొత్తాన్ని తగ్గిస్తున్నారు, ఇది వ్యర్థాలను తగ్గిస్తుంది మరియు వనరులను కాపాడుతుంది.

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ యొక్క పర్యావరణ ప్రభావం

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ స్థిరత్వం కోసం కొంత సామర్థ్యాన్ని కలిగి ఉన్నప్పటికీ, దాని పర్యావరణ ప్రభావాన్ని అర్థం చేసుకోవడం కూడా చాలా అవసరం. రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ యొక్క పర్యావరణ ప్రభావాలు క్రింది వాటిని కలిగి ఉంటాయి:

- మౌల్డింగ్ సమయంలో శక్తి వినియోగం గ్రీన్హౌస్ వాయు ఉద్గారాలకు మరియు వాతావరణ మార్పులకు దోహదం చేస్తుంది.

- స్క్రాప్ మెటీరియల్ మరియు ప్యాకేజింగ్ వ్యర్థాలతో సహా అచ్చు ప్రక్రియ సమయంలో ఉత్పన్నమయ్యే వ్యర్థాలు.

- మౌల్డింగ్లో విషపూరితమైన లేదా ప్రమాదకర పదార్థాల సంభావ్య ఉపయోగం కార్మికులకు మరియు పర్యావరణానికి ప్రమాదం కలిగిస్తుంది.

ఈ పర్యావరణ సమస్యలను పరిష్కరించడానికి, తయారీదారులు రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ యొక్క పర్యావరణ ప్రభావాన్ని తగ్గించడానికి అనేక దశలను తీసుకోవచ్చు, వీటిలో:

- మౌల్డింగ్ ప్రక్రియలో శక్తి వినియోగాన్ని తగ్గించడానికి శక్తి-సమర్థవంతమైన పరికరాలు మరియు ప్రక్రియలను ఉపయోగించడం.

- మౌల్డింగ్ సమయంలో ఉత్పన్నమయ్యే వ్యర్థాలను తగ్గించడానికి వ్యర్థాల తగ్గింపు మరియు రీసైక్లింగ్ కార్యక్రమాలను అమలు చేయండి.

- పర్యావరణ అనుకూల పదార్థాలను ఉపయోగించడం మరియు మౌల్డింగ్లో విషపూరిత లేదా ప్రమాదకర పదార్థాలను నివారించడం.

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో భవిష్యత్తు పోకడలు

సాంకేతికత అభివృద్ధి చెందుతూనే ఉన్నందున, రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో అనేక భవిష్యత్ పోకడలు అన్వేషించదగినవి. ఈ బ్లాగ్ పోస్ట్ రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో అభివృద్ధి చెందుతున్న కొన్ని పోకడలు మరియు పురోగతిని చర్చిస్తుంది.

పెరిగిన ఆటోమేషన్

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో అత్యంత ముఖ్యమైన పోకడలలో ఒకటి ఆటోమేషన్ యొక్క పెరిగిన ఉపయోగం. ఆటోమేషన్ సామర్థ్యాన్ని మెరుగుపరుస్తుంది మరియు మానవ తప్పిదాల ప్రమాదాన్ని తగ్గిస్తుంది, ఇది తక్కువ ఖర్చులు మరియు మెరుగైన నాణ్యతకు దారితీస్తుంది. తయారీదారులు రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో ఆటోమేషన్ను ఉపయోగిస్తున్న కొన్ని మార్గాలు:

- ఆటోమేటెడ్ పార్ట్ రిమూవల్ మరియు ప్యాకేజింగ్

- ఆటోమేటిక్ మెటీరియల్ హ్యాండ్లింగ్ మరియు మిక్సింగ్

- స్వయంచాలక అచ్చు మార్పులు

అధునాతన మెటీరియల్స్

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో మరొక అభివృద్ధి చెందుతున్న ధోరణి అధునాతన పదార్థాల ఉపయోగం. అధునాతన పదార్థాలు మెరుగైన పనితీరు, మన్నిక మరియు కార్యాచరణను అందించగలవు, ఇవి మార్కెట్లో ఉత్పత్తులను వేరు చేయడానికి సహాయపడతాయి. కొంతమంది తయారీదారులు రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో అధునాతన పదార్థాలను ఉపయోగిస్తున్నారు, వీటిలో:

- అధిక-పనితీరు థర్మోప్లాస్టిక్స్

- బయోడిగ్రేడబుల్ మరియు కంపోస్టబుల్ పదార్థాలు

- లిక్విడ్ సిలికాన్ రబ్బరు (LSR) మరియు థర్మోప్లాస్టిక్ ఎలాస్టోమర్లు (TPE)

స్మార్ట్ తయారీ

స్మార్ట్ తయారీ అనేది రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ యొక్క భవిష్యత్తును ప్రభావితం చేసే మరొక ధోరణి. స్మార్ట్ మాన్యుఫ్యాక్చరింగ్ అనేది తయారీ ప్రక్రియలను ఆప్టిమైజ్ చేయడానికి మరియు ఉత్పత్తి నాణ్యతను మెరుగుపరచడానికి అధునాతన సాంకేతికతలు మరియు డేటా విశ్లేషణలను ఉపయోగించడం. తయారీదారులు రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో వివిధ మార్గాల్లో తెలివైన తయారీని ఉపయోగిస్తున్నారు, వీటిలో:

- మోల్డింగ్ పారామితుల యొక్క నిజ-సమయ పర్యవేక్షణ మరియు విశ్లేషణలు

- ముందస్తు నిర్వహణ మరియు ట్రబుల్షూటింగ్

- రోబోటిక్స్ మరియు ఆటోమేషన్ వంటి ఇతర స్మార్ట్ టెక్నాలజీలతో ఏకీకరణ

స్థిరత్వం

సుస్థిరత అనేది అన్ని పరిశ్రమలలో పెరుగుతున్న ధోరణి; రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ మినహాయింపు కాదు. తయారీదారులు వ్యర్థాలను తగ్గించడం, వనరులను సంరక్షించడం మరియు పర్యావరణ ప్రభావాన్ని తగ్గించడంపై ఎక్కువగా దృష్టి సారిస్తున్నారు. తయారీదారులు వివిధ విధానాల ద్వారా రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో స్థిరత్వాన్ని చురుకుగా పరిష్కరిస్తున్నారు, వీటిలో:

- రీసైకిల్ పదార్థాల ఉపయోగం

- వ్యర్థాలు మరియు శక్తి వినియోగాన్ని తగ్గించడానికి మౌల్డింగ్ పారామితుల యొక్క ఆప్టిమైజేషన్

- క్లోజ్డ్-లూప్ రీసైక్లింగ్ సిస్టమ్స్ అమలు

రెండు-రంగు ఇంజెక్షన్ మోల్డింగ్ ప్రాజెక్ట్ల కేస్ స్టడీస్

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ అనేది డిజైన్ సౌలభ్యం, మెరుగైన కార్యాచరణ మరియు ప్రత్యేకమైన సౌందర్య ఎంపికలను అందించే ఒక ప్రసిద్ధ తయారీ ప్రక్రియ. ఈ బ్లాగ్ పోస్ట్లో, ఈ ప్రక్రియ యొక్క బహుముఖ ప్రజ్ఞ మరియు ప్రభావాన్ని ప్రదర్శించడానికి మేము రెండు-రంగు ఇంజెక్షన్ మోల్డింగ్ ప్రాజెక్ట్ల యొక్క కొన్ని కేస్ స్టడీలను అన్వేషిస్తాము.

ఆటోమోటివ్ పరిశ్రమ: రెండు-రంగు స్టీరింగ్ వీల్

విజువల్ అప్పీల్ మరియు ఫంక్షనాలిటీ రెండింటితో భాగాలను రూపొందించడానికి ఆటోమోటివ్ పరిశ్రమ తరచుగా రెండు-రంగు ఇంజెక్షన్ మోల్డింగ్ను ఉపయోగిస్తుంది. ఒక ఉదాహరణ రెండు-రంగు స్టీరింగ్ వీల్, ఇది బేస్ కోసం దృఢమైన పదార్థాన్ని మరియు పట్టు కోసం మృదువైన బట్టను ఉపయోగిస్తుంది. ఈ డిజైన్ డ్రైవర్ కోసం సౌకర్యం మరియు మన్నిక రెండింటినీ అందిస్తుంది. రెండు-రంగు అచ్చు ప్రక్రియ బ్రాండింగ్ లేదా డిజైన్ మూలకాలను నేరుగా స్టీరింగ్ వీల్లో చేర్చడానికి అనుమతిస్తుంది.

వైద్య పరిశ్రమ: రెండు రంగుల సిరంజి

ప్రత్యేక కార్యాచరణ మరియు భద్రతా లక్షణాలతో భాగాలను రూపొందించడానికి వైద్య పరిశ్రమ తరచుగా రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ను ఉపయోగిస్తుంది. రెండు-రంగు సిరంజి డిజైన్ రక్షణ కోసం గట్టి బయటి పొరను మరియు సౌలభ్యం కోసం మృదువైన లోపలి పొరను కలిగి ఉంటుంది. అంతేకాకుండా, రెండు-రంగు అచ్చు ప్రక్రియ తయారీదారులు సిరంజిపై స్పష్టమైన విండోను సృష్టించడానికి అనుమతిస్తుంది, వారు పంపిణీ చేసే ద్రవం మొత్తాన్ని సమర్థవంతంగా సూచిస్తుంది.

కన్స్యూమర్ ఎలక్ట్రానిక్స్ పరిశ్రమ: రెండు రంగుల ఫోన్ కేస్

వినియోగదారు ఎలక్ట్రానిక్స్ పరిశ్రమ తరచుగా సౌందర్య ఆకర్షణ మరియు కార్యాచరణ రెండింటితో భాగాలను రూపొందించడానికి రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ను ఉపయోగిస్తుంది. రెండు-రంగు ఫోన్ కేస్ డిజైన్ రక్షణ కోసం గట్టి బయటి పొరను మరియు షాక్ శోషణ కోసం మృదువైన లోపలి పొరను కలిగి ఉంటుంది. రెండు-రంగు అచ్చు ప్రక్రియ బ్రాండింగ్ లేదా డిజైన్ మూలకాలను నేరుగా ఫోన్ కేస్లో చేర్చడానికి అనుమతిస్తుంది.

గృహోపకరణాల పరిశ్రమ: రెండు రంగుల టూత్ బ్రష్

గృహోపకరణాల పరిశ్రమ తరచుగా ప్రత్యేకమైన డిజైన్ లక్షణాలు మరియు కార్యాచరణతో భాగాలను రూపొందించడానికి రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ను ఉపయోగిస్తుంది. ఒక డిజైనర్ మన్నిక కోసం గట్టి బయటి పొరతో మరియు సౌకర్యం కోసం మృదువైన లోపలి పొరతో రెండు-రంగు టూత్ బ్రష్ను సృష్టించవచ్చు. రెండు-రంగు అచ్చు ప్రక్రియ టూత్ బ్రష్ యొక్క బ్రాండింగ్ లేదా డిజైన్కు సరిపోయేలా బ్రిస్టల్ నమూనాలు మరియు రంగులను రూపొందించడానికి కూడా అనుమతిస్తుంది.

క్రీడా పరిశ్రమ: రెండు రంగుల సైకిల్ హెల్మెట్

క్రీడా పరిశ్రమ తరచుగా కార్యాచరణ మరియు సౌందర్య ఆకర్షణతో భాగాలను రూపొందించడానికి రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ను ఉపయోగిస్తుంది. డిజైనర్లు రెండు రంగుల సైకిల్ హెల్మెట్ను రక్షణ కోసం కఠినమైన బయటి పొరతో మరియు సౌకర్యం కోసం మృదువైన లోపలి పొరను సృష్టించవచ్చు. రెండు-రంగు అచ్చు ప్రక్రియ హెల్మెట్లో బ్రాండింగ్ లేదా డిజైన్ అంశాలను చేర్చడానికి కూడా అనుమతిస్తుంది.

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ కోసం శిక్షణ మరియు ధృవీకరణ

ఈ రంగంలో నైపుణ్యం పొందాలనుకునే వ్యక్తుల కోసం శిక్షణ మరియు ధృవీకరణ కార్యక్రమాలు బాగా ప్రాచుర్యం పొందాయి. ఈ బ్లాగ్ పోస్ట్ రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ మరియు అందుబాటులో ఉన్న కొన్ని ప్రోగ్రామ్ల కోసం శిక్షణ మరియు ధృవీకరణ యొక్క ప్రాముఖ్యతను అన్వేషిస్తుంది.

శిక్షణ మరియు సర్టిఫికేషన్ ఎందుకు ముఖ్యమైనది?

రెండు-రంగు ఇంజెక్షన్ మోల్డింగ్ పరిశ్రమలో వ్యక్తులకు శిక్షణ మరియు ధృవీకరణ కీలకం. యంత్రాలను సురక్షితంగా మరియు ప్రభావవంతంగా ఆపరేట్ చేయడానికి మరియు అధిక-నాణ్యత ఉత్పత్తులను రూపొందించడానికి వ్యక్తులకు నైపుణ్యాలు మరియు జ్ఞానం ఉందని సరైన శిక్షణ నిర్ధారిస్తుంది. ధృవీకరణ కార్యక్రమాలు ప్రావీణ్యం యొక్క ప్రామాణిక ప్రమాణాన్ని అందిస్తాయి మరియు కొనసాగుతున్న వృత్తిపరమైన అభివృద్ధికి నిబద్ధతను ప్రదర్శిస్తాయి.

శిక్షణ మరియు సర్టిఫికేషన్ యొక్క కొన్ని ప్రయోజనాలు:

- మెరుగైన భద్రత:సరైన శిక్షణ మరియు ధృవీకరణ వ్యక్తులు ఉత్తమ యంత్ర ఆపరేషన్ మరియు నిర్వహణ పద్ధతులను తెలుసుకునేలా చేయడం ద్వారా ప్రమాదాలు మరియు గాయాల ప్రమాదాన్ని తగ్గించడంలో సహాయపడుతుంది.

- పెరిగిన ఉత్పాదకత:శిక్షణ మరియు ధృవీకరణ పొందిన వ్యక్తులు సాధారణంగా వారి పాత్రలలో మరింత సమర్థవంతంగా మరియు ప్రభావవంతంగా ఉంటారు, ఇది మెరుగైన ఉత్పాదకత మరియు ఉత్పత్తికి దారి తీస్తుంది.

- మెరుగైన నాణ్యత:సరైన శిక్షణ మరియు ధృవీకరణ ఉత్పత్తులు అవసరమైన నాణ్యతా ప్రమాణాలు మరియు స్పెసిఫికేషన్లకు అనుగుణంగా ఉండేలా చేయడంలో సహాయపడతాయి.

శిక్షణ మరియు సర్టిఫికేషన్ ప్రోగ్రామ్లు అందుబాటులో ఉన్నాయి

- తయారీదారులు:అనేక పరికరాల తయారీదారులు వారి నిర్దిష్ట యంత్రాల కోసం శిక్షణా కార్యక్రమాలను అందిస్తారు. ఈ ప్రోగ్రామ్లు సాధారణంగా మెషిన్ ఆపరేషన్, మెయింటెనెన్స్, ట్రబుల్షూటింగ్ మరియు భద్రతను కవర్ చేస్తాయి.

- వాణిజ్య పాఠశాలలు:కొన్ని వాణిజ్య పాఠశాలలు మెటీరియల్స్, డిజైన్ మరియు మెషిన్ ఆపరేషన్లను కవర్ చేసే రెండు-రంగు ఇంజెక్షన్ మోల్డింగ్ కోర్సులను అందిస్తాయి. ఈ ప్రోగ్రామ్లలో ప్రయోగాత్మక శిక్షణ కూడా ఉండవచ్చు.

- సర్టిఫికేషన్ సంస్థలు: కొన్ని సంస్థలు రెండు-రంగు ఇంజెక్షన్ మోల్డింగ్ పరిశ్రమలో వ్యక్తుల కోసం ధృవీకరణ కార్యక్రమాలను అందిస్తాయి. ఈ ప్రోగ్రామ్లు సాధారణంగా నైపుణ్యాన్ని ప్రదర్శించడానికి వ్రాత మరియు ఆచరణాత్మక పరీక్షలు రెండింటినీ కలిగి ఉంటాయి.

ప్రోటోటైపింగ్ కోసం రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియ బహుళ రంగులు లేదా పదార్థాలతో సంక్లిష్ట భాగాలను రూపొందించడానికి తయారీలో విస్తృతంగా ఉపయోగించబడుతుంది. అయినప్పటికీ, ఇది ప్రోటోటైపింగ్ కోసం కూడా ఒక అద్భుతమైన ఎంపిక. ఈ బ్లాగ్ పోస్ట్లో, ప్రోటోటైపింగ్ కోసం రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ని ఉపయోగించడం వల్ల కలిగే ప్రయోజనాలను మేము విశ్లేషిస్తాము.

ప్రోటోటైపింగ్ కోసం టూ-కలర్ ఇంజెక్షన్ మోల్డింగ్ యొక్క ప్రయోజనాలు

- సమర్థవంతమైన ధర: రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ ప్రోటోటైపింగ్ కోసం ఖర్చుతో కూడుకున్న ఎంపికగా ఉంటుంది ఎందుకంటే ఇది ఒకే అచ్చులో బహుళ రంగులు లేదా పదార్థాలతో భాగాలను సృష్టించడానికి అనుమతిస్తుంది. అవసరమైన అచ్చుల సంఖ్యను తగ్గించడం ద్వారా, తయారీదారులు ఖర్చులను తగ్గించవచ్చు.

- అధిక-నాణ్యత భాగాలు:రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ గట్టి సహనం మరియు అద్భుతమైన ఉపరితల ముగింపులతో అధిక-నాణ్యత భాగాలను ఉత్పత్తి చేస్తుంది. ప్రోటోటైపింగ్ యొక్క కీలకమైన అంశం తుది ఉత్పత్తిని ఖచ్చితంగా ప్రతిబింబించే భాగాలను సృష్టించడం.

- వేగవంతమైన మలుపు సమయాలు:ప్రోటోటైపింగ్ కోసం రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ను ఉపయోగించడం తక్కువ టర్న్అరౌండ్ టైమ్లకు దారితీస్తుంది ఎందుకంటే ఇది ఒకే అచ్చులో సంక్లిష్టమైన భాగాలను సృష్టించడానికి అనుమతిస్తుంది. బహుళ భాగాలను సమీకరించవలసిన అవసరాన్ని తొలగించడం ద్వారా, తయారీదారులు ప్రోటోటైపింగ్ కోసం అవసరమైన సమయాన్ని తగ్గించవచ్చు.

- డిజైన్ ఫ్లెక్సిబిలిటీ:రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ అధిక డిజైన్ సౌలభ్యాన్ని అందిస్తుంది, ఇది సంక్లిష్ట జ్యామితులు మరియు క్లిష్టమైన లక్షణాలతో భాగాలను రూపొందించడానికి అనుమతిస్తుంది. తుది ఉత్పత్తి యొక్క ఖచ్చితమైన ప్రాతినిధ్యాలను రూపొందించడం ప్రోటోటైపింగ్లో కీలకం.

- మెటీరియల్ ఎంపిక:రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ ఒకే భాగంలో వేర్వేరు పదార్థాలను అనుమతిస్తుంది, ఇది ప్రోటోటైపింగ్లో ముఖ్యమైనది ఎందుకంటే ఇది వివిధ పదార్థాల లక్షణాలు మరియు కలయికలను మూల్యాంకనం చేస్తుంది.

ప్రోటోటైపింగ్లో టూ-కలర్ ఇంజెక్షన్ మోల్డింగ్ యొక్క అప్లికేషన్లు

- వినియోగదారు ఉత్పత్తులు:తయారీదారులు బొమ్మలు, ఉపకరణాలు మరియు ఎలక్ట్రానిక్స్ వంటి వినియోగదారు ఉత్పత్తుల యొక్క నమూనాలను రూపొందించడానికి రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ను ఉపయోగించవచ్చు. ఒకే అచ్చులో బహుళ రంగులు లేదా పదార్థాలతో భాగాలను ఉత్పత్తి చేయడం ఈ పరిశ్రమలో ప్రత్యేకంగా ఉపయోగపడుతుంది.

- ఆటోమోటివ్ పరిశ్రమ: రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ అంతర్గత ట్రిమ్, స్టీరింగ్ వీల్స్ మరియు గేర్ షిఫ్ట్ నాబ్లు వంటి ఆటోమోటివ్ భాగాల యొక్క నమూనాలను సృష్టించగలదు. విభిన్న అల్లికలు మరియు ముగింపులతో భాగాలను ఉత్పత్తి చేయడం ఈ పరిశ్రమలో అవసరం.

- వైద్య పరికరాలు:రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ హ్యాండిల్స్, బటన్లు మరియు స్విచ్లు వంటి వైద్య పరికరాల నమూనాలను సృష్టించగలదు. ఈ పరిశ్రమలో విభిన్న పదార్థాలతో భాగాలను ఉత్పత్తి చేయడం చాలా అవసరం, ఇక్కడ బయో కాంపాబిలిటీ మరియు స్టెరిలైజేషన్ లక్షణాలు కీలకం.

మీ రెండు-రంగు ఇంజెక్షన్ మోల్డింగ్ ప్రాజెక్ట్ కోసం సరైన భాగస్వామిని ఎంచుకోవడం

మీ రెండు-రంగు ఇంజెక్షన్ మోల్డింగ్ ప్రాజెక్ట్ కోసం సరైన భాగస్వామిని ఎంచుకోవడం మీ ప్రాజెక్ట్ విజయానికి కీలకం. మీ నిర్దిష్ట అవసరాలను తీర్చడానికి నైపుణ్యం, అనుభవం మరియు సామర్థ్యాలను కలిగి ఉన్న భాగస్వామిని మీరు కనుగొంటే ఇది సహాయపడుతుంది. ఈ బ్లాగ్ పోస్ట్ మీ రెండు-రంగు ఇంజెక్షన్ మోల్డింగ్ ప్రాజెక్ట్ కోసం సరైన భాగస్వామిని ఎన్నుకునేటప్పుడు పరిగణించవలసిన కొన్ని ముఖ్యమైన అంశాలను విశ్లేషిస్తుంది.

మీ టూ-కలర్ ఇంజెక్షన్ మోల్డింగ్ ప్రాజెక్ట్ కోసం భాగస్వామిని ఎన్నుకునేటప్పుడు పరిగణించవలసిన అంశాలు:

- నైపుణ్యం:రెండు రంగుల ఇంజెక్షన్ మౌల్డింగ్లో నైపుణ్యం కలిగిన భాగస్వామిని ఎంచుకోవడం చాలా కీలకం. వారు ప్రక్రియపై లోతైన అవగాహన కలిగి ఉండాలి మరియు మీ భాగాల రూపకల్పన మరియు ఉత్పత్తిపై సలహాలు మరియు మార్గదర్శకాలను అందించగలరు.

- అనుభవం:మీ రెండు-రంగు ఇంజెక్షన్ మోల్డింగ్ ప్రాజెక్ట్ కోసం భాగస్వామిని ఎన్నుకునేటప్పుడు అనుభవం అవసరం. టైట్ టాలరెన్స్లు మరియు అద్భుతమైన ఉపరితల ముగింపులతో అధిక-నాణ్యత భాగాలను ఉత్పత్తి చేయడంలో విజయం సాధించిన నిరూపితమైన ట్రాక్ రికార్డ్తో భాగస్వామి కోసం చూడండి.

- సామర్థ్యాలు:మీరు పరిగణించే భాగస్వామి యొక్క అధికారాలను పరిగణించండి. మీ ప్రాజెక్ట్ను నిర్వహించడానికి అవసరమైన పరికరాలు, వనరులు మరియు సిబ్బందిని కలిగి ఉన్నారా? వారు పెద్ద వాల్యూమ్లను మరియు సంక్లిష్ట భాగాలను నిర్వహించగలరా? మీ భాగస్వామికి మీ నిర్దిష్ట అవసరాలను తీర్చగల సామర్థ్యాలు ఉన్నాయని నిర్ధారించుకోండి.

- నాణ్యత నియంత్రణ: రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్లో నాణ్యత నియంత్రణ కీలకం. మీ భాగస్వామి ఉత్పత్తి చేసే భాగాలు మీ స్పెసిఫికేషన్లు మరియు ప్రమాణాలకు అనుగుణంగా ఉండేలా చేయడానికి బలమైన నాణ్యత నియంత్రణ వ్యవస్థను కలిగి ఉండేలా చూసుకోండి.

- కమ్యూనికేషన్: ఏదైనా విజయవంతమైన ప్రాజెక్ట్కి కమ్యూనికేషన్ కీలకం. మొత్తం ప్రక్రియలో మీ భాగస్వామి ప్రతిస్పందించే మరియు కమ్యూనికేటివ్గా ఉన్నారని నిర్ధారించుకోండి. వారు ఏవైనా సమస్యలు లేదా సవాళ్ల గురించి మీకు తెలియజేయాలి మరియు పరిష్కారాలను కనుగొనడంలో చురుకుగా ఉండాలి.

- ఖరీదు: మీ రెండు-రంగు ఇంజెక్షన్ మోల్డింగ్ ప్రాజెక్ట్ కోసం భాగస్వామిని ఎన్నుకునేటప్పుడు ధర ఎల్లప్పుడూ పరిగణించబడుతుంది. అయితే, అత్యల్ప ధర ఎల్లప్పుడూ ఉత్తమ విలువ అని అర్థం కాదని గుర్తుంచుకోవడం అవసరం. అధిక-నాణ్యత భాగాలు మరియు అద్భుతమైన సేవను అందిస్తూనే పోటీ ధరలను అందించే భాగస్వామి కోసం చూడండి.

- స్థిరత్వం:తయారీలో స్థిరత్వం చాలా ముఖ్యమైనది. స్థిరత్వం మరియు వారి పర్యావరణ ప్రభావాన్ని తగ్గించడం కోసం కట్టుబడి ఉన్న కంపెనీతో భాగస్వామ్యాన్ని పరిగణించండి.

ముగింపు

రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ అనేది ఒక బహుముఖ మరియు పెరుగుతున్న ప్రజాదరణ పొందిన తయారీ ప్రక్రియ, ఇది మెరుగైన డిజైన్ సౌలభ్యం, తగ్గిన అసెంబ్లీ సమయం మరియు మెరుగైన కార్యాచరణ వంటి అనేక ప్రయోజనాలను అందిస్తుంది. దీనికి పరిమితులు మరియు సవాళ్లు ఉన్నప్పటికీ, సరైన డిజైన్ పరిగణనలు, పరికరాలు మరియు మెటీరియల్లతో పోటీ ధరతో అధిక-నాణ్యత గల భాగాలను ఉత్పత్తి చేయగలదు. రెండు-రంగు ఇంజెక్షన్ మౌల్డింగ్ వివిధ పరిశ్రమలలో అనువర్తనాలను కలిగి ఉంది మరియు సాంకేతికత అభివృద్ధి చెందుతున్నందున, మేము ఈ రంగంలో మరిన్ని ఆవిష్కరణలను చూడవచ్చు. మీ రెండు-రంగు ఇంజెక్షన్ మోల్డింగ్ ప్రాజెక్ట్ విజయవంతం కావడానికి అవసరమైన నైపుణ్యం, పరికరాలు మరియు వనరులను అందించగల విశ్వసనీయ మరియు అనుభవజ్ఞుడైన భాగస్వామితో కలిసి పని చేయడం చాలా అవసరం.