ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් ගැන ඔබ දැනගත යුතු සියල්ල

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් ගැන ඔබ දැනගත යුතු සියල්ල

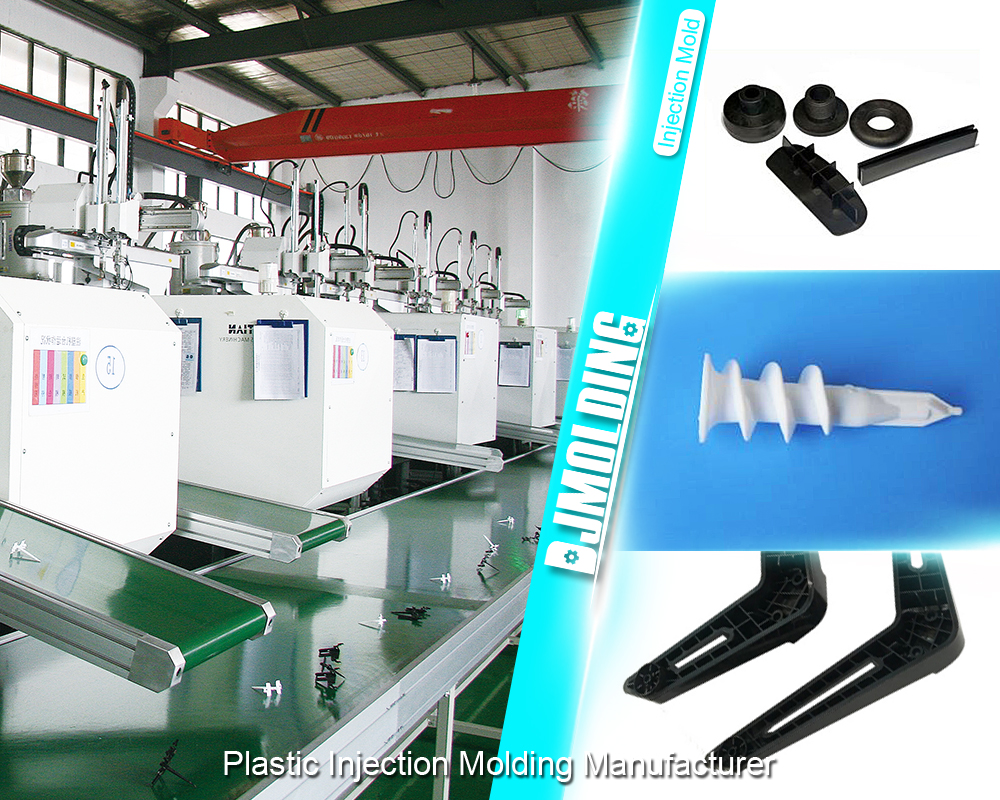

ප්ලාස්ටික් එන්නත් අච්චුව සංකීර්ණ ප්ලාස්ටික් සංරචක නිෂ්පාදනය කිරීම සඳහා බහුලව භාවිතා වන නිෂ්පාදන ක්රියාවලියකි. මෙම බ්ලොග් සටහන ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින්ගේ මූලික කරුණු, එහි ක්රියාකාරිත්වය, යෙදුම්, වාසි සහ අවාසි සාකච්ඡා කරනු ඇත.

ප්ලාස්ටික් එන්නත් අච්චුව:

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් යනු උසස් තත්ත්වයේ ප්ලාස්ටික් නිෂ්පාදන විශාල ප්රමාණවලින් නිෂ්පාදනය කිරීම සඳහා වඩාත් ජනප්රිය නිෂ්පාදන ක්රමයකි. මෝටර් රථ, වෛද්ය, ඇසුරුම් සහ පාරිභෝගික භාණ්ඩ වැනි විවිධ කර්මාන්ත ඔවුන්ගේ නිෂ්පාදන නිෂ්පාදනය සඳහා එන්නත් අච්චු භාවිතා කරයි. මෙම ක්රියාවලියට ප්ලාස්ටික් පෙති උණු කිරීම සහ අධික පීඩනය යටතේ අච්චුවකට එන්නත් කිරීම ඇතුළත් වේ. ප්ලාස්ටික් පසුව සිසිල් වී ඝනීභවනය වන අතර, අච්චු කුහරය සාදයි. මෙම බ්ලොග් සටහනේ, අපි ප්ලාස්ටික් එන්නත් අච්චු සැකසීමේ ක්රියාවලියේ විස්තර වලට කිමිදෙමු.

ප්ලාස්ටික් එන්නත් අච්චු කිරීමේ ක්රියාවලිය

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් යනු පියවර කිහිපයකින් සමන්විත සංකීර්ණ ක්රියාවලියකි. ප්ලාස්ටික් එන්නත් අච්චු සැකසීමේ ක්රියාවලියට සම්බන්ධ මූලික පියවර මෙන්න:

මූලාකෘති නිර්මාණය

ක්රියාවලියෙහි පළමු පියවර වන්නේ අච්චුව නිර්මාණය කිරීමයි. ක්රියාවලියේ පළමු පියවර වන්නේ සංරචකයේ ත්රිමාණ ආකෘතියක් නිර්මාණය කිරීමට උපකාරී වන පරිගණක ආධාරක සැලසුම් (CAD) මෘදුකාංගය භාවිතයෙන් අච්චුව සංවර්ධනය කිරීමයි. වානේ හෝ ඇලුමිනියම් භාවිතයෙන් මෙම සැලසුම මත පදනම්ව අච්චුව සාදා ඇත.

ද්රව්ය තෝරා ගැනීම

ඊළඟ පියවර වන්නේ සංරචකය සඳහා ද්රව්ය තෝරා ගැනීමයි. ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් සඳහා බහුලව භාවිතා වන ද්රව්ය වන්නේ තාප ප්ලාස්ටික්, කිහිප වතාවක් දිය වී නැවත සකස් කළ හැකි ය. තෝරාගත් ද්රව්ය අපේක්ෂිත යෙදුම සඳහා සුදුසු විය යුතුය.

උනුසුම් වීම සහ උණු කිරීම

නිර්මාණ කණ්ඩායම විසින් අච්චුව නිර්මාණය කර සුදුසු ද්රව්ය තෝරා ගැනීමෙන් පසුව, ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රය ප්ලාස්ටික් පෙති රත් කර උණු කරයි. ඉන්ජෙක්ෂන් මෝල්ඩින් ක්රියාවලිය ද්රව්ය ඒකාකාරව දියවීම සහතික කිරීම සඳහා උෂ්ණත්වය ප්රවේශමෙන් පාලනය කරයි.

එන්නත් කිරීම

එවිට අපි ඉහළ පීඩනය යටතේ අච්චු කුහරය තුළට උණු කළ ප්ලාස්ටික් එන්නත් කරන්නෙමු. පීඩනය ද්රව්යය සම්පූර්ණ නිකේතනය පිරවීම සහ අච්චුවේ හැඩය ගන්නා බව සහතික කරයි.

සිසිලනය සහ පිටකිරීම

ප්ලාස්ටික් පසුව අච්චු කුහරයේ හැඩය ගනිමින් සිසිල් සහ ඝන වීමට ඉඩ ලබා දේ. ප්ලාස්ටික් සිසිල් වූ පසු, ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රය අච්චුව විවෘත කර සංරචකය ඉවත් කරයි.

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් සඳහා භාවිතා කරයි

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් විවිධ සංරචක නිෂ්පාදනය කිරීම සඳහා විවිධ කර්මාන්තවල භාවිතා වේ. ප්ලාස්ටික් එන්නත් අච්චු ගැසීමේ වඩාත් පොදු යෙදුම් කිහිපයක් මෙන්න:

- වාහන කර්මාන්තය: මෝටර් රථ උපකරණ පුවරු, බම්පර් සහ අභ්යන්තර සැරසිලි වැනි විවිධ සංරචක නිෂ්පාදනය කිරීම සඳහා විවිධ කර්මාන්ත ප්ලාස්ටික් එන්නත් අච්චු භාවිතා කරයි.

- වෛද්ය අංශය: ප්ලාස්ටික් එන්නත් අච්චුව සිරින්ජ, ආශ්වාස කරන්නන් සහ ශල්ය උපකරණ වැනි වෛද්ය උපකරණ නිෂ්පාදනය කරයි.

- ඇසුරුම් කර්මාන්තය: ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් බෝතල් මුඩි, බහාලුම් සහ වසා දැමීම් වැනි ඇසුරුම් සංරචක නිෂ්පාදනය කරයි.

- පාරිභෝගික භාණ්ඩ කර්මාන්තය: ප්ලාස්ටික් එන්නත් අච්චුව සෙල්ලම් බඩු, ඉලෙක්ට්රොනික උපකරණ සහ ගෘහ උපකරණ වැනි විවිධ පාරිභෝගික භාණ්ඩ නිෂ්පාදනය කරයි.

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් කිරීමේ වාසි

ප්ලාස්ටික් එන්නත් අච්චුව අනෙකුත් නිෂ්පාදන ක්රමවලට වඩා වාසි කිහිපයක් ලබා දෙන බහුලව භාවිතා වන නිෂ්පාදන ක්රියාවලියකි. මෙම ක්රියාවලියට උණු කළ ප්ලාස්ටික් පුස් කුහරයකට එන්නත් කිරීම ඇතුළත් වන අතර එය සිසිල් වී ඝණීකරනය කර උසස් තත්ත්වයේ සංරචකයක් සාදයි. ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් වල වාසි කිහිපයක් මෙන්න.

ඉහළ කාර්යක්ෂමතාව

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් යනු ඉතා කාර්යක්ෂම ක්රියාවලියක් වන අතර එය ඉක්මනින් ඉහළ කොටස් ප්රමාණයක් නිපදවිය හැකිය. එය ස්වයංක්රීය ක්රියාවලියක් වන අතර එය සිය ගණනක් හෝ දහස් ගණනක් විශේෂාංග වේගයෙන්, මහා පරිමාණ නිෂ්පාදන ධාවනය සඳහා වඩාත් සුදුසු වේ. මීට අමතරව, චක්ර කාලය අවම කිරීම සඳහා ක්රියාවලිය ප්රශස්ත කළ හැකි අතර, කාර්යක්ෂමතාව තවදුරටත් වැඩි දියුණු කරයි.

අනුකූලතාව සහ නිරවද්යතාව

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් ඉහළ නිරවද්යතාවයකින් ප්රමාණයෙන් සහ හැඩයෙන් අනුරූප සංරචක නිපදවයි. අච්චු කුහරය මඟින් යන්ත්රය අපේක්ෂිත මානයන් සහිත මූලද්රව්යය සාදන අතර ක්රියාවලිය බෙහෙවින් පුනරාවර්තනය වන බව සහතික කරයි. ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් මගින් නිපදවන ස්ථාවර ගුණාත්මක භාවය නිශ්චිත මිනුම් ඉතා වැදගත් වන යෙදුම් සඳහා අත්යවශ්ය වන අතර, නිපදවන සංරචකවල ස්ථාවර ගුණාත්මක බව සහතික කරයි.

විවිධත්වය

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් විවිධ ප්රමාණවලින් සහ හැඩවලින් සංරචක නිපදවිය හැක. නිර්මාණකරුවන්ට තුනී බිත්ති සහිත කොටස් වැනි සංකීර්ණ ජ්යාමිතිය සහිත ලක්ෂණ සහිත අච්චු නිර්මාණය කළ හැකිය, වෙනත් ක්රම භාවිතයෙන් නිෂ්පාදනය කිරීමට අපහසු හෝ කළ නොහැකි විය හැකිය. අතිරේකව, ක්රියාවලිය සංරචකයේ අවශ්ය ගුණාංග මත පදනම්ව තෝරා ගත හැකි ඉංජිනේරු ශ්රේණියේ දුම්මල ඇතුළු විවිධ ප්ලාස්ටික් ද්රව්ය භාවිතා කළ හැකිය.

පිරිවැය- .ලදායී

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් යනු සංරචකවල ඉහළ පරිමාවක් නිෂ්පාදනය කිරීම සඳහා ලාභදායී ක්රියාවලියකි. අච්චුව සැලසුම් කිරීම සහ නිෂ්පාදනය කිරීම සඳහා මූලික පිරිවැය ඉහළ විය හැකි නමුත් නිෂ්පාදන පරිමාව වැඩි වන විට එක් සංරචකයක පිරිවැය අඩු වේ. අතිරේකව, ක්රියාවලිය ස්වයංක්රීය කළ හැකි අතර, ශ්රම පිරිවැය අඩු කර කාර්යක්ෂමතාව වැඩි දියුණු කරයි. ඕනෑම අතිරික්ත ද්රව්යයක් ප්රතිචක්රීකරණය කර අනාගත නිෂ්පාදන ධාවනය සඳහා භාවිතා කළ හැකි බැවින් අවම ද්රව්යමය අපද්රව්ය පිරිවැය අඩු කිරීමට ද උපකාරී වේ.

අවම ද්රව්ය අපද්රව්ය

ප්ලාස්ටික් එන්නත් අච්චුව අවම ද්රව්ය අපද්රව්ය නිපදවයි, මන්ද ඕනෑම අතිරික්ත ද්රව්ය ප්රතිචක්රීකරණය කර අනාගත නිෂ්පාදන ධාවනය සඳහා භාවිතා කළ හැකිය. ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් කිරීම අනෙකුත් නිෂ්පාදන ක්රමවලට වඩා කාර්යක්ෂම වේ, මන්ද එය දිය වී අවශ්ය ද්රව්ය ප්රමාණය පමණක් අච්චු කුහරයට එන්නත් කර නාස්තිය අඩු කරයි. ඕනෑම අතිරික්ත ද්රව්ය සාමාන්යයෙන් එකතු කර නැවත භාවිතා කරනු ලබන අතර එමඟින් අපද්රව්ය අවම කර තිරසාර බව වැඩි දියුණු කරයි.

වඩාත්ම සැලකිය යුතු අවාසි

නිෂ්පාදකයින් එහි වාසි සඳහා ප්ලාස්ටික් එන්නත් අච්චුව බහුලව භාවිතා කරන නමුත් සැලකිය යුතු අවාසි කිහිපයක් සලකා බැලිය යුතුය. මෙම කොටසෙහි ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් වඩාත් වැදගත් අවාසි සාකච්ඡා කරනු ඇත.

ඉහළ ආරම්භක ආයෝජන

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් කිරීමේ ප්රධාන අවාසිය නම් අච්චුව නිර්මාණය කිරීම සඳහා අවශ්ය වන ඉහළ ආරම්භක ආයෝජනයයි. විශේෂයෙන් සංකීර්ණ මෝස්තර හෝ විශාල අච්චු සඳහා අච්චු නිර්මාණය සහ නිර්මාණය කිරීමේ ක්රියාවලිය මිල අධික විය හැකිය. අච්චුවේ පිරිවැය කුඩා ව්යාපාර හෝ ආරම්භකයින් සඳහා ප්රවේශ වීමට බාධාවක් විය හැකි අතර, ඉහළ ආයෝජනයක් දැරිය හැකි විශාල සමාගම් සමඟ තරඟ කිරීමට ඔවුන්ට අපහසු වේ.

සීමිත නිර්මාණ නම්යශීලීභාවය

අච්චුව සංරචකයේ සැලසුම සීමා කරයි, එයින් අදහස් වන්නේ ක්රියා පටිපාටියට වෙනස්කම් කිරීම දුෂ්කර හා මිල අධික විය හැකි බවයි. එක් එක් වෙනස් කිරීම සඳහා අමතර කාලය සහ මුදල් අවශ්ය වන බැවින් අච්චුවෙහි නිතර වෙනස්කම් සිදු කිරීම සැලකිය යුතු අවාසියක් විය හැකිය. නිරන්තර යාවත්කාලීන කිරීම් හෝ අභිරුචිකරණය අවශ්ය නිෂ්පාදන සඳහා සැලසුම් නම්යශීලීභාවයේ මෙම සීමාව විශේෂයෙන් අභියෝගාත්මක විය හැකිය.

නිෂ්පාදන කාලය

ප්ලාස්ටික් එන්නත් අච්චු ගැසීමේ තවත් අවාසියක් නම්, මෙම ක්රියාවලිය සැලසුම් කිරීමේ සිට නිෂ්පාදනය දක්වා සති කිහිපයක් ගත විය හැකිය. අච්චු සැලසුම් කිරීම සහ නිර්මාණය කිරීම, ද්රව්ය සකස් කිරීම සහ නිෂ්පාදනය සඳහා අවශ්ය කාලය වේගවත් හැරවුම් කාලයන් සපුරාලීමට අභියෝග කළ හැකිය. ඉක්මන් නිෂ්පාදන කාලයන් අවශ්ය හෝ කෙටි නිෂ්පාදන ජීවන චක්රවලට මුහුණ දෙන සමාගම් සඳහා අච්චුව වෙනස් කිරීම සැලකිය යුතු අවාසියක් විය හැකිය.

පාරිසරික බලපෑම

ප්ලාස්ටික් එන්නත් කිරීමේ ක්රියාවලිය පරිසරයට හානි කළ හැකිය. මෙම ක්රියාවලියට හරිතාගාර වායු විමෝචනයට දායක වන ප්ලාස්ටික් රත් කිරීමට සහ උණු කිරීමට පොසිල ඉන්ධන භාවිතා කිරීම අවශ්ය වේ. මීට අමතරව, ක්රියාවලිය අතිරික්ත ප්ලාස්ටික් හා බලශක්ති භාවිතය තුළ අපද්රව්ය ජනනය කළ හැකි අතර, පරිසරයට හානි කරයි.

ශිෂ්ටාචාරය

අවසාන වශයෙන්, ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් යනු උසස් තත්ත්වයේ ප්ලාස්ටික් නිෂ්පාදන නිෂ්පාදනය කිරීම සඳහා විශ්වසනීය හා කාර්යක්ෂම නිෂ්පාදන ක්රියාවලියකි. එහි ඇති වාසි, එනම් අනුකූලතාව, නිරවද්යතාව සහ පිරිවැය ඵලදායීතාවය, විවිධ කර්මාන්ත සඳහා ජනප්රිය තේරීමක් බවට පත් කරයි. කෙසේ වෙතත්, ඉහළ ආරම්භක ආයෝජනය සහ සීමිත සැලසුම් නම්යශීලීභාවය වැනි එහි අවාසි ද සලකා බැලිය යුතුය. ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් යනු නිෂ්පාදන කර්මාන්තයේ විප්ලවීය වෙනසක් ඇති කළ වටිනා තාක්ෂණයකි. තාක්ෂණය දියුණු වන විට, ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් වඩාත් කාර්යක්ෂම, පිරිවැය-ඵලදායී සහ පරිසර හිතකාමී බවට පත් වෙමින් අඛණ්ඩව පරිණාමය වී වැඩිදියුණු වනු ඇත.

වැඩි විස්තර සඳහා ප්ලාස්ටික් එන්නත් අච්චුව,ඔබට Djmolding වෙත පිවිසිය හැක https://www.djmolding.com/ වැඩිදුර තොරතුරු සඳහා.