Систем контроле квалитета

Контрола квалитета није само наведен термин у бризгању пластике. Саставни је део производног процеса и посвећује му се велика пажња.

Да би се осигурало да се процес пресовања пластике одвија правилно како би се створио производ високог квалитета, одређени важни параметри се узимају у обзир. Више можете сазнати у наставку.

Параметри контроле квалитета у бризгању пластике

Параметри процеса су важни аспекти који се постављају и прате како би се осигурала производња производа високог квалитета. Основна листа параметара укључује:

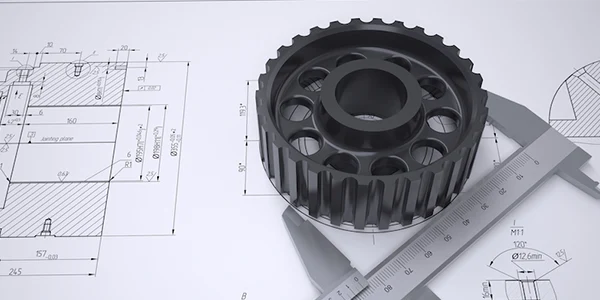

*Ниво толеранције

*Зоне грејања материјала

*Притисак шупљине

*Време убризгавања, брзина и брзина

*Укупно време производње

*Време хлађења производа

Упркос изабраним параметрима, увек постоји могућност стварања неисправних делова. Да би се обезбедило смањење броја одбијених делова, изабрани параметри су подржани другим процесима контроле квалитета који су наведени у наставку.

*Управљање тоталним квалитетом (ТКМ)

*Компјутерски подржан квалитет (ЦАК)

*Напредно планирање квалитета (АКП)

*Статистичка контрола процеса (СПЦ)

*Континуирана контрола процеса (ЦПЦ)

* Потпуно интегрисана аутоматизација (ТИА)

Без обзира на производни процес, увек постоји контрола квалитета како би се осигурало да се лошији производи не пуштају у општи промет, нити да се инфериорни производи враћају купцу. Када је у питању бризгање, постоји неколико различитих тестова и контролних тачака постављених током процеса производње како би се осигурало да је завршни производ на највишем нивоу стандарда.

Визуелни преглед трагова судопера

Пластично бризгање има прилично очигледне проблеме са приказом који се могу уклонити визуелном инспекцијом. Могу се појавити различити проблеми током процеса производње, на основу топлоте, коришћеног материјала, времена везивања и неколико других варијабли. Најчешћи су трагови умиваоника. Ово је у суштини рупица на спољашњој кожи пластике која се јавља док је пластика још омекшана и растопљена. Када се охлади материјал се збија и ствара удубљење.

Гас и трагови опекотина

Могу се појавити трагови гаса или опекотине када је пластика остављена у калупној шупљини предуго и спаљена. Такође се може догодити ако врући компримовани ваздух унутар калупа не може да побегне из калупа, што доводи до тога да се накупи унутар калупа и спржи пластику.

Ликуид Пластиц Фласхинг

Бљесак се јавља када се два различита дела калупа растопе заједно. Ако се два комада растопљене пластике брзо споје, делови се могу спојити и не померити се. Често се у процесу производње бризгања два производа стављају заједно док се сваки хлади, стварајући привремену везу која се лако може одвојити и прекинути. Ово је дизајнирано из много различитих разлога за паковање. Међутим, ако су предмети постављени заједно, а течна пластика се и даље стврдњава, њих двоје се спајају и за одвајање је потребан нож или се то уопште неће догодити.

Кратки снимци и плетене линије

Кратки снимци настају када се у калупу не користи довољно пластике. Ово узрокује да се мекани углови, струготине или делови калупа једноставно не појављују. Плетене линије показују где су се две различите области пластичног калупа у почетку спојиле.

Са калупом, материјал треба да задржи јединствен изглед од једног дела до другог. Међутим, повремено се могу јавити проблеми због чега сваки артикл треба да буде прегледан пре него што се пошаље за отпрему. Ово су најчешћи проблеми идентификовани кроз праксу контроле квалитета визуелне инспекције.

Параметри контроле квалитета у пресовању пластичних калупа

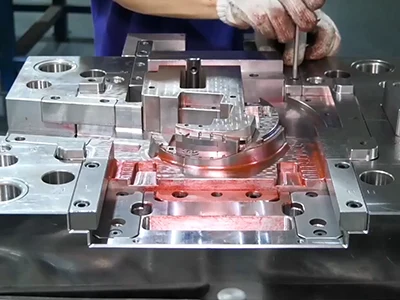

У ДЈмолдинг-у, процедуре осигурања квалитета, контроле и праћења као филозофије су уграђене у сваки аспект нашег рада, који укључује сваки корак нашег процеса израде (пресовања калупа) пластичних калупа;

*Да бисте контролисали квалитет долазног материјала: сав материјал од челика за алат и прилагођене компоненте за екстерно ангажовање треба да се провери како би се осигурало да сви они морају стриктно да задовоље захтеве за прилагођени пластични алат за калупе;

* За контролу квалитета процеса: процес обраде и монтаже је под строгом контролом, тим за контролу квалитета је изграђен да надгледа и проверава толеранцију алата и обрађену површину како би се задовољили захтеви;

*За контролу коначног квалитета: након завршетка алата за пластични калуп, обрађена је темељна провера главне величине пробног пластичног узорка како би се осигурало да ниједан процес није пропуштен и да је квалитет пластичног калупа у реду.

Одржавамо процедуре за усвајање статистичких техника за проверу и контролу процеса како бисмо обезбедили да производимо конзистентно висококвалитетне алате за пластичне калупе, који долазе са АПКП, ФМЕА, ППАП, стандардизованим документима за контролу квалитета. Такође подижемо капацитете за подршку у припреми документације жељене клијента и контроли квалитета.

Сваке недеље, наш тим за контролу квалитета има састанак да разговара о сваком питању и тражи методе за откривање и решења за превенцију. дефектни делови узорака за ињекције се скрећу на пажњу целог особља на нашим састанцима о квалитету, где се мишљење и сугестија сваке особе добро разматрају и вреднују. И сваког месеца учинак на време се демонстрира и приказује на огласној табли да би особље видело и научило.

ДЈмолдинг усваја најсофистицираније доступне технологије провере и мерења. Високо прецизним микроскопом, ЦММ, лапра-скопима и традиционалном опремом за мерење рукују наши високо обучени квалитетни К/Ц инжењери особља.

У ДЈмолдинг-у сматрамо да су наши сертификати квалитета као што је ИСО 9001:2008, наша посвећеност обезбеђивању најбољих могућих делова по најконкурентнијим ценама. Међутим, наша посвећеност иде даље од сертификата. Имамо особље квалитетних професионалаца чији је једини фокус да производимо пластичне делове који су што је могуће савршенији.

Од нашег административног особља, које се бави сваким упитом са професионализмом, до наших инжењера који непрестано траже начине да побољшају дизајн и производњу делова, читава наша компанија има право разумевање шта је потребно да би се сматрала једним од најбољих машина за бризгање пластике у Кини . То је репутација којом се поносимо и инспирисани смо да је побољшавамо сваки дан.