Kalite Kontrol Sistemi

Kalite kontrol, plastik enjeksiyon kalıplamada sadece belirtilen bir terim değildir. Üretim sürecinin ayrılmaz bir parçasıdır ve çok detaylı bir şekilde dikkat edilir.

Yüksek dereceli bir ürün oluşturmak için plastik kontrol kalıplama işleminin düzgün bir şekilde yürütülmesini sağlamak için bazı önemli parametreler dikkate alınır. Daha fazlasını aşağıda bulabilirsiniz.

Plastik Enjeksiyon Kalıplamada Kalite Kontrol Parametreleri

Proses parametreleri, yüksek kaliteli bir ürünün üretimini sağlamak için belirlenen ve izlenen önemli hususlardır. Parametrelerin temel listesi şunları içerir:

*Tolerans seviyesi

*Malzeme ısıtma bölgeleri

* Boşluk basıncı

* Enjeksiyon süresi, hızı ve oranı

*Toplam üretim süresi

*Ürün soğuma süresi

Seçilen parametrelere rağmen, her zaman arızalı parçaların oluşturulması olasılığı vardır. Reddedilen parçaların azaltılmasını sağlamak için seçilen parametreler aşağıda belirtilen diğer kalite kontrol süreçleri ile desteklenir.

*Toplam Kalite Yönetimi (TKY)

*Bilgisayar Destekli Kalite (CAQ)

*Gelişmiş Kalite Planlaması (AQP)

*İstatistiksel Süreç Kontrolü (SPC)

*Sürekli Proses Kontrolü (CPC)

*Tam Entegre Otomasyon (TIA)

Üretim süreci ne olursa olsun, kalitesiz ürünlerin genel dolaşıma girmediğinden ve kalitesiz ürünlerin alıcıya geri gönderilmediğinden emin olmak için her zaman bir kalite kontrol seti vardır. Enjeksiyon kalıplama söz konusu olduğunda, son ürünün en yüksek standartlarda olduğundan emin olmak için üretim süreci boyunca konumlandırılmış birkaç farklı test ve kontrol noktası vardır.

Lavabo İşaretleri İçin Görsel Muayene

Plastik enjeksiyon kalıplama, görsel bir inceleme ile giderilebilecek oldukça belirgin görüntüleme sorunlarına sahiptir. Isıya, kullanılan malzemeye, sertleşme süresine ve diğer birkaç değişkene bağlı olarak üretim süreci boyunca farklı sorunlar ortaya çıkabilir. Lavabo işaretleri en yaygın olanıdır. Bu, esasen plastiğin dış kabuğunda, plastik hala yumuşamış ve erimiş durumdayken meydana gelen bir çukurdur. Soğuduğunda malzeme sıkışır ve çukurlaşmaya neden olur.

Gaz ve Yanık İzleri

Plastik kalıplama boşluğunda çok uzun süre kaldığında ve yandığında gaz izleri veya yanıklar meydana gelebilir. Kalıbın içindeki sıcak basınçlı havanın kalıptan kaçamaması, kalıbın içinde birikmesine ve plastiği yakmasına neden olursa da oluşabilir.

Sıvı Plastik Yanıp Sönme

Bir kalıbın iki farklı parçası birlikte eritildiğinde bir parlama meydana gelir. İki erimiş plastik parçası hızlı bir şekilde bir araya gelirse, parçalar birbirine kaynaşabilir ve yerinden çıkmaz. Çoğu zaman enjeksiyon kalıplama üretim sürecinde, iki ürün soğurken bir araya getirilerek kolayca ayrılabilen ve kırılabilen geçici bir bağ oluşturulur. Bu, birçok farklı paketleme nedeni için tasarlanmıştır. Bununla birlikte, parçalar bir araya getirilirse ve sıvı plastik hala katılaşıyorsa, ikisi kaynaşır ve ayırma bir bıçak gerektirir veya hiç gerçekleşmeyebilir.

Kısa Çekimler ve Örgü Hatları

Kalıpta yeterli plastik kullanılmadığında kısa çekimler meydana gelir. Bu, kalıbın yumuşak köşelerinin, talaşlarının veya alanlarının görünmemesine neden olur. Örme çizgiler, plastik kalıbın iki farklı bölgesinin başlangıçta bir araya geldiği yeri gösterir.

Bir kalıpla, malzeme bir parçadan diğerine birleşik bir görünüm sağlamalıdır. Ancak, ara sıra sorunlar meydana gelebilir, bu nedenle her bir öğenin sevkıyata gönderilmeden önce incelenmesi gerekir. Bunlar, görsel denetim kalite kontrol uygulamasıyla belirlenen en yaygın sorunlardır.

Plastik Kalıp Preslemede Kalite Kontrol Parametreleri

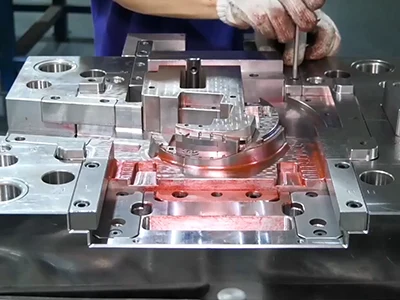

DJmolding'de, kalite güvencesi, kontrol ve izleme prosedürleri, plastik kalıp yapımı (kalıpta presleme) sürecimizin her adımını içeren işimizin her yönüne bir felsefe olarak yerleştirilmiştir;

* Gelen kaliteyi kontrol etmek için: tüm takım çeliği malzemeleri ve dış kaynak kullanımı özel bileşenleri, hepsinin özel plastik kalıp takımı taleplerini kesinlikle karşılaması gerektiğinden emin olmak için kontrol edilmelidir;

* Proses kalitesini kontrol etmek için: işleme ve montaj sürecinin tamamı sıkı kontrol altındadır, talepleri karşılamak için takım toleransını ve işlenmiş yüzeyi denetlemek ve kontrol etmek için QC ekibi oluşturulmuştur;

* Nihai kaliteyi kontrol etmek için: plastik kalıp aleti tamamlandıktan sonra, hiçbir işlemin kaçırılmadığından ve plastik kalıp kalitesinin iyi olduğundan emin olmak için deneme plastik numunesinin ana boyutu için kapsamlı bir kontrol işlendi .

APQP, FMEA, PPAP, standartlaştırılmış kalite kontrol belgeleri ile birlikte gelen, sürekli olarak yüksek kaliteli plastik kalıp aracı üretmemizi sağlamak için süreçleri kontrol etmek ve kontrol etmek için istatistiksel teknikleri benimseme prosedürlerini sürdürüyoruz. Ayrıca, müşterilerin istediği dokümantasyon hazırlama ve kalite kontrolünü desteklemek için kapasiteyi artırıyoruz.

Her hafta, Kalite Kontrol ekibimiz her konuyu tartışmak için bir toplantı yapar ve tespit ve önleme çözümleriyle ilgili yöntemleri araştırır. Arızalı enjeksiyon numune parçaları, her bir kişinin görüş ve önerilerinin dikkate alındığı ve değer verildiği kalite toplantılarımızda tüm personelin dikkatine sunulur. Ve her ay zamanında performans sergilenir ve personelin görmesi ve öğrenmesi için ilan tahtasında gösterilir.

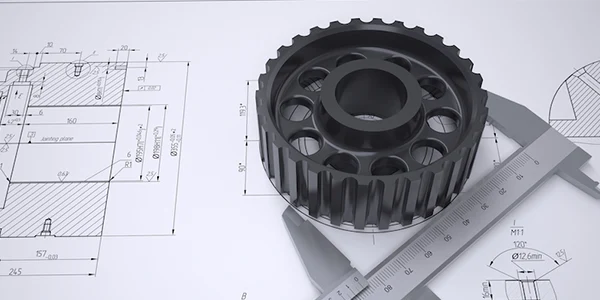

DJmolding, mevcut en gelişmiş kontrol ve ölçüm teknolojilerini kullanır. Yüksek hassasiyetli mikroskoplar, CMM, lapra-skoplar ve geleneksel ölçüm ekipmanları, son derece eğitimli, kaliteli Q/C personel mühendislerimiz tarafından çalıştırılır.

DJmolding olarak, ISO 9001:2008 gibi kalite belgelerimizi, mümkün olan en iyi parçaları en rekabetçi fiyatlarla sağlama taahhüdümüzü düşünüyoruz. Ancak, taahhüdümüz sertifikaların ötesine geçiyor. Tek odak noktası mümkün olduğu kadar mükemmel plastik parçalar ürettiğimizden emin olmak olan kaliteli profesyonellerden oluşan bir kadromuz var.

Her soruşturmayı profesyonellikle ele alan idari personelimizden, sürekli olarak parça tasarımı ve üretimini iyileştirmenin yollarını arayan mühendislerimize kadar, tüm şirketimiz Çin'deki en iyi plastik enjeksiyon kalıpçılarından biri olarak kabul edilmek için gerekenler konusunda gerçek bir anlayışa sahiptir. . Bu, gurur duyduğumuz ve her gün geliştirmek için ilham aldığımız bir itibardır.