Yüksek Hacimli Enjeksiyon Kalıplama

Yüksek hacimli enjeksiyon kalıplama (Yüksek Hacimli Üretim): Plastik Enjeksiyon Kalıplama

Dünyanın dört bir yanından seçim yapabileceğiniz binlerce plastik enjeksiyon kalıplama ve plastik üretim tesisiyle, bir kalıp şirketini öne çıkaran en önemli özelliklerden biri nedir? Bir sağlayıcı seçerken birçok faktör dikkate alınmalıdır; yetenekler, kalite güvencesi, şirket itibarı, maliyet ve teslim süresi dahil. İhtiyaçlarınıza uygun doğru plastik enjeksiyon kalıplayıcıyı bulmak zaman alıcı görünebilir ancak önce düşük ve yüksek hacimli gereksinimlerinizi ve bunların zaman içinde nasıl değişebileceğini belirlemek, seçeneklerinizi daraltmanıza yardımcı olacaktır.

DJmolding'in Yüksek Hacimli Enjeksiyon Kalıplama Hizmeti

DJmolding'de üretim tesisimiz, çeşitli makineler ve kalifiye operatörler ile üst düzey, verimli bir operasyondur. Çeşitli ekipmanlarımız sayesinde, sektörlerinde, plastik kalitesinde ve üretilen parça sayısında büyük farklılıklar gösteren çok çeşitli işleri halledebiliriz. Tasarımdan imalata kadar düşük ve yüksek hacimli işler şirket içinde tamamlanabilir ve bu da müşterilerimize maliyet, kalite ve teslimat sürelerinde rekabet avantajı sağlar.

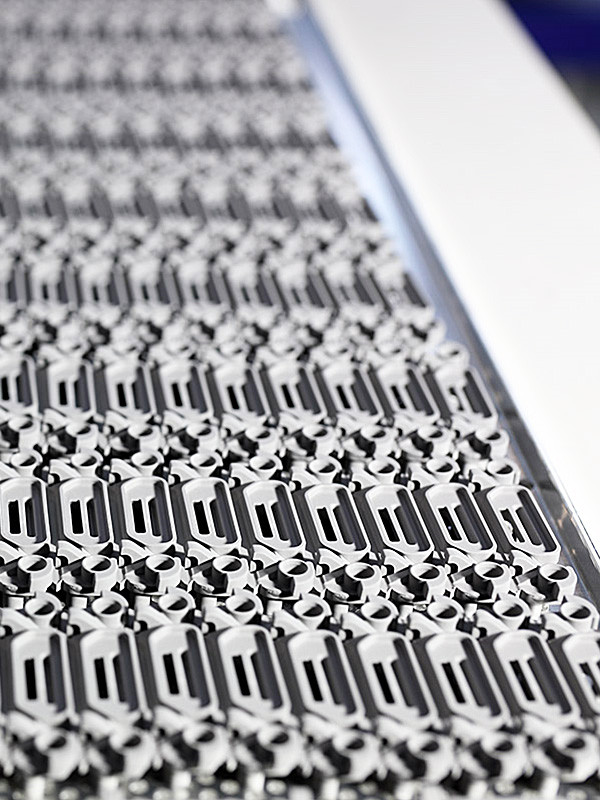

DJmolding'in enjeksiyonlu kalıplama, yüksek hacimli üretim süreçlerinde kanıtlanmış bir tekniktir. Bu, ayda milyonlarca parçaya varan hacimlerde tam üretim kalitesinde parçalar sunan özel bir hizmettir. Yüksek hacimli plastik enjeksiyon kalıplama, yüksek tolerans hassasiyeti, düşük hurda kaybı ve maliyet tasarrufu sağlar.

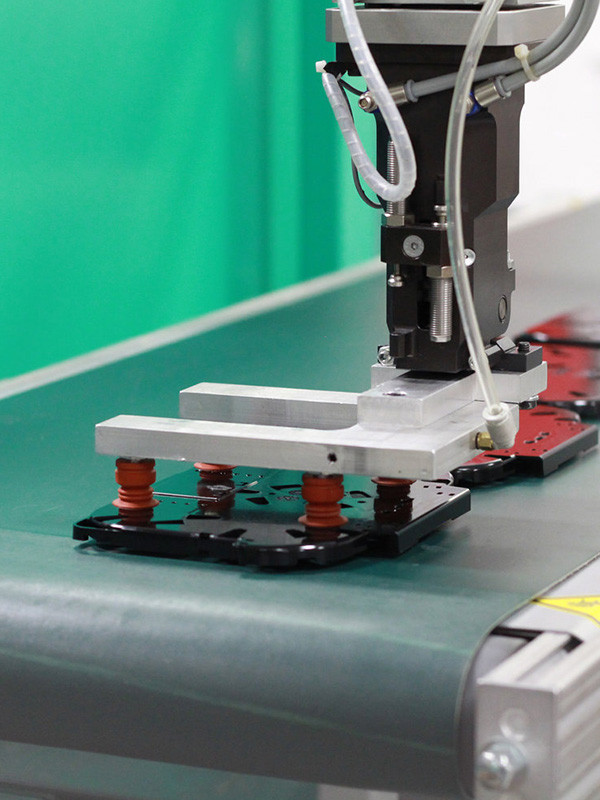

Yüksek hacimli kalıplama ekipmanımızın çoğu bilgisayarlıdır ve verimliliği artırmak ve kaliteyi korumak için mekanik sistemler kullanır. Kalite kontrolün tüm yüksek hacimli üretimlere dahil edildiğinden nasıl emin olduğumuzu görmek için "Kalite Kontrol Sistemimizi" incelemeyi unutmayın. Bu imalat türü orta ve büyük ölçekli işletmeler veya seri üretim için idealdir.

DJmolding'in Yüksek Hacimli Enjeksiyon Kalıplama Avantajları

* Daha hızlı bir şekilde daha fazla parça üretir

*Üretici için birim maliyetleri ve döngü süresini azaltın

* Parçaların doğru ve tutarlı, yüksek kaliteli seri üretimi

*Üretim, çalışma saatleri dışında bile sağlam ve güvenilir makinelerle genellikle otomatikleştirilebilir

* Minimum post prodüksiyon çalışması

Özelleştirilmiş Yüksek Hacimli Kalıplama (Plastik Enjeksiyon Ürünler)

DJmolding'in özel kalıpları ve yüksek hacimli kalıplama, prototiplerden tam üretim miktarlarına kadar her şeyi içerir. Kısa tirajlı, yüksek hacimli veya çok boşluklu yüksek hacimli kalıplarımız izlenir ve kontrol edilir, böylece kalıp tasarımı ve yapımının tüm yönlerinden emin olabilirsiniz. Üretim detaylarına verilen bu özen, sürecin her aşamasında hedeflerin, hedeflerin ve önceden belirlenmiş proje sonuçlarının programa uygun olduğunu onaylar. Tasarımdan imalata kadar tüm yüksek hacimli kalıplama işlemleri kendi bünyemizde tamamlanır ve müşterilerimize maliyet, kalite ve teslimat sürelerinde rekabet avantajları sağlar.

DJmolding, maliyet verimliliği için en etkili yüksek hacimli kalıpları geliştirerek ürünleri tasarlamak ve tasarlamak için müşteriyle birlikte çalışır. Geniş bir hizmet yelpazesi sunarak plastik enjeksiyon kalıplama endüstrisine özel mükemmel kalitede yüksek hacimli kalıplar sağlıyoruz. PTI, Inc., düşük hacimli kalıplamadan eklemeli kalıplamaya ve tampon baskıya kadar, plastik enjeksiyon kalıplama hizmetleriniz için güvenebileceğiniz markadır.

Tıp, elektrik, el aletleri, iletişim ve otomotiv endüstrileri gibi farklı alanlardaki müşteriler için DJmolding prototip bileşenleri. 85-500 Ton arasında değişen enjeksiyon ve kompresyon presleri dahil, DJmolding'in yüksek hacimli kalıplama ekipmanlarının çoğu bilgisayarlıdır ve verimliliği artırmak ve kaliteyi korumak için mekanik sistemler kullanır. DJmolding'de, kapsamlı bir plastik enjeksiyon kalıplama deneyimi sağlamak için tasarlanmış bir tesiste yılların plastik enjeksiyon kalıplama bilgisini ve teknik uzmanlığını bir araya getirerek, her girişimde bir ortaklık tavrı benimsiyoruz.

Yüksek hacimli kalıp yapımı, plastik bileşenler için neredeyse sınırsız bir geometriye sahip enjeksiyon kalıplarını hızlı bir şekilde oluşturmak için teknoloji, ekipman ve kalifiye kalıp yapımcılarının bir kombinasyonunu gerektirir.

DJmolding, tasarımdan teslimata kadar tüm takım oluşturma programınızı baştan sona koordine edebilir. Kalite güvence programının da yardımıyla PTI'nin misyonu, müşterilerinin gereksinimlerini ve beklentilerini tamamen karşılayan veya aşan kalıplanmış ürünler sağlamaktır. Şirket yönetimi, sürekli kalite gelişmelerini taahhüt eder. Üstün kalite ve verimli yüksek hacimli kalıplama hizmetleri için DJmolding ile iletişime geçin. Bugün.

Pek çok şirket, baştan sona kalıp yapma deneyimi gibi kapsamlı bir deneyim sağlama yeteneğine sahip değildir. Aradığınız ister birkaç hızlı prototip, ister binlerce piyasaya hazır tüketici plastiği veya bir milyon üretim parçası olsun, DJmolding ihtiyacınız olanı sağlayabilir. Düşük ve yüksek hacimli, her siparişin aynı kalitede olması konusunda gururla ısrar ediyoruz. Uzmanlarımızla bugün iletişime geçin.

DJmolding, tasarımdan teslimata kadar tüm takım oluşturma programınızı baştan sona koordine edebilir. Üstün kaliteli ve verimli hizmetler için bilgilerinizi göndererek Teklif İsteyin. info@jasonmolding.com

Yüksek hacimli enjeksiyon kalıplama üretim süreci, birçok özdeş plastik parça üretir. Bu süreç, uygun maliyetli, verimli ve tutarlı, yüksek kaliteli parçalar sağladığı için popülerdir. Bu blog yazısı, avantajları, dezavantajları, uygulamaları ve daha fazlası dahil olmak üzere yüksek hacimli enjeksiyon kalıplama hakkında ihtiyacınız olan her şeyi keşfedecek.

Yüksek Hacimli Enjeksiyon Kalıplama Nedir?

Yüksek hacimli enjeksiyon kalıplama, birçok özdeş plastik parça üreten bir üretim sürecidir. İşlem, erimiş plastik malzemenin yüksek basınç ve sıcaklıkta bir kalıp boşluğuna enjekte edilmesini ve soğumasını ve istenen şekle katılaşmasını sağlar. Bu son derece otomatik süreç, tek bir üretim sürecinde binlerce hatta milyonlarca aynı parçayı üretebilir.

Yüksek verimli bir üretim süreci, başarılı yüksek hacimli enjeksiyon kalıplamanın anahtarıdır. Süreç, parçaların hızlı ve hassas bir şekilde üretilmesini sağlayan yüksek hızlı enjeksiyon kalıplama makinelerinin ve otomatik sistemlerin kullanılmasını gerektirir. Ek olarak üreticiler, yüksek kaliteli kalıplar kullanarak ve özel enjeksiyon parametreleri uygulayarak her bir elemanı spesifikasyonlara göre ürettiklerinden emin olabilirler.

Yüksek hacimli enjeksiyon kalıplamanın en önemli avantajlarından biri, büyük miktarlarda özdeş parçaları hızlı ve uygun maliyetli bir şekilde üretebilme yeteneğidir. Üretim süreci otomotiv, tüketim malları, tıbbi cihazlar ve elektronik endüstrileri için mükemmeldir.

Yüksek hacimli enjeksiyon kalıplamanın diğer bir avantajı, dar toleranslarla karmaşık parçalar üretebilme yeteneğidir. Enjeksiyon kalıplama işlemi hassas ve tutarlıdır ve parçalar arasında minimum değişiklikle karmaşık ayrıntılarla sonuçlanır.

Birçok avantajına rağmen, yüksek hacimli enjeksiyon kalıplamanın bazı sınırlamaları vardır. Örneğin, gerekli kalıpların maliyeti ve karmaşıklığı engelleyici olabileceğinden, çok büyük veya minimal parçalar üretmek için daha iyi seçenekler olabilir. Ek olarak, yüksek hacimli plastiklerin çevresel etkileri olabilir, bu da üreticilerin sürdürülebilirlik ve geri dönüşüm çabalarını dikkate almalarını zorunlu hale getirir.

Yüksek hacimli enjeksiyon kalıplama, büyük miktarlarda özdeş plastik parçaları hızlı ve uygun maliyetli bir şekilde üretebilen oldukça verimli ve etkili bir üretim sürecidir. Çok çeşitli endüstriler için ideal bir seçimdir ve hassasiyeti ve tutarlılığı, dar toleranslara sahip karmaşık parçalar üretmek için onu popüler bir seçim haline getirir. Bazı sınırlamaları olsa da, yüksek hacimli enjeksiyon kalıplamanın faydaları, onu büyük miktarlarda yüksek kaliteli plastik parçalar üretmek isteyen üreticiler için değerli bir araç haline getiriyor.

Yüksek Hacimli Enjeksiyon Kalıplama Nasıl Çalışır?

Süreç, her biri yüksek kaliteli parçaların üretilmesinde kritik olan birkaç temel adımı içerir. Bu blog yazısı, önemli adımları ve dikkat edilmesi gereken noktalar da dahil olmak üzere yüksek hacimli enjeksiyon kalıplamanın nasıl çalıştığını ana hatlarıyla açıklayacaktır.

Kalıp Tasarımı ve Hazırlanması

Yüksek hacimli enjeksiyon kalıplamada ilk adım, üreticilerin parçaları üretmek için kullanacakları kalıbı tasarlamak ve hazırlamaktır. Gerekli parçaları yapmak için gerekli tüm özellikleri karşılayan doğru bir tasarım oluşturmak için bir kalıp üreticisi ile işbirliği yapmak gereklidir. Tipik olarak üreticiler kalıbı çelik veya alüminyumdan yapar ve enjeksiyon kalıplama işleminin yüksek basıncına ve sıcaklığına dayanacak şekilde tasarlar.

Malzeme hazırlama

Bir sonraki adım, üreticilerin parçaları üretmek için kullanacakları plastik malzemeyi hazırlamalarıdır. Kullanılan reçine türü özel gereksinimlere bağlı olduğundan, uygun plastik reçinenin seçilmesi istenen özelliklerin oluşturulması için çok önemlidir. Reçine daha sonra enjeksiyon kalıplama makinesine beslenir, ısıtılır ve sıvıya eritilir.

Enjeksiyon Kalıplama Süreci

Enjeksiyon kalıplama işlemi, erimiş plastik malzemenin yüksek basınç ve sıcaklıkta kalıp boşluğuna enjekte edilmesiyle başlar. Kalıp, plastik soğuyana ve katılaşana kadar basınç altında kapalı tutulur; bu noktada kalıp açılır ve parça dışarı çıkarılır.

Kalite kontrol

Parçalar üretildikten sonra, gerekli spesifikasyonları karşıladıklarından emin olmak için sıkı bir kalite kontrol sürecinden geçerler. Bu, her bir parçanın boyut, şekil ve kalite açısından tutarlı olduğunu doğrulamak için görsel inceleme, ölçüm ve testleri içerebilir.

Yüksek Hacimli Enjeksiyon Kalıplamada Dikkat Edilmesi Gereken Hususlar

Aşağıdakiler de dahil olmak üzere, yüksek hacimli enjeksiyon kalıplama kullanırken üreticilerin akılda tutması gereken birkaç husus vardır:

- Makine Seçimi: Yüksek hızlı enjeksiyon kalıplama makineleri, parçaları hızlı ve doğru bir şekilde üretebildikleri için genellikle yüksek hacimli üretim çalışmaları için kullanılır.

- Kalıp Tasarımı: Kalıp tasarımı, hassas olması ve sürecin yüksek basıncına ve sıcaklığına dayanabilmesi gerektiğinden enjeksiyon kalıplama işleminin başarısı için kritik öneme sahiptir.

- Malzeme seçimi: Plastik reçine seçimi, üretilen parçaların kalitesini ve performansını etkileyerek iş için uygun malzemenin seçilmesini zorunlu hale getirebilir.

- Maliyet: Yüksek hacimli enjeksiyon kalıplama, uygun maliyetli bir üretim süreci olsa da, dikkate alınması gereken kalıp tasarımı, malzeme seçimi ve üretim ile ilgili maliyetler vardır.

Yüksek Hacimli Enjeksiyon Kalıplamanın Avantajları

Yüksek hacimli enjeksiyon kalıplama, aynı plastik parçaların büyük miktarlarda benzersiz bir hız ve verimlilikle üretilmesini sağlayarak imalat endüstrisinde devrim yarattı. Süreç, birçok avantajı nedeniyle çeşitli sektörlerde popülerlik kazanmış olup, maliyetleri kısmak, atıkları azaltmak ve üretim çıktısını artırmak isteyen şirketler için onu bir üretim yöntemi haline getirmektedir.

- Uygun Maliyetli Üretim: Yüksek hacimli enjeksiyon kalıplama son derece verimli ve otomatiktir, bu da onu diğer üretim süreçlerine kıyasla uygun maliyetli hale getirir. Kalıp tasarlanıp hazırlandıktan sonra, üretim süreci sürekli olarak devam edebilir ve minimum işçilik veya malzeme maliyetiyle binlerce veya milyonlarca özdeş parça üretilebilir.

- Yüksek Üretim Çıkışı: Yüksek hızlı enjeksiyon kalıplama makineleri ile üreticiler kısa sürede büyük miktarlarda tam parça üretebilir. Bu, üretim çıktısının değişen talebi karşılamak için hızla artabileceği veya azalabileceği anlamına gelir.

- Tutarlı kalite: Yüksek hacimli enjeksiyon kalıplamanın hassasiyeti ve tutarlılığı, onu sıkı toleranslara ve karmaşık ayrıntılara sahip parçalar üretmek için ideal hale getirir. Süreç, üretilen her bir parçanın diğerleriyle aynı olmasını sağlayarak yüksek derecede doğruluk sağlar.

- Parça Tasarımında Çok Yönlülük: Yüksek hacimli enjeksiyon kalıplama, karmaşık geometrilere sahip olanlar da dahil olmak üzere çok çeşitli tasarım ve şekillerde parçalar üretebilir. Bu, üreticilerin belirli müşteri gereksinimlerini karşılayan özelliklere sahip olabileceği ve tasarım veya ürün özellikleri değişikliklerine kolayca uyum sağlayabileceği anlamına gelir.

- Azaltılmış Atık: Yüksek hacimli enjeksiyon kalıplamada yüksek kaliteli kalıpların ve hassas enjeksiyon parametrelerinin kullanılması, üretim sürecinde üretilen hurda veya atık miktarını en aza indirir. Bu, üreticilerin minimum malzeme atığı ile parçaları üretebileceği, maliyetleri ve çevresel etkiyi azaltabileceği anlamına gelir.

- Artan Üretim Verimliliği: Yüksek hacimli enjeksiyon kalıplama yüksek düzeyde otomatiktir, bu da minimum işçilik gerektirdiği ve çok az müdahale ile sürekli olarak çalışabileceği anlamına gelir. Üreticiler manuel çalışmaya veya denetime ihtiyaç duymadan parçaları hızlı ve verimli bir şekilde üretebildikleri için bu, artan üretim verimliliğine yol açar.

Yüksek Hacimli Enjeksiyon Kalıplamanın Dezavantajları

Yüksek hacimli enjeksiyon kalıplama, büyük miktarlarda özdeş plastik parçaları hızlı ve uygun maliyetli bir şekilde üretmek için yaygın olarak kullanılan bir üretim sürecidir. Maliyet etkinliği ve tutarlı kalite gibi birçok avantajı olsa da dezavantajları da vardır. Bu blog yazısı, yüksek hacimli enjeksiyon kalıplamanın bazı dezavantajlarını keşfedecek.

- Yüksek İlk Yatırım: Yüksek hacimli enjeksiyon kalıplamanın başlıca dezavantajlarından biri, kalıbı tasarlamak ve üretmek için gereken artan ilk yatırımdır. Bu maliyet, özellikle küçük işletmeler veya belirli parçalar için özelleştirilmiş kalıplara ihtiyaç duyan işletmeler için önemli olabilir.

- Uzun Teslimat Süreleri:Yüksek hacimli enjeksiyon kalıplama için kalıp tasarlama ve üretme süreci birkaç hafta hatta aylar alabilir ve bu da uzun teslim sürelerine neden olur. Bu durum hızlı bir şekilde parça üretmesi veya talepteki değişimlere cevap vermesi gereken firmalar için bir dezavantaj olabilir.

- Sınırlı Malzeme Seçenekleri: Yüksek hacimli enjeksiyon kalıplama için birçok plastik reçine türü mevcut olsa da, belirli uygulamaya bağlı olarak seçim sınırlı olabilir. Bazı plastik reçineler, malzeme seçimini kısıtlayabilen özelliklerinden dolayı yüksek hacimli üretim için uygun olmayabilir.

- Sınırlı Tasarım Esnekliği: Yüksek hacimli enjeksiyon kalıplama, kalıpların belirli özelliklerle tasarlanmasını gerektiren hassas bir süreçtir. Bu, özellikle konumun karmaşık geometrilere veya diğer ayırt edici tasarım gereksinimlerine sahip olması durumunda, bu süreçte üretilen parçaların tasarımında sınırlamalar olabileceği anlamına gelir.

- Yüksek Bakım ve Onarım Maliyetleri: Yüksek hacimli enjeksiyon kalıplamada kullanılan kalıplar, optimum performansı sağlamak için düzenli olarak bakım yapılmalı ve onarılmalıdır. Bakım ve onarım maliyetleri, özellikle kalıplar sık sık veya uzun süreler boyunca kullanılıyorsa önemli olabilir.

Bu dezavantajlara rağmen, yüksek hacimli enjeksiyon kalıplama, büyük miktarlarda aynı plastik parçaların üretilmesi için popüler ve etkili bir üretim süreci olmaya devam etmektedir. Üreticiler, bu sürecin avantajlarını ve dezavantajlarını dikkatlice değerlendirerek, kendi özel üretim ihtiyaçları için doğru seçim olup olmadığı konusunda bilinçli kararlar verebilirler.

Yüksek Hacimli Enjeksiyon Kalıplamada Kullanılan Malzemeler

Yüksek hacimli enjeksiyon kalıplama için uygun malzemelerin seçilmesi, nihai ürünün kalitesini ve performansını sağlamak için hayati önem taşır. Bu makale, yüksek hacimli enjeksiyon kalıplamada kullanılan malzemeleri, özelliklerini ve uygulamalarını incelemektedir.

Polipropilen (PP)

Polipropilen, düşük maliyeti, mukavemet-ağırlık oranı ve dayanıklılığı nedeniyle yüksek hacimli enjeksiyon kalıplamada yaygın olarak kullanılan bir termoplastik polimerdir. PP, otomotiv, ambalaj ve tüketim malları üretimi için çok yönlüdür. Enjeksiyon kalıplamada PP kullanmanın avantajları arasında hafif yapısı, kimyasal direnci ve onu hassas parçalar için ideal kılan boyutsal kararlılığı yer alır.

Akrilonitril Bütadien Stiren (ABS)

ABS, tokluğu, darbe direnci ve yüksek parlaklık ile bilinen bir termoplastik polimerdir. Bu malzeme genellikle oyuncaklarda, otomotiv parçalarında ve elektronik muhafazalarda kullanılır. ABS'nin darbe direnci, darbeye veya şoka maruz kalan detaylar için uygun olmasını sağlar. Ayrıca işlenmesi kolaydır ve mükemmel bir yüzey kalitesine sahiptir, bu da onu yüksek hacimli üretim çalışmaları için ideal kılar.

Polikarbonat (PC)

Polikarbonat, darbeye karşı oldukça dayanıklı, optik olarak şeffaf ve ısıya dayanıklı bir termoplastik polimerdir. Otomotiv, havacılık ve elektronik endüstrileri için popüler bir malzemedir. PC'nin avantajları arasında, onu yüksek sıcaklık uygulamaları, lensler ve ekranlar için ideal hale getiren mükemmel darbe direnci, optik netlik ve ısı direnci yer alır.

Polietilen (PE)

Polietilen, esnek, sert ve kimyasallara dirençli termoplastik bir polimerdir. Genellikle ambalaj malzemeleri, plastik poşetler ve tarımsal filmler üretmek için kullanılır. PE'nin kimyasal direnci, esnekliği ve hafif yapısı, onu kimyasal işleme ekipmanı, kimyasallar için ambalajlama ve parçaların bükülmesini veya esnemesini gerektiren uygulamalar için ideal hale getirir.

Polietilen Tereftalat (PET)

PET, yüksek mukavemet-ağırlık oranı, berraklık ve bariyer özelliklerine sahip termoplastik bir polimerdir. İçecek şişeleri, gıda kapları ve ambalaj malzemeleri üretmektedir. PET'in avantajları arasında, güç-ağırlık dengesi, şeffaflığı ve içeriğin nem ve oksijenden korunması gereken içecek şişeleri ve ambalajlar gibi gücün gerekli olduğu uygulamalar için ideal hale getiren bariyer özellikleri yer alır.

Polistiren (PS)

Polistiren, hafif, uygun maliyetli ve iyi yalıtım özelliklerine sahip bir termoplastik polimerdir. PS genellikle tek kullanımlık bardaklar, ambalaj malzemeleri ve yalıtım üretmek için kullanılır ve avantajları arasında düşük maliyet, hafif yapı ve iyi yalıtım özellikleri yer alır.

Yüksek Hacimli Üretim İçin Kullanılan Enjeksiyon Makinesi Çeşitleri

İşlem, erimiş plastik malzemenin katılaşacağı ve kalıbın şeklini alacağı bir kalıp boşluğuna enjekte edilmesini içerir. Enjeksiyon kalıplama makineleri farklı tiplerde gelir ve her biri belirli bir üretim türü için uygundur. Yüksek hacimli üretim için kullanılan başlıca enjeksiyon kalıplama makineleri türleri şunlardır:

- Hidrolik Enjeksiyon Makineleri: Bu makineler, kalıbı hareket ettirmek ve erimiş plastiği boşluğa enjekte etmek için hidrolik basınç kullanır. Yüksek üretim çıktıları ile tanınırlar ancak aynı zamanda yavaş döngü sürelerine sahiptirler ve bu da yüksek hassasiyet ve yüksek hızlı uygulamalar için kullanımlarını sınırlar.

- Elektrikli Enjeksiyon Makineleri: Bu makineler, enjeksiyon ünitesini ve kalıbı çalıştırmak için elektrikli servo motorlar kullanır. Yüksek doğruluk ve hız sunarak, onları tıbbi cihazlar ve elektronik gibi yüksek teknolojili endüstriler için ideal hale getirir.

- Hibrit Enjeksiyon Makineleri: Bu makineler her iki dünyanın en iyi özelliklerini bir araya getiriyor. Enjeksiyon ünitesini ve kalıbı çalıştırmak için hidrolik ve elektrik sistemleri kullanırlar. Hibrit motorlar verimli ve hızlıdır, yüksek üretim çıktısına sahiptir ve bu da onları yüksek hacimli üretim için ideal kılar.

- İki Atışlı Enjeksiyon Makineleri: Bu makineler, iki farklı malzeme veya renk gerektiren karmaşık parçalar üretir. Cihaz, nihai parçayı oluşturmak için birlikte çalışan iki enjeksiyon ünitesine sahiptir. İki vuruşlu enjeksiyon kalıplama makineleri, çok bileşenli yüksek kaliteli ürünler üretmek için idealdir.

- Çok Malzemeli Enjeksiyon Makineleri:Bu makineler farklı malzemelerden parçalar üretmektedir. Diğer malzemeleri aynı anda kullanmalarına izin veren çoklu enjeksiyon ünitelerine sahiptirler. Çok malzemeli enjeksiyon kalıplama makineleri, güç, dayanıklılık ve esneklik gibi farklı özellikler gerektiren parçalar oluşturmak için idealdir.

- Sıvı Enjeksiyon Makineleri: Bu makineler, sıvı silikon kauçuktan (LSR) yapılmış parçalar üretmek için kullanılır. Makine, LSR'yi katılaştığı ve kalıbın şeklini aldığı kalıp boşluğuna enjekte eder. Sıvı enjeksiyon kalıplama makineleri, tıbbi cihazlar ve otomotiv parçaları gibi yüksek hassasiyet ve dayanıklılık gerektiren parçaların üretimi için idealdir.

Yüksek Hacimli Üretim için Enjeksiyon Kalıplama İşlemi Adımları

İşlem, erimiş plastik malzemenin katılaşacağı ve kalıbın şeklini alacağı bir kalıp boşluğuna enjekte edilmesini içerir. Yüksek hacimli üretim için enjeksiyon kalıplama işleminde yer alan adımlar şunlardır:

- Malzeme seçimi: Enjeksiyon kalıplama işlemindeki ilk adım, parçayı üretmek için uygun malzemeyi seçmektir. Seçilen malzeme mukavemet, dayanıklılık, esneklik gibi gerekli özelliklere sahip olmalı ve enjeksiyon kalıplama makinesi ile uyumlu olmalıdır.

- Kalıp Tasarımı: Sonraki adım, malzeme seçildikten sonra kalıbı tasarlamaktır. Kalıp, şekli, boyutu ve özellikleri dahil olmak üzere üretilen parçanın tam özelliklerine göre hazırlanmalıdır. Kalıp, kullanılan enjeksiyon kalıplama makinesinin tipini ve üretim sürecinin özel gerekliliklerini de dikkate almalıdır.

- Makine kurulumu: Kalıp tasarlandıktan sonra enjeksiyon kalıplama makinesi kurulur. Bu, kalıbı cihaza takmayı, uygun sıcaklık ve basınç ayarlarını yapmayı ve her şeyin doğru çalıştığını doğrulamayı içerir.

- Enjeksiyon: Enjeksiyon işlemi, erimiş plastik malzemenin kalıp boşluğuna enjekte edilmesiyle başlar. Bu, malzemeyi kalıba belirli bir hız ve basınçta zorlayan yüksek basınçlı bir enjeksiyon ünitesi kullanılarak yapılır.

- Soğutma:Erimiş plastik malzeme kalıp boşluğuna enjekte edildikten sonra soğumaya ve katılaşmaya bırakılmalıdır. Bu, malzemenin sıcaklığını azaltmak için kalıp boşluğundan soğuk hava veya su sirküle edilerek yapılır.

- fırlatma: Plastik malzeme soğuyup katılaştıktan sonra kalıp açılır ve parça dışarı çıkarılır. Çıkarma işlemi, parçayı kalıp boşluğundan dışarı itmek için mekanik veya hidrolik bir sistem kullanmayı içerir.

- Kalite Kontrol: Parça çıkarıldıktan sonra, gerekli özellikleri karşıladığından emin olmak için kalite kontrol kontrollerinden geçer. Bu, parçanın yüksek kaliteli ve hatasız olduğunu doğrulamak için görsel inceleme, ölçüm ve testleri içerebilir.

Yüksek Hacimli Enjeksiyon Kalıplama için Tasarım Hususları

Yüksek hacimli enjeksiyon kalıplama için bir plastik parça tasarlamak, parçanın verimli ve uygun maliyetli bir şekilde üretilebilmesini sağlamak için çeşitli faktörlerin dikkatli bir şekilde değerlendirilmesini gerektirir. Yüksek hacimli enjeksiyon kalıplama için bazı tasarım konuları şunlardır:

- Duvar kalınlığı: Plastik bir parçanın duvar kalınlığı, enjeksiyon kalıplama için önemli bir husustur. Parçanın düzensiz soğumasını ve bükülmesini önlemek için duvarların kalınlığı aynı olmalıdır. İnce duvarlar, malzeme kullanımını ve döngü süresini azalttığı için yüksek hacimli üretim için idealdir, kalın duvarlar ise ekstra güç gerektiren parçalar için uygundur.

- Parça Boyutu ve Şekli: Parçanın boyutu ve şekli, enjeksiyon kalıplama işlemini etkileyecektir. Çok büyük veya karmaşık olan faktörler, daha uzun döngü süreleri veya özel ekipman gerektirerek üretim maliyetlerini artırabilir. Basit, geometrik şekiller, yüksek hacimli üretim için en iyisidir.

- Taslak Açıları: Taslak açısı, parçanın kolayca çıkarılmasına izin veren kalıp boşluğu duvarının açısıdır. Dahil Etme Parça tasarımına taslak açıların dahil edilmesi, parçanın kalıptan hızlı bir şekilde çıkarılmasını sağlamak için gereklidir. Taslak açısı olmayan miktarlar, çatlama veya deformasyon gibi maliyetli üretim sorunlarına neden olabilir.

- Kapı Konumu ve Boyutu:Erimiş plastik malzemenin kalıp boşluğuna girdiği kapının konumu ve boyutu, enjeksiyon kalıplama için kritik bir tasarım hususudur. Kapı konumu, parçanın yapısal bütünlüğünü etkilemeyecek bir alana yerleştirilmelidir. Geçit boyutu, malzemenin doğru şekilde akmasına izin verecek kadar büyük olmalı, ancak konumda kusurlara neden olacak kadar büyük olmamalıdır.

- Malzeme seçimi: Parçanın verimli ve uygun maliyetli bir şekilde üretilebilmesi için malzeme seçimi çok önemlidir. Malzeme seçimi, mukavemet, dayanıklılık ve esneklik dahil olmak üzere parçanın özel gereksinimlerine dayanmalıdır.

- Yüzey: Parçanın yüzey kalitesi, enjeksiyon kalıplama için önemli bir husustur. Miktarın yüzey kalitesi pürüzsüz olmalı ve eğrilme veya batma izleri gibi kusurlardan arındırılmış olmalıdır. Uygun kapı yerleşimi, kalıp tasarımı ve malzeme seçimi, pürüzsüz yüzey bitirmeleri sağlayabilir.

- Tolerans: Tolerans, bir parçanın boyutlarında izin verilen varyasyon derecesidir. Parçanın doğru ve hassas bir şekilde üretilebilmesini sağlamak için parça tasarım aşamasında tolerans dikkate alınmalıdır.

Yüksek Hacimli Enjeksiyon Kalıplamada Kalite Kontrol Önlemleri

Üretilen parçaların gerekli özellikleri karşılamasını ve hatasız olmasını sağladığından, yüksek hacimli enjeksiyon kalıplama için kalite kontrol çok önemlidir. Yüksek hacimli enjeksiyon kalıplamada kullanılan bazı kalite kontrol önlemleri şunlardır:

- Üretim Sürecinde Muayene: Üretim sürecindeki düzenli inceleme, kusurların erkenden tespit edilmesine ve daha önemli sorunlar haline gelmelerinin önlenmesine yardımcı olabilir. Bu, parçanın doğru üretildiğini doğrulamak için görsel inceleme, ölçüm ve test işlemlerini içerebilir.

- İstatistiksel Süreç Kontrolü (SPC): SPC, bir üretim sürecini izlemek ve kontrol etmek için kullanılan istatistiksel bir yöntemdir. Üretim süreci hakkında veri toplamayı ve süreçle ilgili sorunları gösterebilecek eğilimleri ve kalıpları belirlemek için analiz etmeyi içerir. SPC, arızalı parçalarla sonuçlanmadan önce sorunları tespit etmeye ve düzeltmeye yardımcı olabilir.

- Otomatik Ekipman Kullanımı: Robotlar ve sensörler gibi otomatik ekipmanlar, üretim sürecinin tutarlılığını ve doğruluğunu geliştirmeye yardımcı olabilir. Mekanik ekipman ayrıca insan hatası riskini azaltabilir ve bu da daha az kusurla sonuçlanır.

- Kalıp Bakımı:Üretilen parçaların yüksek kalitede olmasını sağlamak için uygun kalıp bakımı çok önemlidir. Bu, kalıbın düzenli olarak temizlenmesini ve kalıbın düzgün çalıştığından emin olmak için gerekli onarımların veya değiştirmelerin yapılmasını içerir.

- Üretim Sonrası Muayene: Parçalar üretildikten sonra, gerekli özellikleri karşıladıklarından emin olmak için son bir denetime tabi tutulurlar. Bu, parçalarda kusur bulunmadığını doğrulamak için görsel inceleme, ölçüm ve test işlemlerini içerebilir.

- Eğitim ve öğretim: Çalışanların uygun eğitimi ve eğitimi, üretim sürecinin kalitesini artırabilir. Çalışanlar, sorunları ortaya çıktıkça tanımlayıp düzeltebilmelerini sağlamak için uygun üretim teknikleri ve kalite kontrol önlemleri konusunda eğitilmelidir.

- Devamlı gelişme: Yüksek hacimli enjeksiyon kalıplamada kalite kontrol için sürekli iyileştirme esastır. Üreticiler, üretim sürecini düzenli olarak gözden geçirerek ve iyileştirme alanlarını belirleyerek kusurları azaltabilir ve üretilen parçaların kalitesini iyileştirebilir.

Yüksek Hacimli Enjeksiyon Kalıplamanın Maliyet Analizi

Yüksek hacimli enjeksiyon kalıplama, büyük miktarlarda plastik parça üretmek için uygun maliyetli bir üretim sürecidir. Bununla birlikte, enjeksiyon kalıplama yoluyla parça üretmenin maliyeti birkaç faktöre bağlı olarak değişebilir. Yüksek hacimli enjeksiyon kalıplama için bazı maliyet analizi hususları şunlardır:

- Malzeme maliyeti: Hammadde maliyeti, enjeksiyon kalıplama fiyatını etkileyen en önemli faktörlerden biridir. Kullanılan malzemenin türü ve kalitesi fiyatı etkileyecektir, bazı malzemeler diğerlerinden daha pahalıdır. Üreticiler, parçanın özel gereksinimlerine göre uygun malzemeyi seçmelidir.

- Teçhizat maliyeti: Enjeksiyon kalıplama için gerekli olan kalıp ve diğer ekipmanlar da dahil olmak üzere takım maliyeti, üretim maliyetini etkileyen bir diğer önemli faktördür. Takım maliyeti, parçanın karmaşıklığına, kalıbın boyutuna ve kalıptaki boşluk sayısına bağlı olarak değişebilir.

- İşgücü maliyeti: Süreç, makineleri çalıştırmak ve üretim sürecini denetlemek için vasıflı işçiler gerektirdiğinden, işçilik maliyetleri enjeksiyon kalıplamada önemli bir faktördür. İşçilik maliyetleri, işçilerin bulunduğu yere ve deneyime bağlı olarak değişebilir.

- Çok yüksek tutar: Kamu hizmetleri, kira ve diğer giderler dahil olmak üzere genel giderler de enjeksiyon kalıplama maliyetini etkileyebilir. Bu maliyetler, üretim tesisinin konumuna ve operasyonun büyüklüğüne bağlı olarak değişebilir.

- Üretim hacmi: Üretim hacmi, enjeksiyon kalıplama maliyetini etkileyen önemli bir faktördür. Daha yüksek üretim hacimleri, ölçek ekonomileri nedeniyle parça başına daha düşük maliyetlerle sonuçlanabilir.

- Parça Tasarımı: Tasarım ayrıca enjeksiyon kalıplama maliyetini de etkileyebilir. Karmaşık veya özel ekipman gerektiren faktörler, üretim maliyetini artırabilir.

- Kalite Kontrol: Muayene ve testler dahil olmak üzere kalite kontrol önlemlerinin maliyeti de üretim maliyetini etkileyebilir. Bu önlemler, üretilen parçaların gerekli özellikleri karşılamasını ve hatasız olmasını sağlamak için gereklidir.

Yüksek Hacimli Enjeksiyon Kalıplama Kullanan Endüstriler

Yüksek hacimli enjeksiyon kalıplama, büyük miktarlarda plastik parçayı hızlı ve verimli bir şekilde üretebilen, yaygın olarak kullanılan bir üretim sürecidir. Yüksek hacimli enjeksiyon kalıplamaya büyük ölçüde güvenen bazı endüstriler şunlardır:

- Otomotiv endüstrisi: Otomotiv endüstrisi, yüksek hacimli enjeksiyon kalıplamanın en önemli kullanıcılarından biridir. İşlem, pano parçaları, kapı kolları ve iç döşeme parçaları gibi çeşitli plastik bileşenler üretir.

- Tüketim Malları Endüstrisi: Yüksek hacimli enjeksiyon kalıplama, ev aletleri, oyuncaklar ve elektronik dahil olmak üzere çeşitli tüketim malları üretir. İşlem, üreticilerin büyük parçaları daha ucuza oluşturmasına olanak sağladığı için tercih edilir.

- Tıp Endüstrisi: Tıp endüstrisi, teşhis ekipmanı, cerrahi aletler ve tek kullanımlık tıbbi malzemeler gibi çeşitli tıbbi cihazlar için yüksek kaliteli ve hassas plastik bileşenler gerektirir. Bu parçaları doğru ve tutarlı bir şekilde üretebildiği için yüksek hacimli enjeksiyon kalıplama tercih edilir..

- Sanayi:Ambalaj endüstrisi, çeşitli plastik kaplar, kapaklar ve kapaklar üretmek için büyük ölçüde yüksek hacimli enjeksiyon kalıplamaya güvenir. İşlem uygun maliyetlidir ve üreticilerin çeşitli şekil ve boyutları hızla oluşturmasına olanak tanır.

- Havacılık ve Uzay Sanayii: Havacılık ve uzay endüstrisi, yüksek sıcaklıklar ve basınç gibi aşırı koşullara dayanabilen yüksek performanslı plastik bileşenler gerektirir. Yüksek hacimli enjeksiyon kalıplama, iç ve dış uçak parçaları, aviyonikler ve elektronikler dahil olmak üzere bu bileşenleri üretir.

- Yapı sektörü: İnşaat sektörü, pencere çerçeveleri, borular ve yalıtım dahil olmak üzere çeşitli plastik bileşenleri üretmek için yüksek hacimli enjeksiyon kalıplama kullanır. Proses, çevresel faktörlere dayanıklı ve dayanıklı, büyük miktarlarda parça üretimine olanak sağladığı için tercih edilmektedir.

- Spor ve Rekreasyon Sektörü: Yüksek hacimli enjeksiyon kalıplama, spor ve rekreasyon endüstrisi için kasklar, koruyucu giysiler ve oyuncaklar dahil olmak üzere çeşitli plastik bileşenler üretir. İşlem, hafif, dayanıklı ve estetik açıdan hoş parçaların yapılmasına olanak sağladığı için tercih edilir.

Tıp Endüstrisi İçin Yüksek Hacimli Enjeksiyon Kalıplamanın Faydaları

Tıp endüstrisi, dünyanın en büyük ve en hızlı büyüyen endüstrilerinden biridir. Teknolojideki gelişmeler ve tıbbi cihaz ve ekipmanlara olan talebin artmasıyla birlikte, yüksek kaliteli bileşenler üretebilen verimli üretim süreçlerine ihtiyaç duyulmaktadır. Yüksek hacimli enjeksiyon kalıplama, tıp endüstrisi için çeşitli avantajlar sunan böyle bir süreçtir. Tıp endüstrisinde yüksek hacimli enjeksiyon kalıplamanın bazı avantajlarını keşfedelim.

- Uygun maliyetli: Yüksek hacimli enjeksiyon kalıplama, birim başına daha düşük bir maliyetle büyük miktarlarda plastik bileşen üreten uygun maliyetli bir üretim sürecidir.

- Tutarlılık: Yüksek hacimli enjeksiyon kalıplama, her bir parçanın gerekli spesifikasyonları karşılamasını sağlayarak, yüksek viskoziteye ve doğruluğa sahip parçaların üretilmesine olanak tanır.

- Özelleştirme: Süreç, özelliklerin renk, doku ve malzeme dahil olmak üzere belirli gereksinimlere uyacak şekilde özelleştirilmesine izin verir.

- hız: Yüksek hacimli enjeksiyon kalıplama, pozisyonların hızlı bir şekilde üretilmesine olanak tanıyarak teslim süresini kısaltır ve verimliliği artırır.

- Kalite: Yüksek hacimli enjeksiyon kalıplama işlemi, tıbbi cihazlar için gerekli olan katı standartları karşılayan yüksek kaliteli parçalar üretir.

- kısırlık: Proses steril bir ortamda yürütülerek üretilen parçaların kontaminasyondan arınmış ve tıbbi uygulamalar için güvenli olması sağlanır.

- dayanıklılık: Yüksek hacimli enjeksiyon kalıplama kullanılarak üretilen parçalar dayanıklıdır ve zorlu ortamlara dayanabilir, bu da daha uzun süre dayanmalarını sağlar ve değiştirme ihtiyacını azaltır. Dayanıklılık, cihazların ve ekipmanların sürekli kullanıma ve kimyasallara ve diğer sert elementlere potansiyel maruz kalmaya dayanması gereken tıp endüstrisinde çok önemlidir.

- karmaşıklık: Yüksek hacimli enjeksiyonlu kalıplama işlemi, karmaşık tasarımlara sahip karmaşık parçaların üretilmesine izin vererek, tıbbi cihazların modern tıbbın titiz gereksinimlerini karşılayacak şekilde yapılmasını sağlar. İşlem, tıbbi cihazlar ve ekipmanlar için gerekli olan benzersiz özelliklere ve tasarımlara sahip karmaşık bileşenlerin üretilmesi için idealdir.

- Çok yönlülük: Yüksek hacimli enjeksiyon kalıplama, çeşitli şekil ve boyutlarda çeşitli parçalar üretebilir, bu da onu çeşitli tıbbi uygulamalarda bileşenler oluşturmak için ideal hale getirir.

Otomotiv Endüstrisi için Yüksek Hacimli Enjeksiyon Kalıplama

Enjeksiyon kalıplama, çeşitli plastik bileşenler oluşturmak için erimiş plastiğin bir kalıp boşluğuna enjekte edilmesini içeren bir üretim sürecidir. Bu süreç, otomotiv endüstrisinde kapı panelleri, gösterge panelleri, gösterge panelleri, iç kaplamalar ve dış gövde parçaları gibi birden çok parçayı üretmek için yaygın olarak kullanılmaktadır. Yüksek hacimli enjeksiyon kalıplama, üreticilerin aynı parçaları büyük miktarlarda hızla üretmesini sağlayan özel bir tekniktir.

Yüksek hacimli enjeksiyon kalıplama, otomotiv endüstrisi için çeşitli avantajlar sunan oldukça verimli bir üretim tekniğidir. Bu avantajlardan bazıları şunlardır:

- Azaltılmış üretim maliyetleri – Süreç yüksek düzeyde otomatikleştirilmiştir, bu da işçilik maliyetlerini düşürür ve kalıplar üreticilerin aynı parçaları daha düşük bir fiyata üretmesine olanak tanır.

- Geliştirilmiş parça tutarlılığı – Yüksek hacimli enjeksiyon kalıplama, aynı parçaların üretimine izin vererek, üretim sürecindeki değişkenliği azaltır ve dokuyu iyileştirir.

- Daha hızlı üretim süreleri – Proses son derece otomatiktir, bu da üreticilerin büyük miktarda parçayı hızlı bir şekilde üretmesini sağlayarak teslimat sürelerini azaltır.

- Yüksek kaliteli parçalar – Kalıpların kullanılması, üretilen parçaların minimum kusur ve tutarsızlıklarla yüksek kalitede olmasını sağlar.

- Tasarım esnekliği –Enjeksiyon kalıplama, karmaşık şekiller ve tasarımların hızlı bir şekilde üretilmesini sağlayarak tasarımcılara planlarında daha fazla esneklik sağlar.

Enjeksiyon kalıplama, verimliliği artıran, maliyetleri düşüren ve parça kalitesini iyileştiren sayısız fayda sağladığı için otomotiv endüstrisi için ideal bir üretim tekniğidir. Özellikle yüksek hacimli enjeksiyon kalıplama, üreticilerin büyük miktarlarda özdeş parçaları hızlı ve verimli bir şekilde üretmesini sağlayan özel bir tekniktir.

Otomotiv endüstrisi, çeşitli otomobil ve araç bileşenlerini üretmek için büyük ölçüde enjeksiyon kalıplamaya güvenmektedir. Enjeksiyon kalıplama, dış gövde parçalarından iç trimlere ve ön panellere kadar otomotiv endüstrisinde önemli bir üretim süreci haline geldi. Yüksek hacimli enjeksiyon kalıplama ile üreticiler, daha yüksek tutarlılık ve kalite ile daha düşük bir maliyetle büyük miktarlarda aynı parçaları üretebilirler.

Tüketim Malları Endüstrisi için Yüksek Hacimli Enjeksiyon Kalıplama

Yüksek hacimli enjeksiyon kalıplama, mükemmel hassasiyet ve tutarlılıkla büyük miktarlarda yüksek kaliteli parçalar üretme kabiliyeti nedeniyle tüketim malları endüstrisi tarafından yaygın olarak benimsenen bir üretim sürecidir. Bu süreç, diğerlerinin yanı sıra oyuncaklar, mutfak eşyaları ve ambalaj malzemeleri gibi tüketim mallarının imalatında yaygın olarak kullanılmaktadır. Bu blog yazısı, tüketim malları endüstrisi için yüksek hacimli enjeksiyon kalıplamanın faydalarını keşfedecek.

Yüksek Hacimli Enjeksiyon Kalıplamanın Faydaları:

- Uygun maliyetli: Yüksek hacimli enjeksiyon kalıplamanın birincil faydalarından biri, büyük miktarlarda parça üretmenin uygun maliyetli bir yolu olmasıdır. Süreç yüksek düzeyde otomatiktir, bu da işçilik maliyetlerini düşürür ve kalıplar yeniden kullanılabilir, bu da malzeme maliyetlerini azaltır.

- Tutarlılık ve kesinlik:Enjeksiyon kalıplama, parça üretiminde mükemmel doğruluk ve tutarlılık sağlar. Bunun nedeni, kalıpların, her parçanın aynı kalite ve boyutta olmasını sağlayacak şekilde, öğelerin tam özelliklerine göre tasarlanmasıdır.

- Hızlı üretim:Yüksek hacimli enjeksiyonlu kalıplama anlık bir işlemdir ve büyük miktarlarda parça nispeten hızlı bir şekilde üretilebilir. Bu, onu hızlı geri dönüş süreleri gerektiren tüketim mallarının üretimi için ideal hale getirir.

- Özelleştirme: Enjeksiyon kalıplama, farklı malzemeler, renkler ve yüzey kaplamaları kullanılarak parçaların özelleştirilmesine olanak tanır. Bu esneklik, tüketicilerin özel ihtiyaç ve gereksinimlerini karşılayan parçaların üretilmesini mümkün kılar.

Tüketim Malları Endüstrisinde Yüksek Hacimli Enjeksiyon Uygulamaları:

- Ambalaj malzemeleri:Enjeksiyon kalıplama, plastik şişeler, kavanozlar ve kaplar gibi ambalaj malzemeleri üretmek için yaygın olarak kullanılmaktadır.

- Oyuncak: Enjeksiyon kalıplama, büyük miktarlarda parçanın hızlı bir şekilde üretilmesine izin verdiği için popüler bir oyuncak üretim yöntemidir.

- Mutfak Gereçleri: Enjeksiyon kalıplama, bardaklar, tabaklar ve mutfak eşyaları gibi çeşitli mutfak eşyalarını yapar.

- Elektronik: Enjeksiyon kalıplama, muhafazalar, düğmeler ve anahtarlar gibi çeşitli elektronik bileşenleri üretmek için kullanılır.

Havacılık ve Uzay Endüstrisi için Yüksek Hacimli Enjeksiyon Kalıplama

Havacılık endüstrisi, uçakların güvenliğini ve verimliliğini sağlamak için yüksek kaliteli ve hassas parçalar talep eder. Yüksek hacimli enjeksiyon kalıplama, tutarlı kalitede büyük miktarlarda yüksek kaliteli bileşenlerin üretilmesi için uygun maliyetli bir çözüm sağladığından, havacılık endüstrisi için önemli bir süreç haline geldi. Bu blog yazısı, havacılık endüstrisi için yüksek hacimli enjeksiyon kalıplamayı tartışacak.

Havacılık ve Uzay Endüstrisi için Yüksek Hacimli Enjeksiyon Kalıplamanın Faydaları:

Havacılık endüstrisi, aşırı sıcaklıklara ve basınçlara dayanabilen hafif, dayanıklı bileşenler gerektirir. Yüksek hacimli enjeksiyon kalıplama, aşağıdakiler dahil olmak üzere bu tür elemanların üretilmesi için çok sayıda avantaj sunar:

- Uygun Maliyetli Üretim: Yüksek hacimli enjeksiyon kalıplama, büyük miktarda parçayı hızlı bir şekilde üretebilir ve bu da üretim maliyetlerini düşürür.

- Tutarlı kalite: Otomatik süreç, üretilen her parçanın aynı yüksek kalitede olmasını sağlar ve bu, uçak bileşenlerinin emniyeti ve güvenilirliği için çok önemlidir.

- Karmaşık Geometriler: Enjeksiyon kalıplama işlemi, geleneksel imalat yöntemleriyle elde edilmesi zor olabilecek karmaşık şekiller ve geometriler üretir.

- Malzeme seçimi: Yüksek hacimli enjeksiyon kalıplama, havacılık uygulamaları için ideal olan kompozitler de dahil olmak üzere çok çeşitli malzemeleri işleyebilir.

- Azaltılmış Atık: Enjeksiyon kalıplama işlemindeki yüksek düzeyde otomasyon ve hassasiyet, daha az malzeme atığı ve hurdaya neden olur ve bu da önemli maliyet tasarruflarına ve çevresel faydalara yol açabilir.

Havacılık ve Uzay Endüstrisinde Yüksek Hacimli Enjeksiyon Kalıplama Uygulamaları:

Yüksek hacimli enjeksiyon kalıplama, havacılık endüstrisinde aşağıdakiler de dahil olmak üzere çeşitli bileşenlerin üretimi için yaygın olarak kullanılmaktadır:

- Hava kanalları ve havalandırma sistemleri

- İç ve dış uçak bileşenleri

- Braketler, klipsler ve muhafazalar gibi yapısal elemanlar

- Elektrik ve kablo bileşenleri

- Contalar ve contalar

Yüksek Hacimli Enjeksiyon Kalıplamada Yaygın Hatalar

Bununla birlikte, herhangi bir üretim sürecinde olduğu gibi, enjeksiyon kalıplama da bazen son ürünün kalitesini etkileyebilecek kusurlara neden olabilir. Bu blog yazısı, yüksek hacimli enjeksiyon kalıplamadaki bazı yaygın hataları ve bunların nasıl önlenebileceğini tartışacaktır.

- Çöküntü izleri: Çökme işaretleri, kalıplanmış parçanın yüzeyinde oluşabilen çöküntüler veya girintilerdir. Plastik malzemenin soğudukça büzülmesinden kaynaklanır ve bu da malzemenin eşit olmayan şekilde dağılmasına neden olur. Batma izlerini önlemek için, parçanın tasarımını değiştirmek ve tüm bileşen boyunca eşit duvar kalınlığı sağlamak gereklidir.

- çözgü:Eğilme, plastik malzemenin eşit olmayan şekilde soğuması nedeniyle kalıplanmış parçanın deformasyonudur. Gerekli özellikleri karşılamayan bükülmüş veya bükülmüş bir parça ile sonuçlanır. Kalıp sıcaklığının tutarlı olması sağlanarak ve soğuma sırasında parça üzerindeki baskıyı en aza indiren tasarım özellikleri dahil edilerek eğrilme önlenebilir.

- Flaş: Flaş, kalıp bağlantısından çıkıntı yapan ve kalıp doğru şekilde hizalanmadığında veya kenetlenmediğinde meydana gelen fazla malzemedir. Kalıbın uygun şekilde hizalanması ve sıkıştırma kuvvetinin enjeksiyon sırasında kalıbı kapalı tutmaya yeterli olması sağlanarak parlama önlenebilir.

- Kısa Çekimler: Kısa çekimler, plastik malzeme kalıp boşluğunun tamamını doldurmadığında, eksik bir parçayla sonuçlandığında ortaya çıkar. Bunun nedeni yetersiz enjeksiyon basıncı, düşük erime sıcaklığı veya tıkalı bir geçit olabilir. Enjeksiyon parametreleri optimize edilerek ve geçidin uygun şekilde tasarlanması ve konumlandırılması sağlanarak kısa atışlar önlenebilir.

- Kaynak Hatları: Kaynak hatları, iki veya daha fazla akış cephesi bir araya gelip katılaştığında kalıplanmış parça üzerinde görünür bir çizgi veya ek yeri ile sonuçlandığında meydana gelir. Plastik malzemenin boşluk boyunca eşit ve düzgün bir şekilde akmasını sağlamak için kalıp tasarımı ve enjeksiyon parametreleri optimize edilerek kaynak hatları önlenebilir.

Yüksek Hacimli Enjeksiyon Kalıplama için Sorun Giderme İpuçları

Yüksek hacimli enjeksiyon kalıplama, nihai ürünün en yüksek kalitede olmasını sağlamak için ayrıntılara dikkat etmeyi ve dikkatli izlemeyi gerektiren karmaşık bir süreçtir. Enjeksiyon kalıplama işlemi sırasında nihai üründe kusurlara yol açabilecek bir dizi yaygın sorun ortaya çıkabilir. Bu gönderi, yüksek hacimli enjeksiyon kalıplama için en yaygın sorun giderme ipuçlarından bazılarını keşfedecek.

- Enjeksiyon Makinesi Ayarlarını Kontrol Edin: Yüksek hacimli enjeksiyon kalıplama sorunlarını giderirken kontrol edilmesi gereken ilk şeylerden biri, enjeksiyon kalıplama makinesindeki ayarlardır. Kullanılan belirli malzeme için sıcaklık, basınç ve döngü süresinin doğru ayarlandığından emin olun.

- Malzeme Akışı Sorunlarını Kontrol Edin: Malzeme akışı sorunları, yüksek hacimli enjeksiyon kalıplama ile ilgili başka bir yaygın sorundur. Makinedeki yanlış ayarlar veya plastik enjeksiyon makinesindeki bir tıkanıklık dahil olmak üzere birçok faktör buna neden olabilir. Malzemenin cihazdan düzgün bir şekilde aktığından ve enjeksiyon kalıplama makinesinde herhangi bir tıkanıklık olmadığından emin olun.

- Eğilme ve Büzülmeyi Kontrol Edin: Eğilme ve büzülme, yüksek hacimli enjeksiyon kalıplama sırasında yaygın sorunlardır. Bu sorunlara genellikle malzemenin düzensiz soğuması neden olur ve bu da nihai üründe eğilmeye veya büzülmeye neden olabilir. Kullanılan belirli malzeme için soğutma süresinin doğru ayarlandığından ve sistemin düzgün çalıştığından emin olun.

- Hava Tuzaklarını Kontrol Edin: Hava tuzakları, yüksek hacimli enjeksiyon kalıplama sırasında başka bir yaygın sorundur. Bu, nihai üründe boşluklara veya kabarcıklara neden olabilecek şekilde kalıp boşluğunda hava sıkıştığında meydana gelir. Hava tuzaklarının oluşmasını önlemek için kalıbın yeterince havalandırıldığından emin olun.

- Süreci İzleyin: Son olarak, herhangi bir sorunun hızlı bir şekilde yakalanmasını ve ele alınmasını sağlamak için enjeksiyon kalıplama sürecini yakından izlemek çok önemlidir. Bu, makine ayarları, malzeme akışı ve soğutma işlemi izlenerek yapılabilir. Süreci yakından izleyerek, herhangi bir sorun nihai üründe kusurlara yol açmadan önce belirlenebilir ve ele alınabilir.

Enjeksiyon Kalıplama Makineleri için Bakım Gereksinimleri

Enjeksiyon kalıplama makineleri, imalat endüstrisindeki temel ekipman parçalarıdır. Plastik parçalardan metal bileşenlere kadar çeşitli ürünler üretmek için kullanılırlar. Ancak, diğer tüm makinelerde olduğu gibi, enjeksiyon kalıplama makineleri de optimum performansı sağlamak ve maliyetli arızaları önlemek için düzenli bakım gerektirir. Bu gönderi, enjeksiyonlu kalıplama makineleri için bazı bakım gereksinimlerini inceleyecektir.

- yağlama: Uygun yağlama, enjeksiyon kalıplama makinesi bakımının en önemli yönlerinden biridir. Enjeksiyon ve bağlama üniteleri gibi makinenin hareketli parçaları sürtünme ve aşınmayı önlemek için düzenli olarak yağlanmalıdır. Doğru yağlayıcı türünün kullanılması ve yağlama aralıkları için üreticinin önerilerine uyulması çok önemlidir.

- Temizleme: Enjeksiyon kalıplama makinesi bakımının bir diğer önemli yönü de düzenli temizliktir. Bileşenlerinde birikebilecek toz, kalıntı veya plastik artıkları gidermek için makine düzenli olarak temizlenmelidir. Bu, performans sorunlarına neden olabilecek ve hatta motora zarar verebilecek şekilde makinenin nozüllerinin ve filtrelerinin tıkanmasını önlemeye yardımcı olacaktır.

- Muayene: Makinenin iyi durumda olduğundan emin olmak için düzenli denetimler de gereklidir. Değerlendirme, çatlaklar veya kırık parçalar gibi aşınma ve yıpranma belirtilerinin kontrol edilmesini içermelidir. Sensörler ve anahtarlar gibi elektrikli bileşenler de doğru çalıştıklarından emin olmak için düzenli olarak kontrol edilmelidir.

- Kalibrasyon: Enjeksiyon kalıplama makineleri ayrıca doğru parametreler dahilinde çalıştıklarından emin olmak için kalibrasyon gerektirir. Bu, üreticinin teknik özelliklerine uygun olduklarından emin olmak için makinenin sıcaklık, basınç ve hız ayarlarının kontrol edilmesini içerir. Cihazın optimum seviyede çalışmasını sağlamak için kalibrasyon düzenli olarak yapılmalıdır.

- Aşınmış Parçaların Değiştirilmesi: Son olarak, aşınmış veya hasarlı parçaları mümkün olan en kısa sürede değiştirmek çok önemlidir. Bu, makinenin daha fazla zarar görmesini önlemeye ve maliyetli arıza riskini azaltmaya yardımcı olabilir. Yedek parçalar, orijinal parçalarla aynı kalitede olmalı ve kalifiye teknisyenler tarafından takılmalıdır.

Sürdürülebilirlik ve Yüksek Hacimli Enjeksiyon Kalıplama

Sürdürülebilirlik, son yıllarda imalat sanayinde giderek daha önemli bir endişe haline geldi. Dünya, endüstriyel süreçlerin çevresel etkisinin daha fazla farkına vardıkça, şirketler üretkenliği ve karlılığı korurken çevresel ayak izlerini azaltmanın yollarını arıyor. Yüksek hacimli enjeksiyon kalıplama, sürdürülebilirliğin önemli bir etki yaratabileceği bir alandır.

Sürdürülebilirliğin yüksek hacimli enjeksiyon kalıplamaya dahil edilebileceği birkaç yol vardır:

- Malzeme seçimi:Enjeksiyon kalıplamada sürdürülebilirliği sağlamak için uygun malzemeleri seçmek çok önemlidir. Birçok seçenek arasında biyoplastikler, geri dönüştürülmüş plastikler ve biyo-bazlı malzemeler bulunur. Üreticiler, çevre dostu ve düşük karbon ayak izine sahip malzemeleri seçerek çevre üzerindeki etkilerini önemli ölçüde azaltabilir.

- Enerji verimliliği: Yüksek hacimli enjeksiyon kalıplama, çalışmak için önemli miktarda enerji gerektirir. Üreticiler, enerji verimli süreçler ve ekipman uygulayarak enerji tüketimini azaltabilir ve karbon emisyonlarını azaltabilir. Bu, enerji tasarruflu makineler kullanarak, üretim süreçlerini optimize ederek ve yenilenebilir enerji kaynaklarına yatırım yaparak elde edilebilir.

- Atık azaltma: Enjeksiyon kalıplama, özellikle fazla plastik olmak üzere önemli miktarda atık üretebilir. Üreticiler, atık azaltma stratejilerini uygulayarak üretilen atık miktarını en aza indirebilir ve sürdürülebilirliklerini geliştirebilir. Bu, geri dönüşüm, malzemelerin yeniden kullanılması ve atıkları azaltmak için üretim sürecinin optimize edilmesi yoluyla elde edilebilir.

- Yaşam döngüsü analizi: Bir yaşam döngüsü analizi yapmak, üreticilerin ürünlerinin tüm yaşam döngüleri boyunca çevresel etkilerini anlamalarına yardımcı olabilir. Bu analiz, sürdürülebilirliğin iyileştirilebileceği alanların belirlenmesine yardımcı olabilir ve daha çevre dostu ürünler oluşturmak için karar verme sürecine rehberlik edebilir.

Ana noktaları:

- Enjeksiyon kalıplamada sürdürülebilirliğin sağlanmasında malzeme seçimi çok önemli bir rol oynar.

- Enerji açısından verimli süreçler ve ekipman, enerji tüketimini azaltabilir ve karbon emisyonlarını azaltabilir.

- Malzemelerin geri dönüştürülmesi ve yeniden kullanılması gibi atık azaltma stratejileri, üretilen atık miktarını en aza indirebilir.

- Yaşam döngüsü analizi, sürdürülebilirliğin iyileştirilebileceği alanların belirlenmesine yardımcı olabilir.

- Sürdürülebilirliği yüksek hacimli enjeksiyon kalıplamaya dahil etmek, maliyetleri düşürerek ve çevreye duyarlı tüketicilere hitap ederek üreticilere fayda sağlayabilir.

- Yüksek Hacimli Enjeksiyon Kalıplamanın Geleceği

Yüksek hacimli enjeksiyon kalıplama, onlarca yıldır birçok endüstri için hayati bir üretim süreci olmuştur ve geniş bir plastik ürün yelpazesinin üretilmesinde önemli bir rol oynamaya devam etmektedir. Teknoloji ilerledikçe ve tüketici talebi daha sürdürülebilir ve özelleştirilebilir ürünlere kaydıkça, yüksek hacimli enjeksiyon kalıplamanın geleceği parlak görünüyor. İşte bu endüstrinin sonunu şekillendiren bazı trendler ve yenilikler.

- Sürdürülebilirlik: Çevre dostu ürünlere yönelik artan tüketici talebiyle birlikte, yüksek hacimli enjeksiyon kalıplamada sürdürülebilirlik çok önemli hale geldi. Üreticiler, biyoplastikler ve biyo-bazlı malzemeler gibi yeni malzemeleri araştırıyor ve ürünlerinin çevresel etkisini en aza indirmek için atık azaltma stratejileri uyguluyor.

- Özelleştirme: Tüketiciler, benzersiz ihtiyaçlarını ve tercihlerini karşılayan ürünler arıyor ve yüksek hacimli enjeksiyon kalıplama bu talebi karşılamak için çok uygun. 3D baskı gibi teknolojideki gelişmeler, özelleştirilmiş parçaların ve ürünlerin büyük hacimlerde üretilmesini daha kolay ve daha uygun maliyetli hale getiriyor.

- Otomasyon: İmalat endüstrisinde otomasyon giderek yaygınlaşıyor ve yüksek hacimli enjeksiyon kalıplama da bir istisna değil. Robotik kollar ve bilgisayar destekli tasarım gibi otomatik süreçler, üretim verimliliğini artırabilir ve maliyetleri azaltabilir.

- Endüstri 4.0: Dördüncü sanayi devrimi olan Endüstri 4.0, yapay zeka, Nesnelerin İnterneti (IoT) ve büyük veri analitiği gibi ileri teknolojileri entegre ederek üretim endüstrisini dönüştürüyor. Bu teknolojiler, üreticilerin üretim süreçlerini optimize etmesini ve ürün kalitesini iyileştirmesini kolaylaştırır.

- Tıp endüstrisi:Yüksek hacimli enjeksiyon kalıplama, hassasiyeti ve tutarlılığı nedeniyle tıbbi cihaz ve ekipman üretimi için çok uygundur. Medikal ürünlere olan talebin artarak enjeksiyon kalıplama endüstrisi için önemli bir alan haline gelmesi bekleniyor.

- Elektrikli araçlar:Elektrikli arabalara geçiş, yüksek hacimli plastik enjeksiyon endüstrisi için yeni fırsatlar yaratıyor. Pil yuvaları ve elektrik konektörleri gibi plastik bileşenler elektrikli otomobiller için çok önemlidir ve elektrikli araçlar daha yaygın hale geldikçe bu bileşenlere olan talebin artması bekleniyor.

Sonuç:

Yüksek hacimli enjeksiyon kalıplama, büyük miktarlarda plastik parça üretmek için gereklidir. İşletmeler, yüksek hacimli enjeksiyon kalıplamanın avantajlarını, dezavantajlarını, malzemelerini, makinelerini, yöntemlerini, tasarım hususlarını, kalite kontrol önlemlerini ve uygulamalarını anlayarak üretim süreçlerini optimize edebilir, maliyetleri azaltabilir ve ürünlerinin kalitesini artırabilir. İster medikal, otomotiv, tüketim malları veya havacılık endüstrisinde olun, yüksek hacimli enjeksiyon kalıplama, uygun maliyetli bir fiyata tutarlı, yüksek kaliteli parçalar sağlayarak işinize fayda sağlayabilir.