Düşük Hacimli İmalat Hizmeti

Küçük işletmeler genellikle yüksek maliyetlere maruz kalmadan düşük hacimli ürünler üretebilen uygun fiyatlı üretim çözümleri bulmak için yardıma ihtiyaç duyar. Sınırlı kaynaklara sahip küçük işletmelerin, geleneksel üretim yöntemlerinde büyük miktarlar yaratmanın maliyet etkinliği gerekliliği nedeniyle genellikle önemli bir engeli aşması gerekir. Bununla birlikte, düşük hacimli imalat hizmetlerinin ortaya çıkmasıyla, küçük işletmeler artık geleneksel imalat yöntemlerinin maliyetinin çok altında küçük ürünler üretebilmektedir. Bu makale, düşük hacimli üretim hizmetlerinin avantajlarını ve bunların küçük işletmelerin rekabet gücünü korumasına nasıl yardımcı olabileceğini keşfedecektir.

Düşük Hacimli İmalat Nedir?

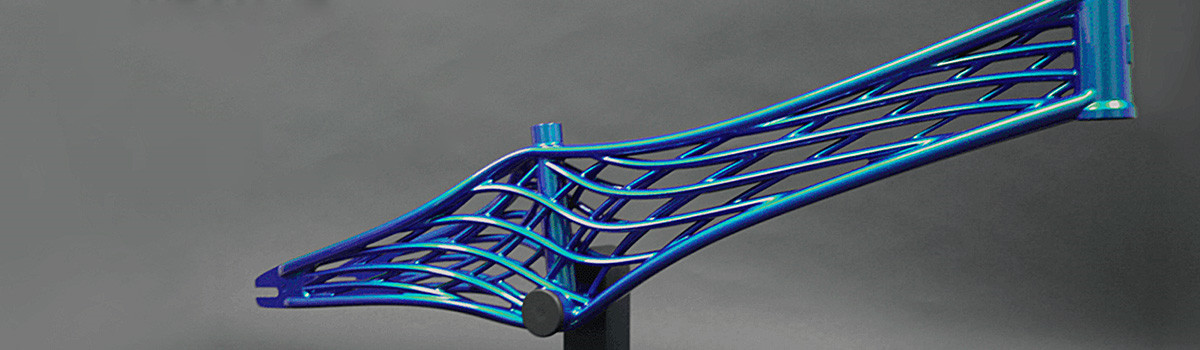

Düşük hacimli üretim, imalat süreçleri ve teknikleri kullanılarak, tipik olarak birkaç birimden birkaç yüze kadar değişen az sayıda ürünün üretilmesi anlamına gelir. Üreticiler, büyük miktarlarda üretime odaklanan seri üretimin aksine, küçük işletmelerin veya yeni başlayanların özel ihtiyaçlarını karşılamak için düşük hacimli üretim tasarlar. Bu yaklaşım, şirketlerin yüksek ön maliyetlerden ve büyük hacimler üretme risklerinden kaçınmasına olanak tanır. Düşük hacimli üretim hizmetleri, küçük ürün partilerini verimli bir şekilde üretmek için enjeksiyon kalıplama, CNC işleme, 3D baskı ve sac imalatını kullanır ve bu da onu uygun maliyetli üretim seçenekleri arayan işletmeler için ideal bir çözüm haline getirir.

Küçük İşletmeler İçin Düşük Hacimli Üretimin Faydaları

Düşük hacimli üretim, küçük işletmelere çeşitli avantajlar sunarak, onların özel gereksinimlerine göre uygun maliyetli üretim seçenekleri sunar. Düşük hacimli üretimin temel faydaları şunlardır:

- Tasarruf:Küçük işletmeler, düşük hacimli üretimi tercih ederek geleneksel seri üretimle ilişkili yüksek ön maliyetlerden kaçınabilir. Aşırı kurulum masrafları veya önemli envanter yatırımlarına ihtiyaç duymadan daha küçük miktarlarda üretim yapmalarını sağlar.

- Hızlı Geri Dönüş Süreleri:Düşük hacimli üretim hizmetleri, hızlı geri dönüş sürelerine öncelik vererek küçük işletmelerin ürünlerini hızla pazara sunmalarına olanak tanır. Bu çeviklik, pazar taleplerine anında yanıt vermelerini ve ortaya çıkan fırsatlardan yararlanmalarını sağlar.

- Üretim Süreçlerinde Esneklik:Düşük hacimli üretim ile işletmeler, ürün özelliklerine göre çeşitli üretim süreçleri arasından seçim yapabilir ve bu da üretim yaklaşımını kendi özel ihtiyaçlarına göre uyarlamalarına olanak tanır. Enjeksiyon kalıplama, CNC işleme, 3D baskı ve sac levha imalatı dahil olmak üzere çok sayıda teknik, belirli ihtiyaçları karşılamak için gereken esnekliği sağlar.

- Yüksek Kaliteli Nihai Ürünler:Düşük hacimli üretim, daha küçük miktarlarda üretilmesine rağmen katı kalite standartlarını korur. Üreticiler, her ürünün gerekli spesifikasyonları karşılamasını sağlamak için gelişmiş ekipman ve uzmanlık kullanır ve bu da yüksek kaliteli nihai ürünlerle sonuçlanır.

- İmalat için Tasarım (DFM):Düşük hacimli üretim hizmetleri genellikle tasarım optimizasyonunu destekler. Üreticiler, tasarım aşamasında işletmelerle işbirliği yaparak, ürünün üretilebilirliğini geliştirmek için değerli bilgiler sunarak verimli ve uygun maliyetli üretim sağlar.

- Prototip Hizmetleri:Birçok düşük hacimli üretim hizmeti, küçük işletmelerin tam ölçekli üretimden önce ürün tasarımlarını yinelemelerine olanak tanıyan prototip oluşturma yetenekleri sunar. Prototip oluşturma, tasarım kusurlarını belirlemeye ve ele almaya, işlevselliği değerlendirmeye ve daha fazla iyileştirme için değerli geri bildirimler toplamaya yardımcı olur.

- Malzeme ve Proses Seçenekleri:Düşük hacimli üretim hizmetleri, çeşitli ürün gereksinimlerine uyacak şekilde çok çeşitli malzemeler ve üretim süreçleri sunar. İşletmeler güç, dayanıklılık, estetik ve maliyete göre uygun seçenekleri seçebilir.

- Ölçeklenebilirlik:Düşük hacimli üretim, küçük işletmeler için ölçeklenebilirlik seçenekleri sunar. Talep arttıkça şirketler, önemli yatırımlar veya yeniden teçhizatlandırma olmaksızın üretim hacimlerini verimli bir şekilde ayarlayabilir ve pazar ihtiyaçlarını karşılamak için sorunsuz bir geçiş sağlayabilir.

- Azaltılmış Stok Riskleri: Düşük hacimli üretim, küçük işletmeler için stok risklerini en aza indirir. Talep üzerine ürünler üretebilir veya yalın envanterleri koruyabilirler, bu da aşırı envanter ve potansiyel eskime ile ilişkili maliyetleri ve riskleri azaltır.

Düşük Hacimli Üretim ile Maliyet Tasarrufu

Düşük hacimli üretim, işletmeler için, özellikle küçük ölçekli üretim çalışmaları için çeşitli maliyet tasarrufu avantajları sunar. Düşük hacimli üretimle maliyet tasarrufunun bazı önemli faydaları şunlardır:

- Azaltılmış Kurulum Maliyetleri:Geleneksel üretim süreçleri, özellikle küçük üretim çalışmaları için genellikle yüksek kurulum maliyetleri içerir. İşletmeler, düşük hacimli üretimi kullanarak küçük miktarlar için üretim sürecini optimize ederek bu ön harcamalardan kaçınabilir.

Minimum Sipariş Miktarı Yok: Geleneksel seri üretimden farklı olarak, düşük hacimli üretim hizmetleri genellikle minimum sipariş miktarları gerektirmez. İşletmeler, yalnızca gerekli olanı üreterek fazla envanter ve israftan tasarruf edebilir.

- Daha Düşük Takım Maliyetleri:Düşük hacimli üretim hizmetleri, küçük miktarlar için optimize edilmiş araçlar ve ekipman kullanır, bu da alet maliyetini düşürür ve eskime riskini en aza indirir.

- Düşük Malzeme Maliyetleri: Geleneksel üretim, genellikle, aşırı envantere ve israfa yol açabilen toplu malzeme satın alımını gerektirir. Düşük hacimli üretimle, işletmeler daha küçük miktarlarda sipariş vererek atıkları azaltabilir ve malzeme maliyetlerini en aza indirebilir.

- Azaltılmış İşçilik Maliyetleri: Düşük hacimli üretim tipik olarak geleneksel seri üretimden daha az emek gerektirir ve bu da daha düşük iş gücü maliyetleriyle sonuçlanır.

- Çevik İmalat:Düşük hacimli üretim, çevik üretim süreçleri sunarak işletmelerin çıktıyı pazar talebine göre hızla döndürmesini sağlayarak fazla envanter ve atık üretme riskini azaltır.

Hızlı Geri Dönüş Süreleri

Düşük hacimli üretim, nispeten az sayıda, tipik olarak 10,000 birimden az ürün üretmeyi ifade eder. Bu tür üretim, genellikle yeni ürünler geliştirirken, belirli bir ürün için pazar talebini test ederken veya düşük siparişte olan özel özelliklere sahip ürünler üretirken gereklidir.

Düşük hacimli üretim için hızlı geri dönüş süreleri, pazar talebini karşılamak, teslimat sürelerini azaltmak ve yeni ürünlerin pazara çıkış süresini hızlandırmak için çok önemlidir. Düşük hacimli üretim için hızlı geri dönüş süreleri elde etmeye yönelik bazı stratejiler şunlardır:

- Üretim sürecini optimize edin: Süreç, üretim sürelerini en aza indirmeli ve verimliliği en üst düzeye çıkarmalıdır. Bu, darboğazları tanımlamayı, üretim adımlarını basitleştirmeyi ve üretim sürecinin yalın ve çevik olmasını sağlamayı içerir.

- Dijital üretim teknolojilerini kullanın: 3D baskı, CNC işleme ve enjeksiyonlu kalıplama gibi dijital üretim teknolojileri, üretim sürelerini ve maliyetlerini önemli ölçüde azaltabilir. Bu teknolojiler, parçaların ve bileşenlerin yüksek hassasiyet ve doğrulukla üretilmesine izin vererek daha hızlı geri dönüş süreleri sağlar.

- Deneyimli bir üreticiyle çalışın: Profesyonel bir üretici, üretim sürecini derinlemesine anlayacak ve üretim sürelerini kısaltmak için içgörüler ve öneriler sunabilecektir. Ayrıca yüksek kaliteli ürünleri hızlı ve verimli bir şekilde üretmek için gerekli uzmanlığa ve donanıma sahip olacaklar.

- Tam zamanında (JIT) üretimi kullanın: JIT üretimi, yalnızca ihtiyaç duyulduğunda ürün üreten bir üretim stratejisidir. Bu strateji, envanter seviyelerini en aza indirmeye, teslim sürelerini azaltmaya ve üretim verimliliğini artırmaya yardımcı olur.

- Çevik üretim uygulamalarını uygulayın: Çevik üretim uygulamaları, değişen pazar taleplerine hızla uyum sağlamak için esnek süreçler ve teknolojiler kullanır. Bu yaklaşım, üreticilerin yeni ürün geliştirme ve pazar fırsatlarına hızla yanıt vermesini sağlar.

- Otomasyonu benimseyin: Robotik ve yapay zeka gibi otomasyon teknolojileri, üretim süreçlerini kolaylaştırmaya ve verimliliği artırmaya yardımcı olabilir. Bu teknolojiler, tekrarlayan görevleri insanlardan daha hızlı ve daha doğru bir şekilde gerçekleştirerek daha hızlı geri dönüş süreleri sağlar.

- Güvenilir tedarikçiler kullanın: Güvenilir tedarikçiler, yüksek kaliteli malzemeleri ve bileşenleri zamanında sağlayarak üretim sürecindeki gecikmeleri azaltabilir. Tedarikçilerle sağlam ilişkiler kurmak ve üretim taleplerini karşılamak için gerekli kapasiteye sahip olmalarını sağlamak esastır.

Esnek Üretim Süreçleri

Kalite ve müşteri memnuniyeti taahhüdümüz, her ürünün beklentilerinizi karşılamasını veya aşmasını sağlar.

- Şirketimiz, müşterilerimizin değişen ihtiyaçlarına uyum sağlayabilen esnek üretim süreçleri sağlamaya kendini adamıştır. Her projenin benzersiz olduğunu ve farklı yaklaşımlar gerektirebileceğini anlıyoruz ve üretim süreçlerimizi çok yönlü ve uyarlanabilir olacak şekilde tasarlıyoruz.

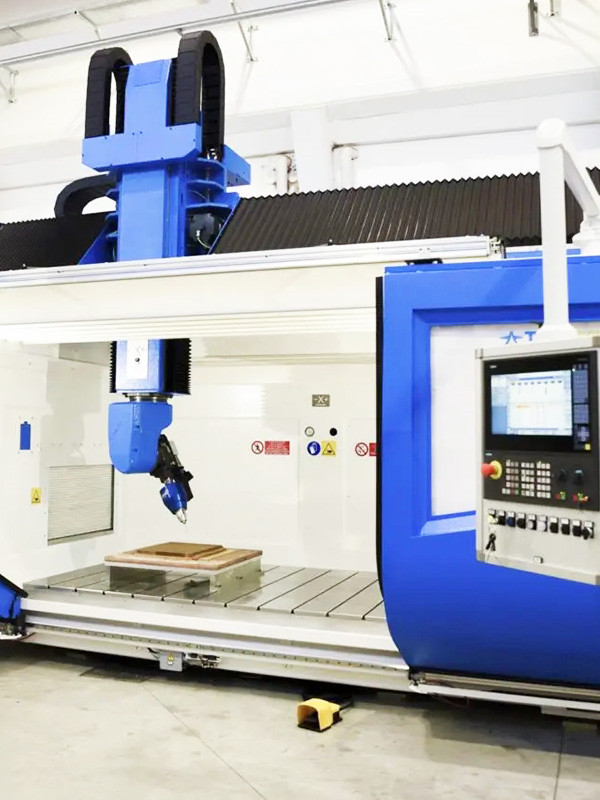

- Deneyimli mühendislerimiz ve teknisyenlerimiz, düşük veya yüksek hacimli üretim, hızlı prototip oluşturma veya özel imalat gibi gereksinimlerinize uyacak şekilde üretim süreçlerimizi uyarlayabilir. Küçük karmaşık bileşenlerden büyük montajlara kadar birçok ürün üretebiliriz.

- Üretim süreçlerimizde maksimum esneklik ve verimlilik sağlamak için en son teknoloji ve ekipmanları kullanıyoruz. Ekipmanlarımız, farklı ürün özellikleri ve üretim hacimleri arasında hızlı bir şekilde geçiş yapmamızı sağlayan gelişmiş yazılım ve otomasyon özelliklerine sahiptir.

- CNC işleme, enjeksiyonlu kalıplama, 3D baskı, lazer kesim ve daha fazlasını içeren çeşitli üretim süreçleri sunuyoruz. Ekibimiz, malzeme özelliklerine, tasarım karmaşıklığına ve üretim hacmine göre proje ihtiyaçlarınız için en uygun yöntemi belirlemek için sizinle birlikte çalışabilir.

- Ayrıca üretim süreçlerimizi ölçeklenebilir olacak şekilde tasarlayarak, talep arttıkça üretimi hızla artırmamızı sağlıyoruz. Özel gereksinimlerinize bağlı olarak, küçük partiler veya büyük miktarlarda ürünleri verimli bir şekilde üretebiliriz.

- Pazara sunma süresinin birçok müşterimiz için kritik öneme sahip olduğunu anlıyoruz ve esnek üretim süreçlerimiz, hızlı prototipleme ve ürün geliştirme hizmetleri sunmamızı sağlıyor. Gelişmiş teknolojimiz ve uzmanlığımızla, seri üretime geçmeden önce tasarımlarınızı test etmenize ve iyileştirmenize olanak tanıyan yüksek kaliteli prototipleri hızlı ve verimli bir şekilde üretebiliriz.

- Üretim süreçlerimizde kalite kontrolüne öncelik veriyoruz ve her ürünün müşterimizin beklentilerini karşılamasını veya aşmasını sağlamak için titiz test ve inceleme prosedürleri uyguluyoruz. Ekibimiz, malzeme seçiminden son denetim ve doğrulamaya kadar her süreç adımını izler.

- Esnekliğe olan bağlılığımız, üretim süreçlerimizin ötesine geçer. Müşterilerimizle, ihtiyaçlarını anlamamıza ve özel çözümler sunmamıza izin veren açık iletişime ve işbirliğine değer veriyoruz. Duyarlı müşteri destek ekibimiz, herhangi bir endişeyi veya soruyu derhal ele almak için her zaman hazırdır.

Yüksek Kaliteli Nihai Ürünler

Şirketimiz, müşterilerimizin beklentilerini karşılayan veya aşan yüksek kaliteli son ürünler sunmaya kendini adamıştır.

- Şirketimizde, müşterilerimizin titiz standartlarını karşılamak için yüksek kaliteli son ürünler sunmaya öncelik veriyoruz. Kalitenin her şeyden önemli olduğunu anlıyoruz ve uzun süre dayanacak şekilde tasarlanmış birinci sınıf ürünler sunarak beklentileri aşmaya çalışıyoruz.

- Her adımın en yüksek standartları karşılamasını sağlamak için üretim boyunca sıkı kalite kontrol önlemleri uyguluyoruz. Nihai ürünlerin kalitesini ve bütünlüğünü garanti etmek için malzeme seçiminden imalat ve montaja kadar deneyimli ekibimiz her aşamayı izler.

- Bize titiz kalite spesifikasyonlarını karşılayan birinci sınıf malzemeler sağlayan güvenilir tedarikçilerden oluşan bir ağ ile çalışıyoruz. Metaller, plastikler, kompozitler veya diğer özel malzemeler olsun, ürünlerimizde en yüksek kaliteyi sağlamak için yalnızca saygın satıcılardan tedarik ederiz.

- Üretim süreçlerimizi hassasiyetle ve detaylara dikkat ederek yürütürüz. Ürettiğimiz her üründe doğruluk, tutarlılık ve tekrarlanabilirlik sağlamak için ileri teknolojiler ve ekipman kullanıyoruz. Yetenekli teknisyenlerimiz ve mühendislerimiz, olası sorunları veya istenen kaliteden sapmaları belirlemek ve ele almak için üretimi yakından izler.

- Müşteri memnuniyetinin yalnızca son ürünün kalitesine değil, aynı zamanda işlevselliğine ve performansına da bağlı olduğunu anlıyoruz. Ürünlerimizin gerekli tüm spesifikasyonları ve performans gerekliliklerini karşıladığını veya aştığını doğrulamak için kapsamlı testler ve doğrulama prosedürleri yürütürüz.

- Sürekli iyileştirme şirketimizin temel ilkesidir. Müşterilerimizden aktif olarak geri bildirim alıyoruz ve içgörülerini üretim süreçlerimize dahil etmeye çalışıyoruz. Sürekli öğrenme ve geliştirme kültürünü benimseyerek, nihai ürünlerimizin kalitesini sürekli olarak yükseltiyoruz.

- Yüksek kaliteli son ürünler sunma taahhüdümüz, çeşitli endüstrilere ve sektörlere uzanmaktadır. İster tüketim malları, ister otomotiv parçaları, elektronik cihazlar veya endüstriyel ekipman olsun, her endüstrinin özel kalite standartlarını karşılayacak uzmanlığa ve kaynaklara sahibiz.

- Kaliteden ödün vermeden zamanında teslimatın önemini anlıyoruz. Kolaylaştırılmış üretim süreçlerimiz ve verimli iş akışlarımız, en yüksek kalite kontrolünü sürdürürken proje teslim tarihlerini karşılamamızı sağlar.

- Yüksek kaliteli son ürünlere olan bağlılığımız bize güçlü bir itibar ve sadık bir müşteri tabanı kazandırdı. Müşterilerimizin memnuniyetinden gurur duyuyoruz ve kalite taahhüdümüz, tesisimizden çıkan her ürünün en yüksek kalitede ve işçilikte olmasını sağlıyor.

İmalat için Tasarım (DFM)

Üretim için Tasarım (DFM), üretilebilirliğini artırmak için bir ürünün tasarımını optimize etmeye odaklanan entegre bir yaklaşımdır. DFM, üretim süreçlerini tasarım aşamasının erken aşamalarında dikkate alarak üretim maliyetlerini en aza indirmeyi, montaj süresini kısaltmayı ve yüksek kaliteli nihai ürünler sağlamayı amaçlar. DFM'nin önemini ve ilkelerini özetleyen bazı önemli maddeler şunlardır:

- Basitleştirilmiş tasarımlar:DFM, gereksiz karmaşıklığı ortadan kaldırmak, bileşen sayısını azaltmak ve montaj süreçlerini kolaylaştırmak için ürün tasarımlarının basitleştirilmesine vurgu yapar. Bu yaklaşım, malzeme israfını, montaj hatalarını ve üretim süresini en aza indirerek üretim maliyetlerini düşürmeye yardımcı olur.

- Malzeme seçimi: Üretim süreçleriyle uyumluluğu sağlamak için DFM'de doğru seçim esastır. Tasarımcılar, malzeme mevcudiyeti, maliyet, dayanıklılık ve imalat kolaylığı gibi faktörleri dikkate almalıdır. Üretim yetenekleriyle uyumlu malzemeleri seçmek, genel üretim verimliliğini önemli ölçüde artırabilir.

- Montaj için tasarım (DFA):DFA, kolay ve verimli gruplar için ürünler tasarlamaya odaklanan DFM'nin çok önemli bir yönüdür. Parça oryantasyonu, bileşenlerin standardizasyonu ve modüler tasarımlar gibi faktörlerin dikkate alınmasını içerir. DFA, işçilik maliyetlerini düşürür, ürün kalitesini artırır ve montaj süreçlerini optimize ederek üretim hazırlık sürelerini kısaltır.

- Tolerans ve uygunluk hususları: DFM'de tasarımcılar, uygun montaj ve işlevsellik sağlamak için bileşenler arasındaki toleransları ve uyumu dikkatli bir şekilde değerlendirir. Tasarımcılar, uygun toleransları tanımlayarak montaj sorunları olasılığını azaltabilir, parça değiştirilebilirliğini iyileştirebilir ve üretim sırasında yeniden işleme veya ayarlama ihtiyacını en aza indirebilir.

Üretim süreci uyumluluğu: DFM, seçilen üretim süreçlerinin yeteneklerini ve sınırlamalarını dikkate alır. Verimli üretimi sağlamak için tasarımcılar, enjeksiyon kalıplama, işleme veya döküm gibi çeşitli üretim tekniklerinin kısıtlamalarını anlamalı ve üretim süreçlerinin hızlı bir şekilde üretebileceği ürünleri tasarlamalıdır.

- Test edilebilirlik için tasarım (DFT):DFT, etkili test ve kalite kontrol için yerleşik özelliklere sahip ürünler tasarlamaya odaklanan DFM'nin önemli bir yönüdür. DFT, test noktaları, problara erişim veya kendi kendine teşhis yetenekleri gibi özellikleri birleştirerek, üretim sırasında verimli test yapılmasını mümkün kılarak hatalı ürünlerin piyasaya ulaşma olasılığını azaltır.

Prototip Hizmetleri

Prototipleme hizmetleri, seri üretimden önce fikirlerini hayata geçirmek ve tasarımlarını doğrulamak isteyen şirketler ve bireyler için değerli bir çözüm sunar. Bu hizmetler, nihai ürüne çok benzeyen işlevsel prototiplerin oluşturulmasına izin veren bir dizi yeteneği kapsar. Prototipleme hizmetlerinin önemini ve faydalarını vurgulayan bazı önemli maddeler şunlardır:

- Yinelemeli tasarım süreci:Prototipleme hizmetleri, yinelemeli bir tasarım yaklaşımı sağlayarak, tasarımcıların kavramlarını birden çok yineleme yoluyla iyileştirmelerine ve geliştirmelerine olanak tanır. Tasarımcılar prototipleri hızlı bir şekilde oluşturup test ederek tasarım kusurlarını belirleyebilir, gerekli ayarlamaları yapabilir ve nihai ürünün işlevselliğini ve estetiğini optimize edebilir.

- Kavramın ispatı: Prototipler, bir konseptin fizibilitesinin ve potansiyel başarısının somut kanıtıdır. İşlevsel bir prototip oluşturarak mucitler ve girişimciler, fikirlerinin uygulanabilirliğini yatırımcılara, paydaşlara veya potansiyel müşterilere gösterebilirler. Bu kavram kanıtı, finansman sağlama veya daha fazla geliştirme için destek alma şansını önemli ölçüde artırabilir.

- Tasarım doğrulama ve test etme:Prototipleme hizmetleri, tam ölçekli üretimden önce ürün tasarımlarını kapsamlı bir şekilde test etme ve doğrulama fırsatı sunar. İşlevsel prototipler, gerçek dünya testi, kullanıcı geri bildirimi ve performans değerlendirmesi sağlar. Prototipleme hizmetleri, tasarım kusurlarını erkenden tespit edip ele alarak riskleri en aza indirmeye, maliyetleri düşürmeye ve nihai ürünün genel kalitesini iyileştirmeye yardımcı olur.

- Özelleştirme ve kişiselleştirme:Prototipleme hizmetleri, belirli gereksinimlere göre özel olarak tasarlanmış prototipler oluşturma esnekliği sunar. İster benzersiz bir şekil, boyut veya işlevsellik olsun, bu hizmetler tasarımcıların çeşitli olasılıkları keşfetmelerine ve vizyonlarını doğru bir şekilde temsil eden prototipler geliştirmelerine olanak tanır. Bu kişiselleştirme yönü, yeniliği kolaylaştırır ve yüksek oranda kişiselleştirilmiş ürünlerin geliştirilmesini destekler.

- Zaman ve maliyet tasarrufu:Prototipleme hizmetlerinden yararlanmak, ürün geliştirme sırasında önemli ölçüde zaman ve maliyet tasarrufu sağlayabilir. Prototipler, tasarım sorunlarını erkenden belirleyerek seri üretim sırasında maliyetli yeniden işleme ve revizyonları önlemeye yardımcı olur. Ek olarak, 3D baskı gibi hızlı prototipleme teknikleri, daha hızlı geri dönüş süreleri sağlayarak pazara sunma süresini kısaltır ve daha hızlı yinelemelere izin verir.

- İşbirliği ve iletişim:Prototipler, tasarımcılar, mühendisler ve paydaşlar arasındaki pratik iletişim araçlarıdır. Daha şeffaf iletişim ve daha iyi işbirliğine izin vererek ürünün somut bir temsilini sağlarlar. Prototipler, yapıcı geri bildirimi kolaylaştırır, beklentileri uyumlu hale getirir ve ilgili herkesin nihai ürünün görünümü ve işlevselliği hakkında ortak bir anlayışa sahip olmasını sağlar.

Düşük Hacimli Üretim İçin Mevcut Malzemeler ve Süreçler

Şirketimiz, düşük hacimli üretim için kapsamlı bir malzeme ve süreç yelpazesi sunmaktadır.

- Şirketimiz, düşük hacimli üretim için özel olarak hazırlanmış geniş bir malzeme ve süreç yelpazesi sunmaktadır. İster küçük seri üretime ister prototiplemeye ihtiyacınız olsun, yüksek kalite standartlarını korurken benzersiz ihtiyaçlarınızı karşılayabiliriz.

- Malzeme seçimimiz, düşük hacimli üretime uygun çeşitli seçenekler içerir. Alüminyum ve çelik gibi geleneksel metallerden gelişmiş kompozitler ve plastiğe kadar çok çeşitli ürün özelliklerini ve performans gereksinimlerini karşılayabiliriz.

- Metaller ve plastiğe ek olarak seramik, elastomerler ve tekstil gibi malzemelerde de uzmanlaşarak çeşitli endüstrilere ve uygulamalara hizmet veriyoruz. Malzeme uzmanlarımız, proje ihtiyaçlarınız için en uygun malzemeleri seçmenizde size rehberlik edebilir.

- Düşük hacimli üretim süreçlerimizi esnek ve verimli olacak şekilde tasarlıyor, kaliteden ödün vermeden uygun maliyetli üretim sağlıyoruz. Doğru ve tekrarlanabilir sonuçlar elde etmek için CNC işleme, 3D baskı, enjeksiyonlu kalıplama ve vakumlu döküm gibi gelişmiş teknikler kullanıyoruz.

- CNC işleme, yüksek hassasiyet ve çok yönlülük sunduğu için özellikle düşük hacimli imalat için çok uygundur. Son teknoloji ekipmanımız ve kalifiye makinistlerimizle, sıkı toleranslara sahip karmaşık parçaları verimli bir şekilde üretebiliriz.

- 3D baskı veya eklemeli üretim, düşük hacimli üretim için başka bir popüler seçimdir. Hızlı prototip oluşturmaya ve yinelemeli tasarım değişikliklerine izin vererek teslimat sürelerini ve maliyetleri azaltır. Farklı malzeme ve boyutsal gereksinimleri karşılamak için seçici lazer sinterleme (SLS) ve kaynaşık biriktirme modelleme (FDM) dahil olmak üzere çeşitli 3D baskı teknolojilerini kullanıyoruz.

- Enjeksiyon kalıplama, plastik bileşenlerin düşük hacimli üretimi için mükemmel bir seçenektir. Kalıp tasarımı ve takımlama uzmanlığımızdan yararlanarak, tutarlı boyutlara ve yüzey kaplamalarına sahip yüksek kaliteli parçalar üretebiliriz.

- Vakumlu döküm, yüksek kaliteli prototiplerin veya son kullanım parçalarının küçük partilerini yapmak için uygun maliyetli bir çözümdür. Bu işlem, çeşitli malzemelerin kullanılmasına izin verir ve karmaşık ayrıntıları ve dokuları doğru bir şekilde çoğaltabilir.

- Her ürünün beklentilerinizi karşılamasını veya aşmasını sağlamak için düşük hacimli üretim süreci boyunca kalite kontrole ve titiz testlere öncelik veriyoruz. Deneyimli ekibimiz, malzeme seçiminden süreç optimizasyonuna ve son kontrol ve doğrulamaya kadar her adımı izler.

- Düşük hacimli üretimin benzersiz zorluklarını ve gereksinimlerini anlıyoruz ve özel ekibimiz, zamanında ve bütçe dahilinde olağanüstü sonuçlar sunmaya kendini adamıştır. İster birkaç prototipe ister sınırlı bir üretim çalışmasına ihtiyacınız olsun, malzemelerimizi ve süreçlerimizi özel ihtiyaçlarınızı karşılayacak ve en üst düzeyde müşteri memnuniyeti sağlayacak şekilde tasarlıyoruz.

Enjeksiyon

Enjeksiyon kalıplama, erimiş malzemeyi bir kalıba enjekte ederek plastik parçalar oluşturmayı içeren yaygın olarak kullanılan bir üretim sürecidir. Seri üretim için popüler bir seçim haline getiren çeşitli avantajlar sunar. Enjeksiyon kalıplamanın önemini ve faydalarını vurgulayan bazı önemli maddeler şunlardır:

- Çok yönlülük:Enjeksiyon kalıplama, parça tasarımı ve karmaşıklığı açısından olağanüstü çok yönlülük sağlar. İnce duvarlar, alttan kesmeler ve karmaşık geometriler dahil olmak üzere çeşitli şekil, boyut ve özelliklere sahip karmaşık ve ayrıntılı parçalar üretebilir. Bu çok yönlülük, özel gereksinimleri karşılamak için özelleştirilmiş ürünlerin oluşturulmasına olanak tanır.

- Uygun maliyetli üretim:Enjeksiyon kalıplama, büyük ölçekli üretim çalışmaları için oldukça verimlidir. İlk kalıbı oluşturduğumuzda, üretim daha hızlı ve daha uygun maliyetli hale gelir. Yüksek üretim hızı ve birden çok parçayı aynı anda üretebilme özelliği, birim başına maliyeti önemli ölçüde azaltarak yüksek hacimli üretim için ekonomik bir seçim haline getirir.

- Malzeme çeşitliliği:Enjeksiyon kalıplama, çok çeşitli termoplastik ve termoset malzemeleri destekleyerek tasarımcıların uygulamaları için en uygun malzemeyi seçmelerine olanak tanır. Esneklik, sağlamlık, şeffaflık veya ısıya ve kimyasallara karşı direnç gibi farklı özelliklere sahip malzemeler, çeşitli işlevlere sahip parçalar üretebilir.

- Tutarlılık ve kalite:Enjeksiyon kalıplama, mükemmel parça tutarlılığı ve boyutsal doğruluk sağlar. Sürecin otomatikleştirilmiş doğası, insan hatasını en aza indirerek tutarlı ve tekrarlanabilir üretim sağlar. Ek olarak, kapalı kalıp sistemi, kalıplama koşulları üzerinde hassas kontrol sağlayarak, sıkı toleranslar ve minimum kusurlarla yüksek kaliteli parçaların üretilmesine olanak tanır.

- Yüksek üretim verimliliği:Enjeksiyon kalıplama, hızlı üretim döngüleri sunarak nispeten kısa bir süre içinde bileşenlerin yüksek çıktısını sağlar. İşletmeler, hızlı döngü sürelerini süreci otomatikleştirme yeteneğiyle birleştirerek, artan üretkenlik ve iyileştirilmiş genel üretim verimliliği elde edebilir. Bu verimlilik, enjeksiyon kalıplamayı zorlu üretim zaman çizelgelerini karşılamak için ideal bir seçim haline getirir.

- Üretim için tasarım (DFM) uyumluluğu:Enjeksiyon kalıplama, Design for Manufacturing (DFM) ilkeleriyle uyumludur. DFM uygulamaları için mükemmel bir seçimdir, yetenekleri arasında karmaşık şekiller oluşturma, malzeme kullanımını optimize etme ve geçmeli geçmeler veya canlı menteşeler gibi özellikleri birleştirme yer alır. Tasarımcılar, üretilebilirliği artırmak, maliyetleri azaltmak ve üretim verimliliğini artırmak için bu yeteneklerden yararlanabilir.

CNC İşleme

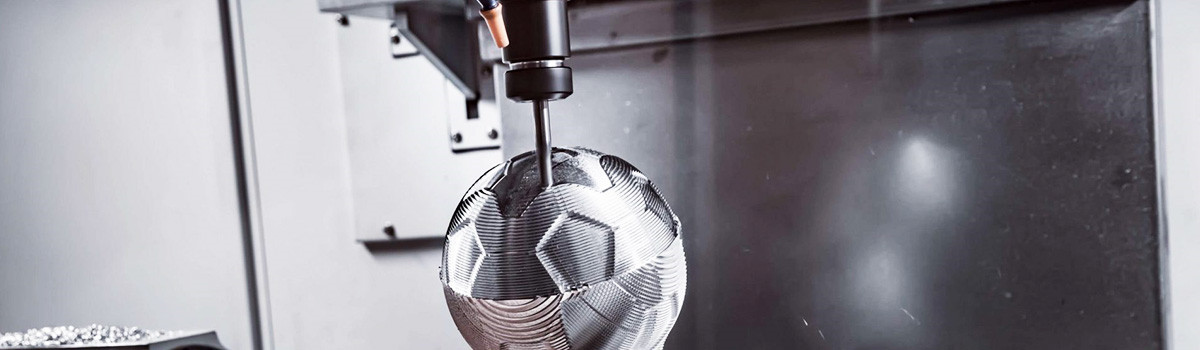

CNC işleme veya bilgisayar sayısal kontrollü işleme, metal, plastik veya ahşap gibi ham maddelerden hassas ve karmaşık parçalar oluşturmak için kullanılan bir işlemdir. Bu üretim süreci, parçanın 3B modelini tasarlamak için bilgisayar destekli tasarım (CAD) yazılımının kullanılmasını içerir, bu daha sonra makine koduna dönüştürülür ve bir CNC makinesini kontrol etmek için kullanılır. CNC işleme, havacılık ve otomotiv endüstrilerinden tüketici ürünlerine ve tıbbi cihazlara kadar birçok uygulamaya sahiptir.

CNC işleme süreci, aşağıdakiler de dahil olmak üzere birkaç adım içerir:

- Tasarım: CNC işlemede ilk adım, CAD yazılımı kullanarak parçanın 3B modelini oluşturmaktır. Daha sonra bu modeli CNC makinesini kontrol etmek için kullandığımız makine koduna dönüştürüyoruz.

- Malzeme seçimi: Hammadde, mukavemet, dayanıklılık ve ısı direnci gibi nihai parçanın istenen özelliklerine göre seçilir.

- Makine kurulumu: CNC makinesini makine kodu ile programlayıp ham maddeyi makinede emniyete alıyoruz.

- talaşlı: CNC makinesi, makine koduna göre hammaddeden malzeme çıkarmak için matkap, torna tezgahı ve freze gibi çeşitli aletler kullanır. Bu süreç kesindir ve karmaşık şekiller ve özellikler oluşturabilir.

- Rötuş: İşleme tamamlandıktan sonra, istenen bitişi ve dokuyu elde etmek için parçanın zımparalama veya cilalama gibi sonradan işlenmesi gerekebilir.

CNC işlemenin avantajları çoktur:

- Hassas: CNC işleme kesindir ve 0.001 inç kadar düşük toleranslara sahip parçalar oluşturabilir.

- Verimlilik: CNC işleme, parçaları hızlı ve doğru bir şekilde üretebilen oldukça verimli bir üretim sürecidir.

- Özelleştirme:CNC işleme, belirli ihtiyaçlara ve tercihlere göre son derece özelleştirilmiş parçalar üretebilir.

- karmaşıklık:CNC işleme, geleneksel imalat yöntemleri kullanılarak üretilmesi zor veya imkansız olan oldukça karmaşık şekiller ve tasarımlar oluşturabilir.

- Tutarlılık: CNC işleme, her bir parçanın spesifikasyonları tam olarak karşılamasını sağlayan yüksek seviyede tutarlı parçalar üretir.

CNC işleme, aşağıdakiler dahil olmak üzere çeşitli endüstrilerde geniş bir uygulama yelpazesine sahiptir:

- Uzay:Uçak motorları, kanatlar ve iniş takımı parçaları üretmek için CNC işleme kullanıyoruz.

- Otomotiv: Motorlar, şanzımanlar ve şasi parçaları yapmak için CNC işleme kullanıyoruz.

- Tıbbi: CNC işleme, cerrahi aletler, implantlar ve protezler yapar.

- Tüketici ürünleri:Akıllı telefon kılıflarından mutfak aletlerine kadar her şeyi üretmek için CNC işleme kullanıyoruz.

- Mimari: Yapı bileşenleri ve dekoratif özellikler üretmek için CNC işleme kullanıyoruz.

3D Baskı

Eklemeli imalat olarak da bilinen 3D baskı, son zamanlarda imalat endüstrisini dönüştüren devrim niteliğinde bir teknolojidir. Bu işlem, istenen şekli oluşturana ve fiziksel bir nesne oluşturana kadar tipik olarak plastik veya metal malzemeyi kendi üzerine katmanlamayı içerir. 3D baskı, prototip oluşturma ve ürün geliştirmeden tıbbi implantların ve özelleştirilmiş tüketici ürünlerinin üretimine kadar geniş bir uygulama yelpazesine sahiptir.

3B yazdırma işlemi, aşağıdakiler de dahil olmak üzere birkaç adım içerir:

- Tasarım: 3D baskıda ilk adım, bilgisayar destekli tasarım (CAD) yazılımı kullanarak istenen nesnenin dijital modelini oluşturmaktır. Ardından bu modeli 3D yazıcıya yüklüyoruz.

- Baskı: 3B yazıcı, genellikle plastik veya metal olmak üzere ince bir malzeme katmanı oluşturarak ve bunu ısı veya yapıştırıcı kullanarak önceki katmanla kaynaştırarak baskı işlemine başlar. Tüm nesneyi oluşturana kadar bu işlemi katman katman tekrarlıyoruz.

- Rötuş: Baskı tamamlandıktan sonra, istenen bitişi ve dokuyu elde etmek için nesnenin zımparalama veya cilalama gibi sonradan işlenmesi gerekebilir.

3D baskının avantajları çoktur:

- Özelleştirme:3D baskı, belirli ihtiyaçlara ve tercihlere göre uyarlanmış son derece özelleştirilmiş ürünler oluşturmamızı sağlar.

- hız:3D baskı, dijital bir modelden hızlı bir şekilde fiziksel bir nesne üretebilen hızlı bir prototip oluşturma işlemidir.

- Uygun maliyetli:3D baskı, özellikle küçük üretim süreçleri veya özelleştirilmiş ürünler için uygun maliyetli bir üretim süreci olabilir.

- karmaşıklık: 3D baskı, geleneksel üretim yöntemleri kullanılarak üretilmesi zor veya imkansız olan oldukça karmaşık şekiller ve tasarımlar oluşturabilir.

- Atık azaltma: 3D baskı, yalnızca nesneyi oluşturmak için gerekli malzemeyi kullanarak israfı en aza indirir.

3D baskı, aşağıdakiler dahil olmak üzere çeşitli endüstrilerde geniş bir uygulama yelpazesine sahiptir:

- imalat: Prototip oluşturma, ürün geliştirme ve küçük üretim çalışmaları için 3D baskıyı kullanabiliriz.

- Tıbbi: 3D baskı, planlama ve eğitim amaçları için özelleştirilmiş protezler, implantlar ve cerrahi modeller üretebilir.

- Mimari: Ölçekli modeller ve yapı bileşenleri oluşturmak için 3D baskıyı kullanabiliriz.

- Moda: 3D baskı, benzersiz, özelleştirilmiş giysi ve aksesuarlar yaratabilir.

- Eğitim: 3D baskı, okullarda tasarım ve mühendislik kavramlarını öğretmek için kullanılabilir.

Sac İmalatı

Sac metal imalatı, metal sacların farklı yapılara ve ürünlere şekillendirilmesini içeren bir üretim sürecidir. Bu işlem, düz metal levhaları çeşitli şekillere, boyutlara ve tasarımlara dönüştürmek için kesme, bükme, delme ve kaynaklama tekniklerini birleştirir. İnşaattan otomotive kadar çok sayıda endüstri, sac imalatından yararlanır ve ev aletleri ve elektronik cihazlar da dahil olmak üzere birçok günlük ürünün üretilmesi kritik öneme sahiptir.

Sac metal imalat süreci, aşağıdakiler de dahil olmak üzere birkaç adımı içerir:

- Tasarım:Sac metal imalatında ilk adım, istenen ürün için bir plan oluşturmaktır. İşletmeler, doğru ölçümler ve spesifikasyonlar elde etmek için bilgisayar destekli teknik (CAD) yazılımını kullanabilir.

- kesim:Tasarımın tamamlanmasının ardından imalatçılar, lazer veya su jeti gibi çeşitli teknikler kullanarak metal levhayı gerekli boyut ve şekilde keser.

- eğilme: Bir sonraki adım, metal sacı istenen şekle dönüştürmektir. Üreticiler, metalde doğru açılar ve eğriler oluşturmak için abkant presler gibi özel aletler kullanır.

- Delme:Metalde delikler veya başka şekiller oluşturmak için delme teknikleri kullanılır. Bunlar, tasarımın karmaşıklığına bağlı olarak damgalama veya delmeyi içerebilir.

Kaynak: Son olarak, üreticiler nihai ürünü oluşturmak için çeşitli metal parçalarını birbirine kaynatırlar. Metali yüksek ısıya maruz bırakarak eritip kaynaştırarak sağlam ve uzun ömürlü bir bağ oluşturuyoruz.

Sac metal imalatının diğer imalat süreçlerine göre çeşitli avantajları vardır. Bunlar şunları içerir:

- Esneklik: Sac metal hemen hemen her şekil veya boyutta şekillendirilebilir, bu da onu geniş bir ürün yelpazesi için çok yönlü hale getirir.

- Güç:Sac metal güçlü ve dayanıklıdır, bu da onu yüksek dayanıklılık ve güvenilirlik gerektiren ürünler için ideal kılar.

- Uygun maliyetli: Sac metal nispeten ucuzdur, bu da onu ürünlerin seri üretimi için uygun fiyatlı bir seçenek haline getirir.

- Hassas:Sac metal üretimi, her bir ürünü titiz standartlara göre yapmamızı sağlayarak hassas ölçümler ve spesifikasyonlar elde etmemizi sağlar.

Aşağıdakiler de dahil olmak üzere çeşitli endüstriler sac metal imalatını kullanır:

- İnşaat: Şirketler, binalarda HVAC kanalları, çatı kaplama malzemeleri ve diğer yapısal bileşenleri oluşturmak için sac kullanır.

- Otomotiv:Otomotiv üreticileri, araba gövdeleri, motor bileşenleri ve diğer parçaları üretmek için sac kullanır.

- Elektronik: Üreticiler bilgisayar kasaları, cep telefonu kabukları ve diğer bileşenleri oluşturmak için sac levha kullanırlar.

- Uzay:Uçak üreticileri, uçak parçaları ve bileşenleri üretmek için sac kullanır.

Döküm

Oyuncu seçimi, eğlence endüstrisinde önemli bir süreçtir. Film, televizyon, tiyatro ve diğer medya biçimlerindeki roller için aktörlerin ve diğer sanatçıların seçilmesini içerir. Doğru oyuncu kadrosu bir senaryoyu hayata geçirebileceği ve izleyiciler için unutulmaz bir izleme deneyimi yaratabileceğinden, iyi bir oyuncu yönetmeni bir prodüksiyonu yapabilir veya bozabilir. Bu blog gönderisinde, oyuncu seçiminin önemini ve başarılı oyuncu seçimi kararları vermedeki kritik faktörleri keşfedeceğiz.

Her şeyden önce, bir oyuncu yönetmeninin rolü, iş için en iyi oyuncuları bulmaktır. Bir oyuncuyu seçme süreci, yalnızca yeteneklerini değil, aynı zamanda programlarını, profesyonellik düzeylerini ve role uygunluklarını da değerlendirmeyi içerir. İyi bir kast yönetmeni, projenin yaratıcı vizyonunu anlamak için yönetmen ve yapımcılarla yakın bir şekilde çalışacak ve ardından bu vizyonu hayata geçirebilecek oyuncular arayacak.

Oyuncuları değerlendirirken kast direktörlerinin göz önünde bulundurduğu temel faktörlerden bazıları şunlardır:

- oyunculuk yeteneğimükemmel bir performans bir projeyi yapabilir veya bozabilir, çünkü en önemli faktördür. Oyuncu yönetmenleri, inandırıcı ve duygusal olarak yankı uyandıran bir performans sergileyecek oyuncular arayacak.

- Fiziksel görünüş: Bir oyuncunun görünüşü bazen rol için çok önemlidir. Örneğin, bir karakter uzun boylu ve sarışınsa, kast yönetmeni bu tanıma uyan oyunculara öncelik verecektir.

- Durumu:Çekim programları zorlu olabilir, bu nedenle kast yönetmenleri karar vermeden önce bir oyuncunun müsait olup olmadığını değerlendirmelidir. Bir oyuncu zaten başka bir projeye kendini adadıysa, yeni bir rol üstlenmek için yardıma ihtiyacı olabilir.

- Profesyonellik:Oyunculuk bir iştir ve cast direktörleri profesyonel ve güvenilir oyuncular arayacaktır. Bireyler zamanında gelmeli, yeterince hazırlanmalı ve projeye saygı göstermek için projeyi dikkatle ele almalıdır.

Sonuç olarak, başarılı bir döküm kararı bu faktörlerin bir kombinasyonunu gerektirir. Bir aktör inanılmaz bir yeteneğe sahip olabilir, ancak mevcut değilse veya rolün fiziksel gerekliliklerine uymuyorsa, en iyi seçim olmayabilir.

Oyuncuları belirli roller için seçmenin yanı sıra, kast direktörleri bir yapımın genel kadrosunu şekillendirmede de önemli bir rol oynar. Bir karar verirken, aşağıdakiler de dahil olmak üzere çeşitli faktörleri dikkate almak çok önemlidir:

- Kimya: Bazı durumlarda, karakter ilişkileri bireysel performanslar kadar anlamlıdır. Oyuncu yönetmenleri, ekranda doğal bir kimyaya sahip oyuncular arayacak.

- çeşitlilik:Temsil, eğlence endüstrisinde giderek daha önemli hale geliyor ve kast direktörleri genellikle gerçek dünyayı yansıtan çeşitli bir oyuncu kadrosu yaratmaya çalışıyor.

- Marka tanıma: Bazı durumlarda, tanınmış bir aktörün seçilmesi bir proje için heyecan yaratabilir. Bağımsız filmler veya daha küçük yapımlar için dikkat çekmek çok önemli olabilir. Yardımımızın işe yaradığı yer burasıdır.

Sıkma

Ekstrüzyon, belirli bir şekil veya profil oluşturmak için bir malzemeyi bir kalıptan iterek şekillendirmeyi içeren bir üretim sürecidir. Üreticiler genellikle bu işlemi borular, tüpler ve kaplama gibi plastik ve metal ürünler yapmak için kullanırlar. Burada ekstrüzyonu, nasıl çalıştığını ve uygulamalarını tartışacağız.

Ekstrüzyon Nasıl Çalışır?

Ekstrüzyon, bir ekstrüder kullanarak malzemeyi bir kalıbın içinden iterek çalışır. Ekstrüder bir hazne, bir vida ve bir ısıtma elemanından oluşur. Operatör, ham maddeyi besleme hunisine besler, ardından helezona taşır. Vida dönerek malzemeyi eritilip karıştırıldığı ısıtma elemanının içinden iter. Makine, erimiş malzemeyi, istenen şekli veya profili aldığı kalıptan geçirir. Ekstrüde edilen malzeme daha sonra soğutulur ve istenen uzunlukta kesilir.

Ekstrüzyon Uygulamaları

Ekstrüzyon, aşağıdakiler dahil olmak üzere çeşitli endüstrilerde birçok uygulamaya sahiptir:

- İnşaat: Ekstrüzyon, inşaat endüstrisinde plastik ve metal borular, tüpler ve kaplama oluşturmak için kullanılır.

- Ambalaj:Ekstrüzyon, ambalaj endüstrisinde, ürünleri sarmak için plastik film ve tabaka oluşturmak için kullanılır.

- Otomotiv:Ekstrüzyon, otomotiv endüstrisinde, otomobiller için trim ve fitilleme gibi plastik ve metal bileşenler oluşturmak için kullanılır.

- Yiyecek ve içecek: Ekstrüzyon, yiyecek ve içecek endüstrisinde, yiyecek ve içeceklerin depolanması ve taşınması için plastik ve metal kaplar oluşturmak için kullanılır.

Ekstrüzyonun Avantajları

Ekstrüzyon, aşağıdakiler de dahil olmak üzere diğer üretim süreçlerine göre birçok avantaj sunar:

- Uygun maliyetli: Ekstrüzyon, minimum atıkla yüksek hacimli üretime izin veren uygun maliyetli bir üretim yöntemidir.

- Çok yönlü:Üreticiler, çok çeşitli şekiller ve profiller oluşturmak için ekstrüzyonu kullanabilir, bu da onu evrensel bir üretim süreci haline getirir.

- Tutarlılık: Ekstrüzyon, her ürünün aynı olmasını sağlayarak tutarlı sonuçlar üretir.

- hız: Ekstrüzyon, kısa sürede yüksek hacimli üretime izin veren hızlı bir işlemdir.

- Kalite: Ekstrüzyon, pürüzsüz yüzeyli yüksek kaliteli ürünler üretir.

Lazer Kesim

Lazer kesim, malzemeleri çeşitli şekil ve boyutlarda kesmek için lazer ışını kullanan popüler bir üretim sürecidir. Hassasiyet, hız ve çok yönlülük gibi geleneksel kesme yöntemlerine göre birçok avantaj sunar. Bu blog gönderisinde lazer kesim, nasıl çalıştığı ve bazı uygulamaları ele alınacaktır.

Lazer Kesim Nedir?

Lazer kesim, malzemeleri çeşitli şekil ve boyutlarda kesmek için bir lazer ışını kullanan bir üretim sürecidir. Metal, ahşap, plastik ve kumaş gibi farklı malzemeleri kesmek için popüler bir yöntemdir. Operatörler, hassas şekilleri ve desenleri minimum atıkla kesmek için lazer ışınını kontrol edebilir.

Lazer Kesim Nasıl Çalışır?

Lazer kesim, yüksek güçlü bir lazer ışınını kesilen malzemeye yönlendirerek çalışır. Bir lazer rezonatörü, lazer ışınını üretir, ardından aynalar ve mercekler aracılığıyla malzemeye odaklanır. Odaklanmış lazer ışını kumaşı eritir, yakar veya buharlaştırarak temiz ve hassas bir kesim oluşturur.

Lazer Kesim Uygulamaları

Lazer kesim, aşağıdakiler de dahil olmak üzere çeşitli endüstrilerde birçok uygulamaya sahiptir:

- imalat:İmalat endüstrisi, farklı malzemeleri kesmek ve şekillendirmek için lazer kesimini yoğun bir şekilde kullanır. Aktif sesi yazmayı düşünün. Geleneksel kesme yöntemleri kullanılarak elde edilmesi zor veya imkansız olan karmaşık şekiller ve desenler oluşturmak için faydalıdır.

- Mimari: Mimari endüstrisinde dekoratif paneller, ekranlar ve diğer tasarım öğeleri oluşturmak için lazer kesim kullanılır.

- Takı:Mücevher endüstrisinde değerli metaller üzerinde karmaşık tasarımlar oluşturmak için lazer kesim kullanılır.

- Otomotiv: Otomotiv endüstrisi, metal bileşenleri kesmek ve şekillendirmek için lazer kesim kullanır.

- Elektronik:Elektronik endüstrisi, devre kartlarını ve diğer özellikleri kesmek ve şekillendirmek için lazer kesim kullanır.

Lazer Kesimin Avantajları

Lazer kesim, aşağıdakiler de dahil olmak üzere geleneksel kesim yöntemlerine göre birçok avantaj sunar:

- Hassas:Lazer kesim, minimum atıkla hassas kesimler üreterek malzemelerin daha verimli kullanılmasına olanak tanır.

- hız: Lazer kesim, geleneksel kesim yöntemlerinden daha hızlıdır ve daha kısa üretim süreleri sağlar.

- Çok yönlülük:Lazer kesim, metal, ahşap, plastik ve kumaş dahil olmak üzere çok çeşitli malzemeleri kesebilir.

- Tutarlılık: Lazer kesim, her kesimin aynı olmasını sağlayarak tutarlı sonuçlar verir.

- Otomasyon: Lazer kesim, minimum insan müdahalesi ile yüksek hacimli üretime izin verecek şekilde otomatikleştirilebilir.

Doğru Düşük Hacimli Üretim Hizmet Sağlayıcısını Seçmek

Düşük hacimli üretim, ürününüzü pazara sunmanın önemli bir parçasıdır. Büyük ölçekli üretime geçmeden önce pazarı test etmek ve gerekli değişiklikleri yapmak için ürününüzden küçük miktarlarda üretmenizi sağlar. Doğru düşük hacimli üretim hizmeti sağlayıcısını seçmek, ürününüzün başarısı için çok önemlidir. Bu blog gönderisinde, doğru düşük hacimli üretim hizmeti sağlayıcısını seçmenin önemini ve doğru seçimi yapmak için bazı ipuçlarını tartışacağız.

Doğru Düşük Hacimli İmalat Hizmet Sağlayıcısını Seçmek Neden Önemli?

Doğru düşük hacimli üretim hizmeti sağlayıcısını seçmek birkaç nedenden dolayı önemlidir:

- Kalite kontrol: Doğru servis sağlayıcı, ürününüzün standartlarınızı karşılamasını sağlayacaktır.

- Zamanında teslimat: Güvenilir bir servis sağlayıcı seçmek, ürününüzün uygun olduğundan emin olmanıza yardımcı olabilir.

- Maliyet yönetimi: Saygın bir hizmet sağlayıcı, giderleri azaltmanın yollarını belirleyerek maliyetleri yönetmenize yardımcı olabilir.

- yenilik:Sektörünüzde deneyimli bir hizmet sağlayıcı seçmek, yenilik ve ürün geliştirme için yeni fırsatları belirlemenize yardımcı olabilir.

Doğru Düşük Hacimli Üretim Hizmet Sağlayıcısını Seçmek İçin İpuçları

- İhtiyaçlarınızı belirleyin: Düşük hacimli bir üretim hizmeti sağlayıcısı seçmeden önce ihtiyaçlarınızı belirlemeniz çok önemlidir. Başarılı bir ürün lansmanı sağlamak için ürününüzün özelliklerini, hedef pazarını ve teslimat zaman çizelgesini net bir şekilde tanımlamanız önemlidir.

- Potansiyel hizmet sağlayıcıları araştırınçevrimiçi ve incelemelerini ve derecelendirmelerini kontrol edin. Tavsiyeler için sektörünüzdeki diğer işletmelere de ulaşabilirsiniz.

- Deneyim ve uzmanlığı değerlendirin:Sektörünüzde deneyime ve ürettiğiniz üründe uzmanlığa sahip bir hizmet sağlayıcı seçin. Aldığınız ürünün beklentilerinizi karşılaması için ihtiyaçlarınızı net bir şekilde iletmeniz çok önemlidir.

- Konumu göz önünde bulundurun:İşletmenize yakın bir hizmet sağlayıcı seçmek, nakliye maliyetlerini düşürmenize ve zamanında teslimat yapmanıza yardımcı olabilir.

- Maliyeti değerlendirin:Kararınızdaki tek faktör maliyet olmamalı, ancak farklı hizmet sağlayıcılarla çalışmanın maliyetini değerlendirmek önemlidir. Teklifleri karşılaştırın ve kalite gereksinimlerinizi karşılamaya devam ederken rekabetçi bir fiyatlandırma sağlayıcısı seçin.

- Lütfen bir numune isteyin: Bir hizmet sağlayıcı seçmeden önce, çalışmalarından bir örnek isteyin. Çalışmalarının kalitesini değerlendirmek, projeniz için uygun bir aday olup olmadıklarını belirlemenize yardımcı olabilir.

- İhtiyaçlarınızı iletin:Hizmet sağlayıcınızla başarılı bir şekilde ortaklık kurmak için iletişim çok önemlidir. Beklentileriniz konusunda net olun ve tüm değişiklikleri veya sorunları üretim süreci boyunca iletin.

Üretici ile İletişim ve İşbirliği

Üretici ile iletişim ve işbirliği, ürününüzü başarılı bir şekilde pazara sunmanın çok önemli yönleridir. Üreticinizle açık ve üretken bir ilişki kurmak, ürününüzün beklentilerinizi karşılamasını ve zamanında ve bütçe dahilinde teslim edilmesini sağlamak için çok önemlidir. Bu blog yazısı, üretici ile iletişim ve işbirliğinin önemini ve başarılı bir ortaklık kurmak için bazı ipuçlarını tartışacaktır.

Üretici ile İletişim ve İşbirliği Neden Önemli?

Üretici ile iletişim ve işbirliği birkaç nedenden dolayı önemlidir:

- Kalite kontrol:Üretici ile etkili iletişim ve işbirliği, ürününüzün kalitesinin beklentilerinizi karşılamasını sağlamaya yardımcı olabilir.

- Zamanında teslimat:Net iletişim hatları oluşturmak, ürününüzün zamanında teslim edilmesini sağlamanıza yardımcı olabilir.

- Maliyet yönetimi:Üretici ile işbirliği, giderleri azaltmanın yollarını belirleyerek maliyetleri yönetmenize yardımcı olabilir.

- yenilik:Üretici ile işbirliği, yeni yenilik ve ürün geliştirme fırsatlarını belirlemenize yardımcı olabilir.

Üretici ile Başarılı Bir Ortaklık Kurmanın İpuçları

- Net beklentiler oluşturun:En başından ürününüz için net beklentiler oluşturmak çok önemlidir. Başarılı bir ürün teslimatı sağlamak için ürününüzün özelliklerini, hedef pazarını ve teslimat zaman çizelgesini belirlemek gereklidir.

- Açık iletişim hatlarını koruyun:Üretici ile düzenli iletişim, yanlış anlamaların önlenmesine yardımcı olabilir ve projenin planlandığı gibi ilerlemesini sağlayabilir. Sık sık check-in'ler planlamak ve ilerlemeyle ilgili güncellemeleri paylaşmak, herkesi aynı sayfada tutmak için çok önemlidir.

- İşbirlikçi bir ortamı teşvik edin: Üretici ile işbirliği, başarılı bir ortaklık geliştirmek için çok önemlidir. Yeni kavramlara ve çözümlere açık olmalı ve ürünü geliştirmeye yönelik yöntemler bulmak için işbirliği yapmalıyız.

- Beklentileri yönetin: Üretim süreci boyunca beklentileri yönetmek çok önemlidir. Ortaya çıkabilecek olası aksaklıklar veya sorunlar konusunda açık ve dürüst olmaya kararlıyız ve etkilerini azaltmak için çözümler bulmaya çalışacağız.

- Kalite kontrol kontrollerini gerçekleştirin:Üretim süreci boyunca düzenli kalite kontrol kontrolleri, sorunların erkenden tespit edilmesine yardımcı olabilir ve bunların hat boyunca daha önemli sorunlara dönüşmesini önleyebilir.

Fikri Mülkiyet Koruması

Fikri mülkiyet (IP), yasalarca korunan icatlar, tasarımlar ve sanat eserleri gibi zihnin yaratımlarını ifade eder. IP koruması, işletmelerin ve bireylerin fikirlerini korumaları ve başkalarının bunları izinsiz kullanmasını önlemeleri için gereklidir. Bu blog yazısı, fikri mülkiyet korumasının önemini ve IP'nizi korumanın bazı yollarını tartışacaktır.

Fikri Mülkiyet Koruması Neden Önemlidir?

IP koruması birkaç nedenden dolayı çok önemlidir:

- İşletmenizin rekabet avantajını korur: Fikri mülkiyet, şirketlere pazarda rekabet avantajı sağlar. Örneğin, yeni bir ürün için patentiniz varsa, başkalarının o ürünü üretmesini veya satmasını engelleyerek işinize rekabet avantajı sağlayabilirsiniz.

- Gelir elde etmenize yardımcı olur:IP koruması, fikri mülkiyetinizi başkalarına lisanslamanıza ve telif ücretlerinden gelir elde etmenize olanak tanır.

- Yeniliği teşvik eder: benfikri mülkiyet koruması, mucitleri ve yaratıcıları yeni fikirler ve ürünler geliştirmeye teşvik ederek yeniliği teşvik eder.

Fikri Mülkiyetinizi Korumanın Yolları

- Kapsamlı bir arama yapın:Herhangi bir fikri mülkiyet koruması başvurusunda bulunmadan önce, fikrinizin benzersiz olduğundan ve başkalarının haklarını ihlal etmediğinden emin olmak için kapsamlı bir araştırma yapmanız çok önemlidir. Orijinalliği sağlamak için, halihazırda var olabilecek önceki patentlerin, ticari markaların veya telif haklarının araştırılması gereklidir.

- Patentler, ticari markalar ve telif hakları için dosya: Buluşunuza veya yaratıcı çalışmanıza bağlı olarak patent, ticari marka veya telif hakkı başvurusunda bulunmanız gerekebilir. Patent tasarımı korur, ticari marka markayı korur ve telif hakkı yaratıcı çalışmaları korur. Bu koruma biçimleri için başvuruda bulunmak, başkalarının fikirlerinizi kullanmasını veya kopyalamasını önlemeye yardımcı olabilir.

- Gizlilik sözleşmelerini (NDA'lar) kullanın:NDA, IP'nizi başkalarıyla paylaşırken korumaya yardımcı olabilecek yasal bir sözleşmedir. Taraflar arasında gizli bir ilişki kurar ve alıcının izniniz olmadan fikrinizi başkalarına ifşa etmesini engeller.

- İhlal için izleme: İhlal için izleme, fikri mülkiyetinizin yetkisiz kullanımı için piyasanın izlenmesini içerir. Fikri mülkiyetinizi korumak için düzenli çevrimiçi aramalar yapmak çok önemlidir. Buluşlarınızı veya yaratıcı çalışmalarınızı korumanın bir yolu, fikri mülkiyetinizi ihlal eden herhangi bir ürün için yetkisiz kopyaları aramak ve ticari fuarları izlemektir.

- Haklarınızı uygulayın:Birinin fikri mülkiyetinizi izniniz olmadan kullandığını fark ederseniz, harekete geçmeniz çok önemlidir. İhlalin önlenmesi için yasal yollara başvurmak veya ihtarname göndermek düşünülebilir.

Üretim Sürecinin Sonlandırılması ve Ürünlerinizin Teslim Alınması

Bir ürünü pazara sunarken, üretim sürecini sonlandırmak ve bitmiş ürünü teslim almak heyecan verici ve çok önemli bir adımdır. Şimdi sıkı çalışmanızın ve titiz planlamanızın sonuçlarını görme zamanı. Ancak, her şeyin yolunda gitmesini ve ürününüzün beklendiği gibi ulaşmasını sağlamak için hatırlanması gereken bazı önemli hususlar vardır.

Üretim sürecini tamamlamak ve ürünlerinizi teslim almak için bazı ipuçları:

- Üretimi tamamlamadan önce her şeyi tekrar kontrol edin:Seri üretim için yeşil ışık yakmadan önce her şeyin yolunda olduğundan emin olmak çok önemlidir. Doğruluk ve güvenilirlikten emin olmak için tasarımı, malzemeleri ve üretim sürecini baştan sona gözden geçirmek gerekir. Gösteri sırasında bulunan herhangi bir sorunun düzeltilmesi pahalı olabilir, bu nedenle olası sorunların önceden ele alınması çok önemlidir.

- Üreticinizle yakın iletişimde kalın: Üreticinizle açık teması sürdürmek, her şeyin sorunsuz çalışmasını sağlamak için çok önemlidir. Sık güncellemeler sağlayarak, sorularınızı yanıtlayarak ve sahip olabileceğiniz endişeleri derhal gidererek sizi bilgilendirmeye kararlıyım. İyi iletişim, üretim sürecinin sorunsuz olmasını sağlamaya yardımcı olabilir.

- Zaman çizelgelerinde esnek olun: Üretim zaman çizelgeleri bazen değişebilir, bu nedenle teslim tarihleri konusunda esnek olmak çok önemlidir. Kaliteli bir ürünü beklenenden birkaç gün sonra teslim almak, kusurlu bir ürünü zamanında teslim almaktan daha iyidir. Beklenmeyen gecikmeler için acil durum planlarınız olduğundan emin olun.

- Ürün testi için düzenleme yapın:Ürünlerinizi göndermeden önce, ürün testi ayarlamak iyi bir fikirdir. Ele aldığımız alanlardan biri kalite kontrol, performans ve güvenlik testleridir. Test, ürününüzün gerekli tüm standartları ve düzenlemeleri karşıladığından emin olmanıza yardımcı olabilir.

- Güvenilir bir nakliye yöntemi seçin:Ürünlerinizi gönderirken, güvenilir ve güvenilir bir nakliye yöntemi seçmek çok önemlidir. Sorunsuz bir nakliye süreci sağlamak için güvenilir bir nakliye şirketi seçmek, uygun ambalaj kullanmak ve yeterli sigortayı güvence altına almak çok önemlidir.

Sonuç

Düşük hacimli üretim hizmetleri, küçük işletmelere yüksek maliyetlere maruz kalmadan az miktarda ürün üretmeleri için uygun maliyetli bir çözüm sunar. Bu hizmetler, hızlı geri dönüş süreleri, esnek üretim süreçleri, yüksek kaliteli son ürünler ve çeşitli malzeme ve teknikler sağlar. Küçük işletmeler, doğru düşük hacimli üretim hizmet sağlayıcısını seçerek ve onlarla etkili bir şekilde iletişim kurarak, sektörlerinde rekabet gücünü korurken ürünlerini başarılı bir şekilde pazara sunabilir.