Plastik Enjeksiyonda Yeni Gelişmeler

Bir üretim tekniği olarak plastik enjeksiyon kalıplama, onlarca yıldır kullanılmaktadır. Bununla birlikte, yeni plastik enjeksiyon trendleri, bu yöntemi ileriye taşımakta ve onu tercih eden şirketlere yeni ve benzeri görülmemiş avantajlar getirmektedir.

Önümüzdeki yıllar için yeni plastik enjeksiyon trendlerinin neler olduğunu ve şirketinizin bunları uygulamaktan nasıl fayda sağlayabileceğini öğrenin.

Plastik enjeksiyon kalıplama nasıl gelişti?

Plastikler 1850'lerden beri varken, 1870'lere kadar daha esnek plastik türleri icat edilmedi. Sonuç olarak, enjeksiyon kalıplama süreçleri geliştirildi. O zamandan beri, bir dizi ilerleme, plastik enjeksiyon kalıplamadaki olasılıkları daha da ileriye taşıdı:

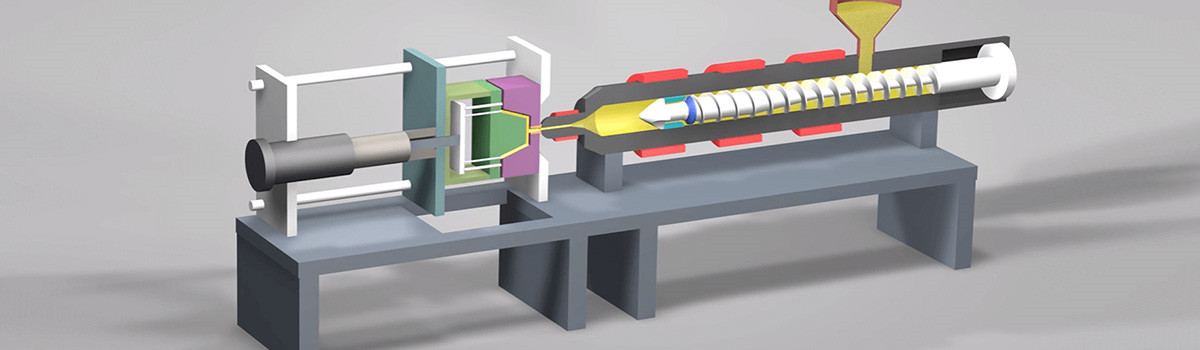

Vidalı enjeksiyon kalıplama makinelerinin icadı, enjeksiyon hızının daha kolay kontrol edilmesi ve böylece nihai ürünün daha yüksek bir kalite sunması anlamına geliyordu. Bu süreç aynı zamanda karışık malzemelerin kullanımına izin vererek renkli ve geri dönüştürülmüş plastiklerin kullanılmasına kapı araladı.

Gaz destekli vidalama makineleri de daha karmaşık, daha esnek ve daha güçlü ürünlerin oluşturulmasına olanak sağlamıştır. Bu yöntem aynı zamanda üretim süresi, atık ve ürünün ağırlığı en aza indirildiği için ekonomik maliyetlerin de düşmesi anlamına geliyordu.

Bilgisayar destekli imalat sayesinde artık daha karmaşık kalıplar var, tasarımcılar artık daha karmaşık şekiller üretebiliyorlar (birden fazla bölüme sahip olabilirler veya daha ayrıntılı ve hassas olabilirler).

Gaz destekli enjeksiyon kalıplama

Bu enjeksiyon kalıplama biçiminde, tipik erimiş plastik enjeksiyon, kalıba basınçlı gaz enjeksiyonu ile desteklenir - bu işlem için yaygın olarak nitrojen kullanılır. Gaz, plastiği kalıbın uçlarına doğru iten bir kabarcık oluşturur; böylece balon genişledikçe farklı bölümler dolar. Plastik endüstrisinde kullanılan ve polimeri dökerken gazın enjekte edildiği konuma göre farklılaşan çeşitli kalıplama biçimleri vardır.

Daha spesifik olarak, gaz, makinedeki bir nozül yoluyla veya sabit bir basınç veya hacim altında doğrudan kalıbın boşluğuna enjekte edilebilir. Bu yöntemlerden bazıları patentlerle korunmaktadır; bu nedenle, bunları kullanmak için uygun lisans anlaşmaları yapılmalıdır.

Köpük Enjeksiyon Kalıplama

Bu teknik, yapısal parçalarda yüksek direnç ve sağlamlık elde etmenin etkili ve uygun fiyatlı bir yolunu sunar. Bu avantaja ek olarak, yapısal köpük parçalar üstün bir termal izolasyona, daha büyük bir kimyasal dirence ve geliştirilmiş elektrik ve akustik özelliklere sahiptir. Bu kısımlar, iki tabaka arasında bir köpük çekirdek içerir; bu çekirdek, reçine içinde inert bir gazın çözülmesi ve kalıbın boşluğuna gaz-plastik solüsyonu enjekte edildiğinde genişlemesine izin verilmesiyle elde edilir. Köpük enjeksiyon kalıplama ile üretilen parçaları nerede bulabiliriz? Bu işlem araç panellerinde parça ağırlığını azaltmak için alternatif olarak kullanılmaktadır.

İnce Duvarlı Enjeksiyon Kalıplama

Bu durumda ana teknolojik yenilik, nihai sonuçla ilgilidir: çok ince duvarlı bir bölüm.

Bu sürecin en büyük zorluğu, duvarın “ince duvar” olarak kabul edilmesi için ne kadar geniş olması gerektiğine karar vermektir. Genel bir kural olarak, yarım milimetrenin (bir inçin 1/50'si) altında genişliğe sahip bileşen parçaları üretildiğinde, bunların ince cidarlı olduğu kabul edilir.

Duvar genişliğinin azaltılmasıyla ilgili faydalar günümüzde oldukça takdir edilmekte ve aranmaktadır.

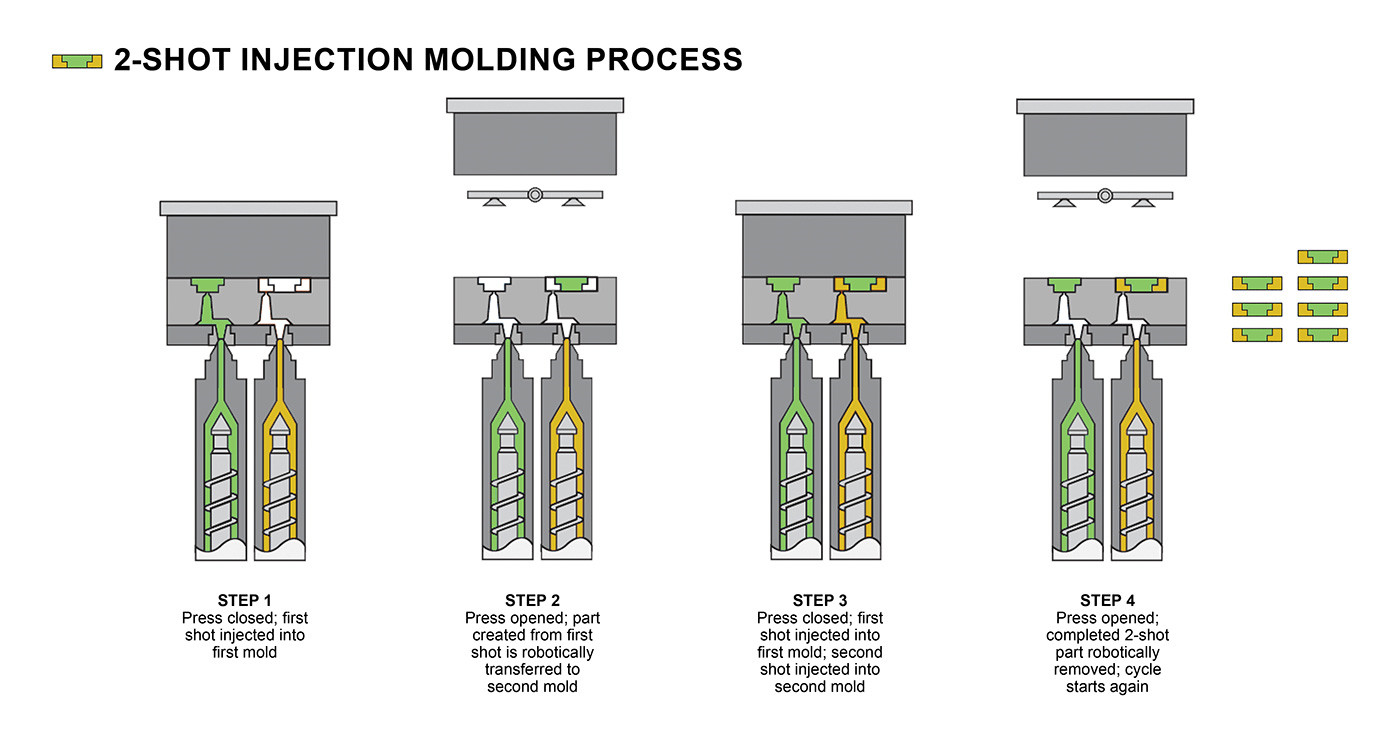

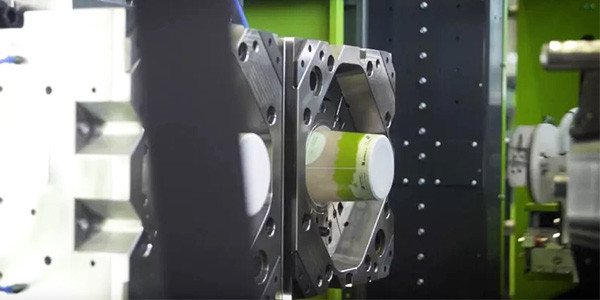

Çok Bileşenli Enjeksiyon Kalıplama

Bu proje, genellikle plastik veya metalik bir bileşen olan bir temel malzeme (substrat) üzerine sert veya yumuşak bir polimerin üst kalıplanmasını içerdiğinden enjeksiyonla üst kalıplama veya aşırı enjeksiyon olarak da bilinir.

Genel olarak, bu teknoloji, farklı renk, doku ve şekillerde iki, üç veya daha fazla malzemenin kombinasyonuna izin veren, aynı kalıp içinde ve tek bir işlemin parçası olarak birden fazla bileşen veya malzemenin enjeksiyonu olarak tanımlanabilir.

Çok malzemeli enjeksiyon kalıplamanın faydaları nelerdir?

Çok malzemeli enjeksiyon kalıplama, çeşitli plastik türlerinden oluşturulabilecek karmaşık parçaların üretilmesini sağlar. Bu plastik enjeksiyon işleminin en büyük avantajı mekanik, termal ve kimyasal direnci yüksek parçalar elde edilebilmesidir.

Gelecek yıl için plastik enjeksiyon kalıplama trendleri

Plastik enjeksiyon kalıplama sürdürülebilirliği

Plastik enjeksiyon kalıplama endüstrisi, özellikle plastik endüstrisinin giderek daha fazla izlendiği ve düzenlendiği bir dönemde, yeni sürdürülebilirlik değerlerine ve düzenlemelerine hızla uyum sağlıyor. Bu nedenle, yeni plastik enjeksiyon trendleri şu noktalara işaret etmektedir:

Aynı zamanda güvenli ve çevreye zararsız olan %100 geri dönüştürülebilir plastik malzemelerin kullanımı.

Üretim sırasında karbon ayak izini azaltmak için alternatifler aramak. Bu, yenilenebilir enerji kaynaklarının uygulanmasını ve üretim süreçleri sırasında enerji kayıplarını en aza indirmeye yönelik çalışmaları içerebilir.

Aynı zamanda şirketler, sürdürülebilir modellere geçişin ürünlerin mekanik ve fiziksel özellikleri de dahil olmak üzere ürün kalitesinden taviz vermediğini garanti etmelidir.

Hafif malzemeler için artan talep

Hafif malzemeler genellikle daha az ekonomik maliyet (nakliye ile ilgili olanlar gibi) ve ayrıca daha az enerji maliyeti (örneğin, otomotiv parçalarında) anlamına gelir. Tıbbi cihazlardaki hafif malzemeler de hastaların sonuçlarını iyileştirebilir.

Plastik enjeksiyon kalıplama özel çözümler

Plastik enjeksiyon kalıplamada daha uygun maliyetli seçeneklerin araştırılması, aynı zamanda özel çözümlere öncelik verilmesine yol açtı, çünkü giderek daha fazla şirket, teknik parçaları kendi özel ihtiyaçlarına uyacak şekilde özel olarak üretildiğinde yatırım getirisinin arttığını fark ediyor.

Plastik enjeksiyon otomasyonu ve yeni teknolojiler

Farklı otomasyon yazılımı seçeneklerinin yanı sıra yapay zeka, Makine Öğrenimi ve gelişmiş analitiğin tanıtılması, plastik enjeksiyon kalıplamanın olanaklarını daha da ileriye taşıyor.

Bu teknolojiler, ekipmanda kesinti ve arıza sürelerinin en aza indirilmesine, tahmine dayalı bakım programlarının geliştirilmesine ve daha hızlı üretim döngülerine izin verir. Aynı zamanda, yeni yazılım, şirketlerin tasarım sürecinde enjeksiyon kalıplama döngülerini simüle etmesine ve düzensiz dolgu modelleri gibi sorunları test etmesine olanak tanıyor. Bu, üretim sürecine geçmeden önce sorunların düzeltilmesi anlamına gelir, böylece zamandan ve paradan tasarruf edilir.