Plastikozko Injekzio Moldeatzean Garapen berriak

Plastikozko injekzio-moldeaketa fabrikazio-teknika gisa hamarkada luzea izan da. Hala ere, injekzio-moldaketa-joera berriek metodo hau aurrera eramaten ari dira, abantaila berriak eta aurrekaririk gabekoak ekarriz horren alde egiten duten enpresei.

Ezagutu zeintzuk diren datozen urteetarako injekzio-moldeaketa-joera berriak eta nola onura ditzakeen zure enpresak aplikatzeak.

Nola eboluzionatu du plastikozko injekzio moldeak?

1850eko hamarkadatik plastikoak egon badira ere, 1870eko hamarkadara arte ez ziren plastiko mota malguagoak asmatu. Ondorioz, injekzio-moldeaketa prozesuak garatu ziren. Harrezkero, hainbat aurrerapenek plastikozko injekzio-moldaketaren aukerak gehiago bultzatu dituzte:

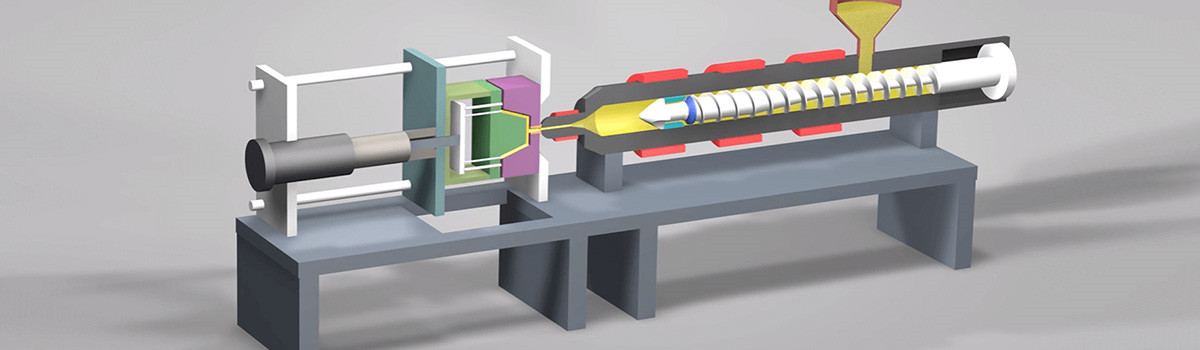

Torlojuzko injekzio-makinen asmakuntzari esker, injekzio-abiadura errazago kontrolatzen zen, azken produktuak ere kalitate handiagoa aurkez zezan. Prozesu honek material mistoak erabiltzea ere ahalbidetu zuen, koloretako eta birziklatutako plastikoak erabiltzeko ateak irekiz.

Gasarekin lagundutako torloju-makinek produktu konplexuagoak, malguagoak eta sendoagoak sortzea ahalbidetu dute. Metodo honek kostu ekonomikoak ere jaitsi egin zituen, ekoizpen denbora, hondakinak eta produktuaren pisua gutxitu baitira.

Molde konplexuagoak daude orain ordenagailuz lagundutako fabrikazioari esker, orain diseinatzaileek forma konplikatuagoak sor ditzakete (atal anitz izan ditzakete edo zehatzagoak eta zehatzagoak izan).

Gas bidezko injekzio-moldeaketa

Injekzio molde honetan, urtutako plastikozko injekzio tipikoa presiozko gasa moldean injektatzen laguntzen du - prozesu honetarako nitrogenoa erabiltzen da normalean. Gasak burbuila bat sortzen du, plastikoa moldearen muturretara bultzatzen duena; horrela, burbuila hedatu ahala, atal desberdinak betetzen dira. Plastikoen industrian erabiltzen diren moldeak hainbat molde daude, polimeroa igortzean gasa injektatzen den posizioaren arabera bereizten direnak.

Zehatzago esanda, gasa makinaren tobera baten bidez injektatu daiteke, edo zuzenean moldearen barrunbean presio edo bolumen etengabean. Metodo horietako batzuk patenteek babestuta daude; hortaz, horiek erabiltzeko lizentzia-hitzarmen egokiak egin behar dira.

Apar-injekzioa moldatzea

Teknika honek modu eraginkor eta merkean eskaintzen du egiturazko piezen erresistentzia eta zurruntasun handia lortzeko. Abantaila horretaz gain, egitura-apar piezak isolamendu termiko handiagoa dute, erresistentzia kimiko handiagoa eta ezaugarri elektriko eta akustiko hobeak dituzte. Zati hauek bi geruzen arteko apar-nukleo bat dakar; nukleo hori erretxinan gas geldo bat disolbatuz eta moldearen barrunbean gas-plastikozko disoluzioa injektatzen denean zabaltzen utziz lortzen da. Non aurki ditzakegu apar-injekzio bidez egindako piezak? Prozesu hau ibilgailuen paneletan erabiltzen da piezaren pisua murrizteko alternatiba gisa.

Horma meheko injekzio moldaketa

Kasu honetan berrikuntza teknologiko nagusia azken emaitzarekin lotuta dago: horma oso meheak dituen sekzioa.

Prozesu honen zailtasun nagusia hormak "horma mehe"tzat hartu behar duen zabalera erabakitzea da. Arau orokor gisa, milimetro erditik beherako (hazbeteko 1/50en) zabalera duten osagai-zatiak fabrikatzen direnean, horma mehetzat hartzen dira.

Hormaren zabalera murriztearekin lotutako onurak oso estimatuak eta bilatzen dira gaur egun.

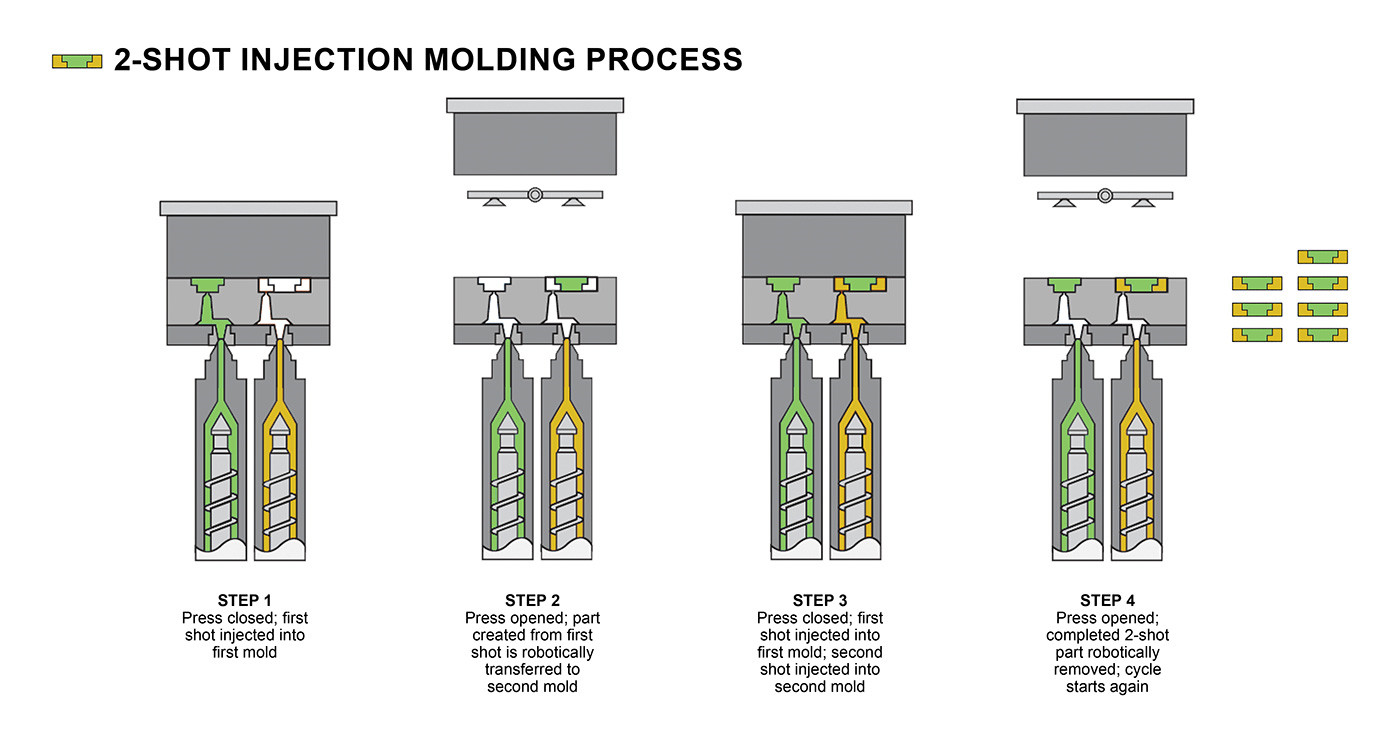

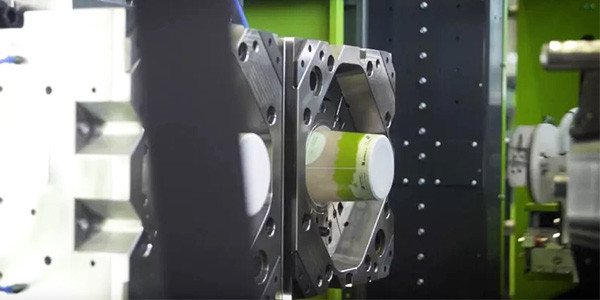

Osagai anitzeko injekzio moldaketa

Injekzio gainmoldaketa edo gaininjekzioa izenez ere ezagutzen da, proiektu honek polimero gogor edo bigun bat oinarrizko material baten gainean (substratua) gainmoldeatzen baita, oro har osagai plastiko edo metalikoa den.

Orokorrean, teknologia hau molde berean eta prozesu bakar baten barruan osagai edo material bat baino gehiagoren injekzio gisa defini daiteke, kolore, ehundura eta forma ezberdineko bi, hiru edo material gehiago konbinatzea ahalbidetuz.

Zeintzuk dira material anitzeko injekzio moldeatzearen onurak?

Material anitzeko injekzio bidezko moldeatzeak hainbat plastiko motak sor ditzaketen pieza konplexuak fabrikatzeko aukera ematen du. Plastikozko injekzio prozesu honen abantaila nagusia erresistentzia mekaniko, termiko eta kimiko handiko piezak lor daitezkeela da.

Plastikozko injekzio-moldaketaren joerak hurrengo urterako

Plastikozko injekzio-moldeaketa jasangarritasuna

Plastikozko injekzioaren industria azkar egokitzen ari da iraunkortasun-balio eta araudi berrietara, batez ere plastikoaren industria gero eta kontrolatu eta arautzen ari den garaian. Hortaz, injekzio-moldeaketa-joera berriek honako hauek dira:

%100 birziklagarriak diren plastikozko materialak erabiltzea, seguruak eta ingurumenarekiko neutroak.

Fabrikazio garaian karbono-aztarna murrizteko alternatibak aztertzea. Hori izan daiteke energia-iturri berriztagarriak aplikatzea eta fabrikazio-prozesuetan energia-galerak minimizatzeko lan egitea

Aldi berean, enpresek bermatu behar dute eredu jasangarrietara jotzeak produktuen kalitateari kalterik egingo ez diola, produktuen propietate mekaniko eta fisikoak barne.

Material arinen eskaera handitu da

Material arinak askotan kostu ekonomiko txikiagoak eragiten ditu (garraioan parte hartzen dutenak, esaterako), baita energia kostu txikiagoak ere (adibidez, automobilgintzako piezetan). Gailu medikoetako material arinek ere pazienteen emaitzak hobetu ditzakete.

Plastikozko injekzioa moldatzeko soluzio pertsonalizatuak

Plastikozko injekzio-moldean aukera errentagarriagoak bilatzeari esker, konponbide pertsonalizatuak lehenestea ere ekarri du, gero eta enpresa gehiagok konturatzen baitira beren ROI-a handitzen dela beren pieza teknikoak beren behar zehatzetara egokitzeko neurrira egiten direnean.

Plastikozko injekzio-moldeaketa automatizazioa eta teknologia berriak

Automatizazio software aukera ezberdinek, baita AI, Machine Learning eta analisi aurreratuak sartzeak plastikozko injekzio-moldaketaren aukerak gehiago bultzatzen ari dira.

Teknologia hauek ekipoetan geldialdi-denbora eta disfuntzioa gutxitzea ahalbidetzen dute, mantentze-lan prediktiboak garatzen dituzte eta ekoizpen-ziklo azkarragoak garatzen dituzte. Aldi berean, software berriak enpresei diseinu-prozesuan injekzio-moldeaketa-zikloak simulatzeko aukera ematen die, betetze-eredu irregularrak bezalako arazoak probatuz. Horrek ekoizpen-prozesura pasatu aurretik arazoak zuzentzen ditu, eta horrela denbora eta dirua aurreztuko dira.