Low Volume Injection Molding - Low Volume Manufacturing Service

Hoe kinne jo ynjeksjefoarmjen mei leech folume brûke (tsjinst foar produksje mei leech folume)

Brûk produksje op oanfraach om produksjekosten te ferminderjen en de volatiliteit fan fraach te ferminderjen

Oft jo in libbensreddend medysk apparaat of in heechfleanende drone ûntwerpe, ynvestearje $ 100,000 of mear - faaks folle mear - yn stielen ark mei hege folume is in ynherint finansjeel risiko dat komt mei in ferhuzing nei grutskalige produksje. It risiko kombinearjen is moannen fan idle tiid as jo wachtsje op jo stielen ark om klear te wêzen as jo dielûntwerp kinne iterearje of sels produkten produsearje dy't ynkomsten generearje. D'r is in bettere manier: produksje op oanfraach.

Wat is On-Demand Manufacturing (ynjeksjefoarmjen mei leech folume)?

By DJmolding is ús on-demand produksje-oanbod mei leech folume mei ynjeksjefoarmjen - dy't aluminium-ark brûkt - in rappe, kosten-effektive manier om hûnderttûzenen foarme dielen te produsearjen foar ein gebrûk.

Brûk dit proses as de primêre produksjemetoade foar jo produkten. Manufacturing on-demand is ek in poerbêste manier om te gean fan prototyping nei produksje mei leech folume foar getten dielen. DJmolding is eins in folsleine tsjinstferliener foar produksje. Runs mei leech folume kinne jo ek helpe om dielûntwerp te falidearjen en ynventarisoverhead te behearjen mei produksje fan dielen allinich as de fraach dictates. Dêrneist, sels as jo moatte úteinlik ferskowe yn massa produksje fan plestik dielen, kinne jo noch brûke ús kosten-effektive aluminium ark as in brêge foardat begean nei in kapitaal útjeften mei stielen ark. Uteinlik optimisearret dizze oanpak op oanfraach ek jo oanbodketen, wêrtroch it betterer wurdt yn it behearen fan volatiliteit fan fraach.

Rop krityske-to-kwaliteit funksjes út

As jo ús fabrikaazjeopsje op oanfraach brûke, kinne jo yn jo dielûntwerp de dimensjes oanjaan dy't it meast kritysk binne foar de funksje fan it diel. Troch dizze Critical-to-Quality (CTQ) funksjes op te roppen yn jo 3D CAD-model, kinne jo der wis fan wêze dat de bestelde dielen oerienkomme mei it model. Derneist, dat betsjut dat de folgjende kear as jo dizze dielen bestelle, wy dy krekte stappen kinne folgje om konsekwinte, werheljebere dielen te meitsjen dy't har oan jo CTQ-spesifikaasjes folgje.

Ynspeksjes binne wichtige stikken fan dit CTQ-proses. Dêrnjonken sil ús yngenieurteam foar applikaasjes jo model beoardielje en jo in ynspeksjeferklearring fan wurk (ISOW) e-postearje, wêrmei jo witte kinne as alle funksjes dy't jo rûn hawwe problemen mei tolerânsjes en foarmberens. Sadree't wy de ISOW stjoere, produsearje en ynspektearje wy jo bestelling.

Sadree't wy hawwe foltôge foarmjouwing proses ûntwikkeling, dy't soarget derfoar dat wy hawwe in konsekwint en repeatable proses te produsearje kwaliteit dielen, wy sille ynspektearje de earste trije shots út it ark, mei help fan in automatisearre Coordinate-measuring Machine (CMM), en jouwe jo mei in trije -diel First Article Inspection (FAI) rapport, en in Process Capability Report.

Krij fleksibiliteit fan supply chain fan DJmolding tsjinst foar spuitefoarmjen mei leech folume

Dizze dagen, wylst wy allegear trochgean mei it navigearjen fan in wrâldwide pandemy, binne oerwegingen foar leveringsketen kritysk. In oanpak fan produksje op oanfraach kin jo helpe om in flugger oanbodketen te meitsjen troch:

* Oanskaffen fan dielen op oanfraach sûnder minimale bestellingskwantiteit (MOQ)

* Ferleegje ynventarisaasjekosten en pakhúskosten mei sourcing on-demand

* Ferheegingen yn 'e fraachvolatiliteit beheare sûnder op efterbestelling te gean

* Beheining fan it risiko fan fertraging foar ynlânske en wrâldwide ferstjoering

* Minimalisearjen fan downtime en it ferminderjen fan it risiko fan stock-outs as grutskalige ark wurde reparearre

DJmolding's Low-Volume Production

Dit is in spesjalisearre tsjinst dy't dielen fan folsleine produksjekwaliteit biedt, mar yn voluminten meastal beheind ta 10,000 stikken of minder, ôfhinklik fan it brûkte proses. Us foarmjen mei leech folume, ek wol koarte runen neamd, wurde kontrolearre en kontroleare, sadat jo wis kinne wêze fan alle aspekten fan foarmûntwerp en -bouw. Dit soarte fan produksje is ideaal foar lytse en middelgrutte bedriuwen as lytse-batch manufacturing.

Produksje mei leech folume is in frij nij fjild yn 'e produksjesektor dat alles giet oer it útbesteegjen fan dielen, produkten en materialen oan tredden.

Dit lit jo bedriuw mear konsintrearje op it produksjeaspekt, wylst de lytsere bedriuwen it ûntwerp en branding fan 'e produkten behannelje. Dizze groeiende trend sil foarkommen wêze yn elke sektor, om't lytse bedriuwen har bedriuw sykje troch útbesteegje oan oare bedriuwen en kosten omleech te hâlden.

DJmolding's Small Volume Injection Molding

In protte minsken hearre de wurden "Sina" en "molding" yn deselde sin en se nimme it slimste oan. Se tinke oan goedkeape produkten fan lege kwaliteit dy't makke binne mei substandard produksjepraktiken dy't it libben fan arbeiders yn gefaar sette.

Mar dat is net altyd it gefal.

DJmolding út Sina hat in lange skiednis fan it produsearjen fan kwaliteitsguod foar eksport. Eins komme guon fan 'e bêst makke produkten yn' e wrâld út Sina! En as it giet om plestik ynjeksjefoarmjen, is Sina eins ien fan 'e meast ferfine lannen yn' e wrâld.

Ynjeksjefoarmjen is in populêre manier om plestik dielen en apparaten te meitsjen. DJmolding is in goede fabrikant te krijen lege folume ynjeksje mallen makke omdat de kosten fan arbeid is folle minder as yn 'e Feriene Steaten of Europa. DJmolding hat minimale oarder hoemannichten (MOQs) fan mar 1,000 stikken en lead tiden sa koart as 3-4 wiken. Dit kin ekstreem nuttich wêze foar lytse bedriuwen dy't wolle begjinne mei har eigen produktline, mar net in soad jild wolle ynvestearje yn ark- en produksjekosten foarôf.

Dus hoe witte jo as jo te krijen hawwe mei in betroubere leveransier? Jo moatte sjen nei de details

Minimum Order Quantity (MOQ) - In renommearre leveransier sil jo net freegje om in enoarme bestelling foardat se sels in kâns hawwe hân om jo te moetsjen of jo produkt te sjen. Ynstee dêrfan wolle wy derfoar soargje dat jo serieus binne oer jo projekt foardat jo tefolle tiid of jild ynsette.

Lead Tiid - De bêste leveransiers sille hawwe flugge lead tiden sadat se kinne leverje jo produkt sa gau mooglik (en noch foldogge oan kwaliteit noarmen).

Molders is in populêr fabrikaazjeproses foar massaprodusearjen fan plestikprodukten, mar wat as jo in lyts oantal dielen nedich binne foar jo projekt? Dat is wêr't spuitgietfoarmjen mei leech folume komt. It is in kosten-effektive manier om in lytse partij plestik dielen te produsearjen sûnder de bank te brekken. Yn dizze blogpost sille wy dûke yn 'e foardielen en tapassingen fan spuitgieten mei leech folume, hoe't it ferskilt fan spuitgieten mei hege folume, en hoe't it jo bedriuw kin profitearje.

Understanding Low Volume Injection Molding

Ynjeksjefoarmjen mei leech folume is in fabrikaazjeproses wêrmei't lytse hoemannichten plestik dielen kinne produsearje. It is in effisjinte en kosten-effektive oplossing foar bedriuwen dy't lytsere produksjerinnen fereaskje of beheinde budzjetten hawwe.

- It proses fan ynjeksjefoarmjen mei leech folume begjint mei it meitsjen fan in skimmel. Typysk meitsje fabrikanten de skimmel fan stiel of aluminium en ûntwerpe it om de winske foarm fan it plestik diel te berikken. Tidens it ynjeksjefoarmproses hâlde fabrikanten de twa helten fan 'e mal byinoar: de holte en de kearn.

- Foardat it ynjeksjefoarm bart, wurdt it plestik materiaal ferwaarme en smelt yn in aparte keamer. Fabrikanten ynjeksje it plestik yn 'e mal ûnder hege druk as it ienris de winske temperatuer berikt. It plestik folt de holte en nimt de foarm fan de mal oan.

- Nei't it plestik is ôfkuolle en fersteurd, iepenje de fabrikanten de mal en smyt it ôfmakke diel út. De syklustiid foar ynjeksjefoarmjen mei leech folume is relatyf koart, wêrtroch rapper produksje mooglik is dan oare produksjeprosessen.

- Ynjeksjefoarmjen mei leech folume biedt ferskate foardielen. As earste sil it de produksje fan komplekse en yngewikkelde dielen mooglik meitsje mei hege presyzje en werhelling. Yndustrieën dy't komplekse komponinten fereaskje, lykas automotive, elektroanika en medyske apparaten, soe foardielich wêze om dizze opsje te kiezen.

- Derneist leveret ynjeksjefoarmjen mei leech folume kostenbesparring yn ferliking mei tradisjonele produksjemetoaden mei hege folume. Sûnt de inisjele ynvestearring yn ark is leger, is it tagonkliker foar lytsere bedriuwen as startups. It makket ek rapper tiid-to-merk mooglik, om't de levertiid foar tooling koarter is.

- In oar foardiel fan ynjeksjefoarmjen mei leech folume is har fleksibiliteit. It makket ûntwerpwizigingen en iteraasjes mooglik sûnder signifikante ekstra kosten te meitsjen. Dat is wêrom ûntwerpferoarings ferwachte yn 'e iere stadia produktûntwikkeling en prototyping signifikant profitearje.

- Nettsjinsteande syn foardielen hat spuitfoarmjen mei leech folume wat beheiningen. Lykas de namme al fermoeden docht, is it net geskikt foar produksje mei hege folume. De kosten per diel kinne heger wêze dan massaproduksjemetoaden fanwegen de hegere kosten fan ark en opset. Dêrom is it mear geskikt foar lytse oant middelgrutte produksjerinnen.

- Materiaal seleksje is ek in konsideraasje yn spuitfoarmjen mei leech folume. Beheinde materiaalopsjes binne beskikber yn ferliking mei produksjeprosessen mei hege folume. In protte thermoplastyske materialen, ynklusyf ABS, polycarbonate, nylon en polypropyleen, kinne lykwols noch brûkt wurde.

- Wurkje mei in betûfte en betûfte fabrikant fan spuitgieten is krúsjaal foar produksje mei leech folume. Se kinne materiaalseleksje, skimmelûntwerp en prosesoptimalisaasje liede om de bêste resultaten te garandearjen.

Foardielen fan Low Volume Injection Molding

Ynjeksjefoarmjen mei leech folume biedt ferskate foardielen foar bedriuwen mei lytse oant middelgrutte produksjebehoeften. Guon fan 'e wichtichste foardielen fan dit produksjeproses omfetsje:

Kosten-effektive produksje

- De legere inisjele ynvestearring yn ark yn ferliking mei tradisjonele produksjemetoaden mei hege folume.Tagonklik foar lytsere bedriuwen of startups.

- Snellere tiid-to-merk fanwege koartere levertiid foar ark, ferminderjen fan totale produksje kosten.

Komplekse en krekte dielen

- It proses makket de produksje fan komplekse en yngewikkelde dielen mooglik mei hege presyzje en werhelling. Ideaal foar yndustry lykas automotive, elektroanika en medyske apparaten dy't yngewikkelde komponinten nedich binne.

- It proses soarget foar strakke tolerânsjes en it opnimmen fan fyn details yn it ûntwerp.

Untwerpflexibiliteit

- It proses soarget foar maklike ûntwerpmodifikaasjes en iteraasjes sûnder signifikante ekstra kosten.

- Benammen foardielich foar produktûntwikkeling en prototyping, wêr't ûntwerpoanpassingen en ferfinings standert binne yn 'e iere stadia.

Materiaal veelzijdigheid

- It proses biedt ferskate thermoplastyske materialen, ynklusyf ABS, polycarbonate, nylon, en polypropylene.

- Voldoet oan spesifike easken en winske eigenskippen fan it einprodukt.

Snellere produksjesyklusen

- It proses hat relatyf koarte syklustiden, wat rapper produksje mooglik makket dan oare produksjeprosessen.

- Nuttich by it foldwaan oan strakke projektdeadlines of rap te reagearjen op fraach fan 'e merk.

- Fergruttet de produktiviteit en leveret rapper omlooptiden.

Fermindere ôffal en miljeu-ynfloed

- It proses minimalisearret materiaalôffal troch allinich de nedige hoemannichte plestik te brûken.

- It proses ferleget enerzjyferbrûk en útstjit yn ferliking mei produksjemetoaden mei hege folume.

- Miljeufreonlike produksjeopsje.

Kwaliteit en konsistinsje

- It proses soarget foar dielen fan hege kwaliteit mei konsekwinte dimensjes en eigenskippen.

- It proses jout poerbêste kontrôle oer temperatuer, druk, en koeling fariabelen.

- Betrouber yn yndustry dêr't produktprestaasjes en betrouberens krityske faktoaren binne.

Oanpassing en personalisaasje

- It proses biedt in kâns foar oanpassing en personalisaasje fan produkten.

- Produksje fan unike dielen ôfstimd op spesifike klant easken.

- It proses fersterket produktdifferinsjaasje en klanttefredenheid.

Risikobeheining en merktesten

- It proses is in opsje mei legere risiko foar ûntwikkeling fan nije produkten of merktesten.

- It proses produseart beheinde dielen foar testen, falidaasje en merkfeedback.

- Minimalisearret it risiko fan ynvestearjen yn grutte hoemannichten dielen dy't mooglik modifikaasjes nedich binne of net foldwaan oan merkeasken.

Low Volume vs High Volume Injection Molding

Jo kinne ynjeksjefoarmjen oanpasse, in alsidige produksjeproses, om te passen oan ferskate produksjebehoeften. Twa mienskiplike farianten fan ynjeksjefoarmjen binne leech folume en heech folume. Litte wy dizze twa oanpakken fergelykje en har ferskillen ûndersykje:

Low Volume Injection Molding

- It is geskikt foar bedriuwen mei lytse oant middelgrutte produksjebehoeften.

- Biedt kosten-effektive produksje, wêrtroch it tagonklik is foar lytsere bedriuwen as startups.

- It proses fereasket in legere earste ynvestearring yn ark yn ferliking mei produksje mei hege folume.

- Makket rappere tiid ta merk mooglik fanwegen koartere levertiid foar ark, ferminderjen fan totale produksjekosten.

- It proses makket de produksje fan komplekse en yngewikkelde dielen mooglik mei hege presyzje en werhelling.

- Biedt ûntwerpfleksibiliteit, wêrtroch maklike ûntwerpmodifikaasjes en iteraasjes kinne wurde sûnder signifikante ekstra kosten.

- Unterstützt materiaal veelzijdigheid, en biedt in breed oanbod fan thermoplastyske materialen om te foldwaan oan spesifike easken.

- Biedt rappere produksjesyklusen yn ferliking mei oare produksjeprosessen, en draacht by oan ferhege produktiviteit en koartere omlooptiden.

- Minimalisearret materiaalôffal troch allinich de nedige hoemannichte plestik te brûken, wat de miljeu-ynfloed ferminderje.

- It garandearjen fan dielen fan hege kwaliteit mei konsekwinte dimensjes en eigenskippen is krúsjaal yn yndustry wêr't produktprestaasjes en betrouberens kritysk binne.

- Biedt opsjes foar oanpassing en personalisaasje, wêrtroch de produksje fan unike dielen kin wurde ôfstimd op spesifike klanteasken.

- Beheint risiko's tidens nije produktûntwikkeling en merktesten, wêrtroch bedriuwen in beheinde hoemannichte dielen kinne produsearje foar falidaasje en feedback foardat se har ynsette foar produksje op folsleine skaal.

Heech folume ynjeksje moulding

- Geskikt foar bedriuwen mei grutskalige produksjebehoeften.

- It hegere produksjefolum omfettet mear inisjele ynvestearring yn ark en mallen.

- Fereasket langere leadtiden foar tooling, wat de tiid nei merk kin ferlingje.

- It leveret kostenfoardielen fanwegen skaalfoardielen, om't it hegere folume de fêste kosten ferspriedt oer gruttere ienheden.

- It proses makket de effisjinte produksje fan grutte dielen binnen in koartere perioade mooglik.

- Ideaal foar yndustry mei hege fraach produkten en fêstige oanwêzigens op 'e merk.

- It kin in smeller oanbod fan materiaal opsjes biede yn ferliking mei spuitfoarmjen mei leech folume.

- Fereasket soarchfâldige planning en foarsizzing te optimalisearjen produksje effisjinsje en minimalisearje ôffal.

- It proses stipet konsekwinte kwaliteitskontrôle en neilibjen fan spesifikaasjes yn it heule produksjeproses.

- Biedt beheinde ûntwerpfleksibiliteit, om't ûntwerpwizigingen wichtige ekstra kosten kinne meitsje.

Applikaasjes fan ynjeksjefoarmjen mei leech folume

Ynjeksjefoarmjen mei leech folume is in alsidige produksjeproses dat tapassingen fynt yn ferskate yndustry. It fermogen om kosten-effektive produksje, ûntwerpfleksibiliteit en oanpassingsopsjes te leverjen makket it geskikt foar meardere applikaasjes. Litte wy wat typyske tapassingen fan ynjeksjefoarmjen mei leech folume ûndersykje:

Auto yndustry

- Produksje fan komplekse en krekte komponinten foar auto-ynterieur, eksterieur, en ûnder-de-kap-applikaasjes.

- Produksje fan oanpaste dashboardpanielen, trimstikken, knoppen en skeakels.

- Prototyping en produksje fan spesjalisearre auto-ûnderdielen mei spesifike materiaaleigenskippen.

- Oanmeitsjen fan luchtventilen, kanalen en ferbiningen foar HVAC-systemen foar auto's.

Elektroanika en elektryske yndustry

- Produksje fan yngewikkelde komponinten foar konsuminteelektronika lykas smartphones, tablets en laptops.

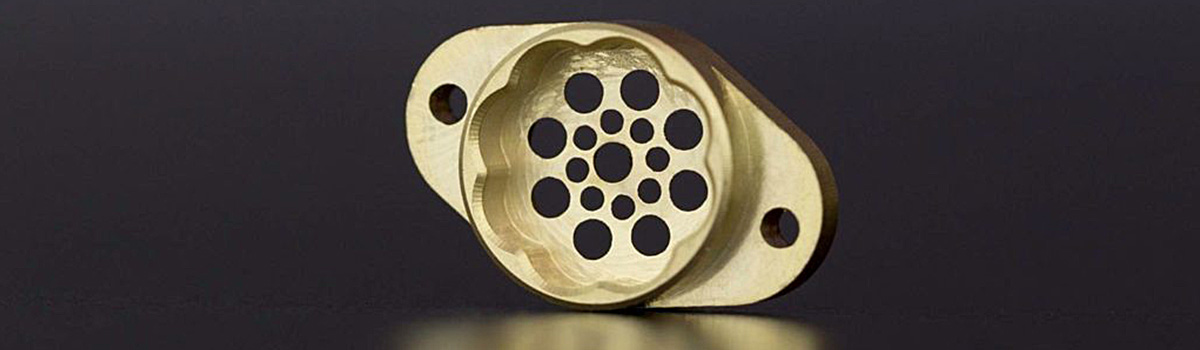

- Produksje fan Anschlüsse, behuizingen en kasten foar elektroanyske apparaten.

- Oanpassing fan toetseboerden, knoppen en skeakels mei ferskate tekstueren en kleuren.

- Produksje fan elektryske Anschlüsse en sockets foar yndustriële apparatuer.

- Prototyping en produksje fan mikroelectromechanical systems (MEMS) apparaten.

Medyske en sûnenssoarch yndustry

- Produsearje komponinten fan medyske apparaten lykas spuittonnen, IV-ferbiningen, en sjirurgyske ynstruminten.

- Produksje fan oanpaste dielen foar medyske apparatuer en diagnostyske apparaten.

- Prototyping en produksje fan biokompatibele dielen foar medyske ymplantaten en prosthetyk.

- Produksje fan apparaten foar levering fan drugs en ferpakkingskomponinten.

- Produsearje dentale produkten lykas oanpaste trays, ortodontyske aligners, en sjirurgyske gidsen.

Konsuminte guod

- Oanpassing fan konsuminteprodukten lykas boartersguod, húshâldlike apparaten, en items foar persoanlike fersoarging.

- Produksje fan unike ferpakkingsûntwerpen mei branding eleminten.

- Produksje fan de lytsskalige útfier rint foar produkten mei beheinde edysje of nichemerken.

- Produksje fan yngewikkelde en dekorative komponinten foar items foar hûsdekoraasje.

- Oanmeitsjen fan oanpaste promoasjeprodukten en kado's.

Yndustriële apparatuer

- Prototyping en produksje fan spesjalisearre dielen foar yndustriële masines en apparatuer.

- Produksje fan arkkomponinten, jigs en fixtures.

- Oanpassing fan dielen fan yndustriële apparatuer om te foldwaan oan spesifike easken.

- Produksje fan duorsume en hege prestaasjes komponinten foar swiere tapassingen.

- Oanmeitsjen fan beskermjende covers, bewakers, en mounts foar masines.

Sport en Rekreaasje

- Produksje fan apparatuerkomponinten lykas handgrepen, grips en beskermjende gear.

- Produksje fan oanpaste dielen foar fytsen, kayaks en oare sportguod.

- Skepping fan spesjale komponinten foar fitnessapparatuer.

- Prototyping en produksje fan komponinten foar bûtenrekreaasjeprodukten.

Yndustryen dy't profitearje fan spuitgieten mei leech folume

Ynjeksjefoarmjen mei leech folume biedt wichtige foardielen foar ferskate yndustry, ynklusyf medyske apparaten, loftfeart, auto's, elektroanika, konsuminteguod, yndustriële apparatuer, prototyping, spesjaliteitprodukten en ferfangende dielen. Dit alsidige produksjeproses fasilitearret de kosten-effektive produksje fan lytse hoemannichten, wêrtroch maatwurk, ynnovaasje en effisjinte produktûntwikkeling mooglik is.

- Medyske apparaten:Ynjeksjefoarmjen mei leech folume is ideaal foar it produsearjen fan oanpaste medyske apparaten en komponinten mei krekte spesifikaasjes. It soarget foar de kosten-effektive produksje fan lytse hoemannichten, wêrtroch medyske fabrikanten kinne foldwaan oan ferskate behoeften fan pasjinten.

- Aerospace:De loftfeartyndustry fereasket komplekse dielen mei hege presyzje en strange kwaliteitsnoarmen. Ynjeksjefoarmjen mei leech folume makket de produksje fan lichtgewicht, duorsume komponinten mooglik, gewicht te ferminderjen en brânstofeffisjinsje yn fleantugen te ferbetterjen.

- Automotive:Ynjeksjefoarmjen mei leech folume is weardefol foar prototypjen en produsearjen fan spesjalisearre auto-ûnderdielen. It lit fabrikanten fluch iterearje en ferfine ûntwerpen, soargje foar optimale prestaasjes en funksjonaliteit foar folsleine produksje.

- Elektronika:De elektroanika-yndustry profiteart fan ynjeksjefoarmjen mei leech folume foar it produsearjen fan yngewikkelde dielen, lykas Anschlüsse en casings. Dit proses makket de effisjinte produksje fan lytse batches mooglik, en past it rappe karakter fan elektroanikaproduksje oan.

- Konsuminte guod: Molding mei leech folume is foardielich foar it meitsjen fan oanpaste konsuminteguod mei unike ûntwerpen en funksjes. It makket rappe produksje fan lytse hoemannichten mooglik, fasilitearret merktesten en oanpassing om te foldwaan oan konsumintfoarkarren.

- Yndustriële apparatuer: Ynjeksjefoarmjen mei leech folume produsearret komponinten fan yndustriële apparatuer, lykas gears, kleppen en húsfesting. Dit proses soarget foar kosten-effektive fabrikaazje fan lytse hoemannichten, foldogge oan de spesifike easken fan yndustriële tapassingen.

- Prototyping en produktûntwikkeling: Bedriuwen brûke in soad ynjeksjefoarmjen mei leech folume yn 'e stadia fan prototyping en produktûntwikkeling. It biedt in kosten-effektive manier om funksjonele prototypes te produsearjen, wêrtroch ûntwerpferifikaasje, testen en ferfining foar massaproduksje mooglik is.

- Spesjaliteit produkten: In protte niche-yndustry fereaskje spesjalisearre dielen dy't net yn grutte hoemannichten produsearre binne. Ynjeksjefoarmjen mei leech folume biedt in libbensfetbere oplossing foar it effisjint meitsjen fan dizze unike komponinten, catering oan spesifike merkeasken.

- Ferfangingsûnderdielen:Ynjeksjefoarmjen mei leech folume is foardielich foar it produsearjen fan ferfangende dielen foar ferskate yndustry. It soarget foar de produksje op oanfraach fan lytse hoemannichten, en soarget foar in fêst oanbod fan krityske komponinten sûnder in grutte ynventarisaasje nedich.

Soarten materialen brûkt yn lege folume ynjeksje moulding

Ynjeksjefoarmjen mei leech folume brûkt ferskate materialen om oan ferskate produksjebehoeften te foldwaan.

- Thermoplastyk: Thermoplastics binne de meast brûkte materialen yn lege folume ynjeksje moulding. Se kinne meardere kearen smelte, kuolle en opnij smelte wurde sûnder har eigenskippen signifikant te feroarjen. Foarbylden fan thermoplasten omfetsje polyetyleen (PE), polypropyleen (PP), polystyrene (PS), en polykarbonat (PC).

- Elastomers:Elastomeren, ek bekend as rubberachtige materialen, produsearje fleksibele komponinten yn spuitfoarmjen mei leech folume. Se biede poerbêste elastisiteit, fearkrêft en ynfloedresistinsje. Standert elastomeren omfetsje silikon, polyurethane (PU), en thermoplastyske elastomeren (TPE).

- Engineering Plastics:Engineering plestik binne materialen mei hege prestaasjes dy't útsûnderlike meganyske, thermyske en gemyske eigenskippen hawwe. Yndustryen brûke se in protte foar har sterke en duorsume dielen. Guon meast brûkte engineering plestik yn lege folume spuitgieten binne acrylonitril butadiene styreen (ABS), nylon (PA), polyetyleen terefthalate (PET), en polyoxymethylene (POM).

- Biologysk ôfbrekbere en duorsume materialen: Mei de tanimmende klam op duorsumens, brûkt lege folume spuitgieten ek biologysk ôfbrekbere en duorsume materialen. Dizze materialen kinne wurde ôflaat fan duorsume boarnen en biede miljeufoardielen. Foarbylden binne polylactic acid (PLA), bio-basearre polyetyleen (PE), en bio-basearre polypropyleen (PP).

- Metaal en keramyske poeder: Neist plestik kin ynjeksjefoarmjen mei leech folume metalen en keramyske poeders opnimme om metalen of keramyske dielen te produsearjen. It proses, bekend as metalen ynjeksjefoarmjen (MIM) of keramyske ynjeksjefoarmjen (CIM), giet it om it mingjen fan de poeders mei in bynmiddel en ynjeksje se yn mallen. Dêrnei ûndergeane de dielen debinding en sintering om har definitive eigenskippen te berikken.

- Composite materialen:Gearstalde materialen kombinearje ferskate materialen om winske eigenskippen te berikken. Mingde materialen kinne sterkte, stivens of waarmtebestriding ferbetterje yn ynjeksjefoarmjen mei leech folume. Foarbylden omfetsje koalstoffaserfersterke polymeren (CFRP), glêsfezelfersterke polymeren (GFRP), en mineral-folle polymeren.

- Liquid Silicone Rubber (LSR): LSR is in spesjalisearre materiaal foar it produsearjen fan fleksibele, waarmtebestindige en biokompatibele dielen. It is benammen geskikt foar tapassingen dy't poerbêste dichtingseigenskippen fereaskje, lykas yn 'e medyske en auto-yndustry.

Hoe Low Volume Injection Molding wurket

Molding mei leech folume is in fabrikaazjeproses dat profitearret fan ferskate yndustry en makket it mooglik om lytse hoemannichten oanpaste dielen te produsearjen. It giet om it ûntwerp en it fabryk fan in mal en it tarieden fan materiaal dat dan ûnder hege druk smelt en yn de malholte spuite wurdt.

- Mold ûntwerp:It proses begjint mei it ûntwerpen en fabryk fan in mal oerienkommende mei de winske diel mjitkunde. De mal bestiet út twa helten, de holte en de kearn, dy't de foarm foarmje fan it lêste diel as se byinoar brocht wurde.

- Materiaal tarieding: It keazen materiaal, typysk yn 'e foarm fan pellets, wurdt yn in hopper laden en yn' e ynjeksjefoarmmasine fied. De skelpen wurde dan ferwaarme en smolten ta in smelte steat.

- Ynjeksje:It smelte materiaal wurdt yn 'e foarmholte ûnder hege druk ynjeksje mei in wjersidige skroef of in plunger. Dizze druk soarget derfoar dat it materiaal alle yngewikkelde details fan 'e skimmel foltôget en syn foarm behâldt by solidifikaasje.

- Koeling en solidifikaasje:Nei it ynfoljen fan de skimmelholte, wurdt it smelte materiaal tastien om te koelen en te solidisearjen yn 'e skimmel. Koelkanalen yntegreare yn 'e skimmel dissipearje waarmte en fersnelle it solidifikaasjeproses.

- Mold iepening en útwerping:De skimmel iepenet as it materiaal genôch fêst is, en skiedt de twa helten. Ejector pins of platen triuwe it diel út 'e mal holte, yn in samling bin, of op in cunewalde.

- Finishing:It útstutsen diel kin ferskate prosessen ûndergean om de winske oerflakfinish en dimensionale krektens te berikken. Dizze operaasjes kinne omfetsje it trimmen fan oerskot materiaal, it fuortsmiten fan flitser of bramen, en it útfieren fan sekundêre operaasjes lykas ferwurkjen of skilderjen.

- Werhelje proses:De skimmel slút, en de syklus wurdt werhelle om it folgjende diel te produsearjen. Ynjeksjefoarmjen mei leech folume soarget foar meardere iteraasjes en oanpassingen oan 'e skimmel en proses, wêrtroch fleksibiliteit yn produksje- en ûntwerpferbetterings mooglik is.

- Kwaliteitsbeweitsing:Maatregels foar kwaliteitskontrôle wurde troch it heule proses ymplementearre om te garandearjen dat de produsearre dielen foldogge oan de fereaske spesifikaasjes. Dizze aktiviteiten kinne regelmjittige ynspeksjes, dimensjemjittingen en funksjonele testen omfetsje.

- Skalberens:Lege folume ynjeksje moulding rjochtet him benammen op it produsearjen fan lytsere hoemannichten, mar it kin ek tsjinje as stapstien foar gruttere produksje.

Soarten ynjeksjefoarmmasines mei leech folume

Ferskate ynjeksjefoarmmasines mei leech folume binne beskikber en ûntworpen om te foldwaan oan ferskate produksjebehoeften. Faktoaren lykas it brûkte materiaal, de kompleksiteit fan it produsearjen fan it diel, en de winske krektens en effisjinsje bepale de kar fan 'e masine. It kiezen fan it juste type masine is krúsjaal foar it berikken fan de winske resultaten en garandearjen fan kosten-effektiviteit yn produksje.

- Hydraulyske masines:Hydraulyske ynjeksjefoarmmasines mei leech folume brûke hydraulyske pompen om de druk te generearjen dy't nedich is foar it ynjeksje fan it materiaal yn 'e skimmelholte. Se kinne dielen produsearje mei hege presyzje en werhelling en omgean ferskate materialen.

- Elektryske masines:Elektryske ynjeksjefoarmmasines mei leech folume brûke elektryske motoren ynstee fan hydraulyske pompen om it ynjeksjeproses te riden. Se biede grutter enerzjy-effisjinsje, fermindere ûnderhâld, en rêstiger operaasje dan hydraulyske masines.

- Hybride masines:Hybride ynjeksjefoarmmasines mei leech folume kombinearje de foardielen fan sawol hydraulyske as elektryske apparaten. Se kombinearje hydraulyske en elektryske oandriuwen, ferbetterjen fan presyzje, enerzjy-effisjinsje, en fermindere lûdsnivo's.

- Fertikale masines:Fertikale ynjeksjefoarmmasines mei leech folume brûke swiertekrêft om it materiaal yn 'e skimmelholte te fieden, en de skimmel is fertikaal monteard. Se binne ideaal foar it produsearjen fan dielen mei komplekse geometryn en kinne flierromte besparje yn produksjefoarsjenningen.

- Micro-molding masines:Micro-moulding masines foar ynjeksjefoarmjen mei leech folume binne spesifyk ûntworpen foar it produsearjen fan dielen mei lytse diminsjes en hege presyzje. Se brûke spesjale apparatuer om de winske resultaten te berikken, ynklusyf mikro-ynjeksje-ienheden en mikro-skimmelholten.

- Multi-Shot Machines:Multi-shot spuitmasjines mei leech folume brûke meardere ynjeksje-ienheden om dielen te produsearjen mei ferskate materialen as kleuren. Dizze mooglikheid makket it mooglik om komplekse dielen te meitsjen mei wikseljende tekstueren en finishen.

- Cleanroom masines:Untwerpers meitsje skjinromte ynjeksjefoarmmasines mei leech folume foar gebrûk yn sterile omjouwings, lykas medyske of farmaseutyske produksjefoarsjenningen. Fabrikanten konstruearje se fan materialen dy't maklik te skjin, desinizeearje en funksjes opnimme om kontaminaasje te minimalisearjen.

Faktoaren dy't beynfloedzje Low Volume Injection Molding

Ferskate faktoaren beynfloedzje de útkomst en effisjinsje fan ynjeksjefoarmjen mei leech folume. It beskôgjen fan dizze faktoaren en it optimalisearjen fan elk aspekt fan it proses helpt te soargjen foar suksesfolle produksje fan spuitgietfoarmjen mei leech folume.

- Design oerwegings:It ûntwerp fan it diel spilet in wichtige rol yn spuitfoarmjen mei leech folume. Faktoaren lykas muorredikte, draachhoeken, en oanwêzigens fan ûndersnijdingen beynfloedzje de foarmberens en algemiene kwaliteit fan it diel. Goed ûntworpen funksjes mei juste mjitkunde kinne helpe om bettere resultaten te berikken.

- Materiaal seleksje:De kar fan materiaal foar spuitfoarmjen mei leech folume is krúsjaal. Ferskillende materialen hawwe wikseljende eigenskippen, lykas melt flow skaaimerken, krimp tariven, en temperatuer gefoelichheid. It passende materiaal dat foldie oan 'e funksjonele easken en winske estetyk is essensjeel foar suksesfolle foarmjen.

- Mold ûntwerp en konstruksje:It ûntwerp en de bou fan 'e skimmel direkte ynfloed op' e kwaliteit en helberens fan lege folume ynjeksje moulding. Om it juste diel te foljen, koeljen en útwerpen te garandearjen, moat men skimmelmateriaal, koelkanalen, ventilaasje en gatingsysteem soarchfâldich beskôgje.

- Proses Parameters:Foar ynjeksjefoarmjen mei leech folume moat men ferskate prosesparameters optimalisearje, ynklusyf ynjeksjesnelheid, temperatuer, druk en koeltiid. It finen fan it juste lykwicht fan dizze parameters is krúsjaal foar it berikken fan optimale kwaliteit fan diel, minimalisearje defekten en garandearjen fan konsekwinte produksje.

- Kwaliteitsbeweitsing:It útfieren fan maatregels foar kwaliteitskontrôle yn it heule ynjeksjefoarmproses mei leech folume is essensjeel. Regelmjittige ynspeksjes, dimensjekontrôles en funksjonele testen helpe by it identifisearjen en oan te pakken fan alle problemen as defekten betiid, en soargje derfoar dat de produsearre dielen foldogge oan de fereaske spesifikaasjes.

- Underhâld fan ark en apparatuer:Regelmjittich ûnderhâld en ûnderhâld fan 'e ynjeksjefoarmmasjine en de mallen binne nedich foar konsekwinte en effisjinte produksje. Goede skjinmeitsjen, smering en ynspeksje fan 'e apparatuer en mallen helpe defecten te foarkommen, downtime te ferminderjen en de langstme fan' e ark te garandearjen.

- Produksje folume:Sels hoewol fabrikanten spuitgietfoarmjen mei leech folume ûntwerpe foar lytsere hoemannichten, kin it produksjevolumint noch faktoaren beynfloedzje lykas kosten per diel, levertiid, en arkopsjes. Begryp fan it ferwachte produksjevolumint is essensjeel foar it optimalisearjen fan it proses en it selektearjen fan de passende produksjestrategy.

- Kosten oerwegingen: De kosten fan ynjeksjefoarmjen mei leech folume omfetsje ferskate faktoaren, ynklusyf materiaalkosten, kosten foar fabrikaazje fan mallen, kosten foar opset en operaasje fan masines, en kosten nei ferwurking. Balansearjen fan kosten-effektiviteit mei de winske kwaliteit en funksjonaliteit fan 'e dielen is krúsjaal foar suksesfolle produksje mei leech folume.

Design ôfwagings foar lege folume Injection Molding

Untwerp fan dielen foar spuitgieten mei leech folume fereasket soarchfâldige ôfwaging fan ferskate faktoaren. Dêr heart by:

Dikte fan de muorre

- It behâld fan konsekwinte en passende muorredikte is krúsjaal

- Dikke muorren kinne liede ta langere koelingstiden en potinsjele warping.

- Tinne muorren kinne resultearje yn minne diel sterkte.

- Ûntwerpen mei unifoarm muorre dikte soarget foar goede materiaal flow en optimale diel kwaliteit.

Untwerp hoeken

- It opnimmen fan ûntwerphoeken yn it ûntwerp is essinsjeel foar maklike útwerp fan diel

- Draft hoeken tastean foar it soepele fuortheljen fan it diel sûnder wêrtroch skea.

- Geskikte ûntwerphoeken helpe plakke te foarkommen en effisjinte produksje te fasilitearjen.

Undercuts en Side aksjes

- It minimalisearjen fan undercuts en sydaksjes is oan te rieden

- Undercuts meitsje útwerping útdaagjend en kinne komplekse malûntwerpen as sekundêre operaasjes fereaskje.

- It ferienfâldigjen fan de mjitkunde fan it diel en it foarkommen fan yngewikkelde funksjes ferbetteret de foarmberens en ferleget de kosten.

Gate Placement

- Juste poarte pleatsing is krúsjaal foar optimale materiaal trochstreaming en minimalisearje defekten

- Gate lokaasje beynfloedet diel uterlik, sterkte, en warpage.

- It pleatsen fan poarten op passende lokaasjes ferbettert dielkwaliteit en estetyk.

Parting Line en Parting Surface

- It definiearjen fan in gaadlike skiedingsline en oerflak is nedich foar foarmûntwerp en -montage

- In skjinne en goed definiearre skiedingsline fasilitearret skimmelkonstruksje en ferleget it risiko fan mankeminten.

Ribben en bazen

- It opnimmen fan ribben en bazen ferbetteret strukturele yntegriteit en funksjonaliteit

- Ribben jouwe krêft en stivens oan tinne seksjes.

- Bosses tsjinje as taheakselpunten as ynserts foar sekundêre operaasjes.

Oerflak Finish en Texture

- Tink oan de winske oerflak finish en tekstuer is essinsjeel

- Mould behannelingen of holte tekstuer kin berikke glêde of textured oerflakken.

- Goede seleksje en kommunikaasje fan easken foar oerflakfinish draacht by oan winske estetyk en funksjonaliteit.

Tolerânsje en Dimensional Accuracy

- It opjaan fan passende tolerânsjes en diminsjonele krektens is krúsjaal

- It is essensjeel om de mooglikheden te begripen fan ynjeksjefoarmjen mei leech folume.

Troch dizze ûntwerpfaktoaren te beskôgjen, kinne fabrikanten ynjeksjefoarmjen mei leech folume optimalisearje, wat resulteart yn dielen fan hege kwaliteit, effisjinte produksje en kosten-effektiviteit.

Kwaliteitskontrôle yn ynjeksjefoarmjen mei leech folume

Kwaliteitskontrôle is kritysk yn spuitfoarmjen mei leech folume om de produksje te garandearjen fan dielen fan hege kwaliteit dy't foldogge oan de fereaske spesifikaasjes. Hjir binne wat wichtige faktoaren om te beskôgjen foar effektive kwaliteitskontrôle yn spuitfoarmjen mei leech folume:

- Ynspeksje en testen:Regelmjittige ynspeksjes en testen yn 'e heule produksje helpe defekten as problemen betiid te identifisearjen. Om te garandearjen dat de dielen foldogge oan 'e spesifikaasjes, moat men diminsjekontrôles, fisuele ynspeksjes en funksjonele testen útfiere.

- Materiaal ferifikaasje: It garandearjen fan de kwaliteit en konsistinsje fan it materiaal dat wurdt brûkt yn spuitfoarmjen mei leech folume is krúsjaal. Materiaalferifikaasje omfettet it kontrolearjen fan de materiaaleigenskippen, lykas smeltstream, viskositeit en kleur, om te befestigjen dat se oerienkomme mei de winske spesifikaasjes.

- Mold ûnderhâld:Goed ûnderhâld en ûnderhâld fan de mallen binne essinsjeel foar konsekwint en hege kwaliteit produksje. Regelmjittich skjinmeitsjen, smeren en ynspeksje fan 'e mallen helpe defekten te foarkommen, downtime te ferminderjen en de libbensdoer fan' e mallen te ferlingjen.

- Prosesmonitoring:Trochrinnende tafersjoch op de parameters fan it ynjeksjefoarmproses is essensjeel foar it behâld fan kwaliteit. It is needsaaklik om fariabelen te kontrolearjen lykas temperatuer, druk en syklustiid om te soargjen dat se binnen de opjûne berik binne en ôfwikingen as abnormaliteiten opspoare.

- Statistical Process Control (SPC):SPC-techniken ymplementearje helpt om de fariabiliteit yn it produksjeproses te kontrolearjen en te kontrolearjen. It giet om it sammeljen en analysearjen fan gegevens út it produksjeproses om trends, patroanen en potinsjele boarnen fan fariaasje te identifisearjen, wêrtroch proaktive oanpassingen en ferbetterings mooglik binne.

- Korrigearjende en previntive aksjes:It útfieren fan korrektive en previntive aksjes is krúsjaal foar it oanpakken fan kwaliteitsproblemen as net-konformiteiten. By it identifisearjen fan defekten of ôfwikingen makket it team prompt in poging om se te korrizjearjen en har weromkommen te foarkommen, en garandearret trochgeande ferbettering yn it produksjeproses.

- Dokumintaasje en traceability:It behâld fan juste dokumintaasje en traceerberens fan it produksjeproses is essensjeel foar kwaliteitskontrôle. Om traceerberens en kwaliteitsfersekering te fasilitearjen, is it opnimmen fan prosesparameters, ynspeksjeresultaten, en materiaalynformaasje, lykas ek it folgjen fan 'e skiednis fan elk produsearre diel, essensjeel.

- Kwaliteitsbehear fan leveransiers:It garandearjen fan de kwaliteit fan komponinten en materialen fan leveransiers is essensjeel. It fêststellen fan robúste prosessen foar kwaliteitsbehear fan leveransiers, ynklusyf kwalifikaasje, evaluaasje en trochgeande tafersjoch, helpt te garandearjen fan it brûken fan allinich ynputen fan hege kwaliteit yn fabrikaazje.

Troch effektive maatregels foar kwaliteitskontrôle út te fieren, kinne fabrikanten heechweardige, konsekwinte en betroubere dielen produsearje troch ynjeksjefoarmjen mei leech folume.

Tooling foar Low Volume Injection Molding

Tooling foar ynjeksjefoarmjen mei leech folume fereasket soarchfâldige ôfwaging fan seleksje, ûntwerp, bou, ûnderhâld, reparaasje, ynserts, testen en opslach fan malmateriaal.

Mold Materiaal Seleksje

It kiezen fan it gaadlike malmateriaal is krúsjaal foar spuitfoarmjen mei leech folume. Tink oan faktoaren lykas duorsumens, waarmtebestriding en kompatibiliteit by it selektearjen fan in materiaal. Algemiene skimmelmaterialen omfetsje stiellegeringen, aluminiumlegeringen, en gearstalde materialen.

Mold Design

It ûntwerpen fan de skimmel foar spuitgieten mei leech folume fereasket soarchfâldige ôfwaging fan faktoaren lykas dielgeometry, gatingsysteem, koelkanalen en útwerpmeganisme.

- Optimale dielgeometry fasilitearret juste filling, koeling en útwerping fan it diel.

- In goed ûntwurpen gatingsysteem soarget foar effisjinte materiaalstream en minimearret defekten.

- Goed ûntworpen koelkanalen helpe syklustiden te kontrolearjen en konsekwinte dielkwaliteit te garandearjen.

- In effektyf útwerpmeganisme makket it maklik om it diel út 'e mal te ferwiderjen.

Mold Construction

Fier de skimmelkonstruksje út mei presyzje en oandacht foar detail.

- Skilled toolmakers brûke Machtigingsformulier, CNC milling, en EDM (Electrical Discharge Machtigingsformulier) techniken foar it meitsjen fan de mal komponinten.

- Soarch gearstalling en ôfstimming fan skimmelkomponinten binne essinsjeel foar optimale prestaasjes en dielkwaliteit.

Mold ûnderhâld en reparaasje

Regelmjittich ûnderhâld en tiidige reparaasje fan mallen binne krúsjaal om har langstme en konsekwinte prestaasjes te garandearjen.

- Operators moatte regelmjittich skjinmeitsjen, smeren en ynspeksje útfiere om problemen te foarkommen en produksje te optimalisearjen.

- Snelle reparaasje fan eventuele skea as wear yn 'e skimmelkomponinten helpt defekten en produksjeûnderbrekkingen te foarkommen.

Mold Inserts en útwikselbere komponinten

It brûken fan skimmelynfoegingen en útwikselbere komponinten soarget foar fleksibiliteit en kosten-effektiviteit yn spuitfoarmjen mei leech folume.

- Operators kinne ynserts wizigje of ferfange om oan te passen oan ûntwerpwizigingen of oare easken - fariaasjes fan it diel.

- Útwikselbere komponinten tastean flugge mal feroarings, ferminderjen downtime en fergrutsjen produksje effisjinsje.

Mold Testen en Validaasje

Grondige testen en falidaasje fan 'e skimmel binne essensjeel foardat de produksje begjint.

- Wy fiere skimmelproeven om prosesparameters te optimalisearjen, dielkwaliteit te garandearjen en needsaaklike oanpassingen te identifisearjen.

- Wy kinne moldstreamanalyse en kompjûtersimulaasjes útfiere om it foarmproses te foarsizzen en te optimalisearjen.

Mold opslach en behâld

Goede opslach- en behâldpraktiken binne essensjeel om kwaliteit en prestaasjes te behâlden as skimmels net brûkt wurde.

- Moulden moatte wurde opslein yn in kontrolearre omjouwing om skea te foarkommen fan temperatuerfluktuaasjes, fochtigens en kontaminanten.

- Sels yn perioaden fan net-gebrûk moatte operators regelmjittige ynspeksjes en ûnderhâld útfiere.

Kosten-effektyf strategyen foar lege folume Injection Molding

It oannimmen fan kosten-effektive strategyen foar ynjeksjefoarmjen mei leech folume fereasket in holistyske oanpak dy't skimmelûntwerp, materiaalseleksje, prosesoptimalisaasje, automatisearring en leveransierspartnerskippen omfettet. Troch dizze strategyen te ymplementearjen kinne bedriuwen resultaten fan hege kwaliteit berikke, wylst se kosten minimalisearje en effisjinsje maksimalisearje yn har produksjeoperaasjes mei leech folume.

- Effisjint skimmelûntwerp:Effisjint ûntwerp fan 'e mal foar spuitfoarmjen mei leech folume kin de kosten signifikant ferminderje. It ferienfâldigjen fan it skimmelûntwerp en it minimalisearjen fan it oantal holtes kinne de toolingkosten ferleegje en produksjetiid ferminderje.

- Materiaal seleksje:It kiezen fan in gaadlik materiaal is krúsjaal foar kosten-effektive spuitfoarming mei leech folume. Kieze foar minder djoere harsen of ferkennen fan alternative materialen dy't foldogge oan de fereaske spesifikaasjes kinne liede ta substansjele kostenbesparring sûnder kwaliteit te kompromittearjen.

- Automatisearring en robotika:It ymplementearjen fan automatisearring en robotika yn ynjeksjefoarmjen kin effisjinsje ferbetterje en arbeidskosten ferminderje. Automatisearre systemen kinne repetitive taken behannelje, flaters minimalisearje en produksjeútfier ferheegje, wêrtroch se ideaal binne foar produksje mei leech folume.

- Prosesoptimalisaasje:Fine-tuning fan it ynjeksjefoarmproses kin resultearje yn kostenbesparring. It analysearjen en optimalisearjen fan parameters lykas temperatuer, druk en syklustiden kinne materiaalôffal ferminderje, dielkwaliteit ferbetterje en produktiviteit ferheegje.

- Produksje op oanfraach:It omearmjen fan produksje op oanfraach soarget foar mear fleksibiliteit en kosten-effektiviteit yn spuitfoarmjen mei leech folume. Troch allinich dielen te produsearjen as it nedich is, kinne bedriuwen tefolle ynventariskosten foarkomme en it risiko fan ferâldering minimalisearje.

- Tooling alternativen:Undersykjen fan alternative tooling-opsjes, lykas 3D-printe mallen of sêfte tooling, kin kosten-effektyf wêze foar produksje mei leech folume. Dizze alternativen hawwe faak legere foarôfkosten en koartere leadtiden dan tradisjonele stielen mallen.

- Partnerships foar leveransiers:Nau gearwurkjen mei betroubere en betûfte leveransiers foar spuitgieten kin helpe om kosten te optimalisearjen. Leveransiers mei ekspertize yn produksje mei leech folume kinne weardefolle ynsjoch biede, kostenbesparjende maatregels foarstelle, en kompetitive prizen leverje op materialen en ark.

- Optimalisaasje nei ferwurking:Stromlinearjen fan operaasjes nei ferwurking, lykas trimmen, assemblage en finish, kinne kosten ferminderje. Ynvestearje yn effisjinte post-ferwurkingsapparatuer en techniken kinne arbeidseasken ferminderje en sekundêre operaasjekosten minimalisearje.

Foardielen fan it brûken fan 3D-printsjen foar ynjeksjefoarmjen mei leech folume

It brûken fan 3D-printsjen foar ynjeksjefoarmjen mei leech folume biedt ferskate foardielen. It makket rappe prototyping mooglik, wêrtroch rappe iteraasjes en fermindere ûntwerpfouten mooglik binne. 3D-printsjen minimearret ôffalgeneraasje en helpt risiko's te ferminderjen troch testen en falidaasje mooglik te meitsjen foardat jo ynsette foar folsleine produksje.

- Rapid prototyping: 3D-printsjen biedt it foardiel fan rappe prototyping, wêrtroch ûntwerpers har produktûntwerpen fluch kinne iterearje en ferfine. Dizze oanpak stelt bedriuwen yn steat om produkten rapper op 'e merke te bringen en djoere ûntwerpflaters te foarkommen.

- Kosten-effektyf ark:3D-printsjen kin in kosten-effektyf alternatyf wêze foar ark foar ynjeksjefoarmjen fan leech folume. Troch it brûken fan 3D-printe mallen as ynserts, kinne bedriuwen besparje op 'e foarôfkosten fan tradisjonele stielen mallen, benammen foar lytse produksjerinnen.

- Designfleksibiliteit: 3D-printsjen soarget foar yngewikkelde en komplekse ûntwerpen dy't miskien net mooglik binne mei tradisjonele ferwurkingsmetoaden. Dizze fleksibiliteit makket de produksje fan oanpaste en unike dielen mooglik, catering oan spesifike klanteasken.

- Fermindere leadtiden: Troch 3D-printsjen te brûken, kinne fabrikanten de leadtiden signifikant ferminderje yn ferliking mei tradisjonele produksjemetoaden. It ûntbrekken fan ark en de mooglikheid om dielen op fraach te produsearjen fersnelle it produksjeproses, wêrtroch rapper levering fan klanten mooglik is.

- Materiaal ferskaat:3D-printsjen biedt in breed oanbod fan materialen, ynklusyf thermoplastyk, harsens en kompositen. Dit materiaal veelzijdigheid makket it mooglik foar it produsearjen fan dielen mei ferskillende eigenskippen, catering oan spesifike funksjonele en estetyske easken.

- Reduksje fan ôffal:3D-printsjen is in additief fabrikaazjeproses, wat betsjut dat it allinich it materiaal brûkt dat nedich is om it diel te bouwen, wat resulteart yn minimale ôffalgeneraasje. It ferminderjen fan materiaalkosten helpt ek by it befoarderjen fan duorsumens ynspanningen.

- Risikobeheining: It brûken fan 3D-printsjen foar ynjeksjefoarmjen mei leech folume lit bedriuwen de risiko's beheine dy't ferbûn binne mei ynvestearjen yn djoere ark foar ûnbewezen ûntwerpen as ûnwisse fraach fan 'e merk. It sil it mooglik meitsje om de merk te testen mei lytsere produksjevoluminten foardat jo ynsette foar produksje op folsleine skaal.

- Brêge nei produksje:3D-printsjen kin tsjinje as in brêge nei produksje, wêrtroch bedriuwen har ûntwerpen fluch validearje kinne en de funksjonaliteit fan dielen testen foardat se ynvestearje yn djoere ynjeksjefoarm-ark. It betiid identifisearjen fan ûntwerpflaters kin op 'e lange termyn kosten besparje.

Duorsumens fan lege folume ynjeksje moulding

Ynjeksjefoarmjen mei leech folume kin in duorsume produksjeopsje wêze as se benadere wurde mei miljeubewuste praktiken.

- Materiaal effisjinsje:Ynjeksjefoarmjen mei leech folume befoarderet materiaaleffisjinsje troch allinich de fereaske dielen te produsearjen, en minimalisearje ôffalgeneraasje. Dizze oanpak helpt om de miljeu-ynfloed te ferminderjen ferbûn mei oermjittich materiaalferbrûk.

- Enerzjybesparring:Yn ferliking mei produksjemetoaden mei hege folume verbruikt spuitgietfoarmjen mei leech folume minder enerzjy troch koartere produksjeruns en fermindere tiid fan masine-operaasje. Troch dit te dwaan kinne wy enerzjy besparje en de útstjit fan broeikasgassen ferminderje.

- Reduksje fan ôffal:Ynjeksjefoarmjen mei leech folume soarget foar krekte produksjehoeveelheden, it ferminderjen fan de needsaak foar oerstallige ynventarisaasje en it minimalisearjen fan ôffal. Bedriuwen kinne ôffalgeneraasje en ôffierkosten ferminderje troch produksjeplanning te optimalisearjen en fraach te foarsizzen.

- Recycling mooglikheden:Ynjeksjefoarmjen mei leech folume brûkt faak recyclebere materialen lykas thermoplastyk. Wy kinne materialen opnij brûke en de ôfhinklikens fan ûnbidige boarnen ferminderje troch recyclingpraktiken te yntegrearjen yn it produksjeproses. It yntegrearjen fan recyclingpraktiken yn it produksjeproses makket it wergebrûk fan materialen mooglik en ferminderet it fertrouwen op suvere boarnen.

- Duorsume materiaalkeuzes:Bedriuwen kinne prioriteit jaan oan it brûken fan duorsume en miljeufreonlike materialen yn spuitfoarmjen mei leech folume. Bio-basearre plestik, recycled materialen en biodegradable harsens biede libbensfetbere alternativen dy't de miljeu-ynfloed ferminderje en in sirkulêre ekonomy befoarderje.

- Lokale produksje:Ynjeksjefoarmjen mei leech folume soarget foar pleatslike produksje, it ferminderjen fan ferfierôfstannen en byhearrende koalstofútstjit. Troch tichter by de einmerk te produsearjen, kinne bedriuwen de miljeufootprint fan har oanbodketen minimalisearje.

- Untwerp foar duorsumens:Molding mei leech folume lit men duorsume ûntwerpprinsipes opnimme. Untwerp fan dielen mei lichtgewicht struktueren, optimalisearre geometryn, en effisjint gebrûk fan materialen kin de duorsumens fan it produksjeproses fierder ferbetterje.

- Life Cycle Assessment:It útfieren fan in libbenssyklusbeoardieling fan prosessen foar spuitgieten mei leech folume helpt om gebieten te identifisearjen foar ferbettering en optimalisaasje fan duorsumens. It analysearjen fan de miljeu-ynfloeden yn elke faze, fan grûnstofwinning oant ôffal fan 'e ein fan it libben, stelt bedriuwen yn steat om ynformeare besluten te nimmen en duorsume praktiken út te fieren.

Regeljouwing en noarmen foar lege folume Injection Molding

It folgjen fan regeljouwing en noarmen yn spuitgietfoarmjen mei leech folume is essensjeel om produktfeiligens, miljeuferantwurdlikens, feiligens op it wurkplak, en neilibjen fan wetlike en yndustryeasken te garandearjen. Bedriuwen moatte op 'e hichte bliuwe oer de jildende regeljouwing en noarmen en yntegrearje se yn har produksjeprosessen.

- Produktfeiligensnormen:Ynjeksjefoarmjen mei leech folume moat foldwaan oan relevante produktfeiligensnoarmen om te soargjen dat de produsearre dielen foldogge oan kwaliteits- en feiligenseasken. Dizze noarmen kinne ferskille ôfhinklik fan 'e sektor, lykas automotive, medyske of konsuminteguod.

- Materiaal regeljouwing:It folgjen fan spesifike regels en noarmen by it selektearjen en brûken fan materialen foar ynjeksjefoarmjen mei leech folume is nedich om goede produksjeprosessen te garandearjen. Dizze regeljouwing regelt materiaal gearstalling, toxicity nivo, en miljeu-ynfloed. Neilibjen fan wetten lykas REACH (registraasje, evaluaasje, autorisaasje, en beheining fan gemikaliën) is krúsjaal foar it garandearjen fan it gebrûk fan feilige en duorsume materialen.

- Miljeu regeljouwing:Operaasjes foar spuitgieten mei leech folume moatte foldwaan oan miljeuregeljouwing om har ekologyske ynfloed te minimalisearjen. Dizze regeljouwing behannelje problemen lykas loftútstjit, ôffalwetterbehear, ôffalferwidering en enerzjyferbrûk. It folgjen fan beheiningen lykas ISO 14001 (Environmental Management Systems) toant in ynset foar miljeuferantwurdlikens.

- Noarmen foar beropssûnens en feiligens:It garandearjen fan in feilige wurkomjouwing is essinsjeel yn foarsjenningen foar spuitgieten mei leech folume. Neilibjen fan noarmen foar beropssûnens en feiligens, lykas OSHA (Occupational Safety and Health Administration) regeljouwing, helpt arbeiders te beskermjen tsjin potinsjele gefaren ferbûn mei masines, materialen en prosessen.

- Kwaliteitsbehearsystemen:It ymplementearjen fan kwaliteitsbehearsystemen, lykas ISO 9001, is essensjeel foar operaasjes foar spuitgieten mei leech folume. Dizze systemen jouwe in ramt foar it konsekwint leverjen fan produkten dy't foldogge oan easken fan klanten en foldogge oan jildende regeljouwing en noarmen.

- Traceability en labeling easken:Traceability-maatregels kinne nedich wêze foar spuitgieten mei leech folume om de oarsprong te folgjen fan materialen en komponinten dy't brûkt wurde yn produksje. Labeleasken, lykas produktidentifikaasje, batchnûmers, en feiligens warskôgings, soargje foar dúdlike kommunikaasje en neilibjen fan relevante regeljouwing.

- Oerwegingen foar yntellektueel eigendom:It beskermjen fan yntellektuele eigendomsrjochten is krúsjaal yn spuitgieten mei leech folume, benammen by it produsearjen fan dielen foar proprietêre produkten. Bedriuwen moatte oktroairjochten respektearje en soargje dat har produksjeprosessen gjin ynbreuk meitsje op yntellektueel eigendom.

- Ynternasjonale hannelsregels:As dwaande mei ynternasjonaal hannel, moatte operaasjes mei lege folume ynjeksjefoarmjen foldwaan oan hannelsregels en noarmen spesifyk foar de belutsen lannen. Folgje dûane regeljouwing en ymport / eksport beheinings kin nedich wêze om te garandearjen neilibjen fan ynternasjonale hannel oerienkomsten.

Kieze de juste tsjinstferliener foar leech folume ynjeksjefoarmjen

In betroubere en kapabele partner sil bydrage oan it sukses fan jo ynspanningen foar produksje mei leech folume.

- Expertise en ûnderfining:Sjoch foar in tsjinstferliener dy't spesjalisearre is yn molding mei lege folume, mei kennis en ûnderfining dy't projekten fan ferlykbere skaal en kompleksiteit behannelje. In leveransier mei in bewezen track record kin weardefolle ynsjoch, effisjinte prosessen en resultaten fan hege kwaliteit biede.

- Oanpassingsmooglikheden: Beoardielje it fermogen fan 'e provider om oanpaste oplossingen oan te bieden dy't oerienkomme mei jo projekteasken. Sjoch foar har fleksibiliteit by it oannimmen fan ûntwerpmodifikaasjes, materiaalopsjes en produksjevoluminten om in op maat oanpaste oanpak te garandearjen.

- Kwaliteitssoarch:Ferifiearje dat de tsjinstferliener robúste prosessen foar kwaliteitsfersekering hat. Om de betrouberens en konsistinsje fan 'e dielen te garandearjen, hâlde wy ús oan yndustrynormen en sertifikaasjes (lykas ISO 9001) en fiere wy yngeande ynspeksjes en tests út.

- Produksjekapasiteit en skaalberens:Evaluearje de kapasiteiten en skaalberens fan 'e tsjinstferliener om te foldwaan oan jo produksjebehoeften mei leech folume. Se moatte yn steat wêze om jo winske produksjevoluminten te behanneljen, itsij lyts as middelgrutte, en opskaalje as nedich.

- Technology en apparatuer:Beoardielje de technologyske mooglikheden fan 'e provider en de state-of-the-art apparatuer dy't se brûke. Avansearre ynjeksjefoarmmasines en technology ferbetterje proses-effisjinsje, dielkonsistinsje en rapper produksjesyklusen.

- Materiaal ekspertize:Beskôgje de saakkundigens fan 'e tsjinstferliener yn it wurkjen mei in breed oanbod fan materialen dy't geskikt binne foar ynjeksjefoarmjen mei leech folume. Se moatte ferskate harsens en har eigenskippen kenne en materiaalopsjes kinne foarstelle dy't foldogge oan jo projekteasken.

- Tsjinsten mei wearde tafoege:Evaluearje de oanfoljende tsjinsten oanbean troch de provider, lykas postferwurking, montage en finish. Tsjinsten mei tafoege wearde kinne jo produksjeproses streamline, logistike kompleksiteit ferminderje en in wiidweidige oplossing leverje fan begjin oant ein.

- Supply Chain Management:Beoardielje de mooglikheden foar behear fan supply chain fan 'e leveransier, ynklusyf boarnemateriaal en komponinten. In goed beheare oanbodketen soarget foar de tydlike beskikberens fan materialen, ferminderet produksjefertragingen en optimisearret kosteneffisjinsje.

- Klantstipe en kommunikaasje:Tink oan it klantstipe en kommunikaasjenivo fan 'e tsjinstferliener. Krekte en responsive kommunikaasje, reguliere projektupdates, en in gearwurkjende oanpak binne krúsjaal foar in suksesfolle partnerskip.

- Kosten-effektiviteit:Hoewol de kosten net de iennichste bepalende faktor moatte wêze, is it evaluearjen fan 'e priisstruktuer fan' e provider en de totale kosten-effektiviteit essensjeel. Fergelykje offertes, beoardielje de wearde foar jild, en soargje foar transparânsje oangeande ekstra fergoedingen of kosten.

Mienskiplike útdagings yn lege folume ynjeksje moulding

It oanpakken fan dizze útdagings yn spuitgieten mei leech folume fereasket in yngeand begryp fan 'e projekteasken, nauwe gearwurking mei leveransiers en partners, en trochgeande ferbettering fan prosessen.

- Tooling kosten:Ynjeksjefoarmjen mei leech folume omfettet faak lytsere produksjeruns, wêrtroch't de kosten foar ark foarôf in wichtige útdaging makket. It ûntwerpen en produsearjen fan mallen kin per diel proporsjoneel heger wêze as produksje mei hege folume, wat foarsichtige kostenanalyse en optimalisaasje fereasket.

- Untwerp kompleksiteit:Produksjerinnen mei leech folume kinne komplekse en yngewikkelde ûntwerpen belûke. De útdaging leit yn it soargjen dat de metoade foar spuitgiet mooglik is en dat de mal de winske mjitkunde krekt reprodusearje kin. Untwerpmodifikaasjes en iteraasjes kinne nedich wêze om optimale resultaten te berikken.

- Materiaal seleksje:It selektearjen fan it passende materiaal foar spuitfoarmjen mei leech folume kin útdaagjend wêze. Wy moatte kosten, funksjonaliteit, duorsumens en beskikberens beskôgje. In lykwicht fine tusken materiaaleigenskippen en projekteasken is essinsjeel om de winske kwaliteit en prestaasjes te berikken.

- Diel kwaliteit konsistinsje:It behâld fan konsekwinte dielkwaliteit yn 'e heule produksjeruns mei leech folume kin útdaagjend wêze. Fariaasjes yn prosesparameters, skimmelslijtage en materiaalkenmerken kinne ynfloed hawwe op dieldimensjes, oerflakfinish en meganyske eigenskippen. Strikte maatregels foar kwaliteitskontrôle en trochgeande tafersjoch binne nedich om fariaasjes te ferminderjen.

- Lead tiden:Ynjeksjefoarmjen mei leech folume fereasket faak koartere leadtiden dan produksje mei hege folume. Effisjinte planning en koördinaasje binne krúsjaal foar it optimalisearjen fan produksjeskema's, minimalisearje downtime en soargje foar tiidige levering fan dielen. Effektive kommunikaasje mei leveransiers en partners is essinsjeel om te foldwaan oan strakke timelines.

- Beperkingen foar skaalberens:Lege folume ynjeksjefoarmprosessen kinne grinzen hawwe as it giet om skalberens. De oergong fan leech folume nei produksje mei hegere folume kin ark, apparatuer en prosesoanpassingen fereaskje. It antisipearjen fan útdagings foar skaalberens en planning foar takomstige produksjebehoeften is essensjeel.

- Kosten per diel:De kosten per diel yn ynjeksjefoarmjen mei leech folume tend heger te wêzen yn ferliking mei produksje mei hege folume, om't wy de kosten fan ark ferspriede oer lytsere stikken. Balansearjen fan kostenoerwegingen by it behâld fan kwaliteitsnoarmen en foldwaan oan projekteasken is krúsjaal.

- Risiko fan ferâldering:Produksje mei leech folume fersoargje faaks nichemerken as spesifike produktfarianten. It risiko dat ûnderdielen ferâldere wurde of fraach fluktuearje kin útdagings opleverje. Foarsichtige merkanalyse, fraachprognose, en strategyen foar ynventarisbehear binne nedich om it risiko fan ferâldering te minimalisearjen.

Future of Low Volume Injection Molding

De takomst fan ynjeksjefoarmjen mei leech folume is helder, mei nije kânsen dy't ûntsteane út foarútgong yn automatisearring, additive manufacturing, duorsume materialen en prosessen, maatwurk, en digitalisearring. Fabrikanten dy't dizze trends omearmje en ynvestearje yn nije technologyen en prosedueres sille goed gepositioneerd wêze om te slagjen yn in rap evoluearjende merk.

- Automatisearring en Yndustry 4.0:Ynjeksjefoarmjen mei leech folume is ree om te profitearjen fan automatisearring en Industry 4.0-technologyen lykas robotika, keunstmjittige yntelliginsje, en IoT. Automatisearring kin helpe om leadtiden te ferminderjen, kwaliteitskonsistinsje te ferbetterjen en produktiviteit te ferheegjen, wylst arbeidskosten minimearje.

- Additive manufacturing en hybride prosessen: Om de mooglikheden fan produksje mei leech folume fierder te ferbetterjen, kinne additive fabrikaazje en hybride prosessen, lykas kombinearjen fan 3D-printsjen en ynjeksjefoarmjen, wurde brûkt. Dizze technologyen kinne rapper prototyping, gruttere ûntwerpfrijheid en ferbettere dielkwaliteit ynskeakelje.

- Duorsume materialen en prosessen:Duorsumens is in tanimmend fokus foar produksjeoperaasjes. De takomst fan spuitgieten mei leech folume leit yn it oannimmen fan duorsume materialen en prosessen. Biologysk ôfbrekbere en duorsume materialen kinne miljeu-ynfloed ferminderje, wylst miljeufreonlike ferwurkingstechniken ôffal en enerzjyferbrûk kinne minimalisearje.

- Oanpassing en personalisaasje:De fraach fan konsuminten nei oanpassing en personalisaasje driuwt ynnovaasje yn ynjeksjefoarmjen mei leech folume. Avansearre software en automatisearring technologyen kinne ynskeakelje massa oanpassing fan dielen mei minimale tooling kosten, it iepenjen fan nije kânsen yn niche merken.

- Digitalisearring en ferbining:Digitalisearring en ferbining binne de takomst fan ynjeksjefoarmjen mei leech folume. Fabrikanten kinne produksje optimalisearje, kwaliteit ferbetterje en transparânsje fan supply chain ferbetterje troch gegevensanalytyk en wolkbasearre platfoarms te brûken. Dizze technologyen kinne ek tafersjoch op ôfstân en foarsizzend ûnderhâld ynskeakelje.

Konklúzje

Ynjeksjefoarmjen mei leech folume biedt wichtige foardielen foar lytse produksjeruns. 3D-printtechnology makket rappe prototyping, kosten-effektyf ark en ûntwerpfleksibiliteit mooglik. It stelt bedriuwen yn steat om leadtiden te ferminderjen, te kiezen út in breed oanbod fan materialen, ôffal te minimalisearjen en risiko's te beheinen. Troch dizze foardielen te omearmjen, kinne lytse bedriuwen har produksjeprosessen optimalisearje, foldwaan oan klanteasken en in konkurrinsjefoardiel yn 'e merke behâlde. Ynjeksjefoarmjen mei leech folume leveret in effisjinte, kosten-effektive oplossing dy't lytse produksjerûnen mooglik makket om te bloeien yn it hjoeddeiske dynamyske produksjelânskip.