Vysokoobjemové vstřikování

Velkoobjemové vstřikování (High-Volume Production): Vstřikování plastů

S více než tisíci zařízeními na vstřikování plastů a výrobu plastů, ze kterých si můžete vybrat z celého světa, jaké jsou jedny z nejlepších vlastností, díky nimž lisovací společnost vyniká? Při výběru poskytovatele je třeba vzít v úvahu mnoho faktorů; včetně schopností, zajištění kvality, pověsti společnosti, nákladů a dodací lhůty. Nalezení správného vstřikovacího lisu na plasty, který bude vyhovovat vašim potřebám, se může zdát časově náročné, ale určení vašich malých a velkých objemů požadavků a toho, jak se mohou v průběhu času měnit, vám pomůže zúžit vaše možnosti.

Služba vysokoobjemového vstřikování od DJmolding

V DJmoldingu je naše výrobní zařízení špičkovým, efektivním provozem s několika stroji a zkušenými operátory. Díky našemu rozmanitému vybavení jsme schopni zvládnout širokou škálu zakázek, které se velmi liší v jejich odvětvích, kvalitě plastů a počtu vyrobených kusů. Nízké a velké objemy, od návrhu až po výrobu, mohou být dokončeny interně, což našim zákazníkům poskytuje konkurenční výhody v ceně, kvalitě a dodacích lhůtách.

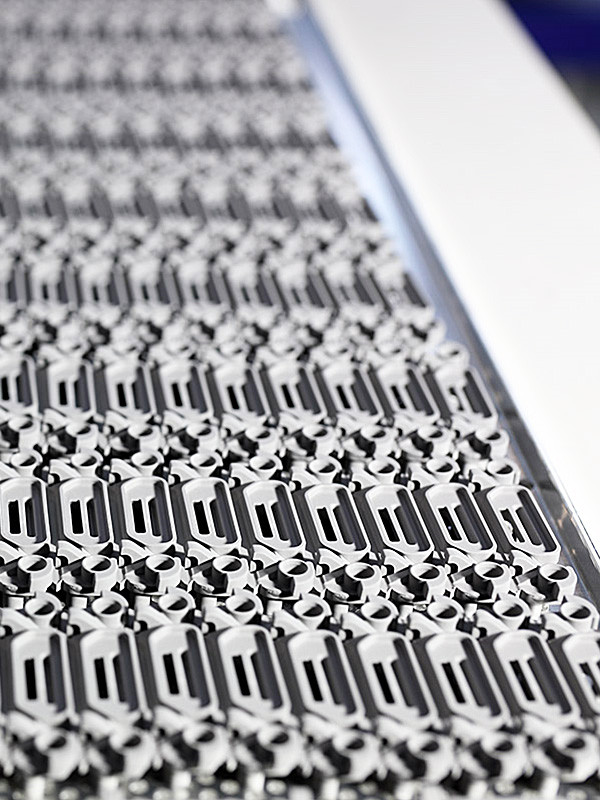

Vstřikování DJmolding je osvědčená technika velkoobjemových výrobních procesů. Jedná se o specializovanou službu nabízející díly v plné výrobní kvalitě v objemech až milionů kusů měsíčně. Velkoobjemové vstřikování plastů umožňuje přesnost s vysokou tolerancí, nízkou ztrátu zmetkovitosti a úsporu nákladů.

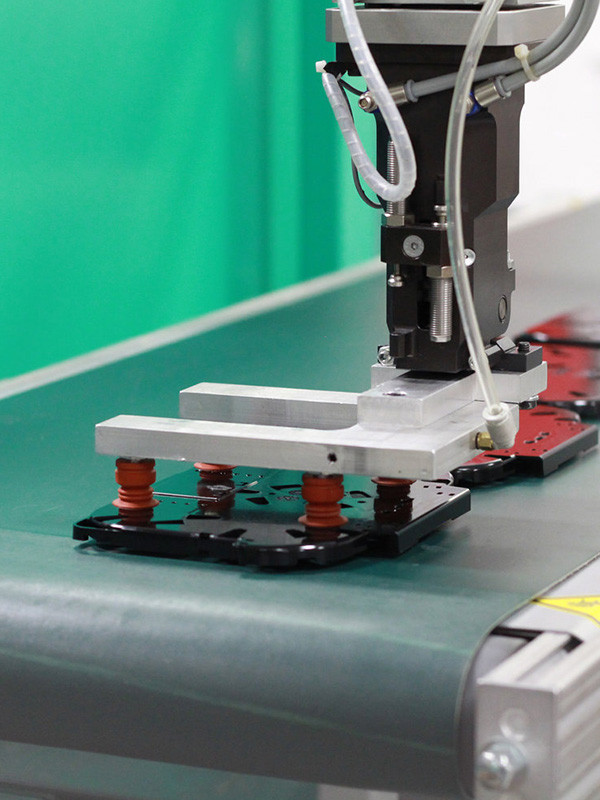

Velká část našeho velkoobjemového lisovacího zařízení je řízena počítačem a využívá mechanické systémy ke zvýšení účinnosti a zajištění kvality. Nezapomeňte si prohlédnout náš „Systém kontroly kvality“, abyste viděli, jak zajišťujeme začlenění kontroly kvality do veškeré velkoobjemové výroby. Tento typ výroby je ideální pro střední a velké podniky nebo hromadnou výrobu.

Výhody vysokoobjemového vstřikování od DJmolding

*Vyrábí více dílů rychlejším tempem

*Snižte jednotkové náklady a dobu cyklu pro výrobce

* Přesná a konzistentní, vysoce kvalitní hromadná výroba dílů

*Výrobu lze často automatizovat pomocí pevných a spolehlivých strojů, a to i mimo pracovní dobu

*Minimální postprodukční práce

Přizpůsobené velkoobjemové lisování (plastové vstřikovací produkty)

Zakázkové formy DJmolding a velkoobjemové lisování zahrnují vše od prototypů až po plné výrobní množství. Naše velkoobjemové formy, ať už krátkodobé, velkoobjemové nebo vícedutinové, jsou monitorovány a řízeny, takže si můžete být jisti všemi aspekty návrhu a výroby forem. Tato pozornost věnovaná produkčním detailům potvrzuje, že cíle, cíle a přednastavené výsledky projektu jsou v každé fázi procesu podle plánu. Veškeré velkoobjemové lisování, od návrhu až po výrobu, je dokončeno ve vlastní režii a poskytuje našim zákazníkům konkurenční výhody v ceně, kvalitě a dodacích lhůtách.

DJmolding spolupracuje s klientem při navrhování a konstrukci produktů a vývoji nejúčinnějších velkoobjemových forem pro nákladovou efektivitu. Poskytujeme vysoce kvalitní velkoobjemové formy exkluzivně pro průmysl vstřikování plastů a nabízíme širokou škálu služeb. PTI, Inc. je značka, které můžete důvěřovat pro své služby v oblasti vstřikování plastů, od nízkoobjemového lisování až po lisování vložek a tamponový tisk.

DJmolding prototypové komponenty pro zákazníky v různých oborech, jako je lékařský, elektrotechnický, ruční nástroj, komunikace a automobilový průmysl. Včetně vstřikovacích a kompresních lisů v rozsahu od 85 do 500 tun je velká část velkoobjemového lisovacího zařízení DJmolding řízena počítačem a využívá mechanické systémy ke zvýšení účinnosti a zajištění kvality. Ve společnosti DJmolding zaujímáme partnerský přístup ke každému podniku a přinášíme roky zkušeností v oblasti vstřikování plastů a technické znalosti v zařízení navrženém tak, aby poskytovalo komplexní zkušenosti se vstřikováním plastů.

Výroba forem pro velké objemy vyžaduje kombinaci technologie, vybavení a kvalifikovaných výrobců forem, aby bylo možné rychle vytvořit vstřikovací formy s téměř neomezenou geometrií plastových součástí.

Od návrhu až po dodání může DJmolding koordinovat celý váš program výroby nástrojů od začátku do konce. S pomocí programu zajišťování kvality je posláním PTI poskytovat lisované výrobky, které plně splňují nebo překračují požadavky a očekávání svých zákazníků. Vedení společnosti se zavazuje k neustálému zlepšování kvality. Pro špičkovou kvalitu a efektivní velkoobjemové lisování kontaktujte DJmolding. dnes.

Mnoho společností nemá schopnost poskytnout tak komplexní zkušenosti s výrobou forem od začátku do konce. Ať už hledáte několik rychlých prototypů, tisíce spotřebních plastů připravených na trh nebo milion výrobních dílů, DJmolding vám může poskytnout to, co potřebujete. Nízký a velký objem, hrdě trváme na tom, že každá objednávka má stejnou úroveň kvality. Kontaktujte naše odborníky ještě dnes.

Od návrhu až po dodání může DJmolding koordinovat celý váš program výroby nástrojů od začátku do konce. Pro špičkovou kvalitu a efektivní služby si vyžádejte cenovou nabídku zasláním svých informací na adresu info@jasonmolding.com

Výrobní proces velkoobjemového vstřikování produkuje mnoho stejných plastových dílů. Tento proces je oblíbený, protože je nákladově efektivní, efektivní a poskytuje konzistentní, vysoce kvalitní kusy. Tento blogový příspěvek prozkoumá vše, co potřebujete o velkoobjemovém vstřikování, včetně jeho výhod, nevýhod, aplikací a dalších.

Co je to vysokoobjemové vstřikování?

Velkoobjemové vstřikování je výrobní proces, při kterém se vyrábí mnoho stejných plastových dílů. Proces zahrnuje vstřikování roztaveného plastového materiálu do dutiny formy při vysokém tlaku a teplotě, což mu umožňuje vychladnout a ztuhnout do požadovaného tvaru. Tento vysoce automatizovaný proces dokáže vyrobit tisíce nebo dokonce miliony identických dílů v jedné výrobní sérii.

Vysoce efektivní výrobní proces je klíčem k úspěšnému velkoobjemovému vstřikování. Proces zahrnuje využití vysokorychlostních vstřikovacích lisů a automatizovaných systémů, které umožňují rychlou a přesnou výrobu dílů. Kromě toho mohou výrobci zajistit, že každý prvek vyrobí podle specifikací pomocí vysoce kvalitních forem a použitím specifických parametrů vstřikování.

Jednou z nejvýznamnějších výhod velkoobjemového vstřikování je jeho schopnost rychle a levně vyrábět velké množství identických dílů. Výrobní proces je ideální pro automobilový průmysl, spotřební zboží, zdravotnická zařízení a elektronický průmysl.

Další výhodou velkoobjemového vstřikování je schopnost vyrábět složité díly s úzkými tolerancemi. Proces vstřikování je přesný a konzistentní, výsledkem jsou složité detaily s minimálními odchylkami mezi kusy.

Navzdory mnoha výhodám má vysokoobjemové vstřikování určitá omezení. Například mohou existovat lepší volby pro výrobu velmi velkých nebo minimálních dílů, protože náklady a složitost požadovaných forem mohou být neúnosné. Kromě toho mohou mít velké objemy plastů dopad na životní prostředí, a proto je nezbytné, aby výrobci zvážili udržitelnost a úsilí o recyklaci.

Velkoobjemové vstřikování je vysoce účinný a efektivní výrobní proces, který dokáže rychle a levně vyrobit velké množství identických plastových dílů. Je ideální volbou pro širokou škálu průmyslových odvětví a jeho přesnost a konzistence z něj činí oblíbenou volbu pro výrobu složitých dílů s úzkými tolerancemi. I když má některá omezení, výhody velkoobjemového vstřikování z něj činí cenný nástroj pro výrobce, kteří chtějí vyrábět velké množství vysoce kvalitních plastových dílů.

Jak funguje vysokoobjemové vstřikování?

Proces zahrnuje několik klíčových kroků, z nichž každý je rozhodující pro výrobu vysoce kvalitních dílů. Tento blogový příspěvek nastíní, jak funguje vysokoobjemové vstřikování, včetně jeho klíčových kroků a úvah.

Návrh a příprava forem

Prvním krokem při velkoobjemovém vstřikování je navržení a příprava formy, kterou budou výrobci používat k výrobě dílů. Spolupráce s výrobcem forem je nezbytná pro vytvoření přesného návrhu, který splňuje všechny základní specifikace pro výrobu požadovaných dílů. Výrobci obvykle vyrábějí formu z oceli nebo hliníku a navrhují ji tak, aby vydržela vysoký tlak a teplotu procesu vstřikování.

Příprava materiálu

Dalším krokem je, aby výrobci připravili plastový materiál, který použijí k výrobě dílů. Výběr vhodné plastové pryskyřice je zásadní pro vytvoření požadovaných vlastností, protože typ použité pryskyřice závisí na konkrétních požadavcích. Pryskyřice je poté přiváděna do vstřikovacího stroje, zahřívána a roztavena na kapalinu.

Proces vstřikování

Proces vstřikování začíná, když je roztavený plastový materiál vstřikován do dutiny formy při vysokém tlaku a teplotě. Forma se udržuje pod tlakem uzavřená, dokud plast nevychladne a neztuhne; v tomto okamžiku se forma otevře a díl se vysune.

Kontrola kvality

Jakmile jsou díly vyrobeny, procházejí přísným procesem kontroly kvality, aby bylo zajištěno, že splňují požadované specifikace. To může zahrnovat vizuální kontrolu, měření a testování, aby se ověřilo, že každý díl je konzistentní ve velikosti, tvaru a kvalitě.

Úvahy o velkoobjemovém vstřikování

Existuje několik aspektů, které musí mít výrobci na paměti při použití velkoobjemového vstřikování, včetně:

- Výběr stroje: Vysokorychlostní vstřikovací stroje se obvykle používají pro velkoobjemovou výrobu, protože dokážou rychle a přesně vyrábět díly.

- Design formy: Konstrukce formy je rozhodující pro úspěch procesu vstřikování, protože musí být přesná a schopná odolat vysokému tlaku a teplotě procesu.

- Výběr materiálu: Volba plastové pryskyřice může ovlivnit kvalitu a výkon vyráběných dílů, takže je nezbytné vybrat vhodný materiál pro danou práci.

- Cena: Zatímco velkoobjemové vstřikování je nákladově efektivní výrobní proces, stále existují náklady spojené s návrhem formy, výběrem materiálu a výrobou, které je třeba vzít v úvahu.

Výhody vysokoobjemového vstřikování

Velkoobjemové vstřikování způsobilo revoluci ve zpracovatelském průmyslu tím, že umožnilo výrobu identických plastových dílů ve velkém množství s bezkonkurenční rychlostí a účinností. Tento proces si získal oblibu v různých odvětvích díky svým mnoha výhodám, což z něj činí základní výrobní metodu pro společnosti, které chtějí snížit náklady, snížit množství odpadu a zvýšit produkci.

- Nákladově efektivní výroba: Velkoobjemové vstřikování je vysoce efektivní a automatizované, díky čemuž je nákladově efektivní ve srovnání s jinými výrobními procesy. Jakmile je forma navržena a připravena, může výrobní proces běžet nepřetržitě a vyrábět tisíce nebo miliony identických dílů s minimálními náklady na práci nebo materiál.

- Vysoce produkční výkon: S vysokorychlostními vstřikovacími stroji mohou výrobci vyrobit velké množství přesných dílů v krátkém čase. To znamená, že produkce se může rychle zvýšit nebo snížit, aby uspokojila měnící se poptávku.

- Konzistentní kvalita: Přesnost a konzistence velkoobjemového vstřikování z něj činí ideální řešení pro výrobu dílů s úzkými tolerancemi a složitými detaily. Proces umožňuje vysoký stupeň přesnosti a zajišťuje, že každý vyrobený díl je identický s ostatními.

- Všestrannost v designu dílů: Velkoobjemovým vstřikováním lze vyrábět díly s širokou škálou provedení a tvarů, včetně těch se složitou geometrií. To znamená, že výrobci mohou mít funkce, které splňují specifické požadavky zákazníků, a mohou se snadno přizpůsobit změnám designu nebo specifikací produktu.

- Snížené množství odpadu: Použití vysoce kvalitních forem a přesných parametrů vstřikování při velkoobjemovém vstřikování minimalizuje množství zmetků nebo odpadu produkovaného během výrobního procesu. To znamená, že výrobci mohou vyrábět díly s minimálním odpadem materiálu, což snižuje náklady a dopad na životní prostředí.

- Zvýšená efektivita výroby: Velkoobjemové vstřikování je vysoce automatizované, což znamená, že vyžaduje minimální práci a může běžet nepřetržitě s malými zásahy. To vede ke zvýšení efektivity výroby, protože výrobci mohou vyrábět díly rychle a efektivně bez nutnosti ruční práce nebo dohledu.

Nevýhody velkoobjemového vstřikování

Velkoobjemové vstřikování je široce používaný výrobní proces pro rychlou a cenově výhodnou výrobu velkého množství identických plastových dílů. I když má mnoho výhod, jako je nákladová efektivita a stálá kvalita, existují také nevýhody. Tento blogový příspěvek prozkoumá některé z nevýhod velkoobjemového vstřikování.

- Vysoká počáteční investice: Jednou z primárních nevýhod velkoobjemového vstřikování jsou zvýšené počáteční investice potřebné k návrhu a výrobě formy. Tyto náklady mohou být značné, zejména pro malé podniky nebo ty, které potřebují přizpůsobené formy pro konkrétní díly.

- Dlouhé dodací lhůty:Proces navrhování a výroby forem pro velkoobjemové vstřikování může trvat několik týdnů nebo dokonce měsíců, což má za následek dlouhé dodací lhůty. To může být nevýhodou pro společnosti, které potřebují rychle vyrábět díly nebo reagovat na změny poptávky.

- Omezený výběr materiálů: Zatímco pro velkoobjemové vstřikování je k dispozici mnoho typů plastových pryskyřic, výběr může být omezen v závislosti na konkrétní aplikaci. Některé plastové pryskyřice nemusí být vhodné pro velkoobjemovou výrobu kvůli svým vlastnostem, které mohou omezovat výběr materiálu.

- Omezená flexibilita designu: Velkoobjemové vstřikování je přesný proces, který vyžaduje, aby formy byly navrženy se specifickými specifikacemi. To znamená, že mohou existovat omezení týkající se návrhu dílů vyrobených tímto procesem, zejména pokud má pozice složité geometrie nebo jiné specifické požadavky na design.

- Vysoké náklady na údržbu a opravy: Formy používané při velkoobjemovém vstřikování je nutné pravidelně udržovat a opravovat, aby byl zajištěn optimální výkon. Náklady na údržbu a opravy mohou být značné, zejména pokud se formy používají často nebo po delší dobu.

Navzdory těmto nevýhodám zůstává velkoobjemové vstřikování oblíbeným a efektivním výrobním postupem pro výrobu velkého množství identických plastových dílů. Pečlivým zvážením výhod a nevýhod tohoto procesu mohou výrobci činit informovaná rozhodnutí o tom, zda je to správná volba pro jejich specifické výrobní potřeby.

Materiály používané při velkoobjemovém vstřikování

Výběr vhodných materiálů pro velkoobjemové vstřikování je zásadní pro zajištění kvality a výkonu finálního produktu. Tento článek se ponoří do materiálů používaných při velkoobjemovém vstřikování, jejich vlastností a aplikací.

Polypropylen (PP)

Polypropylen je běžně používaný termoplastický polymer ve velkoobjemovém vstřikování díky své nízké ceně, poměru pevnosti k hmotnosti a odolnosti. PP je univerzální pro výrobu automobilů, obalů a spotřebního zboží. Mezi výhody použití PP při vstřikování patří jeho nízká hmotnost, chemická odolnost a rozměrová stálost, díky čemuž je ideální pro přesné díly.

Akrylonitril-butadien-styren (ABS)

ABS je termoplastický polymer známý pro svou houževnatost, odolnost proti nárazu a vysoký lesk. Tento materiál se běžně používá v hračkách, automobilových součástkách a elektronických pouzdrech. Díky odolnosti ABS proti nárazu je vhodný pro detaily vystavené nárazu nebo otřesům. Také se snadno zpracovává a má vynikající povrchovou úpravu, takže je ideální pro velkoobjemové výrobní série.

Polykarbonát (PC)

Polykarbonát je termoplastický polymer, který je vysoce odolný proti nárazu, opticky čirý a tepelně odolný. Je oblíbeným materiálem pro automobilový, letecký a elektronický průmysl. Mezi výhody PC patří vynikající odolnost proti nárazu, optická čistota a tepelná odolnost, díky čemuž je ideální pro aplikace s vysokou teplotou, čočky a obrazovky.

Polyethylen (PE)

Polyetylen je termoplastický polymer, který je pružný, houževnatý a odolný vůči chemikáliím. Běžně se používá k výrobě obalových materiálů, plastových sáčků a zemědělských fólií. Díky chemické odolnosti, pružnosti a nízké hmotnosti je PE ideální pro zařízení na chemické zpracování, balení chemikálií a aplikace vyžadující ohýbání nebo ohýbání dílů.

Polyethylen tereftalát (PET)

PET je termoplastický polymer s vysokým poměrem pevnosti k hmotnosti, čirostí a bariérovými vlastnostmi. Vyrábí nápojové lahve, obaly na potraviny a obalové materiály. Mezi výhody PET patří vyváženost pevnosti a hmotnosti, průhlednost a bariérové vlastnosti, díky kterým je ideální pro aplikace, kde je nutná pevnost, jako jsou nápojové lahve a obaly, kde musí být obsah chráněn před vlhkostí a kyslíkem.

Polystyren (PS)

Polystyren je termoplastický polymer, který je lehký, cenově výhodný a má dobré izolační vlastnosti. PS se běžně používá k výrobě jednorázových kelímků, obalových materiálů a izolací a mezi jeho výhody patří nízká cena, nízká hmotnost a dobré izolační vlastnosti.

Typy vstřikovacích lisů používaných pro velkoobjemovou výrobu

Proces zahrnuje vstřikování roztaveného plastového materiálu do dutiny formy, kde ztuhne a získá tvar formy. Vstřikovací stroje se dodávají v různých typech a každý je vhodný pro specifický druh výroby. Zde jsou hlavní typy vstřikovacích lisů používaných pro velkosériovou výrobu:

- Hydraulické vstřikovací stroje: Tyto stroje využívají hydraulický tlak k pohybu formy a vstřikování roztaveného plastu do dutiny. Jsou známé svým vysokým výrobním výkonem, ale mají také pomalou dobu cyklu, což omezuje jejich použití pro vysoce přesné a vysokorychlostní aplikace.

- Elektrické vstřikovací stroje: Tyto stroje využívají k pohonu vstřikovací jednotky a formy elektrické servomotory. Nabízejí vysokou přesnost a rychlost, díky čemuž jsou ideální pro high-tech průmysl, jako jsou zdravotnická zařízení a elektronika.

- Hybridní vstřikovací stroje: Tyto stroje spojují to nejlepší z obou světů. K pohonu vstřikovací jednotky a formy používají hydraulické a elektrické systémy. Hybridní motory jsou účinné a rychlé, s vysokým produkčním výkonem, díky čemuž jsou ideální pro velkosériovou výrobu.

- Dvouranové vstřikovací stroje: Tyto stroje vyrábějí složité díly, které vyžadují dva různé materiály nebo barvy. Zařízení má dvě injekční jednotky, které spolupracují na vytvoření konečného kusu. Dvouranové vstřikovací stroje jsou ideální pro výrobu vysoce kvalitních produktů s více komponentami.

- Vstřikovací lisy na více materiálů:Tyto stroje vyrábějí díly z různých materiálů. Mají více vstřikovacích jednotek, které jim umožňují používat současně jiné materiály. Vstřikovací lisy na více materiálů jsou ideální pro vytváření kusů, které vyžadují různé vlastnosti, jako je pevnost, odolnost a flexibilita.

- Stroje na vstřikování kapalin: Tyto stroje se používají k výrobě dílů z tekuté silikonové pryže (LSR). Stroj vstřikuje LSR do dutiny formy, kde ztuhne a převezme tvar formy. Kapalné vstřikovací stroje jsou ideální pro výrobu dílů, které vyžadují vysokou přesnost a odolnost, jako jsou zdravotnická zařízení a automobilové díly.

Kroky procesu vstřikování pro velkoobjemovou výrobu

Proces zahrnuje vstřikování roztaveného plastového materiálu do dutiny formy, kde ztuhne a získá tvar formy. Zde jsou kroky zahrnuté v procesu vstřikování pro velkosériovou výrobu:

- Výběr materiálu: Prvním krokem v procesu vstřikování je výběr vhodného materiálu pro výrobu dílu. Zvolený materiál by měl mít požadované vlastnosti, jako je pevnost, odolnost a pružnost, a měl by být kompatibilní se vstřikovacím lisem.

- Design formy: Dalším krokem je navržení formy, jakmile je vybrán materiál. Forma by měla být připravena podle přesných specifikací vyráběného dílu, včetně jeho tvaru, velikosti a vlastností. Forma by také měla zohledňovat typ použitého vstřikovacího stroje a specifické požadavky výrobního procesu.

- Nastavení stroje: Po navržení formy je sestaven vstřikovací stroj. To zahrnuje připevnění formy k zařízení, nastavení správného nastavení teploty a tlaku a ověření, že vše funguje správně.

- Injekce: Proces vstřikování začíná, když je roztavený plastový materiál vstřikován do dutiny formy. To se provádí pomocí vysokotlaké vstřikovací jednotky, která tlačí materiál do formy specifickou rychlostí a tlakem.

- Chlazení:Poté, co byl roztavený plastový materiál vstříknut do dutiny formy, musí se nechat vychladnout a ztuhnout. To se provádí cirkulací studeného vzduchu nebo vody skrz dutinu formy, aby se snížila teplota materiálu.

- Vyhození: Jakmile se plastový materiál ochladí a ztuhne, forma se otevře a díl se vysune. Proces vyhazování zahrnuje použití mechanického nebo hydraulického systému k vytlačení součásti z dutiny formy.

- Kontrola kvality: Po vysunutí dílu prochází kontrolami kvality, aby se zajistilo, že splňuje požadované specifikace. To může zahrnovat vizuální kontrolu, měření a testování, aby se ověřilo, že díl je vysoce kvalitní a bez závad.

Konstrukční úvahy pro velkoobjemové vstřikování

Návrh plastového dílu pro velkoobjemové vstřikování vyžaduje pečlivé zvážení několika faktorů, aby bylo zajištěno, že daný díl bude možné vyrobit efektivně a levně. Zde jsou některé konstrukční úvahy pro vysokoobjemové vstřikování:

- Tloušťka stěny: Tloušťka stěny plastového dílu je zásadním faktorem pro vstřikování. Tloušťka stěn by měla být jednotná, aby se zabránilo nerovnoměrnému ochlazování a deformaci kusu. Tenké stěny jsou ideální pro velkoobjemovou výrobu, protože snižují spotřebu materiálu a dobu cyklu, zatímco silné stěny jsou vhodné pro díly, které vyžadují zvýšenou pevnost.

- Velikost a tvar dílu: Velikost a tvar součásti ovlivní proces vstřikování. Faktory, které jsou příliš velké nebo složité, mohou vyžadovat delší doby cyklu nebo specializované vybavení, což zvyšuje výrobní náklady. Jednoduché geometrické tvary jsou nejlepší pro velkosériovou výrobu.

- Úhly ponoru: Úhel úkosu je úhel stěny dutiny formy, který umožňuje snadné vyhození součásti. Včetně Včetně úhlů úkosu v konstrukci dílu jsou zásadní pro zajištění rychlého vyjmutí dílu z formy. Množství bez úhlů úkosu může vést k nákladným výrobním problémům, jako je praskání nebo deformace.

- Umístění a velikost brány:Umístění a velikost vtoku, kde roztavený plastový materiál vstupuje do dutiny formy, je kritickým konstrukčním hlediskem pro vstřikování. Umístění brány by mělo být umístěno v oblasti, která neovlivní strukturální integritu součásti. Velikost vtoku by měla být dostatečně velká, aby umožnila správnému proudění materiálu, ale ne tak velká, aby způsobovala defekty v poloze.

- Výběr materiálu: Výběr materiálu je zásadní pro zajištění toho, že součást může být vyrobena efektivně a nákladově efektivní. Výběr materiálu by měl být založen na specifických požadavcích kusu, včetně pevnosti, odolnosti a pružnosti.

- Povrchová úprava: Povrchová úprava součásti je zásadním faktorem pro vstřikování. Povrchová úprava množství by měla být hladká a bez vad, jako jsou deformace nebo stopy po propadnutí. Správné umístění brány, design formy a výběr materiálu mohou dosáhnout hladké povrchové úpravy.

- Tolerance: Tolerance je míra odchylky povolené v rozměrech součásti. Tolerance by měla být zvážena ve fázi návrhu dílu, aby bylo zajištěno, že díl může být vyroben přesně a přesně.

Opatření pro kontrolu kvality při velkoobjemovém vstřikování

Kontrola kvality je nezbytná pro velkoobjemové vstřikování, protože zajišťuje, že vyrobené díly splňují požadované specifikace a jsou bez vad. Zde jsou některá opatření kontroly kvality používaná při velkoobjemovém vstřikování:

- Kontrola během výrobního procesu: Pravidelná kontrola během výrobního procesu může pomoci včas identifikovat vady a zabránit tomu, aby se staly závažnějšími problémy. To může zahrnovat vizuální kontrolu, měření a testování, aby se ověřilo, že je díl vyroben správně.

- Statistická kontrola procesu (SPC): SPC je statistická metoda používaná k monitorování a řízení výrobního procesu. Zahrnuje shromažďování dat o výrobním procesu a jejich analýzu s cílem identifikovat trendy a vzorce, které mohou naznačovat problémy s procesem. SPC může pomoci odhalit a opravit problémy dříve, než budou mít za následek vadné díly.

- Použití automatizovaného zařízení: Automatizovaná zařízení, jako jsou roboti a senzory, mohou pomoci zlepšit konzistenci a přesnost výrobního procesu. Mechanické vybavení může také snížit riziko lidské chyby, což má za následek méně závad.

- Údržba forem:Správná údržba formy je zásadní pro zajištění vysoké kvality vyráběných dílů. To zahrnuje pravidelné čištění formy a provádění všech nezbytných oprav nebo výměn, aby bylo zajištěno, že forma funguje správně.

- Postprodukční kontrola: Po vyrobení dílů procházejí finální kontrolou, aby se zajistilo, že splňují požadované specifikace. To může zahrnovat vizuální kontrolu, měření a testování, aby se ověřilo, že díly jsou bez závad.

- Školení a vzdělávání: Správné školení a vzdělávání zaměstnanců může zlepšit kvalitu výrobního procesu. Zaměstnanci by měli být proškoleni o správných výrobních technikách a opatřeních kontroly kvality, aby bylo zajištěno, že budou schopni identifikovat a opravit problémy, jakmile se objeví.

- Neustálé zlepšování: Neustálé zlepšování je nezbytné pro kontrolu kvality při velkoobjemovém vstřikování. Pravidelným přezkoumáním výrobního procesu a identifikací oblastí pro zlepšení mohou výrobci snížit vady a zlepšit kvalitu vyráběných dílů.

Analýza nákladů na velkoobjemové vstřikování

Velkoobjemové vstřikování je nákladově efektivní výrobní proces pro výrobu velkého množství plastových dílů. Náklady na výrobu dílů vstřikováním se však mohou lišit v závislosti na několika faktorech. Zde jsou některé úvahy o analýze nákladů pro velkoobjemové vstřikování:

- Materiálové náklady: Cena surovin je jedním z nejvýznamnějších faktorů, které ovlivňují cenu vstřikování. Druh a kvalita použitého materiálu ovlivní cenu, přičemž některé materiály jsou dražší než jiné. Výrobci by měli zvolit vhodný materiál na základě specifických požadavků na díl.

- Náklady na nástroje: Náklady na nástroje, včetně formy a dalšího vybavení potřebného pro vstřikování, jsou dalším významným faktorem ovlivňujícím výrobní náklady. Náklady na nástroje se mohou lišit v závislosti na složitosti součásti, velikosti formy a počtu dutin ve formě.

- Cena práce: Mzdové náklady jsou významným faktorem při vstřikování, protože proces vyžaduje kvalifikované pracovníky, kteří obsluhují stroje a dohlížejí na výrobní proces. Náklady na pracovní sílu se mohou lišit v závislosti na místě a zkušenostech pracovníků.

- Režijní náklady: Náklady na vstřikování mohou také ovlivnit režijní náklady, včetně energií, nájemného a dalších výdajů. Tyto náklady se mohou lišit v závislosti na umístění výrobního závodu a velikosti provozu.

- Objem výroby: Objem výroby je zásadním faktorem, který ovlivňuje náklady na vstřikování. Vyšší objemy výroby mohou vést k nižším nákladům na díl díky úsporám z rozsahu.

- Design dílu: Konstrukce může také ovlivnit náklady na vstřikování. Faktory, které jsou složité nebo vyžadují specializované vybavení, mohou zvýšit výrobní náklady.

- Kontrola kvality: Náklady na opatření kontroly kvality, včetně kontroly a testování, mohou také ovlivnit náklady na výrobu. Tato opatření jsou nezbytná k zajištění toho, aby vyrobené díly splňovaly požadované specifikace a byly bez závad.

Průmyslová odvětví, která používají velkoobjemové vstřikování

Velkoobjemové vstřikování je široce používaný výrobní proces, který je schopen rychle a efektivně vyrábět velké množství plastových dílů. Zde jsou některá odvětví, která silně spoléhají na velkoobjemové vstřikování:

- Automobilový průmysl: Automobilový průmysl je jedním z nejvýznamnějších uživatelů velkoobjemového vstřikování. Tento proces vyrábí různé plastové součásti, jako jsou díly palubní desky, kliky dveří a části obložení interiéru.

- Průmysl spotřebního zboží: Velkoobjemové vstřikování vyrábí různé spotřební zboží, včetně domácích spotřebičů, hraček a elektroniky. Tento proces je preferován, protože umožňuje výrobcům vyrábět velké díly levněji.

- Lékařský průmysl: Lékařský průmysl vyžaduje vysoce kvalitní a přesné plastové komponenty pro různé lékařské přístroje, jako jsou diagnostická zařízení, chirurgické nástroje a jednorázový zdravotnický materiál. Upřednostňuje se velkoobjemové vstřikování, protože dokáže tyto díly vyrábět přesně a konzistentně.

- Průmysl:Obalový průmysl se při výrobě různých plastových nádob, víček a uzávěrů silně spoléhá na velkoobjemové vstřikování. Tento proces je nákladově efektivní a umožňuje výrobcům rychle vytvářet různé tvary a velikosti.

- Letecký průmysl: Letecký průmysl vyžaduje vysoce výkonné plastové komponenty, které vydrží extrémní podmínky, jako jsou vysoké teploty a tlak. Velkoobjemové vstřikování vyrábí tyto komponenty, včetně vnitřních a vnějších dílů letadel, avioniky a elektroniky.

- Stavební průmysl: Stavební průmysl používá velkoobjemové vstřikování k výrobě různých plastových komponentů, včetně okenních rámů, potrubí a izolací. Tento proces je výhodný, protože umožňuje výrobu velkého množství dílů, které jsou trvanlivé a odolné vůči faktorům prostředí.

- Sportovní a rekreační průmysl: Velkoobjemové vstřikování vyrábí různé plastové komponenty pro sportovní a rekreační průmysl, včetně přileb, ochranných pomůcek a hraček. Tento proces je výhodný, protože umožňuje výrobu lehkých, odolných a esteticky příjemných dílů.

Výhody velkoobjemového vstřikování pro lékařský průmysl

Lékařský průmysl je jedním z největších a nejrychleji rostoucích průmyslových odvětví na světě. S pokrokem v technologii a zvyšující se poptávkou po lékařských přístrojích a vybavení existuje potřeba efektivních výrobních procesů, které mohou produkovat vysoce kvalitní komponenty. Velkoobjemové vstřikování je jedním z takových procesů, který nabízí několik výhod pro lékařský průmysl. Pojďme prozkoumat některé výhody velkoobjemového vstřikování v lékařském průmyslu.

- Nákladově efektivní: Velkoobjemové vstřikování je nákladově efektivní výrobní proces, který vyrábí velké množství plastových komponentů při nižších jednotkových nákladech.

- Konzistence: Velkoobjemové vstřikování umožňuje vyrábět díly s vysokou viskozitou a přesností, což zajišťuje, že každý kus splňuje požadované specifikace.

- Možnosti přizpůsobení: Tento proces umožňuje přizpůsobení funkcí tak, aby vyhovovaly konkrétním požadavkům, včetně barvy, textury a materiálu.

- Rychlost: Velkoobjemové vstřikování umožňuje rychlou výrobu pozic, zkracuje dobu přípravy a zvyšuje efektivitu.

- Kvalita: Proces velkoobjemového vstřikování produkuje vysoce kvalitní díly, které splňují přísné normy vyžadované pro zdravotnické prostředky.

- Sterilita: Proces se provádí ve sterilním prostředí, které zajišťuje, že vyrobené díly jsou bez kontaminace a bezpečné pro lékařské aplikace.

- Trvanlivost: Díly vyrobené pomocí velkoobjemového vstřikování jsou odolné a odolávají drsnému prostředí, což zajišťuje jejich delší životnost a snižuje potřebu výměny. Trvanlivost je klíčová v lékařském průmyslu, kde zařízení a vybavení musí odolat neustálému používání a potenciálnímu vystavení chemikáliím a jiným drsným prvkům.

- Složitost: Proces velkoobjemového vstřikování umožňuje výrobu složitých dílů se složitým designem, což zajišťuje, že zdravotnické prostředky mohou být vyrobeny tak, aby splňovaly náročné požadavky moderní medicíny. Tento proces je ideální pro výrobu složitých součástí s jedinečnými vlastnostmi a designy nezbytnými pro lékařské přístroje a vybavení.

- Všestrannost: Velkoobjemové vstřikování může vyrábět různé díly s různými tvary a velikostmi, což je ideální pro vytváření komponent v různých lékařských aplikacích.

Velkoobjemové vstřikování pro automobilový průmysl

Vstřikování je výrobní proces, který zahrnuje vstřikování roztaveného plastu do dutiny formy za účelem vytvoření různých plastových součástí. Tento proces je široce používán v automobilovém průmyslu k výrobě více dílů, jako jsou dveřní panely, palubní desky, přístrojové desky, vnitřní obložení a vnější části karoserie. Velkoobjemové vstřikování je specializovaná technika, která výrobcům umožňuje rychle vyrábět velké množství identických dílů.

Velkoobjemové vstřikování je vysoce efektivní výrobní technika, která nabízí několik výhod pro automobilový průmysl. Některé z těchto výhod zahrnují:

- Snížení výrobních nákladů – Proces je vysoce automatizovaný, což snižuje mzdové náklady, a formy umožňují výrobcům vyrábět identické díly za nižší cenu.

- Vylepšená konzistence dílů – Velkoobjemové vstřikování umožňuje výrobu identických dílů, snižuje variabilitu a zlepšuje texturu ve výrobním procesu.

- Rychlejší výrobní časy – Proces je vysoce automatizovaný, což výrobcům umožňuje rychle vyrábět velké množství dílů a zkracovat dodací lhůty.

- Vysoce kvalitní díly - Použití forem zajišťuje vysokou kvalitu vyráběných dílů s minimálními vadami a nesrovnalostmi.

- Flexibilita designu -Vstřikování umožňuje rychlou výrobu složitých tvarů a designů, což dává návrhářům větší flexibilitu v jejich plánech.

Vstřikování je ideální výrobní technikou pro automobilový průmysl, protože nabízí řadu výhod, které zlepšují efektivitu, snižují náklady a zlepšují kvalitu dílů. Zejména velkoobjemové vstřikování je specializovaná technika, která výrobcům umožňuje rychle a efektivně vyrábět velké množství identických dílů.

Automobilový průmysl se při výrobě různých součástí automobilů a vozidel silně spoléhá na vstřikování. Od vnějších dílů karoserie až po vnitřní obložení a palubní desky se vstřikování stalo základním výrobním procesem v automobilovém průmyslu. S velkoobjemovým vstřikováním mohou výrobci vyrábět velké množství identických dílů za nižší cenu, se zlepšenou konzistencí a kvalitou.

Velkoobjemové vstřikování pro průmysl spotřebního zboží

Velkoobjemové vstřikování je výrobní proces široce používaný průmyslem spotřebního zboží díky jeho schopnosti vyrábět velké množství vysoce kvalitních dílů s vynikající přesností a konzistencí. Tento proces se běžně používá při výrobě spotřebního zboží, jako jsou mimo jiné hračky, kuchyňské nádobí a obalové materiály. Tento blogový příspěvek prozkoumá výhody velkoobjemového vstřikování pro průmysl spotřebního zboží.

Výhody vysokoobjemového vstřikování:

- Nákladově efektivní: Jednou z hlavních výhod velkoobjemového vstřikování je to, že jde o nákladově efektivní způsob výroby velkého množství dílů. Proces je vysoce automatizovaný, což snižuje náklady na pracovní sílu a formy lze znovu použít, což snižuje náklady na materiál.

- Konzistence a přesnost:Vstřikování poskytuje vynikající přesnost a konzistenci při výrobě dílů. Je to proto, že formy jsou navrženy podle přesných specifikací prvků, což zajišťuje, že každý kus má stejnou kvalitu a velikost.

- Rychlá výroba:Velkoobjemové vstřikování je okamžitý proces a poměrně rychle lze vyrobit velké množství dílů. Díky tomu je ideální pro výrobu spotřebního zboží, které vyžaduje rychlé dodací lhůty.

- Možnosti přizpůsobení: Vstřikování umožňuje přizpůsobení dílů pomocí různých materiálů, barev a povrchových úprav. Tato flexibilita umožňuje vyrábět díly, které splňují specifické potřeby a požadavky spotřebitelů.

Aplikace velkoobjemového vstřikování v průmyslu spotřebního zboží:

- Obalové materiály:Vstřikování se široce používá k výrobě obalových materiálů, jako jsou plastové lahve, sklenice a nádoby.

- Hračky: Vstřikování je populární způsob výroby hraček, protože umožňuje rychlou výrobu velkého množství dílů.

- Kuchyňské nádobí: Vstřikováním se vyrábí různé kuchyňské předměty, jako jsou šálky, talíře a náčiní.

- Elektronika: Vstřikování se používá k výrobě různých elektronických součástek, jako jsou pouzdra, tlačítka a spínače.

Velkoobjemové vstřikování pro letecký průmysl

Letecký průmysl vyžaduje vysoce kvalitní a přesné díly pro zajištění bezpečnosti a účinnosti letadel. Velkoobjemové vstřikování se stalo nezbytným procesem pro letecký průmysl, protože poskytuje nákladově efektivní řešení pro výrobu velkého množství vysoce kvalitních komponent se stálou kvalitou. Tento blogový příspěvek se bude zabývat velkoobjemovým vstřikováním pro letecký průmysl.

Výhody velkoobjemového vstřikování pro letecký průmysl:

Letecký průmysl vyžaduje lehké a odolné komponenty, které odolávají extrémním teplotám a tlakům. Velkoobjemové vstřikování nabízí řadu výhod pro výrobu takových prvků, včetně:

- Nákladově efektivní výroba: Velkoobjemové vstřikování může rychle vyrábět velké množství dílů, což vede ke snížení výrobních nákladů.

- Konzistentní kvalita: Automatizovaný proces zajišťuje, že každý vyrobený díl má stejně vysokou kvalitu, což je klíčové pro bezpečnost a spolehlivost leteckých komponentů.

- Komplexní geometrie: Proces vstřikování vytváří složité tvary a geometrie, kterých může být obtížné dosáhnout tradičními výrobními metodami.

- Výběr materiálu: Velkoobjemové vstřikování dokáže zpracovat širokou škálu materiálů, včetně kompozitů, které jsou ideální pro letecké aplikace.

- Snížené množství odpadu: Vysoká úroveň automatizace a přesnosti procesu vstřikování vede k menšímu odpadu materiálu a zmetků, což může vést k významným úsporám nákladů a přínosům pro životní prostředí.

Aplikace velkoobjemového vstřikování v leteckém průmyslu:

Velkoobjemové vstřikování se široce používá v leteckém průmyslu pro výrobu různých součástí, včetně:

- Vzduchovody a ventilační systémy

- Komponenty interiéru a exteriéru letadla

- Konstrukční prvky, jako jsou držáky, spony a pouzdra

- Elektroinstalační a elektroinstalační prvky

- Těsnění a těsnění

Běžné vady ve vysokoobjemovém vstřikování

Jako každý výrobní proces však může vstřikování někdy vést k defektům, které mohou ovlivnit kvalitu konečného produktu. Tento blogový příspěvek se bude zabývat některými běžnými chybami ve vysokoobjemovém vstřikování a jak jim lze předejít.

- Značky dřezu: Propady jsou prohlubně nebo prohlubně, které se mohou vyskytovat na povrchu lisovaného dílu. Jsou způsobeny smrštěním plastového materiálu při jeho ochlazování, což má za následek nerovnoměrné rozložení materiálu. Aby se zabránilo propadům, je nutné upravit konstrukci součásti a zajistit rovnoměrnou tloušťku stěny v celé součásti.

- Pokřivení:Deformace je deformace výlisku v důsledku nerovnoměrného ochlazování plastového materiálu. Výsledkem je zkroucená nebo ohnutá část, která nesplňuje požadované specifikace. Deformaci lze zabránit zajištěním stálé teploty formy a začleněním konstrukčních prvků, které minimalizují namáhání součásti během chlazení.

- Blesk: Flash je přebytečný materiál, který vyčnívá ze spoje formy a může nastat, když forma není správně vyrovnána nebo upnuta. Blesku lze zabránit zajištěním správného vyrovnání formy a dostatečné upínací síly k udržení formy zavřené během vstřikování.

- Krátké záběry: Ke krátkým výstřelům dochází, když plastový materiál nevyplní celou dutinu formy, což má za následek neúplný díl. To může být způsobeno nedostatečným vstřikovacím tlakem, nízkou teplotou taveniny nebo zablokovanou bránou. Krátkým výstřelům lze zabránit optimalizací parametrů vstřikování a zajištěním správného návrhu a umístění brány.

- Svarové linie: Svarové čáry vznikají, když se dvě nebo více čel proudění setkají a ztuhnou, což má za následek viditelnou čáru nebo šev na lisovaném dílu. Svarům lze zabránit optimalizací konstrukce formy a parametrů vstřikování, aby se zajistilo, že plastový materiál protéká dutinou rovnoměrně a hladce.

Tipy pro odstraňování problémů pro velkoobjemové vstřikování

Velkoobjemové vstřikování je složitý proces, který vyžaduje pozornost věnovanou detailům a pečlivé sledování, aby bylo zajištěno, že konečný produkt bude té nejvyšší kvality. Během procesu vstřikování může nastat řada běžných problémů, které mohou vést k defektům konečného produktu. Tento příspěvek prozkoumá některé z nejběžnějších tipů pro odstraňování problémů pro velkoobjemové vstřikování.

- Zkontrolujte nastavení vstřikovacího stroje: Jednou z prvních věcí, kterou je třeba zkontrolovat při odstraňování problémů s velkoobjemovým vstřikováním, je nastavení vstřikovacího stroje. Ujistěte se, že teplota, tlak a doba cyklu jsou správně nastaveny pro konkrétní použitý materiál.

- Zkontrolujte problémy s tokem materiálu: Problémy s tokem materiálu jsou dalším běžným problémem u velkoobjemového vstřikování. To může způsobit několik faktorů, včetně nesprávného nastavení stroje nebo zablokování vstřikovacího stroje. Zajistěte, aby materiál plynule protékal zařízením a aby nedošlo k ucpání vstřikovacího stroje.

- Kontrola deformace a smrštění: Deformace a smrštění jsou běžné problémy při vstřikování velkých objemů. Tyto problémy jsou často způsobeny nerovnoměrným chlazením materiálu, což může vést k deformaci nebo smrštění konečného produktu. Ujistěte se, že doba chlazení je správně nastavena pro konkrétní použitý materiál a že systém funguje správně.

- Zkontrolujte, zda nejsou vzduchové pasti: Vzduchové uzávěry jsou dalším běžným problémem při vstřikování velkých objemů. K tomu dochází, když se vzduch zachytí v dutině formy, což může způsobit dutiny nebo bubliny v konečném produktu. Ujistěte se, že forma je dostatečně odvzdušněna, aby se zabránilo vzniku vzduchových pastí.

- Sledujte proces: A konečně, pečlivé sledování procesu vstřikování je zásadní pro zajištění rychlého zachycení a vyřešení jakýchkoli problémů. Toho lze dosáhnout monitorováním nastavení stroje, toku materiálu a procesu chlazení. Pečlivým sledováním procesu mohou být jakékoli problémy identifikovány a řešeny dříve, než vedou k defektům v konečném produktu.

Požadavky na údržbu vstřikovacích lisů

Vstřikovací stroje jsou základní součástí zařízení ve zpracovatelském průmyslu. Používají se k výrobě různých výrobků, od plastových dílů až po kovové součástky. Jako každý jiný stroj však i vstřikovací stroje vyžadují pravidelnou údržbu, aby byl zajištěn optimální výkon a aby se zabránilo nákladným poruchám. Tento příspěvek prozkoumá některé požadavky na údržbu vstřikovacích lisů.

- mazání: Správné mazání je jedním z nejdůležitějších aspektů údržby vstřikovacího stroje. Pohyblivé části stroje, jako jsou vstřikovací a upínací jednotky, musí být pravidelně mazány, aby se zabránilo tření a opotřebení. Je nezbytné používat správný typ maziva a dodržovat doporučení výrobce pro intervaly mazání.

- Čištění: Dalším nezbytným aspektem údržby vstřikovacího stroje je pravidelné čištění. Stroj by měl být pravidelně čištěn, aby se odstranil veškerý prach, úlomky nebo zbytky plastů, které se mohou nahromadit na jeho součástech. To pomůže zabránit ucpání trysek a filtrů stroje, což může způsobit problémy s výkonem nebo dokonce poškodit motor.

- Inspekce: Pravidelné kontroly jsou také nezbytné pro zajištění dobrého stavu stroje. Posouzení by mělo zahrnovat kontrolu jakýchkoli známek opotřebení, jako jsou praskliny nebo zlomené díly. Elektrické součásti, jako jsou senzory a spínače, by měly být také pravidelně kontrolovány, aby bylo zajištěno jejich správné fungování.

- Kalibrace: Vstřikovací stroje také vyžadují kalibraci, aby bylo zajištěno, že budou pracovat se správnými parametry. To zahrnuje kontrolu nastavení teploty, tlaku a rychlosti stroje, aby bylo zajištěno, že odpovídají specifikacím výrobce. Kalibrace by měla být prováděna pravidelně, aby bylo zajištěno, že zařízení funguje na optimální úrovni.

- Výměna opotřebovaných dílů: Nakonec je nezbytné co nejdříve vyměnit opotřebované nebo poškozené díly. To může pomoci zabránit dalšímu poškození stroje a snížit riziko nákladných poruch. Náhradní díly by měly mít stejnou kvalitu jako originální díly a měly by být instalovány kvalifikovanými techniky.

Udržitelnost a vysokoobjemové vstřikování

Udržitelnost se v posledních letech stává stále důležitějším problémem ve zpracovatelském průmyslu. Jak si svět stále více uvědomuje dopad průmyslových procesů na životní prostředí, společnosti hledají způsoby, jak snížit svou ekologickou stopu a zároveň zachovat produktivitu a ziskovost. Velkoobjemové vstřikování je jednou z oblastí, kde může mít udržitelnost významný dopad.

Existuje několik způsobů, jak lze udržitelnost začlenit do velkoobjemového vstřikování:

- Výběr materiálu:Výběr vhodných materiálů je nezbytný pro dosažení udržitelnosti ve vstřikování. Mnoho možností zahrnuje bioplasty, recyklované plasty a materiály na biologické bázi. Výběrem materiálů, které jsou šetrné k životnímu prostředí a mají nízkou uhlíkovou stopu, mohou výrobci výrazně snížit svůj dopad na životní prostředí.

- Energetická účinnost: Velkoobjemové vstřikování vyžaduje k provozu značnou energii. Výrobci mohou snížit spotřebu energie a snížit emise uhlíku implementací energeticky účinných procesů a zařízení. Toho lze dosáhnout používáním energeticky účinných strojů, optimalizací výrobních procesů a investicemi do obnovitelných zdrojů energie.

- Snížení odpadu: Vstřikování může produkovat značný odpad, zejména přebytečný plast. Zavedením strategií snižování odpadu mohou výrobci minimalizovat množství produkovaného odpadu a zlepšit svou udržitelnost. Toho lze dosáhnout recyklací, opětovným použitím materiálů a optimalizací výrobního procesu s cílem snížit množství odpadu.

- Analýza životního cyklu: Provedení analýzy životního cyklu může výrobcům pomoci porozumět dopadu jejich výrobků na životní prostředí během celého životního cyklu. Tato analýza může pomoci identifikovat oblasti, kde lze zlepšit udržitelnost, a vést rozhodování k vytvoření produktů šetrnějších k životnímu prostředí.

Hlavní body:

- Výběr materiálu hraje klíčovou roli při dosahování udržitelnosti při vstřikování.

- Energeticky účinné procesy a zařízení mohou snížit spotřebu energie a snížit emise uhlíku.

- Strategie snižování odpadu, jako je recyklace a opětovné použití materiálů, mohou minimalizovat množství vytvářeného odpadu.

- Analýza životního cyklu může pomoci identifikovat oblasti, kde lze zlepšit udržitelnost.

- Začlenění udržitelnosti do velkoobjemového vstřikování může být přínosem pro výrobce snížením nákladů a přitažlivostí pro spotřebitele, kteří dbají na životní prostředí.

- Budoucnost velkoobjemového vstřikování

Velkoobjemové vstřikování je po desetiletí životně důležitým výrobním procesem pro mnoho průmyslových odvětví a nadále hraje zásadní roli při výrobě široké škály plastových výrobků. Jak postupuje technologie a poptávka spotřebitelů se posouvá směrem k udržitelnějším a přizpůsobitelným produktům, budoucnost velkoobjemového vstřikování vypadá jasně. Zde jsou některé z trendů a inovací, které utvářejí konec tohoto odvětví.

- Udržitelnost: Se zvyšující se poptávkou spotřebitelů po produktech šetrných k životnímu prostředí se udržitelnost stala zásadní pro velkoobjemové vstřikování. Výrobci zkoumají nové materiály, jako jsou bioplasty a materiály na biologické bázi, a zavádějí strategie snižování odpadu, aby minimalizovali dopad svých produktů na životní prostředí.

- Možnosti přizpůsobení: Spotřebitelé hledají produkty, které splňují jejich jedinečné potřeby a preference, a velkoobjemové vstřikování je vhodné pro splnění této poptávky. Pokroky v technologii, jako je 3D tisk, usnadňují a zlevňují výrobu přizpůsobených dílů a produktů ve velkých objemech.

- Automatizace: Ve zpracovatelském průmyslu stále více převládá automatizace a vstřikování velkých objemů není výjimkou. Automatizované procesy, jako jsou robotická ramena a počítačově podporované navrhování, mohou zlepšit efektivitu výroby a snížit náklady.

- Průmysl 4.0: Čtvrtá průmyslová revoluce, Průmysl 4.0, transformuje výrobní průmysl integrací pokročilých technologií, jako je umělá inteligence, internet věcí (IoT) a analýza velkých dat. Tyto technologie usnadňují výrobcům optimalizovat výrobní procesy a zlepšovat kvalitu výrobků.

- Lékařský průmysl:Velkoobjemové vstřikování je díky své přesnosti a konzistenci vhodné pro výrobu lékařských přístrojů a zařízení. Očekává se, že poptávka po zdravotnických produktech poroste, což z této oblasti dělá důležitou oblast pro průmysl vstřikování.

- Elektrická vozidla:Posun k elektromobilům vytváří nové příležitosti pro průmysl velkoobjemového vstřikování. Plastové součásti, jako jsou pouzdra baterií a elektrické konektory, jsou pro elektromobily zásadní a očekává se, že poptávka po těchto součástech poroste s tím, jak budou elektromobily stále převládat.

Závěr:

Velkoobjemové vstřikování je nezbytné pro výrobu velkého množství plastových dílů. Porozuměním výhodám, nevýhodám, materiálům, strojům, metodám, konstrukčním úvahám, opatřením kontroly kvality a aplikacím velkoobjemového vstřikování mohou podniky optimalizovat své výrobní procesy, snížit náklady a zlepšit kvalitu svých produktů. Ať už působíte v lékařském, automobilovém, spotřebním nebo leteckém průmyslu, velkoobjemové vstřikování může být přínosem pro vaše podnikání tím, že poskytuje konzistentní, vysoce kvalitní díly za nákladově efektivní cenu.