Nízkoobjemové vstřikování — nízkoobjemová výrobní služba

Jak využít maloobjemové vstřikování (služba maloobjemové výroby)

Použijte výrobu na vyžádání ke snížení výrobních nákladů a zmírnění kolísání poptávky

Ať už navrhujete život zachraňující lékařské zařízení nebo vysoko létající dron, investice 100,000 XNUMX $ nebo více – často mnohem více – do velkoobjemových ocelových nástrojů je neodmyslitelné finanční riziko, které přichází s přechodem na velkovýrobu. Ke skládání rizika patří měsíce nečinnosti, kdy čekáte, až bude váš ocelový nástroj připraven, když byste mohli opakovat návrh dílů nebo dokonce vyrábět produkty, které generují příjmy. Existuje lepší způsob: výroba na vyžádání.

Co je výroba na vyžádání (nízkoobjemové vstřikování)?

Ve společnosti DJmolding je naše nabídka maloobjemové výroby na vyžádání s vstřikováním – která využívá hliníkové nástroje – rychlým a nákladově efektivním způsobem výroby stovek tisíc lisovaných dílů pro konečné použití.

Použijte tento proces jako primární výrobní metodu pro vaše produkty. Výroba na vyžádání je také vynikající způsob, jak přejít od prototypování k malosériové výrobě lisovaných dílů. DJmolding je ve skutečnosti poskytovatelem výroby kompletních služeb. Nízkoobjemové série vám také mohou pomoci ověřit návrh dílů a řídit režii zásob s výrobou dílů pouze tehdy, když to vyžaduje poptávka. Navíc, i když se nakonec potřebujete přesunout do hromadné výroby plastových dílů, stále můžete použít naše nákladově efektivní hliníkové nástroje jako most před tím, než se zavážete k investičním nákladům na ocelové nástroje. A konečně, tento přístup na vyžádání také optimalizuje váš dodavatelský řetězec, takže je zběhlejší ve zvládání kolísání poptávky.

Vyvolejte funkce kritické ke kvalitě

Když použijete naši možnost výroby na vyžádání, budete moci v návrhu součásti uvést rozměry, které jsou pro funkci součásti nejdůležitější. Vyvoláním těchto funkcí Critical-to-Quality (CTQ) ve vašem 3D CAD modelu si můžete být jisti, že objednané díly jsou v souladu s modelem. Navíc to znamená, že až si příště objednáte tyto díly, můžeme postupovat podle těchto přesných kroků a vyrobit konzistentní, opakovatelné díly, které splňují vaše specifikace CTQ.

Inspekce jsou klíčovými součástmi tohoto procesu CTQ. V souladu s tím náš tým aplikačních techniků zkontroluje váš model a pošle vám e-mailem Inspection Statement of Work (ISOW), který vám dá vědět, zda některé prvky, které jste označili, mají problémy s tolerancemi a tvarovatelností. Jakmile odešleme ISOW, vyrobíme a zkontrolujeme vaši objednávku.

Jakmile dokončíme vývoj lisovacího procesu, který zajistí, že máme konzistentní a opakovatelný proces výroby kvalitních dílů, zkontrolujeme první tři výstřely z nástroje pomocí automatizovaného souřadnicového měřicího stroje (CMM) a poskytneme vám tři -část zprávy o kontrole prvního článku (FAI) a zpráva o způsobilosti procesu.

Získejte flexibilitu dodavatelského řetězce díky službě nízkoobjemového vstřikování od DJmolding

V těchto dnech, kdy všichni pokračujeme v proplouvání globální pandemií, jsou kritické úvahy o dodavatelském řetězci. Přístup k výrobě na vyžádání vám může pomoci vytvořit svižnější dodavatelský řetězec:

* Obstarávání dílů na vyžádání bez jakéhokoli minimálního objednacího množství (MOQ)

* Snížení nákladů na zásoby a náklady na skladování pomocí získávání zdrojů na vyžádání

* Řízení nárůstu volatility poptávky, aniž by došlo k vyřizování objednávek

* Snížení rizika zpoždění vnitrostátní a globální přepravy

* Minimalizace prostojů a snížení rizika vyprodání zásob při opravách velkých nástrojů

Nízkoobjemová produkce DJmoldingu

Jedná se o specializovanou službu nabízející díly v plné kvalitě výroby, ale v objemech obvykle omezených na 10,000 XNUMX kusů nebo méně, v závislosti na použitém procesu. Naše nízkoobjemové lisování, nazývané také krátké série, je monitorováno a řízeno, takže si můžete být jisti všemi aspekty návrhu a výroby forem. Tento typ výroby je ideální pro malé a střední podniky nebo malosériovou výrobu.

Malosériová výroba je poměrně nový obor ve zpracovatelském průmyslu, který se týká výhradně outsourcingu dílů, produktů a materiálů třetím stranám.

To umožňuje vaší společnosti zaměřit se více na produkční aspekt, zatímco menší podniky se zabývají designem a brandingem produktů. Tento rostoucí trend bude převládat v každém odvětví, protože malé podniky se snaží rozvíjet své podnikání outsourcingem jiných společností a udržováním nízkých nákladů.

Maloobjemové vstřikování od DJmolding

Mnoho lidí slyší slova „Čína“ a „plíseň“ ve stejné větě a předpokládají to nejhorší. Myslí na levné, nekvalitní produkty, které jsou vyrobeny za použití nestandardních výrobních postupů, které ohrožují životy pracovníků.

Ale není tomu tak vždy.

DJmolding z Číny má dlouhou historii výroby kvalitního zboží pro export. Ve skutečnosti některé z nejlépe vyrobených produktů na světě pocházejí z Číny! A pokud jde o vstřikování plastů, Čína je vlastně jednou z nejsofistikovanějších zemí na světě.

Vstřikování je oblíbený způsob výroby plastových dílů a zařízení. DJmolding je dobrý výrobce pro výrobu maloobjemových vstřikovacích forem, protože náklady na práci jsou mnohem nižší než ve Spojených státech nebo v Evropě. DJmolding má minimální objednací množství (MOQ) pouze 1,000 3 kusů a dodací lhůty jsou 4-XNUMX týdny. To může být mimořádně užitečné pro malé společnosti, které chtějí začít s vlastní produktovou řadou, ale nechtějí předem investovat mnoho peněz do nástrojů a výrobních nákladů.

Jak tedy poznáte, že jednáte se spolehlivým dodavatelem? Je třeba se podívat na detaily

Minimální množství objednávky (MOQ) – Renomovaný dodavatel vás nebude žádat o velkou objednávku, dokud nebude mít možnost se s vámi setkat nebo vidět váš produkt. Místo toho se budeme chtít ujistit, že svůj projekt myslíte vážně, než do něj investujete příliš mnoho času nebo peněz.

Dodací lhůta – Nejlepší dodavatelé budou mít rychlé dodací lhůty, aby mohli dodat váš produkt co nejrychleji (a přitom splňovat standardy kvality).

Vstřikování je oblíbený výrobní proces pro hromadnou výrobu plastových výrobků, ale co když pro svůj projekt potřebujete malý počet dílů? Zde přichází na řadu nízkoobjemové vstřikování. Je to nákladově efektivní způsob, jak vyrobit malou dávku plastových dílů, aniž by došlo k přetížení banky. V tomto příspěvku na blogu se ponoříme do výhod a aplikací nízkoobjemového vstřikování, jak se liší od velkoobjemového vstřikování a jak může prospět vašemu podnikání.

Pochopení nízkoobjemového vstřikování

Nízkoobjemové vstřikování je výrobní proces, který umožňuje výrobu malých množství plastových dílů. Jedná se o efektivní a nákladově efektivní řešení pro společnosti, které vyžadují menší výrobní série nebo mají omezené rozpočty.

- Proces nízkoobjemového vstřikování začíná vytvořením formy. Obvykle výrobci vyrábějí formu z oceli nebo hliníku a navrhují ji tak, aby bylo dosaženo požadovaného tvaru plastové části. Během procesu vstřikování drží výrobci pohromadě dvě poloviny formy: dutinu a jádro.

- Před vstřikováním se plastový materiál zahřívá a taví v samostatné komoře. Výrobci vstřikují plast do formy pod vysokým tlakem, jakmile dosáhne požadované teploty. Plast vyplní dutinu a převezme tvar formy.

- Poté, co plast vychladne a ztuhne, výrobci otevřou formu a vysunou hotový díl. Doba cyklu pro nízkoobjemové vstřikování je relativně krátká, což umožňuje rychlejší výrobu než jiné výrobní procesy.

- Nízkoobjemové vstřikování nabízí několik výhod. Za prvé umožní výrobu složitých a složitých dílů s vysokou přesností a opakovatelností. Odvětví, která vyžadují složité komponenty, jako je automobilový průmysl, elektronika a lékařská zařízení, by byla prospěšná pro výběr této možnosti.

- Nízkoobjemové vstřikování navíc poskytuje úspory nákladů ve srovnání s tradičními velkoobjemovými výrobními metodami. Vzhledem k tomu, že počáteční investice do nástrojů je nižší, je dostupnější pro menší podniky nebo začínající podniky. Umožňuje také rychlejší uvedení na trh, protože doba přípravy nástrojů je kratší.

- Další výhodou nízkoobjemového vstřikování je jeho flexibilita. Umožňuje konstrukční úpravy a iterace bez vynaložení významných dodatečných nákladů. To je důvod, proč změny designu očekávané v raných fázích významně prospívají vývoji produktu a prototypování.

- Přes své výhody má nízkoobjemové vstřikování určitá omezení. Jak název napovídá, není vhodný pro velkosériovou výrobu. Náklady na součást mohou být vyšší než u metod hromadné výroby kvůli vyšším nákladům na nástroje a nastavení. Proto je vhodnější pro malé až střední výrobní série.

- Při maloobjemovém vstřikování se bere v úvahu také výběr materiálu. V porovnání s velkoobjemovými výrobními procesy jsou k dispozici omezené materiálové možnosti. Stále však lze použít mnoho termoplastických materiálů, včetně ABS, polykarbonátu, nylonu a polypropylenu.

- Spolupráce se zkušeným a znalým výrobcem vstřikovacích forem je pro malosériovou výrobu klíčová. Mohou vést výběr materiálu, návrh formy a optimalizaci procesu, aby byly zajištěny nejlepší výsledky.

Výhody nízkoobjemového vstřikování

Nízkoobjemové vstřikování nabízí několik výhod pro společnosti s malými až středními výrobními potřebami. Některé z klíčových výhod tohoto výrobního procesu zahrnují:

Nákladově efektivní výroba

- Nižší počáteční investice do nástrojů ve srovnání s tradičními metodami velkoobjemové výroby. Přístupné pro menší podniky nebo začínající podniky.

- Rychlejší uvedení na trh díky kratší době přípravy nástrojů, což snižuje celkové výrobní náklady.

Složité a přesné díly

- Tento proces umožňuje výrobu složitých a složitých dílů s vysokou přesností a opakovatelností. Ideální pro průmyslová odvětví, jako je automobilový průmysl, elektronika a lékařská zařízení, která vyžadují složité komponenty.

- Tento proces umožňuje úzké tolerance a začlenění jemných detailů do návrhu.

Pružnost designu

- Proces umožňuje snadné úpravy návrhu a iterace bez výrazných dodatečných nákladů.

- Obzvláště výhodné pro vývoj produktů a prototypování, kde jsou úpravy a vylepšení designu standardem v raných fázích.

Materiálová všestrannost

- Proces nabízí různé termoplastické materiály, včetně ABS, polykarbonátu, nylonu a polypropylenu.

- Splňuje specifické požadavky a požadované vlastnosti konečného produktu.

Rychlejší výrobní cykly

- Proces se může pochlubit relativně krátkými dobami cyklu, což umožňuje rychlejší výrobu než jiné výrobní procesy.

- Užitečné při dodržení napjatých termínů projektů nebo rychlé reakce na poptávku trhu.

- Zvyšuje produktivitu a poskytuje rychlejší časy obratu.

Snížení odpadu a dopadu na životní prostředí

- Proces minimalizuje plýtvání materiálem použitím pouze nezbytného množství plastu.

- Proces snižuje spotřebu energie a emise ve srovnání s metodami velkoobjemové výroby.

- Možnost výroby šetrná k životnímu prostředí.

Kvalita a konzistence

- Proces zajišťuje vysoce kvalitní díly s konzistentními rozměry a vlastnostmi.

- Proces poskytuje vynikající kontrolu nad teplotou, tlakem a proměnnými chlazení.

- Spolehlivost v odvětvích, kde jsou kritickými faktory výkon a spolehlivost produktu.

Přizpůsobení a personalizace

- Tento proces poskytuje příležitost pro přizpůsobení a personalizaci produktů.

- Výroba unikátních dílů na míru konkrétním požadavkům zákazníka.

- Tento proces zvyšuje diferenciaci produktů a spokojenost zákazníků.

Snižování rizik a testování trhu

- Tento proces představuje možnost s nižším rizikem pro vývoj nového produktu nebo testování na trhu.

- Proces vytváří omezené části pro testování, ověřování a zpětnou vazbu od trhu.

- Minimalizuje riziko investic do velkého množství dílů, které mohou vyžadovat úpravy nebo nesplňují požadavky trhu.

Nízkoobjemové vs. vysokoobjemové vstřikování

Vstřikování, všestranný výrobní proces, můžete přizpůsobit různým výrobním potřebám. Dvě běžné varianty vstřikování jsou nízkoobjemové a vysokoobjemové. Porovnejme tyto dva přístupy a prozkoumáme jejich rozdíly:

Nízkoobjemové vstřikování

- Je vhodný pro společnosti s malými až středními výrobními potřebami.

- Nabízí nákladově efektivní výrobu a zpřístupňuje ji menším podnikům nebo začínajícím firmám.

- Proces vyžaduje nižší počáteční investici do nástrojů ve srovnání s velkosériovou výrobou.

- Umožňuje rychlejší uvedení na trh díky kratší době přípravy nástrojů, což snižuje celkové výrobní náklady.

- Tento proces umožňuje výrobu složitých a složitých dílů s vysokou přesností a opakovatelností.

- Poskytuje flexibilitu návrhu a umožňuje snadné úpravy a iterace návrhu bez významných dodatečných nákladů.

- Podporuje všestrannost materiálů a nabízí širokou škálu termoplastických materiálů pro splnění specifických požadavků.

- Poskytuje rychlejší výrobní cykly ve srovnání s jinými výrobními procesy, což přispívá ke zvýšení produktivity a kratším dodacím lhůtám.

- Minimalizuje plýtvání materiálem použitím pouze nezbytného množství plastů, čímž snižuje dopad na životní prostředí.

- Zajištění vysoce kvalitních dílů s konzistentními rozměry a vlastnostmi je zásadní v průmyslových odvětvích, kde je rozhodující výkon a spolehlivost produktu.

- Nabízí možnosti přizpůsobení a personalizace, což umožňuje výrobu jedinečných dílů na míru specifickým požadavkům zákazníka.

- Snižuje rizika během vývoje nového produktu a tržního testování, což společnostem umožňuje vyrábět omezené množství dílů pro ověření a zpětnou vazbu, než se začnou vyrábět v plném rozsahu.

Vysokoobjemové vstřikování

- Vhodné pro společnosti s velkými výrobními potřebami.

- Vyšší objem výroby znamená vyšší počáteční investice do nástrojů a forem.

- Vyžaduje delší dodací lhůty pro nástroje, což může prodloužit dobu uvedení na trh.

- Poskytuje nákladové výhody díky úsporám z rozsahu, protože vyšší objem rozloží fixní náklady na větší jednotky.

- Proces umožňuje efektivní výrobu velkých dílů za kratší dobu.

- Ideální pro průmyslová odvětví s vysoce poptávanými produkty a zavedenou přítomností na trhu.

- Ve srovnání s nízkoobjemovým vstřikováním může nabídnout užší rozsah materiálových možností.

- Vyžaduje pečlivé plánování a prognózování pro optimalizaci efektivity výroby a minimalizaci odpadu.

- Proces podporuje konzistentní kontrolu kvality a dodržování specifikací v celém procesu velkoobjemové výroby.

- Nabízí omezenou flexibilitu návrhu, protože změny návrhu mohou způsobit značné dodatečné náklady.

Aplikace nízkoobjemového vstřikování

Nízkoobjemové vstřikování je všestranný výrobní proces, který nachází uplatnění v různých průmyslových odvětvích. Díky své schopnosti poskytovat nákladově efektivní výrobu, flexibilitu návrhu a možnosti přizpůsobení je vhodný pro více aplikací. Podívejme se na některé typické aplikace nízkoobjemového vstřikování:

Automobilový průmysl

- Výroba složitých a přesných komponentů pro automobilové interiéry, exteriéry a podkapotové aplikace.

- Zakázková výroba panelů palubních desek, ozdobných dílů, knoflíků a spínačů.

- Prototypování a výroba specializovaných automobilových dílů se specifickými materiálovými vlastnostmi.

- Tvorba vzduchových otvorů, potrubí a konektorů pro systémy HVAC vozidel.

Elektronický a elektrotechnický průmysl

- Výroba složitých komponent pro spotřební elektroniku, jako jsou chytré telefony, tablety a notebooky.

- Výroba konektorů, pouzder a krytů pro elektronická zařízení.

- Přizpůsobení klávesnic, tlačítek a přepínačů s různými texturami a barvami.

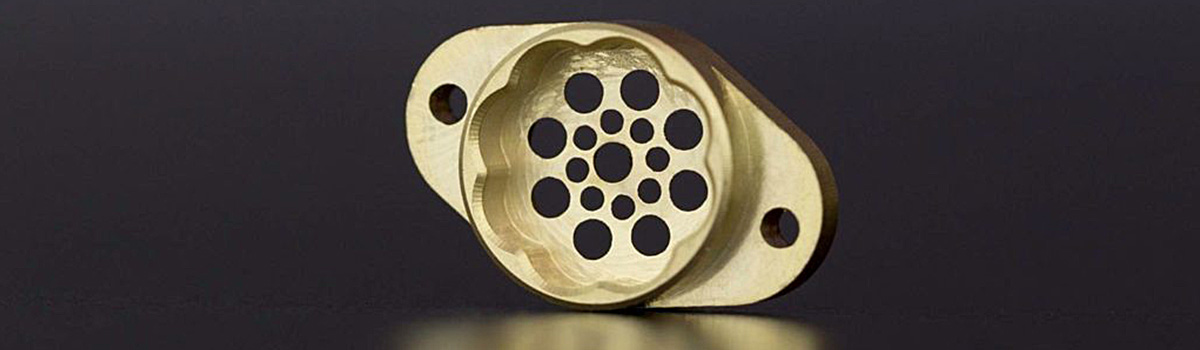

- Výroba elektrických konektorů a zásuvek pro průmyslová zařízení.

- Prototypování a výroba zařízení mikroelektromechanických systémů (MEMS).

Lékařský a zdravotnický průmysl

- Výroba součástí zdravotnických zařízení, jako jsou válce injekčních stříkaček, IV konektory a chirurgické nástroje.

- Výroba zakázkových dílů pro lékařskou techniku a diagnostické přístroje.

- Prototypování a výroba biokompatibilních dílů pro lékařské implantáty a protetiku.

- Výroba zařízení pro podávání léků a komponentů balení.

- Vyrábět dentální produkty takový jako zakázkové podnosy, ortodontické zarovnávače a chirurgické průvodce.

Spotřební zboží

- Přizpůsobení spotřebního zboží, jako jsou hračky, domácí spotřebiče a předměty osobní péče.

- Výroba jedinečných designů obalů s prvky brandingu.

- Výroba v malém měřítku probíhá pro produkty v limitované edici nebo pro specializované trhy.

- Výroba složitých a dekorativních prvků pro bytové dekorace.

- Tvorba reklamních produktů a dárků na míru.

Průmyslové vybavení

- Prototypování a výroba specializovaných dílů pro průmyslové stroje a zařízení.

- Výroba nástrojových komponentů, přípravků a přípravků.

- Přizpůsobení dílů průmyslového zařízení pro splnění specifických požadavků.

- Výroba odolných a vysoce výkonných komponentů pro náročné aplikace.

- Výroba ochranných krytů, krytů a držáků pro stroje.

Sport a rekreaci

- Výroba komponentů zařízení, jako jsou rukojeti, rukojeti a ochranné pomůcky.

- Zakázková výroba dílů na kola, kajaky a další sportovní potřeby.

- Tvorba specializovaných komponentů pro fitness zařízení.

- Prototypování a výroba komponentů pro outdoorové rekreační produkty.

Průmyslová odvětví, která těží z nízkoobjemového vstřikování

Nízkoobjemové vstřikování nabízí významné výhody pro několik průmyslových odvětví, včetně lékařských přístrojů, letectví, automobilového průmyslu, elektroniky, spotřebního zboží, průmyslového vybavení, prototypování, speciálních produktů a náhradních dílů. Tento všestranný výrobní proces usnadňuje nákladově efektivní výrobu malých množství, umožňuje přizpůsobení, inovace a efektivní vývoj produktů.

- Lékařské přístroje:Nízkoobjemové vstřikování je ideální pro výrobu lékařských zařízení a komponent na míru s přesnými specifikacemi. Umožňuje nákladově efektivní výrobu malých množství, což umožňuje výrobcům zdravotnických prostředků vyhovět různým potřebám pacientů.

- Letectví:Letecký průmysl vyžaduje složité díly s vysokou přesností a přísnými standardy kvality. Nízkoobjemové vstřikování umožňuje výrobu lehkých, odolných součástí, snížení hmotnosti a zlepšení palivové účinnosti v letadlech.

- Automobilový průmysl:Nízkoobjemové vstřikování je cenné pro prototypování a výrobu specializovaných automobilových dílů. Umožňuje výrobcům rychle opakovat a vylepšovat návrhy, což zajišťuje optimální výkon a funkčnost před sériovou výrobou.

- Elektronika:Elektronický průmysl těží z nízkoobjemového vstřikování pro výrobu složitých dílů, jako jsou konektory a pouzdra. Tento proces umožňuje efektivní výrobu malých sérií a přizpůsobuje se rychlé povaze výroby elektroniky.

- Spotřební zboží: Nízkoobjemové vstřikování je výhodné pro vytváření přizpůsobeného spotřebního zboží s jedinečným designem a vlastnostmi. Umožňuje rychlou výrobu malých množství, usnadňuje testování na trhu a přizpůsobení potřebám spotřebitelů.

- Průmyslové vybavení: Nízkoobjemové vstřikování vyrábí součásti průmyslových zařízení, jako jsou ozubená kola, ventily a skříně. Tento proces umožňuje nákladově efektivní výrobu malých množství splňujících specifické požadavky průmyslových aplikací.

- Prototypování a vývoj produktů: Společnosti široce používají maloobjemové vstřikování ve fázích prototypování a vývoje produktů. Poskytuje nákladově efektivní způsob výroby funkčních prototypů, který umožňuje ověření návrhu, testování a zdokonalování před masovou výrobou.

- Speciální produkty: Mnoho specializovaných průmyslových odvětví vyžaduje specializované díly, které se nevyrábějí ve velkém množství. Nízkoobjemové vstřikování nabízí životaschopné řešení pro efektivní vytváření těchto jedinečných součástí, které splňují specifické požadavky trhu.

- Náhradní díly:Nízkoobjemové vstřikování je výhodné pro výrobu náhradních dílů pro různá průmyslová odvětví. Umožňuje výrobu malých množství na vyžádání a zajišťuje stálou dodávku kritických komponentů bez nutnosti velkých zásob.

Typy materiálů používaných při nízkoobjemovém vstřikování

Nízkoobjemové vstřikování využívá různé materiály, aby vyhovělo různým výrobním potřebám.

- Termoplasty: Termoplasty jsou nejběžněji používanými materiály při maloobjemovém vstřikování. Mohou být roztaveny, ochlazeny a přetaveny několikrát, aniž by se výrazně změnily jejich vlastnosti. Příklady termoplastů zahrnují polyethylen (PE), polypropylen (PP), polystyren (PS) a polykarbonát (PC).

- Elastomery:Elastomery, také známé jako materiály podobné pryži, produkují flexibilní součásti v nízkoobjemovém vstřikování. Nabízejí vynikající elasticitu, odolnost a odolnost proti nárazu. Standardní elastomery zahrnují silikon, polyuretan (PU) a termoplastické elastomery (TPE).

- Technické plasty:Technické plasty jsou vysoce výkonné materiály, které vykazují výjimečné mechanické, tepelné a chemické vlastnosti. Průmyslová odvětví je široce používají pro jejich pevné a odolné části. Některé běžně používané technické plasty v nízkoobjemovém vstřikování jsou akrylonitrilbutadienstyren (ABS), nylon (PA), polyethylentereftalát (PET) a polyoxymethylen (POM).

- Biologicky odbouratelné a udržitelné materiály: S rostoucím důrazem na udržitelnost využívá nízkoobjemové vstřikování také biologicky odbouratelné a udržitelné materiály. Tyto materiály mohou pocházet z obnovitelných zdrojů a nabízejí výhody pro životní prostředí. Příklady zahrnují polymléčnou kyselinu (PLA), bio-polyethylen (PE) a bio-polypropylén (PP).

- Kovové a keramické prášky: Kromě plastů může nízkoobjemové vstřikování zahrnovat kovové a keramické prášky k výrobě kovových nebo keramických dílů. Proces, známý jako vstřikování kovů (MIM) nebo keramické vstřikování (CIM), zahrnuje smíchání prášků s pojivem a jejich vstřikování do forem. Poté jsou díly podrobeny odstranění pojiva a spékání, aby se dosáhlo jejich konečných vlastností.

- Kompozitní materiály:Kompozitní materiály kombinují různé materiály pro dosažení požadovaných vlastností. Smíšené materiály mohou zvýšit pevnost, tuhost nebo tepelnou odolnost při nízkoobjemovém vstřikování. Příklady zahrnují polymery vyztužené uhlíkovými vlákny (CFRP), polymery vyztužené skleněnými vlákny (GFRP) a polymery plněné minerály.

- Tekutý silikonový kaučuk (LSR): LSR je specializovaný materiál pro výrobu pružných, tepelně odolných a biokompatibilních dílů. Je zvláště vhodný pro aplikace vyžadující vynikající těsnící vlastnosti, jako je lékařský a automobilový průmysl.

Jak funguje nízkoobjemové vstřikování

Nízkoobjemové vstřikování je výrobní proces, který prospívá různým průmyslovým odvětvím a umožňuje výrobu malých množství přizpůsobených dílů. Zahrnuje návrh a výrobu formy a přípravu materiálu, který je poté roztaven a vstřikován do dutiny formy pod vysokým tlakem.

- Design formy:Proces začíná navržením a vyrobením formy odpovídající požadované geometrii součásti. Forma se skládá ze dvou polovin, dutiny a jádra, které po spojení tvoří tvar konečného dílu.

- Příprava materiálu: Vybraný materiál, typicky ve formě pelet, je naplněn do násypky a přiváděn do vstřikovacího stroje. Skořápky se pak zahřejí a roztaví do roztaveného stavu.

- Injekce:Roztavený materiál se vstřikuje do dutiny formy pod vysokým tlakem pomocí vratně se pohybujícího šneku nebo plunžru. Tento tlak zajišťuje, že materiál vyplní všechny složité detaily formy a během tuhnutí si zachová svůj tvar.

- Chlazení a tuhnutí:Po naplnění dutiny formy se roztavený materiál nechá ve formě vychladnout a ztuhnout. Chladicí kanály integrované do formy odvádějí teplo a urychlují proces tuhnutí.

- Otevírání a vyhazování formy:Forma se otevře, jakmile materiál dostatečně ztuhne a oddělí obě poloviny. Vyhazovací kolíky nebo desky vytlačují díl z dutiny formy do sběrného koše nebo na dopravníkový pás.

- Povrchová úprava:Vyhazovaná část může podstoupit různé procesy pro dosažení požadované povrchové úpravy a rozměrové přesnosti. Tyto operace mohou zahrnovat ořezávání přebytečného materiálu, odstraňování otřepů nebo otřepů a provádění sekundárních operací, jako je obrábění nebo lakování.

- Opakujte proces:Forma se uzavře a cyklus se opakuje, aby se vyrobila další součást. Nízkoobjemové vstřikování umožňuje více iterací a úprav formy a procesu, což umožňuje flexibilitu ve výrobě a vylepšení designu.

- Kontrola kvality:Opatření kontroly kvality jsou implementována v průběhu celého procesu, aby bylo zajištěno, že vyrobené díly splňují požadované specifikace. Tyto činnosti mohou zahrnovat pravidelné kontroly, měření rozměrů a funkční testování.

- Škálovatelnost:Nízkoobjemové vstřikování se primárně zaměřuje na výrobu menších množství, ale může také sloužit jako odrazový můstek pro výrobu ve větším měřítku. Firmy mohou optimalizovat proces pro vyšší objemy, pokud se zvýší poptávka, použitím větších strojů nebo více forem.

Typy nízkoobjemových vstřikovacích lisů

K dispozici jsou různé maloobjemové vstřikovací stroje, které jsou navrženy tak, aby vyhovovaly různým výrobním potřebám. Faktory jako použitý materiál, složitost výroby dílu a požadovaná přesnost a efektivita určují volbu stroje. Výběr správného typu stroje je zásadní pro dosažení požadovaných výsledků a zajištění hospodárnosti výroby.

- Hydraulické stroje:Hydraulické nízkoobjemové vstřikovací stroje využívají hydraulická čerpadla k vytvoření tlaku potřebného pro vstřikování materiálu do dutiny formy. Mohou vyrábět díly s vysokou přesností a opakovatelností a manipulovat s různými materiály.

- Elektrické stroje:Elektrické nízkoobjemové vstřikovací stroje používají k pohonu vstřikovacího procesu elektromotory místo hydraulických čerpadel. Nabízejí vyšší energetickou účinnost, nižší nároky na údržbu a tišší provoz než hydraulické stroje.

- Hybridní stroje:Hybridní nízkoobjemové vstřikovací stroje kombinují výhody hydraulických i elektrických zařízení. Kombinují hydraulické a elektrické pohony, zlepšují přesnost, energetickou účinnost a snižují hladinu hluku.

- Vertikální stroje:Vertikální nízkoobjemové vstřikovací stroje využívají gravitaci k podávání materiálu do dutiny formy a forma je namontována vertikálně. Jsou ideální pro výrobu dílů se složitou geometrií a mohou ušetřit prostor ve výrobních zařízeních.

- Mikroformovací stroje:Mikroformovací nízkoobjemové vstřikovací stroje jsou speciálně navrženy pro výrobu dílů s malými rozměry a vysokou přesností. K dosažení požadovaných výsledků používají specializované vybavení, včetně mikrovstřikovacích jednotek a dutin pro mikroformy.

- Víceranové stroje:Vícenásobné nízkoobjemové vstřikovací stroje využívají více vstřikovacích jednotek k výrobě dílů s různými materiály nebo barvami. Tato schopnost umožňuje vytvářet složité díly s různými texturami a povrchovými úpravami.

- Stroje pro čisté prostory:Návrháři vytvářejí nízkoobjemové vstřikovací lisy pro čisté prostory pro použití ve sterilním prostředí, jako jsou zdravotnická nebo farmaceutická výrobní zařízení. Výrobci je konstruují z materiálů, které se snadno čistí, dezinfikují a obsahují prvky pro minimalizaci kontaminace.

Faktory, které ovlivňují nízkoobjemové vstřikování

Výsledek a účinnost nízkoobjemového vstřikování ovlivňuje několik faktorů. Zvážení těchto faktorů a optimalizace každého aspektu procesu pomáhá zajistit úspěšnou nízkoobjemovou vstřikovací výrobu.

- Úvahy o návrhu:Při maloobjemovém vstřikování hraje významnou roli design dílu. Faktory jako tloušťka stěny, úhly úkosu a přítomnost podříznutí ovlivňují tvarovatelnost součásti a celkovou kvalitu. Dobře navržené prvky se správnou geometrií mohou pomoci dosáhnout lepších výsledků.

- Výběr materiálu:Výběr materiálu pro nízkoobjemové vstřikování je zásadní. Různé materiály mají různé vlastnosti, jako jsou charakteristiky toku taveniny, rychlosti smršťování a teplotní citlivost. Pro úspěšné lisování je nezbytný vhodný materiál, který splňuje funkční požadavky a požadovanou estetiku.

- Design a konstrukce formy:Design a konstrukce formy přímo ovlivňují kvalitu a proveditelnost nízkoobjemového vstřikování. Aby bylo zajištěno správné plnění, chlazení a vyhazování dílu, je třeba pečlivě zvážit materiál formy, chladicí kanály, ventilaci a vtokový systém.

- Parametry procesu:Pro nízkoobjemové vstřikování je nutné optimalizovat několik parametrů procesu, včetně rychlosti vstřikování, teploty, tlaku a doby chlazení. Nalezení správné rovnováhy těchto parametrů je klíčové pro dosažení optimální kvality dílu, minimalizaci vad a zajištění konzistentní výroby.

- Kontrola kvality:Implementace opatření kontroly kvality během procesu nízkoobjemového vstřikování je zásadní. Pravidelné kontroly, kontroly rozměrů a funkční testování pomáhají včas identifikovat a řešit jakékoli problémy nebo závady a zajistit, že vyrobené díly splňují požadované specifikace.

- Údržba nářadí a zařízení:Pro konzistentní a efektivní výrobu je nezbytná pravidelná údržba a údržba vstřikovacího stroje a forem. Správné čištění, mazání a kontrola zařízení a forem pomáhá předcházet poruchám, zkracuje prostoje a zajišťuje dlouhou životnost nástrojů.

- Objem výroby:I když výrobci navrhují nízkoobjemové vstřikování pro menší množství, objem výroby může stále ovlivňovat faktory, jako jsou náklady na díl, dodací lhůta a možnosti nástrojů. Pochopení předpokládaného objemu výroby je zásadní pro optimalizaci procesu a výběr vhodné výrobní strategie.

- Úvahy o ceně: Náklady na nízkoobjemové vstřikování zahrnují různé faktory, včetně nákladů na materiál, nákladů na výrobu forem, nákladů na nastavení a provoz stroje a nákladů na následné zpracování. Pro úspěšnou malosériovou výrobu je zásadní vyvážení nákladové efektivity s požadovanou kvalitou a funkčností dílů.

Konstrukční úvahy pro nízkoobjemové vstřikování

Navrhování dílů pro nízkoobjemové vstřikování vyžaduje pečlivé zvážení různých faktorů. Tyto zahrnují:

Tloušťka stěny

- Udržování konzistentní a vhodné tloušťky stěny je zásadní

- Silné stěny mohou vést k delší době chlazení a potenciálnímu deformaci.

- Tenké stěny mohou mít za následek špatnou pevnost součásti.

- Konstrukce s jednotnou tloušťkou stěny zajišťuje správný tok materiálu a optimální kvalitu dílu.

Úhly ponoru

- Začlenění úhlů úkosu do konstrukce je nezbytné pro snadné vyhození součásti

- Úhly úkosu umožňují hladké odstranění součásti bez poškození.

- Přiměřené úhly úkosu pomáhají předcházet slepování a usnadňují efektivní výrobu.

Podříznutí a boční akce

- Doporučuje se minimalizovat podříznutí a boční akce

- Podříznutí ztěžuje vyhazování a může vyžadovat složité návrhy forem nebo sekundární operace.

- Zjednodušení geometrie součásti a vyloučení složitých prvků zlepšuje tvarovatelnost a snižuje náklady.

Umístění brány

- Správné umístění vtoku je klíčové pro optimální tok materiálu a minimalizaci defektů

- Umístění brány ovlivňuje vzhled součásti, pevnost a deformaci.

- Umístění bran na vhodná místa zlepšuje kvalitu dílů a estetiku.

Dělicí čára a dělicí plocha

- Definování vhodné dělicí linie a povrchu je nezbytné pro návrh a montáž formy

- Čistá a dobře definovaná dělicí linie usnadňuje konstrukci formy a snižuje riziko defektů.

Žebra a bossové

- Začlenění žeber a výstupků zlepšuje strukturální integritu a funkčnost

- Žebra poskytují pevnost a tuhost tenkým částem.

- Nástavce slouží jako upevňovací body nebo vložky pro sekundární operace.

Povrchová úprava a textura

- Je důležité zvážit požadovanou povrchovou úpravu a texturu

- Ošetřením plísní nebo texturou dutin lze dosáhnout hladkých nebo strukturovaných povrchů.

- Správný výběr a komunikace požadavků na povrchovou úpravu přispívá k požadované estetice a funkčnosti.

Tolerance a rozměrová přesnost

- Určení vhodných tolerancí a rozměrové přesnosti je zásadní

- Pochopení schopností nízkoobjemového vstřikování je zásadní.

Zvážením těchto konstrukčních faktorů mohou výrobci optimalizovat nízkoobjemové vstřikování, což má za následek vysoce kvalitní díly, efektivní výrobu a nákladovou efektivitu.

Kontrola kvality v nízkoobjemovém vstřikování

Kontrola kvality je při nízkoobjemovém vstřikování rozhodující pro zajištění výroby vysoce kvalitních dílů, které splňují požadované specifikace. Zde je několik klíčových faktorů, které je třeba vzít v úvahu pro účinnou kontrolu kvality při nízkoobjemovém vstřikování:

- Kontrola a testování:Pravidelné kontroly a testování v průběhu výroby pomáhají včas odhalit vady nebo problémy. Aby bylo zajištěno, že díly splňují specifikace, je nutné provést kontrolu rozměrů, vizuální kontroly a funkční testování.

- Ověření materiálu: Zajištění kvality a konzistence materiálu použitého při maloobjemovém vstřikování je zásadní. Ověření materiálu zahrnuje kontrolu vlastností materiálu, jako je tok taveniny, viskozita a barva, aby se potvrdilo, že odpovídají požadovaným specifikacím.

- Údržba forem:Správná údržba a údržba forem jsou nezbytné pro konzistentní a vysoce kvalitní výrobu. Pravidelné čištění, mazání a kontrola forem pomáhá předcházet defektům, zkracuje prostoje a prodlužuje životnost forem.

- Monitorování procesu:Pro udržení kvality je nezbytné neustálé sledování parametrů procesu vstřikování. Je nutné monitorovat proměnné, jako je teplota, tlak a doba cyklu, aby bylo zajištěno, že jsou ve specifikovaných rozmezích, a detekovat odchylky nebo abnormality.

- Statistická kontrola procesu (SPC):Implementace technik SPC pomáhá monitorovat a kontrolovat variabilitu ve výrobním procesu. Zahrnuje shromažďování a analýzu dat z výrobního procesu k identifikaci trendů, vzorů a potenciálních zdrojů variací, což umožňuje proaktivní úpravy a vylepšení.

- Nápravná a preventivní opatření:Implementace nápravných a preventivních opatření je zásadní pro řešení problémů s kvalitou nebo neshod. Po identifikaci závad nebo odchylek se tým rychle snaží o jejich nápravu a prevenci jejich opakování a zajišťuje neustálé zlepšování výrobního procesu.

- Dokumentace a sledovatelnost:Pro kontrolu kvality je nezbytné udržovat správnou dokumentaci a sledovatelnost výrobního procesu. Pro usnadnění sledovatelnosti a zajištění kvality je zásadní zaznamenávání parametrů procesu, výsledků kontrol a informací o materiálu, stejně jako sledování historie každého vyrobeného dílu.

- Řízení kvality dodavatele:Zajištění kvality komponentů a materiálů od dodavatelů je zásadní. Zavedení robustních procesů řízení kvality dodavatelů, včetně kvalifikace, hodnocení a průběžného monitorování, pomáhá zajistit využití pouze vysoce kvalitních vstupů ve výrobě.

Zavedením účinných opatření kontroly kvality mohou výrobci vyrábět vysoce kvalitní, konzistentní a spolehlivé díly prostřednictvím nízkoobjemového vstřikování.

Nástroje pro nízkoobjemové vstřikování

Nástroje pro nízkoobjemové vstřikování vyžaduje pečlivé zvážení výběru materiálu formy, návrhu, konstrukce, údržby, oprav, vložek, testování a skladování.

Výběr materiálu formy

Výběr vhodného materiálu formy je zásadní pro nízkoobjemové vstřikování. Při výběru materiálu zvažte faktory, jako je trvanlivost, tepelná odolnost a kompatibilita. Mezi běžné materiály forem patří ocelové slitiny, hliníkové slitiny a kompozitní materiály.

Návrh formy

Návrh formy pro nízkoobjemové vstřikování vyžaduje pečlivé zvážení faktorů, jako je geometrie součásti, vtokový systém, chladicí kanály a vyhazovací mechanismus.

- Optimální geometrie součásti usnadňuje správné plnění, chlazení a vyhazování součásti.

- Dobře navržený vtokový systém zajišťuje efektivní tok materiálu a minimalizuje vady.

- Správně navržené chladicí kanály pomáhají kontrolovat doby cyklů a zajišťují stálou kvalitu dílů.

- Efektivní vyhazovací mechanismus umožňuje snadné vyjmutí dílu z formy.

Konstrukce forem

Provádějte konstrukci formy s přesností a důrazem na detail.

- Kvalifikovaní nástrojáři používají k vytváření součástí forem techniky obrábění, CNC frézování a EDM (Electrical Discharge Machining).

- Pečlivá montáž a vyrovnání součástí formy jsou zásadní pro optimální výkon a kvalitu dílů.

Údržba a opravy forem

Pravidelná údržba a včasná oprava forem je zásadní pro zajištění jejich dlouhé životnosti a konzistentního výkonu.

- Operátoři by měli provádět pravidelné čištění, mazání a kontroly, aby se předešlo problémům a optimalizovala se výroba.

- Rychlá oprava jakéhokoli poškození nebo opotřebení součástí formy pomáhá vyhnout se defektům a přerušení výroby.

Vložky do forem a vyměnitelné součásti

Použití vložek forem a vyměnitelných součástí umožňuje flexibilitu a nákladovou efektivitu při vstřikování malých objemů.

- Operátoři mohou upravit nebo vyměnit vložky, aby se přizpůsobili změnám návrhu nebo jiným požadavkům – variacím součásti.

- Vyměnitelné součásti umožňují rychlou výměnu forem, snižují prostoje a zvyšují efektivitu výroby.

Testování a validace forem

Před zahájením výroby je nezbytné důkladné testování a validace formy.

- Provádíme zkoušky forem, abychom optimalizovali parametry procesu, zajistili kvalitu dílů a identifikovali potřebné úpravy.

- Můžeme provádět analýzu toku formy a počítačové simulace, abychom předpověděli a optimalizovali proces formování.

Skladování a konzervace plísní

Správné postupy skladování a konzervace jsou zásadní pro udržení kvality a výkonu, když se formy nepoužívají.

- Formy by měly být skladovány v kontrolovaném prostředí, aby se zabránilo poškození vlivem kolísání teploty, vlhkosti a nečistot.

- I během období nepoužívání by měli provozovatelé provádět pravidelné kontroly a údržbu.

Cenově výhodné strategie pro nízkoobjemové vstřikování

Přijetí nákladově efektivních strategií pro nízkoobjemové vstřikování vyžaduje holistický přístup, který zahrnuje návrh forem, výběr materiálu, optimalizaci procesů, automatizaci a partnerství s dodavateli. Implementací těchto strategií mohou společnosti dosáhnout vysoce kvalitních výsledků při minimalizaci nákladů a maximalizaci efektivity ve svých maloobjemových výrobních operacích.

- Efektivní design formy:Efektivní navržení formy pro nízkoobjemové vstřikování může výrazně snížit náklady. Zjednodušení konstrukce formy a minimalizace počtu dutin může snížit náklady na nástroje a zkrátit dobu výroby.

- Výběr materiálu:Výběr vhodného materiálu je zásadní pro nákladově efektivní maloobjemové vstřikování. Volba levnějších pryskyřic nebo zkoumání alternativních materiálů, které splňují požadované specifikace, může vést k podstatným úsporám nákladů, aniž by došlo ke snížení kvality.

- Automatizace a robotika:Implementace automatizace a robotizace ve vstřikování může zvýšit efektivitu a snížit náklady na pracovní sílu. Automatizované systémy dokážou zvládnout opakující se úkoly, minimalizovat chyby a zvýšit výrobní výkon, díky čemuž jsou ideální pro malosériovou výrobu.

- Optimalizace procesu:Jemné vyladění procesu vstřikování může vést k úsporám nákladů. Analýza a optimalizace parametrů, jako je teplota, tlak a časy cyklů, může snížit plýtvání materiálem, zlepšit kvalitu dílů a zvýšit produktivitu.

- Výroba na zakázku:Začlenění výroby na vyžádání umožňuje větší flexibilitu a nákladovou efektivitu při vstřikování malých objemů. Produkcí dílů pouze v případě potřeby se společnosti mohou vyhnout nadměrným nákladům na zásoby a minimalizovat riziko zastarání.

- Alternativy nářadí:Prozkoumání alternativních možností nástrojů, jako jsou 3D tištěné formy nebo měkké nástroje, může být nákladově efektivní pro malosériovou výrobu. Tyto alternativy mají často nižší počáteční náklady a kratší dodací lhůty než tradiční ocelové formy.

- Dodavatelská partnerství:Úzká spolupráce se spolehlivými a zkušenými dodavateli vstřikovacích forem může pomoci optimalizovat náklady. Dodavatelé s odbornými znalostmi v oblasti maloobjemové výroby mohou nabídnout cenné poznatky, navrhnout opatření pro úsporu nákladů a poskytnout konkurenceschopné ceny materiálů a nástrojů.

- Optimalizace po zpracování:Zefektivnění operací následného zpracování, jako je ořezávání, montáž a dokončování, může snížit náklady. Investice do efektivního zařízení a technik pro následné zpracování mohou snížit požadavky na pracovní sílu a minimalizovat vedlejší provozní náklady.

Výhody použití 3D tisku pro nízkoobjemové vstřikování

Využití 3D tisku pro nízkoobjemové vstřikování nabízí několik výhod. Umožňuje rychlé prototypování, umožňuje rychlé iterace a snižuje chyby návrhu. 3D tisk minimalizuje tvorbu odpadu a pomáhá zmírňovat rizika tím, že umožňuje testování a ověřování před zahájením výroby v plném rozsahu.

- Rychlé prototypování: 3D tisk nabízí výhodu rychlého prototypování a umožňuje návrhářům rychle opakovat a vylepšovat návrhy svých produktů. Tento přístup umožňuje společnostem uvádět produkty na trh rychleji a vyhnout se drahým chybám při návrhu.

- Nákladově efektivní nástroje:3D tisk může být nákladově efektivní alternativou pro nízkoobjemové vstřikovací nástroje. Použitím 3D tištěných forem nebo vložek mohou společnosti ušetřit na počátečních nákladech na tradiční ocelové formy, zejména pro malé výrobní série.

- Flexibilita designu: 3D tisk umožňuje složité a složité návrhy, které nemusí být proveditelné tradičními metodami obrábění. Tato flexibilita umožňuje výrobu přizpůsobených a jedinečných dílů, které splňují specifické požadavky zákazníků.

- Zkrácené dodací lhůty: Využitím 3D tisku mohou výrobci výrazně zkrátit dodací lhůty ve srovnání s tradičními výrobními metodami. Absence nástrojů a schopnost vyrábět díly na vyžádání urychluje výrobní proces, což umožňuje rychlejší dodávky zákazníkům.

- Materiálová rozmanitost:3D tisk nabízí širokou škálu materiálů, včetně termoplastů, pryskyřic a kompozitů. Tato materiálová všestrannost umožňuje vyrábět díly s různými vlastnostmi, které splňují specifické funkční a estetické požadavky.

- Snížení odpadu:3D tisk je aditivní výrobní proces, což znamená, že používá pouze materiál potřebný k výrobě součásti, což má za následek minimální tvorbu odpadu. Snížení materiálových nákladů také pomáhá při podpoře úsilí o udržitelnost.

- Snížení rizika: Použití 3D tisku pro nízkoobjemové vstřikování umožňuje společnostem zmírnit rizika spojená s investicemi do drahých nástrojů pro neověřené návrhy nebo nejistou tržní poptávku. Umožní otestovat trh s menšími objemy výroby, než se zaváže k plné výrobě.

- Most k výrobě:3D tisk může sloužit jako most k výrobě a umožňuje společnostem rychle ověřit své návrhy a otestovat funkčnost dílů před investicí do drahých nástrojů pro vstřikování. Včasná identifikace konstrukčních nedostatků může z dlouhodobého hlediska ušetřit náklady.

Udržitelnost nízkoobjemového vstřikování

Nízkoobjemové vstřikování může být udržitelnou možností výroby, pokud se k němu přistupuje s postupy šetrnými k životnímu prostředí.

- Účinnost materiálu:Nízkoobjemové vstřikování podporuje materiálovou efektivitu tím, že vyrábí pouze požadované díly a minimalizuje tvorbu odpadu. Tento přístup pomáhá snižovat dopad na životní prostředí spojený s nadměrnou spotřebou materiálu.

- Úspora energie:V porovnání s metodami velkoobjemové výroby spotřebuje nízkoobjemové vstřikování méně energie díky kratším výrobním sériím a zkrácené době provozu stroje. Tímto způsobem můžeme šetřit energii a snížit emise skleníkových plynů.

- Snížení odpadu:Nízkoobjemové vstřikování umožňuje přesné výrobní množství, snižuje potřebu nadbytečných zásob a minimalizuje odpad. Společnosti mohou snížit náklady na produkci a likvidaci odpadu optimalizací plánování výroby a předpovídáním poptávky.

- Možnosti recyklace:Nízkoobjemové vstřikování často využívá recyklovatelné materiály, jako jsou termoplasty. Můžeme znovu použít materiály a snížit závislost na původních zdrojích integrací recyklačních postupů do výrobního procesu. Integrace recyklačních postupů do výrobního procesu umožňuje opětovné použití materiálů a snižuje závislost na čistých zdrojích.

- Udržitelný výběr materiálů:Společnosti mohou upřednostnit používání udržitelných a ekologických materiálů při nízkoobjemovém vstřikování. Plasty na biologické bázi, recyklované materiály a biologicky odbouratelné pryskyřice nabízejí životaschopné alternativy, které snižují dopad na životní prostředí a podporují oběhové hospodářství.

- Lokalizovaná výroba:Nízkoobjemové vstřikování umožňuje lokalizovanou výrobu, snižuje přepravní vzdálenosti a související emise uhlíku. Produkcí blíže koncovému trhu mohou společnosti minimalizovat ekologickou stopu svého dodavatelského řetězce.

- Design pro udržitelnost:Nízkoobjemové vstřikování umožňuje začlenit principy udržitelného designu. Navrhování dílů s lehkými strukturami, optimalizovanými geometriemi a efektivním využitím materiálů může dále zlepšit udržitelnost výrobního procesu.

- Posuzování životního cyklu:Provedení posouzení životního cyklu nízkoobjemových procesů vstřikování pomáhá identifikovat oblasti pro zlepšení a optimalizaci udržitelnosti. Analýza dopadů na životní prostředí v každé fázi, od těžby surovin až po likvidaci na konci životnosti, umožňuje společnostem přijímat informovaná rozhodnutí a zavádět udržitelné postupy.

Předpisy a normy pro nízkoobjemové vstřikování

Dodržování předpisů a norem v oblasti nízkoobjemového vstřikování je zásadní pro zajištění bezpečnosti výrobků, odpovědnosti vůči životnímu prostředí, bezpečnosti na pracovišti a souladu s právními a průmyslovými požadavky. Společnosti musí zůstat informováni o platných předpisech a normách a integrovat je do svých výrobních procesů.

- Bezpečnostní normy produktu:Nízkoobjemové vstřikování musí odpovídat příslušným bezpečnostním normám výrobků, aby bylo zajištěno, že vyrobené díly splňují požadavky na kvalitu a bezpečnost. Tyto standardy se mohou lišit v závislosti na odvětví, jako je automobilový průmysl, lékařství nebo spotřební zboží.

- Materiálové předpisy:Dodržování specifických pravidel a norem při výběru a používání materiálů pro nízkoobjemové vstřikování je nezbytné pro zajištění správných výrobních procesů. Tyto předpisy upravují složení materiálu, úroveň toxicity a dopad na životní prostředí. Pro zajištění používání bezpečných a udržitelných materiálů je zásadní soulad se zákony, jako je REACH (registrace, hodnocení, povolování a omezování chemických látek).

- Ekologické předpisy:Nízkoobjemové vstřikovací operace musí splňovat ekologické předpisy, aby se minimalizoval jejich ekologický dopad. Tyto předpisy se týkají problémů, jako jsou emise do ovzduší, nakládání s odpadními vodami, likvidace odpadu a spotřeba energie. Dodržování omezení, jako je ISO 14001 (Systémy environmentálního managementu), demonstruje závazek k odpovědnosti vůči životnímu prostředí.

- Normy bezpečnosti a ochrany zdraví při práci:V nízkoobjemových vstřikovacích zařízeních je zásadní zajistit bezpečné pracovní prostředí. Dodržování standardů bezpečnosti a ochrany zdraví při práci, jako jsou předpisy OSHA (Správa bezpečnosti a ochrany zdraví při práci), pomáhá chránit pracovníky před potenciálními riziky spojenými se stroji, materiály a procesy.

- Systémy managementu kvality:Implementace systémů řízení kvality, jako je ISO 9001, je nezbytná pro nízkoobjemové vstřikovací operace. Tyto systémy poskytují rámec pro konzistentní dodávání produktů, které splňují požadavky zákazníků a splňují platné předpisy a normy.

- Požadavky na sledovatelnost a označování:Pro nízkoobjemové vstřikování mohou být nezbytná opatření sledovatelnosti, aby bylo možné sledovat původ materiálů a komponent používaných ve výrobě. Požadavky na označování, jako je identifikace produktu, čísla šarží a bezpečnostní varování, zajišťují jasnou komunikaci a shodu s příslušnými předpisy.

- Aspekty duševního vlastnictví:Ochrana práv duševního vlastnictví je klíčová při maloobjemovém vstřikování, zejména při výrobě dílů pro vlastní produkty. Společnosti musí respektovat patentová práva a zajistit, aby jejich výrobní procesy neporušovaly duševní vlastnictví.

- Pravidla mezinárodního obchodu:Pokud se účastníte mezinárodního obchodu, operace vstřikování malých objemů musí splňovat obchodní předpisy a normy specifické pro zúčastněné země. K zajištění souladu s mezinárodními obchodními dohodami může být nezbytné dodržovat celní předpisy a omezení dovozu/vývozu.

Výběr správného poskytovatele služeb nízkoobjemového vstřikování

Spolehlivý a schopný partner přispěje k úspěchu vašeho maloobjemového výrobního snažení.

- Odbornost a zkušenosti:Hledejte poskytovatele služeb specializujícího se na maloobjemové vstřikování se znalostmi a zkušenostmi s projekty podobného rozsahu a složitosti. Poskytovatel s prokázanými zkušenostmi může nabídnout cenné poznatky, efektivní procesy a vysoce kvalitní výsledky.

- Možnosti přizpůsobení: Zhodnoťte schopnost poskytovatele nabídnout přizpůsobená řešení, která jsou v souladu s požadavky vašeho projektu. Hledejte jejich flexibilitu při přizpůsobování návrhových úprav, materiálových možností a objemů výroby, abyste zajistili přístup na míru.

- Zajištění kvality:Ověřte, že poskytovatel služeb má robustní procesy zajišťování kvality. Abychom zajistili spolehlivost a konzistenci dílů, dodržujeme průmyslové standardy a certifikace (jako je ISO 9001) a provádíme důkladné kontroly a testy.

- Výrobní kapacita a škálovatelnost:Vyhodnoťte schopnosti a škálovatelnost poskytovatele služeb, aby vyhovoval vašim potřebám maloobjemové výroby. Měli by být schopni zpracovat vámi požadované objemy výroby, ať už malé nebo střední, a v případě potřeby je zvětšit.

- Technologie a vybavení:Posoudit technologické možnosti poskytovatele a nejmodernější vybavení, které používá. Pokročilé vstřikovací stroje a technologie zlepšují efektivitu procesu, konzistenci dílů a rychlejší výrobní cykly.

- Materiálové znalosti:Zvažte odbornost poskytovatele služeb při práci se širokou škálou materiálů vhodných pro nízkoobjemové vstřikování. Měli by znát různé pryskyřice a jejich vlastnosti a být schopni navrhnout materiálové možnosti, které splňují požadavky vašeho projektu.

- Služby s přidanou hodnotou:Vyhodnoťte doplňkové služby nabízené poskytovatelem, jako je následné zpracování, montáž a dokončovací práce. Služby s přidanou hodnotou mohou zefektivnit váš výrobní proces, snížit složitost logistiky a poskytnout komplexní řešení od začátku do konce.

- Řízení dodavatelského řetězce:Posoudit schopnosti poskytovatele řízení dodavatelského řetězce, včetně získávání materiálů a komponent. Dobře řízený dodavatelský řetězec zajišťuje včasnou dostupnost materiálů, snižuje zpoždění výroby a optimalizuje nákladovou efektivitu.

- Zákaznická podpora a komunikace:Zvažte úroveň zákaznické podpory a komunikace poskytovatele služeb. Přesná a citlivá komunikace, pravidelné aktualizace projektů a přístup založený na spolupráci jsou pro úspěšné partnerství klíčové.

- Efektivita nákladů:Zatímco náklady by neměly být jediným určujícím faktorem, je zásadní vyhodnotit cenovou strukturu poskytovatele a celkovou nákladovou efektivnost. Porovnejte nabídky, zhodnoťte hodnotu za peníze a zajistěte transparentnost ohledně jakýchkoli dalších poplatků nebo poplatků.

Běžné problémy při nízkoobjemovém vstřikování

Řešení těchto výzev v oblasti vstřikování malých objemů vyžaduje důkladné pochopení požadavků projektu, úzkou spolupráci s dodavateli a partnery a neustálé zlepšování procesů.

- Náklady na nástroje:Nízkoobjemové vstřikování často zahrnuje menší výrobní série, což činí počáteční náklady na nástroje významnou výzvou. Navrhování a výroba forem může být úměrně vyšší na díl než velkoobjemová výroba, což vyžaduje pečlivou analýzu nákladů a optimalizaci.

- Složitost designu:Malé objemy výroby mohou zahrnovat složité a složité návrhy. Výzva spočívá v zajištění, že metoda je proveditelná pro vstřikování a že forma může přesně reprodukovat požadovanou geometrii. K dosažení optimálních výsledků mohou být nutné úpravy a iterace návrhu.

- Výběr materiálu:Výběr vhodného materiálu pro nízkoobjemové vstřikování může být náročný. Musíme zvážit cenu, funkčnost, trvanlivost a dostupnost. Nalezení rovnováhy mezi materiálovými vlastnostmi a požadavky projektu je zásadní pro dosažení požadované kvality a výkonu.

- Konzistence kvality dílu:Udržování konzistentní kvality dílů během malých objemů výroby může být náročné. Změny v procesních parametrech, opotřebení formy a materiálových charakteristikách mohou ovlivnit rozměry součásti, povrchovou úpravu a mechanické vlastnosti. Ke zmírnění odchylek jsou nezbytná přísná opatření kontroly kvality a nepřetržité monitorování.

- Dodací lhůty:Nízkoobjemové vstřikování často vyžaduje kratší dodací lhůty než velkoobjemová výroba. Efektivní plánování a koordinace jsou zásadní pro optimalizaci výrobních plánů, minimalizaci prostojů a zajištění včasných dodávek dílů. Efektivní komunikace s dodavateli a partnery je nezbytná pro dodržení napjatých termínů.

- Omezení škálovatelnosti:Procesy nízkoobjemového vstřikování mohou mít limity, pokud jde o škálovatelnost. Přechod z maloobjemové na velkoobjemovou výrobu může vyžadovat úpravy nástrojů, zařízení a procesů. Předvídání problémů se škálovatelností a plánování budoucích výrobních potřeb je zásadní.

- Cena za díl:Náklady na díl při maloobjemovém vstřikování bývají vyšší ve srovnání s velkoobjemovou výrobou, protože náklady na nástroje rozložíme na menší kusy. Zásadní význam má vyvážení úvah o nákladech při zachování standardů kvality a splnění požadavků projektu.

- Riziko zastarání:Nízkoobjemové výrobní provozy často obstarávají mezery na trhu nebo specifické varianty produktů. Riziko zastarávání dílů nebo kolísání poptávky může představovat problémy. Pečlivá analýza trhu, prognózování poptávky a strategie řízení zásob jsou nezbytné k minimalizaci rizika zastarání.

Budoucnost nízkoobjemového vstřikování

Budoucnost maloobjemového vstřikování je jasná, s novými příležitostmi vyplývajícími z pokroků v automatizaci, aditivní výrobě, udržitelných materiálech a procesech, přizpůsobení a digitalizaci. Výrobci, kteří přijmou tyto trendy a investují do nových technologií a postupů, budou mít dobrou pozici k úspěchu na rychle se vyvíjejícím trhu.

- Automatizace a průmysl 4.0:Nízkoobjemové vstřikování je připraveno těžit z automatizace a technologií Průmyslu 4.0, jako je robotika, umělá inteligence a IoT. Automatizace může pomoci zkrátit dodací lhůty, zlepšit konzistenci kvality a zvýšit produktivitu při minimalizaci nákladů na pracovní sílu.

- Aditivní výroba a hybridní procesy: K dalšímu posílení schopností malosériové výroby lze využít aditivní výrobu a hybridní procesy, jako je kombinace 3D tisku a vstřikování. Tyto technologie umožňují rychlejší prototypování, větší svobodu návrhu a lepší kvalitu dílů.

- Udržitelné materiály a procesy:Udržitelnost je stále více zaměřena na výrobní operace. Budoucnost nízkoobjemového vstřikování spočívá v přijetí udržitelných materiálů a procesů. Biologicky rozložitelné a obnovitelné materiály mohou snížit dopad na životní prostředí, zatímco techniky zpracování šetrné k životnímu prostředí mohou minimalizovat odpad a spotřebu energie.

- Přizpůsobení a personalizace:Poptávka spotřebitelů po přizpůsobení a personalizaci pohání inovace v oblasti nízkoobjemového vstřikování. Pokročilý software a automatizační technologie mohou umožnit hromadné přizpůsobení dílů s minimálními náklady na nástroje, čímž se otevírají nové příležitosti na okrajových trzích.

- Digitalizace a konektivita:Digitalizace a konektivita jsou budoucností nízkoobjemového vstřikování. Výrobci mohou optimalizovat výrobu, zlepšit kvalitu a zvýšit transparentnost dodavatelského řetězce využitím analýzy dat a cloudových platforem. Tyto technologie mohou také umožnit vzdálené monitorování a prediktivní údržbu.

Proč investovat do čističky vzduchu?

Nízkoobjemové vstřikování nabízí významné výhody pro malé výrobní série. Technologie 3D tisku umožňuje rychlé prototypování, nákladově efektivní nástroje a flexibilitu designu. Umožňuje podnikům zkrátit dodací lhůty, vybrat si ze široké škály materiálů, minimalizovat odpad a zmírnit rizika. Přijetím těchto výhod mohou malé podniky optimalizovat své výrobní procesy, vyhovět požadavkům zákazníků a udržet si konkurenční výhodu na trhu. Nízkoobjemové vstřikování poskytuje účinné a nákladově efektivní řešení, které umožňuje malým výrobním sériím prosperovat v dnešním dynamickém výrobním prostředí.