Hög volym formsprutning

Formsprutning med hög volym (högvolymproduktion): Formsprutning av plast

Med över tusentals formsprutnings- och plasttillverkningsanläggningar att välja på över hela ordet, vilka är en av de bästa egenskaperna som gör att ett formningsföretag sticker ut? När du väljer leverantör bör många faktorer beaktas; inklusive kapacitet, kvalitetssäkring, företagets rykte, kostnad och leveranstid. Att hitta rätt plastformspruta för att passa dina behov kan tyckas tidskrävande, men att först fastställa dina krav på låga och höga volymer och hur de kan förändras över tiden, hjälper dig att begränsa dina alternativ.

DJmoldings högvolymformsprutningstjänst

På DJmolding är vår produktionsanläggning en högklassig, effektiv verksamhet med flera maskiner och skickliga operatörer. Tack vare vår mångsidiga utrustning kan vi hantera ett brett utbud av jobb som varierar stort inom deras branscher, plastkvalitet och antalet producerade delar. Låga och stora volymer, från design till tillverkning, kan färdigställas internt vilket ger våra kunder konkurrensfördelar vad gäller kostnad, kvalitet och ledtider.

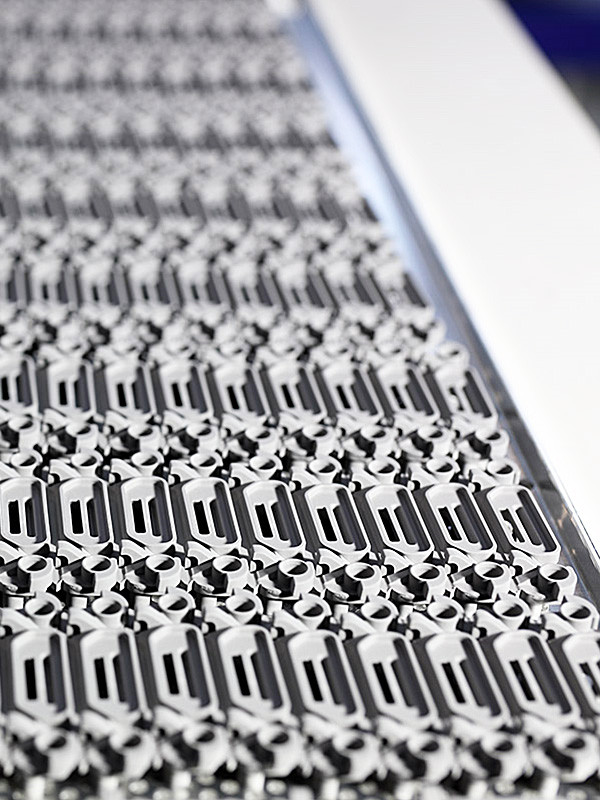

DJmoldings formsprutning är en beprövad teknik för tillverkning av stora volymer. Detta är en specialiserad tjänst som erbjuder delar av full produktionskvalitet i volymer på upp till miljoner stycken per månad. Formsprutning av plast med hög volym möjliggör högtoleransprecision, låg skrotförlust och kostnadsbesparingar.

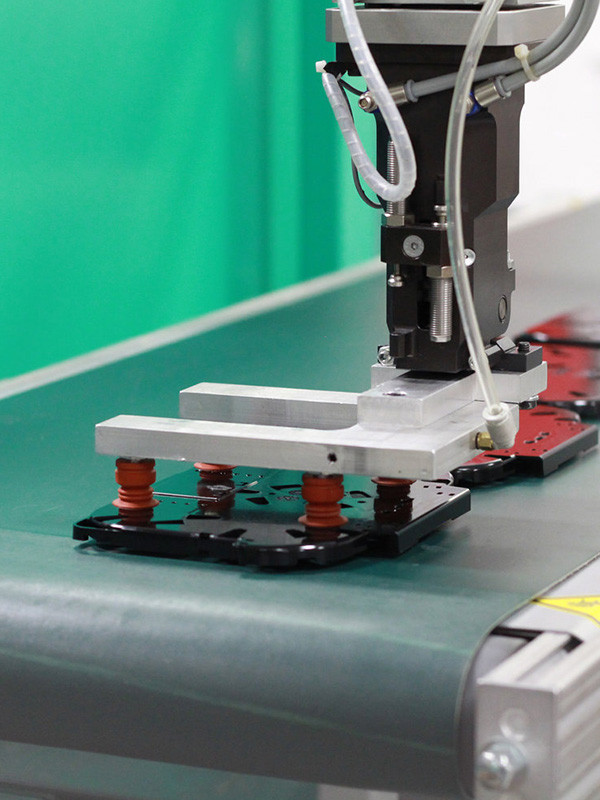

Mycket av vår gjutningsutrustning för stora volymer är datoriserad och använder mekaniska system för att öka effektiviteten och säkra kvaliteten. Se till att titta på vårt "Quality Control System" för att se hur vi säkerställer att kvalitetskontroll ingår i all högvolymproduktion. Denna typ av tillverkning är idealisk för medelstora och stora företag eller massproduktion.

DJmoldings fördelar med högvolymformsprutning

*Producerar fler delar i ett snabbare tempo

*Minska enhetskostnader och cykeltid för tillverkaren

*Exakt och konsekvent massproduktion av delar av hög kvalitet

*Produktionen kan ofta automatiseras med solid, pålitlig maskinpark, även under icke-arbetstid

*Minimalt efterproduktionsarbete

Skräddarsydd högvolymsgjutning (plastinsprutningsprodukter)

DJmoldings skräddarsydda formar och högvolymgjutning inkluderar allt från prototyper till fulla produktionskvantiteter. Våra formar med hög volym, oavsett om de är kortvariga, stora, eller med flera kaviteter, övervakas och kontrolleras så att du kan vara säker på alla aspekter av formdesign och konstruktion. Denna uppmärksamhet på produktionsdetaljer bekräftar att målen, målen och förinställda projektresultat ligger enligt schemat under varje steg i processen. All högvolymsgjutning, från design till tillverkning, färdigställs i egen regi och ger våra kunder konkurrensfördelar vad gäller kostnad, kvalitet och ledtider.

DJmolding arbetar med kunden för att designa och konstruera produkter och utveckla de mest effektiva högvolymformarna för kostnadseffektivitet. Vi tillhandahåller högvolymformar av utmärkt kvalitet exklusivt för plastformsprutningsindustrin, och erbjuder ett brett utbud av tjänster. Från gjutning med låg volym, till insticksgjutning och tapptryck, är PTI, Inc. varumärket du kan lita på för dina formsprutningstjänster för plast.

DJ-gjutning av prototypkomponenter för kunder inom olika områden som medicin-, el-, handverktygs-, kommunikations- och fordonsindustrin. Inklusive injektions- och kompressionspressar från 85-500 ton, är mycket av DJmoldings högvolymformningsutrustning datoriserad och använder mekaniska system för att öka effektiviteten och säkra kvaliteten. På DJmolding har vi en partnerskapsinställning på varje satsning, vilket ger år av plastformsprutningskunskap och teknisk expertis i en anläggning designad för att ge en omfattande plastformsprutningsupplevelse.

Högvolymsformbyggnad kräver en kombination av teknik, utrustning och kvalificerade formbyggare för att snabbt skapa formsprutningsformar med en nästan obegränsad geometri för plastkomponenterna.

Från design till leverans kan DJmolding koordinera hela ditt verktygsbyggande program från början till slut. Med hjälp av sitt kvalitetssäkringsprogram är PTI:s uppdrag att tillhandahålla gjutna produkter som helt uppfyller eller överträffar kundernas krav och förväntningar. Företagsledningen är engagerad i ständiga kvalitetsförbättringar. För överlägsen kvalitet och effektiva högvolymgjutningstjänster, kontakta DJmolding. i dag.

Många företag har inte förmågan att tillhandahålla en så omfattande erfarenhet av att skapa form från början till slut. Oavsett om du letar efter några snabba prototyper, tusentals marknadsklara konsumentplaster eller en miljon produktionsdelar, kan DJmolding tillhandahålla det du behöver. Låg och hög volym, vi insisterar stolt på att varje beställning är av samma kvalitet. Kontakta våra experter idag.

Från design till leverans kan DJmolding koordinera hela ditt verktygsbyggande program från början till slut. För överlägsen kvalitet och effektiva tjänster, Begär en offert genom att skicka din information till info@jasonmolding.com

Tillverkningsprocessen för formsprutning med hög volym producerar många identiska plastdelar. Denna process är populär eftersom den är kostnadseffektiv, effektiv och levererar konsekventa delar av hög kvalitet. Det här blogginlägget kommer att utforska allt du behöver om formsprutning med hög volym, inklusive dess fördelar, nackdelar, tillämpningar och mer.

Vad är formsprutning med hög volym?

Formsprutning med hög volym är en tillverkningsprocess som producerar många identiska plastdelar. Processen innebär att smält plastmaterial sprutas in i en formhålighet vid högt tryck och temperatur, vilket låter det svalna och stelna till önskad form. Denna mycket automatiserade process kan producera tusentals eller till och med miljontals identiska delar i en enda produktionskörning.

En mycket effektiv produktionsprocess är nyckeln till framgångsrik formsprutning av stora volymer. Processen innebär att använda höghastighetsformsprutningsmaskiner och automatiserade system som möjliggör snabb och exakt tillverkning av detaljer. Dessutom kan tillverkare säkerställa att de gör varje element enligt specifikationerna genom att använda högkvalitativa formar och tillämpa specifika injektionsparametrar.

En av de viktigaste fördelarna med formsprutning med hög volym är dess förmåga att snabbt och kostnadseffektivt producera stora mängder identiska delar. Tillverkningsprocessen är perfekt för fordonsindustrin, konsumentvaror, medicintekniska produkter och elektronikindustrin.

En annan fördel med formsprutning med hög volym är möjligheten att producera komplexa delar med snäva toleranser. Formsprutningsprocessen är exakt och konsekvent, vilket resulterar i intrikata detaljer med minimal variation mellan delarna.

Trots dess många fördelar har formsprutning med hög volym vissa begränsningar. Till exempel kan det finnas bättre val för att producera mycket stora eller minimala delar, eftersom kostnaden och komplexiteten för de formar som krävs kan vara oöverkomliga. Dessutom kan stora volymer plast ha miljöpåverkan, vilket gör det viktigt för tillverkare att överväga hållbarhets- och återvinningsinsatser.

Högvolymsformsprutning är en mycket effektiv och effektiv tillverkningsprocess som kan producera stora mängder identiska plastdelar snabbt och kostnadseffektivt. Det är ett idealiskt val för ett brett spektrum av industrier, och dess precision och konsistens gör det till ett populärt val för att producera komplexa delar med snäva toleranser. Även om det har vissa begränsningar, gör fördelarna med formsprutning med stora volymer det till ett värdefullt verktyg för tillverkare som vill producera stora kvantiteter av högkvalitativa plastdelar.

Hur fungerar formsprutning med hög volym?

Processen innefattar flera nyckelsteg, var och en avgörande för att producera högkvalitativa delar. Det här blogginlägget kommer att beskriva hur formsprutning med hög volym fungerar, inklusive dess viktigaste steg och överväganden.

Formdesign och förberedelse

Det första steget i formsprutning med hög volym är att designa och förbereda formen som tillverkarna kommer att använda för att tillverka delarna. Att samarbeta med en formtillverkare är nödvändigt för att skapa en exakt design som uppfyller alla väsentliga specifikationer för att tillverka de nödvändiga delarna. Vanligtvis tillverkar tillverkare formen av stål eller aluminium och designar den för att motstå det höga trycket och temperaturen i formsprutningsprocessen.

Materialförberedelse

Nästa steg är för tillverkarna att förbereda det plastmaterial de ska använda för att tillverka delarna. Att välja lämplig plastharts är avgörande för att skapa de önskade egenskaperna, eftersom typen av harts som används beror på de specifika kraven. Hartset matas sedan in i formsprutningsmaskinen, värms upp och smälts till vätska.

Formsprutningsprocess

Formsprutningsprocessen börjar när det smälta plastmaterialet sprutas in i formhåligheten vid högt tryck och temperatur. Formen hålls stängd under tryck tills plasten har svalnat och stelnat; vid denna tidpunkt öppnas formen och delen kastas ut.

Kvalitetskontroll

När delarna väl har producerats genomgår de en rigorös kvalitetskontrollprocess för att säkerställa att de uppfyller de krav som krävs. Detta kan innefatta visuell inspektion, mätning och testning för att verifiera att varje del är konsekvent i storlek, form och kvalitet.

Överväganden vid formsprutning med hög volym

Det finns flera överväganden som tillverkare måste tänka på när de använder formsprutning med hög volym, inklusive:

- Maskinval: Höghastighetsformsprutningsmaskiner används vanligtvis för produktionsserier med stora volymer, eftersom de snabbt och exakt kan producera delar.

- Formdesign: Formdesignen är avgörande för framgången för formsprutningsprocessen, eftersom den måste vara exakt och kunna motstå processens höga tryck och temperatur.

- Materialval: Valet av plastharts kan påverka kvaliteten och prestandan hos de delar som produceras, vilket gör det viktigt att välja rätt material för jobbet.

- Kostnad: Även om formsprutning med stora volymer är en kostnadseffektiv tillverkningsprocess, finns det fortfarande kostnader förknippade med formdesign, materialval och produktion som måste beaktas.

Fördelar med formsprutning med hög volym

Formsprutning med hög volym har revolutionerat tillverkningsindustrin genom att möjliggöra produktion av identiska plastdelar i stora kvantiteter med oöverträffad hastighet och effektivitet. Processen har vunnit popularitet inom olika sektorer på grund av dess många fördelar, vilket gör den till en god tillverkningsmetod för företag som vill sänka kostnaderna, minska avfallet och öka produktionen.

- Kostnadseffektiv produktion: Formsprutning med hög volym är mycket effektiv och automatiserad, vilket gör den kostnadseffektiv jämfört med andra tillverkningsprocesser. När formen väl är designad och förberedd kan produktionsprocessen köras kontinuerligt och producera tusentals eller miljoner identiska delar med minimala arbets- eller materialkostnader.

- Högproduktionseffekt: Med höghastighetsformsprutningsmaskiner kan tillverkare producera stora mängder exakta delar på kort tid. Detta innebär att produktionen snabbt kan öka eller minska för att möta förändrad efterfrågan.

- Konsekvent kvalitet: Precisionen och konsistensen hos formsprutning med stora volymer gör den idealisk för att tillverka delar med snäva toleranser och intrikata detaljer. Processen möjliggör en hög grad av noggrannhet, vilket säkerställer att varje tillverkad del är identisk med de andra.

- Mångsidighet i deldesign: Formsprutning med hög volym kan producera delar med ett brett utbud av design och former, inklusive de med komplexa geometrier. Detta innebär att tillverkare kan ha funktioner som uppfyller specifika kundkrav och enkelt kan anpassa sig till design- eller produktspecifikationers förändringar.

- Minskat avfall: Användningen av högkvalitativa formar och exakta injektionsparametrar vid formsprutning med hög volym minimerar mängden skrot eller avfall som produceras under tillverkningsprocessen. Detta innebär att tillverkare kan tillverka delar med minimalt materialspill, vilket minskar kostnader och miljöpåverkan.

- Ökad produktionseffektivitet: Formsprutning med hög volym är mycket automatiserad, vilket innebär att den kräver minimalt med arbete och kan köras kontinuerligt med lite ingrepp. Detta leder till ökad produktionseffektivitet, eftersom tillverkare kan producera delar snabbt och effektivt utan behov av manuellt arbete eller övervakning.

Nackdelar med högvolymformsprutning

Formsprutning med hög volym är en mycket använd tillverkningsprocess för att snabbt och kostnadseffektivt producera stora mängder identiska plastdelar. Även om det har många fördelar, såsom kostnadseffektivitet och jämn kvalitet, finns det också nackdelar. Det här blogginlägget kommer att utforska några av nackdelarna med formsprutning med hög volym.

- Hög initial investering: En av de primära nackdelarna med formsprutning med hög volym är den ökade initiala investeringen som krävs för att designa och tillverka formen. Denna kostnad kan vara betydande, särskilt för små företag eller de som behöver anpassade formar för specifika delar.

- Långa ledtider:Processen att designa och tillverka formar för formsprutning med stora volymer kan ta flera veckor eller till och med månader, vilket resulterar i långa ledtider. Detta kan vara en nackdel för företag som behöver producera delar snabbt eller svara på förändringar i efterfrågan.

- Begränsat materialval: Även om många typer av plasthartser är tillgängliga för formsprutning med stora volymer, kan urvalet vara begränsat beroende på den specifika applikationen. Vissa plasthartser kanske inte är lämpliga för produktion av stora volymer på grund av deras egenskaper, vilket kan begränsa materialvalen.

- Begränsad designflexibilitet: Formsprutning med hög volym är en exakt process som kräver att formar utformas med specifika specifikationer. Detta innebär att det kan finnas begränsningar för utformningen av delar som produceras genom denna process, särskilt om positionen har komplexa geometrier eller andra distinkta designkrav.

- Höga underhålls- och reparationskostnader: Formarna som används vid formsprutning med stora volymer måste underhållas och repareras regelbundet för att säkerställa optimal prestanda. Kostnaden för underhåll och reparationer kan vara betydande, främst om formarna används ofta eller under längre perioder.

Trots dessa nackdelar är formsprutning med stora volymer fortfarande en populär och effektiv tillverkningsprocess för att producera stora mängder identiska plastdelar. Genom att noggrant överväga fördelarna och nackdelarna med denna process kan tillverkare fatta välgrundade beslut om huruvida det är rätt val för deras specifika produktionsbehov.

Material som används vid formsprutning med hög volym

Att välja lämpliga material för formsprutning med stora volymer är avgörande för att säkerställa slutproduktens kvalitet och prestanda. Den här artikeln fördjupar sig i de material som används vid formsprutning med hög volym, deras egenskaper och deras tillämpningar.

Polypropylen (PP)

Polypropen är en vanlig termoplastisk polymer i formsprutning med stora volymer på grund av dess låga kostnad, styrka-till-vikt-förhållande och hållbarhet. PP är mångsidigt för tillverkning av bilar, förpackningar och konsumentvaror. Fördelarna med att använda PP i formsprutning inkluderar dess lätta natur, kemikaliebeständighet och dimensionsstabilitet, vilket gör den idealisk för precisionsdetaljer.

Akrylonitrilbutadienstyren (ABS)

ABS är en termoplastisk polymer känd för sin seghet, slagtålighet och högblanka finish. Detta material används ofta i leksaker, bildelar och elektroniska höljen. ABS:s slagtålighet gör den lämplig för detaljer som utsätts för slag eller stötar. Den är också lätt att bearbeta och har en utmärkt ytfinish, vilket gör den idealisk för stora produktionsserier.

Polykarbonat (PC)

Polykarbonat är en termoplastisk polymer som är mycket slagtålig, optiskt klar och värmebeständig. Det är ett populärt material för fordons-, flyg- och elektronikindustrin. PC:s fördelar inkluderar utmärkt slagtålighet, optisk klarhet och värmebeständighet, vilket gör den idealisk för högtemperaturapplikationer, linser och skärmar.

Polyeten (PE)

Polyeten är en termoplastisk polymer som är flexibel, seg och kemikaliebeständig. Det används vanligtvis för att producera förpackningsmaterial, plastpåsar och jordbruksfilmer. PE:s kemikaliebeständighet, flexibilitet och lätta karaktär gör den idealisk för kemisk bearbetningsutrustning, förpackningar för kemikalier och applikationer som kräver att delar böjas eller böjs.

Polyetylentereftalat (PET)

PET är en termoplastisk polymer med hög styrka-till-vikt-förhållande, klarhet och barriäregenskaper. Den producerar dryckesflaskor, matbehållare och förpackningsmaterial. PET:s fördelar inkluderar dess styrka-till-vikt-balans, transparens och barriäregenskaper som gör den idealisk för applikationer där styrka är nödvändig, såsom dryckesflaskor och förpackningar där innehållet måste skyddas från fukt och syre.

Polystyren (PS)

Polystyren är en termoplastisk polymer som är lätt, kostnadseffektiv och har goda isoleringsegenskaper. PS används ofta för att producera engångsmuggar, förpackningsmaterial och isolering, och dess fördelar inkluderar låg kostnad, lätt vikt och goda isoleringsegenskaper.

Typer av formsprutningsmaskiner som används för högvolymproduktion

Processen går ut på att injicera smält plastmaterial i en formhålighet, där det stelnar och tar formen av formen. Formsprutningsmaskiner finns i olika typer, och var och en är lämpad för en specifik typ av produktion. Här är huvudtyperna av formsprutningsmaskiner som används för högvolymproduktion:

- Hydrauliska formsprutningsmaskiner: Dessa maskiner använder hydrauliskt tryck för att flytta formen och injicera den smälta plasten i kaviteten. De är kända för sin höga produktionseffekt men har också en långsam cykeltid, vilket begränsar deras användning för hög precision och höghastighetsapplikationer.

- Elektriska formsprutningsmaskiner: Dessa maskiner använder elektriska servomotorer för att driva injektionsenheten och formen. De erbjuder hög noggrannhet och hastighet, vilket gör dem idealiska för högteknologiska industrier som medicinsk utrustning och elektronik.

- Hybridformsprutningsmaskiner: Dessa maskiner kombinerar det bästa av två världar. De använder hydrauliska och elektriska system för att driva insprutningsenheten och formen. Hybridmotorer är effektiva och snabba, med en hög produktionseffekt, vilket gör dem idealiska för högvolymproduktion.

- Tvåskottsformsprutningsmaskiner: Dessa maskiner producerar komplexa delar som kräver två olika material eller färger. Enheten har två injektionsenheter som arbetar tillsammans för att skapa den slutliga delen. Tvåskottsformsprutningsmaskiner är idealiska för att producera högkvalitativa produkter med flera komponenter.

- Multi-material formsprutningsmaskiner:Dessa maskiner tillverkar delar gjorda av olika material. De har flera injektionsenheter som gör att de kan använda andra material samtidigt. Formsprutningsmaskiner för flera material är idealiska för att skapa delar som kräver olika egenskaper, såsom styrka, hållbarhet och flexibilitet.

- Vätskeformsprutningsmaskiner: Dessa maskiner används för att tillverka delar av flytande silikongummi (LSR). Maskinen sprutar in LSR i formhålan, där den stelnar och tar formen av formen. Vätskeformsprutningsmaskiner är idealiska för att tillverka delar som kräver hög precision och hållbarhet, såsom medicinsk utrustning och bildelar.

Formsprutningsprocesssteg för högvolymproduktion

Processen går ut på att injicera smält plastmaterial i en formhålighet, där det stelnar och tar formen av formen. Här är stegen som är involverade i formsprutningsprocessen för högvolymproduktion:

- Materialval: Det första steget i formsprutningsprocessen är att välja lämpligt material för att tillverka delen. Materialet som väljs bör ha de erforderliga egenskaperna, såsom styrka, hållbarhet och flexibilitet, och vara kompatibelt med formsprutningsmaskinen.

- Formdesign: Nästa steg är att designa formen när materialet har valts. Formen bör förberedas enligt de exakta specifikationerna för den del som tillverkas, inklusive dess form, storlek och egenskaper. Formen bör också ta hänsyn till typen av formsprutningsmaskin som används och de specifika kraven för produktionsprocessen.

- Maskininställning: Efter att formen har designats sätts formsprutningsmaskinen upp. Detta innebär att man fäster formen på enheten, ställer in rätt temperatur- och tryckinställningar och verifierar att allt fungerar korrekt.

- Injektion: Insprutningsprocessen börjar när det smälta plastmaterialet sprutas in i formhåligheten. Detta görs med hjälp av en högtrycksinsprutningsenhet som tvingar in materialet i formen med en viss hastighet och tryck.

- Kylning:Efter att det smälta plastmaterialet har injicerats i formhålan måste det tillåtas svalna och stelna. Detta görs genom att cirkulera kall luft eller vatten genom formhålan för att sänka materialets temperatur.

- Vräkning: När plastmaterialet har svalnat och stelnat öppnas formen och delen kastas ut. Utstötningsprocessen innebär att man använder ett mekaniskt eller hydrauliskt system för att trycka ut delen ur formhåligheten.

- Kvalitetskontroll: Efter att delen har matats ut genomgår den kvalitetskontroller för att säkerställa att den uppfyller de erforderliga specifikationerna. Detta kan innebära visuell inspektion, mätning och testning för att verifiera att delen är av hög kvalitet och defekter.

Designöverväganden för formsprutning med hög volym

Att designa en plastdel för formsprutning med hög volym kräver noggrann övervägande av flera faktorer för att säkerställa att detaljen kan tillverkas effektivt och kostnadseffektivt. Här är några designöverväganden för formsprutning med hög volym:

- Vägg tjocklek: Väggtjockleken på en plastdel är en viktig faktor vid formsprutning. Tjockleken på väggarna bör vara enhetlig för att förhindra ojämn kylning och skevhet av biten. Tunna väggar är idealiska för produktion av stora volymer eftersom de minskar materialanvändning och cykeltid, medan tjocka väggar är lämpliga för delar som kräver extra styrka.

- Delstorlek och form: Storleken och formen på delen kommer att påverka formsprutningsprocessen. Faktorer som är för stora eller komplexa kan kräva längre cykeltider eller specialiserad utrustning, vilket ökar produktionskostnaderna. Enkla, geometriska former är bäst för högvolymproduktion.

- Utkastvinklar: En dragvinkel är vinkeln på formens hålrumsvägg som möjliggör enkel utkastning av delen. Inklusive Inklusive dragvinklar i detaljdesignen är väsentliga för att säkerställa att biten snabbt kan kastas ut ur formen. Mängder utan dragvinklar kan resultera i kostsamma produktionsproblem som sprickbildning eller deformation.

- Portens plats och storlek:Placeringen och storleken av porten, där det smälta plastmaterialet kommer in i formhåligheten, är en kritisk konstruktionsövervägande för formsprutning. Portens placering bör placeras i ett område som inte kommer att påverka delens strukturella integritet. Grindstorleken bör vara tillräckligt stor för att materialet ska kunna flyta korrekt men inte så stor att det orsakar defekter i positionen.

- Materialval: Valet av material är viktigt för att säkerställa att delen kan tillverkas effektivt och kostnadseffektivt. Materialvalet bör baseras på de specifika kraven för stycket, inklusive styrka, hållbarhet och flexibilitet.

- Ytfinish: Delens ytfinish är en viktig faktor vid formsprutning. Ytfinishen på mängden ska vara slät och fri från defekter, såsom skevheter eller sjunkmärken. Korrekt portplacering, formdesign och materialval kan uppnå en jämn ytfinish.

- tolerans: Tolerans är graden av variation som tillåts i dimensionerna på en del. Tolerans bör övervägas under detaljkonstruktionsfasen för att säkerställa att detaljen kan tillverkas exakt och exakt.

Kvalitetskontrollåtgärder vid formsprutning med hög volym

Kvalitetskontroll är avgörande för formsprutning med stora volymer, eftersom det säkerställer att de tillverkade delarna uppfyller de erforderliga specifikationerna och är fria från defekter. Här är några kvalitetskontrollåtgärder som används vid formsprutning med hög volym:

- Inspektion under produktionsprocessen: Regelbunden granskning under produktionsprocessen kan hjälpa till att identifiera defekter tidigt och förhindra att de blir mer betydande problem. Detta kan innebära visuell inspektion, mätning och testning för att verifiera att delen tillverkas korrekt.

- Statistisk processkontroll (SPC): SPC är en statistisk metod som används för att övervaka och kontrollera en produktionsprocess. Det handlar om att samla in data om produktionsprocessen och analysera den för att identifiera trender och mönster som kan indikera problem med processen. SPC kan hjälpa till att upptäcka och korrigera problem innan de resulterar i defekta delar.

- Användning av automatiserad utrustning: Automatiserad utrustning, som robotar och sensorer, kan hjälpa till att förbättra produktionsprocessens konsekvens och noggrannhet. Mekanisk utrustning kan också minska risken för mänskliga fel, vilket resulterar i färre defekter.

- Formunderhåll:Korrekt formunderhåll är avgörande för att säkerställa att de tillverkade delarna håller hög kvalitet. Detta innebär att man rengör formen regelbundet och gör nödvändiga reparationer eller byten för att säkerställa att formen fungerar korrekt.

- Efterproduktionsinspektion: Efter att delarna har tillverkats genomgår de en slutlig inspektion för att säkerställa att de uppfyller de krav som krävs. Detta kan innebära visuell inspektion, mätning och testning för att verifiera att delarna är fria från defekter.

- Träning och utbildning: Korrekt utbildning och utbildning av anställda kan förbättra kvaliteten på produktionsprocessen. Anställda bör utbildas i korrekt produktionsteknik och kvalitetskontrollåtgärder för att säkerställa att de kan identifiera och korrigera problem när de uppstår.

- Kontinuerlig förbättring: Kontinuerliga förbättringar är väsentliga för kvalitetskontroll vid formsprutning med stora volymer. Genom att regelbundet se över produktionsprocessen och identifiera förbättringsområden kan tillverkare minska defekter och förbättra kvaliteten på de tillverkade delarna.

Kostnadsanalys av högvolymformsprutning

Formsprutning med hög volym är en kostnadseffektiv tillverkningsprocess för att producera stora mängder plastdelar. Kostnaden för att tillverka delar genom formsprutning kan dock variera beroende på flera faktorer. Här är några kostnadsanalysöverväganden för formsprutning med hög volym:

- Materialkostnad: Kostnaden för råvaror är en av de viktigaste faktorerna som påverkar priset på formsprutning. Typen och kvaliteten på materialet som används kommer att påverka priset, med vissa material som är dyrare än andra. Tillverkare bör välja lämpligt material baserat på de specifika kraven för delen.

- Verktygskostnad: Kostnaden för verktyg, inklusive formen och annan utrustning som behövs för formsprutning, är en annan betydande faktor som påverkar produktionskostnaden. Verktygskostnaden kan variera beroende på delens komplexitet, formens storlek och antalet hålrum i formen.

- Arbetskostnad: Arbetskraftskostnader är en betydande faktor vid formsprutning, eftersom processen kräver kunnig personal för att hantera maskinerna och övervaka produktionsprocessen. Arbetskraftskostnaderna kan variera beroende på arbetarnas plats och erfarenhet.

- Overheadkostnad: Overheadkostnader, inklusive verktyg, hyra och andra utgifter, kan också påverka formsprutningskostnaden. Dessa kostnader kan variera beroende på tillverkningsanläggningens läge och verksamhetens storlek.

- Produktionsvolym: Produktionsvolymen är en väsentlig faktor som påverkar formsprutningskostnaden. Högre produktionsvolymer kan resultera i lägre kostnader per del på grund av stordriftsfördelar.

- Deldesign: Designen kan också påverka formsprutningskostnaden. Faktorer som är komplexa eller kräver specialiserad utrustning kan öka produktionskostnaderna.

- Kvalitetskontroll: Kostnaden för kvalitetskontrollåtgärder, inklusive inspektion och testning, kan också påverka produktionskostnaden. Dessa åtgärder är nödvändiga för att säkerställa att de tillverkade delarna uppfyller de erforderliga specifikationerna och är felfria.

Branscher som använder formsprutning med hög volym

Formsprutning med hög volym är en mycket använd tillverkningsprocess som kan producera stora mängder plastdelar snabbt och effektivt. Här är några industrier som är starkt beroende av formsprutning med hög volym:

- Bilindustrin: Bilindustrin är en av de mest betydande användarna av formsprutning med hög volym. Processen tillverkar olika plastkomponenter som instrumentpanelsdelar, dörrhandtag och inredningsdetaljer.

- Konsumentvarubranschen: Formsprutning i hög volym producerar olika konsumentvaror, inklusive hushållsapparater, leksaker och elektronik. Processen är att föredra eftersom den tillåter tillverkare att skapa stora delar billigare.

- Medicinsk industri: Den medicinska industrin kräver högkvalitativa och precisa plastkomponenter för olika medicinska apparater, såsom diagnostisk utrustning, kirurgiska instrument och medicinska engångsartiklar. Formsprutning med hög volym är att föredra eftersom det kan producera dessa delar exakt och konsekvent.

- Bransch:Förpackningsindustrin är starkt beroende av formsprutning med stora volymer för att producera en mängd olika plastbehållare, lock och förslutningar. Processen är kostnadseffektiv och gör det möjligt för tillverkare att snabbt skapa olika former och storlekar.

- Flyg- och rymdindustrin: Flygindustrin kräver högpresterande plastkomponenter som tål extrema förhållanden, som höga temperaturer och tryck. Formsprutning i hög volym producerar dessa komponenter, inklusive inre och yttre flygplansdelar, flygelektronik och elektronik.

- Byggbranschen: Byggindustrin använder formsprutning med hög volym för att tillverka olika plastkomponenter, inklusive fönsterramar, rör och isolering. Processen är att föredra eftersom den möjliggör produktion av stora mängder delar som är hållbara och resistenta mot miljöfaktorer.

- Sport- och fritidsbranschen: Högvolymsformsprutning producerar olika plastkomponenter för sport- och fritidsindustrin, inklusive hjälmar, skyddsutrustning och leksaker. Processen är att föredra eftersom den möjliggör tillverkning av lätta, hållbara och estetiskt tilltalande delar.

Fördelar med högvolymsprutgjutning för den medicinska industrin

Medicinbranschen är en av de största och snabbast växande industrierna i världen. Med de tekniska framstegen och den ökande efterfrågan på medicinsk utrustning och utrustning finns det ett behov av effektiva tillverkningsprocesser som kan producera komponenter av hög kvalitet. Högvolymsformsprutning är en sådan process som erbjuder flera fördelar för den medicinska industrin. Låt oss utforska några fördelar med formsprutning med hög volym inom den medicinska industrin.

- Kostnadseffektiv: Högvolymsformsprutning är en kostnadseffektiv tillverkningsprocess som producerar stora mängder plastkomponenter till en lägre kostnad per enhet.

- Konsistens: Formsprutning med hög volym gör det möjligt att producera delar med hög viskositet och noggrannhet, vilket säkerställer att varje del uppfyller de erforderliga specifikationerna.

- Anpassning: Processen möjliggör anpassning av funktioner för att passa specifika krav, inklusive färg, struktur och material.

- Hastighet: Högvolym formsprutning möjliggör snabb produktion av positioner, minskar ledtiden och ökar effektiviteten.

- Kvalitet: Den stora volymen formsprutningsprocessen producerar högkvalitativa delar som uppfyller de strikta standarder som krävs för medicinsk utrustning.

- Sterilitet: Processen genomförs i en steril miljö, vilket säkerställer att de tillverkade delarna är fria från kontaminering och säkra för medicinska tillämpningar.

- Hållbarhet: Delar som tillverkas med hjälp av formsprutning med stora volymer är hållbara och tål tuffa miljöer, vilket säkerställer att de håller längre och minskar behovet av utbyte. Hållbarhet är avgörande i den medicinska industrin, där enheter och utrustning måste tåla konstant användning och potentiell exponering för kemikalier och andra hårda element.

- Komplexitet: Den höga volymen formsprutningsprocessen möjliggör produktion av komplexa delar med intrikata design, vilket säkerställer att medicinsk utrustning kan tillverkas för att möta de höga kraven för modern medicin. Processen är idealisk för att producera komplexa komponenter med unika egenskaper och design som är nödvändiga för medicinsk utrustning och utrustning.

- Mångsidighet: Högvolym formsprutning kan producera olika delar med varierande former och storlekar, vilket gör den idealisk för att skapa komponenter i olika medicinska tillämpningar.

Hög volym formsprutning för fordonsindustrin

Formsprutning är en tillverkningsprocess som innebär att smält plast sprutas in i en formhålighet för att skapa olika plastkomponenter. Denna process används i stor utsträckning inom bilindustrin för att tillverka flera delar såsom dörrpaneler, instrumentpaneler, instrumentpaneler, inredningsdetaljer och exteriöra karossdelar. Högvolymsformsprutning är en specialiserad teknik som gör det möjligt för tillverkare att snabbt producera stora mängder identiska delar.

Formsprutning med hög volym är en mycket effektiv tillverkningsteknik som erbjuder flera fördelar för fordonsindustrin. Några av dessa fördelar inkluderar:

- Minskade produktionskostnader – Processen är mycket automatiserad, vilket minskar arbetskostnaderna, och formar gör att tillverkare kan tillverka identiska delar till ett lägre pris.

- Förbättrad delkonsistens – Formsprutning med hög volym möjliggör produktion av identiska delar, vilket minskar variationen och förbättrar texturen i tillverkningsprocessen.

- Snabbare produktionstider – Processen är mycket automatiserad, vilket gör det möjligt för tillverkare att snabbt producera stora mängder delar, vilket minskar ledtiderna.

- Högkvalitativa delar – Användningen av formar säkerställer att de tillverkade delarna är av hög kvalitet, med minimala defekter och inkonsekvenser.

- Designflexibilitet –Formsprutning möjliggör snabb framställning av komplexa former och mönster, vilket ger designers större flexibilitet i sina planer.

Formsprutning är en idealisk tillverkningsteknik för bilindustrin, eftersom den erbjuder många fördelar som förbättrar effektiviteten, minskar kostnaderna och förbättrar detaljkvaliteten. Speciellt högvolymformsprutning är en specialiserad teknik som gör det möjligt för tillverkare att producera stora mängder identiska delar snabbt och effektivt.

Fordonsindustrin är starkt beroende av formsprutning för att tillverka olika bil- och fordonskomponenter. Från exteriöra karossdelar till inredningsdetaljer och instrumentbrädor har formsprutning blivit en viktig tillverkningsprocess inom bilindustrin. Med formsprutning med hög volym kan tillverkare producera stora mängder identiska delar till en lägre kostnad, med förbättrad konsistens och kvalitet.

Högvolymformsprutning för konsumentvaruindustrin

Formsprutning med hög volym är en tillverkningsprocess som används allmänt av konsumentvaruindustrin på grund av dess förmåga att producera stora mängder högkvalitativa delar med utmärkt precision och konsistens. Denna process används ofta vid tillverkning av konsumentvaror som leksaker, köksutrustning och förpackningsmaterial, bland annat. Det här blogginlägget kommer att utforska fördelarna med formsprutning med hög volym för konsumentvaruindustrin.

Fördelar med formsprutning med hög volym:

- Kostnadseffektiv: En av de främsta fördelarna med formsprutning med hög volym är att det är ett kostnadseffektivt sätt att tillverka stora mängder delar. Processen är mycket automatiserad, vilket minskar arbetskostnaderna, och formarna kan återanvändas, vilket minskar materialkostnaderna.

- Konsistens och precision:Formsprutning ger utmärkt noggrannhet och konsistens vid tillverkning av delar. Detta beror på att formarna är designade efter de exakta specifikationerna för elementen, vilket säkerställer att varje del är av samma kvalitet och storlek.

- Snabb produktion:Formsprutning med stora volymer är en omedelbar process och stora mängder delar kan produceras relativt snabbt. Detta gör den idealisk för tillverkning av konsumentvaror som kräver snabba handläggningstider.

- Anpassning: Formsprutning möjliggör anpassning av delar med olika material, färger och ytfinish. Denna flexibilitet gör det möjligt att tillverka delar som möter konsumenternas specifika behov och krav.

Tillämpningar av högvolymformsprutning i konsumentvaruindustrin:

- Förpackningsmaterial:Formsprutning används ofta för att tillverka förpackningsmaterial som plastflaskor, burkar och behållare.

- leksaker: Formsprutning är en populär leksakstillverkningsmetod eftersom den gör det möjligt att snabbt producera stora mängder delar.

- Köksutrustning: Formsprutning gör olika köksartiklar såsom koppar, tallrikar och redskap.

- Elektronik: Formsprutning används för att tillverka olika elektroniska komponenter såsom höljen, knappar och strömbrytare.

Formsprutning med hög volym för flyg- och rymdindustrin

Flygindustrin kräver högkvalitativa och precisa delar för att säkerställa flygplanens säkerhet och effektivitet. Formsprutning med hög volym har blivit en viktig process för flygindustrin eftersom det ger en kostnadseffektiv lösning för att producera stora kvantiteter av högkvalitativa komponenter med jämn kvalitet. Det här blogginlägget kommer att diskutera formsprutning med hög volym för flygindustrin.

Fördelar med högvolymsprutgjutning för flygindustrin:

Flygindustrin kräver lätta, hållbara komponenter som tål extrema temperaturer och tryck. Formsprutning med hög volym erbjuder många fördelar för att tillverka sådana element, inklusive:

- Kostnadseffektiv produktion: Formsprutning med hög volym kan producera stora mängder delar snabbt, vilket resulterar i minskade tillverkningskostnader.

- Konsekvent kvalitet: Den automatiserade processen säkerställer att varje producerad del är av samma höga kvalitet, vilket är avgörande för flygplanskomponenternas säkerhet och tillförlitlighet.

- Komplexa geometrier: Formsprutningsprocessen ger komplexa former och geometrier, vilket kan vara svårt att uppnå med traditionella tillverkningsmetoder.

- Materialval: Formsprutning med stora volymer kan bearbeta ett brett utbud av material, inklusive kompositer, som är idealiska för flygtillämpningar.

- Minskat avfall: Den höga nivån av automatisering och precision i formsprutningsprocessen resulterar i mindre materialavfall och skrot, vilket kan leda till betydande kostnadsbesparingar och miljöfördelar.

Tillämpningar av högvolymformsprutning inom flygindustrin:

Formsprutning med hög volym används i stor utsträckning inom flygindustrin för tillverkning av en mängd olika komponenter, inklusive:

- Luftkanaler och ventilationssystem

- Inre och yttre flygplanskomponenter

- Strukturella element som konsoler, clips och höljen

- El- och ledningskomponenter

- Tätningar och packningar

Vanliga defekter vid formsprutning med hög volym

Men som alla tillverkningsprocesser kan formsprutning ibland resultera i defekter som kan påverka kvaliteten på slutprodukten. Det här blogginlägget kommer att diskutera några vanliga fel i formsprutning med hög volym och hur de kan förebyggas.

- Sjunker märken: Sänkmärken är fördjupningar eller fördjupningar som kan uppstå på ytan av den gjutna delen. De orsakas av att plastmaterialet krymper när det svalnar, vilket resulterar i ojämn fördelning av materialet. För att förhindra sjunkmärken är det nödvändigt att modifiera delens design och säkerställa jämn väggtjocklek genom hela komponenten.

- Förhalning:Vridning är deformationen av den gjutna delen på grund av ojämn kylning av plastmaterialet. Det resulterar i en vriden eller böjd del som inte uppfyller kraven. Vridning kan förhindras genom att säkerställa att formtemperaturen är konsekvent och genom att införliva designfunktioner som minimerar belastningen på delen under kylning.

- Flash: Flash är överskottsmaterial som sticker ut från formfogen och kan uppstå när formen inte är korrekt inriktad eller fastklämd. Flash kan förhindras genom att se till att formen är korrekt inriktad och att klämkraften är tillräcklig för att hålla formen stängd under injektionen.

- Korta bilder: Korta skott uppstår när plastmaterialet inte fyller hela formhålan, vilket resulterar i en ofullständig del. Detta kan orsakas av otillräckligt insprutningstryck, låg smälttemperatur eller en blockerad port. Korta skott kan förhindras genom att optimera insprutningsparametrarna och se till att grinden är korrekt utformad och placerad.

- Svetslinjer: Svetslinjer uppstår när två eller flera flödesfronter möts och stelnar, vilket resulterar i en synlig linje eller söm på den gjutna delen. Svetslinjer kan förhindras genom att optimera formdesignen och insprutningsparametrarna för att säkerställa att plastmaterialet flyter jämnt och smidigt genom kaviteten.

Felsökningstips för formsprutning med hög volym

Formsprutning med stora volymer är en komplex process som kräver uppmärksamhet på detaljer och noggrann övervakning för att säkerställa att slutprodukten är av högsta kvalitet. Ett antal vanliga problem kan uppstå under formsprutningsprocessen, vilket kan leda till defekter i slutprodukten. Det här inlägget kommer att utforska några av de vanligaste felsökningstipsen för formsprutning med hög volym.

- Kontrollera inställningarna för formsprutningsmaskinen: En av de första sakerna att kontrollera när man felsöker formsprutning med hög volym är inställningarna på formsprutningsmaskinen. Se till att temperatur, tryck och cykeltid är korrekt inställda för det specifika materialet som används.

- Kontrollera efter materialflödesproblem: Materialflödesproblem är ett annat vanligt problem med formsprutning med hög volym. Flera faktorer, inklusive felaktiga inställningar på maskinen eller blockering i formsprutningsmaskinen, kan orsaka detta. Se till att materialet flyter smidigt genom enheten och att det inte finns några blockeringar i formsprutningsmaskinen.

- Kontrollera efter skevhet och krympning: Vridning och krympning är vanliga problem under formsprutning med hög volym. Dessa problem orsakas ofta av ojämn kylning av materialet, vilket kan leda till skevhet eller krympning i slutprodukten. Se till att kyltiden är korrekt inställd för det specifika materialet som används och att systemet fungerar korrekt.

- Kontrollera om det finns luftfällor: Luftfällor är ett annat vanligt problem vid formsprutning med hög volym. Detta händer när luften fastnar i formhålan, vilket kan orsaka tomrum eller bubblor i slutprodukten. Se till att formen är tillräckligt ventilerad för att förhindra att luftfällor uppstår.

- Övervaka processen: Slutligen är det avgörande att noggrant övervaka formsprutningsprocessen för att säkerställa att eventuella problem fångas upp och åtgärdas snabbt. Detta kan göras genom att övervaka maskininställningarna, materialflödet och kylprocessen. Genom att noga övervaka processen kan eventuella problem identifieras och åtgärdas innan de leder till defekter i slutprodukten.

Underhållskrav för formsprutningsmaskiner

Formsprutningsmaskiner är viktiga delar av utrustningen inom tillverkningsindustrin. De används för att tillverka olika produkter, från plastdelar till metallkomponenter. Men som alla andra maskiner kräver formsprutningsmaskiner regelbundet underhåll för att säkerställa optimal prestanda och förhindra kostsamma haverier. Det här inlägget kommer att utforska några av underhållskraven för formsprutningsmaskiner.

- smörjning: Korrekt smörjning är en av de viktigaste aspekterna av underhåll av formsprutningsmaskiner. Maskinens rörliga delar, såsom insprutnings- och spännenheterna, måste smörjas regelbundet för att förhindra friktion och slitage. Det är viktigt att använda rätt smörjmedelstyp och följa tillverkarens rekommendationer för smörjintervall.

- Rengöring: En annan viktig aspekt av underhåll av formsprutningsmaskiner är regelbunden rengöring. Maskinen bör rengöras regelbundet för att avlägsna damm, skräp eller plastrester som kan samlas på dess komponenter. Detta hjälper till att förhindra igensättning av maskinens munstycken och filter, vilket kan orsaka prestandaproblem eller till och med skada motorn.

- Kontroll: Regelbundna inspektioner är också nödvändiga för att säkerställa att maskinen är i gott skick. Bedömningen bör inkludera kontroll av eventuella tecken på slitage, såsom sprickor eller trasiga delar. De elektriska komponenterna, såsom sensorer och strömbrytare, bör också kontrolleras regelbundet för att säkerställa att de fungerar korrekt.

- Kalibrering: Formsprutningsmaskiner kräver också kalibrering för att säkerställa att de fungerar inom rätt parametrar. Detta inkluderar att kontrollera maskinens temperatur, tryck och hastighetsinställningar för att säkerställa att de ligger inom tillverkarens specifikationer. Kalibrering bör utföras regelbundet för att säkerställa att enheten fungerar på optimal nivå.

- Byte av slitna delar: Slutligen är det viktigt att byta ut slitna eller skadade delar så snart som möjligt. Detta kan bidra till att förhindra ytterligare skador på maskinen och minska risken för kostsamma haverier. Reservdelar ska vara av samma kvalitet som originaldelarna och installeras av kvalificerade tekniker.

Hållbarhet och formsprutning med hög volym

Hållbarhet har blivit en allt viktigare fråga inom tillverkningsindustrin de senaste åren. I takt med att världen blir mer medveten om industriella processers miljöpåverkan, letar företag efter sätt att minska sitt miljöavtryck samtidigt som produktiviteten och lönsamheten bibehålls. Formsprutning med stora volymer är ett område där hållbarhet kan ha stor betydelse.

Det finns flera sätt på vilka hållbarhet kan införlivas i formsprutning med hög volym:

- Materialval:Att välja lämpliga material är avgörande för att uppnå hållbarhet inom formsprutning. Många alternativ inkluderar bioplast, återvunnen plast och biobaserade material. Genom att välja material som är miljövänliga och har ett lågt koldioxidavtryck, kan tillverkare avsevärt minska sin påverkan på miljön.

- Energieffektivitet: Formsprutning med stora volymer kräver betydande energi för att fungera. Tillverkare kan minska energiförbrukningen och minska koldioxidutsläppen genom att implementera energieffektiva processer och utrustning. Detta kan uppnås genom att använda energieffektiva maskiner, optimera produktionsprocesser och investera i förnybara energikällor.

- Avfallsminskning: Formsprutning kan generera betydande avfall, särskilt överskott av plast. Genom att implementera strategier för avfallsminskning kan tillverkare minimera mängden avfall som genereras och förbättra deras hållbarhet. Detta kan uppnås genom återvinning, återanvändning av material och optimering av produktionsprocessen för att minska avfallet.

- Livscykelanalys: Att genomföra en livscykelanalys kan hjälpa tillverkare att förstå miljöpåverkan av deras produkter under hela deras livscykel. Denna analys kan hjälpa till att identifiera områden där hållbarhet kan förbättras och vägleda beslutsfattande för att skapa mer miljövänliga produkter.

Huvudpunkter:

- Materialvalet spelar en avgörande roll för att uppnå hållbarhet inom formsprutning.

- Energieffektiva processer och utrustning kan minska energiförbrukningen och minska koldioxidutsläppen.

- Strategier för att minska avfall, såsom återvinning och återanvändning av material, kan minimera mängden avfall som genereras.

- Livscykelanalys kan hjälpa till att identifiera områden där hållbarhet kan förbättras.

- Att införliva hållbarhet i formsprutning av stora volymer kan gynna tillverkare genom att minska kostnaderna och tilltala miljömedvetna konsumenter.

- Framtiden för högvolymformsprutning

Formsprutning med hög volym har varit en viktig tillverkningsprocess för många industrier i decennier, och den fortsätter att spela en viktig roll för att producera ett brett utbud av plastprodukter. När tekniken går framåt och konsumenternas efterfrågan skiftar mot mer hållbara och anpassningsbara produkter, ser framtiden för formsprutning med stora volymer ljus ut. Här är några av trenderna och innovationerna som formar slutet på denna bransch.

- Hållbarhet: Med ökande efterfrågan från konsumenter på miljövänliga produkter har hållbarhet blivit avgörande vid formsprutning av stora volymer. Tillverkare undersöker nya material, såsom bioplaster och biobaserade material, och implementerar strategier för att minska avfall för att minimera miljöpåverkan från sina produkter.

- Anpassning: Konsumenter letar efter produkter som uppfyller deras unika behov och preferenser, och formsprutning med hög volym är väl lämpad för att möta denna efterfrågan. Framsteg inom teknik, som 3D-utskrift, gör det enklare och mer kostnadseffektivt att producera kundanpassade delar och produkter i stora volymer.

- Automation: Automatisering blir allt vanligare inom tillverkningsindustrin, och formsprutning med hög volym är inget undantag. Automatiserade processer, såsom robotarmar och datorstödd design, kan förbättra produktionseffektiviteten och minska kostnaderna.

- Industri 4.0: Den fjärde industriella revolutionen, Industry 4.0, förändrar tillverkningsindustrin genom att integrera avancerad teknik som artificiell intelligens, Internet of Things (IoT) och big data-analys. Dessa teknologier gör det lättare för tillverkare att optimera produktionsprocesser och förbättra produktkvaliteten.

- Medicinsk industri:Formsprutning med hög volym är väl lämpad för tillverkning av medicinsk utrustning och utrustning på grund av dess precision och konsistens. Efterfrågan på medicinska produkter förväntas växa, vilket gör detta till ett viktigt område för formsprutningsindustrin.

- Elektriska fordon:Skiftet mot elbilar skapar nya möjligheter för högvolymformsprutningsindustrin. Plastkomponenter, som batterihus och elektriska kontakter, är väsentliga för elbilar, och efterfrågan på dessa komponenter förväntas växa i takt med att elfordon blir allt vanligare.

Slutsats:

Formsprutning med stora volymer är avgörande för att producera stora mängder plastdelar. Genom att förstå fördelarna, nackdelarna, materialen, maskiner, metoder, designöverväganden, kvalitetskontrollåtgärder och tillämpningar av formsprutning med hög volym, kan företag optimera sina produktionsprocesser, minska kostnaderna och förbättra kvaliteten på sina produkter. Oavsett om du är inom medicin-, fordons-, konsumentvaru- eller flygindustrin kan formsprutning med hög volym gynna ditt företag genom att tillhandahålla konsekventa delar av hög kvalitet till ett kostnadseffektivt pris.