CNC Servizio Lavorazioni

Cos'è la lavorazione CNC

CNC è l'acronimo di controllo numerico computerizzato, che è una tecnologia per controllare automaticamente gli utensili di lavorazione applicando un microcomputer collegato allo strumento. Le macchine CNC funzionerebbero secondo le istruzioni programmate codificate, come il movimento delle macchine, la velocità di avanzamento dei materiali, la velocità e così via. Non è necessario che gli operatori controllino manualmente la macchina, quindi il CNC aiuta a migliorare l'efficienza e la precisione in larga misura.

Funzionalità di lavorazione CNC DJmolding

Lavorazione CNC su richiesta per la prototipazione rapida e parti di produzione, officine meccaniche CNC DJmolding esperte e accuratamente controllate.

Gestiamo quasi ogni tipo di fresatrice e centro di tornitura CNC e siamo orgogliosi di essere in grado di lavorare qualsiasi cosa vi serva, da semplici fermi pezzo "come lavorati" a complesse geometrie organiche con tolleranze ristrette. Su richiesta, possiamo produrre anche particolari con elettroerosione e mole. Gli inviluppi di costruzione, le dimensioni minime delle caratteristiche e le linee guida di progettazione variano per la fresatura e la tornitura.

Servizio di fresatura CNC

In base ai file CAD del cliente, ricevi un preventivo di fresatura CNC istantaneo in 24 ore.

Servizio di tornitura CNC

In base ai file CAD del cliente, ricevi un preventivo di tornitura CNC istantaneo in 24 ore.

Funzionalità del servizio di fresatura CNC DJmolding

Dalla prototipazione alla produzione completa. I nostri centri di fresatura a 3 assi, 3+2 assi e 5 assi completi vi permetteranno di produrre pezzi altamente precisi e di qualità per soddisfare anche i vostri requisiti più severi.

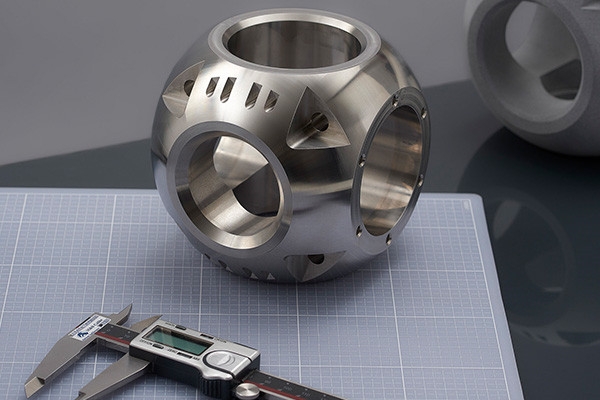

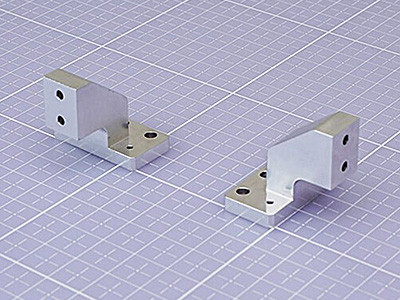

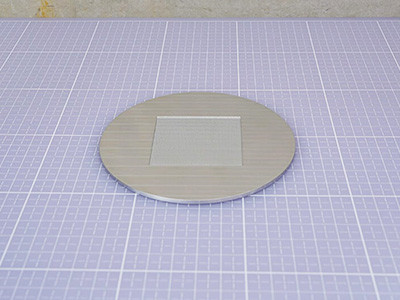

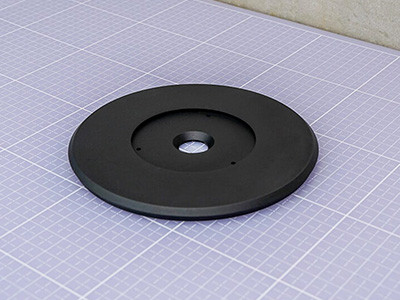

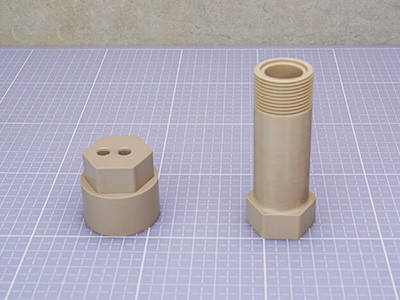

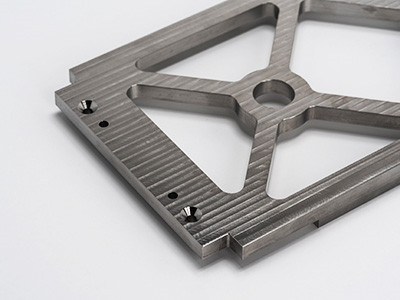

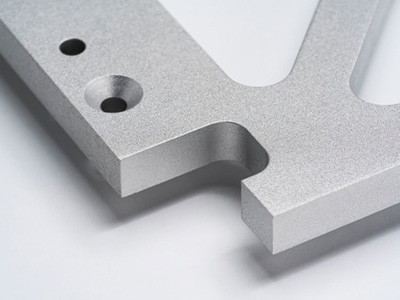

Galleria di pezzi lavorati CNC

Realizziamo prototipi rapidi e ordini di produzione a basso volume per clienti in molteplici settori: aerospaziale, automobilistico, difesa, elettronica, startup hardware, automazione industriale, macchinari, produzione, dispositivi medici, petrolio e gas e robotica.

Alluminio 7075-T6

Alluminio 6061-T6

Alluminio 6082

Alluminio 6063

PEEK

Abili macchinisti azionano una macchina CNC programmando percorsi utensile basati sulla geometria delle parti lavorate finali. Le informazioni sulla geometria della parte sono fornite da un modello CAD (progettazione assistita da computer). Le macchine CNC possono tagliare quasi tutte le leghe metalliche e la plastica rigida con elevata precisione e ripetibilità, realizzando parti lavorate su misura adatte a quasi tutti i settori, tra cui aerospaziale, medico, robotica, elettronica e industriale. DJmolding fornisce servizi CNC e offre preventivi CNC personalizzati su oltre 40 materiali che vanno dall'alluminio di base e dall'acetale al titanio avanzato e alle plastiche ingegnerizzate come PEEK e Teflon.

Finiture superficiali disponibili per lavorazione CNC

Le finiture superficiali vengono applicate dopo la lavorazione e possono modificare l'aspetto, la rugosità superficiale, la durezza e la resistenza chimica delle parti prodotte.

Come lavorato (Ra 3.2μm / Ra 126μin)

Questa è la nostra finitura standard. Le parti vengono lavorate e sbavate, gli spigoli vivi sono smussati.

Lavorazione liscia (Ra 1.6μm / Ra 63μin)

La lavorazione liscia è come una finitura 'come lavorata' ma con segni di macchina leggermente meno evidenti. Le parti vengono lavorate a un avanzamento inferiore, non viene applicata la lucidatura a mano.

Perline sabbiate

Le parti sono sabbiate con perle di vetro che si traducono in una consistenza granulosa.

Spazzolato + Elettrolucidato (Ra 0.8μm / Ra 32μin)

Le parti sono spazzolate ed elettrolucidate. Ideale per ridurre la microrugosità del pezzo.

Ossido nero

Applicabile su acciai, l'ossido nero è un rivestimento di conversione utilizzato per migliorare la resistenza alla corrosione e ridurre al minimo la riflessione della luce.

Spazzolato + Anodizzato tipo II (Lucido)

Le parti sono spazzolate e quindi anodizzate di tipo II. Ideale per aumentare la resistenza alla corrosione del pezzo. In genere risulta in un colore lucido.

Le macchine CNC (Computer Numerical Control) sono la spina dorsale della produzione moderna. Hanno rivoluzionato il processo di produzione offrendo precisione, velocità e flessibilità per produrre parti e componenti complessi. Tuttavia, per garantire che le macchine CNC funzionino al loro livello ottimale, richiedono manutenzione, riparazioni e assistenza regolari. I fornitori di servizi di macchine CNC offrono una gamma di servizi per garantire che queste macchine funzionino in modo efficiente ed efficace. In questo post del blog, discuteremo i vari aspetti del servizio di macchine CNC e come avvantaggia le aziende manifatturiere.

Cos'è il servizio macchine CNC?

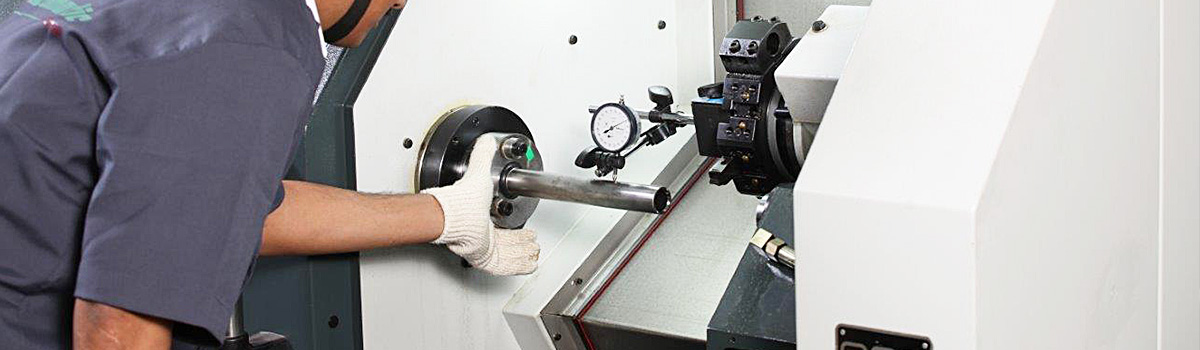

CNC è l'acronimo di Computer Numerical Control, che si riferisce a una macchina controllata da un programma per computer. Le macchine a controllo numerico vengono utilizzate per varie attività, tra cui taglio, foratura, fresatura e tornitura.

I servizi di macchine CNC prevedono l'utilizzo di queste macchine per eseguire attività di precisione altamente accurate e ripetibili. Questi servizi sono spesso utilizzati nella produzione e richiedono parti precise e coerenti.

Per utilizzare una macchina CNC, viene prima creato un programma utilizzando un software di progettazione assistita da computer (CAD). Il programma viene quindi caricato sulla macchina, che utilizza le istruzioni per eseguire l'operazione desiderata su un pezzo di materiale.

Le macchine CNC possono essere utilizzate con vari materiali, tra cui metallo, plastica, legno e compositi. Offrono molti vantaggi, tra cui tempi di produzione più rapidi, maggiore precisione e la capacità di creare forme e caratteristiche complesse.

Perché è importante il servizio macchine CNC?

Le macchine CNC (Computer Numerical Control) sono diventate essenziali nelle industrie manifatturiere, in particolare nella produzione automobilistica, aerospaziale e di dispositivi medici. Queste macchine sono automatizzate, quindi possono funzionare per lunghi periodi senza intervento umano. Le macchine CNC possono produrre parti complesse con elevata precisione e accuratezza, il che le rende cruciali nella produzione.

Il servizio di macchine CNC è essenziale per diversi motivi. Prima di tutto, assicura che le macchine funzionino al loro livello ottimale. Le macchine CNC hanno molte parti mobili che richiedono una manutenzione regolare per prevenire l'usura, che potrebbe portare a guasti della macchina e tempi di fermo della produzione. La manutenzione e l'assistenza di routine aiutano a rilevare e risolvere potenziali problemi prima che diventino problemi significativi.

In secondo luogo, il servizio di macchine CNC aiuta a migliorare la durata della macchina. Una manutenzione regolare assicura che i dispositivi funzionino entro i parametri progettati, riducendo il rischio di usura prematura. Ciò prolunga la durata della macchina, risparmiando al produttore denaro in costi di sostituzione e riparazione.

In terzo luogo, il servizio di macchine CNC aiuta a mantenere una qualità costante nella produzione. Le macchine CNC sono programmate per produrre parti con elevata precisione e accuratezza, essenziali nella produzione di dispositivi medici e aerospaziali. Una manutenzione regolare garantisce il corretto funzionamento delle macchine, creando pezzi che soddisfano le specifiche richieste e mantenendo una qualità di produzione costante.

In quarto luogo, l'assistenza alle macchine CNC contribuisce a migliorare la sicurezza sul posto di lavoro. Le macchine a controllo numerico sono strumenti potenti che richiedono un'attenta manipolazione per evitare incidenti. La manutenzione regolare aiuta a identificare i potenziali rischi per la sicurezza, che possono essere affrontati prima che causino danni agli operatori o alle macchine.

Tipi di macchine CNC

Le macchine CNC (Computer Numerical Control) sono ampiamente utilizzate in vari settori per la produzione di precisione. Queste macchine utilizzano sistemi di controllo computerizzati per automatizzare ed eseguire lavorazioni complesse con elevata precisione ed efficienza. Sono disponibili diversi tipi di macchine CNC, ciascuna progettata per applicazioni specifiche. Ecco alcuni dei tipi più comuni:

Fresatrici CNC

- Centri di Lavoro Verticali (VMC):Queste macchine hanno un mandrino orientato verticalmente e sono adatte per il taglio e la sagomatura di materiali pieni.

- Centri di lavoro orizzontali (HMC):Gli HMC hanno un mandrino orientato orizzontalmente e sono ideali per la lavorazione di pezzi grandi e pesanti.

- Macchine a 5 assi:Queste macchine offrono movimento simultaneo su cinque assi, consentendo operazioni di lavorazione complesse e complesse.

Tornio CNC

Centri di tornitura:Queste macchine sono utilizzate per operazioni di tornitura di precisione, in cui il pezzo ruota mentre gli utensili da taglio modellano il materiale.

- Torni di tipo svizzero:I torni a fantina mobile sono progettati per pezzi di alta precisione e di piccolo diametro. Sono dotati di una paletta scorrevole e di una boccola di guida per una maggiore precisione.

CNC Plasma Cutters

- Le macchine per il taglio al plasma utilizzano un getto ad alta velocità di gas ionizzato per tagliare materiali elettricamente conduttivi come acciaio, alluminio e rame. Sono comunemente usati nella fabbricazione di metalli e nelle applicazioni industriali.

Macchine da taglio laser CNC

- Le macchine per il taglio laser utilizzano un raggio laser focalizzato per fondere, bruciare o vaporizzare i materiali, ottenendo tagli precisi e puliti. Sono versatili e possono gestire vari materiali come metallo, legno, acrilico e plastica.

Macchine del router di CNC

- I router CNC vengono utilizzati principalmente per tagliare, modellare e incidere materiali come legno, plastica e schiuma. Sono ampiamente utilizzati nella lavorazione del legno, nella produzione di segnaletica e nella prototipazione.

Macchine per elettroerosione a controllo numerico

- Le macchine per elettroerosione (EDM) utilizzano scariche elettriche per rimuovere il materiale dal pezzo in lavorazione. Sono comunemente usati per forme complesse e materiali temprati come acciaio temprato e titanio.

Rettificatrici CNC

- Le rettificatrici vengono utilizzate per ottenere finiture superficiali di alta precisione e dimensioni precise. Utilizzano ruote abrasive per rimuovere il materiale dal pezzo in lavorazione.

Presse piegatrici CNC

- Le presse piegatrici vengono utilizzate per piegare e sagomare lamiere. Le presse piegatrici controllate da CNC offrono un controllo preciso sul processo di piegatura, con risultati accurati e ripetibili.

Problemi comuni della macchina CNC

Sebbene le macchine CNC siano altamente efficienti e affidabili, possono comunque riscontrare alcuni problemi che possono influire sulle loro prestazioni e produttività. Comprendere e affrontare questi problemi comuni è essenziale per garantire un funzionamento regolare. Ecco alcuni dei problemi tipici della macchina CNC:

Errori di programmazione

- Istruzioni di programmazione errate o incomplete possono portare a errori nelle operazioni di lavorazione.

- Percorsi utensile impropri o selezione errata dell'utensile possono causare una finitura superficiale scadente, imprecisioni dimensionali o la rottura dell'utensile.

Problemi meccanici

Componenti usurati o danneggiati come cuscinetti, cinghie o viti a ricircolo di sfere possono causare un gioco eccessivo, con conseguenti tagli imprecisi e precisione ridotta.

- Una scarsa lubrificazione o una manutenzione inadeguata possono causare un aumento dell'attrito, il surriscaldamento e l'usura prematura delle parti della macchina.

Problemi elettrici ed elettronici

Le fluttuazioni di potenza o le interferenze elettriche possono causare un comportamento irregolare della macchina, come arresti improvvisi, ripristini o posizionamento errato.

- Sensori o finecorsa difettosi possono causare movimenti della macchina errati o letture di errori errati.

Problemi con gli utensili

- Gli utensili da taglio non affilati o installati in modo errato possono causare una scarsa finitura superficiale, vibrazioni o un'usura eccessiva dell'utensile.

- Correzioni utensile errate o misurazioni della lunghezza utensile errate possono causare imprecisioni dimensionali.

Problemi di raffreddamento e rimozione dei trucioli

- Un flusso di refrigerante insufficiente o un'evacuazione del truciolo non corretta possono causare accumulo di calore, surriscaldamento dell'utensile e riduzione della durata dell'utensile.

- Una rimozione inadeguata dei trucioli può causare l'intasamento dei trucioli, che influisce sulla finitura superficiale e può danneggiare il pezzo o la macchina.

Errori del software e del sistema di controllo

- Malfunzionamenti del software o problemi di compatibilità possono interrompere il funzionamento della macchina e causare errori imprevisti o arresti anomali.

- Una calibrazione imprecisa o impostazioni dei parametri errate all'interno del sistema di controllo possono causare errori di posizionamento o velocità di avanzamento errate.

Fattori ambientali

- Le variazioni di temperatura, l'umidità o la polvere possono influire sulle prestazioni e sulla precisione delle macchine CNC.

- Un'installazione o un posizionamento improprio della macchina in relazione a fattori ambientali può comprometterne la stabilità e l'affidabilità.

Manutenzione preventiva per macchine CNC

L'implementazione di un programma di manutenzione preventiva proattiva è essenziale per massimizzare le prestazioni, l'affidabilità e la durata delle macchine CNC (Computer Numerical Control). La manutenzione regolare aiuta a identificare potenziali problemi prima che diventino gravi, riduce i tempi di inattività e garantisce un funzionamento ottimale della macchina. Ecco alcune aree chiave su cui concentrarsi quando si esegue la manutenzione preventiva per le macchine CNC:

Lubrificazione

- Lubrificare regolarmente i componenti della macchina come cuscinetti, viti a ricircolo di sfere, guide di scorrimento e ingranaggi secondo le linee guida del produttore.

- Utilizzare i lubrificanti appropriati e garantire intervalli di lubrificazione adeguati per ridurre al minimo l'attrito, ridurre l'usura e mantenere un funzionamento regolare.

Pulizia

- Mantenere la macchina e l'area circostante pulite da trucioli, residui di refrigerante e detriti.

- Pulire regolarmente i filtri, i serbatoi del refrigerante e i vassoi raccogli trucioli per mantenere prestazioni ottimali del refrigerante e prevenire l'intasamento.

Ispezione e calibrazione

Esegui ispezioni di routine di componenti critici come mandrini, portautensili e attrezzature per identificare segni di usura o danni.

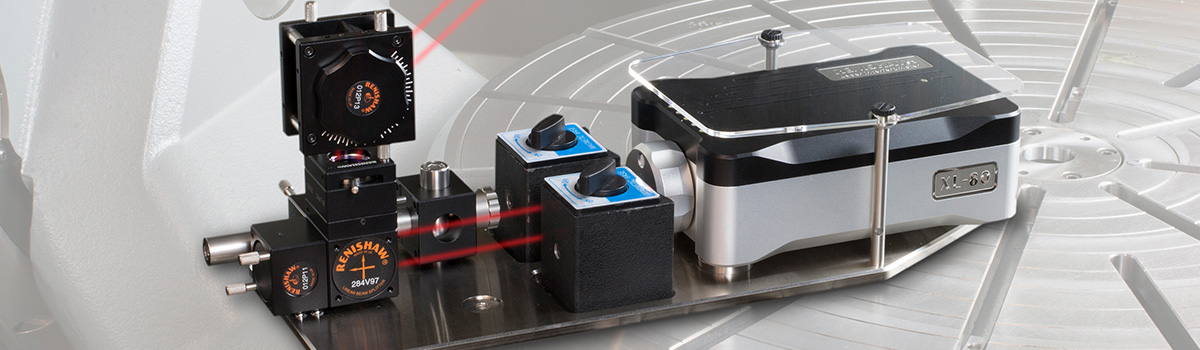

- Calibrare e controllare la precisione degli assi della macchina, degli offset degli utensili e dei sistemi di posizionamento per garantire una lavorazione precisa.

Componenti elettrici ed elettronici

- Ispezionare i collegamenti elettrici, i cavi e il cablaggio per rilevare eventuali segni di danni o collegamenti allentati.

- Controllare e testare sensori, finecorsa e interblocchi di sicurezza per garantire il corretto funzionamento.

Sistemi di raffreddamento

- Mantenere e pulire regolarmente i sistemi di raffreddamento per prevenire la contaminazione e garantire un raffreddamento adeguato.

- Monitorare i livelli del refrigerante, l'equilibrio del pH e la concentrazione e rabboccare o sostituire il refrigerante secondo necessità.

Software e sistema di controllo

- Aggiornare e mantenere regolarmente il software e il sistema di controllo della macchina CNC con le ultime versioni e patch.

- Verifica e calibra i parametri del sistema di controllo, come velocità di avanzamento e accelerazione, per garantire una lavorazione accurata.

Utensili e mandrino

- Ispezionare e pulire regolarmente i portautensili, le pinze e i coni del mandrino per garantire il corretto bloccaggio dell'utensile e ridurre al minimo il runout.

- Controllare e sostituire gli utensili da taglio usurati o danneggiati per mantenere prestazioni di taglio e finitura superficiale ottimali.

Formazione e documentazione degli operatori

- Fornire una formazione completa agli operatori delle macchine sul corretto funzionamento, sulle procedure di manutenzione e sui protocolli di sicurezza.

- Mantenere registrazioni dettagliate delle attività di manutenzione, ispezioni e riparazioni per riferimento e analisi.

Ispezione di routine delle macchine CNC

L'ispezione e la manutenzione regolari delle macchine CNC (Computer Numerical Control) sono fondamentali per garantire prestazioni e longevità ottimali. Conducendo ispezioni di routine, è possibile identificare tempestivamente potenziali problemi e adottare misure preventive per evitare costosi guasti e ritardi di produzione. Ecco alcuni punti chiave da considerare durante l'ispezione di routine delle macchine CNC:

Ispezione visuale

- Inizia ispezionando visivamente la macchina per eventuali segni di usura, danni o componenti allentati.

- Verificare la presenza di perdite, come olio o refrigerante, che potrebbero indicare un problema con i sistemi fluidi della macchina.

- Cerca eventuali rumori o vibrazioni anomale durante il funzionamento della macchina.

Lubrificazione

- Verificare che tutti i punti di lubrificazione siano adeguatamente lubrificati per garantire un movimento regolare dei componenti della macchina.

- Controllare i livelli del lubrificante e rabboccarli se necessario.

- Garantire una corretta lubrificazione delle viti a ricircolo di sfere, delle guide e di altri componenti critici.

Calibrazione dell'asse

Verificare la precisione degli assi della macchina eseguendo test di calibrazione.

- Verificare eventuali deviazioni dalle tolleranze specificate e regolare se necessario.

- Calibrare il sistema di tastatura della macchina, se applicabile, per garantire misurazioni accurate.

Ispezione del mandrino

- Ispezionare il mandrino per eventuali segni di usura, danni o disallineamento.

- Controllare i cuscinetti del mandrino e sostituirli se necessario.

- Verificare l'eccentricità del mandrino per garantire la concentricità durante le operazioni di lavorazione.

Utensileria e cambio utensile

- Ispezionare il sistema di utensili, inclusi supporti, pinze e utensili da taglio, per rilevare eventuali segni di usura o danni.

- Controllare il meccanismo di cambio utensile per un funzionamento regolare e un corretto allineamento.

- Pulire e lubrificare i componenti del cambio utensile secondo le linee guida del produttore.

Sistema di controllo

- Ispezionare l'unità di controllo CNC e monitorare eventuali messaggi di errore o malfunzionamenti.

- Assicurarsi che tutti i cavi e le connessioni siano sicuri e in buone condizioni.

- Aggiornare il software della macchina, se applicabile, all'ultima versione fornita dal produttore.

Caratteristiche di sicurezza

- Verificare la funzionalità delle caratteristiche di sicurezza, come i pulsanti di arresto di emergenza e gli interblocchi.

- Controllare lo stato delle coperture e delle barriere protettive per garantire la sicurezza dell'operatore.

- Testare il sistema di allarme della macchina per confermare il corretto funzionamento.

Documentazione:

Mantenere un registro dettagliato delle date delle ispezioni, dei risultati e di qualsiasi manutenzione o riparazione eseguita.

- Seguire il programma di manutenzione e le linee guida consigliati dal produttore.

- Tenere un registro di tutti i pezzi di ricambio utilizzati e dei numeri di serie corrispondenti.

Riparazioni macchine CNC

Quando una macchina CNC (Computer Numerical Control) presenta problemi o malfunzionamenti, le riparazioni tempestive sono essenziali per ridurre al minimo i tempi di inattività e mantenere la produttività. La riparazione di macchine a controllo numerico richiede competenza e attenzione ai dettagli per garantire che le macchine vengano ripristinate nelle loro condizioni di lavoro ottimali. Ecco alcuni punti chiave da considerare quando si eseguono riparazioni su macchine CNC:

Diagnostica Ultrasuoni

- Inizia diagnosticando accuratamente il problema per identificare la causa principale del malfunzionamento.

- Ispezionare i componenti della macchina, come motori, azionamenti, sensori e sistema di controllo, per individuare la parte difettosa.

- Utilizzare strumenti diagnostici e software per aiutare a identificare con precisione il problema.

Sostituzione di componenti difettosi

- Una volta individuato il problema, sostituire i componenti difettosi con altri nuovi o correttamente funzionanti.

- Acquista ricambi originali da fornitori affidabili per garantire compatibilità e affidabilità.

- Seguire le linee guida del produttore per la sostituzione di componenti specifici e calibrarli se necessario.

Riparazioni elettriche e meccaniche

- Condurre riparazioni elettriche, inclusa la riparazione di cavi difettosi, connettori o circuiti stampati danneggiati.

- Riparare o sostituire i componenti meccanici danneggiati, come cinghie, ingranaggi, pulegge e cuscinetti.

- Garantire il corretto allineamento delle parti meccaniche per mantenere precisione e accuratezza.

Aggiornamenti software e configurazione

- Aggiorna il software della macchina all'ultima versione fornita dal produttore.

- Configurare i parametri e le impostazioni del sistema di controllo CNC in base alle specifiche della macchina.

- Testare e convalidare le prestazioni della macchina dopo gli aggiornamenti del software o le modifiche alla configurazione.

Calibrazione e allineamento

Calibrare gli assi della macchina e assicurarsi che siano correttamente allineati per ottenere una lavorazione accurata.

- Verificare l'eccentricità e l'allineamento del mandrino per garantire la concentricità durante le operazioni.

- Controlla e regola gli offset utensile della macchina e la compensazione della lunghezza utensile per un taglio preciso.

Test e validazione

Condurre test completi della macchina riparata per assicurarsi che funzioni correttamente.

- Verificare l'accuratezza e la ripetibilità della macchina eseguendo tagli di prova o utilizzando artefatti di calibrazione.

- Monitorare le prestazioni della macchina durante le varie operazioni di lavorazione per garantire stabilità e affidabilità.

Manutenzione preventiva

Consigliare ed eseguire attività di manutenzione preventiva di routine per ridurre al minimo i guasti futuri.

- Pulire e lubrificare regolarmente i componenti della macchina per prevenire l'usura e migliorare la longevità.

- Tenere un registro delle attività di manutenzione, comprese le date, le attività eseguite e le eventuali parti sostituite.

Formazione e assistenza

Fornire formazione agli operatori della macchina sull'uso e la manutenzione corretti per prevenire problemi comuni.

- Offri supporto tecnico continuo e guida per risolvere i problemi minori che possono sorgere.

- Promuovere una cultura di cura proattiva della macchina e incoraggiare gli operatori a segnalare tempestivamente eventuali anomalie.

Aggiornamenti della macchina CNC

Le macchine CNC (Computer Numerical Control) sono progettate per essere durevoli e durature, ma con i progressi tecnologici, l'aggiornamento può migliorare le loro prestazioni e capacità. L'aggiornamento delle macchine CNC può migliorare la loro efficienza, velocità e precisione, offrendo alle aziende un vantaggio competitivo. Ecco alcuni punti chiave da considerare quando si aggiornano le macchine CNC:

Valutazione dello stato attuale

Inizia valutando lo stato attuale della macchina, inclusi hardware e software.

- Valuta l'età, le condizioni e la compatibilità della macchina con gli ultimi aggiornamenti.

- Determina i risultati desiderati dell'aggiornamento, ad esempio maggiore velocità, precisione o funzionalità aggiuntive.

Identificazione delle opzioni di aggiornamento

- Ricerca la tecnologia e i progressi più recenti per identificare gli aggiornamenti adeguati per la macchina.

- Consultare il produttore della macchina o fornitori di terze parti per determinare i migliori aggiornamenti per il modello di macchina specifico.

- Prendi in considerazione opzioni come controller migliorati, sistemi di mandrini, cambiautensili e sensori.

Aggiornamento dei componenti hardware

- Aggiorna i componenti hardware come motori, azionamenti e sistemi di controllo per migliorare la velocità e la precisione.

- Installa nuovi sensori e sonde per migliorare la precisione delle misurazioni e automatizzare determinate funzioni.

- Sostituisci le parti usurate o obsolete con parti nuove per migliorare la durata e la longevità della macchina.

Aggiornamento del software

- Aggiorna il software della macchina all'ultima versione per migliorare funzionalità e prestazioni.

- Installa nuovi moduli software per abilitare funzioni aggiuntive o migliorare quelle esistenti.

- Configurare il software in modo che corrisponda ai requisiti specifici della macchina.

Test e validazione

- Testare la macchina aggiornata per assicurarsi che funzioni correttamente e soddisfi i risultati desiderati.

- Convalida l'accuratezza e la ripetibilità della macchina eseguendo tagli di prova o utilizzando artefatti di calibrazione.

- Monitorare le prestazioni della macchina durante le varie operazioni di lavorazione per garantire stabilità e affidabilità.

Formazione e assistenza

- Fornire formazione agli operatori della macchina sulle nuove caratteristiche e funzionalità della macchina aggiornata.

- Offri supporto tecnico continuo e guida per risolvere eventuali problemi che potrebbero sorgere.

- Promuovere una cultura di cura proattiva della macchina e incoraggiare gli operatori a segnalare tempestivamente eventuali anomalie.

Calibrazione macchine CNC

La calibrazione è un processo cruciale per mantenere l'accuratezza e la precisione delle macchine CNC (Computer Numerical Control). La calibrazione regolare garantisce che gli assi, il mandrino e i sistemi di utensili della macchina siano allineati correttamente, con conseguenti operazioni di lavorazione accurate. Ecco alcuni punti chiave da considerare quando si esegue la calibrazione della macchina CNC:

Calibrazione dell'asse

- Calibra ogni asse della macchina per garantire posizionamento e movimento accurati.

- Utilizzare strumenti di misurazione di precisione, come interferometri laser o sistemi a barra sferica, per misurare le deviazioni ed eseguire le regolazioni.

- Verificare che i movimenti lineari e angolari della macchina siano allineati con le tolleranze specificate.

Misurazione del runout del mandrino:

- Misurare l'eccentricità del mandrino per garantire la concentricità durante le operazioni di lavorazione.

- Utilizzare un comparatore o uno strumento basato su laser per misurare qualsiasi eccentricità o oscillazione nel mandrino.

- Regolare i componenti del mandrino o sostituire le parti usurate per ridurre al minimo il runout e massimizzare la precisione.

Calibrazione lunghezza utensile e offset utensile

- Calibrare il sistema di misurazione della lunghezza dell'utensile per garantire un posizionamento accurato dell'utensile.

- Utilizzare artefatti di calibrazione o misuratori di altezza per misurare la lunghezza effettiva dell'utensile e confrontarla con le misurazioni della macchina.

- Regolare i valori di offset della lunghezza utensile nel sistema di controllo della macchina per compensare eventuali discrepanze.

Compensazione del diametro dell'utensile

- Eseguire la calibrazione della compensazione del diametro dell'utensile per tenere conto delle variazioni nei diametri dell'utensile.

- Misurare il diametro effettivo dell'utensile utilizzando un micrometro o un calibro e confrontarlo con i valori programmati della macchina.

- Regolare l'offset utensile o i valori di compensazione utensile per compensare eventuali differenze e ottenere tagli precisi.

Calibrazione del sistema di tastatura

- Se la macchina dispone di un sistema di tastatura, calibrarlo per garantire una misurazione e un allineamento precisi del pezzo.

- Eseguire routine di calibrazione per verificare l'accuratezza del sistema di tastatura e regolare se necessario.

- Verificare che il sistema di tastatura rilevi con precisione le posizioni e le dimensioni del pezzo.

Calibrazione della velocità del mandrino

- Calibrare la velocità del mandrino per assicurarsi che corrisponda all'RPM (giri al minuto) specificato.

- Utilizzare un tachimetro o un sensore di velocità del mandrino per misurare la velocità effettiva del mandrino durante il funzionamento.

- Regolare i parametri di controllo della velocità nel sistema di controllo della macchina per ottenere il numero di giri desiderato.

Documentazione e registrazioni

- Mantenere un registro dettagliato delle attività di calibrazione, comprese le date, le attività eseguite e le eventuali modifiche apportate.

- Seguire il programma di calibrazione e le linee guida consigliati dal produttore.

- Tenere un registro di tutti gli artefatti di calibrazione utilizzati e delle relative certificazioni.

Allineamento macchina CNC

Un corretto allineamento è fondamentale affinché le macchine CNC (Computer Numerical Control) funzionino con accuratezza e precisione. Il disallineamento dei componenti della macchina, come il mandrino, i sistemi di utensili e gli assi, può causare errori e incoerenze nel processo di lavorazione. Ecco alcuni punti chiave da considerare quando si allineano le macchine CNC:

Verifica delle condizioni della macchina

Prima di allineare la macchina, verificarne lo stato, compreso lo stato dei suoi componenti.

- Ispezionare le guide della macchina, le viti di comando e altri componenti meccanici per usura e danni.

- Verificare le condizioni del mandrino e dei sistemi di utensili.

Allineamento del mandrino

- Il mandrino è un componente cruciale che deve essere allineato con precisione.

- Utilizzare strumenti di misurazione di precisione, come un indicatore a quadrante o uno strumento basato su laser, per misurare l'allineamento del mandrino.

- Regolare la posizione e i componenti del mandrino, come i cuscinetti, per ottenere un corretto allineamento.

Controllo degli assi

- Controllare l'allineamento di ciascun asse della macchina per garantire movimento e posizionamento accurati.

- Utilizzare strumenti di misurazione di precisione per misurare la deviazione su ciascun asse ed eseguire le regolazioni.

- Verificare che gli assi si muovano in linea retta e allineati con le tolleranze specificate.

Allineamento dei sistemi di utensili

- I sistemi di attrezzamento, compresi i portautensili e i cambiautensili, devono essere allineati correttamente per garantire un posizionamento accurato dell'utensile.

- Utilizzare strumenti di misurazione di precisione per misurare l'allineamento dei sistemi di utensili ed eseguire regolazioni se necessario.

- Verificare che i sistemi di utensili siano allineati con gli assi e il mandrino della macchina.

Test e validazione

- Dopo aver allineato la macchina, eseguire tagli di prova per verificarne l'accuratezza e la precisione.

- Utilizzare artefatti di calibrazione o altri strumenti di misurazione per convalidare l'allineamento e la precisione della macchina.

- Monitorare le prestazioni della macchina durante le varie lavorazioni per garantirne la stabilità e l'affidabilità.

Manutenzione e cura - Concrete United - Realizzati a mano

- Ispezionare e mantenere regolarmente i componenti meccanici della macchina per evitare disallineamenti e usura.

- Addestrare gli operatori delle macchine a segnalare tempestivamente eventuali anomalie ed eseguire attività di manutenzione ordinaria.

- Seguire il programma di manutenzione e le linee guida consigliati dal produttore.

Il corretto allineamento delle macchine CNC è essenziale per ottenere lavorazioni accurate e precise. Aderendo alle corrette procedure di allineamento ed eseguendo una manutenzione regolare, gli operatori possono garantire che le loro macchine producano costantemente pezzi di alta qualità con errori e rilavorazioni minimi.

Lubrificazione di macchine CNC

Una corretta lubrificazione è fondamentale per il funzionamento regolare ed efficiente delle macchine CNC (Computer Numerical Control). I lubrificanti minimizzano l'attrito, riducono l'usura, dissipano il calore e proteggono i componenti della macchina da eventuali danni. La manutenzione regolare della lubrificazione aiuta a prolungare la durata della macchina e garantisce prestazioni ottimali. Ecco alcuni punti chiave da considerare quando si lubrificano le macchine CNC:

Selezione di lubrificanti

- Scegli i lubrificanti consigliati dal produttore della macchina per componenti e sistemi specifici.

- Considerare fattori quali temperatura, velocità, carico e ambiente quando si selezionano i lubrificanti.

- Utilizzare lubrificanti appropriati per i diversi componenti della macchina, come i cuscinetti del mandrino, le guide e le viti a ricircolo di sfere.

Programma di lubrificazione

- Seguire il programma di lubrificazione consigliato dal produttore per ciascun componente della macchina.

- Stabilire una routine di lubrificazione regolare in base all'utilizzo della macchina e alle condizioni operative.

- Tenere conto di fattori come le ore di funzionamento, l'intensità di utilizzo e le condizioni ambientali.

Punti di lubrificazione

- Identificare e contrassegnare tutti i punti di lubrificazione sulla macchina, inclusi gli attacchi dell'olio, gli ingrassatori e i serbatoi.

- Assicurarsi che tutti i punti di lubrificazione siano facilmente accessibili e visibili per una lubrificazione efficiente.

Metodi di lubrificazione

- Utilizzare i metodi di lubrificazione appropriati per ciascun componente, come bagni d'olio, sistemi a nebbia d'olio o applicazione manuale di grasso.

- Seguire tecniche di lubrificazione adeguate, come applicare la giusta quantità di lubrificante e garantire una distribuzione uniforme.

- Utilizzare sistemi di lubrificazione automatizzati, se disponibili, per una lubrificazione uniforme e precisa.

Applicazione lubrificante

- Pulire i punti di lubrificazione prima di applicare il lubrificante per rimuovere sporcizia, detriti e vecchi residui di lubrificante.

- Utilizzare gli applicatori di lubrificante consigliati, come spazzole, pistole per ingrassaggio o lattine di olio, per applicare i lubrificanti in modo accurato.

- Assicurarsi che il lubrificante raggiunga tutte le aree necessarie, come cuscinetti, ingranaggi e superfici di scorrimento.

Quantità di lubrificante

- Applicare la quantità appropriata di lubrificante come specificato dal produttore della macchina.

- Evitare l'eccessiva lubrificazione, poiché un eccesso di lubrificante può causare contaminazione e intasare componenti vitali.

- Monitorare regolarmente i livelli di lubrificante e rabboccare secondo necessità per mantenere la lubrificazione richiesta.

Qualità del lubrificante

- Utilizzare lubrificanti di alta qualità che soddisfano gli standard e le specifiche del settore.

- Monitorare le condizioni dei lubrificanti, come viscosità, pulizia e livello di ossidazione, e sostituirli quando necessario.

- Conservare correttamente i lubrificanti per mantenerne la qualità e l'efficacia.

Tenuta del registro

- Mantenere un registro dettagliato delle attività di lubrificazione, comprese le date, i lubrificanti utilizzati e i punti di lubrificazione affrontati.

- Tenere traccia del consumo di lubrificante, comprese le quantità utilizzate e rifornite.

- Utilizzare il record come riferimento per la futura manutenzione della lubrificazione e la risoluzione dei problemi.

Sostituzione di parti di macchine CNC

Nel corso del tempo, le macchine CNC (Computer Numerical Control) potrebbero richiedere la sostituzione di alcune parti a causa di usura, danni o necessità di aggiornamenti. La sostituzione tempestiva e accurata delle parti della macchina CNC è essenziale per mantenere le prestazioni della macchina e ridurre al minimo i tempi di fermo macchina. Ecco alcuni punti chiave da considerare quando si sostituiscono parti di macchine CNC:

Identifica il problema

- Diagnosticare accuratamente la macchina per identificare la parte difettosa o danneggiata.

- Analizzare i sintomi, i messaggi di errore o il comportamento anomalo della macchina per individuare il problema.

- Utilizzare strumenti diagnostici e consultare la documentazione della macchina o le linee guida del produttore per la risoluzione dei problemi.

Ricambi originali di origine

- Acquistare parti di ricambio da fornitori affidabili o direttamente dal produttore della macchina.

- Assicurarsi che le parti siano originali e corrispondano alle specifiche delle parti originali.

- Considera fattori come qualità, compatibilità e garanzia quando selezioni le parti di ricambio.

Smontaggio e installazione

- Seguire le procedure e le linee guida appropriate per lo smontaggio della macchina e la rimozione della parte difettosa.

- Prendere le precauzioni necessarie per proteggere i componenti sensibili e garantire la sicurezza personale durante lo smontaggio.

- Installare con cura la parte di ricambio, seguendo le istruzioni del produttore e le specifiche di coppia consigliate.

Calibrazione e test

- Dopo aver sostituito la parte, calibrare la macchina per garantire il corretto funzionamento e l'allineamento.

- Eseguire le regolazioni o gli allineamenti necessari per garantire accuratezza e precisione.

- Condurre test approfonditi per verificare che la parte di ricambio abbia risolto il problema e che la macchina funzioni correttamente.

Documentazione e conservazione dei registri

- Mantenere registri dettagliati delle parti sostituite, inclusa la data, il numero di parte e le informazioni sul fornitore.

- Tenere un registro della cronologia della manutenzione della macchina, comprese tutte le sostituzioni, le riparazioni e gli aggiornamenti.

- Utilizzare la documentazione come riferimento per la manutenzione futura e la risoluzione dei problemi.

Manutenzione preventiva

- Ispezionare e mantenere regolarmente la macchina per identificare potenziali problemi prima che portino a guasti delle parti.

- Seguire il programma di manutenzione preventiva consigliato dal produttore per la macchina e i suoi componenti.

- Sostituisci le parti in modo proattivo in base all'utilizzo, alla durata prevista o alle vulnerabilità note.

Formazione e assistenza

- Fornire formazione agli operatori delle macchine e al personale di manutenzione sulle corrette procedure di sostituzione delle parti.

- Offri supporto tecnico continuo e guida per risolvere eventuali problemi che possono sorgere durante o dopo la sostituzione delle parti.

- Promuovere una cultura della manutenzione proattiva e incoraggiare gli operatori a segnalare tempestivamente eventuali anomalie.

Seguendo questi punti chiave e lavorando con fornitori affidabili e tecnici esperti, la sostituzione di parti di macchine CNC può essere condotta in modo efficace. La sostituzione tempestiva e accurata delle parti aiuta a garantire le prestazioni ottimali della macchina, ne prolunga la durata e riduce al minimo le interruzioni dei programmi di produzione.

Manutenzione di mandrini per macchine CNC

I mandrini delle macchine CNC (Computer Numerical Control) svolgono un ruolo cruciale nella precisione e nelle prestazioni delle operazioni di lavorazione. Per garantire funzionalità e longevità ottimali, è essenziale una regolare manutenzione dei mandrini delle macchine CNC. Ecco alcuni punti chiave da considerare quando si tratta della manutenzione dei mandrini delle macchine CNC:

Manutenzione preventiva

- La manutenzione programmata è fondamentale per evitare tempi di inattività imprevisti e costose riparazioni.

- Creare un programma di manutenzione che includa ispezioni regolari e attività di assistenza.

- Seguire le raccomandazioni del produttore per gli intervalli e le procedure di manutenzione.

Pulizia e lubrificazione

- Pulire regolarmente il mandrino per rimuovere detriti, polvere e residui di refrigerante che possono influire sulle prestazioni.

- Utilizzare detergenti e tecniche appropriati consigliati dal produttore.

- Lubrificare i componenti del mandrino secondo le linee guida specificate per garantire un funzionamento regolare e prevenire l'usura.

Ispezione della cinghia e del cuscinetto

- Controllare le condizioni delle cinture per segni di usura, crepe o danni. Sostituirli se necessario.

- Ispezionare i cuscinetti per rumore eccessivo, vibrazioni o accumulo di calore, che potrebbero indicare la necessità di sostituzione o regolazione.

- Allineare e tendere correttamente le cinghie per mantenere una trasmissione di potenza ottimale.

Manutenzione del sistema di raffreddamento

- Pulire e mantenere regolarmente il sistema di raffreddamento per evitare contaminazioni e intasamenti.

- Controllare i livelli del refrigerante, i filtri e le pompe per il corretto funzionamento.

- Monitorare la qualità del refrigerante e sostituirlo quando necessario per mantenere condizioni di taglio ottimali e prevenire danni al mandrino.

Eccentricità e bilanciamento del mandrino

- Misura l'eccentricità del mandrino utilizzando strumenti di precisione per garantire concentricità e precisione.

- Bilanciare il mandrino se si osservano vibrazioni eccessive o un taglio irregolare.

- Affrontare tempestivamente eventuali problemi per evitare potenziali danni al mandrino o al pezzo.

Ispezione dell'impianto elettrico

- Controllare i collegamenti elettrici, il cablaggio e i sensori per segni di danni o malfunzionamento.

- Testare il motore del mandrino e le prestazioni dell'azionamento per garantire il corretto funzionamento.

- Calibrare i sistemi di controllo della velocità per mantenere un numero di giri preciso del mandrino.

Assistenza esperta

- Coinvolgi tecnici qualificati o rappresentanti dei produttori per interventi di assistenza o riparazioni complessi.

- Formare regolarmente gli operatori e il personale addetto alla manutenzione sulle corrette procedure di manipolazione e manutenzione.

- Rivolgersi a un professionista per la risoluzione dei problemi oltre alla manutenzione ordinaria.

Ispezione del sistema elettrico della macchina CNC

L'impianto elettrico di una macchina CNC è un componente critico che ne influenza direttamente le prestazioni e l'affidabilità. L'ispezione regolare dell'impianto elettrico è necessaria per garantire un funzionamento sicuro e una funzionalità ottimale. Ecco alcuni punti chiave da considerare quando si esegue un'ispezione del sistema elettrico per macchine CNC:

Ispezione visuale

- Inizia ispezionando visivamente i componenti elettrici per segni di danni, come fili allentati, cavi sfilacciati o connettori bruciati.

- Verificare la presenza di collegamenti o terminali allentati che potrebbero influire sulla conduttività elettrica.

- Cercare prove di surriscaldamento, come scolorimento o fusione dei componenti.

Alimentazione di laboratorio

- Assicurarsi che la macchina riceva la tensione corretta e che l'alimentazione sia stabile e correttamente messa a terra.

- Ispezionare i cavi di alimentazione principali e le connessioni per eventuali segni di usura o danni.

- Testare la funzionalità degli interruttori automatici e dei fusibili per assicurarsi che forniscano una protezione adeguata.

Cabina di controllo

- Aprire l'armadio di controllo e ispezionare i componenti interni, come le schede dei circuiti, i relè e i contattori.

- Cerca segni di surriscaldamento, come segni di bruciature o un forte odore di isolamento bruciato.

- Verificare che tutti i cavi e i connettori siano fissati saldamente e adeguatamente etichettati.

Motori e sistemi di azionamento

- Ispezionare i motori e gli azionamenti per eventuali segni di danni, come fili allentati o spazzole usurate.

- Testare la funzionalità degli azionamenti motore e assicurarsi che forniscano un controllo del movimento fluido e preciso.

- Misurare la corrente del motore per assicurarsi che rientri nell'intervallo specificato per il corretto funzionamento.

Sistema di arresto di emergenza

- Testare i pulsanti di arresto di emergenza per assicurarsi che funzionino correttamente e possano arrestare immediatamente la macchina in caso di emergenza.

- Controllare il cablaggio e i collegamenti del sistema di arresto di emergenza per eventuali guasti o collegamenti allentati.

Interfacce di comunicazione

- Ispezionare le interfacce di comunicazione, come Ethernet o porte seriali, per assicurarsi che funzionino correttamente.

- Testare i collegamenti di comunicazione con dispositivi esterni, come computer o controllori logici programmabili (PLC), per garantire il corretto trasferimento dei dati.

Sistema di messa a terra

- Verificare che il sistema di messa a terra della macchina sia correttamente installato e collegato.

- Verificare l'integrità dei cavi e dei collegamenti di messa a terra per evitare rischi elettrici e garantire la riduzione del rumore elettrico.

Manutenzione regolare

- Stabilire un programma di manutenzione regolare per l'impianto elettrico, compresa la pulizia, il serraggio dei collegamenti e l'ispezione dei cavi.

- Seguire le linee guida del produttore per le procedure e gli intervalli di manutenzione consigliati.

- Formare gli operatori e il personale di manutenzione sulla sicurezza elettrica e sulla corretta gestione della macchina CNC.

Manutenzione del sistema di raffreddamento per macchine a controllo numerico

Il sistema di raffreddamento delle macchine CNC (Computer Numerical Control) svolge un ruolo cruciale nel mantenere temperature operative ottimali, prolungare la durata dell'utensile e garantire la precisione della lavorazione. La corretta manutenzione del sistema di raffreddamento è essenziale per prevenire il surriscaldamento, mantenere la qualità del refrigerante ed evitare potenziali danni alla macchina. Ecco alcuni punti chiave da considerare quando si tratta di manutenzione del sistema di raffreddamento per macchine CNC:

Pulizia regolare

- Pulire regolarmente il serbatoio del refrigerante, i filtri e i canali di raffreddamento per rimuovere detriti, trucioli e morchie.

- Utilizzare detergenti e tecniche appropriati consigliati dal produttore della macchina.

- Lavare periodicamente il sistema per assicurarsi che il flusso del refrigerante non sia ostruito.

Concentrazione del refrigerante

- Monitorare e mantenere la corretta concentrazione di refrigerante nel sistema secondo le specifiche del produttore.

- Testare regolarmente il refrigerante utilizzando rifrattometri o kit di test per assicurarsi che soddisfi i livelli raccomandati.

- Regolare la concentrazione aggiungendo refrigerante fresco o acqua se necessario.

Sistema di filtrazione

- Controllare e pulire regolarmente i filtri del refrigerante per rimuovere i contaminanti e prevenire l'intasamento.

- Sostituire i filtri secondo gli intervalli consigliati o quando diventano eccessivamente sporchi o danneggiati.

- Prendi in considerazione l'utilizzo di filtri di alta qualità o separatori magnetici per migliorare l'efficienza di filtrazione.

Qualità del refrigerante

- Monitorare il livello di pH, la viscosità e la composizione chimica del refrigerante per garantire che rimanga entro l'intervallo accettabile.

- Testare la crescita batterica o la contaminazione che può portare a cattivi odori o prestazioni del refrigerante deteriorate.

- Sostituire il liquido di raffreddamento se mostra segni di degradazione o non soddisfa gli standard prestazionali richiesti.

Pompa e Portata

- Ispezionare la pompa del liquido di raffreddamento per verificarne il corretto funzionamento, controllando eventuali perdite, rumori insoliti o portata ridotta.

- Pulire o sostituire la girante della pompa se è usurata o danneggiata.

- Verificare che la portata del refrigerante rientri nell'intervallo consigliato per garantire un raffreddamento efficace.

Controllo della temperatura del liquido di raffreddamento

- Controllare il sistema di controllo della temperatura, come il refrigeratore o lo scambiatore di calore, per mantenere la temperatura del refrigerante entro l'intervallo specificato.

- Ispezionare sensori, valvole e meccanismi di controllo per garantire un'accurata regolazione della temperatura.

- Pulire o sostituire le alette dello scambiatore di calore se sono ostruite da sporco o detriti.

Formazione operatore

- Fornire formazione agli operatori della macchina sulla corretta gestione del refrigerante, inclusi il rabbocco, la regolazione della concentrazione e la segnalazione di problemi relativi al refrigerante.

- Istruire gli operatori sul riconoscimento dei segni di degradazione del refrigerante o malfunzionamento del sistema e su come reagire in modo appropriato.

- Promuovere una cultura della pulizia e della manutenzione proattiva del sistema di raffreddamento tra gli operatori.

Manutenzione di controlli e software per macchine CNC

La manutenzione regolare dei controlli e del software della macchina CNC è fondamentale per garantire prestazioni ottimali ed evitare potenziali problemi. Ecco alcuni punti chiave da considerare quando si tratta di eseguire la manutenzione dei controlli e del software delle macchine CNC:

Aggiornamenti del software

- Aggiorna regolarmente il software della macchina CNC per beneficiare delle ultime funzionalità, correzioni di bug e miglioramenti delle prestazioni.

- Seguire le linee guida e le raccomandazioni del produttore per l'aggiornamento del software.

- Creare backup della versione software corrente della macchina prima di eseguire gli aggiornamenti.

Calibrazione e allineamento

- Calibrare e allineare periodicamente i controlli della macchina CNC per mantenere accuratezza e precisione.

- Controllare e regolare l'allineamento degli assi, gli offset utensile e le posizioni zero del pezzo.

- Verificare l'accuratezza dei sistemi di sonde, se applicabile, e ricalibrare se necessario.

Backup e ripristino

- Eseguire regolarmente il backup di parametri, impostazioni e programmi critici della macchina per prevenire la perdita di dati.

- Conserva più copie dei backup su dispositivi esterni o cloud storage per una maggiore sicurezza.

- Testare periodicamente il processo di ripristino per garantire che i backup siano affidabili e accessibili.

Ispezione del pannello di controllo

- Ispezionare visivamente il pannello di controllo per eventuali segni di danni, come pulsanti rotti, connettori allentati o indicatori malfunzionanti.

- Pulire regolarmente il pannello di controllo e i pulsanti per rimuovere polvere o detriti che potrebbero comprometterne il funzionamento.

- Testare la funzionalità del pannello di controllo verificando ogni pulsante, interruttore e display.

Connessione elettrica

- Ispezionare i collegamenti elettrici all'interno dell'armadio di controllo per eventuali fili allentati o corrosi.

- Serrare eventuali collegamenti allentati e sostituire cavi o connettori danneggiati.

- Eseguire un'ispezione completa dell'impianto elettrico per garantire una corretta messa a terra e ridurre al minimo il rischio di guasti elettrici.

Manutenzione dei dispositivi di input

- Controlla la funzionalità dei dispositivi di input, come tastiere, mouse o touchscreen.

- Pulire i dispositivi di input per rimuovere sporcizia o residui che potrebbero interferire con il loro funzionamento.

- Sostituisci i dispositivi di input usurati o malfunzionanti per mantenere un controllo regolare e accurato.

Formazione operatore

- Fornire agli operatori una formazione completa sui controlli e il software delle macchine CNC.

- Familiarizzare gli operatori con le varie funzioni, menu e parametri dell'interfaccia di controllo.

- Istruire gli operatori sull'uso corretto delle funzionalità del software e sulle tecniche di risoluzione dei problemi.

Regolari controlli di sistema

- Condurre controlli periodici del sistema per identificare potenziali problemi di software o di controllo.

- Monitora i log degli errori, gli allarmi e i messaggi diagnostici per eventuali anomalie.

- Eseguire test diagnostici di sistema e seguire le linee guida del produttore per la risoluzione dei problemi e la risoluzione dei problemi.

Controlli di sicurezza delle macchine CNC

Garantire la sicurezza degli operatori e del posto di lavoro è della massima importanza quando si lavora con macchine CNC (Computer Numerical Control). Ecco alcuni punti chiave da considerare quando si eseguono i controlli di sicurezza delle macchine CNC:

Recinzione della macchina

- Ispezionare l'involucro della macchina per assicurarsi che sia intatto, adeguatamente fissato e privo di crepe o danni.

- Verificare che tutte le porte di accesso, i pannelli e gli interblocchi di sicurezza funzionino correttamente.

- Verificare la corretta visibilità dei segnali di avvertimento, delle etichette e dei pulsanti di arresto di emergenza.

Sistema di arresto di emergenza

- Testare i pulsanti di arresto di emergenza per assicurarsi che interrompano immediatamente il funzionamento della macchina quando vengono premuti.

- Verificare che il sistema di arresto di emergenza sia in condizioni operative adeguate e facilmente accessibile agli operatori.

- Formare gli operatori sull'uso corretto dei pulsanti di arresto di emergenza e sulla loro posizione.

Sicurezza Impianti elettrici

- Ispezionare i componenti elettrici per eventuali fili scoperti, collegamenti allentati o isolamento danneggiato.

- Assicurarsi che l'impianto elettrico sia adeguatamente messo a terra per ridurre al minimo il rischio di scosse elettriche.

- Controllare regolarmente che gli interruttori automatici e i fusibili funzionino correttamente.

Sicurezza degli utensili e del pezzo in lavorazione

- Ispezionare gli utensili, come utensili da taglio o morsetti, per danni, usura o installazione errata.

- Controllare i pezzi per un posizionamento sicuro e un corretto bloccaggio per evitare spostamenti durante la lavorazione.

- Monitorare l'usura degli utensili e sostituire gli utensili se necessario per mantenere un taglio sicuro ed efficiente.

Illuminazione di emergenza

- Garantire che il luogo di lavoro disponga di un'adeguata illuminazione di emergenza in caso di interruzioni di corrente o altre emergenze.

- Testare regolarmente l'illuminazione di emergenza per assicurarsi che funzioni correttamente e illumini l'area in modo efficace.

Sicurezza Antincendio

- Verificare la disponibilità e la funzionalità degli estintori nelle vicinanze della macchina CNC.

- Formare gli operatori sul corretto utilizzo degli estintori e sulle procedure di evacuazione in caso di incendio.

- Liberare l'area intorno alla macchina CNC da materiali o detriti infiammabili.

Formazione e sensibilizzazione degli operatori

- Fornire una formazione completa agli operatori sulle procedure operative sicure e sui potenziali pericoli specifici della macchina CNC.

- Promuovere una cultura della consapevolezza della sicurezza e incoraggiare gli operatori a segnalare tempestivamente eventuali problemi di sicurezza.

- Condurre riunioni periodiche sulla sicurezza o colloqui sugli strumenti per affrontare argomenti di sicurezza e rafforzare le pratiche sicure.

Conformità alle norme di sicurezza

- Assicurarsi che la macchina CNC soddisfi gli standard e le normative di sicurezza pertinenti nella giurisdizione operativa.

- Tieniti aggiornato su eventuali modifiche o aggiornamenti agli standard di sicurezza e incorporali nei controlli di sicurezza.

- Impegnarsi con professionisti o consulenti della sicurezza, se necessario, per garantire la conformità e le migliori pratiche.

Pulizia macchine CNC

La pulizia e la manutenzione regolari delle macchine CNC sono fondamentali per la loro efficienza, precisione e durata complessiva. Seguendo queste pratiche di pulizia, gli operatori possono garantire che le loro macchine CNC rimangano in condizioni ottimali, riducendo al minimo i tempi di inattività e massimizzando la produttività.

- Mantenere una macchina CNC (Computer Numerical Control) pulita e ben tenuta è essenziale per le sue prestazioni ottimali e la sua longevità. La pulizia regolare della macchina aiuta a prevenire l'accumulo di detriti, polvere e trucioli che possono causare problemi meccanici e imprecisioni nella lavorazione.

- Inizia spegnendo la macchina e scollegandola dalla fonte di alimentazione per garantire la sicurezza durante il processo di pulizia.

- Inizia rimuovendo eventuali trucioli, detriti o fluidi da taglio dall'area di lavoro utilizzando un aspirapolvere o una spazzola. Prestare attenzione alle aree difficili da raggiungere, come fessure e angoli, dove i detriti tendono ad accumularsi.

- Pulire le superfici della macchina con un panno pulito e privo di lanugine e una soluzione detergente delicata. Evitare l'uso di detergenti abrasivi che possono danneggiare la finitura della macchina. Sii accurato nella pulizia di tutte le superfici esposte, inclusi il tavolo, il mandrino, i portautensili e l'involucro.

- Pulire il serbatoio del refrigerante e sostituire regolarmente i fluidi da taglio. Fluidi da taglio sporchi o contaminati possono influire sulle prestazioni della macchina e sulla qualità dei prodotti finiti.

- Ispezionare i filtri e gli schermi nel sistema di raffreddamento, nel sistema di filtraggio dell'aria e nel sistema di lubrificazione. Pulire o sostituire questi componenti se necessario per garantire una filtrazione e un flusso del fluido adeguati.

- Prestare particolare attenzione al mandrino della macchina e ai meccanismi di cambio utensile. Rimuovere eventuali detriti o accumuli che potrebbero interferire con il loro regolare funzionamento. Lubrificare questi componenti secondo le linee guida del produttore per mantenere prestazioni ottimali.

- Controllare il coperchio e il soffietto per eventuali segni di danni o usura. Sostituirli se necessario per proteggere le parti interne della macchina dalla contaminazione.

- Infine, ispezionare i collegamenti elettrici, i cavi e il cablaggio. Assicurarsi che siano sicuri e privi di danni. Pulire il pannello di controllo e i pulsanti con un detergente delicato per rimuovere sporco o sporcizia.

- Mantenere un programma di pulizia regolare e documentare le attività di manutenzione. Questo aiuta a tenere traccia della frequenza di pulizia e a identificare tempestivamente eventuali problemi.

Formazione e supporto per macchine CNC

Fornendo una formazione completa e un supporto continuo, gli operatori possono sviluppare le competenze e la fiducia necessarie per utilizzare efficacemente le macchine CNC. Una forza lavoro ben addestrata contribuisce a migliorare la produttività, ridurre i tempi di inattività e ottenere risultati di qualità superiore.

- Una formazione adeguata e un supporto continuo sono essenziali affinché gli operatori utilizzino efficacemente le macchine CNC (Computer Numerical Control) e massimizzino il loro potenziale. I programmi di formazione forniscono agli operatori le conoscenze e le competenze necessarie per utilizzare, programmare e risolvere i problemi delle macchine CNC.

- Inizia fornendo una formazione completa sulle basi della tecnologia CNC, inclusa la comprensione dei componenti della macchina, degli utensili e dei fondamenti della programmazione. Questa base aiuta gli operatori a cogliere i concetti fondamentali e la terminologia associati alle macchine CNC.

- Introdurre gli operatori al software CAD/CAM utilizzato per creare progetti di parti e generare programmi di lavorazione. La formazione su questi strumenti software consente agli operatori di programmare in modo efficiente le macchine CNC e di ottimizzare i processi di lavorazione.

- Fornire sessioni di formazione pratica in cui gli operatori possono esercitarsi a configurare la macchina, caricare gli utensili ed eseguire operazioni di lavorazione. Questa esperienza pratica aiuta a creare fiducia e familiarità con il funzionamento della macchina.

- Enfatizzare i protocolli di sicurezza e le migliori pratiche durante la formazione. Gli operatori devono essere addestrati sulle corrette procedure di avvio e spegnimento della macchina, sulla manipolazione degli utensili da taglio e sull'uso di dispositivi di protezione individuale (DPI) per garantire un ambiente di lavoro sicuro.

- Offri formazione sulla manutenzione delle macchine e sulla cura preventiva. Gli operatori dovrebbero imparare come ispezionare e mantenere i componenti critici, come mandrini, coperchi e sistemi di lubrificazione, per mantenere la macchina senza intoppi.

- Fornire supporto continuo attraverso manuali, documentazione e risorse online. Un manuale utente completo che tratta il funzionamento della macchina, esempi di programmazione, guide alla risoluzione dei problemi e procedure di manutenzione può servire come riferimento prezioso per gli operatori.

- Stabilire un sistema di supporto in cui gli operatori possono cercare assistenza e guida quando incontrano sfide o problemi. Ciò può avvenire sotto forma di un team di supporto dedicato, una linea di assistenza tecnica o forum online in cui gli operatori possono connettersi con utenti CNC esperti.

- Condurre periodiche sessioni di aggiornamento per rafforzare le conoscenze e le competenze. La tecnologia CNC si evolve nel tempo, quindi mantenere gli operatori aggiornati con gli ultimi progressi e tecniche garantisce che possano sfruttare al meglio le capacità della macchina.

- Incoraggia gli operatori a partecipare a eventi del settore, fiere e workshop per ampliare le loro conoscenze e fare rete con altri professionisti del settore. Questi eventi offrono opportunità per conoscere nuove tecnologie, condividere esperienze e ottenere informazioni sulle migliori pratiche.

Costo del servizio macchine CNC

Comprendere i fattori di costo associati al servizio di macchine CNC è essenziale per il budget e la pianificazione.

- Il costo del servizio della macchina CNC (Computer Numerical Control) può variare a seconda di diversi fattori, tra cui il tipo di servizio richiesto, la complessità della macchina e le tariffe del fornitore del servizio. Comprendere questi fattori è fondamentale per definire il budget e garantire un piano di manutenzione conveniente.

- La manutenzione ordinaria preventiva è un servizio comune per le macchine CNC. In genere include attività come ispezione, pulizia, lubrificazione e calibrazione. Il costo della manutenzione preventiva può variare da poche centinaia a diverse migliaia di dollari all'anno, a seconda delle dimensioni e della complessità della macchina.

- Le riparazioni di emergenza o non programmate sono un altro aspetto del servizio di macchine CNC che può influire sui costi. Queste riparazioni sono spesso impreviste e richiedono un'attenzione immediata per ridurre al minimo i tempi di inattività. Il costo dipenderà dalla gravità del problema, dalla disponibilità di parti di ricambio e dall'esperienza richiesta per risolvere il problema. Le riparazioni di emergenza possono variare da poche centinaia a diverse migliaia di dollari.

- Alcuni fornitori di servizi offrono contratti di assistenza o piani di manutenzione che coprono sia la manutenzione preventiva di routine che le riparazioni di emergenza. Questi contratti possono offrire risparmi sui costi e tranquillità garantendo un servizio tempestivo e riducendo il rischio di spese impreviste. Il costo dei contratti di assistenza varia in base a fattori quali l'età della macchina, la complessità e il livello di copertura fornito.

- I pezzi di ricambio e i materiali di consumo sono costi aggiuntivi da considerare durante la manutenzione delle macchine CNC. Componenti come motori, sensori, cinghie e cuscinetti potrebbero dover essere sostituiti nel tempo. Il costo di queste parti dipenderà dalla marca, dal modello e dalla disponibilità della macchina. Si consiglia di mantenere un inventario dei pezzi di ricambio di uso comune per ridurre al minimo i tempi di inattività e ridurre i costi di spedizione.

- Le visite di assistenza in loco possono comportare costi aggiuntivi, come le spese di viaggio, l'alloggio e le spese del tecnico. Questi costi possono variare a seconda della posizione della macchina e delle politiche del fornitore di servizi. Potrebbero essere disponibili opzioni di diagnostica remota e risoluzione dei problemi, che possono aiutare a ridurre la necessità di visite in loco e i costi associati.

- Si consiglia di ottenere preventivi da più fornitori di servizi per confrontare costi e servizi offerti. Considera la reputazione, l'esperienza e la competenza del fornitore di servizi, nonché i tempi di risposta e la disponibilità per situazioni urgenti.

- Investire nella manutenzione regolare e nelle riparazioni tempestive può aiutare a ridurre al minimo i costi a lungo termine. Trascurare la manutenzione può portare a guasti più frequenti, riduzione della durata della macchina e aumento delle spese di riparazione.

Conclusione

Il servizio di macchine CNC è essenziale per garantire che queste macchine funzionino in modo efficiente ed efficace. I fornitori di servizi di macchine CNC offrono una gamma di servizi per mantenere, riparare e aggiornare queste macchine per garantire che soddisfino le esigenze delle aziende manifatturiere. Manutenzione, ispezioni e riparazioni regolari sono fondamentali per prevenire i tempi di inattività e ridurre il rischio di costose riparazioni. Investendo nel servizio di macchine CNC, le aziende possono assicurarsi di massimizzare il potenziale delle loro macchine CNC e migliorare la loro produttività complessiva.