CNC加工サービス

CNC加工とは

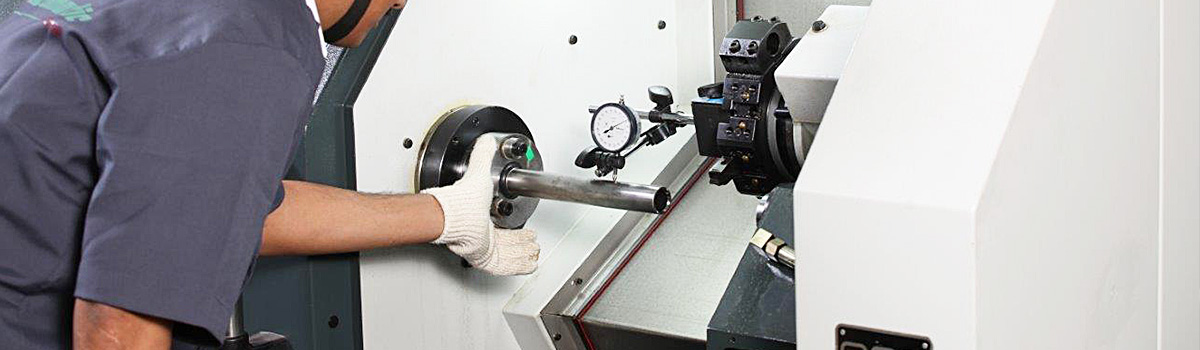

CNCとはComputer Numerical Controlの略で、工作機械に取り付けたマイコンを応用して、工作機械を自動制御する技術です。 CNC マシンは、マシンの動き、材料の送り速度、速度など、コード化されたプログラムされた命令に従って動作します。 オペレーターが機械を手動で制御する必要がないため、CNC は効率と精度を大幅に向上させるのに役立ちます。

DJmolding CNC 加工機能

経験豊富で徹底的に精査された DJmolding CNC 機械工場によるラピッド プロトタイピングおよび生産部品のためのオンデマンド CNC 機械加工。

当社は、ほぼあらゆる種類の CNC ミルおよびターニング センターを運用しており、単純な「加工されたままの」ワークホールディングから公差が厳しい複雑で有機的な形状に至るまで、必要なものを何でも機械加工できることに誇りを持っています。 ご要望に応じて、放電加工機やグラインダーを使用して部品を製造することもできます。 造形エンベロープ、最小フィーチャ サイズ、設計ガイドラインは、フライス加工と旋削加工によって異なります。

CNCフライスサービス

お客様の CAD ファイルに基づいて、24 時間以内に CNC フライス加工の即時見積もりを受け取ります。

CNCターニングサービス

顧客の CAD ファイルに基づいて、24 時間以内に即時 CNC 旋削見積もりを受け取ります。

DJmolding CNC フライス加工サービス機能

プロトタイピングから本格的な量産まで。 当社の 3 軸、3+2 軸、およびフル 5 軸フライス センターを使用すると、最も厳しい要件にも対応できる高精度で高品質の部品を製造できます。

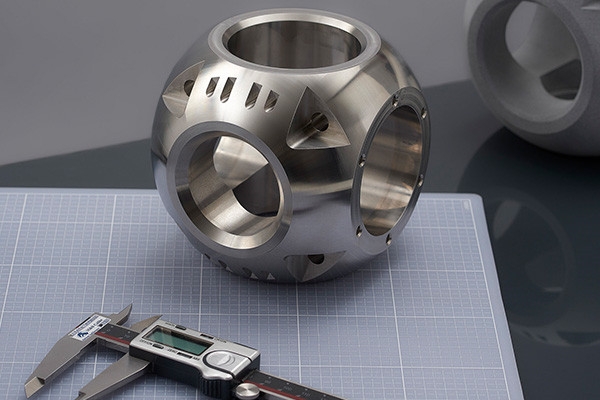

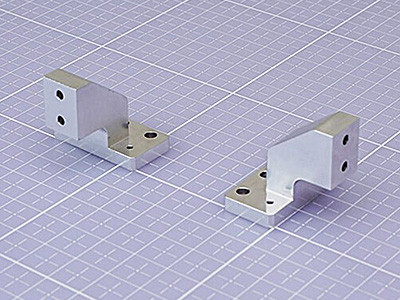

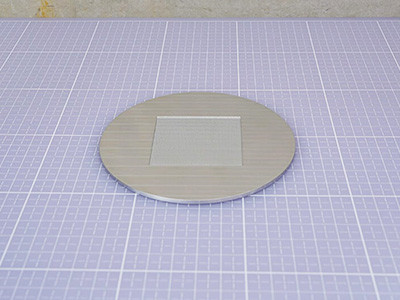

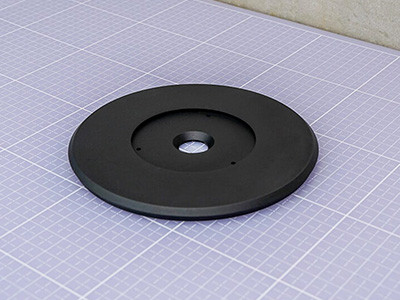

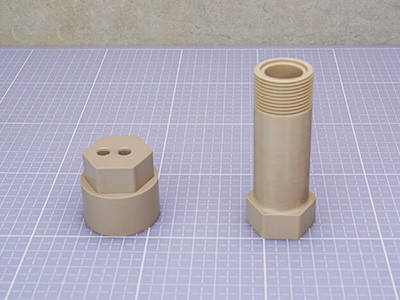

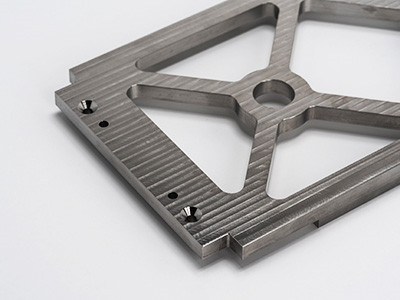

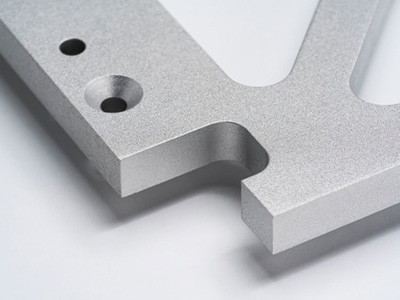

CNC加工部品のギャラリー

当社は、航空宇宙、自動車、防衛、エレクトロニクス、ハードウェアスタートアップ、産業オートメーション、機械、製造、医療機器、石油・ガス、ロボット工学など、さまざまな業界のお客様向けに迅速なプロトタイプや少量生産注文を機械加工しています。

アルミ7075-T6

アルミ6061-T6

アルミ6082

アルミ6063

asfasdf

熟練した機械工は、最終的な機械加工部品の形状に基づいてツール パスをプログラミングして CNC 機械を操作します。 部品の形状情報は、CAD (コンピューター支援設計) モデルによって提供されます。 CNC マシンは、ほぼすべての金属合金と硬質プラスチックを高精度と再現性で切断でき、航空宇宙、医療、ロボット工学、エレクトロニクス、産業など、ほぼすべての業界に適したカスタム機械加工部品を作成できます。 DJmolding は CNC サービスを提供し、汎用アルミニウムやアセタールから先進的なチタンや PEEK やテフロンなどのエンジニアリング プラスチックに至るまで、40 を超える材料についてカスタム CNC 見積もりを提供します。

CNC 加工に利用可能な表面仕上げ

表面仕上げは機械加工後に適用され、製造された部品の外観、表面粗さ、硬度、耐薬品性が変化する可能性があります。

加工時(Ra3.2μm/Ra126μin)

これが私たちの標準的な仕上げです。 部品は機械加工され、バリ取りされ、鋭いエッジは面取りされています。

スムーズ加工(Ra1.6μm/Ra63μin)

滑らかな機械加工は「機械加工のまま」の仕上げに似ていますが、機械加工跡がわずかに目立たなくなります。 部品は低送りで機械加工され、手作業による研磨は行われません。

ビーズブラスト

パーツにはガラスビーズをビーズブラスト加工し、ザラザラした質感を表現しています。

ブラッシュド+電解研磨(Ra0.8μm/Ra32μin)

パーツはブラシ仕上げと電解研磨が施されています。 部品の微細粗さを低減するのに最適です。

黒色酸化物

鋼に適用できる黒色酸化物は、耐食性を向上させ、光の反射を最小限に抑えるために使用される化成皮膜です。

ブラッシュド+アルマイトタイプII(光沢)

部品はブラッシュ仕上げされ、タイプ II で陽極酸化処理されます。 部品の耐食性を高めるのに最適です。 通常、光沢のある色が得られます。

CNC (コンピューター数値制御) マシンは、現代の製造業の根幹です。 彼らは、複雑な部品やコンポーネントを製造するための精度、速度、柔軟性を提供することにより、製造プロセスに革命をもたらしました。 ただし、CNC マシンが最適なレベルで動作することを保証するには、定期的なメンテナンス、修理、整備が必要です。 CNC 機械サービスプロバイダーは、これらの機械が効率的かつ効果的に動作することを保証するためのさまざまなサービスを提供します。 このブログ投稿では、CNC マシン サービスのさまざまな側面と、それが製造業にどのようなメリットをもたらすかについて説明します。

CNCマシンサービスとは何ですか?

CNC は Computer Numerical Control の略で、コンピュータ プログラムによって制御される機械を指します。 CNC マシンは、切断、穴あけ、フライス加工、旋削などのさまざまな作業に使用されます。

CNC 機械サービスには、これらの機械を使用して、高精度で再現性の高い精密タスクを実行することが含まれます。 これらのサービスは、正確で一貫性のある部品を必要とする製造現場でよく使用されます。

CNC マシンを使用するには、まずコンピュータ支援設計 (CAD) ソフトウェアを使用してプログラムを作成します。 次に、プログラムがマシンにアップロードされ、マシンはその命令を使用して、素材に対して必要な操作を実行します。

CNC マシンは、金属、プラスチック、木材、複合材料など、さまざまな材料に使用できます。 製造時間の短縮、精度の向上、複雑な形状や機能の作成機能など、多くの利点が得られます。

CNC マシンサービスはなぜ重要ですか?

CNC (Computer Numerical Control) マシンは、製造業、特に自動車、航空宇宙、医療機器の製造において不可欠なものとなっています。 これらの機械は自動化されているため、人間の介入なしで長期間稼働できます。 CNC マシンは複雑な部品を高精度で製造できるため、製造において不可欠です。

CNC マシンのサービスはいくつかの理由から不可欠です。 何よりもまず、マシンが最適なレベルで動作していることを保証します。 CNC マシンには多くの可動部品があり、磨耗を防ぐために定期的なメンテナンスが必要であり、マシンの故障や生産のダウンタイムにつながる可能性があります。 定期的なメンテナンスとサービスは、重大な問題になる前に潜在的な問題を検出して対処するのに役立ちます。

次に、CNC 機械のサービスは機械の寿命を延ばすのに役立ちます。 定期的なメンテナンスにより、デバイスが設計パラメータ内で動作することが保証され、早期の磨耗のリスクが軽減されます。 これにより、機械の寿命が延び、メーカーの交換および修理コストが節約されます。

第三に、CNC 機械サービスは、生産における一貫した品質の維持に役立ちます。 CNC マシンは、航空宇宙や医療機器の製造に不可欠な高精度で部品を製造できるようにプログラムされています。 定期的なメンテナンスにより、機械が正しく機能し、必要な仕様を満たす製品を作成し、一貫した出力品質を維持できるようになります。

XNUMX 番目に、CNC 機械サービスは職場の安全性の向上に役立ちます。 CNC マシンは強力なツールであり、事故を防ぐために慎重な取り扱いが必要です。 定期的なメンテナンスは、潜在的な安全上の問題を特定するのに役立ち、オペレーターに危害を与えたり、機械に損傷を与えたりする前に対処できます。

CNCマシンの種類

CNC (コンピューター数値制御) マシンは、精密製造のためにさまざまな業界で広く使用されています。 これらの機械はコンピュータ制御システムを使用して、複雑な加工作業を高精度かつ効率的に自動化および実行します。 利用可能な CNC マシンにはいくつかの種類があり、それぞれが特定の用途向けに設計されています。 最も一般的なタイプのいくつかを次に示します。

CNCフライス盤

- 立型マシニングセンター (VMC):これらの機械は垂直方向の主軸を備えており、固体材料の切断および成形に適しています。

- 横型マシニングセンター (HMC):HMC は水平方向のスピンドルを備えており、大きくて重いワークピースの加工に最適です。

- 5 軸機械:これらの機械は XNUMX 軸での同時動作を提供し、複雑で複雑な加工作業を可能にします。

CNC旋盤

ターニングセンター:これらの機械は精密旋削加工に使用され、切削工具が材料を成形しながらワークピースが回転します。

- スイス型旋盤:スイス型旋盤は、高精度かつ小径のワークピース向けに設計されています。 精度を高めるためのスライディング主軸台とガイドブッシュを備えています。

CNCプラズマ切断機

- プラズマ切断機は、イオン化ガスの高速ジェットを使用して、スチール、アルミニウム、銅などの導電性材料を切断します。 これらは金属加工や産業用途でよく使用されます。

CNC レーザー切断機

- レーザー切断機は、集束レーザービームを利用して材料を溶解、燃焼、または蒸発させ、正確できれいな切断を実現します。 金属、木材、アクリル、プラスチックなど様々な素材に対応できる汎用性の高い製品です。

CNCルーターマシン

- CNC ルーターは主に、木材、プラスチック、発泡体などの材料の切断、成形、彫刻に使用されます。 木工、看板製作、試作などに幅広く使用されております。

CNC放電加工機

- 放電加工 (EDM) 機械は、放電を使用してワークピースから材料を除去します。 これらは、複雑な形状や、硬化鋼やチタンなどの硬化材料によく使用されます。

CNC研削盤

- 研削盤は高精度の表面仕上げと正確な寸法を実現するために使用されます。 研磨ホイールを使用してワークピースから材料を除去します。

CNCプレスブレーキ

- プレスブレーキは板金の曲げや成形に使用されます。 CNC 制御のプレス ブレーキにより、曲げプロセスを正確に制御できるため、正確で再現性のある結果が得られます。

CNC マシンの一般的な問題

CNC マシンは効率性と信頼性が非常に高いですが、パフォーマンスと生産性に影響を及ぼす可能性のある特定の問題が発生する可能性があります。 これらの一般的な問題を理解し、対処することは、スムーズな運用を確保するために不可欠です。 CNC マシンの典型的な問題のいくつかを次に示します。

プログラミングエラー

- 不正確または不完全なプログラミング命令は、機械加工操作でエラーを引き起こす可能性があります。

- 不適切なツールパスまたは不適切なツール選択は、表面仕上げの低下、寸法の不正確さ、またはツールの破損を引き起こす可能性があります。

機械的な問題

ベアリング、ベルト、ボールネジなどのコンポーネントが摩耗または損傷すると、過剰な遊びが生じ、不正確な切断や精度の低下につながる可能性があります。

- 潤滑不良や不適切なメンテナンスは、摩擦の増加、過熱、機械部品の早期摩耗を引き起こす可能性があります。

電気的および電子的問題

電力の変動や電気的干渉により、突然の停止、リセット、不正確な位置決めなど、機械の不安定な動作が発生する可能性があります。

- センサーやリミットスイッチに欠陥があると、機械の誤動作や誤ったエラー測定値が発生する可能性があります。

ツーリングの問題

- 切れ味の悪い切削工具や不適切に取り付けられた切削工具は、表面仕上げの低下、びびり、工具の過度の摩耗を引き起こす可能性があります。

- 工具オフセットや工具長さの測定が正しくないと、寸法に誤差が生じる可能性があります。

冷却と切りくず除去の問題

- 不十分なクーラント流量または不適切な切りくず排出は、熱の蓄積、工具の過熱、工具寿命の低下につながる可能性があります。

- 切りくずの除去が不十分な場合、切りくず詰まりが発生し、表面仕上げに影響を与え、ワークや機械を損傷する可能性があります。

ソフトウェアおよび制御システムのエラー

- ソフトウェアの不具合や互換性の問題により、マシンの動作が中断され、予期しないエラーやクラッシュが発生する可能性があります。

- 不正確なキャリブレーションや制御システム内の誤ったパラメータ設定は、位置決めエラーや不正確な送り速度につながる可能性があります。

環境要因

- 温度変化、湿度、塵埃は、CNC マシンのパフォーマンスと精度に影響を与える可能性があります。

- 環境要因に関連して機械の設置や位置が不適切であると、安定性と信頼性に影響を与える可能性があります。

CNC マシンの予防保守

CNC (コンピューター数値制御) マシンのパフォーマンス、信頼性、寿命を最大化するには、予防的な予防保守プログラムの導入が不可欠です。 定期的なメンテナンスは、重大な問題になる前に潜在的な問題を特定し、ダウンタイムを削減し、最適なマシン動作を保証するのに役立ちます。 CNC マシンの予防メンテナンスを実行する際に重点を置く重要な領域をいくつか示します。

潤滑

- メーカーのガイドラインに従って、ベアリング、ボールねじ、スライドウェイ、ギアなどの機械コンポーネントに定期的に潤滑してください。

- 適切な潤滑剤を使用し、適切な潤滑間隔を確保して、摩擦を最小限に抑え、摩耗を軽減し、スムーズな動作を維持してください。

クリーニング

- 機械とその周囲を切り粉、クーラント残留物、破片から清潔に保ってください。

- 最適なクーラント性能を維持し、目詰まりを防ぐために、フィルター、クーラントタンク、チップトレイを定期的に清掃してください。

検査と校正

スピンドル、ツールホルダー、治具などの重要なコンポーネントの定期検査を実行して、摩耗や損傷の兆候を特定します。

- 機械軸、工具オフセット、位置決めシステムの精度を校正およびチェックして、正確な加工を保証します。

電気および電子部品

- 電気接続、ケーブル、配線に損傷や接続の緩みの兆候がないかどうかを検査します。

- センサー、リミットスイッチ、安全インターロックをチェックおよびテストして、適切に機能することを確認します。

冷却システム

- 汚染を防ぎ、適切な冷却を確保するために、冷却システムを定期的に保守および清掃してください。

- 冷却液のレベル、pH バランス、濃度を監視し、必要に応じて冷却液を補充または交換します。

ソフトウェアと制御システム

- 最新バージョンとパッチを使用して、CNC マシンのソフトウェアと制御システムを定期的に更新し、保守します。

- 送り速度や加速度などの制御システムパラメータを検証および校正して、正確な加工を保証します。

ツーリングとスピンドル

- 工具ホルダー、コレット、スピンドルテーパーを定期的に検査して清掃し、工具が適切にクランプされていることを確認し、振れを最小限に抑えてください。

- 最適な切削性能と表面仕上げを維持するために、磨耗または損傷した切削工具をチェックして交換します。

オペレーターのトレーニングと文書化

- 機械オペレーターに、適切な操作、メンテナンス手順、安全プロトコルに関する包括的なトレーニングを提供します。

- 参照および分析のために、メンテナンス活動、検査、修理の詳細な記録を維持します。

CNC機械の定期検査

CNC (コンピューター数値制御) マシンの定期的な検査とメンテナンスは、その最適なパフォーマンスと寿命を保証するために非常に重要です。 定期検査を実施することで、潜在的な問題を早期に特定し、コストのかかる故障や生産の遅延を回避するための予防措置を講じることができます。 CNC マシンの日常検査中に考慮すべき重要なポイントをいくつか示します。

外観検査

- まず、機械に摩耗、損傷、またはコンポーネントの緩みの兆候がないか目視検査します。

- 機械の流体システムに問題があることを示す可能性がある、オイルや冷却液などの漏れがないか確認します。

- 機械の運転中に異常な音や振動がないか確認してください。

潤滑

- 機械コンポーネントがスムーズに動くように、すべての潤滑ポイントに適切に潤滑されていることを確認します。

- 潤滑剤のレベルを確認し、必要に応じて潤滑剤を補充します。

- ボールねじ、ガイド レール、その他の重要なコンポーネントに適切な潤滑が行われていることを確認します。

軸キャリブレーション

校正テストを実行して、機械の軸の精度を検証します。

- 指定された公差からの逸脱がないか確認し、必要に応じて調整します。

- 正確な測定を保証するために、必要に応じて機械のプロービング システムを校正します。

スピンドル検査

- スピンドルに摩耗、損傷、位置ずれの兆候がないかどうかを検査します。

- スピンドルベアリングを確認し、必要に応じて交換してください。

- 機械加工中の同心性を確保するために、スピンドルの振れを確認してください。

ツーリングとツールチェンジャー

- ホルダー、コレット、切削工具などの工具システムに摩耗や損傷の兆候がないか検査します。

- ツールチェンジャーの機構がスムーズに動作し、適切に位置合わせされているかを確認します。

- メーカーのガイドラインに従って、ツールチェンジャーのコンポーネントを洗浄し、潤滑してください。

制御システム

- CNC コントロール ユニットを検査し、エラー メッセージや誤動作がないか監視します。

- すべてのケーブルと接続がしっかりと良好な状態にあることを確認してください。

- 該当する場合は、マシンのソフトウェアを製造元が提供する最新バージョンに更新します。

安全機能

- 非常停止ボタンやインターロックなどの安全機能の機能を確認します。

- オペレータの安全を確保するために、保護カバーとバリアの状態を確認してください。

- 機械の警報システムをテストして、適切に機能することを確認します。

ドキュメント:

検査日、所見、実施したメンテナンスや修理の詳細な記録を保管してください。

- メーカーが推奨するメンテナンススケジュールとガイドラインに従ってください。

- 使用したスペアパーツとそれに対応するシリアル番号のログを保管してください。

CNC機械の修理

CNC (コンピューター数値制御) マシンに問題や故障が発生した場合、ダウンタイムを最小限に抑えて生産性を維持するには、迅速な修理が不可欠です。 CNC マシンの修理には、マシンを最適な動作状態に確実に復元するための専門知識と細部への注意が必要です。 CNC マシンの修理を行う際に考慮すべき重要なポイントをいくつか示します。

診断法

- まず、問題を徹底的に診断して、誤動作の根本原因を特定します。

- モーター、ドライブ、センサー、制御システムなどの機械のコンポーネントを検査して、障害のある部品を特定します。

- 診断ツールとソフトウェアを利用して、問題を正確に特定します。

故障したコンポーネントの交換

- 問題が特定されたら、障害のあるコンポーネントを新しいコンポーネントまたは適切に機能するコンポーネントと交換します。

- 互換性と信頼性を確保するために、信頼できるサプライヤーから純正部品を調達してください。

- 特定のコンポーネントの交換についてはメーカーのガイドラインに従い、必要に応じて校正してください。

電気的および機械的修理

- 配線、コネクタ、損傷した回路基板の修復など、電気的な修理を行います。

- ベルト、ギア、プーリー、ベアリングなどの損傷した機械コンポーネントを修理または交換します。

- 精度と精度を維持するために、機械部品が適切に位置合わせされていることを確認します。

ソフトウェアのアップデートと構成

- 本機のソフトウェアをメーカーが提供する最新バージョンにアップデートしてください。

- 機械の仕様に従って、CNC 制御システムのパラメータと設定を構成します。

- ソフトウェアの更新または構成の変更後にマシンのパフォーマンスをテストおよび検証します。

校正と調整

機械の軸を校正し、正確な加工を実現するために適切に位置合わせされていることを確認します。

- スピンドルの振れとアライメントを確認して、動作中の同心性を確保します。

- 正確な切断を実現するために、機械の工具オフセットと工具長補正を確認して調整します。

テストと検証

修理したマシンの包括的なテストを実施して、正しく機能することを確認します。

- テストカットを実行するか、キャリブレーションアーティファクトを使用して、機械の精度と再現性を検証します。

- さまざまな加工作業中の機械のパフォーマンスを監視して、安定性と信頼性を確保します。

予防保守

将来の故障を最小限に抑えるために、定期的な予防保守タスクを推奨および実行します。

- 摩耗を防ぎ寿命を延ばすために、機械のコンポーネントを定期的に清掃し、潤滑してください。

- 日付、実行したタスク、交換した部品などのメンテナンス活動を記録してください。

トレーニングとサポート

よくある問題を防ぐために、機械オペレーターに適切な使用法とメンテナンスに関するトレーニングを提供します。

- 発生する可能性のある軽微な問題のトラブルシューティングを行うために、継続的な技術サポートとガイダンスを提供します。

- 積極的な機械ケアの文化を促進し、オペレーターが異常を速やかに報告することを奨励します。

CNC マシンのアップグレード

CNC (コンピューター数値制御) マシンは、耐久性があり長持ちするように設計されていますが、テクノロジーの進歩により、アップグレードすることでパフォーマンスと機能を向上させることができます。 CNC マシンをアップグレードすると、効率、速度、精度が向上し、企業に競争力をもたらします。 CNC マシンをアップグレードする際に考慮すべき重要なポイントをいくつか示します。

現状の評価

ハードウェアとソフトウェアを含むマシンの現在の状態を評価することから始めます。

- マシンの使用年数、状態、最新のアップグレードとの互換性を評価します。

- 速度、精度、追加機能の向上など、アップグレードの望ましい結果を決定します。

アップグレード オプションの特定

- 最新のテクノロジーと進歩を調査して、マシンに適したアップグレードを特定します。

- 特定のマシン モデルに最適なアップグレードを決定するには、マシンの製造元またはサードパーティ ベンダーに相談してください。

- 改良されたコントローラー、スピンドル システム、ツール チェンジャー、センサーなどのオプションを検討してください。

ハードウェアコンポーネントのアップグレード

- モーター、ドライブ、制御システムなどのハードウェア コンポーネントをアップグレードして、速度と精度を向上させます。

- 新しいセンサーとプローブを取り付けて測定精度を高め、特定の機能を自動化します。

- 機械の耐久性と寿命を向上させるために、摩耗した部品や古くなった部品を新しいものと交換してください。

ソフトウェアのアップグレード

- 機能とパフォーマンスを向上させるために、マシンのソフトウェアを最新バージョンにアップグレードします。

- 新しいソフトウェア モジュールをインストールして、追加機能を有効にしたり、既存の機能を改善したりできます。

- 特定のマシンの要件に一致するようにソフトウェアを構成します。

テストと検証

- アップグレードされたマシンをテストして、正しく機能し、望ましい結果を満たしていることを確認します。

- テストカットを実行するか、キャリブレーションアーティファクトを使用して、機械の精度と再現性を検証します。

- さまざまな加工作業中の機械のパフォーマンスを監視して、安定性と信頼性を確保します。

トレーニングとサポート

- アップグレードされた機械の新機能と機能に関するトレーニングを機械オペレーターに提供します。

- 発生する可能性のある問題をトラブルシューティングするための継続的な技術サポートとガイダンスを提供します。

- 積極的な機械ケアの文化を促進し、オペレーターが異常を速やかに報告することを奨励します。

CNC マシンのキャリブレーション

キャリブレーションは、CNC (コンピューター数値制御) マシンの精度と精度を維持する上で重要なプロセスです。 定期的なキャリブレーションにより、機械の軸、スピンドル、ツーリング システムが正しく位置合わせされていることを確認し、正確な加工作業を実現します。 CNC マシンのキャリブレーションを実行する際に考慮すべき重要なポイントをいくつか示します。

軸キャリブレーション

- 正確な位置決めと動作を保証するために、機械の各軸を校正します。

- レーザー干渉計やボールバーシステムなどの精密測定ツールを使用して、偏差を測定し、調整を実行します。

- 機械の直線運動と角運動が指定された許容値と一致していることを確認します。

スピンドル振れ測定:

- 機械加工中の同心性を確保するために、スピンドルの振れを測定します。

- ダイヤルインジケータまたはレーザーベースのツールを使用して、スピンドルの偏心やぐらつきを測定します。

- スピンドルコンポーネントを調整するか、摩耗した部品を交換して、振れを最小限に抑え、精度を最大化します。

工具長と工具オフセットの校正

- 工具長測定システムを校正して、工具の正確な位置を確保します。

- キャリブレーション アーティファクトまたはハイト ゲージを使用して実際の工具の長さを測定し、機械の測定値と比較します。

- 機械の制御システムで工具長オフセット値を調整して、不一致を補正します。

工具径補正

- 工具直径の変動を考慮して工具直径補正キャリブレーションを実行します。

- マイクロメーターまたはノギスを使用して実際の工具の直径を測定し、機械のプログラム値と比較します。

- 工具オフセットまたは工具補正値を調整して、差異を補正し、正確な切断を実現します。

プロービングシステムのキャリブレーション

- 機械にプロービング システムが搭載されている場合は、正確な部品の測定と位置合わせを確保するためにプロービング システムを校正します。

- 校正ルーチンを実行してプローブ システムの精度を検証し、必要に応じて調整します。

- プロービング システムがワークの位置と寸法を正確に検出していることを確認します。

スピンドル速度の校正

- スピンドル速度を校正して、指定された RPM (XNUMX 分あたりの回転数) と一致することを確認します。

- タコメータまたは主軸速度センサーを使用して、動作中の実際の主軸速度を測定します。

- 機械の制御システムの速度制御パラメータを調整して、希望の RPM を達成します。

ドキュメントと記録

- 日付、実行されたタスク、行われた調整など、校正活動の詳細な記録を維持します。

- メーカーが推奨する校正スケジュールとガイドラインに従ってください。

- 使用した校正成果物とそれに対応する認証のログを保管します。

CNC マシンのアライメント

CNC (コンピュータ数値制御) マシンが正確に動作するには、適切な位置合わせが重要です。 スピンドル、ツーリング システム、軸などの機械のコンポーネントの位置がずれていると、加工プロセスでエラーや不一致が発生する可能性があります。 CNC マシンを調整する際に考慮すべき重要なポイントをいくつか示します。

機械の状態を確認する

機械の位置を調整する前に、コンポーネントの状態を含む機械の状態を確認してください。

- 機械のウェイ、親ねじ、その他の機械部品に摩耗や損傷がないか検査します。

- スピンドルとツーリング システムの状態を確認します。

スピンドルの位置合わせ

- スピンドルは、正確に位置合わせする必要がある重要なコンポーネントです。

- ダイヤル インジケータやレーザーベースのツールなどの精密測定ツールを使用して、スピンドルのアライメントを測定します。

- スピンドルの位置とベアリングなどのコンポーネントを調整して、適切な位置合わせを実現します。

軸の確認

- 機械の各軸の位置合わせをチェックして、正確な動きと位置を確保します。

- 精密測定ツールを使用して各軸のずれを測定し、調整を行います。

- 軸が直線上に移動し、指定された許容値に従っていることを確認します。

ツーリングシステムの調整

- ツールホルダーやツールチェンジャーを含むツーリングシステムは、ツールの正確な位置を確保するために正しく位置合わせされている必要があります。

- 精密測定ツールを使用してツーリング システムのアライメントを測定し、必要に応じて調整を実行します。

- ツーリング システムが機械の軸およびスピンドルと一致していることを確認します。

テストと検証

- 機械の位置を調整した後、テストカットを実行して、その精度と精度を確認します。

- キャリブレーション アーティファクトまたはその他の測定ツールを使用して、マシンの位置合わせと精度を検証します。

- さまざまな加工作業中に機械のパフォーマンスを監視し、安定性と信頼性を確保します。

メンテナンスとケア

- 位置ずれや摩耗を防ぐために、機械の機械部品を定期的に検査および保守してください。

- 異常があればすぐに報告し、定期的なメンテナンス作業を実行できるように機械オペレーターを訓練します。

- メーカーが推奨するメンテナンススケジュールとガイドラインに従ってください。

CNC 機械の適切な位置合わせは、正確かつ精密な加工作業を実現するために不可欠です。 オペレーターは、適切な位置合わせ手順を遵守し、定期的なメンテナンスを実行することで、エラーや再作業を最小限に抑えながら、機械が一貫して高品質の部品を生産できるようにすることができます。

CNC機械の潤滑

適切な潤滑は、CNC (コンピューター数値制御) マシンのスムーズかつ効率的な動作にとって非常に重要です。 潤滑剤は、摩擦を最小限に抑え、磨耗を軽減し、熱を放散し、機械のコンポーネントを損傷から保護します。 定期的な潤滑メンテナンスは機械の寿命を延ばし、最適なパフォーマンスを保証します。 CNC マシンに潤滑油を塗布する際に考慮すべき重要なポイントをいくつか示します。

潤滑剤の選択

- 特定のコンポーネントおよびシステムに対して機械のメーカーが推奨する潤滑剤を選択してください。

- 潤滑剤を選択するときは、温度、速度、負荷、環境などの要因を考慮してください。

- スピンドルベアリング、ガイドレール、ボールネジなどのさまざまな機械コンポーネントに適切な潤滑剤を使用してください。

潤滑スケジュール

- 機械の各コンポーネントに対してメーカーが推奨する潤滑スケジュールに従ってください。

- 機械の使用状況や動作条件に基づいて、定期的な潤滑ルーチンを確立してください。

- 動作時間、使用量、環境条件などの要因を考慮してください。

潤滑点

- オイルポート、グリースフィッティング、リザーバーなど、機械上のすべての潤滑ポイントを特定してマークを付けます。

- 効率的に潤滑を行うために、すべての潤滑ポイントに簡単にアクセスでき、見えるようにしてください。

潤滑方法

- オイルバス、オイルミストシステム、手動グリース塗布など、各コンポーネントに適切な潤滑方法を使用してください。

- 適切な量の潤滑剤を塗布し、均一に分配するなど、適切な潤滑技術に従ってください。

- 自動潤滑システムが利用可能な場合は、一貫した正確な潤滑を実現します。

潤滑剤の塗布

- 潤滑剤を塗布する前に、潤滑ポイントを清掃して、汚れ、破片、古い潤滑剤の残留物を取り除いてください。

- 潤滑剤を正確に塗布するには、ブラシ、グリースガン、オイル缶などの推奨潤滑剤塗布装置を使用してください。

- 潤滑剤がベアリング、ギア、摺動面などの必要な部分に行き渡るようにしてください。

潤滑剤の量

- 機械のメーカーが指定した適切な量の潤滑剤を塗布します。

- 過剰な潤滑油は汚染を引き起こし、重要なコンポーネントを詰まらせる可能性があるため、過剰な潤滑油は避けてください。

- 潤滑剤レベルを定期的に監視し、必要に応じて潤滑剤を補充して、必要な潤滑を維持してください。

潤滑剤の品質

- 業界の規格と仕様を満たす高品質の潤滑剤を使用してください。

- 潤滑剤の粘度、清浄度、酸化度などの状態を監視し、必要に応じて交換してください。

- 潤滑剤の品質と有効性を維持するために、潤滑剤を適切に保管してください。

記録の保存

- 日付、使用した潤滑剤、対処した潤滑箇所など、潤滑作業の詳細な記録を維持します。

- 使用量や補充量など、潤滑油の消費量を追跡します。

- 今後の潤滑メンテナンスやトラブルシューティングの参考にしてください。

CNC機械部品の交換

CNC (コンピューター数値制御) マシンは、時間の経過とともに、磨耗、損傷、またはアップグレードの必要性により、特定の部品の交換が必要になる場合があります。 CNC 機械部品の迅速かつ正確な交換は、機械の性能を維持し、ダウンタイムを最小限に抑えるために不可欠です。 CNC 機械部品を交換する際に考慮すべき重要なポイントをいくつか示します。

問題を特定する

- 機械を徹底的に診断し、故障または損傷した部品を特定します。

- 症状、エラー メッセージ、またはマシンの異常な動作を分析して、問題を特定します。

- 診断ツールを利用し、トラブルシューティングについてはマシンのマニュアルまたは製造元のガイドラインを参照してください。

純正部品の供給

- 交換部品は信頼できるサプライヤーから、または機械の製造元から直接購入してください。

- 部品が純正品であり、元の部品の仕様と一致していることを確認してください。

- 交換部品を選択する際は、品質、互換性、保証などの要素を考慮してください。

分解と設置

- 機械を分解し、故障した部品を取り外す際は、適切な手順とガイドラインに従ってください。

- 分解中のコンポーネントを保護し、個人の安全を確保するために必要な予防措置を講じてください。

- メーカーの指示および推奨トルク仕様に従って、交換部品を慎重に取り付けてください。

キャリブレーションとテスト

- 部品を交換した後、機械を校正して、適切な機能と位置合わせを確認します。

- 精度と精度を確保するために必要な調整または位置合わせを実行します。

- 徹底的なテストを実施して、交換部品によって問題が解決され、機械が正しく動作することを確認します。

文書化と記録管理

- 日付、部品番号、サプライヤー情報など、交換した部品の詳細な記録を保管します。

- すべての交換、修理、アップグレードを含む、マシンのメンテナンス履歴のログを保管します。

- このドキュメントは、今後のメンテナンスやトラブルシューティングの参考として使用してください。

予防保守

- 機械を定期的に検査およびメンテナンスして、部品の故障につながる前に潜在的な問題を特定します。

- 機械とそのコンポーネントについては、製造元が推奨する予防保守スケジュールに従ってください。

- 使用状況、予想される寿命、または既知の脆弱性に基づいて、部品を積極的に交換します。

トレーニングとサポート

- 機械のオペレーターやメンテナンス担当者に適切な部品交換手順に関するトレーニングを提供します。

- 部品交換中または交換後に発生する可能性のある問題をトラブルシューティングするための継続的な技術サポートとガイダンスを提供します。

- 積極的なメンテナンスの文化を育み、異常があれば速やかに報告するようオペレータに奨励します。

これらの重要なポイントに従い、信頼できるサプライヤーおよび経験豊富な技術者と協力することで、CNC 機械部品の交換を効率的に行うことができます。 タイムリーかつ正確な部品交換は、機械の最適なパフォーマンスを確保し、寿命を延ばし、生産スケジュールの中断を最小限に抑えるのに役立ちます。

CNC マシンのスピンドルのメンテナンス

CNC (コンピューター数値制御) 機械のスピンドルは、機械加工作業の精度とパフォーマンスにおいて重要な役割を果たします。 最適な機能と寿命を確保するには、CNC マシンのスピンドルの定期的なメンテナンスが不可欠です。 CNC マシンのスピンドルの保守に関して考慮すべき重要なポイントをいくつか示します。

予防保守

- 予期せぬダウンタイムや高額な修理を回避するには、計画的なメンテナンスが重要です。

- 定期的な検査と保守タスクを含むメンテナンス スケジュールを作成します。

- メンテナンスの間隔と手順については、メーカーの推奨事項に従ってください。

洗浄と注油

- スピンドルを定期的に清掃して、性能に影響を与える可能性のある破片、ほこり、冷却剤の残留物を除去してください。

- メーカーが推奨する適切な洗浄剤と技術を使用してください。

- スムーズな動作を保証し、磨耗を防ぐために、指定されたガイドラインに従ってスピンドルコンポーネントに潤滑してください。

ベルトとベアリングの検査

- ベルトの状態に摩耗、亀裂、損傷がないか確認してください。 必要に応じて交換してください。

- ベアリングに過度の騒音、振動、または熱の蓄積がないかどうかを検査します。交換または調整が必要である可能性があります。

- ベルトを適切に調整して張って、最適な動力伝達を維持します。

冷却システムのメンテナンス

- 汚れや詰まりを防ぐために、冷却システムを定期的に清掃およびメンテナンスしてください。

- クーラントレベル、フィルター、ポンプが適切に動作しているかどうかを確認してください。

- 最適な切削条件を維持し、スピンドルの損傷を防ぐために、クーラントの品質を監視し、必要に応じてクーラントを交換します。

スピンドルの振れとバランス

- 精密ツールを使用してスピンドルの振れを測定し、同心性と精度を確保します。

- 過度の振動や不均一な切削が観察された場合は、スピンドルのバランスを調整してください。

- スピンドルやワークピースへの潜在的な損傷を避けるために、問題があればすぐに対処してください。

電気系統の検査

- 電気接続、配線、センサーに損傷や故障の兆候がないか確認してください。

- スピンドル モーターとドライブのパフォーマンスをテストして、適切に機能していることを確認します。

- 速度制御システムを校正して、正確なスピンドル RPM を維持します。

専門家による支援

- 複雑なサービスや修理については、資格のある技術者またはメーカーの代理店に依頼してください。

- オペレーターとメンテナンススタッフに適切な取り扱いとメンテナンス手順について定期的にトレーニングしてください。

- 日常的なメンテナンス以外の問題のトラブルシューティングについては、専門家のアドバイスを求めてください。

CNC 機械の電気システム検査

CNC マシンの電気システムは、そのパフォーマンスと信頼性に直接影響する重要なコンポーネントです。 安全な操作と最適な機能を確保するには、電気システムの定期的な検査が必要です。 CNC 機械の電気システム検査を実施する際に考慮すべき重要なポイントをいくつか示します。

外観検査

- まず、電気コンポーネントに、ワイヤの緩み、ケーブルの擦り切れ、コネクタの焼けなどの損傷の兆候がないか目視検査します。

- 導電性に影響を与える可能性のある接続や端子の緩みがないか確認してください。

- コンポーネントの変色や溶解など、過熱の形跡がないかどうかを確認します。

電源

- マシンが正しい電圧を受信していること、電源が安定していて適切に接地されていることを確認してください。

- 主電源ケーブルと接続部に摩耗や損傷の兆候がないかどうかを検査します。

- 回路ブレーカーとヒューズの機能をテストして、適切な保護が提供されていることを確認します。

コントロールキャビネット

- 制御キャビネットを開け、回路基板、リレー、コンタクタなどの内部コンポーネントを検査します。

- 焦げた跡や断熱材が焼けた強い臭いなど、過熱の兆候がないかどうかを確認します。

- すべてのケーブルとコネクタがしっかりと固定されており、適切にラベルが貼られていることを確認してください。

モーターと駆動システム

- モーターとドライブに、ワイヤーの緩みや磨耗したブラシなどの損傷の兆候がないか検査します。

- モータードライブの機能をテストし、スムーズで正確なモーション制御が提供されていることを確認します。

- モーター電流を測定し、適切に動作するために指定された範囲内にあることを確認します。

非常停止システム

- 非常停止ボタンをテストして、ボタンが正しく機能し、緊急時に機械を即座に停止できることを確認します。

- 非常停止システムの配線や接続に異常や緩みがないか確認してください。

通信インタフェース

- イーサネットやシリアル ポートなどの通信インターフェイスを検査して、正しく動作していることを確認します。

- コンピュータやプログラマブル ロジック コントローラー (PLC) などの外部デバイスとの通信リンクをテストして、データ転送が適切であることを確認します。

接地システム

- 機械の接地システムが正しく設置され、接続されていることを確認してください。

- 電気的危険を防止し、電気的ノイズを確実に低減するために、接地線と接続が完全であることを確認してください。

定期保守

- 清掃、接続の締め付け、ケーブルの検査など、電気システムの定期的なメンテナンス スケジュールを確立します。

- 推奨されるメンテナンス手順と間隔については、メーカーのガイドラインに従ってください。

- 電気の安全性と CNC 機械の適切な取り扱いについて、オペレータとメンテナンス スタッフを訓練します。

CNC マシンの冷却システムのメンテナンス

CNC (コンピューター数値制御) 機械の冷却システムは、最適な動作温度を維持し、工具寿命を延ばし、加工精度を確保する上で重要な役割を果たします。 冷却システムの適切なメンテナンスは、過熱を防ぎ、冷却剤の品質を維持し、機械への潜在的な損傷を回避するために不可欠です。 CNC マシンの冷却システムのメンテナンスに関して考慮すべき重要なポイントをいくつか示します。

定期清掃

- クーラントタンク、フィルター、冷却チャンネルを定期的に掃除して、破片、切り粉、スラッジを除去してください。

- 機械メーカーが推奨する適切な洗浄剤と技術を使用してください。

- 冷却剤の流れが妨げられないように、定期的にシステムをフラッシュしてください。

クーラント濃度

- メーカーの仕様に従って、システム内の冷却剤の適切な濃度を監視し、維持します。

- 屈折計またはテストキットを使用してクーラントを定期的にテストし、推奨レベルを満たしていることを確認してください。

- 必要に応じて新しいクーラントまたは水を追加して濃度を調整します。

ろ過システム

- クーラントフィルターを定期的にチェックして掃除し、汚れを取り除き、目詰まりを防ぎます。

- フィルターは推奨間隔に従って、または過度の汚れや損傷が生じた場合には交換してください。

- 濾過効率を向上させるために、高品質のフィルターまたは磁気分離器の使用を検討してください。

クーラントの品質

- 冷却剤の pH レベル、粘度、化学組成を監視して、冷却剤が許容範囲内にあることを確認します。

- 悪臭や冷却水の性能低下を引き起こす可能性のある細菌の増殖や汚染がないかテストします。

- クーラントが劣化の兆候を示している場合、または必要な性能基準を満たしていない場合は、クーラントを交換してください。

ポンプと流量

- クーラントポンプが適切に動作しているかどうかを検査し、漏れ、異音、流量の低下がないか確認します。

- ポンプインペラが磨耗または損傷した場合は、洗浄するか交換してください。

- 効果的な冷却を確保するために、冷却剤の流量が推奨範囲内であることを確認してください。

冷却水温度制御

- 冷媒温度を指定範囲内に維持するために、チラーや熱交換器などの温度制御システムを確認してください。

- センサー、バルブ、制御機構を検査して、正確な温度制御を確保します。

- 熱交換器のフィンに汚れやゴミが詰まっている場合は、掃除するか交換してください。

オペレータートレーニング

- 冷却剤の補充、濃度調整、冷却剤関連の問題の報告など、適切な冷却剤の取り扱いについて機械オペレーターにトレーニングを提供します。

- 冷却剤の劣化やシステムの故障の兆候を認識し、適切に対応する方法をオペレーターに指導します。

- オペレーター間の清潔さと積極的な冷却システムのメンテナンスの文化を促進します。

CNC マシンコントロールとソフトウェアの保守

最適なパフォーマンスを確保し、潜在的な問題を回避するには、CNC マシンのコントロールとソフトウェアの定期的なメンテナンスが非常に重要です。 CNC マシンの制御とソフトウェアの保守に関して考慮すべき重要なポイントをいくつか示します。

ソフトウェアアップデート

- CNC マシンのソフトウェアを定期的に更新して、最新の機能、バグ修正、パフォーマンスの向上を活用してください。

- ソフトウェアの更新については、製造元のガイドラインと推奨事項に従ってください。

- アップデートを実行する前に、マシンの現在のソフトウェア バージョンのバックアップを作成してください。

校正と調整

- 精度と精度を維持するために、CNC マシン制御を定期的に校正および調整してください。

- 軸の位置合わせ、工具オフセット、ワークピースのゼロ位置を確認して調整します。

- 該当する場合はプローブ システムの精度を確認し、必要に応じて再校正します。

バックアップと復元

- データの損失を防ぐために、重要なマシンのパラメータ、設定、プログラムを定期的にバックアップしてください。

- セキュリティを強化するために、バックアップの複数のコピーを外部デバイスまたはクラウド ストレージに保存します。

- 復元プロセスを定期的にテストして、バックアップの信頼性とアクセス性を確認します。

制御盤の検査

- コントロール パネルに破損の兆候 (ボタンの破損、コネクタの緩み、インジケータの故障など) がないか目視で検査します。

- 操作パネルやボタンを定期的に掃除して、動作に影響を与える可能性のあるほこりやゴミを取り除いてください。

- 各ボタン、スイッチ、ディスプレイを確認して、コントロール パネルの機能をテストします。

電気的接続

- 制御盤内の電気接続に緩みや腐食がないか検査してください。

- 緩んだ接続を締めて、損傷したケーブルまたはコネクタを交換します。

- 電気システムの徹底的な検査を実行して、適切な接地を確保し、電気的故障のリスクを最小限に抑えます。

入力機器のメンテナンス

- キーボード、マウス、タッチスクリーンなどの入力デバイスの機能を確認します。

- 入力デバイスを清掃して、動作を妨げる可能性のある汚れや残留物を取り除きます。

- 滑らかで正確な制御を維持するために、磨耗または故障した入力デバイスを交換します。

オペレータートレーニング

- オペレーターに CNC マシンの制御とソフトウェアに関する包括的なトレーニングを提供します。

- オペレーターを制御インターフェースのさまざまな機能、メニュー、パラメーターに慣れさせます。

- ソフトウェア機能の適切な使用法とトラブルシューティング手法についてオペレーターに指導します。

定期的なシステムチェック

- 定期的なシステムチェックを実施して、潜在的なソフトウェアまたは制御の問題を特定します。

- エラー ログ、アラーム、異常の診断メッセージを監視します。

- システム診断テストを実行し、トラブルシューティングと問題の解決に関する製造元のガイドラインに従ってください。

CNC マシンの安全性チェック

CNC (コンピューター数値制御) 機械を使用する場合、オペレーターと職場の安全を確保することが最も重要です。 CNC 機械の安全性チェックを実施する際に考慮すべき重要なポイントをいくつか示します。

機械の筐体

- 機械の筐体を検査して、損傷がなく、適切に固定されており、亀裂や損傷がないことを確認します。

- すべてのアクセス ドア、パネル、安全インターロックが正しく機能していることを確認します。

- 警告標識、ラベル、非常停止ボタンが適切に見えるかどうかを確認します。

非常停止システム

- 非常停止ボタンをテストして、押すとすぐに機械の動作が停止することを確認します。

- 緊急停止システムが適切な作動状態にあり、オペレーターが簡単にアクセスできることを確認してください。

- 非常停止ボタンの正しい使い方とその位置を運転手に指導します。

電気安全

- 電気コンポーネントに露出したワイヤ、接続の緩み、または絶縁体の損傷がないかどうかを検査します。

- 感電の危険を最小限に抑えるために、電気システムが適切に接地されていることを確認してください。

- サーキットブレーカーとヒューズが正常に機能していることを定期的に確認してください。

ツーリングとワークピースの安全性

- 切削工具やクランプなどの工具に損傷、摩耗、または不適切な取り付けがないかどうかを検査します。

- 加工中の位置ずれを防ぐために、ワークピースが確実に位置決めされ、適切にクランプされていることを確認します。

- 安全で効率的な切断を維持するために、工具の摩耗を監視し、必要に応じて工具を交換します。

緊急照明

- 停電やその他の緊急事態に備えて、職場に適切な非常照明が設置されていることを確認してください。

- 非常照明を定期的にテストして、適切に機能し、エリアを効果的に照らしていることを確認してください。

火災安全

- CNC マシンの近くにある消火器の有無と機能を確認します。

- 消火器の適切な使用と火災時の避難手順についてオペレータに指導します。

- CNC マシンの周囲から可燃物や破片を取り除きます。

オペレーターのトレーニングと意識向上

- 安全な操作手順と CNC マシンに特有の潜在的な危険に関する包括的なトレーニングをオペレーターに提供します。

- 安全意識の文化を促進し、オペレータが安全上の懸念を直ちに報告することを奨励します。

- 定期的な安全会議やツールボックストークを実施して、安全に関するトピックに取り組み、安全慣行を強化します。

安全基準への準拠

- CNC マシンが、運営管轄区域の関連する安全基準および規制を満たしていることを確認してください。

- 安全基準の変更や更新について常に最新の情報を入手し、それらを安全チェックに組み込んでください。

- 必要に応じて、安全専門家またはコンサルタントと協力して、コンプライアンスとベストプラクティスを確保します。

CNC機械の洗浄

CNC マシンの定期的なクリーニングとメンテナンスは、効率、精度、全体的な寿命にとって非常に重要です。 これらの洗浄手順に従うことで、オペレーターは CNC マシンを最適な状態に保ち、ダウンタイムを最小限に抑え、生産性を最大化できます。

- CNC (コンピューター数値制御) マシンを最適なパフォーマンスと寿命に保つためには、CNC (コンピューター数値制御) マシンを清潔に維持し、適切にメンテナンスすることが不可欠です。 機械を定期的に清掃すると、機械的な問題や加工の不正確さを引き起こす可能性のある破片、ほこり、切りくずの蓄積を防ぐことができます。

- 洗浄プロセス中の安全を確保するために、まず機械の電源を切り、電源から外してください。

- まず、掃除機またはブラシを使用して、作業領域から剥がれた切りくず、破片、または切削液を取り除きます。 隙間や隅など、ゴミがたまりやすい手の届きにくい場所に注意してください。

- 清潔で糸くずの出ない布と中性洗剤溶液を使用して、機械の表面を拭きます。 機械の仕上げに損傷を与える可能性がある研磨剤入りクリーナーの使用は避けてください。 テーブル、スピンドル、工具ホルダー、筐体など、露出した表面をすべて徹底的に清掃してください。

- 定期的にクーラントタンクの清掃と切削液の交換を行ってください。 汚れた切削液や汚染された切削液は、機械の性能や最終製品の品質に影響を与える可能性があります。

- 冷却システム、空気濾過システム、潤滑システムのフィルターとスクリーンを検査します。 適切な濾過と流体の流れを確保するために、必要に応じてこれらのコンポーネントを洗浄または交換してください。

- 機械の主軸とツールチェンジャーの機構には特に注意してください。 スムーズな動作を妨げる可能性のある破片や堆積物を取り除きます。 最適な性能を維持するために、メーカーのガイドラインに従ってこれらのコンポーネントに潤滑剤を塗布してください。

- カバーとジャバラに損傷や摩耗の兆候がないか確認してください。 機械の内部を汚染から保護するために、必要に応じて交換してください。

- 最後に、電気接続、ケーブル、配線を検査します。 それらが安全で損傷がないことを確認してください。 コントロールパネルとボタンを中性洗剤で掃除し、汚れや汚れを取り除きます。

- 定期的な清掃スケジュールを維持し、メンテナンス活動を文書化します。 これは、掃除の頻度を追跡し、潜在的な問題を早期に特定するのに役立ちます。

CNC マシンのトレーニングとサポート

包括的なトレーニングと継続的なサポートを提供することで、オペレーターは CNC マシンを効果的に操作するために必要なスキルと自信を身につけることができます。 よく訓練された従業員は、生産性の向上、ダウンタイムの削減、および高品質の成果物に貢献します。

- オペレーターが CNC (コンピューター数値制御) マシンを効果的に活用し、その可能性を最大限に高めるには、適切なトレーニングと継続的なサポートが不可欠です。 トレーニング プログラムでは、CNC マシンの操作、プログラミング、トラブルシューティングに必要な知識とスキルをオペレーターに提供します。

- まずは、機械コンポーネント、ツーリング、プログラミングの基礎の理解など、CNC テクノロジーの基礎に関する包括的なトレーニングを提供します。 この基盤は、オペレーターが CNC マシンに関連する中心的な概念と用語を理解するのに役立ちます。

- 部品設計の作成と加工プログラムの作成に使用される CAD/CAM ソフトウェアをオペレータに紹介します。 これらのソフトウェア ツールのトレーニングにより、オペレータは CNC マシンを効率的にプログラムし、加工プロセスを最適化できるようになります。

- オペレーターが機械のセットアップ、工具のロード、加工操作の実行を練習できる実践的なトレーニング セッションを提供します。 この実践的な経験は、機械の操作に自信を持ち、慣れるのに役立ちます。

- トレーニング中の安全プロトコルとベストプラクティスを強調します。 オペレータは、安全な作業環境を確保するために、機械の適切な起動および停止手順、切削工具の取り扱い、および個人用保護具 (PPE) の使用について訓練を受ける必要があります。

- 機械のメンテナンスと予防ケアに関するトレーニングを提供します。 オペレータは、機械のスムーズな動作を維持するために、スピンドル、軌道カバー、潤滑システムなどの重要なコンポーネントを検査および保守する方法を学ぶ必要があります。

- マニュアル、ドキュメント、オンライン リソースを通じて継続的なサポートを提供します。 機械の操作、プログラミング例、トラブルシューティング ガイド、メンテナンス手順を網羅した包括的なユーザー マニュアルは、オペレーターにとって貴重な参考資料として役立ちます。

- オペレータが課題や問題に遭遇したときに支援や指導を求めることができるサポート システムを確立します。 これは、専用のサポート チーム、テクニカル ヘルプライン、またはオペレーターが経験豊富な CNC ユーザーとつながることができるオンライン フォーラムの形式で行うことができます。

- 知識とスキルを強化するために定期的に更新トレーニングセッションを実施します。 CNC テクノロジーは時間の経過とともに進化するため、オペレーターが最新の進歩と技術を常に最新の状態に保つことで、機械の機能を最大限に活用できます。

- オペレーターが業界イベント、見本市、ワークショップに参加し、知識とその分野の他の専門家とのネットワークを広げるよう奨励します。 これらのイベントは、新しいテクノロジーについて学び、経験を共有し、ベスト プラクティスについて洞察を得る機会を提供します。

CNC マシンのサービスのコスト

CNC 機械サービスに関連するコスト要因を理解することは、予算編成と計画に不可欠です。

- CNC (コンピューター数値制御) マシンのサービスのコストは、必要なサービスの種類、マシンの複雑さ、サービス プロバイダーの料金など、いくつかの要因によって異なります。 これらの要素を理解することは、予算を立て、費用対効果の高いメンテナンス計画を確実に立てるために非常に重要です。

- 定期的な予防メンテナンスは、CNC マシンの一般的なサービスです。 通常、検査、洗浄、潤滑、校正などの作業が含まれます。 予防メンテナンスのコストは、マシンのサイズと複雑さに応じて、年間数百ドルから数千ドルの範囲になります。

- 緊急または予定外の修理は、CNC 機械サービスのもう XNUMX つの側面であり、コストに影響を与える可能性があります。 これらの修理は予期せぬことが多いため、ダウンタイムを最小限に抑えるために直ちに対応する必要があります。 費用は、問題の重大度、交換部品の入手可能性、問題解決に必要な専門知識によって異なります。 緊急修理には数百ドルから数千ドルかかる場合があります。

- 一部のサービスプロバイダーは、定期的な予防保守と緊急修理の両方をカバーするサービス契約または保守プランを提供しています。 これらの契約により、迅速なサービスが保証され、予期せぬ出費のリスクが軽減されるため、コストの削減と安心感が得られます。 サービス契約の費用は、マシンの使用年数、複雑さ、提供される補償レベルなどの要因によって異なります。

- スペアパーツと消耗品は、CNC マシンのメンテナンス時に考慮すべき追加コストです。 モーター、センサー、ベルト、ベアリングなどのコンポーネントは、時間の経過とともに交換が必要になる場合があります。 これらの部品のコストは、マシンのブランド、モデル、入手可能状況によって異なります。 ダウンタイムを最小限に抑え、輸送コストを削減するために、一般的に使用されるスペアパーツの在庫を維持することをお勧めします。

- オンサイトサービス訪問には、交通費、宿泊費、技術者料金などの追加費用が発生する場合があります。 これらのコストは、マシンの場所とサービス プロバイダーのポリシーによって異なる場合があります。 リモート診断とトラブルシューティングのオプションが利用できる場合があり、オンサイト訪問の必要性と関連コストの削減に役立ちます。

- 複数のサービスプロバイダーから見積もりを取得し、コストや提供されるサービスを比較することをお勧めします。 サービスプロバイダーの評判、経験、専門知識に加えて、応答時間や緊急事態への対応可能性も考慮してください。

- 定期的なメンテナンスと適時の修理に投資することで、長期的なコストを最小限に抑えることができます。 メンテナンスを怠ると、故障が頻繁に発生し、機械の寿命が短くなり、修理費が増加する可能性があります。

まとめ

これらの機械が効率的かつ効果的に動作するためには、CNC 機械サービスが不可欠です。 CNC マシン サービス プロバイダーは、これらのマシンが製造業のニーズを確実に満たせるように、これらのマシンのメンテナンス、修理、アップグレードを行うための幅広いサービスを提供しています。 ダウンタイムを防ぎ、高価な修理のリスクを軽減するには、定期的なメンテナンス、検査、修理が重要です。 CNC 機械サービスに投資することで、企業は CNC 機械の可能性を最大限に引き出し、全体的な生産性を向上させることができます。