少量生産サービス

中小企業は多くの場合、高コストをかけずに少量の製品を生産できる手頃な価格の製造ソリューションを見つけるのに支援を必要としています。 リソースが限られている中小企業は、従来の製造方法で大量に生産するという費用対効果の要件により、多くの場合、大きな障壁を克服する必要があります。 しかし、少量生産サービスの出現により、中小企業は従来の製造方法の数分の一のコストで小型製品を生産できるようになりました。 この記事では、少量生産サービスの利点と、それが中小企業の競争力維持にどのように役立つかを検討します。

少量生産とは何ですか?

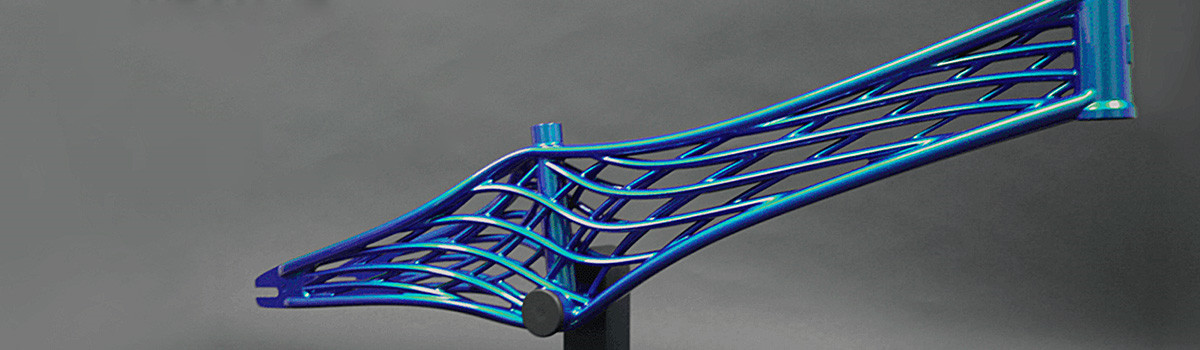

少量生産とは、製造プロセスと技術を使用して、通常は数ユニットから数百の範囲の少数の製品を生産することを指します。 メーカーは、大量生産に重点を置く大量生産とは対照的に、中小企業や新興企業の特定のニーズを満たすために少量生産を設計します。 このアプローチにより、企業は大量生産に伴う高額な初期費用とリスクを回避できます。 少量製造サービスは、射出成形、CNC 加工、3D プリンティング、板金製造を利用して少量の製品を効率的に生産するため、コスト効率の高い生産オプションを求める企業にとって理想的なソリューションです。

中小企業にとっての少量生産の利点

少量生産は中小企業にいくつかの利点をもたらし、特定の要件に合わせたコスト効率の高い生産オプションを提供します。 少量生産の主な利点は次のとおりです。

- コスト削減:中小企業は、少量生産を選択することで、従来の大量生産に伴う高額な初期費用を回避できます。 これにより、過剰なセットアップ費用や多額の在庫投資を必要とせずに、少量の生産が可能になります。

- 迅速な所要時間:少量生産サービスでは短い納期が優先され、中小企業が製品を迅速に市場に投入できるようになります。 この機敏性により、市場の需要に迅速に対応し、新たな機会を活用することができます。

- 製造プロセスの柔軟性:少量生産では、企業は製品仕様に基づいてさまざまな製造プロセスを選択できるため、特定のニーズに合わせて生産アプローチを調整できます。 射出成形、CNC 加工、3D プリンティング、板金製造などの複数の技術により、特定のニーズを満たすために必要な柔軟性が提供されます。

- 高品質の最終製品:少量生産では、生産量が少なくても厳しい品質基準が維持されます。 メーカーは、各製品が要求仕様を確実に満たすために高度な機器と専門知識を採用し、高品質の最終製品を生み出します。

- 製造のための設計(DFM):少量生産サービスでは、多くの場合、設計の最適化がサポートされます。 メーカーは設計段階で企業と協力し、製品の製造性を高めるための貴重な洞察を提供し、効率的でコスト効率の高い生産を実現します。

- プロトタイピング サービス:多くの少量製造サービスはプロトタイピング機能を提供しており、中小企業は本格的な生産の前に製品設計を繰り返すことができます。 プロトタイピングは、設計上の欠陥を特定して対処し、機能を評価し、さらに改良するための貴重なフィードバックを収集するのに役立ちます。

- 材料とプロセスのオプション:少量生産サービスでは、多様な製品要件に合わせて幅広い材料と製造プロセスを提供します。 企業は、強度、耐久性、美観、コストに基づいて適切なオプションを選択できます。

- スケーラビリティ:少量生産は中小企業に拡張性のオプションを提供します。 需要が高まるにつれて、企業は大規模な投資や設備変更を行わずに生産量を効率的に調整できるため、市場のニーズに合わせてスムーズに移行できます。

- 在庫リスクの軽減: 少量生産により、中小企業の在庫リスクが最小限に抑えられます。 オンデマンドで製品を生産したり、無駄のない在庫を維持したりすることで、過剰在庫や潜在的な陳腐化に伴うコストとリスクを軽減できます。

少量生産によるコスト削減

少量生産は、特に小規模生産の場合、企業にいくつかのコスト削減の利点をもたらします。 少量生産によるコスト削減の主な利点は次のとおりです。

- セットアップコストの削減:従来の製造プロセスでは、通常、特に少量生産の場合、セットアップに多額のコストがかかります。 企業は、少量生産を利用して少量の製造プロセスを最適化することで、これらの初期費用を回避できます。

最小注文数量なし: 従来の大量生産とは異なり、少量生産サービスでは通常、最小注文数量は必要ありません。 企業は、必要なものだけを生産することで、過剰在庫や無駄を省くことができます。

- 工具コストの削減:少量生産サービスでは、少量用に最適化されたツールと機器が使用され、ツールのコストが削減され、陳腐化のリスクが最小限に抑えられます。

- 材料費の削減: 従来の製造では多くの場合、材料を大量に購入する必要があり、過剰在庫や無駄が生じる可能性があります。 少量生産により、企業はより少量を注文できるため、廃棄物が削減され、材料コストが最小限に抑えられます。

- 人件費の削減: 少量生産では通常、従来の大量生産よりも必要な労働力が少なくなり、企業の人件費が削減されます。

- アジャイル製造:少量製造では機敏な製造プロセスが提供され、企業が市場の需要に基づいて生産量を迅速に変更できるようになり、過剰在庫や廃棄物が発生するリスクが軽減されます。

速いターンアラウンドタイム

少量生産とは、比較的少数の製品 (通常は 10,000 ユニット未満) を生産することを指します。 このタイプの製造は、新製品の開発、特定の品目の市場需要のテスト、または低次の特殊な機能を備えた製品の製造などの場合に必要になることがよくあります。

市場の需要に応え、リードタイムを短縮し、新製品の市場投入までの時間を短縮するには、少量生産の短い納期が不可欠です。 ここでは、少量生産で迅速な納期を達成するための戦略をいくつか示します。

- 製造プロセスの最適化: プロセスでは、生産時間を最小限に抑え、効率を最大限に高める必要があります。 これには、ボトルネックの特定、生産ステップの簡素化、製造プロセスの無駄のない機敏性の確保などが含まれます。

- デジタル製造テクノロジーの使用: 3D プリンティング、CNC 加工、射出成形などのデジタル製造テクノロジーにより、製造時間とコストを大幅に削減できます。 これらのテクノロジーにより、部品やコンポーネントを高精度で製造できるようになり、納期の短縮が可能になります。

- 経験豊富なメーカーと協力する: 専門のメーカーは製造プロセスを深く理解しており、生産時間を短縮するための洞察と推奨事項を提供できます。 また、高品質の製品を迅速かつ効率的に生産するために必要な専門知識と設備も備えています。

- ジャストインタイム (JIT) 製造の活用: JIT 製造は、必要なときにのみアイテムを生産する生産戦略です。 この戦略は、在庫レベルを最小限に抑え、リードタイムを短縮し、生産効率を向上させるのに役立ちます。

- アジャイル製造実践の導入: アジャイル製造実践では、柔軟なプロセスとテクノロジーを使用して、変化する市場の需要に迅速に適応します。 このアプローチにより、メーカーは新製品の開発や市場機会に迅速に対応できるようになります。

- 自動化の採用: ロボット工学や人工知能などの自動化テクノロジーは、生産プロセスを合理化し、効率を向上させるのに役立ちます。 これらのテクノロジーは、反復的なタスクを人間よりも迅速かつ正確に実行できるため、所要時間の短縮が可能になります。

- 信頼できるサプライヤーを使用する: 信頼できるサプライヤーは、高品質の材料とコンポーネントを予定どおりに提供し、製造プロセスの遅延を軽減します。 サプライヤーと強固な関係を確立し、生産需要を満たすために必要な能力をサプライヤーが確実に備えていることを確認することが不可欠です。

柔軟な製造プロセス

品質と顧客満足に対する当社の取り組みにより、すべての製品がお客様の期待を満たす、またはそれを超えることを保証します。

- 当社は、お客様のニーズの変化に適応できる柔軟な製造プロセスを提供することに尽力しています。 私たちは、すべてのプロジェクトがユニークであり、異なるアプローチが必要になる可能性があることを理解しており、汎用性と適応性を備えた製造プロセスを設計しています。

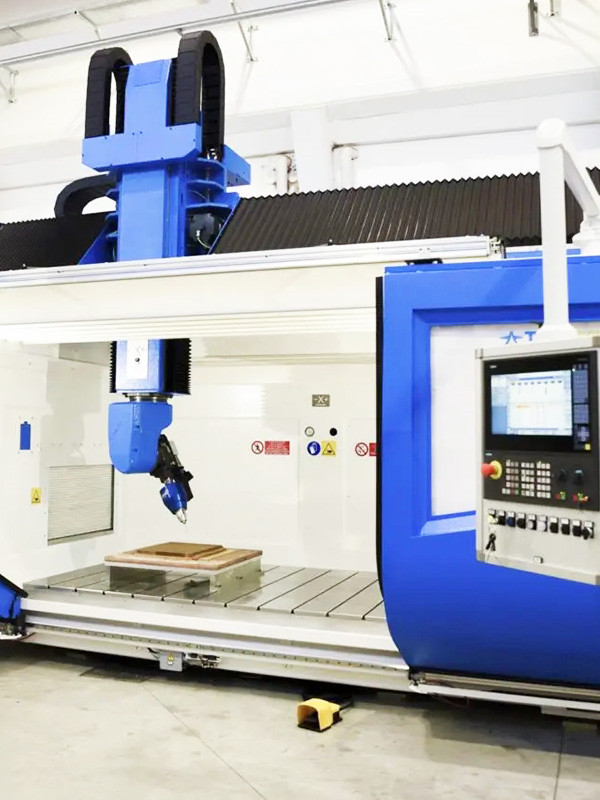

- 当社の経験豊富なエンジニアと技術者は、少量生産でも大量生産でも、ラピッドプロトタイピングやカスタム製造でも、お客様の要件に合わせて製造プロセスを調整できます。 当社は、小さな複雑なコンポーネントから大規模なアセンブリに至るまで、多くの製品を製造できます。

- 当社では、製造プロセスにおける最大限の柔軟性と効率を確保するために、最新の技術と設備を活用しています。 当社の機器には高度なソフトウェアと自動化機能が備わっており、異なる製品仕様と生産量を迅速に切り替えることができます。

- CNC 加工、射出成形、3D プリント、レーザー切断などを含むさまざまな製造プロセスを提供します。 当社のチームはお客様と協力して、材料特性、設計の複雑さ、生産量に基づいてプロジェクトのニーズに最適な方法を決定します。

- また、当社は製造プロセスをスケーラブルに設計しており、需要の増加に応じて迅速に生産を拡大できるようにしています。 お客様の特定の要件に応じて、小ロットまたは大量の製品を効率的に生産できます。

- 当社は、多くのクライアントにとって市場投入までの時間が極めて重要であることを理解しており、当社の柔軟な製造プロセスにより、迅速なプロトタイピングおよび製品開発サービスの提供が可能になります。 当社の高度な技術と専門知識により、高品質のプロトタイプを迅速かつ効率的に作成できるため、量産に移行する前に設計をテストして改良することができます。

- 当社は製造プロセス全体を通じて品質管理を優先し、厳格なテストおよび検査手順を採用して、すべての製品がお客様の期待を満たす、またはそれを超えていることを確認します。 当社のチームは、材料の選択から最終検査と検証に至る各プロセスステップを監視します。

- 柔軟性に対する当社の取り組みは、製造プロセスを超えて広がっています。 当社はクライアントとのオープンなコミュニケーションとコラボレーションを重視し、クライアントのニーズを理解し、カスタマイズされたソリューションを提供できるようにします。 弊社のカスタマー サポート チームは、いつでも迅速に対応し、あらゆる懸念や質問に迅速に対応します。

高品質の最終製品

当社は、お客様の期待を満たす、またはそれを超える高品質の最終製品を提供することに尽力しています。

- 当社では、お客様の厳しい基準を満たす高品質の最終製品を提供することを優先しています。 当社は品質が最も重要であることを理解しており、長持ちするように作られた一流の製品を提供することで期待を上回るよう努めています。

- 当社では、すべての段階が最高基準を満たしていることを確認するために、生産全体にわたって厳格な品質管理措置を採用しています。 材料の選択から製造、組み立てに至るまで、当社の経験豊富なチームが各段階を監視し、最終製品の品質と完全性を保証します。

- 当社は、厳格な品質仕様を満たす高品質の素材を提供する信頼できるサプライヤーのネットワークと連携しています。 金属、プラスチック、複合材料、またはその他の特殊な材料であっても、当社は製品の最高品質を保証するために、信頼できるベンダーからのみ調達しています。

- 私たちは製造プロセスを正確かつ細部まで注意を払って実行します。 当社は、製造するすべての製品の精度、一貫性、再現性を確保するために、高度な技術と設備を活用しています。 当社の熟練した技術者とエンジニアは生産を注意深く監視し、潜在的な問題や望ましい品質からの逸脱を特定して対処します。

- 私たちは、顧客満足度は最終製品の品質だけでなく、その機能や性能にも左右されることを理解しています。 当社は、製品が必要な仕様と性能要件をすべて満たしているか、またはそれを超えていることを確認するために、包括的なテストと検証手順を実施します。

- 継続的な改善は当社の中核原則です。 当社はお客様からのフィードバックを積極的に求め、お客様の洞察を当社の製造プロセスに組み込むよう努めています。 継続的な学習と強化の文化を採用することで、当社は最終製品の品質を一貫して向上させます。

- 高品質の最終製品を提供するという当社の取り組みは、さまざまな業界や分野に広がっています。 消費財、自動車部品、電子機器、産業機器のいずれであっても、当社には各業界の特定の品質基準を満たすための専門知識とリソースがあります。

- 私たちは、品質を損なうことなくタイムリーに納品することの重要性を理解しています。 合理化された生産プロセスと効率的なワークフローにより、最高レベルの品質管理を維持しながらプロジェクトの期限を守ることができます。

- 高品質の最終製品への当社の取り組みは、高い評価と忠実な顧客ベースを獲得しています。 当社はお客様の満足に誇りを持っており、品質への取り組みにより、当社の施設から出荷されるすべての製品が最高の品質と職人技であることを保証します。

製造のための設計 (DFM)

製造のための設計 (DFM) は、製品の設計を最適化して製造性を向上させることに焦点を当てた統合的なアプローチです。 DFM は、設計段階の早い段階で製造プロセスを検討することで、生産コストを最小限に抑え、組み立て時間を短縮し、高品質の最終製品を保証することを目指しています。 ここでは、DFM の重要性と原則を概説するいくつかの重要な箇条書きを示します。

- 簡略化された設計:DFM は、製品設計を簡素化して不必要な複雑さを排除し、コンポーネントの数を減らし、組み立てプロセスを合理化することに重点を置いています。 このアプローチは、材料の無駄、組み立てエラー、生産時間を最小限に抑え、生産コストを削減するのに役立ちます。

- 材料選択: DFM では、製造プロセスとの互換性を確保するために、適切な選択が不可欠です。 設計者は、材料の入手可能性、コスト、強度、製造の容易さなどの要素を考慮する必要があります。 製造能力に合わせた材料を選択すると、全体的な生産効率が大幅に向上します。

- アセンブリ設計 (DFA):DFA は DFM の重要な側面であり、簡単かつ効率的なグループ向けに製品を設計することに重点を置いています。 これには、部品の向き、コンポーネントの標準化、モジュール設計などの要素を考慮する必要があります。 DFA は、組立プロセスを最適化することで人件費を削減し、製品の品質を向上させ、生産リードタイムを短縮します。

- 公差とフィットに関する考慮事項: DFM では、設計者はコンポーネント間の公差と嵌合を慎重に考慮して、適切なアセンブリと機能を確保します。 適切な公差を定義することで、設計者は組み立て上の問題の可能性を減らし、部品の互換性を向上させ、製造中のやり直しや調整の必要性を最小限に抑えることができます。

製造プロセスの互換性: DFM は、選択した製造プロセスの機能と制限を考慮します。 効率的な生産を確保するには、設計者は射出成形、機械加工、鋳造などのさまざまな製造技術の制約を理解し、製造プロセスで迅速に生産できる製品を設計する必要があります。

- テスト容易性のための設計 (DFT):DFT は、効果的なテストと品質管理のための機能が組み込まれた製品の設計に重点を置く DFM の重要な側面です。 DFT は、テスト ポイント、プローブへのアクセス、自己診断機能などの機能を組み込むことで、製造中の効率的なテストを可能にし、欠陥のある製品が市場に流通する可能性を減らします。

プロトタイピングサービス

プロトタイピング サービスは、アイデアを実現し、量産前に設計を検証したいと考えている企業や個人に価値のあるソリューションを提供します。 これらのサービスにはさまざまな機能が含まれており、最終製品によく似た機能的なプロトタイプの作成が可能になります。 プロトタイピング サービスの重要性と利点を強調するいくつかの重要な点を以下に示します。

- 反復的な設計プロセス:プロトタイピング サービスを使用すると、反復的な設計アプローチが可能になり、設計者は複数回の反復を通じてコンセプトを洗練し、改善することができます。 プロトタイプを迅速に作成してテストすることで、設計者は設計上の欠陥を特定し、必要な調整を行って、最終製品の機能と美観を最適化できます。

- コンセプトの証明: プロトタイプは、コンセプトの実現可能性と潜在的な成功の具体的な証拠です。 機能的なプロトタイプを作成することで、発明者や起業家は、投資家、利害関係者、または潜在的な顧客に対してアイデアの実現可能性を実証できます。 この概念実証により、資金を確保したり、さらなる開発のためのサポートを得られる可能性が大幅に高まります。

- 設計の検証とテスト:プロトタイピング サービスは、本格的な生産の前に製品設計を徹底的にテストおよび検証する機会を提供します。 機能的なプロトタイプにより、実際のテスト、ユーザーのフィードバック、およびパフォーマンスの評価が可能になります。 プロトタイピング サービスは、設計上の欠陥を早期に特定して対処することで、リスクを最小限に抑え、コストを削減し、最終製品の全体的な品質を向上させるのに役立ちます。

- カスタマイズとパーソナライゼーション:プロトタイピング サービスは、特定の要件に合わせたカスタム設計のプロトタイプを作成する柔軟性を提供します。 ユニークな形状、サイズ、機能のいずれであっても、これらのサービスを使用すると、デザイナーはさまざまな可能性を探求し、ビジョンを正確に表現するプロトタイプを開発できます。 このカスタマイズの側面により、イノベーションが促進され、高度にパーソナライズされた製品の開発が促進されます。

- 時間とコストの節約:プロトタイピング サービスを利用すると、製品開発中の時間とコストを大幅に節約できます。 プロトタイプは、設計上の問題を早期に特定することで、量産中のコストのかかるやり直しや修正を防ぐのに役立ちます。 さらに、3D プリンティングなどのラピッド プロトタイピング技術により、納期が短縮され、市場投入までの時間が短縮され、より迅速な反復が可能になります。

- コラボレーションとコミュニケーション:プロトタイプは、デザイナー、エンジニア、関係者間の実用的なコミュニケーション ツールです。 これらは製品の具体的な表現を提供し、より透明性の高いコミュニケーションとより良いコラボレーションを可能にします。 プロトタイプは、建設的なフィードバックを促進し、期待を調整し、関係者全員が最終製品の外観と機能について共通の理解を確保します。

少量生産に利用可能な材料とプロセス

当社は、少量生産向けの包括的な材料とプロセスを提供しています。

- 当社は、特に少量生産向けにカスタマイズされた幅広い材料とプロセスを提供しています。 小ロット生産でも試作でも、高品質基準を維持しながらお客様の固有のニーズにお応えします。

- 当社の材料選択には、少量生産に適した多様なオプションが含まれています。 アルミニウムやスチールなどの伝統的な金属から先進的な複合材料やプラスチックまで、当社はさまざまな製品仕様や性能要件に対応できます。

- 金属やプラスチックだけでなく、セラミックス、エラストマー、繊維などの素材にも特化しており、様々な業種・用途に対応しております。 当社の材料専門家は、プロジェクトのニーズに最適な材料の選択をお手伝いします。

- 当社は、少量生産プロセスを柔軟かつ効率的に設計し、品質を損なうことなくコスト効率の高い生産を可能にします。 当社では、CNC 加工、3D プリント、射出成形、真空鋳造などの高度な技術を採用し、正確で再現性のある結果を実現しています。

- CNC 加工は、高い精度と多用途性を備えているため、特に少量生産に適しています。 当社の最先端の設備と熟練した機械工により、公差が厳しい複雑な部品を効率的に製造できます。

- 3D プリンティング、つまり積層造形も、少量生産の一般的な選択肢です。 これにより、迅速なプロトタイピングと反復的な設計変更が可能になり、リードタイムとコストが削減されます。 当社は、選択的レーザー焼結 (SLS) や溶融堆積モデリング (FDM) などのさまざまな 3D プリンティング技術を利用して、さまざまな材料や寸法の要件に応えます。

- 射出成形は、プラスチック部品を少量生産する場合に最適なオプションです。 金型設計とツーリングの専門知識を活用することで、一貫した寸法と表面仕上げを備えた高品質の部品を製造できます。

- 真空鋳造は、高品質のプロトタイプや最終用途の部品を少量ずつ製造するためのコスト効率の高いソリューションです。 このプロセスにより、さまざまな素材の使用が可能になり、複雑なディテールや質感を正確に再現できます。

- 当社は、すべての製品がお客様の期待を満たすかそれを超えることを保証するために、少量生産プロセス全体を通じて品質管理と厳格なテストを優先します。 当社の経験豊富なチームは、材料の選択、プロセスの最適化から最終検査と検証に至る各段階を監視します。

- 当社は、少量生産特有の課題と要件を理解しており、当社の専任チームが予定通り、予算内で優れた結果を提供することに尽力しています。 少数のプロトタイプが必要な場合でも、限られた量産が必要な場合でも、当社はお客様の特定のニーズを満たすように材料とプロセスを設計し、最高レベルの顧客満足度を提供します。

射出成形

射出成形は、溶融した材料を金型に射出してプラスチック部品を作成する、広く使用されている製造プロセスです。 いくつかの利点があるため、大量生産に人気があります。 ここでは、射出成形の重要性と利点を強調するいくつかの重要な箇条書きを示します。

- 汎用性:射出成形は、部品の設計と複雑さに関して優れた多用途性を提供します。 薄壁、アンダーカット、複雑な形状など、さまざまな形状、サイズ、機能を備えた複雑で詳細な部品を製造できます。 この多用途性により、特定の要件を満たすカスタマイズされた製品の作成が可能になります。

- 費用対効果の高い生産:射出成形は大規模生産において非常に効率的です。 最初の金型を作成すると、生産がより迅速になり、よりコスト効率が高くなります。 高い生産速度と複数の部品を同時に生産できるため、ユニットあたりのコストが大幅に削減され、大量生産には経済的な選択肢となります。

- 素材の種類:射出成形は幅広い熱可塑性材料と熱硬化性材料をサポートしているため、設計者は用途に最適な材料を選択できます。 柔軟性、剛性、透明性、耐熱性や耐薬品性などのさまざまな特性を備えた材料により、さまざまな機能を備えた部品を製造できます。

- 一貫性と品質:射出成形により、優れた部品の一貫性と寸法精度が保証されます。 プロセスの自動化により人的エラーが最小限に抑えられ、一貫性のある再現可能な生産が実現します。 さらに、密閉型システムにより成形条件を正確に制御できるため、公差が厳しく、欠陥が最小限に抑えられた高品質部品の生産が可能になります。

- 高い生産効率:射出成形は生産サイクルが速いため、比較的短期間でコンポーネントの高生産量を実現できます。 短いサイクルタイムとプロセスを自動化する機能を組み合わせることで、企業は生産性の向上と全体的な生産効率の向上を実現できます。 この効率性により、射出成形は要求の厳しい生産スケジュールを満たすための理想的な選択肢となります。

- 製造向け設計 (DFM) の互換性:射出成形は、製造のための設計 (DFM) の原則とよく調和しています。 DFM の実践に最適なその機能には、複雑な形状の作成、材料使用の最適化、スナップ フィットやリビング ヒンジなどの機能の組み込みが含まれます。 設計者はこれらの機能を活用して、製造性を向上させ、コストを削減し、生産効率を向上させることができます。

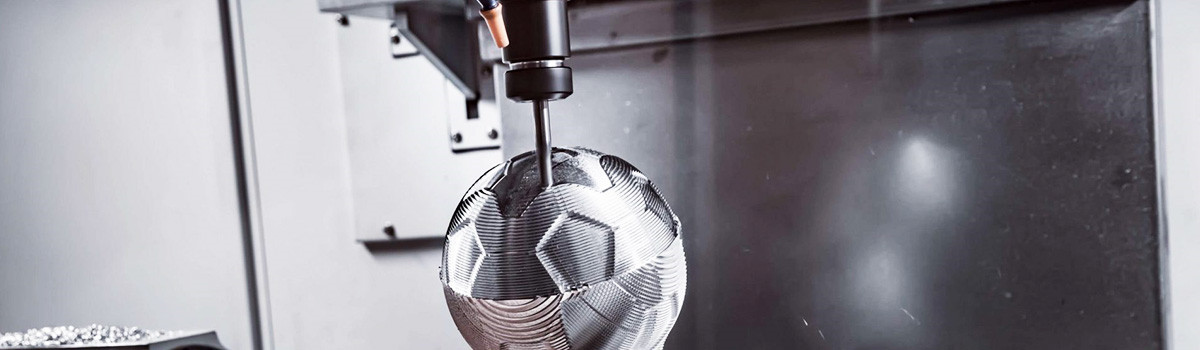

CNC加工

CNC 加工 (コンピューター数値制御加工) は、金属、プラスチック、木材などの原材料から精密で複雑な部品を作成するために使用されるプロセスです。 この製造プロセスには、コンピュータ支援設計 (CAD) ソフトウェアを使用して部品の 3D モデルを設計することが含まれます。その後、このモデルがマシンコードに変換され、CNC マシンの制御に使用されます。 CNC 加工は、航空宇宙産業や自動車産業から消費者製品や医療機器に至るまで、多くの用途に使用されています。

CNC 加工のプロセスには、次のようないくつかのステップが含まれます。

- デザイン: CNC 加工の最初のステップは、CAD ソフトウェアを使用して部品の 3D モデルを作成することです。 次に、このモデルをマシン コードに変換し、CNC マシンの制御に使用します。

- 材料選択: 原材料は、強度、耐久性、耐熱性など、最終部品に求められる特性に基づいて選択されます。

- 機械のセットアップ: CNC マシンをマシンコードでプログラムし、原材料をマシン内に確保します。

- 加工: CNC マシンは、ドリル、旋盤、ミルなどのさまざまなツールを使用して、マシン コードに従って原材料から材料を除去します。 このプロセスは正確であり、複雑な形状や機能を作成できます。

- 後処理: 機械加工が完了すると、望ましい仕上げや質感を実現するために、部品にサンディングや研磨などの後処理が必要になる場合があります。

CNC 加工の利点は次のとおりです。

- 精度: CNC 加工は正確であり、公差が 0.001 インチという低い部品を作成できます。

- 効率性: CNC 加工は、部品を迅速かつ正確に製造できる効率の高い製造プロセスです。

- カスタマイズ:CNC 加工により、特定のニーズや好みに合わせて高度にカスタマイズされた部品を製造できます。

- 複雑:CNC 加工により、従来の製造方法では製造が困難または不可能な非常に複雑な形状やデザインを作成できます。

- 一貫性: CNC 機械加工により、高レベルの一貫性を備えた部品が製造され、各部品が正確な仕様を満たしていることが保証されます。

CNC 加工は、次のようなさまざまな業界で幅広い用途に使用されます。

- 航空宇宙:CNC 機械加工を使用して、航空機のエンジン、翼、着陸装置の部品を製造します。

- オートモーティブ・ソリューション : CNC機械加工を使用して、エンジン、トランスミッション、シャーシの部品を製造します。

- 医療: CNC 機械加工により、手術器具、インプラント、補綴物が製造されます。

- 消費者製品:スマホケースからキッチン家電までCNC加工を駆使して製作しております。

- 建築: 当社では CNC 機械加工を使用して建築コンポーネントや装飾機能を製造しています。

3D印刷

積層造形としても知られる 3D プリンティングは、最近製造業界を変革した革新的なテクノロジーです。 このプロセスでは、通常はプラスチックや金属などの材料を、目的の形状になるまでその上に重ねて、物理的なオブジェクトを作成します。 3D プリンティングは、プロトタイピングや製品開発から、医療用インプラントやカスタマイズされた消費者製品の製造まで、幅広い用途があります。

3D プリントのプロセスには、次のようないくつかの手順が含まれます。

- デザイン: 3D プリントの最初のステップは、コンピューター支援設計 (CAD) ソフトウェアを使用して、目的のオブジェクトのデジタル モデルを作成することです。 次に、このモデルを 3D プリンターにアップロードします。

- 印刷: 3D プリンターは、通常はプラスチックまたは金属である材料の薄い層を作成し、それを熱または接着剤を使用して前の層と融合させることから印刷プロセスを開始します。 オブジェクト全体を形成するまで、このプロセスをレイヤーごとに繰り返します。

- 後処理: 印刷が完了すると、目的の仕上げや質感を実現するために、オブジェクトにサンディングや研磨などの後処理が必要になる場合があります。

3D プリントの利点は次のとおりです。

- カスタマイズ:3D プリントを使用すると、特定のニーズや好みに合わせて高度にカスタマイズされた製品を作成できます。

- その2:シャフトスピード(回転数):3D プリントは、デジタル モデルから物理的なオブジェクトを迅速に作成できるラピッド プロトタイピング プロセスです。

- 費用対効果の高い:3D プリンティングは、特に少量生産やカスタマイズされた製品の場合、コスト効率の高い製造プロセスとなります。

- 複雑: 3D プリントでは、従来の製造方法では製造が困難または不可能な非常に複雑な形状やデザインを作成できます。

- 廃棄物の削減: 3D プリントでは、オブジェクトの作成に必要な材料のみを使用し、無駄を最小限に抑えます。

3D プリンティングは、次のようなさまざまな業界で幅広い用途に使用できます。

- 製造業: 3D プリントは、プロトタイピング、製品開発、少量生産に使用できます。

- 医療: 3D プリントでは、計画やトレーニングを目的として、カスタマイズされた補綴物、インプラント、手術モデルを作成できます。

- 建築: 3D プリントを使用してスケール モデルや建築コンポーネントを作成できます。

- ファッション: 3D プリントを使用すると、ユニークでカスタマイズされた衣類やアクセサリーを作成できます。

- 教育: 3D プリントは、学校でデザインやエンジニアリングの概念を教えるために使用できます。

板金製作

板金加工は、金属板をさまざまな構造や製品に成形する製造プロセスです。 このプロセスでは、切断、曲げ、打ち抜き、溶接の技術を組み合わせて、平らな金属シートをさまざまな形状、サイズ、デザインに加工します。 建設から自動車に至るまで、複数の業界で板金加工が利用されており、家電や電子機器を含む多くの日用品の製造に不可欠です。

板金製造プロセスには、次のようないくつかのステップが含まれます。

- デザイン:板金製造の最初のステップは、目的の製品の計画を作成することです。 企業はコンピュータ支援技術 (CAD) ソフトウェアを利用して、正確な測定と仕様を実現できます。

- 切断:設計を完成させた後、メーカーはレーザーやウォータージェットなどのさまざまな技術を使用して、金属シートを必要なサイズと形状に切断します。

- 曲げ: 次のステップでは、金属シートを目的の形状に加工します。 メーカーはプレス ブレーキなどの特殊なツールを使用して、金属に正確な角度や曲線を作成します。

- パンチング:パンチング技術は、金属に穴や他の形状を作成するために使用されます。 これには、設計の複雑さに応じて、スタンピングや穴あけが含まれる場合があります。

溶接: 最後に、製造業者はさまざまな金属片を溶接して最終製品を作成します。 金属を高熱にさらすことにより、金属を溶かして融合させ、強固で長期にわたる結合を生み出します。

板金製造には、他の製造プロセスに比べていくつかの利点があります。 これらには次のものが含まれます。

- 柔軟性: 板金は事実上あらゆる形状やサイズに成形できるため、幅広い製品に多用途に使用できます。

- 力:板金は強度と耐久性があり、高い耐久性と信頼性が要求される製品に最適です。

- 費用対効果の高い: 板金は比較的安価であるため、製品の大量生産に手頃なオプションとなります。

- 精度:板金製造により、正確な測定と仕様を達成することができ、各製品を厳格な基準に合わせて製造することが保証されます。

次のようなさまざまな業界で板金製造が利用されています。

- 構造: 企業は板金を使用して、建物内の HVAC ダクト、屋根材、その他の構造コンポーネントを作成します。

- オートモーティブ・ソリューション :自動車メーカーは板金を使用して車体、エンジン部品、その他の部品を製造します。

- エレクトロニクス: メーカーは板金を使用してコンピューター ケース、携帯電話のシェル、その他のコンポーネントを作成します。

- 航空宇宙:航空機メーカーは板金を使用して航空機の部品やコンポーネントを製造します。

鋳造

キャスティングはエンターテインメント業界にとって重要なプロセスです。 これには、映画、テレビ、演劇、その他の形式のメディアで役割を担う俳優やその他のパフォーマーを選出することが含まれます。 適切なキャストが脚本に命を吹き込み、視聴者に思い出に残る視聴体験を生み出すことができるため、優れたキャスティング ディレクターが作品の成否を左右します。 このブログ投稿では、キャスティングの重要性と、キャスティングを適切に決定するための重要な要素について説明します。

何よりもまず、キャスティング ディレクターの役割は、その仕事に最適な俳優を見つけることです。 俳優をキャスティングするプロセスには、俳優の能力だけでなく、スケジュール、プロ意識のレベル、役への適性も評価されます。 優れたキャスティング ディレクターは、監督やプロデューサーと緊密に連携してプロジェクトの創造的なビジョンを理解し、そのビジョンを実現できる俳優を探します。

キャスティング ディレクターが俳優を評価する際に考慮する重要な要素には次のようなものがあります。

- 演技能力優れたパフォーマンスがプロジェクトの成否を左右するため、これは最も重要な要素です。 キャスティングディレクターは、説得力があり感情に響く演技をしてくれる俳優を探します。

- 外観: 俳優の外見は、役柄にとって重要な場合があります。 たとえば、キャラクターが背が高くて金髪の場合、キャスティング ディレクターはその描写に一致する俳優を優先します。

- 在庫:撮影スケジュールは厳しい場合があるため、キャスティングディレクターは決定する前に俳優の空き状況を考慮する必要があります。 俳優がすでに別のプロジェクトに参加している場合、新しい役割を担うために助けが必要になる場合があります。

- プロフェッショナリズム:演技は仕事であり、キャスティングディレクターはプロフェッショナルで信頼できる俳優を探します。 各個人は時間通りに到着し、十分な準備を整え、プロジェクトへの敬意を示すためにプロジェクトを注意深く扱う必要があります。

最終的に、キャスティングを成功させるには、これらの要素を組み合わせる必要があります。 俳優には素晴らしい才能があるかもしれませんが、その能力がなかったり、役の身体的要件に適合しなかったりする場合、その俳優は最良の選択ではない可能性があります。

キャスティング ディレクターは、特定の役柄の俳優を選ぶだけでなく、作品全体のキャストを形成する上でも重要な役割を果たします。 意思決定を行う際には、次のようなさまざまな要素を考慮することが重要です。

- 化学: 場合によっては、キャラクターの関係性が個々のパフォーマンスと同じくらい意味を持ちます。 キャスティングディレクターは、スクリーン上で自然な相性が合う俳優を探します。

- 多様性:エンターテインメント業界では表現力がますます重要になっており、キャスティング ディレクターは現実世界を反映した多様なキャストを作成しようと努めることがよくあります。

- ブランド認知: 場合によっては、有名な俳優をキャスティングすると、プロジェクトの話題が生まれることがあります。 独立系映画や小規模な作品の場合、注目を集めることが重要な場合があります。 そこで私たちの助けが役に立ちます。

押出加工

押出成形は、材料を金型に押し込んで成形して特定の形状またはプロファイルを作成する製造プロセスです。 メーカーは通常、このプロセスを使用して、パイプ、チューブ、シートなどのプラスチックや金属製品を製造します。 ここでは、押し出し、その仕組み、およびその応用について説明します。

押し出しはどのように機能しますか?

押出は、押出機を使用して材料をダイに押し込むことによって機能します。 押出機はホッパー、スクリュー、発熱体で構成されています。 オペレーターは原料をホッパーに投入し、スクリューまで搬送します。 スクリューが回転し、材料を加熱要素に押し込み、そこで材料が溶けて混合されます。 機械は溶融した材料を金型に通して製造し、そこで所望の形状または輪郭をとります。 押し出された材料は冷却され、必要な長さに切断されます。

押出成形の応用例

押出成形は、次のようなさまざまな業界で多くの用途があります。

- 構造: 押出成形は、建設業界でプラスチックや金属のパイプ、チューブ、シートを作成するために使用されます。

- 包装:押出成形は、包装業界で製品を包装するためのプラスチック フィルムやシートを作成するために使用されます。

- オートモーティブ・ソリューション :自動車業界では、トリムやウェザーストリップなどの自動車用のプラスチックおよび金属コンポーネントを作成するために押出成形が使用されます。

- 食品および飲料: 押出成形は、食品および飲料業界で、食品および飲料を保管および輸送するためのプラスチックおよび金属の容器を作成するために使用されます。

押出成形の利点

押出成形には、他の製造プロセスに比べて次のような多くの利点があります。

- 費用対効果の高い: 押出成形はコスト効率の高い製造方法であり、無駄を最小限に抑えた大量生産が可能です。

- 多目的:メーカーは押出成形を使用して幅広い形状やプロファイルを作成できるため、汎用的な製造プロセスとなります。

- 一貫性: 押し出しでは一貫した結果が得られ、各製品が同一であることが保証されます。

- その2:シャフトスピード(回転数): 押出成形は高速なプロセスであり、短時間での大量生産が可能です。

- 品質: 押出成形により、表面が滑らかな高品質の製品が得られます。

レーザー切断

レーザー切断は、レーザービームを使用して材料をさまざまな形やサイズに切断する一般的な製造プロセスです。 従来の切断方法に比べて、精度、速度、多用途性など、多くの利点があります。 このブログ投稿では、レーザー切断、その仕組み、およびその応用例について説明します。

レーザー切断とは何ですか?

レーザー切断は、レーザービームを使用して材料をさまざまな形状やサイズに切断する製造プロセスです。 金属、木材、プラスチック、布地など、さまざまな素材を切断するのによく使われる方法です。 オペレーターはレーザービームを制御して、無駄を最小限に抑えながら正確な形状やパターンを切断できます。

レーザー切断はどのように機能しますか?

レーザー切断は、高出力のレーザービームを切断材料に照射することによって機能します。 レーザー共振器はレーザービームを生成し、ミラーとレンズを通して材料に焦点を合わせます。 集束されたレーザー ビームが生地を溶かすか、燃やすか、蒸発させて、きれいで正確なカットを作成します。

レーザー切断の応用

レーザー切断は、次のようなさまざまな業界で多くの用途に使用されます。

- 製造業:製造業では、さまざまな材料を切断および成形するためにレーザー切断が広く利用されています。 能動態を書くことを検討してください。 従来の切断方法では実現が困難または不可能な複雑な形状やパターンを作成するのに役立ちます。

- 建築: レーザー切断は、建築業界で装飾パネル、スクリーン、その他のデザイン要素を作成するために使用されます。

- ジュエリー:レーザー切断は、宝飾品業界で貴金属に複雑なデザインを作成するために使用されます。

- オートモーティブ・ソリューション : 自動車産業では、金属部品の切断と成形にレーザー切断が利用されています。

- エレクトロニクス:エレクトロニクス業界では、回路基板やその他の機能の切断と成形にレーザー切断が使用されています。

レーザー切断の利点

レーザー切断には、従来の切断方法に比べて次のような多くの利点があります。

- 精度:レーザー切断では、無駄を最小限に抑えながら正確な切断が行われるため、材料をより効率的に使用できます。

- その2:シャフトスピード(回転数): レーザー切断は従来の切断方法よりも高速であり、生産時間を短縮できます。

- 汎用性:レーザー切断は、金属、木材、プラスチック、布地などの幅広い材料を切断できます。

- 一貫性: レーザー切断では一貫した結果が得られ、各切断が同一であることが保証されます。

- オートメーション: レーザー切断は自動化できるため、人間の介入を最小限に抑えながら大量生産が可能になります。

適切な少量製造サービスプロバイダーの選択

少量生産は、製品を市場に出すために不可欠な部分です。 これにより、大規模な生産に移る前に、少量の製品を生産して市場をテストし、必要な変更を加えることができます。 適切な少量製造サービスプロバイダーを選択することは、製品の成功にとって非常に重要です。 このブログ投稿では、適切な少量製造サービス プロバイダーを選択することの重要性と、適切な選択を行うためのヒントについて説明します。

適切な少量製造サービス プロバイダーを選択することがなぜ重要ですか?

適切な少量製造サービス プロバイダーを選択することは、次のような理由から重要です。

- 品質管理: 適切なサービスプロバイダーは、お客様の製品がお客様の基準を満たしていることを保証します。

- タイムリーな配達: 信頼できるサービスプロバイダーを選択すると、製品の利便性を確保できます。

- 原価管理: 評判の良いサービスプロバイダーは、経費を削減する方法を特定してコスト管理を支援してくれます。

- 革新:業界での経験を持つサービスプロバイダーを選択すると、イノベーションと製品開発の新たな機会を特定するのに役立ちます。

適切な少量製造サービスプロバイダーを選択するためのヒント

- ニーズを決定します。 少量製造サービスプロバイダーを選択する前に、ニーズを判断することが重要です。 製品の発売を確実に成功させるには、製品の仕様、ターゲット市場、納品スケジュールを明確に定義することが重要です。

- 潜在的なサービスプロバイダーを調査するオンラインでレビューや評価を確認してください。 同じ業界の他の企業にアドバイスを求めることもできます。

- 経験と専門知識を評価します。業界での経験と、製造する製品の専門知識を持つサービスプロバイダーを選択してください。 受け取る製品が期待に応えるためには、ニーズを明確に伝えることが重要です。

- 場所を検討してください。ビジネスに近いサービスプロバイダーを選択すると、配送コストを削減し、確実にタイムリーに配達できるようになります。

- コストを評価する:コストだけが決定要因ではありませんが、さまざまなサービス プロバイダーと連携する場合のコストを評価することが重要です。 見積もりを比較し、品質要件を満たしながら、競争力のある価格設定のプロバイダーを選択します。

- サンプルをリクエストしてください: サービスプロバイダーを選択する前に、そのサービスのサンプルをリクエストしてください。 彼らの仕事の質を評価することは、彼らがあなたのプロジェクトに適した候補者であるかどうかを判断するのに役立ちます。

- あなたのニーズを伝えましょう:サービス プロバイダーとの提携を成功させるには、コミュニケーションが不可欠です。 期待を明確にし、製造プロセス全体を通じて変更や問題があればそれを伝えてください。

メーカーとのコミュニケーションとコラボレーション

メーカーとのコミュニケーションとコラボレーションは、製品を市場に投入する上で重要な要素です。 製品がお客様の期待を満たし、納期どおりに予算内で確実に納品されるようにするには、メーカーとオープンで生産的な関係を確立することが不可欠です。 このブログ投稿では、メーカーとのコミュニケーションとコラボレーションの重要性と、パートナーシップを成功させるためのヒントについて説明します。

メーカーとのコミュニケーションとコラボレーションが重要なのはなぜですか?

メーカーとのコミュニケーションとコラボレーションは、次のような理由から不可欠です。

- 品質管理:メーカーとの効果的なコミュニケーションとコラボレーションは、製品の品質がお客様の期待に確実に応えられるようにするのに役立ちます。

- タイムリーな配達:明確なコミュニケーションラインを確立すると、製品をタイムリーに配送できるようになります。

- 原価管理:メーカーと協力することで、経費を削減する方法を特定し、コストを管理することができます。

- 革新:メーカーとのコラボレーションは、新しいイノベーションや製品開発の機会を特定するのに役立ちます。

メーカーとの良好なパートナーシップを確立するためのヒント

- 明確な期待を確立する:最初から製品に対する明確な期待を確立することが重要です。 製品を確実に納品するには、製品の仕様、対象市場、納品スケジュールを特定することが必要です。

- オープンなコミュニケーションラインを維持します。メーカーとの定期的なコミュニケーションは、誤解を防ぎ、プロジェクトが計画どおりに進行していることを確認するのに役立ちます。 頻繁なチェックインをスケジュールし、進捗状況に関する最新情報を共有することは、全員が同じ認識を保つために不可欠です。

- 協力的な環境を促進します。 パートナーシップを成功させるには、メーカーとの協力が不可欠です。 私たちは新しいコンセプトや解決策を受け入れ、協力して製品を強化する方法を見つける必要があります。

- 期待を管理する: 製造プロセス全体を通じて期待を管理することが不可欠です。 当社は、発生する可能性のあるあらゆる後退や問題についてオープンかつ正直であることに尽力し、その影響を軽減するための解決策を見つけるよう努めます。

- 品質管理チェックを実施します。製造プロセス全体を通じて定期的に品質管理チェックを行うと、問題を早期に特定し、将来的により重大な問題になるのを防ぐことができます。

知的財産権保護

知的財産 (IP) は、法律で保護されている発明、デザイン、芸術作品などの創作物を指します。 企業や個人が自分のアイデアを保護し、他人が許可なくアイデアを使用するのを防ぐために、知的財産保護は不可欠です。 このブログ投稿では、知的財産保護の重要性と、知的財産を保護するためのいくつかの方法について説明します。

知的財産保護はなぜ重要ですか?

IP 保護は次のような理由から非常に重要です。

- ビジネスの競争上の優位性を保護します。 知的財産は、企業に市場での競争力を与えます。 たとえば、新製品の特許を取得している場合、他社がその製品を製造または販売するのを防ぎ、ビジネスに競争上の優位性を与えることができます。

- 収益を生み出すのに役立ちます。IP 保護により、自分の知的財産を他者にライセンス供与し、ロイヤルティを通じて収益を得ることができます。

- それはイノベーションを促進します: 私知的財産の保護は、発明者やクリエイターに新しいアイデアや製品の開発を奨励することでイノベーションを促進します。

知的財産を保護する方法

- 包括的な検索を実行します。いかなる形式の知的財産保護を申請する前にも、徹底的な調査を行って、自分のアイデアがユニークであり、他人の権利を侵害していないことを確認することが重要です。 独創性を確保するには、既に存在する可能性のある以前の特許、商標、または著作権を検索する必要があります。

- 特許、商標、著作権を申請する: 発明や創造的な作品によっては、特許、商標、または著作権を申請する必要がある場合があります。 特許はデザインを保護し、商標はブランドを保護し、著作権は創造的な作品を保護します。 これらの形式の保護を申請すると、他人があなたのアイデアを使用したりコピーしたりするのを防ぐことができます。

- 機密保持契約 (NDA) を使用します。NDA は、IP を他の人と共有するときに IP を保護するのに役立つ法的契約です。 これにより、当事者間の機密関係が確立され、受信者があなたのアイデアをあなたの許可なしに他の人に開示することが防止されます。

- 侵害の監視: 侵害の監視には、知的財産の不正使用がないか市場を監視することが含まれます。 知的財産を保護するには、定期的にオンライン検索を実行することが不可欠です。 発明や創造的な作品を保護する XNUMX つの方法は、不正コピーを検索し、知的財産を侵害する製品がないか展示会を監視することです。

- 自分の権利を行使します。誰かがあなたの知的財産をあなたの許可なく使用していることを発見した場合、行動を起こすことが不可欠です。 侵害を防ぐために、法的措置を講じたり、停止措置の手紙を送ったりすることを検討することもできます。

製造プロセスの完了と製品の受け取り

製品を市場に投入するとき、製造プロセスを完了させて完成品を受け取ることは、エキサイティングかつ重要なステップです。 今こそ、あなたの懸命な努力と綿密な計画の成果を見る時です。 ただし、すべてがスムーズに進み、製品が期待どおりに届くようにするために、覚えておくべき重要な考慮事項がいくつかあります。

製造プロセスを完了して製品を受け取るためのヒントをいくつか紹介します。

- 制作を完了する前に、すべてを再確認してください。量産にゴーサインを出す前に、すべてが順調であることを確認することが重要です。 精度と信頼性を確保するには、設計、材料、製造プロセスを徹底的に見直す必要があります。 ショー中に問題が見つかった場合、その修正には多額の費用がかかる可能性があるため、潜在的な問題に事前に対処することが重要です。

- メーカーと緊密に連絡を取り合います。 すべてがスムーズに進むようにするには、製造元とのオープンな連絡を維持することが重要です。 私は、頻繁に最新情報を提供し、お客様のお問い合わせに回答し、お客様が抱える懸念事項に迅速に対処することで、お客様に最新情報を提供するよう努めます。 良好なコミュニケーションは、生産プロセスをスムーズに行うのに役立ちます。

- タイムラインには柔軟に対応してください。 制作スケジュールは変更される場合があるため、期限には柔軟に対応することが重要です。 欠陥のある製品を予定通りに受け取るよりも、予定より数日遅れて高品質の製品を受け取る方が良いです。 予期せぬ遅延に備えて、緊急時対応計画を必ず立ててください。

- 製品テストの手配:製品を出荷する前に、製品テストを手配することをお勧めします。 私たちがカバーする分野の XNUMX つは、品質管理、パフォーマンス、安全性のテストです。 テストは、製品が必要な規格と規制をすべて満たしていることを確認するのに役立ちます。

- 信頼できる配送方法を選択してください:商品を発送する際には、信頼できる発送方法を選択することが不可欠です。 信頼できる配送業者を選択し、適切な梱包を使用し、十分な保険を確保することは、発送プロセスをスムーズに行うために非常に重要です。

まとめ

少量製造サービスは、中小企業に、高いコストをかけずに少量の製品を生産するための費用対効果の高いソリューションを提供します。 これらのサービスは、短い納期、柔軟な製造プロセス、高品質の最終製品、さまざまな材料と技術を提供します。 適切な少量製造サービスプロバイダーを選択し、効果的にコミュニケーションをとることで、中小企業は業界での競争力を維持しながら製品を市場に投入することができます。