オーバーモールディング

オーバーモールディングは、基板またはベースコンポーネントを XNUMX つまたは複数の材料と組み合わせて、機能性、耐久性、美観が向上した最終製品を作成する製造プロセスです。 このプロセスは、コストを削減し、組み立てプロセスを簡素化しながら、製品の品質と性能を向上させることができるため、近年人気が高まっています。 オーバーモールディングは、自動車、エレクトロニクス、医療機器、消費者製品など、さまざまな業界で応用されています。 このプロセスを包括的に理解するために、この記事では、オーバーモールディングの技術、材料、用途など、オーバーモールディングのさまざまな側面を詳しく掘り下げます。

オーバーモールディングの定義と原理

オーバーモールドとは、通常、熱可塑性エラストマー (TPE) または熱硬化性ゴムを使用して、ある材料を別の材料の上に成形することです。 このプロセスでは、XNUMX つ以上の材料を使用して XNUMX つのコンポーネントを作成し、それぞれの材料が特定の目的を果たす独自の特性を備えています。

オーバーモールディングの原理

オーバーモールディングには、メーカーが考慮する必要がある XNUMX つの主要な原則があります。

- 材料の互換性:オーバーモールディングに使用される材料は互換性があり、材料が結合して堅牢で凝集性のあるコンポーネントを作成できなければなりません。 要素が望ましい特性を確実に持つためには、材料間の接着が重要です。

- オーバーモールディング用の設計:オーバーモールドを行う前に、コンポーネントの方法を慎重に検討する必要があります。 この設計は、干渉することなく最初の材料の上に XNUMX 番目の材料を成形することを容易にする必要があります。 XNUMX つの材料が交わる部分のパーティング ラインの設計では、XNUMX つの材料間にギャップやボイドがないことを注意深く確認する必要があります。

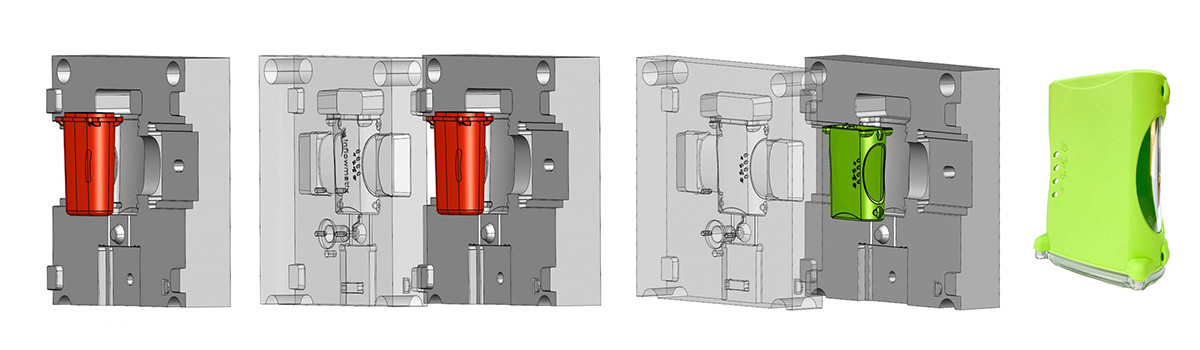

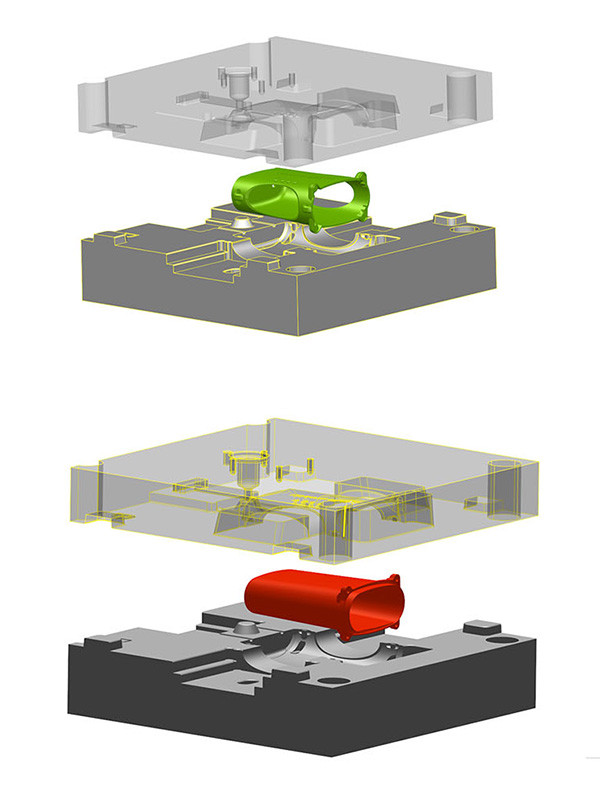

- 製造プロセス:オーバーモールドには、ある材料を別の材料の上に成形する特殊な製造プロセスが必要です。 この方法は2つ以上の金型を利用し、第1の金型が第1の材料を現像し、第2の金型が第1の材料の上に第2の材料を生成する。 次に、XNUMX つの金型を結合して XNUMX つのコンポーネントを作成します。

オーバーモールドの利点

オーバーモールディングには、次のようないくつかの利点があり、多くのメーカーで人気のある選択肢となっています。

- 強化された耐久性:オーバーモールドでは、磨耗に耐える保護層を追加することで、コンポーネントの耐久性を向上させることができます。

- 見た目の美しさの向上: オーバーモールディングは、表面に色や質感を追加することで、コンポーネントの美観を向上させることができます。

- 強化された機能:オーバーモールディングにより、グリップ、ボタン、スイッチなどの機能を追加することで、コンポーネントの機能を向上させることができます。

オーバーモールディングの用途

メーカーは通常、携帯電話、リモコン、コンピューター周辺機器などの電子製品を製造するためにオーバーモールディングを使用します。 医療機器、自動車部品、消費者向け製品も扱っています。

射出成形とオーバーモールディング: 違いは何ですか?

射出成形とオーバーモールディングは、プラスチック部品の製造プロセスとして一般的に使用されます。 どちらの方法にもプラスチックの成形が含まれますが、明確な違いがあります。 このブログ投稿では、射出成形とオーバーモールディングの違いについて説明します。

射出成形

射出成形は、プラスチック ペレットを溶かし、溶融したプラスチックを金型キャビティに射出する製造プロセスです。 その後、プラスチックは冷却されて金型から取り出され、固体のプラスチック部品が得られます。 メーカーは、プラスチック部品を大量に生産するための正確かつ効率的なプロセスとして射出成形を使用しています。 射出成形の主な特徴には次のようなものがあります。

単一の材料部品を生成します

- 単一ステップで材料を金型キャビティに注入します。

- このプロセスは、大量の部品の製造に応用されます。

- 生産量が増えると部品あたりのコストが下がります。

オーバーモールディング

オーバーモールディングは、ある材料を別の材料の上に成形する製造プロセスです。 このプロセスでは通常、耐久性と美観を高めるために、硬いプラスチック部品の上に柔らかいゴムのような材料を追加します。 オーバーモールディングの主な特徴には次のようなものがあります。

XNUMX つの材料からなるコンポーネントを生成します

- まず、最初の材料を成形し、次に最初の材料の上に XNUMX 番目の材料を成形します。

- このプロセスにより、エレメントの耐久性と美観が向上します。

- 最初の部品の上に XNUMX 番目の部品を成形する技術が追加されるため、部品あたりのコストは射出成形よりも高くなります。

- 射出成形とオーバーモールディングの違い

射出成形とオーバーモールディングの主な違いは次のとおりです。

- マテリアルの数:射出成形では単一材料部品が製造されますが、オーバーモールディングでは XNUMX つの材料部品が製造されます。

- プロセス:射出成形では、溶融プラスチックを XNUMX つのステップで金型キャビティに射出します。一方、オーバーモールディングでは、最初に最初の材料を成形し、次に最初の材料の上に XNUMX 番目の材料を成形します。

- 目的: メーカーは射出成形を使用してプラスチック部品を大量に生産する一方、オーバーモールディングを使用してプラスチック部品の耐久性と美観を向上させます。

- 費用: 射出成形は、最初の材料の上に XNUMX 番目の材料を成形する追加プロセスがあるため、通常、オーバーモールドよりも部品あたりのコストが安くなります。

射出成形とオーバーモールディングの応用

メーカーは一般に、消費財、自動車部品、医療機器の製造に射出成形を使用します。 また、通常、携帯電話やリモコンなどの電子製品の耐久性と美観を高めるためにオーバーモールディングも採用されています。

ツーショット オーバーモールディング: 一般的な技術

ツーショット オーバーモールディングは、ツーショット成形またはマルチショット成形とも呼ばれ、プラスチック部品の製造に使用される一般的な技術です。 このプロセスでは、XNUMX つの材料を相互に成形して完成品を作成します。 このブログ投稿では、ツーショット オーバーモールディングの基本とその利点について説明します。

ツーショットオーバーモールディングの利点

ツーショット オーバーモールディングには、従来のオーバーモールディング技術に比べて、次のようないくつかの利点があります。

- 強化された美学: ツーショット オーバーモールディングにより、複数の色やテクスチャを使用した複雑なパーツの作成が可能になります。 さまざまな素材を使用すると、単一の素材で作られたものよりも視覚的に魅力的な最終製品が得られます。

- 改善された機能: ツーショットオーバーモールディングも製品の機能を強化できます。 たとえば、硬質プラスチック ベース上のソフトタッチ グリップにより、製品の人間工学とユーザー エクスペリエンスが向上します。

- コストの削減:XNUMX ショット オーバーモールディングは、塗装やコーティングなどの二次作業の必要性を排除し、コストの削減に役立ちます。 これを導入すると、製造手順が短縮され、経費が削減されます。

- 耐久性の向上: XNUMX ショット オーバーモールドにより、製品の耐久性も向上します。 たとえば、ソフトタッチのグリップを備えた硬質プラスチックベースを使用することにより、製品は、落としたときにひび割れたり破損したりする可能性が低くなります。

ツーショットオーバーモールディングの応用例

ツーショット オーバーモールディングは、次のようなさまざまな業界で一般的に使用されています。

- オートモーティブ・ソリューション : ツーショット オーバーモールディングでは、ダッシュボード コンポーネントやインテリア トリム部品などの自動車部品が製造されます。

- 消費財:ツーショット オーバーモールディングでは、歯ブラシ、かみそり、電子機器が製造されます。

- 医療機器:ツーショット オーバーモールディングでは、手術器具や薬物送達デバイスなどの医療機器が製造されます。

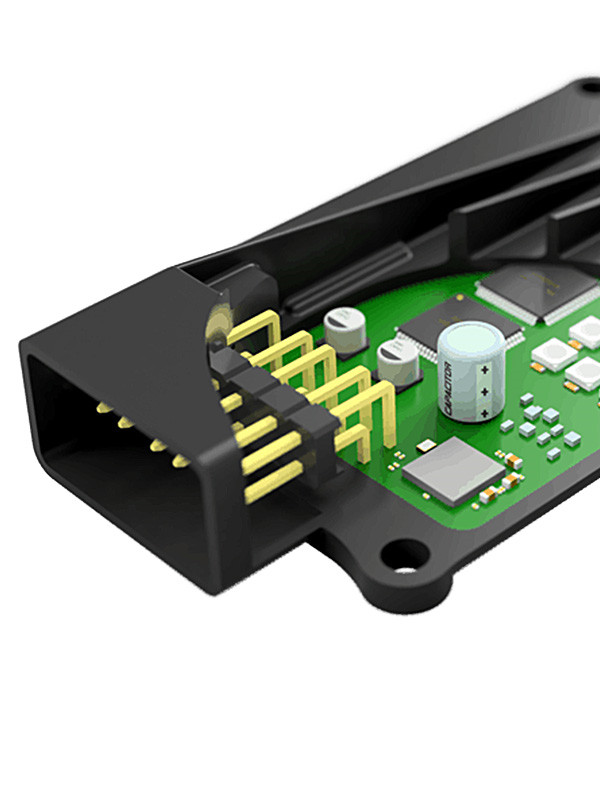

インサート成形: XNUMX つの異なる部品を組み合わせる

インサート成形は、既存のインサートまたは基板の周囲にプラスチック部品を成形する製造プロセスです。 インサートは通常、金属またはプラスチックでできており、ねじ付きインサート、ワイヤ、またはプリント回路基板にすることができます。 このブログ投稿では、インサート成形の基本とその利点について説明します。

インサート成形はどのように行われるのですか?

インサート成形は、次の XNUMX 段階のプロセスです。

- インサートを金型に配置します。

- プラスチックがインサートの周囲に射出されて、インサートにしっかりと取り付けられた成形プラスチック部品が作成されます。

- インサートは完成品の強度と安定性を高め、さまざまな用途に適しています。

インサート成形の利点

インサート成形には、従来の成形技術に比べて次のようないくつかの利点があります。

- 強度の向上: インサート成形では、インサートがプラスチック部品にしっかりと取り付けられるため、より堅牢で安定した完成品が作成されます。 これにより製品の耐久性・寿命の向上が可能となります。

- 組み立て時間の短縮: インサート成形は、複数のコンポーネントを単一の成形部品に組み合わせることで、組み立て時間と人件費を最小限に抑えるのに役立ちます。

- 設計の柔軟性の向上:インサート成形により、複数の材料、テクスチャ、色を使用した複雑な部品の作成が可能になり、より見栄えの良い最終結果が得られます。

- 強化された機能: インサート成形を使用することにより、メーカーはねじ付きインサートや電気接点などの機能を組み込んで製品の機能を向上させることができます。

インサート成形の応用

インサート成形は、次のようなさまざまな業界で一般的に使用されています。

- オートモーティブ・ソリューション : インサート成形では、コネクタ、センサー、スイッチなどの自動車部品を製造します。

- エレクトロニクス: インサート成形により、コネクタ、ハウジング、スイッチなどの電子部品が製造されます。

- 医療機器:インサート成形により、カテーテル、コネクタ、センサーが製造されます。

ソフトオーバーモールディング: グリップ力と快適性の向上

ソフトオーバーモールディングは、硬質のベース材料上に柔らかく柔軟な材料を追加する製造工程で使用されます。 この技術により、製品に快適さとグリップの層を追加することができ、それによって機能性と美観が向上します。 このブログ投稿では、ソフト オーバーモールディングの基本とその利点について説明します。

ソフトオーバーモールディングはどのように機能しますか?

ソフト オーバーモールディングは、次の XNUMX 段階のプロセスです。

- 硬質基材を成形します。

- 成形されたベース素材の周囲に柔らかく柔軟な素材が注入され、快適で触感のある表面が作成されます。

- 通常、メーカーは熱可塑性エラストマー (TPE) またはシリコーンから柔らかい素材を製造します。 結果として得られる製品は、滑らかで快適な表面を持ち、グリップ力が向上し、取り扱いが向上します。

ソフトオーバーモールディングの利点

ソフト オーバーモールドには、従来の成形技術に比べて次のようないくつかの利点があります。

- 快適性の向上: 柔らかいオーバーモールディングにより、ユーザーエクスペリエンスを向上させる快適な表面が提供されます。 柔らかい素材がユーザーの手の形状にフィットし、圧力点を軽減し、グリップ力を向上させます。

- 強化されたグリップ: ソフトオーバーモールディングに使用されている柔らかい素材によりグリップ力が向上し、製品の落下や紛失の可能性が軽減されます。 安全対策を改善することで、製品損傷のリスクを軽減できます。

- 見た目にも美しい: ソフトオーバーモールディングにより製品の外観が向上し、見た目がより美しくなります。 柔らかい素材なので、製品の色や質感に合わせてカスタマイズすることができ、統一感のある外観を作成できます。

- 耐久性: 柔らかいオーバーモールディングにより、通常の使用や摩耗に耐えられる耐久性のある製品が作成されます。 柔らかい素材により衝撃や傷に対する保護が強化され、製品への損傷の可能性が軽減されます。

ソフトオーバーモールディングの用途

一般的に、次のようなさまざまな業界でソフト オーバーモールディングが使用されています。

- 家電: ソフト オーバーモールディングでは、リモコン、ヘッドフォン、ゲーム コントローラーなどの電子デバイスが製造されます。

- スポーツ用品: メーカーはソフト オーバーモールディングを使用して、ゴルフ クラブのグリップ、テニス ラケット、自転車のハンドルなどのスポーツ用品を製造しています。

- 医療機器: ソフトオーバーモールディングは、手術器具や補聴器などの医療機器を製造します。

硬質オーバーモールディング: 保護と耐久性を追加

硬質オーバーモールディングでは、ゴムやシリコンなどの既存の材料の上に硬質プラスチック層を追加し、より耐久性と保護性の高い表面を作成します。 その結果、過酷な環境に耐え、磨耗に強く、繰り返しの使用に耐える製品が生まれました。

製品設計でハード オーバーモールディングを使用する利点の一部を次に示します。

- 耐久性の向上: 硬質オーバーモールディングにより保護層が追加され、製品の寿命を延ばすことができます。 基礎となる素材を磨耗から保護すると、エフェクトが破損したり失敗したりする可能性が低くなります。

- グリップ力の向上:ゴムやシリコンなどの柔らかい素材に扱いにくいプラスチック層を追加することで、メーカーはユーザーにとってより良いグリップを生み出すことができます。 特に濡れた環境や滑りやすい環境で使用される製品の場合、この要素を考慮することが重要です。

- 環境要因に対する耐性:硬質オーバーモールディングは、時間の経過とともに損傷を引き起こす可能性のある日光、化学薬品、その他の環境要因への曝露から製品を保護します。 この機能強化により、さまざまな環境に適応し、耐える製品の能力が向上します。

- 審美的な魅力: 硬質オーバーモールドによって製品の外観も向上します。 トリッキーなプラスチック層を追加することで、メーカーは単一の素材では不可能な、洗練された洗練された外観を作り出すことができます。

- カスタマイズ: ハードオーバーモールディングを採用することで、企業はロゴ、色、その他のデザイン要素を表面に追加して製品をカスタマイズできます。 このブランド戦略は、市場での認知度を高めるのに役立ちます。

メーカーは、産業機器から家庭用電化製品に至るまで、さまざまな製品に硬質オーバーモールディングを使用しています。 以下にいくつかの例を示します。

- 携帯デバイス: 携帯電話やタブレットなどの多くのハンドヘルド デバイスでは、ハード オーバーモールディングを使用してデバイスの周囲に保護層を作成しています。 この機能は、落下や衝撃による損傷からデバイスを保護するのに役立ちます。

- パワーツール:電動工具は、塵や破片などの過酷な環境に頻繁に遭遇します。 硬質オーバーモールディングを採用すると、これらのツールを損傷から保護し、寿命を延ばすことができます。

- 医療機器: 医療機器には高い耐久性と環境要因に対する耐性が求められます。 硬質オーバーモールドはこれらのデバイスを保護し、正しく機能することを保証します。

熱可塑性エラストマー (TPE): オーバーモールディングに推奨される材料

オーバーモールディングに関しては、選択できる材料は数多くありますが、熱可塑性エラストマー (TPE) ほど人気のある材料はありません。 TPE は、オーバーモールディングに関して多くの利点をもたらす多用途の材料です。 TPE がオーバーモールディングに好ましい材料である理由のいくつかを以下に示します。

- 汎用性:メーカーは TPE を使用して、金属、プラスチック、ゴムなどのさまざまな材料をオーバーモールドできます。 メーカーは、さまざまな材料で作られたさまざまな製品にこれらを使用できるため、柔軟な選択肢になります。

- 柔らかさと柔軟性: TPE は柔らかく柔軟な質感を備えているため、快適なグリップを必要とするオーバーモールド製品に最適です。 また、壊れることなく曲げたり曲げたりする必要がある製品を作成することもできます。

- 化学物質および紫外線に対する耐性:TPE は化学物質や紫外線に対する耐性が高いため、過酷な環境にさらされる製品に最適です。

- 耐久性: TPE は耐久性が高く、摩耗や破れに強いため、頻繁に使用される製品や酷使される製品に最適です。

- 費用対効果の高い: TPE はオーバーモールディングに使用される他の材料と比べてコスト効率が高いため、メーカーにとって手頃な価格の選択肢となっています。

- 加工が簡単:TPE は射出成形を使用して迅速に加工できるため、大量の製品を迅速かつ効率的に製造する必要がある製造業者にとって人気の選択肢となっています。

オーバーモールディングに TPE を使用する製品の例としては、次のようなものがあります。

- ハンドツール用グリップ: メーカーは多くの場合、ペンチやドライバーなどのハンドツールのグリップをオーバーモールドするために TPE を使用します。 TPE は柔らかく柔軟な質感を備えているため、滑りにくく快適なグリップを実現するのに最適です。

- スポーツ用品: メーカーは一般に、ゴルフ クラブのグリップやテニス ラケットのハンドルなどのスポーツ用品のオーバーモールドに TPE を使用します。 TPE は柔らかく柔軟な質感を備えているため、滑りにくく快適なグリップを実現するのに最適です。

- 電子デバイス: TPE は、リモコンや携帯電話などの電子機器をオーバーモールドすることがよくあります。 TPE の柔らかく柔軟な質感は、デバイスの周囲に表面を傷つけたり損傷したりしない保護層を作成するのに最適です。

シリコーンオーバーモールディング: 医療機器や消費者製品に最適

シリコーン オーバーモールディングは、基板材料上に液体シリコーン材料を注入するプロセスです。 このプロセスはさまざまな業界向けにさまざまな製品を作成できますが、特に医療機器や消費者向け製品に役立ちます。 このブログ投稿では、これらの業界におけるシリコーン オーバーモールディングの利点を探ります。

医療機器向けシリコーンオーバーモールディングの利点

- 生体適合性:人間の組織と接触する医療機器には、身体に安全な素材が必要です。 シリコーンは生体適合性材料であり、生体組織に対して毒性や有害性がありません。 この材料を医療機器に使用することは非常に有利です。

- 殺菌: 医療機器は細菌やその他の有害な汚染物質が付着していないことを確認するために、使用前に滅菌する必要があります。 医療専門家は、蒸気、放射線、化学滅菌などのさまざまな方法を使用してシリコーンを固定できます。 医療機器はこの材料の多用途性から恩恵を受けることができます。

- 柔軟性: シリコーンは柔軟性が高いため、さまざまな形状やサイズに成形できます。 身体の形状に追従する素材なので、医療機器に最適です。

- 耐久性: シリコンは耐久性に優れた素材で、繰り返しの使用や過酷な化学物質への曝露に耐えることができます。 繰り返しの使用や洗浄に耐える耐久性があり、医療機器に適した素材です。

消費者製品におけるシリコーンオーバーモールディングの利点

- 快適度: シリコンは柔らかく柔軟性に優れた素材で、肌に快適に着用できます。 イヤホン、時計、フィットネス トラッカーなど、身体に接触する消費者製品は、このような素材に最適です。

- 耐水性: シリコンは耐水性のある素材で、湿気にさらされても劣化したり形が崩れたりすることがありません。 水泳用ゴーグルや防水スピーカーなど、湿った環境で使用される消費者向け製品は、この素材から作られるのが理想的です。

- 設計の柔軟性: シリコーンはさまざまな形やサイズに成形できるため、デザイナーはユニークで革新的な製品を作成できます。 この特性により、シリコーンは複雑な形状やデザインを必要とする消費者向け製品に最適です。

- 耐久性:シリコーンは、紫外線、極端な温度、強力な化学薬品への曝露に耐えることができる耐久性の高い素材です。 この機能は、耐久性を必要とし、さまざまな気象条件に耐えることができる消費者向け製品に最適です。

ポリウレタン オーバーモールディング: 多用途性と耐久性

ポリウレタンのオーバーモールディングは、その多用途性と耐久性により、最近人気が高まっている製造プロセスです。 このプロセスでは、既存の基材の上にポリウレタン材料の層を塗布し、元の部品の強度、耐久性、機能性を高めるシームレスな保護コーティングを作成します。

ポリウレタンによるオーバーモールドには多くの利点があり、さまざまな業界のメーカーにとって魅力的な選択肢となっています。 主な利点のいくつかを以下に示します。

多才

メーカーは、プラスチック、金属、複合材料などの多くの基材にポリウレタン オーバーモールディングという汎用性の高いプロセスを使用できます。

この多用途性により、ポリウレタン オーバーモールディングは、異なる材料を単一部品に組み合わせる必要がある用途にとって理想的なソリューションとなります。

耐久性

ポリウレタンは、極端な温度、強力な化学薬品、激しい磨耗などのさまざまな環境条件に耐えることができる耐久性の高い素材です。 安定したパフォーマンスと保護を必要とするアプリケーションでは、これを理想的なオプションとして選択するとメリットが得られます。

セミオーダーサービス

メーカーはポリウレタンのオーバーモールディングで高度なカスタマイズを実現し、複雑な形状やデザインを作成できます。 この機能は、ユニークな外観や実用的なレイアウトを必要とするアイテムに最適です。

高い費用対効果

ポリウレタンのオーバーモールディングは、射出成形や機械加工などの他の製造方法と比較して、コスト効率の高いソリューションとなります。 また、特定の用途に必要な部品の数を減らし、組み立て時間とコストを削減できます。

グリップ力と快適性の向上

ポリウレタンのオーバーモールディングは、握りやすく快適な滑り止め表面を提供することで、ツールやハンドルなどの製品のグリップと快適さを向上させることができます。

ポリウレタン オーバーモールディングは、次のような幅広い用途に使用できます。

- オートモーティブ・ソリューション :ドアハンドル、ダッシュボードコンポーネント、トリムピースなどの内装および外装部品に。

- エレクトロニクス:繊細な電子部品を環境による損傷から保護します。

- 医療: 手術器具のハンドルなど、耐久性があり衛生的な医療機器の製造に使用されます。

- 消費財: スポーツ用品や家電製品など、ユニークなデザインと強化された機能を備えたカスタム製品の作成に使用されます。

自動車用途向けのオーバーモールディング: 美しさと機能性を強化

自動車業界では、車両コンポーネントの美観と機能性を向上させるために、オーバーモールディングの人気が高まっています。 ハンドルやグリップ、ノブなど、自動車のさまざまな部品が作られる製造工程です。 ここでは、美観と機能性を向上させるために自動車用途でオーバーモールディングがどのように使用されるかについて説明します。

美観の向上

自動車産業におけるオーバーモールディングの主な利点の XNUMX つは、美観を向上できることです。 オーバーモールディングにより、デザイナーは従来の製造プロセスでは実現が困難だった複雑な形状やデザインを作成できます。 オーバーモールディングによって自動車部品の美的魅力を高める方法をいくつか紹介します。

- カスタマイズ: オーバーモールディングによりカスタマイズが可能になり、車両の内装または外装にマッチするユニークなデザインや色の組み合わせの部品を簡単に作成できます。

- テクスチャ: オーバーモールドでは、ソフトタッチからハイグリップまでさまざまな表面を作成でき、部品全体の感触が向上します。

- ブランディング:メーカーはオーバーモールディングを使用して、ロゴやブランド名などのブランド要素をデザインに組み込むことができます。

- 品質: オーバーモールディングにより、一貫した仕上がりの高品質部品が製造され、全体的な外観と感触が向上します。

機能の強化

美観の向上に加えて、オーバーモールディングは自動車部品の機能を強化することができます。 メーカーが機能を強化するためにオーバーモールディングを使用するいくつかの方法を次に示します。

- グリップ: オーバーモールドにより滑りにくい表面が形成され、グリップ力が向上し、部品が使いやすくなり、ドライバーと同乗者にとってより安全になります。

- 耐久性: オーバーモールディングは、部品を磨耗や損傷、過酷な環境条件への曝露から保護することで、部品の耐久性を向上させることができます。

- ノイズ減少: オーバーモールドは、振動を軽減し、音を吸収する減衰効果を生み出し、騒音を軽減します。

- 保護:オーバーモールドは部品を衝撃や摩耗による損傷から保護し、部品の寿命を延ばすのに役立ちます。

自動車産業におけるオーバーモールディングの応用

メーカーは、次のようなさまざまな自動車用途でオーバーモールディングを使用しています。

- 内装コンポーネント:オーバーモールディングでは、ダッシュボード、ドア パネル、アームレストなどの内部機能のノブ、スイッチ、ハンドルを作成します。

- 外装コンポーネント: オーバーモールディングにより、グリル インサート、ヘッドライト サラウンド、ミラー カバーなどの外部フィーチャーが作成されます。

- フードの下: オーバーモールドでは、高温や過酷な条件に耐える必要があるエンジン マウント、センサー、ブラケットなどの部品が作成されます。

エレクトロニクス用のオーバーモールディング: パフォーマンスと信頼性の向上

エレクトロニクス業界では、電子部品の性能と信頼性を向上させることができるオーバーモールディングの人気が高まっています。 ここでは、パフォーマンスと信頼性を向上させるために、エレクトロニクスでオーバーモールディングがどのように使用されるかについて説明します。

パフォーマンスの向上

エレクトロニクス業界におけるオーバーモールディングの主な利点の XNUMX つは、パフォーマンスを向上できることです。 オーバーモールディングは、いくつかの方法で電子部品の性能を向上させることができます。

- 防水:オーバーモールディングにより電子部品の防水が可能になるため、部品が湿気やその他の液体と接触する可能性がある用途には不可欠です。

- 耐振動性: オーバーモールドは、電子部品が振動に耐えられるようにバリアを形成することができます。これは、部品が衝撃や振動を受ける可能性がある用途では非常に重要です。

- 熱管理: オーバーモールドは電子部品からの熱を放散するのに役立ち、それによって性能が向上し、寿命が延びます。

- 電気絶縁:オーバーモールドにより、電子コンポーネントを電気的干渉から保護する絶縁層が作成され、電子コンポーネントの性能の向上に役立ちます。

信頼性の向上

オーバーモールドは、性能の向上に加えて、電子部品の信頼性も高めることができます。 オーバーモールディングによって信頼性が向上するいくつかの方法を次に示します。

- 損傷からの保護: オーバーモールディングは、電子コンポーネントを衝撃や磨耗などの物理的損傷から保護し、寿命を延ばすのに役立ちます。

- 耐薬品性:オーバーモールディングは、腐食やその他の損傷を引き起こす可能性のある化学物質から電子コンポーネントを保護し、信頼性の向上に役立ちます。

- 失敗のリスクの軽減: オーバーモールディングは、湿気、振動、極端な温度などの環境要因から電子コンポーネントを保護することで、故障のリスクを軽減します。

エレクトロニクス産業におけるオーバーモールディングの応用

次のようなさまざまな電子アプリケーションでオーバーモールディングが利用されています。

- コネクタ:オーバーモールドにより、さまざまな電子機器に応用できる防水性と耐振動性のコネクタが作成されます。

- 回路基板:オーバーモールドは、損傷や故障の原因となる湿気、振動、その他の環境要因から回路基板を保護します。

- センサー: オーバーモールドは、過酷な化学薬品やその他の環境要因への曝露によって引き起こされる損傷からセンサーを保護します。

- 携帯デバイス:オーバーモールディングにより、携帯電話、カメラ、GPS デバイスなどのハンドヘルド デバイス用の耐久性と防水性のケースが作成されます。

医療機器のオーバーモールディング: 安全性と快適性の確保

オーバーモールディングは、医療機器の安全性と快適性を向上させるために医療業界でますます普及しています。 ここでは、安全性と快適性を確保するために医療機器でオーバーモールディングがどのように使用されているかについて説明します。

安全の確保

医療業界におけるオーバーモールディングの主な利点の XNUMX つは、安全性を確保できることです。 オーバーモールディングは、次のようないくつかの方法で医療機器の安全性を強化できます。

- 生体適合性: オーバーモールディングにより、生体適合性のある医療機器の作成が可能になり、副作用を引き起こすことなく人体での使用の安全性が確保されます。

- 殺菌: オーバーモールディングにより、滅菌が容易な医療機器を作成できます。これは、医療現場での感染の拡大を防ぐために不可欠です。

- 人間工学: オーバーモールディングにより、人間工学に基づいて設計された医療機器の作成が可能になり、医療従事者の反復性ストレス損傷やその他の筋骨格系障害のリスクを軽減できます。

- 耐久性: オーバーモールドによって医療機器の耐久性が向上し、使用中の故障や誤動作のリスクを軽減できます。

快適性の確保

オーバーモールドは安全性を確保するだけでなく、医療機器の快適性も高めることができます。 オーバーモールディングが快適さを提供するいくつかの方法を次に示します。

- テクスチャ: オーバーモールディングにより、グリップ力が向上し、快適性が向上するテクスチャード加工された表面を備えた医療機器を作成できます。

- 柔軟性: オーバーモールドにより、より柔軟な医療機器を作成できるため、快適性が向上し、使用中の怪我や不快感のリスクが軽減されます。

- カスタマイズ: オーバーモールディングにより、個々の患者のニーズに合わせて医療機器の形状と設計をカスタマイズできるため、快適性が向上し、合併症のリスクが最小限に抑えられます。

医療業界におけるオーバーモールディングの応用

次のようなさまざまな医療用途でオーバーモールディングが利用されています。

- 手術器具: オーバーモールディングにより、より快適なグリップ、より優れた人間工学、および向上した耐久性を備えた手術器具を作成できます。

- インプラント:オーバーモールディングにより、患者にとってより快適で、合併症を引き起こす可能性が低い生体適合性インプラントを作成できます。

- 診断装置: オーバーモールディングにより、取り扱いが容易で耐久性が高く、患者にとってより快適な診断装置を作成できます。

- ウェアラブル: オーバーモールディングにより、快適性と柔軟性が向上し、患者が簡単に装着して使用できるウェアラブル医療機器の作成が可能になります。

消費者製品のオーバーモールディング: 付加価値と魅力を追加

ここでは、価値と魅力を追加するために消費者製品でオーバーモールディングがどのように使用されるかについて説明します。

美観の向上

消費者製品業界におけるオーバーモールディングの主な利点の XNUMX つは、美観を向上できることです。 オーバーモールディングは、いくつかの方法で消費者製品の外観と感触を向上させることができます。

- 設計の柔軟性:オーバーモールドにより設計の柔軟性が向上し、ユニークな形状や質感を持つ製品の作成が容易になります。

- 色のカスタマイズ: オーバーモールディングにより、XNUMX つの製品で複数の色を使用できるため、棚で目立つ目を引くデザインが作成できます。

- ソフトなタッチ感:オーバーモールディングにより、ソフトな感触の製品を作成でき、全体的なユーザー エクスペリエンスと魅力が向上します。

機能の追加

オーバーモールディングは美観を向上させるだけでなく、消費者製品に機能を追加することもできます。 オーバーモールディングが価値を加えるいくつかの方法を次に示します。

- 改良されたグリップ: オーバーモールドにより、グリップ力が向上した製品を作成できるため、使いやすさと保持時の快適さが向上します。

- 強化された耐久性:オーバーモールドにより、より耐久性のある製品を作成でき、製品の寿命と全体的な価値が向上します。

- 防水: オーバーモールディングにより防水製品の作成が可能になり、その汎用性が高まり、消費者への魅力が高まります。

消費者製品業界におけるオーバーモールディングの応用

次のようなさまざまな消費者製品アプリケーションでオーバーモールディングが利用されています。

エレクトロニクス: オーバーモールドにより、携帯電話やタブレットなどの電子機器用のスタイリッシュで耐久性のあるケースを作成できます。

スポーツ用品: オーバーモールディングにより、自転車のハンドルやテニス ラケットのグリップなど、グリップと耐久性が向上した機器を作成できます。

キッチン用品: オーバーモールディングにより、調理器具や鍋やフライパンのハンドルなど、ソフトな手触りとグリップ力が向上したキッチン用品を作成できます。

パーソナルケア製品: オーバーモールディングにより、歯ブラシやカミソリなど、独特の外観と感触を備えたパーソナルケア製品を作成できます。

オーバーモールディング設計の考慮事項: プロトタイピングから生産まで

オーバーモールディングでは、予備成形されたコンポーネントの上に XNUMX 番目の材料を射出して、一体化した製品を作成します。 オーバーモールドは、美観の向上、機能の追加、耐久性の向上など、大きな利点をもたらします。 ただし、オーバーモールド部品の設計と製造を確実に成功させるには、慎重な検討が必要です。

オーバーモールド部品に関する重要な設計上の考慮事項をいくつか示します。

材料の互換性: オーバーモールドに使用される材料は、強力な接着を確保するために適合性がなければなりません。 XNUMX つの材料間の接着は部品の性能にとって重要です。 同様の特性と溶融温度を持つ材料は、オーバーモールドに最適です。

部品設計: プレフォーム部品の設計では、オーバーモールド領域のサイズ、形状、位置を考慮する必要があります。 適切に設計された部品は肉厚が均一でアンダーカットがなく、材料間の移行がスムーズになります。

工具設計: オーバーモールドの金型は、従来の射出成形よりも複雑です。 ツールの設計では、オーバーモールド プロセス中に予備成形部品を所定の位置に保持し、XNUMX 番目の材料が部品の周りや上を流れるようにする必要があります。

設計者は、バリを最小限に抑え、材料間の一貫した接着を確保するようにツールを設計する必要もあります。

プロセスの最適化: オーバーモールド プロセスには、予備成形コンポーネントの成形、冷却、XNUMX 番目の材料の射出などの複数の段階が含まれます。 エンジニアはプロセスを最適化して、XNUMX つの材料間の接合を可能な限り最適化し、反りやヒケなどの欠陥を最小限に抑える必要があります。

プロトタイピングから本番環境に移行する場合は、さらに次の点に留意する必要があります。

量とコスト: オーバーモールディングは、プロセスの複雑さと工具のコストにより、従来の射出成形よりも高価になる可能性があります。 量が増えると、部品あたりのコストが下がる可能性があり、大規模な生産においてオーバーモールドのコスト効率が高くなります。

品質管理: オーバーモールドには、一貫した部品の品質を確保し、欠陥を防ぐための厳格な対策が必要です。 品質管理チームは、部品が仕様を満たしていることを確認するために、製造プロセスのあらゆる段階で検査とテストを実行する必要があります。

サプライヤーの選択: オーバーモールディングに適切なサプライヤーを選択することは、プロジェクトの成功にとって重要です。 オーバーモールディングの経験があり、高品質の部品を製造した実績のあるサプライヤーを探してください。 サプライヤーは、設計支援、プロセスの最適化、品質管理措置を提供できる必要もあります。

オーバーモールディングによるコスト効率の高い製造

オーバーモールディングは、予備成形されたコンポーネントの上に XNUMX 番目の材料を射出して単一の一体化された製品を作成する製造プロセスです。 このプロセスにより、美観の向上、機能の追加、耐久性の向上など、大きな利点が得られます。 オーバーモールディングは、特定の製品にとってコスト効率の高いソリューションにもなり得ます。

オーバーモールディングが製造コストの削減に役立ついくつかの方法を次に示します。

組み立て時間の短縮: オーバーモールディングにより、個別のコンポーネントの必要性と、それらを組み立てる時間のかかるプロセスが不要になります。 オーバーモールドでは、一体化した製品を作成することで、組み立て時間と人件費を削減できます。

材料廃棄物の削減: 従来の射出成形では、金型に充填するために必要なスプルーとランナーが原因で、大量の材料廃棄物が発生することがよくあります。 オーバーモールディングでは、事前に成形されたコンポーネントをコアとして使用し、必要な場所にのみ XNUMX 番目の材料を射出することで、無駄を最小限に抑えることができます。

部品のパフォーマンスの向上: オーバーモールディングにより部品の性能と耐久性が向上し、頻繁な交換や修理の必要性が軽減されます。 ダウンタイムとメンテナンスのコストを削減すると、長期的に大幅な節約が可能になります。

工具コストの削減: オーバーモールディングは、プロセスの複雑さと工具のコストにより、従来の射出成形よりも高価になる可能性があります。 ただし、場合によっては、オーバーモールドを使用すると、コンポーネントごとに個別の金型を使用する必要がなくなるため、金型コストを削減できます。 オーバーモールディングは、特に小型で複雑な部品の製造プロセスを簡素化できます。

輸送コストの削減: オーバーモールディングにより、後で個別のコンポーネントを輸送して組み立てる必要がなくなるため、輸送コストが削減されます。 これにより輸送時の破損リスクが軽減され、不良品や廃棄物の削減につながります。

コスト効率の高い製造のためにオーバーモールディングを検討する場合は、次の要素に留意することが重要です。

材料選択: オーバーモールドに使用される材料は、強力な接着を確保するために適合性がなければなりません。 同様の特性と溶融温度を持つ材料は、オーバーモールドに最適です。 適切な材料を選択すると、部品の性能が向上し、メンテナンスコストが削減されるため、長期的なコスト削減にも影響します。

プロセスの最適化: オーバーモールド プロセスには、予備成形コンポーネントの成形、冷却、XNUMX 番目の材料の射出などの複数の段階が含まれます。 プロセス最適化チームは、XNUMX つの材料間の接合を可能な限り最適化し、反りやヒケなどの欠陥を最小限に抑えるためにプロセスを最適化する必要があります。 プロセスを最適化すると、サイクルタイムが短縮され、効率が向上し、製造コストが削減されます。

サプライヤーの選択: オーバーモールディングに適切なサプライヤーを選択することは、プロジェクトの成功にとって重要です。 オーバーモールディングの経験があり、高品質の部品を製造した実績のあるサプライヤーを探してください。 サプライヤーは、設計支援、プロセスの最適化、品質管理措置を提供できる必要もあります。

環境の持続可能性とオーバーモールディング

オーバーモールディングは、ある材料を別の材料の上に成形して単一の製品を作成する一般的な製造プロセスです。 このプロセスには、美観の向上、機能の追加、耐久性の向上など、さまざまな利点があります。 しかし、環境への影響はどうなのでしょうか? オーバーモールディングは環境的に持続可能な製造プロセスですか?

オーバーモールディングを環境的に持続可能な製造プロセスにする方法をいくつか紹介します。

材料廃棄物の削減: オーバーモールディングでは、事前に成形されたコンポーネントをコアとして使用し、必要な場所にのみ XNUMX 番目の材料を射出することで、無駄を最小限に抑えることができます。 生産時に使用する材料が減れば、全体として発生する廃棄物の量も減ります。

エネルギー消費量の削減: オーバーモールドは、個別のコンポーネントを製造して後で組み立てるよりも、単一の製品を成形する方が必要なエネルギーが少ないため、従来の製造プロセスよりもエネルギー効率が高くなります。

リサイクル材料の使用: 多くのオーバーモールディング材料はリサイクル可能であり、埋立地での廃棄物を削減します。 リサイクルされた材料を使用すると、バージン材料の必要性が減り、天然資源が節約され、エネルギー消費が削減されます。

製品寿命の延長: オーバーモールドにより部品の性能と耐久性が向上し、その結果、製品の寿命が長くなり、交換の必要性が減ります。 製品の耐用年数にわたって生成される廃棄物を削減すると、環境への影響を大幅に軽減できます。

交通手段の削減: オーバーモールディングにより、コンポーネントを個別に輸送したり、後で組み立てたりする必要がなくなるため、輸送コストを削減できます。 車両で使用される燃料の量を削減すると、環境への影響を軽減し、それに伴う排出量を削減できます。

ただし、オーバーモールディングは必ずしも環境的に持続可能な製造プロセスであるとは限らないことに注意することが重要です。 以下に留意すべき考慮事項をいくつか示します。

材料選択: オーバーモールディングに使用される材料は、環境に優しいものであるように慎重に選択する必要があります。 たとえば、材料によってはリサイクルが困難な場合や、製造に多大なエネルギー消費が必要な場合があります。

プロセスの最適化: エネルギー消費と無駄を削減するには、オーバーモールドを最適化する必要があります。 材料の無駄を最小限に抑える XNUMX つの方法は、機械をアップグレードするか、成形プロセスを改良して効率を高めることです。

サポート終了時の考慮事項: 製品の寿命の終わりを考えるとき、個人または組織はそれをどのように処分するかを熟考する必要があります。 オーバーモールド製品は、従来の製品に比べてリサイクルがより困難であったり、廃棄に多くのエネルギーを必要とする場合があります。

オーバーモールディングとインダストリー 4.0: イノベーションと機会

オーバーモールディングは、材料を別の材料または基板上に成形する製造プロセスです。 自動車、医療、エレクトロニクス業界で広く使用されています。 インダストリー 4.0 の出現により、オーバーモールディングはさらに革新的かつ効率的になりました。 ここでは、インダストリー 4.0 時代におけるオーバーモールディングのイノベーションと機会について探っていきます。

オーバーモールディングの革新

自動化、人工知能、モノのインターネット (IoT) などのインダストリー 4.0 テクノロジーの統合により、オーバーモールド プロセスに革命が起こりました。 これまでに登場したイノベーションの一部を以下に示します。

- スマートモールド: これらの金型にはセンサーが装備されており、機械と通信して成形プロセスを調整できます。 また、欠陥を検出し、オペレーターに是正措置を講じるよう通知することもできます。

- ロボット工学:オーバーモールディングにロボットを使用すると、効率が向上し、人件費が削減されます。 ロボットは材料の積み下ろしなどの反復的な作業を処理できるため、人的ミスのリスクが軽減されます。

- 3D印刷:3D プリンティングにより、これまで製造できなかった複雑な金型が作成可能になりました。 設計の柔軟性が向上したことにより、リードタイムが短縮されました。

- 予知保全:予知保全は、データ分析を使用して、機械がいつメンテナンスを必要とするかを予測する技術です。 この手法は、ダウンタイムを防止し、メンテナンス コストを削減するのに役立ちます。

オーバーモールディングの機会

インダストリー 4.0 では、オーバーモールディングには次のような数多くの機会があります。

- 軽量化:オーバーモールドでは、材料の薄い層を軽量の基板上に成形することで、軽量の部品を作成できます。 最終製品の重量を軽減すると、燃料効率が向上し、排出ガスが削減されます。

- カスタマイズ: オーバーモールディングにより、さまざまな材料や色を使用して部品をカスタマイズできます。 医療業界や家庭用電化製品業界では、見た目が非常に重要であり、この要素を考慮することが非常に重要です。

- サステナビリティ:オーバーモールドでは、リサイクル材料を基材として使用することで廃棄物の削減に役立ちます。 製造による環境への影響を軽減することで、企業はブランドイメージを向上させるだけでなく、持続可能な未来に貢献することができます。

- コスト削減: 自動化、ロボット工学、予知保全により人件費が削減され、効率が向上し、メーカーのコスト削減につながります。

オーバーモールディングの課題と解決策

ただし、オーバーモールドには、高品質のオーバーモールド部品を製造するためにメーカーが克服しなければならないいくつかの課題があります。 この記事では、オーバーモールディングの問題点とその解決策のいくつかを検討します。

課題

- 付着力: オーバーモールドでは、使用する XNUMX つの材料が互いに接着している必要があり、接着が不十分だとオーバーモールド材料の層間剥離、亀裂、または剥離が発生します。

- ゆがみ:オーバーモールドプロセス中、加えられる高熱と圧力により基板が変形する可能性があります。 反りは部品の全体的な品質に悪影響を及ぼします。

- 材料の互換性:オーバーモールドに使用される材料は、良好な接着を確保し、反りを防ぐために適合性がなければなりません。 材料が一致しないと、接着不良や材料の破損が生じる可能性があります。

- パーティングライン: パーティング ラインは XNUMX つの材料が接する場所です。 パーティング ラインの設計が不十分だと、完成品に弱点が生じ、耐久性が低下する可能性があります。

- 材料の流れ: オーバーモールド プロセスでは、XNUMX 番目の材料を基板の周りに流し、すべての隙間を埋める必要があります。 材料の流れが悪いと、不完全な被覆、ボイド、または弱点が生じる可能性があります。

ソリューション:

- 表面処理: 良好な接着を実現するには、基材表面を準備することが重要です。 表面は清潔で乾燥しており、油や破片などの汚染物質がない必要があります。 接着促進剤で基材を前処理すると、接着が改善されます。

- 適切な工具設計: 設計では、反りを防止し、良好な材料の流れを確保するために、使用する材料と部品の形状を考慮する必要があります。 インサート成形などの特殊な工具を使用すると、部品の耐久性と強度を向上させることもできます。

- 材料選択: オーバーモールドに使用される材料は、良好な接着を実現し、反りを防止できるものでなければなりません。 同様の熱膨張係数を持つ材料を使用すると、成形中の部品の応力を軽減できます。

- パーティング ラインのデザイン: 製品を設計する際には、強度を確保するためにパーティングラインを考慮することが重要です。 応力集中を防ぐために、丸いパーティング ラインを使用することを強くお勧めします。

- 射出成形プロセスの最適化: プロセスを最適化すると、材料の流れが改善され、ボイドや弱点が防止されます。 良好な結果を得るには、温度、圧力、射出速度の制御が重要です。

オーバーモールディングの将来の方向性: 新しいトレンドと技術

オーバーモールディングは、ある材料を別の材料の上に成形するプロセスであり、製造業界で数十年にわたって一般的な方法です。 しかし、技術の進歩と持続可能性への注目の高まりにより、現在、オーバーモールディングの人気が急増しています。 ここでは、新たなトレンドや技術を含め、オーバーモールディングの将来の方向性について説明します。

オーバーモールディングのトレンド:

サステナビリティ: 持続可能性は多くの企業にとって最優先事項であり、オーバーモールディングは廃棄物を削減し、製造プロセスの効率を向上させるのに役立ちます。 オーバーモールディングでのリサイクル材料や生分解性ポリマーの使用はますます普及しており、環境への影響が軽減されています。

小型化: テクノロジーの進化に伴い、より小型、軽量、より複雑な製品への需要が高まっています。 オーバーモールディングにより、耐久性と効率性に優れた、より小型で複雑な部品を作成できるため、小型化トレンドにとって理想的な選択肢となります。

カスタマイズ: 消費者はよりパーソナライズされた製品を求めており、オーバーモールディングにより、さまざまな色、質感、素材で製品をカスタマイズできるようになります。 カスタマイズがよりアクセスしやすく、手頃な価格になるにつれて、この傾向はさらに拡大すると予想されます。

オーバーモールディングのテクノロジー:

インモールド装飾 (IMD): インモールド加飾は、オーバーモールド成形時に加飾表面を作成する技術です。 この技術により、複雑なデザインやパターンの製品を作成できるため、カスタマイズのトレンドに最適です。

インサート成形: インサート成形には、既存の部品またはコンポーネントをオーバーモールドすることが含まれます。 このテクノロジーはより小さく、より複雑な機能を生み出すため、小型化に最適です。

マルチショットオーバーモールディング: マルチショット オーバーモールディングでは、複数の材料を使用して単一の部品または製品を作成します。 このテクノロジーにより、さまざまな質感、色、素材の製品を作成できるため、カスタマイズのトレンドに最適です。

共射出成形: 共射出成形では、XNUMX つ以上の材料を単一の金型に射出します。 この技術により、強度と柔軟性などの特性を組み合わせた製品の作成が可能になります。

オーバーモールディングの利点:

廃棄物の削減: オーバーモールディングにより、個別の部品やコンポーネントが不要になり、より効率的で持続可能な製造プロセスが実現します。

耐久性の向上: オーバーモールドにより製品の耐久性と強度が向上し、耐摩耗性が向上します。

費用対効果の高い オーバーモールディングは、主に小型で複雑な部品を製造する場合に、従来の製造方法に代わるコスト効率の高い代替手段となります。

オーバーモールディング サービスとプロバイダー: 適切なパートナーの選択

ただし、特に利用可能なプロバイダーやサービスが多岐にわたることを考えると、適切なオーバーモールディング サービス プロバイダーを見つけるのは困難な場合があります。 ここでは、オーバーモールディング サービス プロバイダーを選択する際に考慮すべき重要な要素について説明します。

考慮すべき要素:

経験: オーバーモールディングで実績のあるサービスプロバイダーを探してください。 プロバイダーのポートフォリオをチェックして、あなたと同様のプロジェクトに取り組んだ経験があるかどうかを確認してください。

機能: プロバイダーが材料の選択、カスタマイズ オプション、生産量などの特定のニーズを満たしていることを確認してください。

品質: オーバーモールディングでは品質が非常に重要であり、軽微な欠陥でも製品の故障につながる可能性があります。 関連規制機関によって認定された堅牢な品質管理システムを備えたプロバイダーを探してください。

費用: オーバーモールディングは高価な場合があるため、品質を損なうことなく、競争力のある価格設定のプロバイダーを選択することが重要です。

コミュニケーション: 明確で透明性のあるコミュニケーションを重視するプロバイダーを探してください。 プロバイダーはお客様の問い合わせに対応し、製造プロセス全体を通じて常に情報を提供する必要があります。

リードタイム: 遅延は生産スケジュールに影響を与える可能性があるため、プロバイダーのリードタイムを考慮してください。 プロバイダーが要求された期限を守ることができるかどうかを確認してください。

住所 ビジネスに地理的に近いプロバイダーを選択すると、輸送コストとリードタイムを削減できます。

カスタマーサービス: 顧客サービスを重視し、問題の解決に協力してくれるプロバイダーを選択してください。

サービスプロバイダー:

射出成形会社: 多くの射出成形会社は追加サービスとしてオーバーモールディング サービスを提供しています。 これらの企業は射出成形の経験という利点を持っており、材料の選択やカスタマイズのオプションを含むあらゆる範囲のサービスを提供できます。

受託製造会社: 受託製造会社は、さまざまな業界向けに製造サービスを提供しています。 これらの企業はオーバーモールディングに関して豊富な経験を持っていることが多く、大量生産に対して費用対効果の高いソリューションを提供できます。

専門プロバイダー: 専門プロバイダーは、工具や材料の選択など、オーバーモールディングの特定の側面に重点を置いています。 これらのプロバイダーは、複雑なプロジェクトやユニークなプロジェクトに役立つ専門知識を提供できます。

まとめ

オーバーモールディングは、さまざまな業界にわたって製品の機能、耐久性、美観を向上させることができる多用途で実用的なプロセスです。 幅広い材料、技術、用途を備えたオーバーモールディングは、メーカーが消費者のニーズや好みを満たす高品質の製品を製造するための多くの可能性を提供します。 メーカーは、オーバーモールディングの設計、コスト、持続可能性、イノベーションの側面を考慮することで、情報に基づいた意思決定を行い、今日の市場で競争力を維持できます。 製品デザイナー、エンジニア、ビジネスオーナーのいずれであっても、オーバーモールディングの概念を理解することは、製品を次のレベルに引き上げるのに役立ちます。