XNUMX色射出成形

XNUMX 色射出成形またはツーショット射出成形は、XNUMX つの異なる色または材料でプラスチック部品を製造するために使用される製造プロセスです。 このプロセスでは、他の XNUMX つの材料を XNUMX つの金型に射出して、ツートンカラー仕上げまたは異なる機能特性を持つ役割を作成します。 XNUMX 色射出成形は、自動車、医療、消費者製品など、さまざまな業界で多くの用途に使用されています。 この記事では、XNUMX 色射出成形の詳細、その利点、限界、用途について詳しく説明します。

XNUMX色射出成形プロセス

XNUMX 色射出成形プロセスでは、異なる色の樹脂を XNUMX 回別々に射出します。 最初の射出成形でパーツのベースが形成され、XNUMX 回目の射出成形で最終的な形状と色が形成されます。 XNUMX つの射出は通常、XNUMX つの異なるバレルとノズルを使用して同じ機械で実行されます。

このプロセスは次のステップに分けることができます。

- 金型が閉じられ、最初の樹脂射出物が金型キャビティに射出されて部品のベースが作成されます。

- オペレーターは金型を開き、領域を回転または XNUMX 番目のステーションに移動します。

- XNUMX 回目の樹脂射出が金型キャビティに射出され、部品の最終的な形状と色が作成されます。

- オペレーターは金型を開いて部品を取り出します。

XNUMX 色射出成形プロセスには、次のようないくつかの利点があります。

- 効率の向上:XNUMX 色射出成形により、塗装や組み立てなどの二次作業が不要になり、時間の節約とコストの削減が可能になります。

- 見た目の美しさの向上: 複数の色や複雑なデザインの部品を作成できるため、最終製品の美しさが向上し、消費者にとって視覚的に魅力的なものになります。

- 改善された機能:XNUMX 色射出成形プロセスでは、他の部品に異なる材料を使用できるため、最終製品の機能も強化できます。

XNUMX 色射出成形プロセスには、次のようないくつかの課題もあります。

- 設計の複雑さ: このプロセスには複雑な金型設計が必要となるため、製造とメンテナンスがより困難になります。

- 材料の互換性: このプロセスで使用される XNUMX つの異なる樹脂は互換性がある必要があり、そうでないと適切に接着せず、最終製品に欠陥が生じる可能性があります。

- 費用:XNUMX 色射出成形プロセスは、金型が複雑で追加の設備が必要なため、従来の成形プロセスよりも高価になる可能性があります。

XNUMX色射出成形に使用される材料

高品質で機能的な部品を作成するには、XNUMX 色射出成形に適した材料を選択することが重要です。 このブログ投稿では、XNUMX 色射出成形で一般的に使用される材料について説明します。

熱可塑性エラストマー(TPE)

TPE は柔らかく、柔軟性があり、他の材料とよく接着するため、XNUMX 色射出成形で有名です。 耐薬品性にも優れ、耐候性にも優れています。 メーカーは多くの場合、快適で滑りにくい表面を必要とするグリップ、ハンドル、その他の部品に TPE を使用します。

熱可塑性ポリウレタン(TPU)

TPU も、柔軟性と耐久性に優れているため、XNUMX 色射出成形でよく使用される素材です。 TPU は繰り返しの曲げや曲げに耐えられるため、電話ケース、医療機器、スポーツ用品などの部品に最適です。 耐油性や耐薬品性にも優れています。

アクリロニトリルブタジエンスチレン(ABS)

メーカーは通常、XNUMX 色の射出成形で硬質熱可塑性プラスチックである ABS を使用します。 優れた機械的特性、高い耐衝撃性を持ち、他の材料との接着性も良好です。 メーカーは自動車部品、家電製品、電子機器に ABS を使用することがよくあります。

ポリプロピレン(PP)

PP は、XNUMX 色射出成形で一般的に使用される軽量で硬い熱可塑性プラスチックです。 耐薬品性、耐疲労性に優れ、さまざまな形状への成形が容易です。 メーカーは容器、包装、自動車部品などにPPをよく使用しています。

ポリカーボネート(PC)

PC は、医療機器、自動車部品、電子部品などの用途の XNUMX 色射出成形に一般的に使用される透明な熱可塑性プラスチックです。 優れた耐衝撃性、高い光学的透明性を備え、高温にも耐えることができます。 メーカーはレンズ、ライトガイド、カバーに PC を使用することがよくあります。

ポリアミド(PA)

ナイロンとして知られる PA は、XNUMX 色の射出成形で一般的に使用される多用途の熱可塑性プラスチックです。 良好な機械的特性、耐摩耗性、耐薬品性に優れ、複雑な形状への成形が容易です。 メーカーは多くの場合、ギア、ベアリング、構造部品に PA を使用します。

XNUMX色射出成形のメリット

射出成形は、プラスチック材料を溶かして金型に射出して複雑で精密な部品を作成する、広く使用されている製造プロセスです。 このプロセスのバリエーションの XNUMX つは XNUMX 色射出成形です。これにより、XNUMX つの成形サイクルで XNUMX つの異なる色または材料を使用した部品を作成できます。 このブログ投稿では、XNUMX 色射出成形の利点について説明します。

Advantages

- コスト削減: XNUMX 色射出成形の大きな利点の XNUMX つはコストの削減です。 このプロセスは、XNUMX つの部品を作成して組み立てるのではなく、XNUMX つの成形サイクルで XNUMX つの色または材料を使用した部品から始まります。 追加の組み立て作業の必要性が減ることで、コストと時間が大幅に節約されます。

- 設計の柔軟性の向上:XNUMX 色射出成形は、他の製造プロセスでは不可能な設計の柔軟性を提供します。 XNUMX つの異なる材料または色で部品を作成することにより、設計者は他の手法では実現できない、より複雑でユニークなデザインを実現できます。

- 強化された製品の美しさ: XNUMX 色射出成形では、異なる色や材質の部品を作成できるため、製品の美しさが向上します。 家庭用電化製品、医療機器、自動車部品など、視覚的な魅力を必要とする製品は、この機能から大きなメリットを得ることができます。

- 耐久性の向上: XNUMX 色射出成形により、部品の耐久性も向上します。 特性の異なる XNUMX つの異なる材料を使用することにより、その領域の強度、柔軟性、またはその他の望ましい特性を向上させることができます。 この機能は、過酷な条件にさらされる製品や頻繁に使用される製品に便利です。

- 製造効率の向上: また、XNUMX色射出成形により製造工程の工数が削減され、製造効率の向上が図れます。 XNUMX 色射出成形では追加の組み立て作業が不要になるため、部品の製造に必要な時間と労力を削減できます。

XNUMX色射出成形の限界

XNUMX 色射出成形は、XNUMX 色以上の複雑で美しい部品を作成する一般的な製造プロセスです。 このプロセスには多くの利点がありますが、プロジェクトにとって正しい選択かどうかを判断する際に考慮すべき制限もいくつかあります。

XNUMX 色射出成形の制限の XNUMX つはコストです。 このプロセスに必要な装置は、多くの場合、従来の射出成形装置よりも高価です。 さらに、このプロセスにはより多くの時間と労力が必要となり、コストが上昇する可能性があります。

改善の余地があるもう XNUMX つの領域は、設計の複雑さです。 XNUMX 色射出成形では、複数の色を使用した複雑なデザインを作成できますが、一部の手順にのみ適している場合があります。 デザイナーは、色のにじみを防ぎ、高品質の最終製品を保証するために構造を慎重に計画する必要があります。

考慮すべきその他の制限事項を次に示します。

- 限られた材料の選択:XNUMX 色射出成形は通常、熱可塑性プラスチックなどの特定の材料に限定されます。 オプションを制限すると、最終製品の品質に影響を与える可能性があります。

- 限定生産量:メーカーは、小規模生産の場合、XNUMX 色射出成形を使用することがよくあります。 多くの部品が必要な場合、従来の射出成形の方がコスト効率が高くなります。

- 部品の位置合わせが難しい: 複数の色でパーツを作成する場合、色を正しく揃えるのが難しい場合があります。 この作業を成功させるには、射出成形プロセスの綿密な計画と正確な管理が必要です。

- より長いサイクル時間: XNUMX 色射出成形は、多くの場合、従来の射出成形よりも長いサイクルを必要とします。 生産速度を制限すると、最終製品のコストが高くなる可能性があります。

これらの制限にもかかわらず、XNUMX 色射出成形は特定のプロジェクトには優れた選択肢となります。 複数の色を使用して複雑なデザインを作成できることは、特に自動車、消費財、医療機器などの業界において大きな利点となります。

XNUMX 色射出成形プロジェクトを成功させるには、プロセスとその限界を理解している経験豊富なメーカーと協力することが不可欠です。 最終製品がすべての要件を満たしていることを確認するために、設計、材料の選択、射出成形を支援します。

XNUMX 色射出成形の設計上の考慮事項

重要な考慮事項の XNUMX つは、部品自体の設計です。 デザイナーは、色のにじみを防ぎ、最終製品が高品質であることを保証するための戦略を慎重に計画する必要があります。 留意すべきその他の設計上の考慮事項を次に示します。

- 壁の厚さ: 部品の厚さは最終製品の品質に影響を与える可能性があります。 壁が厚いと成形が難しくなり、色の分布が不均一になります。 壁の厚さとパーツ全体のデザインのバランスをとることが重要です。

- パーティングライン: パーティング ラインは、金型の XNUMX つの半分が交わる場所です。 パーティング ラインの位置を慎重に検討し、パーツの設計や最終製品の品質に影響を与えないようにすることが重要です。

- 抜き勾配角度: 抜き勾配は、部品を金型から取り外すのに役立ちます。 設計に適切な抜き勾配を含めることは、損傷を引き起こすことなく金型から領域を簡単に取り外すことができるようにするために不可欠です。

- テクスチャ:パーツのテクスチャは、その領域の最終的な外観に影響を与える可能性があります。 射出成形プロセス中に、ロールの表面と XNUMX つの色がどのように相互作用するかを考慮することが重要です。

もう一つ考慮すべき点は、材料の選択です。 XNUMX 色射出成形は通常、熱可塑性プラスチックなどの特定の材料に限定されます。 射出成形プロセスの応力に対処し、最終製品に望ましい外観と機能を提供できる材料を選択することが不可欠です。

材料選択に関する追加の考慮事項を次に示します。

- 色の互換性:最適な結果を達成するには、デザイナーは、相互の互換性と使用される素材の互換性を示す色を積極的に選択する必要があります。 最終製品の一貫した外観を確保するには、色のにじみを防ぐことが重要です。

- 材料の互換性:射出成形プロセスで使用される XNUMX つの材料は互換性がある必要があります。 このプロセスに従うことで、接着の問題を回避し、優れた結果を保証できます。

- 材料特性:射出成形プロセスで使用される材料の特性は、最終製品の機能に影響を与える可能性があります。 各材料の特性と、射出成形プロセス中にそれらがどのように相互作用するかを考慮することが重要です。

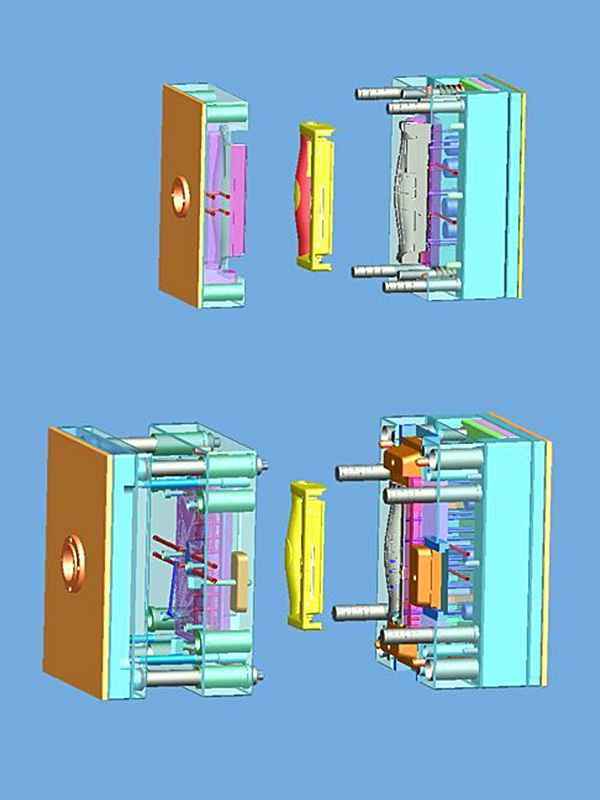

XNUMX色射出成形用の設備と治具

XNUMX 色射出成形は、XNUMX 色以上の部品を作成できる製造プロセスです。 このプロセスでは、プロジェクトを確実に成功させるために特殊な機器とツールが必要です。 このブログ投稿では、XNUMX 色射出成形に必要な機器と工具について説明します。

詳細

- ツーショット射出成形機: メーカーはこの機械を XNUMX 色射出成形用に特別に設計しています。 XNUMX つのバレルと XNUMX つのノズルを備えており、XNUMX つの異なる材料を同じ金型に射出することができます。 このデバイスには、XNUMX つの材料の注入を制御する特殊なソフトウェアも搭載されています。

- 型: 金型は、XNUMX 色射出成形プロセスの最も重要なコンポーネントです。 デザイナーは、XNUMX つの異なる材料の注入と、材料間の色のにじみを防ぐための正確な位置合わせが設計で可能であることを確認する必要があります。 型は通常スチールで作られており、非常に高価になる場合があります。

- ロボット工学: XNUMX 色射出成形では、プロセスを自動化し効率を向上させるためにロボティクスがよく使用されます。 ロボット工学により、射出成形機と組立ラインの間で部品を移動したり、金型から要素を取り外したりできます。

ツーリング

- コアピン: コアピンは XNUMX 色射出成形で使用され、最終部品にボイドまたは穴を作成します。 通常、これらはスチールで作られており、最終部品が高品質であることを保証するために正確に位置合わせする必要があります。

- スライドアセンブリ:メーカーはスライド アセンブリを使用して、最終部品にアンダーカットやその他の複雑なフィーチャを作成します。 通常、それらはスチールで作られており、非常に扱いにくい場合があります。

- ホット ランナー システム: メーカーはホット ランナー システムを使用して、金型内の XNUMX つの異なる材料の流れを制御します。 マニホールド、ノズル、材料を適切な温度に保つヒーターで構成されています。

- エジェクターピン: メーカーはエジェクターピンを使用して最終部品を金型から取り外します。 通常、メーカーはスチールからそれらを製造し、取り出し中にその領域が損傷を受けないように正確に位置合わせします。

XNUMX 色射出成形を使用する場合は、経験豊富なメーカーと協力することが重要です。 メーカーは、高品質の部品を製造するために必要な設備と工具を備え、その地域の設計、材料の選択、射出成形プロセスを指導できる必要があります。

XNUMX色射出成形とオーバーモールドの違い

XNUMX 色射出成形とオーバーモールディングは、複数の材料または色で部品を製造するために使用されるプロセスです。 これらのプロセスにはいくつかの類似点がありますが、いくつかの違いもあります。 このブログ投稿では、XNUMX 色射出成形とオーバーモールドの違いについて説明します。

XNUMX色射出成形

- XNUMX 色射出成形では、XNUMX つの異なる材料または色を XNUMX つの金型キャビティに射出して、XNUMX 色以上の部品を作成します。

- オペレーターは、XNUMX つの材料を特定の順序で射出することで射出プロセスを実行します。 最初の材料が部分的に冷却されて固化した後に、XNUMX 番目の材料を射出します。

- このプロセスには、XNUMX ショット射出成形機や XNUMX 色射出成形用に設計された金型などの特殊な機器と工具が必要です。

- メーカーは、自動車部品や消費者製品など、複雑な形状やデザインの部品を製造するために XNUMX 色射出成形を利用することがよくあります。

オーバーモールディング

- オーバーモールドでは、ある材料を別の材料または基板の上に成形して、複数の層またはコンポーネントを含む部品を作成します。

- このプロセスには通常、ベース パーツまたは基板を成形し、次にベース パーツ上に XNUMX 番目の材料を成形して、複数の層またはコンポーネントを備えた完成品を作成することが含まれます。

- このプロセスには、マルチショット射出成形機やオーバーモールド用に設計された金型などの特殊な機器と工具が必要です。

- メーカーは、電動工具や消費者向け製品のハンドルなど、グリップ、快適さ、耐久性が向上した部品を製造するためにオーバーモールドを採用することがよくあります。

違い

- 材料: 通常、XNUMX 色射出成形には XNUMX つの異なる材料が使用されますが、オーバーモールディングには XNUMX つの材料がベースとして使用され、XNUMX つ目の材料がオーバーモールドとして使用されます。

- 注射の順序:XNUMX 色射出成形では、オペレーターは特定の順序で材料を射出しますが、オーバーモールディングでは、まずベース部品を成形してからオーバーモールドを追加します。

- 設備と工具: XNUMX 色射出成形とオーバーモールディングには異なる設備と工具が必要です。XNUMX 色射出成形には XNUMX ショット射出成形機と XNUMX 色射出成形用に設計された金型が必要で、オーバーモールディングにはマルチショット射出が必要です。成形機とオーバーモールド用に設計された金型。

- アプリケーション:メーカーは、複雑な形状やデザインの部品を製造するために XNUMX 色の射出成形を使用することがよくありますが、グリップ、快適さ、または耐久性が向上した領域を作成するためにオーバーモールドを使用することもよくあります。

自動車産業における XNUMX 色射出成形の応用例

XNUMX 色射出成形は、複雑なデザインの高品質な多色部品を製造できるため、自動車業界で人気を集めている多用途の製造プロセスです。 このブログ投稿では、自動車業界における XNUMX 色射出成形のアプリケーションのいくつかについて説明します。

- 内装コンポーネント:メーカーは、インストルメント パネル、ドア パネル、センター コンソールなどの自動車内部部品の製造に XNUMX 色射出成形を広く使用しています。 これらのコンポーネントは、多くの場合、高級な外観を実現し、車両全体の美観を高めるために複数の色や素材を必要とします。

- 外装コンポーネント: メーカーはまた、XNUMX 色射出成形を利用して、フロント グリル、ヘッドランプ ベゼル、テール ランプ レンズなどの自動車外装部品を製造しています。 これらのコンポーネントには、過酷な屋外条件に耐えるための高い精度と耐久性が必要ですが、XNUMX 色射出成形はその両方を達成するための完璧なソリューションを提供します。

- 機能コンポーネント: メーカーは、XNUMX 色の射出成形を使用して、エアベント、カップ ホルダー、ノブなどの自動車の有効成分を製造することもできます。 これらのコンポーネントがその機能を効果的に発揮するには、剛性や柔軟性などの異なる特性を持つ材料を組み合わせる必要があります。 XNUMX 色射出成形により、他の材料を組み込んで複雑な形状やデザインを作成して目的の特性を実現できます。

- ブランディングとカスタマイズ: XNUMX 色射出成形は、自動車業界におけるブランディングとカスタマイズのための優れたツールです。 ロゴや独自のデザインを部品に組み込むことで、メーカーは車両のブランド アイデンティティを強化し、高級感のある外観と雰囲気を作り出すことができます。 さらに、XNUMX 色の射出成形により、各車両に固有のカスタム機能を作成でき、顧客にパーソナライズされたタッチを提供できます。

自動車産業におけるXNUMX色射出成形の利点

- 複雑な形状やデザインを生み出すための設計の柔軟性を提供します

- XNUMX つのパーツで複数のマテリアルとカラーを使用できるようにします。

- 複数の部品を XNUMX つに組み合わせることで、組み立て時間とコストを削減します。

- 車両の全体的な外観と美観を向上させます。

- 特性の異なる素材を組み合わせることで機能性を向上

医療業界における二色射出成形の応用例

XNUMX 色射出成形は、医療業界を含むさまざまな業界でさまざまな用途に使用できる汎用性の高い製造プロセスです。 このブログ投稿では、医療業界における XNUMX 色射出成形のアプリケーションのいくつかについて説明します。

- 医療機器:メーカーは、注射器、吸入器、血糖計などの医療機器の製造に XNUMX 色射出成形を広く利用しています。 これらのデバイスは正確かつ正確な測定を必要とし、多くの場合、目的の機能を実現するには複数の材料が必要です。

- インプラント: メーカーは、歯冠、整形外科用インプラント、補聴器などの医療用インプラントの製造にも XNUMX 色射出成形を採用しています。 これらのインプラントは高い精度と耐久性を必要とし、XNUMX 色射出成形により、さまざまな材料を組み込んで複雑な形状やデザインを作成して目的の特性を実現できます。

- 診断装置: XNUMX 色射出成形では、検査キットや医療用画像装置などの診断機器も製造できます。 これらのコンポーネントがその機能を効果的に発揮するには、透明性や剛性などの異なる特性を持つ材料を組み合わせる必要があります。

- 薬物送達システム:XNUMX 色射出成形は、吸入器、注射器、インスリン ペンなどの薬物送達システムの製造に最適です。 これらのシステムは、正しい投薬量を投与するために高い精度と精度を必要とし、XNUMX 色射出成形により、さまざまな材料を組み込んで複雑な形状やデザインを作成して目的の特性を実現できます。

医療業界におけるXNUMX色射出成形のメリット

- 複雑な形状やデザインを生み出すための設計の柔軟性を提供します

- XNUMX つのパーツで複数のマテリアルとカラーを使用できるようにします。

- 複数の部品を XNUMX つに組み合わせることで、組み立て時間とコストを削減します。

- 特性の異なる素材を組み合わせることで機能性を向上

- 医療機器の全体的な安全性と有効性を強化します

消費者製品業界における XNUMX 色射出成形の応用

このプロセスでは、XNUMX つの異なる材料を同じ金型に注入し、XNUMX つの色または生地で XNUMX つの部品を作成します。 消費者製品業界は、より視覚的に魅力的で、機能的で、コスト効率の高い製品の作成が可能になるため、このテクノロジーから大きな恩恵を受けています。 このブログ投稿では、消費者製品業界における XNUMX 色射出成形の応用について探ります。

- 見た目にも美しいデザイン: XNUMX 色の射出成形により、メーカーは店頭で目立つ、視覚的に魅力的なデザインの製品を製造できます。 XNUMX つの異なる色や素材を XNUMX 回の成形サイクルで組み合わせることができるため、メーカーは電話ケース、ゲーム コントローラー、家庭用品など、複雑なデザインやパターンの製品を作成できます。 このテクノロジーにより、メーカーはデザインにブランドやロゴを埋め込んだ製品を開発し、ユニークで認識可能な製品を作成することもできます。

- 強化された機能: XNUMX 色射出成形では、複数のコンポーネントを XNUMX つの部品に統合できるため、製品の機能が向上します。 たとえば、電話ケースは複雑で柔らかい素材で設計されており、保護と衝撃吸収を提供します。 さらに、メーカーは XNUMX 色の射出成形を使用して、オーバーモールドされたグリップを備えた部品を作成することができ、歯ブラシ、カミソリ、工具などの製品のユーザーの快適さとグリップを向上させることができます。

- 生産コストの削減:XNUMX 色射出成形を使用すると、消費者向け製品の製造コストを大幅に削減できます。 XNUMX つの材料を XNUMX つの部品に組み合わせることで、メーカーは追加の組み立て手順を排除し、人件費や他の機器の必要性を削減できます。 この技術により、生産時に必要な材料のみを使用するため、材料の無駄を削減することもできます。

- 製品の耐久性の向上: XNUMX 色射出成形では、複数の材料を使用して部品を作成することで、消費者製品の耐久性と寿命を向上させることができます。 たとえば、ウォーターボトルは、硬い外殻と柔らかく柔軟な内張りを備えて設計でき、耐久性と使いやすさの両方を提供します。 この技術により、キッチン用品やバスマットなどの滑り止め機能を備えた製品も実現できます。

- カスタマイズオプション:XNUMX 色の射出成形により、従来の製造プロセスでは不可能だったカスタマイズ オプションが可能になります。 メーカーは独自のデザインや色の製品を作成し、消費者が自社の製品をカスタマイズできるようにします。 たとえば、ゴルフクラブやテニスラケットなどのスポーツ用品をカスタムグリップカラーでデザインし、製品にパーソナライズされたタッチを与えることができます。

XNUMX色射出成形のコスト考慮事項

XNUMX 色射出成形は、複雑な多色のプラスチック部品を XNUMX 回の操作で作成できるプロセスです。 このプロセスでは、XNUMX つの異なる熱可塑性材料を金型に射出して使用し、それぞれが最終製品の異なる層を形成します。 このプロセスでは素晴らしい結果が得られますが、コストに関する独特の考慮事項がいくつかあります。 このブログ投稿では、これらのコストに関する考慮事項のいくつかと、それらが XNUMX 色射出成形の全体コストにどのような影響を与える可能性があるかを検討します。

材料費

材料コストは、XNUMX 色射出成形のコストで最も考慮すべき点の XNUMX つです。 このプロセスでは XNUMX つの材料を使用する必要があり、デザイナーは互換性と品質を確保するために両方を慎重に選択する必要があります。 適切に連携し、最終製品の要求仕様を満たす材料を選択することが重要です。 選択した材料によっては、原材料のコストがプロジェクト全体のコストのかなりの部分を占める可能性があります。

工具のコスト

XNUMX 色射出成形に必要な金型のコストも、主要な考慮事項の XNUMX つです。 XNUMX つの異なる材料には XNUMX つの別々の金型が必要であり、設計者は最終製品を作成する際にこれらの金型が連携して機能するように設計する必要があります。 XNUMX 色射出成形の金型コストは、従来の射出成形プロセスよりも高くなります。 さらに、複雑な金型ほど製造に多くの時間と労力が必要となるため、金型設計の複雑さは工具コストに影響します。

人件費

XNUMX 色射出成形に関連する人件費も、従来の射出成形プロセスよりも高くなる可能性があります。 このタスクを正しく実行するには、より高いレベルのスキルと精度が必要です。 さらに、オペレーターは XNUMX つの材料を慎重に射出成形して最終製品を作成する必要があるため、このプロセスにはさらに時間がかかる可能性があります。 その結果、プロジェクトの人件費が高くなる可能性があります。

品質管理コスト

品質管理はあらゆる製造プロセスに不可欠であり、XNUMX 色射出成形にとって重要です。 このプロセスには XNUMX つの異なる材料が含まれるため、最終製品が要求仕様を確実に満たす必要があります。 この必須事項には追加のテストと検査が必要となり、プロジェクト全体のコストが増加する可能性があります。

XNUMX 色射出成形は、従来の射出成形よりも高価なプロセスになる可能性があります。 ただし、複雑な複数色の部品を XNUMX 回の操作で作成できるなど、このプロセスの利点により、投資する価値があります。 上記のコスト要因を慎重に考慮することで、メーカーは XNUMX 色射出成形が自社のプロジェクトにとって正しい選択であるかどうかを判断できます。

XNUMX 色射出成形のコストに関する重要な考慮事項には、次のようなものがあります。

- 材料コストは XNUMX つの異なる材料が使用されるため、必要な仕様を満たすように慎重に選択する必要があります。

- 設計者は最終製品を作成するために XNUMX つの金型を設計および製造する必要があるため、金型コストが増加します。

- このプロセスではオペレーター側により多くのスキルと経験が必要となり、時間がかかる場合があるため、人件費がかかります。

- 最終製品が要求仕様を満たしていることを確認するために、追加のテストや検査などの品質管理コストが必要になる場合があります。

これらのコスト要因を慎重に考慮することで、メーカーは XNUMX 色射出成形が自社のプロジェクトにとって正しい選択であるかどうかを判断できます。

XNUMX色射出成形における品質管理

品質管理はあらゆる製造プロセスに不可欠であり、XNUMX 色射出成形にとって重要です。 このブログ投稿では、XNUMX 色射出成形における品質管理の重要な要素のいくつかについて説明します。

材料の選択

材料の選択は、XNUMX 色射出成形における品質管理の最も重要な側面の XNUMX つです。 設計者は、互換性と品質を確保するために材料を慎重に選択する必要があります。 適切に連携し、最終製品の要求仕様を満たす材料を選択することが重要です。 デザイナーは、反りや色のにじみなどの欠陥のリスクを最小限に抑えることにも留意して材料を選択する必要があります。

金型の設計と製作

XNUMX 色射出成形で使用される金型の設計と構造も、高品質を確保するために重要です。 設計者は、必要な仕様を満たし、使用される材料に適合する部品を確実に製造できるように、金型を正確に設計および構築する必要があります。 設計者は、パーティング ライン、バリ、ヒケなどの欠陥のリスクを最小限に抑えるために金型を作成する必要もあります。

射出成形プロセス

射出成形プロセスは、XNUMX 色射出成形における品質管理のもう XNUMX つの重要な側面です。 オペレーターは、XNUMX つの異なる材料を適切な量および適切な温度で射出するためにプロセスを注意深く制御する必要があります。 オペレーターには精度と専門知識の両方が高いレベルで求められる作業です。 適切なプロセスパラメータから逸脱すると、最終製品に欠陥が生じる可能性があります。

検査と試験

最後に、検査とテストは、XNUMX 色射出成形における品質管理の重要な側面です。 オペレーターは最終製品を注意深く検査して、物理的寸法と外観に関して必要な仕様を満たしていることを確認する必要があります。 このプロセスでは、目視検査、測定、テストが必要になる場合があります。 オペレーターは、製品を顧客に発送する前に欠陥を特定して対処する必要があります。

XNUMX 色射出成形における品質管理の重要な側面には、次のようなものがあります。

- 互換性と品質を確保するための材料の選択

- 精度を確保し、欠陥を最小限に抑えるための金型の設計と構造

- 材料の正確な射出を保証する射出成形プロセス制御

- 最終製品が要求仕様を満たしていることを確認するための検査とテスト。

XNUMX 色射出成形における一般的な問題のトラブルシューティング

他の製造プロセスと同様に、XNUMX 色射出成形中にいくつかの問題が発生する可能性があります。 このブログ投稿では、メーカーが XNUMX 色射出成形中に直面する最も一般的な問題のいくつかについて説明し、それらの問題をトラブルシューティングするためのヒントをいくつか提供します。

不完全な塗りつぶし

XNUMX 色射出成形中にメーカーが遭遇する最も一般的な問題の XNUMX つは、充填が不完全であることです。 金型に射出された物質が金型を満たさない場合、機能が欠落しているか不完全な部品が生成されます。 充填が不完全になる原因としては、次のようなものが考えられます。

- 射出圧力が不十分です

- ゲートのサイズまたは位置が不適切

- 通気が悪い

- 金型の加熱が不十分または不均一である

メーカーは射出圧力を積極的に調整してこの問題を解決し、金型が完全に充填されるようにする必要があります。 また、ゲートのサイズと位置を積極的にチェックし、金型の通気が適切に行われていることを確認する必要があります。 さらに、オペレータは金型を均一に加熱していること、金型とプロセスに適切な材料を使用していることを確認する必要があります。

ゆがみ

メーカーが XNUMX 色射出成形中に直面するもう XNUMX つの一般的な問題は、反りです。 成形プロセス中または成形プロセス後に部品が歪んだり変形したりして、使用に適さなくなったり、外観が美しくなくなったりする可能性があります。 反りの原因としては、次のようなものが考えられます。

- 不均一な冷却

- 金型設計が悪い

- 不適切な材料選択

- 処理パラメータが正しくありません

反りのトラブルシューティングを行うには、メーカーは金型を正しく設計し、適切な材料を使用していることを積極的に確認する必要があります。 また、部品が均一かつゆっくりと冷却されるように冷却プロセスを調整する必要もあります。 最後に、温度、圧力、サイクルタイムなどの処理パラメータが正しいことを検証する必要があります。

色のにじみ

XNUMX 色射出成形時にメーカーが遭遇する XNUMX 番目の一般的な問題は、色のにじみです。 製品内の色が混ざり合うと、見た目が魅力的でなくなったり、役に立たなくなったりすることがあります。 色のにじみの原因としては、次のようなものが考えられます。

- 素材の選択が悪い

- 材料の不適切な混合

- 処理パラメータが正しくありません

- 金型設計が悪い

色のにじみをトラブルシューティングするには、製造元は使用されている素材に互換性があり、適切であることを確認する必要があります。 また、材料を混合し、処理パラメータを正しく設定していることを積極的に検証する必要があります。 最後に、金型の設計がプロセスに適していること、および材料が適切な順序で適切なタイミングで射出されていることを確認する必要があります。

XNUMX色射出成形と他の成形法との比較

XNUMX 色射出成形には独自の利点がいくつかありますが、他の成形プロセスと比較してどうなるかを理解することが重要です。 このブログ投稿では、XNUMX 色射出成形を他の成形プロセスと比較し、それぞれの利点と制限について説明します。

XNUMX色射出成形と単色射出成形の比較

単色射出成形は最も一般的なタイプで、単一の材料を金型に射出して部品を作成します。 XNUMX 色射出成形と比較して、単色射出成形には次のような利点があります。

- よりシンプルなプロセス

- 低コスト

- より速いサイクルタイム

ただし、単色の射出成形では、複数の色または複数の材料の部品を作成するには限界があります。 XNUMX 色の射出成形により、設計の柔軟性が高まり、複数の色や材料を使用してより複雑な部品を作成できます。

XNUMX 色射出成形とオーバーモールディング

オーバーモールディングは、ある材料を別の材料の上に成形して、複数の材料または特性を持つ部品を作成するプロセスです。 XNUMX 色射出成形と比較して、オーバーモールディングには次のような利点があります。

- 既存の部品に成形する機能

- 小ロットの場合は低コスト

- シンプルなツール

ただし、複雑なデザインや複数の色の複雑な部品を製造する場合、オーバーモールドには限界がある可能性があります。 XNUMX 色射出成形により、設計の柔軟性が高まり、さまざまな色や材料を使用してより複雑な部品を作成できます。

XNUMX色射出成形とインサート成形

インサート成形は、インサートまたはコンポーネントの周囲を成形して、追加の機能または特性を備えた部品を作成するプロセスです。 XNUMX 色射出成形と比較して、インサート成形には次のような利点があります。

- 機能コンポーネントを組み込む能力

- 小ロットの場合は低コスト

- シンプルなツール

ただし、インサート成形では、複雑なデザインや複数色の部品を製造するには限界がある可能性があります。 XNUMX 色射出成形により、設計の柔軟性が高まり、さまざまな色や材料を使用してより複雑な部品を作成できます。

XNUMX色射出成形の持続可能性と環境への影響

環境への懸念が高まる中、製造業者は製造プロセスの持続可能性と環境への影響を考慮する必要があります。 XNUMX 色射出成形は、いくつかの利点がある一般的な製造プロセスですが、その環境への影響と持続可能性の可能性を理解することも不可欠です。 このブログ投稿では、XNUMX 色射出成形の持続可能性と環境への影響について調査します。

XNUMX色射出成形の持続可能性

XNUMX 色射出成形には、複数の材料と特性を備えた部品を作成できるため、持続可能性がある可能性があります。 このプロセスにより、耐久性が向上し、廃棄物が減り、エネルギー効率が向上したコンポーネントを製造できるようになります。 さらに、XNUMX 色の射出成形には、持続可能性に関するいくつかの利点があります。

- 追加の組み立てや仕上げプロセスの必要性が減り、廃棄物やエネルギーの使用量が削減されます。

- 成形工程にリサイクル材料を使用することで、廃棄物を削減し、省資源化を図ることができます。

- 成形時に発生する端材を削減し、廃棄物の削減と省資源化を実現します。

XNUMX色射出成形の環境影響

XNUMX 色射出成形には持続可能性の可能性がある程度ありますが、その環境への影響を理解することも不可欠です。 XNUMX 色射出成形の環境への影響には次のようなものがあります。

- 成形時のエネルギー消費は、温室効果ガスの排出や気候変動につながる可能性があります。

- 成形プロセス中に発生する廃材や梱包材などの廃棄物。

- 成形時に有毒または危険な材料が使用される可能性があると、作業者や環境にリスクが生じる可能性があります。

これらの環境問題に対処するために、メーカーは、XNUMX 色射出成形による環境への影響を最小限に抑えるために、次のようないくつかの措置を講じることができます。

- エネルギー効率の高い装置とプロセスを使用して、成形プロセス中のエネルギー消費を削減します。

- 廃棄物の削減とリサイクルプログラムを実施して、成形時に発生する廃棄物を最小限に抑えます。

- 環境に優しい材料を使用し、成形時に有毒または危険な材料を避けます。

XNUMX色射出成形の今後の動向

テクノロジーが進化し続けるにつれて、XNUMX 色射出成形におけるいくつかの将来のトレンドを探る価値があります。 このブログ投稿では、XNUMX 色射出成形における新たなトレンドと進歩について説明します。

自動化の向上

XNUMX 色射出成形における最も重要なトレンドの XNUMX つは、自動化の使用の増加です。 自動化により効率が向上し、人的ミスのリスクが軽減され、コストの削減と品質の向上につながります。 メーカーが XNUMX 色射出成形で自動化を使用している方法には、次のようなものがあります。

- 自動化された部品の取り外しと梱包

- 自動材料処理と混合

- 金型交換の自動化

先端材料

XNUMX 色射出成形におけるもう XNUMX つの新たなトレンドは、先進的な材料の使用です。 先進的な材料は、パフォーマンス、耐久性、機能性の向上を実現し、市場での製品の差別化に役立ちます。 一部のメーカーは、XNUMX 色射出成形に次のような先進的な材料を使用しています。

- 高性能熱可塑性プラスチック

- 生分解性で堆肥化可能な材料

- 液状シリコーンゴム(LSR)と熱可塑性エラストマー(TPE)

スマートマニュファクチャリング

スマート製造は、XNUMX 色射出成形の将来に影響を与えるもう XNUMX つのトレンドです。 スマート製造には、高度なテクノロジーとデータ分析を使用して製造プロセスを最適化し、製品の品質を向上させることが含まれます。 メーカーは、XNUMX 色射出成形において次のようなさまざまな方法でインテリジェント製造を利用しています。

- 成形パラメータのリアルタイム監視と分析

- 予知メンテナンスとトラブルシューティング

- ロボティクスやオートメーションなどの他のスマート テクノロジーとの統合

3つの柱

持続可能性はあらゆる業界で成長傾向にあります。 XNUMX色射出成形も例外ではありません。 メーカーは、廃棄物の削減、資源の節約、環境への影響の最小限化にますます注力しています。 メーカーは、次のようなさまざまなアプローチを通じて、XNUMX 色射出成形の持続可能性に積極的に取り組んでいます。

- リサイクル材の使用

- 成形パラメータの最適化による廃棄物とエネルギー消費の削減

- クローズドループリサイクルシステムの導入

XNUMX色射出成形プロジェクトの事例紹介

XNUMX 色射出成形は、設計の柔軟性、機能の向上、独自の美的オプションを提供する一般的な製造プロセスです。 このブログ投稿では、XNUMX 色射出成形プロジェクトのいくつかのケーススタディを検討し、このプロセスの多用途性と有効性を紹介します。

自動車産業: XNUMX 色のステアリングホイール

自動車業界では、見た目の魅力と機能性の両方を備えた部品を作成するために XNUMX 色射出成形がよく使用されます。 一例として、ベースには硬い素材を使用し、グリップには柔らかい生地を使用したXNUMX色のステアリングホイールが挙げられます。 このデザインはドライバーに快適さと耐久性の両方を提供します。 XNUMX 色成形プロセスにより、ブランドやデザイン要素をステアリング ホイールに直接組み込むこともできます。

医療産業: XNUMX 色注射器

医療業界では、独自の機能と安全機能を備えた部品を作成するために XNUMX 色射出成形がよく使用されます。 XNUMX 色の注射器の設計には、保護のための硬い外側層と使いやすさのための柔らかい内側層を組み込むことができます。 さらに、XNUMX 色成形プロセスにより、メーカーはシリンジに透明な窓を作成し、分注する液体の量を効果的に示すことができます。

家電業界: XNUMX 色の電話ケース

家電業界では、美的魅力と機能性の両方を備えた部品を作成するために XNUMX 色射出成形がよく使用されます。 XNUMX 色の電話ケースのデザインには、保護のための硬い外層と衝撃吸収のための柔らかい内層を組み込むことができます。 XNUMX 色成形プロセスにより、ブランドやデザイン要素を電話ケースに直接組み込むこともできます。

家庭用品業界: XNUMX色歯ブラシ

家庭用品業界では、ユニークなデザインと機能性を備えた部品を作成するために XNUMX 色射出成形がよく使用されます。 設計者は、耐久性を高めるための硬い外層と、快適さのための柔らかい内層を備えた XNUMX 色の歯ブラシを作成できます。 XNUMX色成型プロセスにより、歯ブラシのブランドやデザインに合わせた毛のパターンと色の作成も可能です。

スポーツ業界: XNUMX 色の自転車ヘルメット

スポーツ業界では、機能性と美しさを備えたパーツを作成するために XNUMX 色の射出成形がよく使用されます。 デザイナーは、保護のための硬い外側層と快適さのための柔らかい内側層を備えた XNUMX 色の自転車ヘルメットを作成できます。 XNUMX 色成形プロセスにより、ヘルメットにブランドやデザイン要素を組み込むこともできます。

XNUMX色射出成形のトレーニングと認定

この分野に特化したいと考える人にとって、トレーニングと認定プログラムの人気が高まっています。 このブログ投稿では、XNUMX 色射出成形に関するトレーニングと認定の重要性、および利用可能なプログラムについて説明します。

トレーニングと認定が重要なのはなぜですか?

トレーニングと認定は、XNUMX 色射出成形業界の個人にとって非常に重要です。 適切なトレーニングにより、個人は機械を安全かつ効果的に操作し、高品質の製品を製造するためのスキルと知識を確実に身につけることができます。 認定プログラムは、熟練度の標準化された尺度を提供し、継続的な専門能力開発への取り組みを実証します。

トレーニングと認定の利点には次のようなものがあります。

- 安全性の向上:適切なトレーニングと認定は、個人が機械の最適な操作とメンテナンス方法を確実に理解できるようにすることで、事故や怪我のリスクを軽減するのに役立ちます。

- 生産性の向上:通常、トレーニングと認定を受けた個人は、自分の役割をより効率的かつ効果的に遂行し、生産性と成果の向上につながります。

- 品質の向上:適切なトレーニングと認定は、製品が必要な品質基準と仕様を確実に満たすのに役立ちます。

利用可能なトレーニングおよび認定プログラム

- メーカー:多くの機器メーカーは、特定の機器向けのトレーニング プログラムを提供しています。 これらのプログラムは通常、機械の操作、メンテナンス、トラブルシューティング、安全性をカバーします。

- 専門学校:一部の専門学校では、材料、設計、機械操作をカバーする XNUMX 色射出成形コースを提供しています。 これらのプログラムには実践的なトレーニングが含まれる場合もあります。

- 認証機関: 一部の組織は、XNUMX 色射出成形業界の個人向けに認定プログラムを提供しています。 これらのプログラムには通常、技能を証明するための筆記試験と実技試験の両方が含まれます。

試作用XNUMX色射出成形

XNUMX 色射出成形プロセスは、複数の色または材料を使用して複雑な部品を作成するために製造業で広く使用されています。 ただし、プロトタイピングには優れたオプションでもあります。 このブログ投稿では、プロトタイピングに XNUMX 色の射出成形を使用する利点を探っていきます。

プロトタイピングにおける XNUMX 色射出成形の利点

- 費用対効果の高い XNUMX 色射出成形は、単一の金型で複数の色または材料を使用した部品を作成できるため、プロトタイピングにとってコスト効率の高いオプションとなります。 必要な金型の数を減らすことで、メーカーはコストを削減できます。

- 高品質の部品:XNUMX 色射出成形により、厳しい公差と優れた表面仕上げを備えた高品質の部品が製造されます。 プロトタイピングの重要な側面は、最終製品を正確に反映するコンポーネントを作成することです。

- 所要時間の短縮:プロトタイピングに XNUMX 色射出成形を使用すると、単一の金型で複雑な部品を作成できるため、納期の短縮につながります。 複数のコンポーネントを組み立てる必要がなくなることで、メーカーはプロトタイピングに必要な時間を短縮できます。

- 設計の柔軟性:XNUMX 色射出成形は高い設計柔軟性を提供し、複雑な形状や複雑な機能を備えた部品の作成を可能にします。 最終製品の正確な表現を作成することは、プロトタイピングにおいて非常に重要です。

- 材料の選択:XNUMX 色射出成形では、XNUMX つの部品で異なる材料を使用できます。これは、さまざまな材料特性や組み合わせを評価できるため、プロトタイピングには不可欠です。

試作における XNUMX 色射出成形の応用

- 消費者製品:メーカーは XNUMX 色射出成形を使用して、玩具、家電製品、電子機器などの消費者製品のプロトタイプを作成できます。 単一の金型で複数の色または材料を使用して部品を製造することは、この業界では特に役立ちます。

- 自動車産業: XNUMX色射出成形では、インテリアトリム、ステアリングホイール、シフトノブなどの自動車部品の試作が可能です。 この業界では、さまざまな質感や仕上げの部品を製造することが不可欠です。

- 医療機器:XNUMX色射出成形により、ハンドル、ボタン、スイッチなどの医療機器の試作が可能です。 生体適合性と滅菌特性が重要であるこの業界では、さまざまな材料で部品を製造することが不可欠です。

XNUMX 色射出成形プロジェクトに最適なパートナーの選択

XNUMX 色射出成形プロジェクトに適切なパートナーを選択することは、プロジェクトの成功にとって重要です。 お客様の特定のニーズを満たす専門知識、経験、能力を備えたパートナーを見つけることができれば助かります。 このブログ投稿では、XNUMX 色射出成形プロジェクトに適切なパートナーを選択する際に考慮すべき重要な要素について説明します。

XNUMX 色射出成形プロジェクトのパートナーを選択する際に考慮すべき要素:

- 専門知識:XNUMX 色射出成形の専門知識を持つパートナーを選択することが重要です。 彼らはプロセスを深く理解しており、部品の設計と製造に関するアドバイスや指導を提供できる必要があります。

- 経験:XNUMX 色射出成形プロジェクトのパートナーを選択するには、経験が不可欠です。 厳しい公差と優れた表面仕上げを備えた高品質部品の製造に成功した実績のあるパートナーを探してください。

- 機能:検討しているパートナーの力を考慮してください。 彼らはあなたのプロジェクトを処理するために必要な設備、リソース、人員を持っていますか? 大量の部品や複雑な部品を処理できますか? パートナーがあなたの特定のニーズを満たす能力を持っていることを確認してください。

- 品質管理: XNUMX色射出成形では品質管理が重要です。 パートナーが製造する部品が仕様や規格を満たしていることを確認するために、パートナーが堅牢な品質管理システムを備えていることを確認してください。

- コミュニケーション: コミュニケーションはプロジェクトを成功させる鍵となります。 プロセス全体を通して、パートナーが常に反応し、コミュニケーションを取れるようにしてください。 彼らはあらゆる問題や課題を常にあなたに知らせ、解決策を見つけるために積極的に取り組む必要があります。

- 費用: XNUMX 色射出成形プロジェクトのパートナーを選択する際には、常にコストを考慮します。 ただし、最低価格が必ずしも最高の価値を意味するわけではないことを覚えておくことが重要です。 高品質の部品と優れたサービスを提供しながら、競争力のある価格を提供するパートナーを探してください。

- サステナビリティ:製造業における持続可能性の重要性はますます高まっています。 持続可能性と環境への影響の削減に取り組む企業と提携することを検討してください。

まとめ

XNUMX 色射出成形は多用途で人気が高まっている製造プロセスであり、設計の柔軟性の向上、組み立て時間の短縮、機能の強化など、多くの利点があります。 限界や課題はありますが、適切な設計上の考慮事項、設備、材料を使用すれば、競争力のあるコストで高品質の部品を生産できます。 XNUMX 色射出成形はさまざまな業界で応用されており、技術の進歩に伴い、この分野ではさらなる革新が期待されます。 XNUMX 色射出成形プロジェクトを確実に成功させるには、必要な専門知識、設備、リソースを提供できる信頼できる経験豊富なパートナーと協力することが不可欠です。