Случай в Германии:

Применение литья под давлением в производстве автомобильных деталей

В Германии литье под давлением является одним из наиболее часто используемых процессов производства пластмасс. Это правильно, поскольку он предлагает жизнеспособное решение для массового производства высококачественных автомобильных деталей методом литья под давлением из широкого спектра полимеров. В автомобильной промышленности, где постоянство, безопасность и качество имеют первостепенное значение, литье автомобильного пластика под давлением является важным производственным процессом.

Есть несколько известных производителей автомобильной промышленности из Германии, которые сотрудничают с DJmolding, закупают автомобильные пластиковые компоненты у DJmolding, предоставляющие услуги литья под давлением, включая крылья, решетки, бамперы, дверные панели, напольные рейлинги, корпуса фонарей и многое другое.

В DJmolding мы предлагаем профессиональные услуги литья под давлением, поставляя серийные пластиковые автомобильные детали клиентам в автомобильной и других отраслях промышленности. Наши услуги включают литье термопластов под давлением, литье под давлением, литье под давлением и изготовление пресс-форм. В последнем случае наши специалисты работают с немецкими клиентами над изготовлением высококачественных пресс-форм для прототипирования или крупносерийного производства.

DJmolding также работает с широким спектром пластиковых материалов для литья под давлением, включая прочные, термостойкие и жесткие термопласты; гибкие, быстро отверждаемые термопласты; и прочные, высокотемпературные резиновые пластмассы. Наши профессиональные услуги по литью пластмасс под давлением для автомобилей позволяют нашим клиентам получать высококачественные литые автомобильные детали, отвечающие их требованиям, особенно для мощных стран автомобильной промышленности, таких как Германия, США, Япония.

Производственные приложения для автомобильного литья под давлением

В автомобильной промышленности литье под давлением является одним из основных методов, используемых производителями для изготовления пластиковых деталей. Однако было бы сложно составить список пластиковых компонентов в автомобиле, произведенном методом литья под давлением, поэтому мы рассмотрим некоторые из основных.

1. Компоненты под капотом

За последние два десятилетия или около того многие компоненты под капотом, которые производители ранее изготавливали из металла, были переведены на пластик. Для этих целей обычно используются прочные полимеры, такие как АБС, нейлон и ПЭТ. Однако теперь производители изготавливают такие детали, как крышки головок цилиндров и масляные поддоны, с помощью литья под давлением. Этот метод предлагает меньший вес и стоимость по сравнению с металлическими деталями.

2. Внешние компоненты

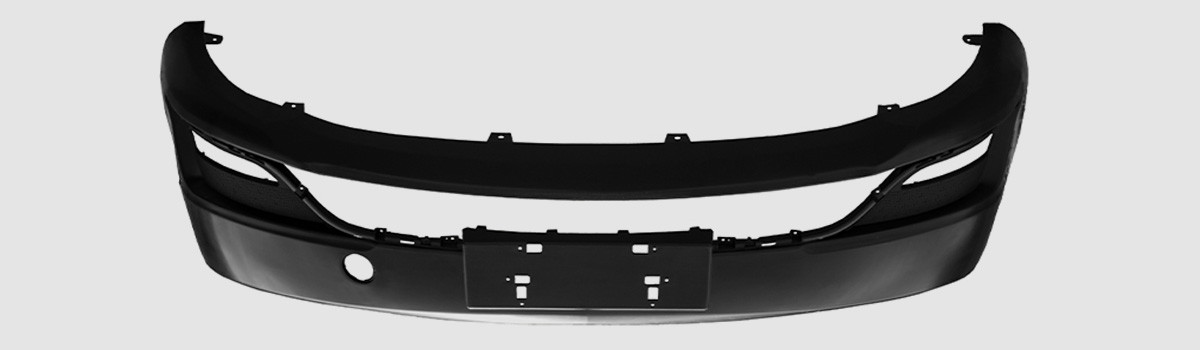

Литье под давлением — это общепринятый процесс изготовления многих наружных автомобильных компонентов, включая крылья, решетки радиатора, бамперы, дверные панели, напольные рейлинги, кожухи фар и многое другое. Брызговики — прекрасный пример демонстрации долговечности деталей, изготовленных методом литья под давлением. Кроме того, компоненты, защищающие автомобиль от дорожного мусора и сводящие к минимуму разбрызгивание, часто изготавливаются из резины или других прочных и гибких материалов.

3. Компоненты интерьера

Производители также производят многие детали салона автомобиля, используя литье пластмасс под давлением. Они включают в себя компоненты приборов, внутренние поверхности, лицевые панели приборной панели, дверные ручки, бардачки, вентиляционные отверстия и многое другое. Кроме того, они также используют литье под давлением для производства декоративных пластиковых элементов.

Альтернативы литью под давлением для недорогих автомобильных прототипов

Во многих случаях формованные пластмассы служат альтернативой металлам. Раньше производители изготавливали такие элементы, как кронштейны, крышки багажников, модули ремней безопасности и контейнеры подушек безопасности, исключительно из металла. В настоящее время литье под давлением является предпочтительным методом производства этих пластмасс.

С другой стороны, производители иногда могут заменить формованные пластиковые детали пластиковыми автомобильными деталями, напечатанными на 3D-принтере. Это происходит особенно при прототипировании, где меньше требуется экстремальная прочность или гладкая поверхность. Многие формовочные пластмассы могут служить в качестве нитей для 3D-принтеров FDM или порошков для 3D-принтеров SLS для нейлона. Некоторые специализированные и высокотемпературные 3D-принтеры также могут печатать армированные композиты для высокопрочных деталей.

Для одноразовых прототипов, особенно немеханических деталей, 3D-печать может предложить экономически эффективную альтернативу литью. Из-за отсутствия затрат на оснастку цены на производство не такие высокие.

В некоторых случаях производители могут даже использовать 3D-печать для нескольких конечных автомобильных деталей. Они могут использовать 3D-печать SLM для изготовления компонентов для обработки жидкостей, таких как клапаны (обычно не отлитые под давлением). Однако другим вариантом является использование 3D-печати SLS для изготовления таких деталей, как бамперы, отделка салона и ветровки, которые иногда изготавливаются методом литья под давлением.

Производители могут использовать аддитивное производство для гораздо более широкого спектра автозапчастей в не столь отдаленном будущем. Это может варьироваться от дверей и панелей кузова (SLM) до деталей трансмиссии и трансмиссии (EBM).

DJmolding очень хорош в литье пластмасс под давлением для автомобильных компонентов, если вы хотите начать свой проект по производству автомобильных запчастей, пожалуйста, свяжитесь с нами, у нас будет хорошая корпорация.