Новые разработки в области литья пластмасс под давлением

Литье пластмасс под давлением как технология производства существует уже несколько десятилетий. Тем не менее, новые тенденции в области литья под давлением продвигают этот метод вперед, предоставляя компаниям, выбравшим его, новые и беспрецедентные преимущества.

Узнайте, каковы новые тенденции литья под давлением в ближайшие годы и какую пользу ваша компания может извлечь из их применения.

Как развивалось литье пластмасс под давлением?

Хотя пластмассы существуют с 1850-х годов, только в 1870-х годах были изобретены более гибкие виды пластмасс. В результате были разработаны процессы литья под давлением. С тех пор ряд достижений расширил возможности литья пластмасс под давлением:

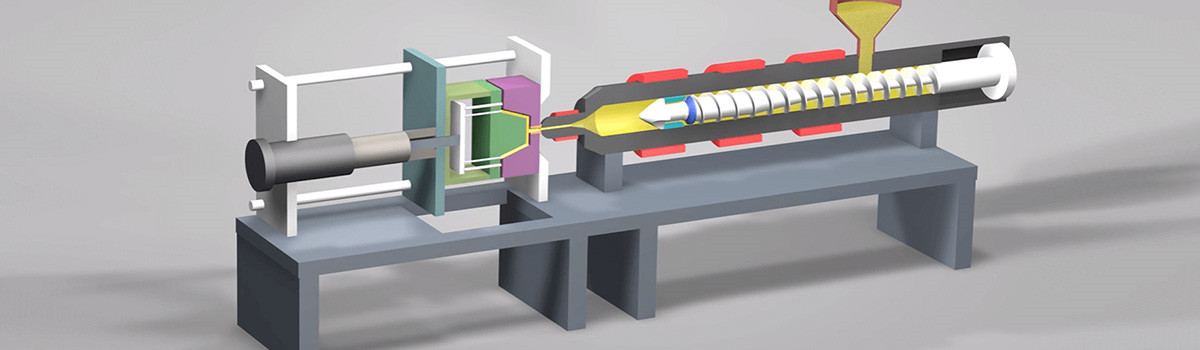

Изобретение машин для литья под давлением с винтовым литьем означало, что скорость впрыска стало легче контролировать, так что конечный продукт также имел более высокое качество. Этот процесс также позволил использовать смешанные материалы, открыв дверь для использования цветного и переработанного пластика.

Винтовые станки с подачей газа также позволили создавать более сложные, гибкие и прочные изделия. Этот метод также означал снижение экономических затрат, поскольку время производства, отходы и вес продукта были сведены к минимуму.

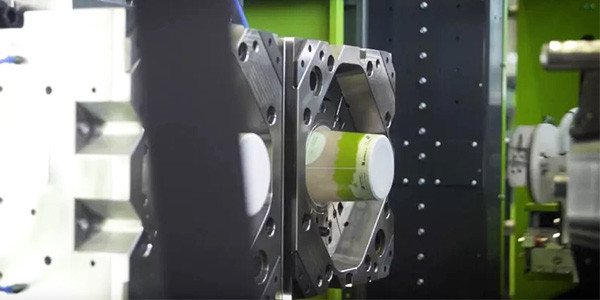

В настоящее время существуют более сложные формы благодаря компьютеризированному производству, дизайнеры теперь могут создавать более сложные формы (они могут иметь несколько секций или быть более подробными и точными).

Литье под давлением с помощью газа

В этой форме литья под давлением типичное впрыскивание расплавленного пластика сопровождается впрыскиванием сжатого газа в форму - для этого процесса обычно используется азот. Газ создает пузырь, который толкает пластик к концам формы; таким образом, по мере расширения пузыря заполняются различные участки. Существует несколько форм формования, используемых в производстве пластмасс, которые различаются положением, в которое впрыскивается газ при заливке полимера.

В частности, газ можно вводить через сопло в машине или непосредственно в полость пресс-формы при постоянном давлении или объеме. Некоторые из этих методов защищены патентами; поэтому для их использования необходимо заключить соответствующие лицензионные соглашения.

Литье под давлением

Этот метод обеспечивает эффективный и доступный способ достижения высокой прочности и жесткости конструкционных деталей. В дополнение к этому преимуществу детали из конструкционного пенопласта обладают превосходной теплоизоляцией, большей химической стойкостью и улучшенными электрическими и акустическими характеристиками. Эти детали включают пенопластовый сердечник между двумя слоями; это ядро получают путем растворения инертного газа в смоле и обеспечения его расширения при впрыскивании газопластического раствора в полость формы. Где мы можем найти детали, изготовленные методом литья пены под давлением? Этот процесс используется в автомобильных панелях в качестве альтернативы для снижения веса деталей.

Тонкостенное литье под давлением

Главное технологическое новшество в данном случае связано с конечным результатом: секция с очень тонкими стенками.

Основная трудность этого процесса состоит в том, чтобы решить, какой ширины стена должна считаться «тонкой стеной». Как правило, при изготовлении составных частей шириной менее половины миллиметра (1/50 дюйма) они считаются тонкостенными.

Преимущества, связанные с уменьшением ширины стены, в настоящее время высоко ценятся и востребованы.

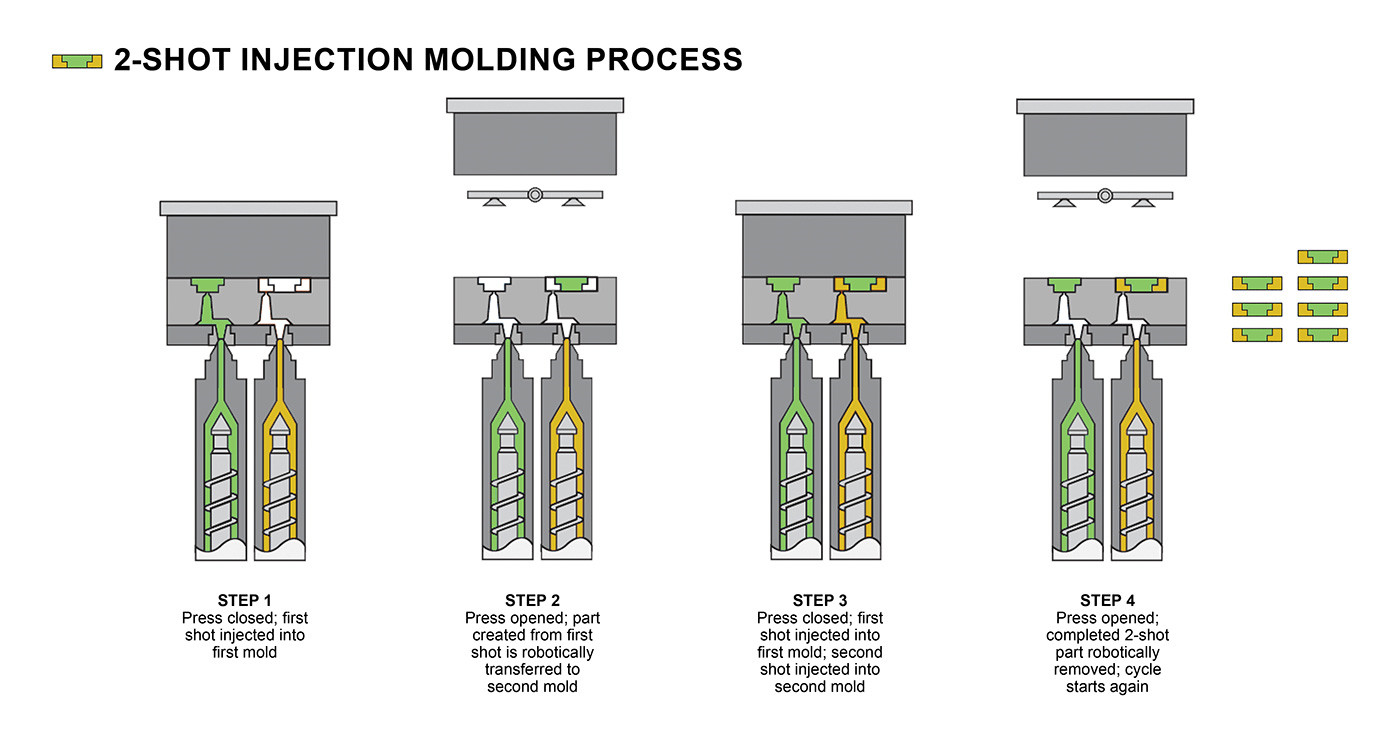

Многокомпонентное литье под давлением

Также известный как литье под давлением или литье под давлением, поскольку этот проект включает в себя литье твердого или мягкого полимера поверх основного материала (подложки), который обычно представляет собой пластиковый или металлический компонент.

В целом, эту технологию можно определить как впрыск более одного компонента или материала в одну и ту же форму и как часть единого процесса, что позволяет комбинировать два, три или более материалов с разными цветами, текстурами и формами.

Каковы преимущества литья под давлением из нескольких материалов?

Литье под давлением из нескольких материалов позволяет изготавливать сложные детали, которые могут быть изготовлены из различных типов пластмасс. Основное преимущество этого процесса литья пластмасс под давлением заключается в том, что можно получать детали с высокой механической, термической и химической стойкостью.

Тенденции литья пластмасс под давлением на следующий год

Экологичность литья пластмасс под давлением

Индустрия литья пластмасс под давлением быстро приспосабливается к новым ценностям и правилам устойчивого развития, особенно в то время, когда пластмассовая промышленность все больше контролируется и регулируется. Таким образом, новые тенденции литья под давлением указывают на:

Использование 100% перерабатываемых пластиковых материалов, которые также являются безопасными и экологически нейтральными.

Поиск альтернатив для уменьшения углеродного следа во время производства. Это может включать применение возобновляемых источников энергии и работу по минимизации потерь энергии во время производственных процессов.

В то же время компании должны гарантировать, что переход к устойчивым моделям не приведет к снижению качества продукции, в том числе ее механических и физических свойств.

Повышенный спрос на легкие материалы

Легкие материалы часто приводят к меньшим экономическим затратам (например, связанные с транспортом), а также к меньшим затратам энергии (например, в автомобильных деталях). Легкие материалы в медицинских устройствах также могут улучшить результаты пациентов.

Индивидуальные решения для литья пластмасс под давлением

Поиск более экономичных вариантов литья пластмасс под давлением также привел к тому, что приоритет отдается индивидуальным решениям, поскольку все больше и больше компаний осознают, что их рентабельность инвестиций увеличивается, когда их технические детали изготавливаются на заказ в соответствии с их конкретными потребностями.

Автоматизация литья пластмасс под давлением и новые технологии

Различные варианты программного обеспечения для автоматизации, а также внедрение искусственного интеллекта, машинного обучения и расширенной аналитики расширяют возможности литья пластмасс под давлением.

Эти технологии позволяют свести к минимуму время простоя и неисправности оборудования, разработать программы профилактического обслуживания и ускорить производственные циклы. В то же время новое программное обеспечение позволяет компаниям моделировать циклы литья под давлением в процессе проектирования, проверяя такие проблемы, как неравномерность заполнения. Это означает исправление ошибок перед переходом к производственному процессу, что позволяет сэкономить время и деньги.