Plastik Enjeksiyon Kalıplama Hakkında Bilmeniz Gereken Her Şey

Plastik Enjeksiyon Kalıplama Hakkında Bilmeniz Gereken Her Şey

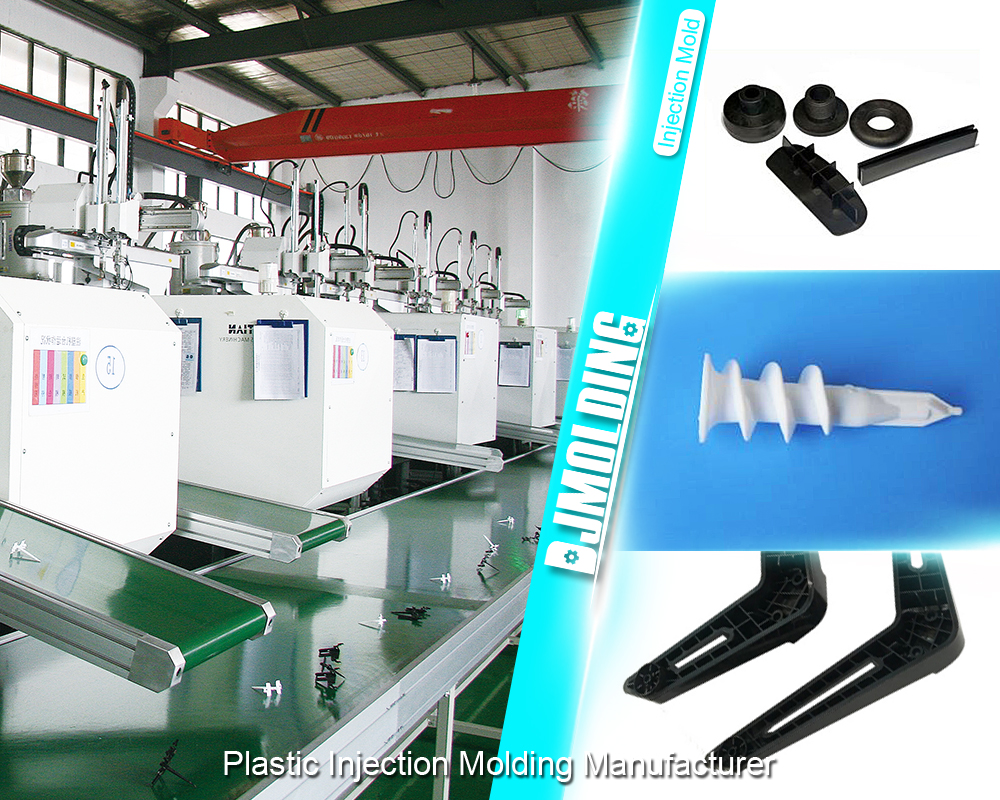

Plastik enjeksiyon kalıplama karmaşık plastik bileşenler üretmek için yaygın olarak kullanılan bir üretim sürecidir. Bu blog yazısı, plastik enjeksiyon kalıplamanın temellerini, işlevini, uygulamalarını, avantajlarını ve dezavantajlarını tartışacaktır.

Plastik Enjeksiyon Kalıplama:

Plastik enjeksiyon kalıplama, büyük miktarlarda yüksek kaliteli plastik ürünler üretmek için en popüler üretim yöntemlerinden biridir. Otomotiv, tıp, paketleme ve tüketim malları gibi çeşitli endüstriler, ürünlerini üretmek için enjeksiyon kalıplama kullanır. İşlem, plastik peletlerin eritilmesini ve yüksek basınç altında bir kalıba enjekte edilmesini içerir. Plastik daha sonra soğur ve katılaşarak kalıp boşluğunu oluşturur. Bu blog yazımızda plastik enjeksiyon kalıplama işleminin detaylarına değineceğiz.

Plastik Enjeksiyon Kalıplama Süreci

Plastik enjeksiyon kalıplama, birden fazla adımı içeren karmaşık bir süreçtir. Plastik enjeksiyon kalıplama işleminde yer alan temel adımlar şunlardır:

Kalıp Tasarımı

Sürecin ilk adımı kalıbı tasarlamaktır. Sürecin ilk adımı, bileşenin 3B modelini oluşturmaya yardımcı olan bilgisayar destekli tasarım (CAD) yazılımı kullanarak kalıbı geliştirmektir. Kalıp, çelik veya alüminyum kullanılarak bu tasarıma göre yapılır.

Malzeme seçimi

Bir sonraki adım, bileşen için malzemeyi seçmektir. Birçok kez eriyip yeniden şekillenebilen termoplastikler, plastik enjeksiyon kalıplama için en yaygın kullanılan malzemelerdir. Seçilen malzeme amaçlanan uygulamaya uygun olmalıdır.

Isıtma ve Eritme

Tasarım ekibi kalıbı oluşturup uygun malzemeyi seçtikten sonra enjeksiyon kalıplama makinesi plastik topakları ısıtır ve eritir. Enjeksiyon kalıplama işlemi, malzemenin eşit şekilde erimesini sağlamak için sıcaklığı dikkatli bir şekilde kontrol eder.

Enjeksiyon

Daha sonra erimiş plastiği yüksek basınç altında kalıp boşluğuna enjekte ediyoruz. Basınç, malzemenin tüm nişi doldurmasını ve kalıbın şeklini almasını sağlar.

Soğutma ve Fırlatma

Plastiğin daha sonra kalıp boşluğunun şeklini alarak soğumasına ve katılaşmasına izin verilir. Plastik soğuduktan sonra, enjeksiyon kalıplama makinesi kalıbı açar ve bileşeni çıkarır.

Plastik Enjeksiyon Kalıplamada Kullanım Alanları

Plastik enjeksiyon kalıplama, farklı bileşenler üretmek için çeşitli endüstrilerde kullanılmaktadır. Plastik enjeksiyon kalıplamanın en yaygın uygulamalarından bazıları şunlardır:

- Araç Endüstrisi: Çeşitli endüstriler, otomotiv panoları, tamponlar ve iç kaplamalar gibi çeşitli bileşenleri üretmek için plastik enjeksiyon kalıplama kullanır.

- Tıp sektörü: Plastik enjeksiyon kalıplama, şırıngalar, inhalerler ve cerrahi aletler gibi tıbbi cihazlar üretir.

- Ambalaj Endüstrisi: Plastik enjeksiyon kalıplama, şişe kapakları, kaplar ve kapaklar gibi ambalaj bileşenleri üretir.

- Tüketim Malları Endüstrisi: Plastik enjeksiyon kalıplama, oyuncaklar, elektronik cihazlar ve ev aletleri gibi çeşitli tüketim malları üretir.

Plastik Enjeksiyon Kalıplamanın Avantajları

Plastik enjeksiyon kalıplama diğer üretim yöntemlerine göre çeşitli avantajlar sunan, yaygın olarak kullanılan bir üretim sürecidir. İşlem, yüksek kaliteli bir bileşen oluşturmak için soğuyan ve katılaşan bir kalıp boşluğuna erimiş plastiğin enjekte edilmesini içerir. İşte plastik enjeksiyon kalıplamanın bazı avantajları.

Yüksek verim

Plastik enjeksiyon kalıplama, yüksek hacimli bileşenleri hızlı bir şekilde üretebilen oldukça verimli bir süreçtir. Yüzlerce hatta binlerce özelliği hızlı bir şekilde içeren otomatikleştirilmiş bir süreçtir ve bu da onu büyük ölçekli üretim çalışmaları için ideal hale getirir. Ek olarak, işlem, döngü süresini en aza indirecek ve verimliliği daha da artıracak şekilde optimize edilebilir.

Tutarlılık ve Kesinlik

Plastik enjeksiyon kalıplama, boyut ve şekil bakımından tutarlı bileşenleri yüksek hassasiyetle üretir. Kalıp boşluğu, makinenin elemanı istenen boyutlarda yapmasını ve işlemin yüksek oranda tekrarlanabilir olmasını sağlar. Plastik enjeksiyon kalıplama tarafından üretilen tutarlı kalite, hassas ölçümlerin kritik olduğu uygulamalar için esastır ve üretilen bileşenlerin tutarlı kalitede olmasını sağlar.

Çok yönlülük

Plastik enjeksiyon kalıplama, çeşitli boyut ve şekillerde bileşenler üretebilir. Tasarımcılar, diğer yöntemlerle üretilmesi zor veya imkansız olabilen ince cidarlı parçalar gibi karmaşık geometrilere sahip özelliklere sahip kalıplar oluşturabilir. Ek olarak, işlem, bileşenin istenen özelliklerine göre seçilebilen mühendislik sınıfı reçineler dahil olmak üzere çeşitli plastik malzemeleri kullanabilir.

Uygun Maliyetli

Plastik enjeksiyon kalıplama, yüksek hacimli bileşenlerin üretilmesi için uygun maliyetli bir süreçtir. Kalıbı tasarlamanın ve üretmenin ilk maliyeti yüksek olabilir, ancak üretim hacmi arttıkça bileşen başına maliyet düşer. Ek olarak, süreç otomatikleştirilebilir, bu da işgücü maliyetlerini düşürür ve verimliliği artırır. Fazla malzeme geri dönüştürülebileceği ve gelecekteki üretim süreçlerinde kullanılabileceği için, minimum malzeme atığı da maliyetlerin düşürülmesine yardımcı olur.

Minimum Malzeme Atığı

Fazla malzeme geri dönüştürülebildiğinden ve gelecekteki üretim çalışmalarında kullanılabildiğinden, plastik enjeksiyon kalıplama minimum malzeme atığı üretir. Plastik enjeksiyon kalıplama, diğer üretim yöntemlerinden daha verimlidir çünkü yalnızca gerekli miktarda malzemeyi eritip kalıp boşluğuna enjekte ederek atıkları azaltır. Fazla malzeme tipik olarak toplanır ve yeniden kullanılır, bu da atıkları azaltır ve sürdürülebilirliği artırır.

En önemli dezavantajlar

Üreticiler, avantajları için plastik enjeksiyon kalıplamayı yaygın olarak kullanırlar, ancak bazı önemli dezavantajları da göz önünde bulundurmaları gerekir. Bu bölümde plastik enjeksiyon kalıplamanın en önemli dezavantajları tartışılacaktır.

Yüksek İlk Yatırım

Plastik enjeksiyon kalıplamanın ana dezavantajlarından biri, kalıbı oluşturmak için gereken yüksek başlangıç yatırımıdır. Kalıp tasarımı ve oluşturma süreci, özellikle karmaşık tasarımlar veya büyük kalıplar için maliyetli olabilir. Kalıbın maliyeti, küçük işletmeler veya yeni başlayanlar için bir giriş engeli olabilir ve bu da onların yüksek yatırımı karşılayabilen daha büyük şirketlerle rekabet etmelerini zorlaştırır.

Sınırlı Tasarım Esnekliği

Kalıp, bileşenin tasarımını sınırlar, bu da prosedürde değişiklik yapmanın zor ve pahalı olabileceği anlamına gelir. Kalıpta sık sık değişiklik yapmak, her değişiklik için ek zaman ve para gerektirdiğinden önemli bir dezavantaj olabilir. Tasarım esnekliğindeki bu sınırlama, sık güncelleme veya özelleştirme gerektiren ürünler için özellikle zorlayıcı olabilir.

Üretim Süresi

Plastik enjeksiyon kalıplamanın bir başka dezavantajı, sürecin tasarımdan üretime kadar birkaç hafta sürebilmesidir. Kalıp tasarımı ve oluşturma, malzeme hazırlama ve üretim için gereken süre, hızlı geri dönüş sürelerini karşılamayı zorlaştırabilir. Kalıbın değiştirilmesi, hızlı üretim süreleri gerektiren veya kısa ürün yaşam döngüleriyle karşı karşıya olan şirketler için önemli bir dezavantaj olabilir.

Çevresel Etki

Plastik enjeksiyon kalıplama işlemi çevreye zarar verebilir. Süreç, sera gazı emisyonlarına katkıda bulunan plastiği ısıtmak ve eritmek için fosil yakıtların kullanılmasını gerektirir. Ek olarak, süreç çevreye zarar veren fazla plastik ve enerji kullanımında atık üretebilir.

SONUÇ

Sonuç olarak, plastik enjeksiyon kalıplama, yüksek kaliteli plastik ürünler üretmek için güvenilir ve verimli bir üretim sürecidir. Tutarlılık, hassasiyet ve maliyet etkinliği gibi avantajları, onu çeşitli endüstriler için popüler bir seçim haline getiriyor. Ancak, yüksek başlangıç yatırımı ve sınırlı tasarım esnekliği gibi dezavantajları da göz önünde bulundurulmalıdır. Plastik enjeksiyon kalıplama, imalat endüstrisinde devrim yaratan değerli bir teknolojidir. Teknoloji ilerledikçe, plastik enjeksiyon kalıplama muhtemelen gelişmeye ve gelişmeye devam ederek daha verimli, uygun maliyetli ve çevre dostu hale gelecektir.

Hakkında daha fazla bilgi için plastik enjeksiyon kalıplama, adresinden Djmolding'i ziyaret edebilirsiniz. https://www.djmolding.com/ Daha fazla bilgi için.