Pengacuan Suntikan Isipadu Tinggi

Pengacuan suntikan volum tinggi (Pengeluaran Kelantangan Tinggi): Pengacuan Suntikan Plastik

Dengan lebih daripada beribu-ribu pengacuan suntikan plastik dan kemudahan pembuatan plastik untuk dipilih dari seluruh perkataan, apakah salah satu kualiti utama yang menjadikan syarikat pengacuan menonjol? Apabila memilih pembekal, banyak faktor harus diambil kira; termasuk keupayaan, jaminan kualiti, reputasi syarikat, kos dan masa penghantaran. Mencari acuan suntikan plastik yang sesuai untuk memenuhi keperluan anda mungkin kelihatan memakan masa tetapi menentukan keperluan volum rendah dan tinggi anda terlebih dahulu dan cara ia boleh beralih dari semasa ke semasa, akan membantu mengecilkan pilihan anda.

Perkhidmatan Pengacuan Suntikan Volume Tinggi DJmolding

Di DJmolding, kemudahan pengeluaran kami adalah operasi yang cekap dan canggih dengan beberapa mesin dan pengendali mahir. Disebabkan oleh peralatan kami yang pelbagai, kami boleh mengendalikan pelbagai jenis pekerjaan yang sangat luas dalam industri mereka, kualiti plastik dan bilangan keping yang dihasilkan. Volum rendah dan tinggi, daripada reka bentuk hingga pembuatan, boleh disiapkan secara dalaman yang memberikan pelanggan kami kelebihan daya saing dalam kos, kualiti dan masa pendahuluan.

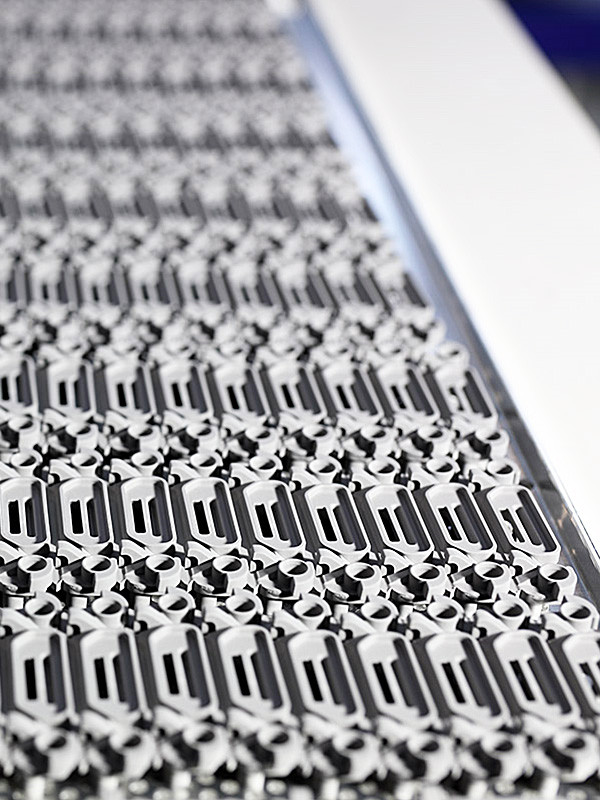

Pengacuan suntikan DJmolding ialah teknik proses pembuatan volum tinggi yang terbukti. Ini adalah perkhidmatan khusus yang menawarkan bahagian berkualiti pengeluaran penuh dalam jumlah sehingga berjuta-juta keping sebulan. Pengacuan suntikan plastik volum tinggi membolehkan ketepatan toleransi tinggi, kehilangan sekerap yang rendah dan penjimatan kos.

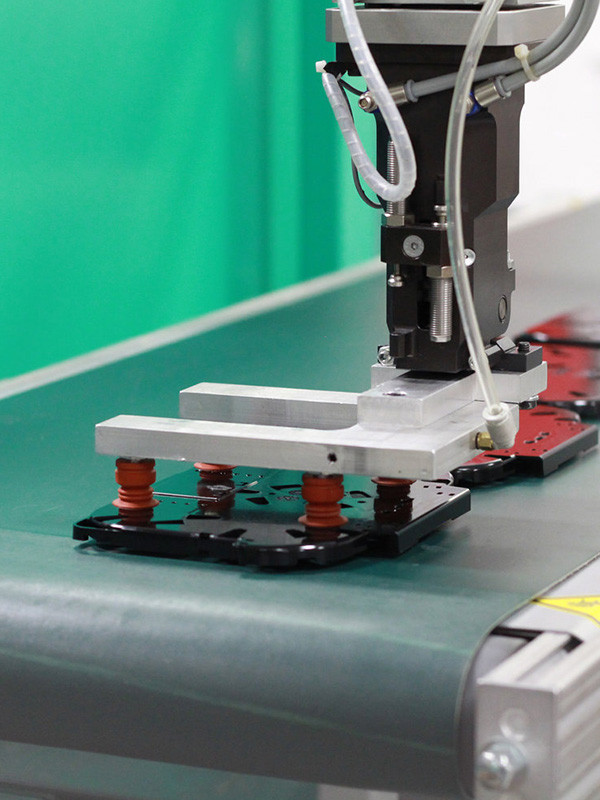

Kebanyakan peralatan pengacuan volum tinggi kami berkomputer dan menggunakan sistem mekanikal untuk meningkatkan kecekapan dan menjaga kualiti. Pastikan anda melihat "Sistem Kawalan Kualiti" kami untuk melihat cara kami memastikan kawalan kualiti digabungkan dalam semua pengeluaran volum tinggi. Jenis pembuatan ini sesuai untuk perniagaan bersaiz sederhana dan besar atau pengeluaran besar-besaran.

Kelebihan Pengacuan Suntikan Volume Tinggi DJmolding

*Menghasilkan lebih banyak bahagian pada kadar yang lebih pantas

*Kurangkan kos unit dan masa kitaran untuk pengilang

*Pengeluaran besar-besaran bahagian yang tepat dan konsisten, berkualiti tinggi

*Pengeluaran selalunya boleh diautomasikan dengan jentera yang kukuh dan boleh dipercayai, walaupun pada waktu bukan kerja

*Kerja pasca pengeluaran yang minima

Pengacuan Isipadu Tinggi Tersuai (Produk Suntikan Plastik)

Acuan tersuai DJmolding dan pengacuan volum tinggi termasuk segala-galanya daripada prototaip kepada kuantiti pengeluaran penuh. Acuan volum tinggi kami, sama ada jangka pendek, volum tinggi atau berbilang rongga, dipantau dan dikawal supaya anda boleh yakin dengan semua aspek reka bentuk dan binaan acuan. Perhatian kepada perincian pengeluaran ini memperakui matlamat, objektif dan hasil projek pratetap mengikut jadual sepanjang setiap peringkat proses. Semua pengacuan volum tinggi, daripada reka bentuk hingga pembuatan, disiapkan sendiri dan memberikan pelanggan kami kelebihan daya saing dalam kos, kualiti dan masa pendahuluan.

DJmolding berfungsi dengan pelanggan untuk mereka bentuk dan produk jurutera, membangunkan acuan volum tinggi yang paling berkesan untuk kecekapan kos. Kami menyediakan acuan volum tinggi berkualiti tinggi eksklusif untuk industri pengacuan suntikan plastik, menawarkan pelbagai perkhidmatan. Daripada pengacuan volum rendah, kepada pengacuan sisipan, dan pencetakan pad, PTI, Inc. ialah jenama yang boleh anda percayai untuk perkhidmatan pengacuan suntikan plastik anda.

Komponen prototaip DJmolding untuk pelanggan dalam bidang yang berbeza seperti industri perubatan, elektrik, alatan tangan, komunikasi dan automotif. Termasuk suntikan dan penekan mampatan antara 85-500 Tan, kebanyakan peralatan acuan volum tinggi DJmolding adalah berkomputer dan menggunakan sistem mekanikal untuk menambah kecekapan dan menjaga kualiti. Di DJmolding kami mengambil sikap perkongsian dalam setiap usaha, membawa tahun pengetahuan pengacuan suntikan plastik dan kepakaran teknikal dalam kemudahan yang direka untuk menyediakan pengalaman pengacuan suntikan plastik yang komprehensif.

Bangunan acuan volum tinggi memerlukan gabungan teknologi, peralatan dan pembina acuan yang berkelayakan untuk mencipta acuan suntikan dengan cepat dengan geometri hampir tanpa had untuk komponen plastik.

Daripada reka bentuk kepada penghantaran, DJmolding boleh menyelaraskan keseluruhan program pembinaan alat anda dari awal hingga akhir. Dibantu oleh program jaminan kualitinya, misi PTI adalah untuk menyediakan produk acuan yang memenuhi atau melebihi keperluan dan jangkaan pelanggannya sepenuhnya. Pengurusan syarikat komited terhadap kemajuan kualiti yang berterusan. Untuk perkhidmatan pengacuan volum tinggi yang berkualiti tinggi dan cekap, hubungi DJmolding. hari ini.

Banyak syarikat tidak mempunyai keupayaan untuk menyediakan pengalaman membuat acuan permulaan hingga penamat yang begitu komprehensif. Sama ada anda sedang mencari beberapa prototaip pantas, beribu-ribu plastik pengguna sedia pasaran atau sejuta bahagian pengeluaran, DJmolding boleh menyediakan apa yang anda perlukan. Volum rendah dan tinggi, kami dengan bangganya menegaskan bahawa setiap pesanan mempunyai kualiti tahap yang sama. Hubungi pakar kami hari ini.

Daripada reka bentuk kepada penghantaran, DJmolding boleh menyelaraskan keseluruhan program pembinaan alat anda dari awal hingga akhir. Untuk perkhidmatan yang berkualiti dan cekap, Minta Sebut Harga dengan menghantar maklumat anda kepada info@jasonmolding.com

Proses pembuatan pengacuan suntikan volum tinggi menghasilkan banyak bahagian plastik yang serupa. Proses ini popular kerana ia menjimatkan kos, cekap dan menghasilkan kepingan yang konsisten dan berkualiti tinggi. Catatan blog ini akan meneroka semua yang anda perlukan tentang pengacuan suntikan volum tinggi, termasuk kelebihan, keburukan, aplikasinya dan banyak lagi.

Apakah Pengacuan Suntikan Isipadu Tinggi?

Pengacuan suntikan volum tinggi ialah proses pembuatan yang menghasilkan banyak bahagian plastik yang serupa. Proses ini melibatkan menyuntik bahan plastik cair ke dalam rongga acuan pada tekanan dan suhu tinggi, membolehkan ia menyejuk dan memejal ke dalam bentuk yang diingini. Proses yang sangat automatik ini boleh menghasilkan beribu-ribu malah berjuta-juta bahagian yang sama dalam satu pengeluaran.

Proses pengeluaran yang sangat cekap adalah kunci kejayaan pengacuan suntikan volum tinggi. Proses ini memerlukan penggunaan mesin pengacuan suntikan berkelajuan tinggi dan sistem automatik yang membolehkan pengeluaran bahagian yang pantas dan tepat. Selain itu, pengeluar boleh memastikan mereka membuat setiap elemen mengikut spesifikasi dengan menggunakan acuan berkualiti tinggi dan menggunakan parameter suntikan tertentu.

Salah satu kelebihan paling ketara dalam pengacuan suntikan volum tinggi ialah keupayaannya untuk menghasilkan kuantiti yang banyak bahagian yang sama dengan cepat dan kos efektif. Proses pembuatan sesuai untuk industri automotif, barangan pengguna, peranti perubatan dan elektronik.

Satu lagi kelebihan pengacuan suntikan volum tinggi ialah keupayaan untuk menghasilkan bahagian yang kompleks dengan toleransi yang ketat. Proses pengacuan suntikan adalah tepat dan konsisten, menghasilkan butiran yang rumit dengan variasi minimum antara kepingan.

Walaupun banyak kelebihannya, pengacuan suntikan volum tinggi mempunyai beberapa batasan. Sebagai contoh, mungkin terdapat pilihan yang lebih baik untuk menghasilkan bahagian yang sangat besar atau minimum, kerana kos dan kerumitan acuan yang diperlukan boleh menjadi terlalu tinggi. Selain itu, jumlah plastik yang tinggi boleh memberi kesan kepada alam sekitar, menjadikannya penting bagi pengilang untuk mempertimbangkan usaha kemampanan dan kitar semula.

Pengacuan suntikan volum tinggi ialah proses pembuatan yang sangat cekap dan berkesan yang boleh menghasilkan kuantiti besar bahagian plastik yang sama dengan cepat dan kos efektif. Ia adalah pilihan yang ideal untuk pelbagai industri, dan ketepatan serta ketekalannya menjadikannya pilihan popular untuk menghasilkan bahagian yang kompleks dengan toleransi yang ketat. Walaupun ia mempunyai beberapa batasan, faedah pengacuan suntikan volum tinggi menjadikannya alat yang berharga untuk pengilang yang ingin menghasilkan kuantiti besar bahagian plastik berkualiti tinggi.

Bagaimanakah Pengacuan Suntikan Isipadu Tinggi Berfungsi?

Proses ini melibatkan beberapa langkah utama, setiap satu kritikal dalam menghasilkan bahagian berkualiti tinggi. Catatan blog ini akan menggariskan cara pengacuan suntikan volum tinggi berfungsi, termasuk langkah dan pertimbangan utamanya.

Reka Bentuk dan Penyediaan Acuan

Langkah pertama dalam pengacuan suntikan volum tinggi adalah untuk mereka bentuk dan menyediakan acuan yang akan digunakan pengilang untuk menghasilkan bahagian. Bekerjasama dengan pembuat acuan adalah perlu untuk mencipta reka bentuk yang tepat yang memenuhi semua spesifikasi penting untuk membuat bahagian yang diperlukan. Biasanya, pengeluar membuat acuan daripada keluli atau aluminium dan mereka bentuknya untuk menahan tekanan tinggi dan suhu proses pengacuan suntikan.

Penyediaan Bahan

Langkah seterusnya ialah pengilang menyediakan bahan plastik yang akan mereka gunakan untuk menghasilkan bahagian tersebut. Memilih resin plastik yang sesuai adalah penting untuk mencipta ciri yang diingini, kerana jenis resin yang digunakan bergantung pada keperluan khusus. Resin kemudian dimasukkan ke dalam mesin pengacuan suntikan, dipanaskan, dan dicairkan kepada cecair.

Proses Pengacuan Suntikan

Proses pengacuan suntikan bermula apabila bahan plastik cair disuntik ke dalam rongga acuan pada tekanan dan suhu tinggi. Acuan dipegang tertutup di bawah tekanan sehingga plastik telah sejuk dan pepejal; pada ketika ini, acuan dibuka, dan bahagiannya dikeluarkan.

Kawalan Kualiti

Apabila bahagian telah dihasilkan, mereka menjalani proses kawalan kualiti yang ketat untuk memastikan ia memenuhi spesifikasi yang diperlukan. Ini mungkin termasuk pemeriksaan visual, pengukuran dan ujian untuk mengesahkan bahawa setiap bahagian adalah konsisten dari segi saiz, bentuk dan kualiti.

Pertimbangan untuk Pengacuan Suntikan Volume Tinggi

Terdapat beberapa pertimbangan yang perlu diingat oleh pengeluar apabila menggunakan pengacuan suntikan volum tinggi, termasuk:

- Pemilihan Mesin: Mesin pengacuan suntikan berkelajuan tinggi biasanya digunakan untuk pengeluaran volum tinggi, kerana ia boleh menghasilkan bahagian dengan cepat dan tepat.

- Reka bentuk acuan: Reka bentuk acuan adalah penting untuk kejayaan proses pengacuan suntikan, kerana ia mestilah tepat dan mampu menahan tekanan tinggi dan suhu proses.

- Pemilihan Bahan: Pemilihan resin plastik boleh memberi kesan kepada kualiti dan prestasi bahagian yang dihasilkan, menjadikannya penting untuk memilih bahan yang sesuai untuk kerja itu.

- Kos: Walaupun pengacuan suntikan volum tinggi adalah proses pembuatan yang menjimatkan kos, masih terdapat kos yang berkaitan dengan reka bentuk acuan, pemilihan bahan dan pengeluaran yang mesti dipertimbangkan.

Kelebihan Pengacuan Suntikan Isipadu Tinggi

Pengacuan suntikan volum tinggi telah merevolusikan industri pembuatan dengan membolehkan pengeluaran bahagian plastik yang sama dalam kuantiti yang banyak dengan kelajuan dan kecekapan yang tiada tandingan. Proses ini telah mendapat populariti merentas pelbagai sektor kerana banyak kelebihannya, menjadikannya kaedah pembuatan yang sesuai untuk syarikat yang ingin mengurangkan kos, mengurangkan pembaziran dan meningkatkan pengeluaran pengeluaran.

- Pengeluaran Kos Berkesan: Pengacuan suntikan volum tinggi adalah sangat cekap dan automatik, menjadikannya kos efektif berbanding proses pembuatan lain. Setelah acuan direka bentuk dan disediakan, proses pengeluaran boleh berjalan secara berterusan, menghasilkan beribu-ribu atau berjuta-juta bahagian yang sama dengan kos buruh atau bahan yang minimum.

- Keluaran Pengeluaran Tinggi: Dengan mesin pengacuan suntikan berkelajuan tinggi, pengeluar boleh menghasilkan kuantiti yang banyak bahagian tepat dalam masa yang singkat. Ini bermakna output pengeluaran boleh meningkat atau berkurangan dengan cepat untuk memenuhi permintaan yang berubah-ubah.

- Kualiti yang konsisten: Ketepatan dan ketekalan pengacuan suntikan volum tinggi menjadikannya sesuai untuk menghasilkan bahagian dengan toleransi yang ketat dan butiran yang rumit. Proses ini membolehkan tahap ketepatan yang tinggi, memastikan setiap bahagian yang dihasilkan adalah sama dengan bahagian lain.

- Serbaguna dalam Reka Bentuk Bahagian: Pengacuan suntikan volum tinggi boleh menghasilkan bahagian dengan pelbagai reka bentuk dan bentuk, termasuk yang mempunyai geometri kompleks. Ini bermakna pengeluar boleh mempunyai ciri yang memenuhi keperluan pelanggan tertentu dan boleh menyesuaikan dengan mudah kepada perubahan reka bentuk atau spesifikasi produk.

- Sisa yang dikurangkan: Penggunaan acuan berkualiti tinggi dan parameter suntikan yang tepat dalam pengacuan suntikan volum tinggi meminimumkan jumlah sekerap atau sisa yang dihasilkan semasa proses pembuatan. Ini bermakna pengeluar boleh membuat bahagian dengan sisa bahan yang minimum, mengurangkan kos dan kesan alam sekitar.

- Peningkatan Kecekapan Pengeluaran: Pengacuan suntikan volum tinggi adalah sangat automatik, yang bermaksud bahawa ia memerlukan tenaga kerja yang minimum dan boleh berjalan secara berterusan dengan sedikit campur tangan. Ini membawa kepada peningkatan kecekapan pengeluaran, kerana pengeluar boleh menghasilkan bahagian dengan cepat dan cekap tanpa memerlukan kerja manual atau penyeliaan.

Kelemahan Pengacuan Suntikan Volume Tinggi

Pengacuan suntikan volum tinggi ialah proses pembuatan yang digunakan secara meluas untuk menghasilkan kuantiti besar bahagian plastik yang sama dengan cepat dan kos efektif. Walaupun ia mempunyai banyak kelebihan, seperti keberkesanan kos dan kualiti yang konsisten, terdapat juga kelemahan. Catatan blog ini akan meneroka beberapa kelemahan pengacuan suntikan volum tinggi.

- Pelaburan Permulaan yang Tinggi: Salah satu kelemahan utama pengacuan suntikan volum tinggi ialah peningkatan pelaburan awal yang diperlukan untuk mereka bentuk dan mengeluarkan acuan. Kos ini boleh menjadi besar, terutamanya untuk perniagaan kecil atau mereka yang memerlukan acuan tersuai untuk bahagian tertentu.

- Masa Memimpin yang Panjang:Proses mereka bentuk dan mengeluarkan acuan untuk pengacuan suntikan volum tinggi boleh mengambil masa beberapa minggu atau bahkan berbulan-bulan, mengakibatkan masa pendahuluan yang panjang. Ini boleh menjadi kelemahan bagi syarikat yang perlu mengeluarkan alat ganti dengan cepat atau bertindak balas terhadap perubahan dalam permintaan.

- Pilihan Bahan Terhad: Walaupun banyak jenis resin plastik tersedia untuk pengacuan suntikan volum tinggi, pemilihan mungkin terhad bergantung pada aplikasi tertentu. Sesetengah resin plastik mungkin tidak sesuai untuk pengeluaran volum tinggi kerana sifatnya, yang boleh menyekat pilihan bahan.

- Fleksibiliti Reka Bentuk Terhad: Pengacuan suntikan volum tinggi ialah proses tepat yang memerlukan acuan direka bentuk dengan spesifikasi tertentu. Ini bermakna mungkin terdapat batasan pada reka bentuk bahagian yang dihasilkan melalui proses ini, terutamanya jika kedudukan mempunyai geometri kompleks atau keperluan reka bentuk tersendiri yang lain.

- Kos Penyelenggaraan dan Pembaikan yang Tinggi: Acuan yang digunakan dalam pengacuan suntikan volum tinggi mesti diselenggara dan dibaiki dengan kerap untuk memastikan prestasi optimum. Kos penyelenggaraan dan pembaikan boleh menjadi ketara, terutamanya jika acuan digunakan dengan kerap atau untuk tempoh yang lama.

Walaupun kelemahan ini, pengacuan suntikan volum tinggi kekal sebagai proses pembuatan yang popular dan berkesan untuk menghasilkan kuantiti besar bahagian plastik yang sama. Dengan mempertimbangkan dengan teliti kebaikan dan keburukan proses ini, pengeluar boleh membuat keputusan termaklum sama ada ia adalah pilihan yang tepat untuk keperluan pengeluaran khusus mereka.

Bahan yang Digunakan dalam Pengacuan Suntikan Volume Tinggi

Memilih bahan yang sesuai untuk pengacuan suntikan volum tinggi adalah penting untuk memastikan kualiti dan prestasi produk akhir. Artikel ini menyelidiki bahan yang digunakan dalam pengacuan suntikan volum tinggi, sifatnya, dan aplikasinya.

Polipropilena (PP)

Polipropilena ialah polimer termoplastik yang biasa digunakan dalam pengacuan suntikan volum tinggi kerana kos rendah, nisbah kekuatan kepada berat dan ketahanannya. PP adalah serba boleh untuk pengeluaran automotif, pembungkusan dan barangan pengguna. Kelebihan menggunakan PP dalam pengacuan suntikan termasuk sifatnya yang ringan, rintangan kimia dan kestabilan dimensi, yang menjadikannya sesuai untuk bahagian ketepatan.

Akrilonitril Butadiena Stirena (ABS)

ABS ialah polimer termoplastik yang terkenal dengan keliatan, rintangan hentaman dan kemasan berkilat tinggi. Bahan ini biasanya digunakan dalam mainan, bahagian automotif, dan perumah elektronik. Rintangan hentaman ABS menjadikannya sesuai untuk butiran yang tertakluk kepada hentaman atau kejutan. Ia juga mudah diproses dan mempunyai kemasan permukaan yang sangat baik, menjadikannya sesuai untuk pengeluaran volum tinggi.

Polikarbonat (PC)

Polikarbonat ialah polimer termoplastik yang sangat tahan hentaman, jelas optikal dan tahan haba. Ia adalah bahan popular untuk industri automotif, aeroangkasa, dan elektronik. Faedah PC termasuk rintangan hentaman yang sangat baik, kejelasan optik dan rintangan haba, menjadikannya sesuai untuk aplikasi suhu tinggi, kanta dan skrin.

Polietilena (PE)

Polietilena ialah polimer termoplastik yang fleksibel, lasak dan tahan kimia. Ia biasanya digunakan untuk menghasilkan bahan pembungkusan, beg plastik, dan filem pertanian. Rintangan kimia, fleksibiliti dan sifat ringan PE menjadikannya sesuai untuk peralatan pemprosesan kimia, pembungkusan untuk bahan kimia dan aplikasi yang memerlukan bahagian untuk dibengkokkan atau dilenturkan.

Polietilena Tereftalat (PET)

PET ialah polimer termoplastik dengan nisbah kekuatan kepada berat yang tinggi, kejelasan dan sifat penghalang. Ia menghasilkan botol minuman, bekas makanan, dan bahan pembungkusan. Faedah PET termasuk keseimbangan kekuatan-ke-berat, ketelusan dan sifat penghalang yang menjadikannya sesuai untuk aplikasi yang memerlukan kekuatan, seperti botol minuman dan pembungkusan yang kandungannya mesti dilindungi daripada kelembapan dan oksigen.

Polistirena (PS)

Polistirena ialah polimer termoplastik yang ringan, kos efektif dan mempunyai sifat penebat yang baik. PS biasanya digunakan untuk menghasilkan cawan pakai buang, bahan pembungkusan, dan penebat, dan kelebihannya termasuk kos rendah, sifat ringan, dan sifat penebat yang baik.

Jenis Mesin Pengacuan Suntikan Digunakan untuk Pengeluaran Isipadu Tinggi

Proses ini melibatkan menyuntik bahan plastik cair ke dalam rongga acuan, di mana ia memejal dan mengambil bentuk acuan. Mesin pengacuan suntikan datang dalam pelbagai jenis, dan setiap satu sesuai untuk jenis pengeluaran tertentu. Berikut adalah jenis utama mesin pengacuan suntikan yang digunakan untuk pengeluaran volum tinggi:

- Mesin Pengacuan Suntikan Hidraulik: Mesin ini menggunakan tekanan hidraulik untuk menggerakkan acuan dan menyuntik plastik cair ke dalam rongga. Mereka terkenal dengan pengeluaran pengeluaran yang tinggi tetapi juga mempunyai masa kitaran yang perlahan, mengehadkan penggunaannya untuk aplikasi berketepatan tinggi dan berkelajuan tinggi.

- Mesin Pengacuan Suntikan Elektrik: Mesin ini menggunakan motor servo elektrik untuk memacu unit suntikan dan acuan. Ia menawarkan ketepatan dan kelajuan yang tinggi, menjadikannya ideal untuk industri berteknologi tinggi seperti peranti perubatan dan elektronik.

- Mesin Pengacuan Suntikan Hibrid: Mesin ini menggabungkan yang terbaik dari kedua-dua dunia. Mereka menggunakan sistem hidraulik dan elektrik untuk memacu unit suntikan dan acuan. Enjin hibrid adalah cekap dan pantas, dengan pengeluaran pengeluaran yang tinggi, menjadikannya sesuai untuk pengeluaran volum tinggi.

- Mesin Pengacuan Suntikan Dua Pukulan: Mesin ini menghasilkan bahagian kompleks yang memerlukan dua bahan atau warna yang berbeza. Peranti ini mempunyai dua unit suntikan yang berfungsi bersama untuk mencipta bahagian akhir. Mesin pengacuan suntikan dua pukulan sesuai untuk menghasilkan produk berkualiti tinggi dengan pelbagai komponen.

- Mesin Pengacuan Suntikan Pelbagai Bahan:Mesin ini menghasilkan bahagian yang diperbuat daripada bahan yang berbeza. Mereka mempunyai beberapa unit suntikan yang membolehkan mereka menggunakan bahan lain secara serentak. Mesin pengacuan suntikan berbilang bahan sesuai untuk menghasilkan kepingan yang memerlukan sifat yang berbeza, seperti kekuatan, ketahanan dan fleksibiliti.

- Mesin Pengacuan Suntikan Cecair: Mesin ini digunakan untuk menghasilkan bahagian yang diperbuat daripada getah silikon cecair (LSR). Mesin itu menyuntik LSR ke dalam rongga acuan, di mana ia mengeras dan mengambil bentuk acuan. Mesin pengacuan suntikan cecair sesuai untuk menghasilkan bahagian yang memerlukan ketepatan dan ketahanan yang tinggi, seperti peranti perubatan dan alat ganti automotif.

Langkah Proses Pengacuan Suntikan untuk Pengeluaran Volume Tinggi

Proses ini melibatkan menyuntik bahan plastik cair ke dalam rongga acuan, di mana ia memejal dan mengambil bentuk acuan. Berikut ialah langkah-langkah yang terlibat dalam proses pengacuan suntikan untuk pengeluaran volum tinggi:

- Pemilihan Bahan: Langkah pertama dalam proses pengacuan suntikan ialah memilih bahan yang sesuai untuk menghasilkan bahagian tersebut. Bahan yang dipilih harus mempunyai sifat yang diperlukan, seperti kekuatan, ketahanan, dan fleksibiliti, dan serasi dengan mesin pengacuan suntikan.

- Reka bentuk acuan: Langkah seterusnya ialah mereka bentuk acuan apabila bahan telah dipilih. Acuan hendaklah disediakan mengikut spesifikasi tepat bahagian yang dihasilkan, termasuk bentuk, saiz dan cirinya. Acuan juga harus mengambil kira jenis mesin pengacuan suntikan yang digunakan dan keperluan khusus proses pengeluaran.

- Persediaan Mesin: Selepas acuan telah direka, mesin pengacuan suntikan disediakan. Ini melibatkan melampirkan acuan pada peranti, menetapkan tetapan suhu dan tekanan yang betul, dan mengesahkan bahawa semuanya berfungsi dengan betul.

- Suntikan: Proses suntikan bermula apabila bahan plastik cair disuntik ke dalam rongga acuan. Ini dilakukan menggunakan unit suntikan tekanan tinggi yang memaksa bahan masuk ke dalam acuan pada kadar dan tekanan tertentu.

- Penyejuk:Selepas bahan plastik cair disuntik ke dalam rongga acuan, ia mesti dibiarkan sejuk dan pejal. Ini dilakukan dengan mengedarkan udara sejuk atau air melalui rongga acuan untuk mengurangkan suhu bahan.

- Pelepasan: Sebaik sahaja bahan plastik telah disejukkan dan pepejal, acuan dibuka, dan bahagian itu dikeluarkan. Proses lontar melibatkan penggunaan sistem mekanikal atau hidraulik untuk menolak bahagian keluar dari rongga acuan.

- Kawalan Kualiti: Selepas bahagian dikeluarkan, ia menjalani pemeriksaan kawalan kualiti untuk memastikan ia memenuhi spesifikasi yang diperlukan. Ini mungkin melibatkan pemeriksaan visual, pengukuran dan ujian untuk mengesahkan bahawa bahagian itu berkualiti tinggi dan bebas kecacatan.

Pertimbangan Reka Bentuk untuk Pengacuan Suntikan Volum Tinggi

Mereka bentuk bahagian plastik untuk pengacuan suntikan volum tinggi memerlukan pertimbangan yang teliti terhadap beberapa faktor untuk memastikan bahagian itu boleh dihasilkan dengan cekap dan kos efektif. Berikut ialah beberapa pertimbangan reka bentuk untuk pengacuan suntikan volum tinggi:

- Ketebalan dinding: Ketebalan dinding bahagian plastik adalah pertimbangan penting untuk pengacuan suntikan. Ketebalan dinding hendaklah seragam untuk mengelakkan penyejukan tidak sekata dan meledingkan kepingan. Dinding nipis sesuai untuk pengeluaran volum tinggi kerana ia mengurangkan penggunaan bahan dan masa kitaran, manakala dinding tebal sesuai untuk bahagian yang memerlukan kekuatan tambahan.

- Saiz dan Bentuk Bahagian: Saiz dan bentuk bahagian akan memberi kesan kepada proses pengacuan suntikan. Faktor yang terlalu besar atau kompleks mungkin memerlukan masa kitaran yang lebih lama atau peralatan khusus, meningkatkan kos pengeluaran. Bentuk geometri yang ringkas adalah yang terbaik untuk pengeluaran volum tinggi.

- Sudut Draf: Sudut draf ialah sudut dinding rongga acuan yang membolehkan bahagian itu dikeluarkan dengan mudah. TermasukMemasukkan sudut draf dalam reka bentuk bahagian adalah penting untuk memastikan kepingan itu boleh dikeluarkan dengan cepat daripada acuan. Jumlah tanpa sudut draf boleh mengakibatkan isu pengeluaran yang mahal seperti keretakan atau ubah bentuk.

- Lokasi dan Saiz Pintu:Lokasi dan saiz pintu pagar, di mana bahan plastik cair memasuki rongga acuan, merupakan pertimbangan reka bentuk kritikal untuk pengacuan suntikan. Lokasi pintu pagar hendaklah diletakkan di kawasan yang tidak akan menjejaskan integriti struktur bahagian tersebut. Saiz pintu harus cukup besar untuk membolehkan bahan mengalir dengan betul tetapi tidak terlalu besar sehingga menyebabkan kecacatan pada kedudukan.

- Pemilihan Bahan: Pemilihan bahan adalah penting untuk memastikan bahagian itu boleh dihasilkan dengan cekap dan kos efektif. Pemilihan bahan hendaklah berdasarkan keperluan khusus bahagian, termasuk kekuatan, ketahanan dan fleksibiliti.

- Permukaan Selesai: Kemasan permukaan bahagian adalah pertimbangan penting untuk pengacuan suntikan. Kemasan permukaan amaun itu hendaklah licin dan bebas daripada kecacatan, seperti kesan meleding atau tenggelam. Peletakan pintu pagar yang betul, reka bentuk acuan, dan pemilihan bahan boleh mencapai kemasan permukaan yang licin.

- toleransi: Toleransi ialah darjah variasi yang dibenarkan dalam dimensi sesuatu bahagian. Toleransi harus dipertimbangkan semasa fasa reka bentuk bahagian untuk memastikan bahawa kepingan itu boleh dihasilkan dengan tepat dan tepat.

Langkah Kawalan Kualiti dalam Pengacuan Suntikan Volum Tinggi

Kawalan kualiti adalah penting untuk pengacuan suntikan volum tinggi, kerana ia memastikan bahagian yang dihasilkan memenuhi spesifikasi yang diperlukan dan bebas daripada kecacatan. Berikut ialah beberapa langkah kawalan kualiti yang digunakan dalam pengacuan suntikan volum tinggi:

- Pemeriksaan semasa Proses Pengeluaran: Semakan kerap semasa proses pengeluaran boleh membantu mengenal pasti kecacatan lebih awal dan menghalangnya daripada menjadi isu yang lebih penting. Ini mungkin melibatkan pemeriksaan visual, pengukuran dan ujian untuk mengesahkan bahawa bahagian itu dibuat dengan betul.

- Kawalan Proses Statistik (SPC): SPC ialah kaedah statistik yang digunakan untuk memantau dan mengawal proses pengeluaran. Ia melibatkan pengumpulan data tentang proses pengeluaran dan menganalisisnya untuk mengenal pasti arah aliran dan corak yang mungkin menunjukkan isu dengan proses tersebut. SPC boleh membantu mengesan dan membetulkan masalah sebelum ia mengakibatkan bahagian yang rosak.

- Penggunaan Peralatan Automatik: Peralatan automatik, seperti robot dan penderia, boleh membantu meningkatkan ketekalan dan ketepatan proses pengeluaran. Peralatan mekanikal juga boleh mengurangkan risiko kesilapan manusia, mengakibatkan lebih sedikit kecacatan.

- Penyelenggaraan acuan:Penyelenggaraan acuan yang betul adalah penting untuk memastikan bahagian yang dihasilkan adalah berkualiti tinggi. Ini melibatkan pembersihan acuan dengan kerap dan membuat sebarang pembaikan atau penggantian yang diperlukan untuk memastikan acuan berfungsi dengan betul.

- Pemeriksaan Pasca Pengeluaran: Selepas bahagian telah dihasilkan, mereka menjalani pemeriksaan akhir untuk memastikan ia memenuhi spesifikasi yang diperlukan. Ini mungkin melibatkan pemeriksaan visual, pengukuran dan ujian untuk mengesahkan bahawa bahagian tersebut bebas daripada kecacatan.

- Latihan dan Pendidikan: Latihan dan pendidikan pekerja yang betul boleh meningkatkan kualiti proses pengeluaran. Pekerja harus dilatih tentang teknik pengeluaran yang betul dan langkah kawalan kualiti untuk memastikan mereka boleh mengenal pasti dan membetulkan isu apabila ia timbul.

- Penambahbaikan yang berterusan: Penambahbaikan berterusan adalah penting untuk kawalan kualiti dalam pengacuan suntikan volum tinggi. Dengan kerap menyemak proses pengeluaran dan mengenal pasti kawasan untuk penambahbaikan, pengeluar boleh mengurangkan kecacatan dan meningkatkan kualiti bahagian yang dihasilkan.

Analisis Kos Pengacuan Suntikan Volume Tinggi

Pengacuan suntikan volum tinggi ialah proses pembuatan yang menjimatkan kos untuk menghasilkan bahagian plastik dalam kuantiti yang banyak. Walau bagaimanapun, kos menghasilkan bahagian melalui pengacuan suntikan boleh berbeza-beza berdasarkan beberapa faktor. Berikut ialah beberapa pertimbangan analisis kos untuk pengacuan suntikan volum tinggi:

- Kos Bahan: Kos bahan mentah adalah salah satu faktor paling ketara yang mempengaruhi harga pengacuan suntikan. Jenis dan kualiti bahan yang digunakan akan memberi kesan kepada harga, dengan sesetengah bahan lebih mahal daripada yang lain. Pengilang harus memilih bahan yang sesuai berdasarkan keperluan khusus bahagian tersebut.

- Kos Perkakas: Kos perkakas, termasuk acuan dan peralatan lain yang diperlukan untuk pengacuan suntikan, merupakan satu lagi faktor penting yang mempengaruhi kos pengeluaran. Kos perkakas boleh berbeza-beza bergantung pada kerumitan bahagian, saiz acuan, dan bilangan rongga dalam acuan.

- Kos buruh: Kos buruh adalah faktor penting dalam pengacuan suntikan, kerana proses tersebut memerlukan pekerja mahir untuk mengendalikan mesin dan mengawasi proses pengeluaran. Kos buruh boleh berbeza-beza bergantung pada lokasi dan pengalaman pekerja.

- Kos Overhed: Kos overhed, termasuk utiliti, sewa dan perbelanjaan lain, juga boleh memberi kesan kepada kos pengacuan suntikan. Kos ini boleh berbeza-beza bergantung pada lokasi kemudahan pembuatan dan saiz operasi.

- Jumlah Pengeluaran: Jumlah pengeluaran adalah faktor penting yang memberi kesan kepada kos pengacuan suntikan. Jumlah pengeluaran yang lebih tinggi boleh menyebabkan kos yang lebih rendah bagi setiap bahagian disebabkan oleh skala ekonomi.

- Reka Bentuk Bahagian: Reka bentuk juga boleh memberi kesan kepada kos pengacuan suntikan. Faktor yang kompleks atau memerlukan peralatan khusus boleh meningkatkan kos pengeluaran.

- Kawalan Kualiti: Kos langkah kawalan kualiti, termasuk pemeriksaan dan ujian, juga boleh memberi kesan kepada kos pengeluaran. Langkah-langkah ini perlu untuk memastikan bahagian yang dihasilkan memenuhi spesifikasi yang diperlukan dan bebas kecacatan.

Industri yang Menggunakan Pengacuan Suntikan Isipadu Tinggi

Pengacuan suntikan volum tinggi ialah proses pembuatan yang digunakan secara meluas yang mampu menghasilkan bahagian plastik dalam kuantiti yang banyak dengan cepat dan cekap. Berikut ialah beberapa industri yang sangat bergantung pada pengacuan suntikan volum tinggi:

- Industri automotif: Industri automotif adalah salah satu pengguna paling ketara dalam pengacuan suntikan volum tinggi. Proses ini menghasilkan pelbagai komponen plastik seperti bahagian papan pemuka, pemegang pintu dan kepingan hiasan dalaman.

- Industri Barangan Pengguna: Pengacuan suntikan volum tinggi menghasilkan pelbagai barangan pengguna, termasuk perkakas rumah, mainan dan elektronik. Proses ini lebih disukai kerana ia membolehkan pengeluar membuat bahagian besar dengan lebih murah.

- Industri Perubatan: Industri perubatan memerlukan komponen plastik berkualiti tinggi dan tepat untuk pelbagai peranti perubatan, seperti peralatan diagnostik, instrumen pembedahan dan bekalan perubatan pakai buang. Pengacuan suntikan volum tinggi lebih disukai kerana ia boleh menghasilkan bahagian ini dengan tepat dan konsisten.

- Industri:Industri pembungkusan sangat bergantung pada pengacuan suntikan volum tinggi untuk menghasilkan pelbagai bekas plastik, penutup dan penutup. Proses ini adalah kos efektif dan membolehkan pengeluar mencipta pelbagai bentuk dan saiz dengan cepat.

- Industri Aeroangkasa: Industri aeroangkasa memerlukan komponen plastik berprestasi tinggi yang boleh menahan keadaan melampau, seperti suhu dan tekanan tinggi. Pengacuan suntikan volum tinggi menghasilkan komponen ini, termasuk bahagian dalam dan luar pesawat, avionik dan elektronik.

- Industri Pembinaan: Industri pembinaan menggunakan pengacuan suntikan volum tinggi untuk menghasilkan pelbagai komponen plastik, termasuk bingkai tingkap, paip dan penebat. Proses ini diutamakan kerana ia membolehkan pengeluaran bahagian yang banyak yang tahan lama dan tahan terhadap faktor persekitaran.

- Industri Sukan dan Rekreasi: Pengacuan suntikan volum tinggi menghasilkan pelbagai komponen plastik untuk industri sukan dan rekreasi, termasuk topi keledar, peralatan perlindungan dan mainan. Proses ini lebih disukai kerana ia membolehkan untuk membuat bahagian yang ringan, tahan lama dan menyenangkan dari segi estetika.

Faedah Pengacuan Suntikan Volume Tinggi untuk Industri Perubatan

Industri perubatan adalah salah satu industri terbesar dan paling pesat berkembang di dunia. Dengan kemajuan dalam teknologi dan peningkatan permintaan untuk peranti dan peralatan perubatan, terdapat keperluan untuk proses pembuatan yang cekap yang boleh menghasilkan komponen berkualiti tinggi. Pengacuan suntikan volum tinggi adalah satu proses sedemikian yang menawarkan beberapa faedah untuk industri perubatan. Mari kita terokai beberapa kelebihan pengacuan suntikan volum tinggi dalam industri perubatan.

- Kos efektif: Pengacuan suntikan volum tinggi ialah proses pembuatan kos efektif yang menghasilkan kuantiti komponen plastik yang banyak pada kos seunit yang lebih rendah.

- Ketekalan: Pengacuan suntikan volum tinggi membolehkan menghasilkan bahagian dengan kelikatan dan ketepatan yang tinggi, memastikan setiap bahagian memenuhi spesifikasi yang diperlukan.

- Ubahsuaian: Proses ini membolehkan penyesuaian ciri untuk memenuhi keperluan khusus, termasuk warna, tekstur dan bahan.

- Speed: Pengacuan suntikan volum tinggi membolehkan pengeluaran kedudukan yang cepat, mengurangkan masa memimpin dan meningkatkan kecekapan.

- Kualiti: Proses pengacuan suntikan volum tinggi menghasilkan bahagian berkualiti tinggi yang memenuhi piawaian ketat yang diperlukan untuk peranti perubatan.

- Kemandulan: Proses ini dijalankan dalam persekitaran steril, memastikan bahagian yang dihasilkan bebas daripada pencemaran dan selamat untuk aplikasi perubatan.

- Ketahanan: Bahagian yang dihasilkan menggunakan pengacuan suntikan volum tinggi adalah tahan lama dan boleh menahan persekitaran yang keras, memastikan ia tahan lebih lama dan mengurangkan keperluan untuk penggantian. Ketahanan adalah penting dalam industri perubatan, di mana peranti dan peralatan mesti menahan penggunaan berterusan dan potensi pendedahan kepada bahan kimia dan unsur keras yang lain.

- Kerumitan: Proses pengacuan suntikan volum tinggi membolehkan pengeluaran bahagian yang kompleks dengan reka bentuk yang rumit, memastikan peranti perubatan boleh dibuat untuk memenuhi keperluan perubatan moden yang tepat. Proses ini sesuai untuk menghasilkan komponen kompleks dengan ciri dan reka bentuk unik yang penting untuk peranti dan peralatan perubatan.

- Ketidaksuburan: Pengacuan suntikan volum tinggi boleh menghasilkan pelbagai bahagian dengan pelbagai bentuk dan saiz, menjadikannya sesuai untuk mencipta komponen dalam pelbagai aplikasi perubatan.

Pengacuan Suntikan Isipadu Tinggi untuk Industri Automotif

Pengacuan suntikan ialah proses pembuatan yang melibatkan suntikan plastik cair ke dalam rongga acuan untuk mencipta pelbagai komponen plastik. Proses ini digunakan secara meluas dalam industri automotif untuk mengeluarkan berbilang bahagian seperti panel pintu, papan pemuka, panel instrumen, kemasan dalaman dan bahagian badan luaran. Pengacuan suntikan volum tinggi ialah teknik khusus yang membolehkan pengeluar menghasilkan kuantiti yang banyak bahagian yang sama dengan cepat.

Pengacuan suntikan volum tinggi ialah teknik pembuatan yang sangat cekap yang menawarkan beberapa faedah untuk industri automotif. Beberapa faedah ini termasuk:

- Mengurangkan kos pengeluaran - Proses ini sangat automatik, yang mengurangkan kos buruh, dan acuan membolehkan pengeluar menghasilkan bahagian yang sama pada harga yang lebih rendah.

- Kekonsistenan bahagian yang lebih baik - Pengacuan suntikan volum tinggi membolehkan pengeluaran bahagian yang sama, mengurangkan kebolehubahan dan menambah baik tekstur dalam proses pembuatan.

- Masa pengeluaran yang lebih cepat - Proses ini sangat automatik, yang membolehkan pengeluar menghasilkan kuantiti yang banyak bahagian dengan cepat, mengurangkan masa petunjuk.

- Bahagian berkualiti tinggi - Penggunaan acuan memastikan bahagian yang dihasilkan adalah berkualiti tinggi, dengan kecacatan dan ketidakkonsistenan yang minimum.

- Fleksibiliti reka bentuk -Pengacuan suntikan membolehkan menghasilkan bentuk dan reka bentuk yang kompleks dengan pantas, memberikan pereka bentuk fleksibiliti yang lebih besar dalam rancangan mereka.

Pengacuan suntikan ialah teknik pembuatan yang ideal untuk industri automotif, kerana ia menawarkan banyak faedah yang meningkatkan kecekapan, mengurangkan kos dan meningkatkan kualiti bahagian. Pengacuan suntikan volum tinggi, khususnya, adalah teknik khusus yang membolehkan pengeluar menghasilkan kuantiti yang banyak bahagian yang sama dengan cepat dan cekap.

Industri automotif banyak bergantung pada pengacuan suntikan untuk mengeluarkan pelbagai komponen kereta dan kenderaan. Daripada bahagian badan luaran hingga ke trim dalaman dan papan pemuka, pengacuan suntikan telah menjadi proses pembuatan penting dalam industri automotif. Dengan pengacuan suntikan volum tinggi, pengilang boleh menghasilkan kuantiti yang banyak bahagian yang sama pada kos yang lebih rendah, dengan ketekalan dan kualiti yang lebih baik.

Pengacuan Suntikan Isipadu Tinggi untuk Industri Barangan Pengguna

Pengacuan suntikan volum tinggi ialah proses pembuatan yang diterima pakai secara meluas oleh industri barangan pengguna kerana keupayaannya menghasilkan kuantiti yang banyak bahagian berkualiti tinggi dengan ketepatan dan konsistensi yang sangat baik. Proses ini biasanya digunakan dalam pembuatan barangan pengguna seperti mainan, peralatan dapur, dan bahan pembungkusan, antara lain. Catatan blog ini akan meneroka faedah pengacuan suntikan volum tinggi untuk industri barangan pengguna.

Faedah Pengacuan Suntikan Isipadu Tinggi:

- Kos efektif: Salah satu faedah utama pengacuan suntikan volum tinggi ialah ia merupakan cara yang menjimatkan kos untuk mengeluarkan bahagian yang banyak. Proses ini sangat automatik, yang mengurangkan kos buruh, dan acuan boleh digunakan semula, yang mengurangkan kos bahan.

- Ketekalan dan ketepatan:Pengacuan suntikan memberikan ketepatan dan konsistensi yang sangat baik dalam menghasilkan bahagian. Ini kerana acuan direka bentuk mengikut spesifikasi tepat unsur-unsur, memastikan setiap bahagian mempunyai kualiti dan saiz yang sama.

- Pengeluaran cepat:Pengacuan suntikan volum tinggi adalah proses segera, dan kuantiti bahagian yang banyak boleh dihasilkan dengan cepat. Ini menjadikannya sesuai untuk mengeluarkan barangan pengguna yang memerlukan masa pemulihan yang cepat.

- Ubahsuaian: Pengacuan suntikan membolehkan penyesuaian bahagian menggunakan bahan, warna dan kemasan permukaan yang berbeza. Fleksibiliti ini memungkinkan untuk menghasilkan bahagian yang memenuhi keperluan dan keperluan khusus pengguna.

Aplikasi Pengacuan Suntikan Isipadu Tinggi dalam Industri Barangan Pengguna:

- Bahan pembungkusan:Pengacuan suntikan digunakan secara meluas untuk menghasilkan bahan pembungkusan seperti botol plastik, balang, dan bekas.

- Mainan: Pengacuan suntikan ialah kaedah pembuatan mainan yang popular kerana ia membolehkan pengeluaran bahagian dalam kuantiti yang banyak dengan cepat.

- Peralatan dapur: Pengacuan suntikan membuat pelbagai barangan dapur seperti cawan, pinggan, dan perkakas.

- Elektronik: Pengacuan suntikan digunakan untuk mengeluarkan pelbagai komponen elektronik seperti perumah, butang, dan suis.

Pengacuan Suntikan Isipadu Tinggi untuk Industri Aeroangkasa

Industri aeroangkasa menuntut bahagian yang berkualiti tinggi dan tepat untuk memastikan keselamatan dan kecekapan pesawat. Pengacuan suntikan volum tinggi telah menjadi proses penting untuk industri aeroangkasa kerana ia menyediakan penyelesaian kos efektif untuk menghasilkan kuantiti yang banyak komponen berkualiti tinggi dengan kualiti yang konsisten. Catatan blog ini akan membincangkan pengacuan suntikan volum tinggi untuk industri aeroangkasa.

Faedah Pengacuan Suntikan Isipadu Tinggi untuk Industri Aeroangkasa:

Industri aeroangkasa memerlukan komponen ringan dan tahan lama yang menahan suhu dan tekanan yang melampau. Pengacuan suntikan volum tinggi menawarkan banyak faedah untuk menghasilkan elemen tersebut, termasuk:

- Pengeluaran Kos Berkesan: Pengacuan suntikan volum tinggi boleh menghasilkan kuantiti bahagian yang banyak dengan cepat, menyebabkan kos pembuatan berkurangan.

- Kualiti yang konsisten: Proses automatik memastikan setiap bahagian yang dihasilkan adalah berkualiti tinggi yang sama, yang penting untuk keselamatan dan kebolehpercayaan komponen pesawat.

- Geometri Kompleks: Proses pengacuan suntikan menghasilkan bentuk dan geometri yang kompleks, yang mungkin sukar dicapai dengan kaedah pembuatan tradisional.

- Pemilihan Bahan: Pengacuan suntikan volum tinggi boleh memproses pelbagai jenis bahan, termasuk komposit, yang sesuai untuk aplikasi aeroangkasa.

- Sisa yang dikurangkan: Tahap automasi dan ketepatan yang tinggi dalam proses pengacuan suntikan menghasilkan lebih sedikit sisa bahan dan sekerap, yang boleh membawa kepada penjimatan kos yang ketara dan faedah alam sekitar.

Aplikasi Pengacuan Suntikan Isipadu Tinggi dalam Industri Aeroangkasa:

Pengacuan suntikan volum tinggi digunakan secara meluas dalam industri aeroangkasa untuk pengeluaran pelbagai komponen, termasuk:

- Saluran udara dan sistem pengudaraan

- Komponen dalam dan luar pesawat

- Elemen struktur seperti kurungan, klip dan perumah

- Komponen elektrik dan pendawaian

- Pengedap dan gasket

Kecacatan Biasa dalam Pengacuan Suntikan Volume Tinggi

Walau bagaimanapun, seperti mana-mana proses pembuatan, pengacuan suntikan kadangkala boleh mengakibatkan kecacatan yang boleh menjejaskan kualiti produk akhir. Catatan blog ini akan membincangkan beberapa kesalahan biasa dalam pengacuan suntikan volum tinggi dan cara ia boleh dicegah.

- Tanda Sinki: Tanda sinki ialah lekukan atau lekukan yang boleh berlaku pada permukaan bahagian acuan. Ia disebabkan oleh pengecutan bahan plastik semasa ia sejuk, mengakibatkan pengagihan bahan tidak sekata. Untuk mengelakkan tanda singki, ubah suai reka bentuk bahagian dan memastikan ketebalan dinding yang sekata di seluruh komponen adalah perlu.

- Meledingkan:Meledingkan ialah ubah bentuk bahagian acuan akibat penyejukan bahan plastik yang tidak sekata. Ia mengakibatkan bahagian berpintal atau bengkok yang tidak memenuhi spesifikasi yang diperlukan. Ledingan boleh dielakkan dengan memastikan suhu acuan adalah konsisten dan dengan memasukkan ciri reka bentuk yang meminimumkan tekanan pada bahagian semasa penyejukan.

- Flash: Denyar ialah bahan berlebihan yang terkeluar daripada sambungan acuan dan boleh berlaku apabila acuan tidak dijajarkan dengan betul atau diapit. Denyar boleh dihalang dengan memastikan acuan dijajarkan dengan betul dan daya pengapit mencukupi untuk menahan acuan tertutup semasa suntikan.

- Tangkapan Pendek: Tangkapan pendek berlaku apabila bahan plastik tidak memenuhi keseluruhan rongga acuan, mengakibatkan bahagian yang tidak lengkap. Ini boleh disebabkan oleh tekanan suntikan yang tidak mencukupi, suhu cair yang rendah atau pintu yang tersumbat. Tangkapan pendek boleh dihalang dengan mengoptimumkan parameter suntikan dan memastikan pintu pagar direka bentuk dan diletakkan dengan betul.

- Talian Kimpalan: Garisan kimpalan berlaku apabila dua atau lebih bahagian hadapan aliran bertemu dan memejal, menghasilkan garisan atau jahitan yang kelihatan pada bahagian yang dibentuk. Talian kimpalan boleh dihalang dengan mengoptimumkan reka bentuk acuan dan parameter suntikan untuk memastikan bahan plastik mengalir sama rata dan lancar melalui rongga.

Petua Penyelesaian Masalah untuk Pengacuan Suntikan Kelantangan Tinggi

Pengacuan suntikan volum tinggi adalah proses yang kompleks yang memerlukan perhatian terhadap perincian dan pemantauan yang teliti untuk memastikan produk akhir adalah berkualiti tinggi. Beberapa isu biasa boleh timbul semasa proses pengacuan suntikan, yang boleh menyebabkan kecacatan pada produk akhir. Siaran ini akan meneroka beberapa petua penyelesaian masalah yang paling biasa untuk pengacuan suntikan volum tinggi.

- Semak Tetapan Mesin Pengacuan Suntikan: Salah satu perkara pertama yang perlu diperiksa semasa menyelesaikan masalah pengacuan suntikan volum tinggi ialah tetapan pada mesin pengacuan suntikan. Pastikan suhu, tekanan dan masa kitaran semuanya ditetapkan dengan betul untuk bahan khusus yang digunakan.

- Semak Isu Aliran Bahan: Isu aliran bahan adalah satu lagi isu biasa dengan pengacuan suntikan volum tinggi. Beberapa faktor, termasuk tetapan yang salah pada mesin atau penyumbatan dalam mesin pengacuan suntikan, boleh menyebabkan ini. Pastikan bahan mengalir dengan lancar melalui peranti dan tiada sekatan dalam mesin pengacuan suntikan.

- Periksa Ledingan dan Pengecutan: Meleding dan mengecut adalah isu biasa semasa pengacuan suntikan volum tinggi. Isu ini selalunya disebabkan oleh penyejukan bahan yang tidak sekata, yang boleh menyebabkan meledingkan atau pengecutan dalam produk akhir. Pastikan masa penyejukan ditetapkan dengan betul untuk bahan khusus yang digunakan dan sistem berfungsi dengan baik.

- Semak Perangkap Udara: Perangkap udara adalah satu lagi isu biasa semasa pengacuan suntikan volum tinggi. Ini berlaku apabila udara terperangkap dalam rongga acuan, yang boleh menyebabkan lompang atau buih dalam produk akhir. Pastikan acuan dibuang dengan secukupnya untuk mengelakkan perangkap udara daripada berlaku.

- Pantau Proses: Akhir sekali, pemantauan rapi proses pengacuan suntikan adalah penting untuk memastikan bahawa sebarang isu ditangkap dan ditangani dengan cepat. Ini boleh dilakukan dengan memantau tetapan mesin, aliran bahan, dan proses penyejukan. Dengan memantau proses dengan teliti, sebarang isu boleh dikenal pasti dan ditangani sebelum ia membawa kepada kecacatan pada produk akhir.

Keperluan Penyelenggaraan untuk Mesin Pengacuan Suntikan

Mesin pengacuan suntikan adalah peralatan penting dalam industri pembuatan. Ia digunakan untuk menghasilkan pelbagai produk, daripada bahagian plastik kepada komponen logam. Walau bagaimanapun, seperti mesin lain, mesin pengacuan suntikan memerlukan penyelenggaraan tetap untuk memastikan prestasi optimum dan mengelakkan kerosakan yang mahal. Siaran ini akan meneroka beberapa keperluan penyelenggaraan untuk mesin pengacuan suntikan.

- pelinciran: Pelinciran yang betul adalah salah satu aspek yang paling penting dalam penyelenggaraan mesin pengacuan suntikan. Bahagian bergerak mesin, seperti unit suntikan dan pengapit, mesti dilincirkan dengan kerap untuk mengelakkan geseran dan haus. Menggunakan jenis pelincir yang betul dan mengikut saranan pengilang untuk selang pelinciran adalah penting.

- pembersihan: Satu lagi aspek penting dalam penyelenggaraan mesin pengacuan suntikan ialah pembersihan biasa. Mesin hendaklah dibersihkan dengan kerap untuk mengeluarkan sebarang habuk, serpihan atau sisa plastik yang mungkin terkumpul pada komponennya. Ini akan membantu mengelakkan penyumbatan muncung dan penapis mesin, yang boleh menyebabkan masalah prestasi atau bahkan merosakkan enjin.

- pemeriksaan: Pemeriksaan berkala juga perlu untuk memastikan mesin berada dalam keadaan baik. Penilaian hendaklah termasuk memeriksa sebarang tanda haus dan lusuh, seperti keretakan atau bahagian yang pecah. Komponen elektrik, seperti penderia dan suis, juga harus diperiksa dengan kerap untuk memastikan ia berfungsi dengan betul.

- Penentukuran: Mesin pengacuan suntikan juga memerlukan penentukuran untuk memastikan ia beroperasi dalam parameter yang betul. Ini termasuk memeriksa tetapan suhu, tekanan dan kelajuan mesin untuk memastikan ia berada dalam spesifikasi pengeluar. Penentukuran harus dilakukan dengan kerap untuk memastikan peranti beroperasi pada tahap optimumnya.

- Penggantian Bahagian yang Haus: Akhir sekali, menggantikan mana-mana bahagian yang haus atau rosak secepat mungkin adalah penting. Ini boleh membantu untuk mengelakkan kerosakan selanjutnya pada mesin dan mengurangkan risiko kerosakan yang mahal. Alat ganti hendaklah mempunyai kualiti yang sama seperti bahagian asal dan dipasang oleh juruteknik bertauliah.

Kemampanan dan Pengacuan Suntikan Isipadu Tinggi

Kemampanan telah menjadi kebimbangan yang semakin penting dalam industri pembuatan sejak beberapa tahun kebelakangan ini. Apabila dunia semakin menyedari kesan alam sekitar proses perindustrian, syarikat sedang mencari jalan untuk mengurangkan jejak alam sekitar mereka sambil mengekalkan produktiviti dan keuntungan. Pengacuan suntikan volum tinggi ialah satu bidang di mana kemampanan boleh memberi impak yang ketara.

Terdapat beberapa cara di mana kemampanan boleh dimasukkan ke dalam pengacuan suntikan volum tinggi:

- Pemilihan bahan:Memilih bahan yang sesuai adalah penting untuk mencapai kemampanan dalam pengacuan suntikan. Banyak pilihan termasuk bioplastik, plastik kitar semula dan bahan berasaskan bio. Dengan memilih bahan yang mesra alam dan mempunyai jejak karbon yang rendah, pengeluar boleh mengurangkan kesannya terhadap alam sekitar dengan ketara.

- Kecekapan tenaga: Pengacuan suntikan volum tinggi memerlukan tenaga yang ketara untuk beroperasi. Pengilang boleh mengurangkan penggunaan tenaga dan mengurangkan pelepasan karbon dengan melaksanakan proses dan peralatan yang cekap tenaga. Ini boleh dicapai dengan menggunakan mesin cekap tenaga, mengoptimumkan proses pengeluaran dan melabur dalam sumber tenaga boleh diperbaharui.

- Pengurangan sampah: Pengacuan suntikan boleh menghasilkan sisa yang ketara, terutamanya lebihan plastik. Dengan melaksanakan strategi pengurangan sisa, pengilang boleh meminimumkan jumlah sisa yang dihasilkan dan meningkatkan kemampanan mereka. Ini boleh dicapai melalui kitar semula, menggunakan semula bahan, dan mengoptimumkan proses pengeluaran untuk mengurangkan sisa.

- Analisis kitaran hayat: Menjalankan analisis kitaran hayat boleh membantu pengeluar memahami kesan alam sekitar produk mereka sepanjang keseluruhan kitaran hayat mereka. Analisis ini boleh membantu mengenal pasti bidang di mana kemampanan boleh dipertingkatkan dan membimbing membuat keputusan untuk mencipta produk yang lebih mesra alam.

Mata Utama:

- Pemilihan bahan memainkan peranan penting dalam mencapai kemampanan dalam pengacuan suntikan.

- Proses dan peralatan yang cekap tenaga boleh mengurangkan penggunaan tenaga dan mengurangkan pelepasan karbon.

- Strategi pengurangan sisa, seperti kitar semula dan penggunaan semula bahan, boleh meminimumkan jumlah sisa yang dihasilkan.

- Analisis kitaran hayat boleh membantu mengenal pasti bidang di mana kemampanan boleh dipertingkatkan.

- Menggabungkan kemampanan ke dalam pengacuan suntikan volum tinggi boleh memberi manfaat kepada pengeluar dengan mengurangkan kos dan menarik kepada pengguna yang mementingkan alam sekitar.

- Masa Depan Pengacuan Suntikan Volum Tinggi

Pengacuan suntikan volum tinggi telah menjadi proses pembuatan penting untuk banyak industri selama beberapa dekad, dan ia terus memainkan peranan penting dalam menghasilkan pelbagai produk plastik. Memandangkan kemajuan teknologi dan permintaan pengguna beralih ke arah produk yang lebih mampan dan boleh disesuaikan, masa depan pengacuan suntikan volum tinggi kelihatan cerah. Berikut ialah beberapa trend dan inovasi yang membentuk penghujung industri ini.

- Kemapanan: Dengan peningkatan permintaan pengguna untuk produk mesra alam, kemampanan telah menjadi penting dalam pengacuan suntikan volum tinggi. Pengilang sedang meneroka bahan baharu, seperti bioplastik dan bahan berasaskan bio, dan melaksanakan strategi pengurangan sisa untuk meminimumkan kesan alam sekitar produk mereka.

- Ubahsuaian: Pengguna sedang mencari produk yang memenuhi keperluan dan pilihan unik mereka, dan pengacuan suntikan volum tinggi sangat sesuai untuk memenuhi permintaan ini. Kemajuan dalam teknologi, seperti percetakan 3D, menjadikannya lebih mudah dan lebih menjimatkan kos untuk menghasilkan bahagian dan produk tersuai dalam jumlah yang besar.

- Automasi: Automasi semakin berleluasa dalam industri pembuatan, dan pengacuan suntikan volum tinggi tidak terkecuali. Proses automatik, seperti lengan robot dan reka bentuk bantuan komputer, boleh meningkatkan kecekapan pengeluaran dan mengurangkan kos.

- Industri 4.0: Revolusi perindustrian keempat, Industri 4.0, sedang mengubah industri pembuatan dengan menyepadukan teknologi termaju seperti kecerdasan buatan, Internet Perkara (IoT) dan analisis data besar. Teknologi ini memudahkan pengilang untuk mengoptimumkan proses pengeluaran dan meningkatkan kualiti produk.

- Industri perubatan:Pengacuan suntikan volum tinggi sangat sesuai untuk menghasilkan peranti dan peralatan perubatan kerana ketepatan dan ketekalannya. Permintaan untuk produk perubatan dijangka berkembang, menjadikan kawasan ini penting untuk industri pengacuan suntikan.

- Kenderaan elektrik:Peralihan ke arah kereta elektrik mewujudkan peluang baharu untuk industri pengacuan suntikan volum tinggi. Komponen plastik, seperti perumah bateri dan penyambung elektrik, adalah penting untuk kereta elektrik, dan permintaan untuk komponen ini dijangka meningkat apabila kenderaan elektrik menjadi lebih berleluasa.

Kesimpulan:

Pengacuan suntikan volum tinggi adalah penting untuk menghasilkan bahagian plastik dalam kuantiti yang banyak. Dengan memahami kelebihan, kelemahan, bahan, mesin, kaedah, pertimbangan reka bentuk, langkah kawalan kualiti dan aplikasi pengacuan suntikan volum tinggi, perniagaan boleh mengoptimumkan proses pengeluaran mereka, mengurangkan kos dan meningkatkan kualiti produk mereka. Sama ada anda berada dalam industri perubatan, automotif, barangan pengguna atau aeroangkasa, pengacuan suntikan volum tinggi boleh memanfaatkan perniagaan anda dengan menyediakan alat ganti yang konsisten dan berkualiti tinggi pada harga yang menjimatkan.