Perkembangan Baru Dalam Pengacuan Suntikan Plastik

Pengacuan suntikan plastik sebagai teknik pembuatan telah wujud selama beberapa dekad. Walau bagaimanapun, trend pengacuan suntikan baharu memacu kaedah ini ke hadapan, membawa kelebihan baharu dan belum pernah berlaku sebelum ini kepada syarikat yang memilihnya.

Ketahui trend pengacuan suntikan baharu untuk tahun-tahun akan datang dan cara syarikat anda boleh mendapat manfaat daripada menerapkannya.

Bagaimanakah pengacuan suntikan plastik telah berkembang?

Walaupun plastik telah wujud sejak tahun 1850-an, sehingga tahun 1870-an barulah jenis plastik yang lebih fleksibel dicipta. Hasilnya, proses pengacuan suntikan telah dibangunkan. Sejak itu, beberapa kemajuan telah mendorong kemungkinan dalam pengacuan suntikan plastik lebih jauh:

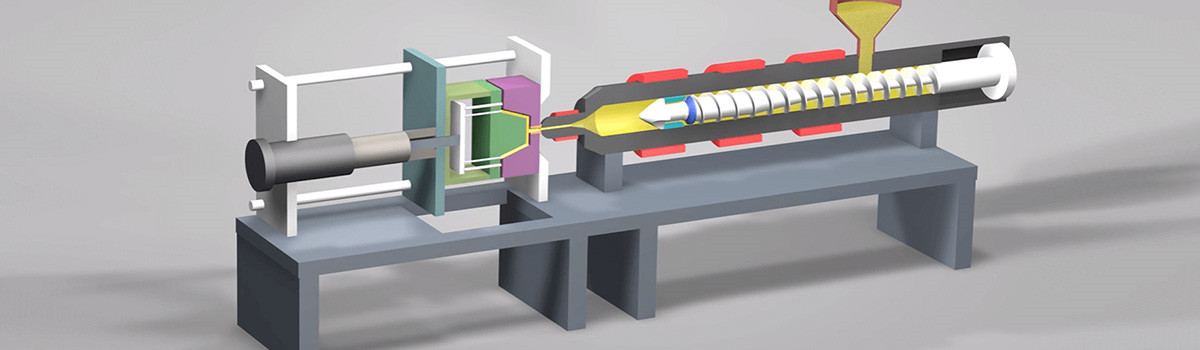

Penciptaan mesin pengacuan suntikan skru bermakna kelajuan suntikan lebih mudah dikawal supaya produk akhir juga menampilkan kualiti yang lebih tinggi. Proses ini juga membenarkan penggunaan bahan campuran, membuka pintu untuk plastik berwarna dan kitar semula untuk digunakan.

Mesin skru bantuan gas juga telah membolehkan penciptaan produk yang lebih kompleks, lebih fleksibel dan lebih kukuh. Kaedah ini juga bermakna kos ekonomi berkurangan, kerana masa pengeluaran, pembaziran dan berat produk semuanya telah diminimumkan.

Acuan yang lebih kompleks wujud kini berkat pembuatan berbantukan komputer, pereka kini boleh menghasilkan bentuk yang lebih rumit (mereka boleh mempunyai berbilang bahagian atau lebih terperinci dan tepat).

Pengacuan suntikan berbantukan gas

Dalam bentuk pengacuan suntikan ini, suntikan plastik cair biasa dibantu oleh suntikan gas bertekanan ke dalam acuan - nitrogen biasanya digunakan untuk proses ini. Gas menghasilkan gelembung yang menolak plastik ke arah hujung acuan; oleh itu, apabila gelembung mengembang, bahagian yang berbeza diisi. Terdapat beberapa bentuk pengacuan yang digunakan dalam industri plastik yang dibezakan oleh kedudukan di mana gas disuntik semasa menuang polimer.

Secara lebih khusus, gas boleh disuntik melalui muncung dalam mesin, atau terus ke dalam rongga acuan di bawah tekanan atau isipadu yang berterusan. Beberapa kaedah ini dilindungi oleh paten; oleh itu, perjanjian pelesenan yang sepatutnya perlu dimeterai untuk menggunakannya.

Pengacuan Suntikan Buih

Teknik ini menyediakan cara yang berkesan dan berpatutan untuk mencapai rintangan dan ketegaran yang tinggi dalam bahagian struktur. Sebagai tambahan kepada kelebihan ini, bahagian buih struktur mempunyai pengasingan haba yang unggul, rintangan kimia yang lebih besar, dan ciri elektrik dan akustik yang lebih baik. Bahagian ini melibatkan teras buih antara dua lapisan; teras ini diperoleh dengan melarutkan gas lengai dalam resin dan membenarkannya mengembang apabila menyuntik larutan gas-plastik dalam rongga acuan. Di manakah kita boleh mencari bahagian yang dihasilkan melalui pengacuan suntikan buih? Proses ini digunakan dalam panel kenderaan sebagai alternatif untuk mengurangkan berat bahagian.

Pengacuan Suntikan Dinding Nipis

Inovasi teknologi utama dalam kes ini berkaitan dengan hasil akhir: bahagian dengan dinding yang sangat nipis.

Kesukaran utama proses ini adalah untuk menentukan lebar dinding yang perlu dipertimbangkan sebagai "dinding nipis". Sebagai peraturan umum, apabila bahagian komponen yang mempunyai lebar di bawah setengah milimeter (1/50 inci) dihasilkan, ia dianggap mempunyai dinding nipis.

Faedah yang berkaitan dengan pengurangan lebar dinding sangat dihargai dan dicari pada masa kini.

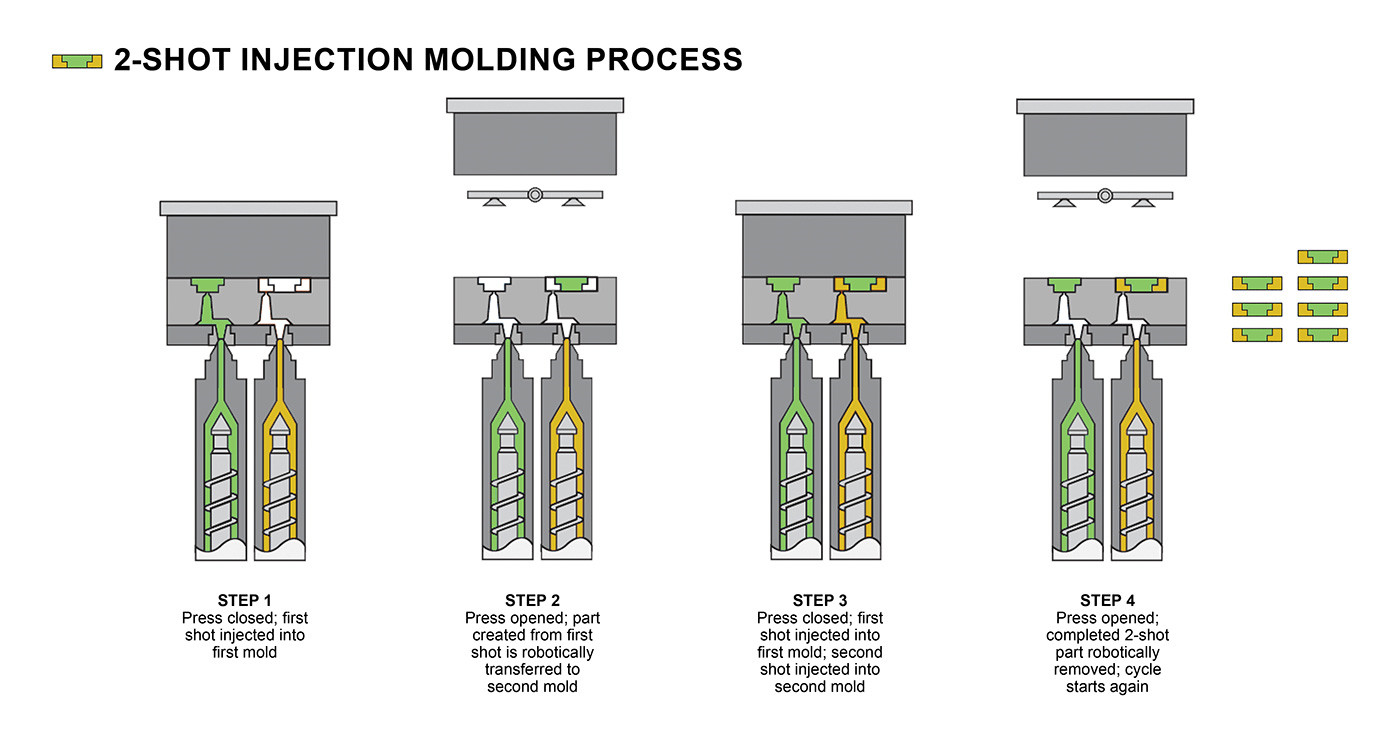

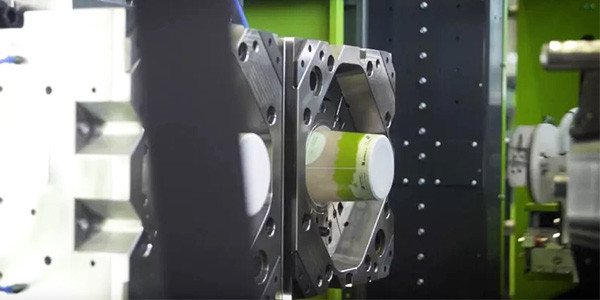

Pengacuan Suntikan Berbilang Komponen

Juga dikenali sebagai overmoulding atau overinjection suntikan, kerana projek ini melibatkan overmoulding polimer keras atau lembut di atas bahan asas (substrat), yang biasanya merupakan komponen plastik atau logam.

Secara keseluruhannya, teknologi ini boleh ditakrifkan sebagai suntikan lebih daripada satu komponen atau bahan dalam satu acuan yang sama dan sebagai sebahagian daripada satu proses, membolehkan gabungan dua, tiga atau lebih bahan dengan warna, tekstur dan bentuk yang berbeza.

Apakah faedah pengacuan suntikan pelbagai bahan?

Pengacuan suntikan pelbagai bahan membolehkan pembuatan bahagian kompleks yang mungkin dibentuk oleh pelbagai jenis plastik. Kelebihan utama proses suntikan plastik ini ialah bahagian yang mempunyai rintangan mekanikal, haba dan kimia yang tinggi boleh diperolehi.

Trend pengacuan suntikan plastik untuk tahun hadapan

Kemampanan acuan suntikan plastik

Industri pengacuan suntikan plastik dengan cepat menyesuaikan diri dengan nilai dan peraturan kemampanan baharu, terutamanya pada masa industri plastik semakin dipantau dan dikawal. Oleh itu, trend pengacuan suntikan baharu menunjuk ke arah:

Penggunaan 100% bahan plastik kitar semula yang juga selamat dan neutral alam sekitar.

Mencari alternatif untuk mengurangkan jejak karbon semasa pembuatan. Ini mungkin termasuk menggunakan sumber tenaga boleh diperbaharui dan berusaha ke arah meminimumkan kehilangan tenaga semasa proses pembuatan

Pada masa yang sama, syarikat mesti menjamin bahawa peralihan ke arah model mampan tidak menjejaskan kualiti produk, termasuk sifat mekanikal dan fizikal produk.

Peningkatan permintaan untuk bahan ringan

Bahan ringan sering diterjemahkan kepada kos ekonomi yang lebih rendah (seperti yang terlibat dalam pengangkutan), serta kos tenaga yang lebih sedikit (contohnya, dalam bahagian automotif). Bahan ringan dalam peranti perubatan juga boleh meningkatkan keputusan pesakit.

Penyelesaian tersuai pengacuan suntikan plastik

Pencarian untuk pilihan yang lebih cekap kos dalam pengacuan suntikan plastik juga telah membawa kepada mengutamakan penyelesaian tersuai, kerana semakin banyak syarikat menyedari peningkatan ROI mereka apabila bahagian teknikal mereka dibuat khas untuk memenuhi keperluan khusus mereka.

Automasi pengacuan suntikan plastik dan teknologi baharu

Pilihan perisian automasi yang berbeza, serta pengenalan AI, Pembelajaran Mesin dan analisis lanjutan, mendorong kemungkinan pengacuan suntikan plastik lebih jauh.

Teknologi ini membolehkan masa henti yang diminimumkan dan kerosakan pada peralatan, membangunkan program penyelenggaraan ramalan dan kitaran pengeluaran yang lebih pantas. Pada masa yang sama, perisian baharu membenarkan syarikat mensimulasikan kitaran pengacuan suntikan semasa proses reka bentuk, menguji isu seperti corak pengisian yang tidak teratur. Ini diterjemahkan ke dalam membetulkan isu sebelum beralih kepada proses pengeluaran, sekali gus menjimatkan masa dan wang.