Pengacuan Suntikan Dua Warna

Pengacuan suntikan dua warna, atau pengacuan suntikan dua pukulan, ialah proses pembuatan yang digunakan untuk menghasilkan bahagian plastik dengan dua warna atau bahan yang berbeza. Proses ini melibatkan menyuntik dua bahan lain ke dalam satu acuan untuk mencipta peranan dengan kemasan dua tona atau sifat fungsi yang berbeza. Pengacuan suntikan dua warna mempunyai banyak aplikasi dalam pelbagai industri, termasuk produk automotif, perubatan dan pengguna. Artikel ini akan menyelidiki butiran pengacuan suntikan dua warna, kelebihan, had dan aplikasinya.

Proses pengacuan suntikan dua warna

Proses pengacuan suntikan dua warna melibatkan dua suntikan berasingan resin berwarna berbeza. Suntikan pertama membentuk asas bahagian, manakala suntikan kedua membentuk bentuk dan warna akhir. Kedua-dua suntikan biasanya dilakukan dalam mesin yang sama, menggunakan dua tong dan muncung yang berbeza.

Anda boleh membahagikan proses kepada langkah-langkah berikut:

- Acuan ditutup, dan suntikan resin pertama disuntik ke dalam rongga acuan untuk mencipta asas bahagian.

- Operator membuka acuan dan memutar atau mengalihkan rantau ke stesen kedua.

- Suntikan resin kedua disuntik ke dalam rongga acuan, menghasilkan bentuk dan warna akhir bahagian tersebut.

- Operator membuka acuan dan mengeluarkan bahagian.

Proses pengacuan suntikan dua warna mempunyai beberapa kelebihan, termasuk:

- Peningkatan kecekapan:Pengacuan suntikan dua warna menghilangkan keperluan untuk operasi sekunder, seperti mengecat atau pemasangan, yang boleh menjimatkan masa dan mengurangkan kos.

- Estetika yang ditingkatkan: Keupayaan untuk mencipta bahagian dengan pelbagai warna dan reka bentuk yang rumit boleh meningkatkan estetika produk akhir, menjadikannya lebih menarik secara visual kepada pengguna.

- Fungsi yang dipertingkatkan:Proses pengacuan suntikan dua warna juga boleh meningkatkan fungsi produk akhir, kerana ia membolehkan menggunakan bahan yang berbeza untuk bahagian lain.

Terdapat juga beberapa cabaran yang berkaitan dengan proses pengacuan suntikan dua warna, seperti:

- Kerumitan reka bentuk: Proses ini memerlukan reka bentuk acuan yang kompleks, menjadikannya lebih mencabar untuk mengeluarkan dan menyelenggara.

- Keserasian bahan: Dua resin berbeza yang digunakan dalam proses mestilah serasi, atau mereka mungkin tidak melekat dengan betul, yang membawa kepada kecacatan pada produk akhir.

- Kos:Proses pengacuan suntikan dua warna boleh menjadi lebih mahal daripada proses pengacuan tradisional kerana kerumitan acuan dan peralatan tambahan yang diperlukan.

Bahan yang digunakan dalam pengacuan suntikan dua warna

Memilih bahan yang sesuai untuk pengacuan suntikan dua warna adalah penting untuk menghasilkan bahagian yang berkualiti tinggi dan berfungsi. Catatan blog ini akan membincangkan bahan yang biasa digunakan dalam pengacuan suntikan dua warna.

elastomer termoplastik (TPE)

TPE terkenal dengan pengacuan suntikan dua warna kerana ia lembut, fleksibel dan melekat dengan baik pada bahan lain. Mereka juga tahan terhadap bahan kimia dan mempunyai keupayaan cuaca yang baik. Pengilang sering menggunakan TPE untuk genggaman, pemegang dan bahagian lain yang memerlukan permukaan yang selesa dan tidak licin.

Poliuretana termoplastik (TPU)

TPU ialah satu lagi bahan popular untuk pengacuan suntikan dua warna kerana fleksibiliti dan ketahanannya yang tinggi. TPU boleh menahan lenturan dan lenturan berulang, menjadikannya sesuai untuk bahagian seperti sarung telefon, peranti perubatan dan peralatan sukan. Ia juga tahan terhadap minyak dan bahan kimia.

Akrilonitril butadiena stirena (ABS)

Pengilang biasanya menggunakan ABS, termoplastik tegar, dalam pengacuan suntikan dua warna. Ia mempunyai sifat mekanikal yang sangat baik, rintangan hentaman tinggi, dan boleh melekat dengan baik pada bahan lain. Pengilang sering menggunakan ABS untuk bahagian automotif, perkakas rumah dan peranti elektronik.

Polipropilena (PP)

PP ialah termoplastik ringan dan tegar yang biasa digunakan dalam pengacuan suntikan dua warna. Ia mempamerkan rintangan kimia dan keletihan yang baik dan membolehkan pengacuan mudah ke dalam pelbagai bentuk. Pengilang sering menggunakan PP untuk bekas, pembungkusan, dan bahagian automotif.

Polikarbonat (PC)

PC ialah termoplastik lutsinar yang biasa digunakan dalam pengacuan suntikan dua warna untuk aplikasi seperti peranti perubatan, bahagian automotif dan komponen elektronik. Ia mempunyai rintangan hentaman yang sangat baik, kejelasan optik yang tinggi, dan boleh menahan suhu tinggi. Pengilang sering menggunakan PC untuk kanta, panduan cahaya dan penutup.

Poliamida (PA)

PA, dikenali sebagai nilon, ialah termoplastik serba boleh yang biasa digunakan dalam pengacuan suntikan dua warna. Ia mempamerkan sifat mekanikal yang baik, rintangan yang sangat baik terhadap lelasan dan bahan kimia, dan membolehkan pengacuan mudah menjadi bentuk yang kompleks. Pengilang sering menggunakan PA untuk gear, galas, dan bahagian struktur.

Kelebihan pengacuan suntikan dua warna

Pengacuan suntikan ialah proses pembuatan yang digunakan secara meluas di mana bahan plastik dicairkan dan disuntik ke dalam acuan untuk menghasilkan bahagian yang kompleks dan tepat. Salah satu variasi proses ini ialah pengacuan suntikan dua warna, yang membolehkan penciptaan bahagian dengan dua warna atau bahan berbeza dalam satu kitaran pengacuan. Catatan blog ini akan membincangkan kelebihan pengacuan suntikan dua warna.

kelebihan

- Penjimatan kos: Salah satu kelebihan penting pengacuan suntikan dua warna ialah penjimatan kos. Daripada mencipta dan memasang dua bahagian, proses ini bermula dengan bahagian dengan dua warna atau bahan dalam satu kitaran acuan. Mengurangkan keperluan untuk tugas pemasangan tambahan menghasilkan penjimatan kos dan masa yang tinggi.

- Fleksibiliti Reka Bentuk yang Diperbaiki:Pengacuan suntikan dua warna memberikan fleksibiliti reka bentuk yang mustahil dengan proses pembuatan lain. Mencipta bahagian dengan dua bahan atau warna yang berbeza membolehkan pereka bentuk mencapai reka bentuk yang lebih kompleks dan unik yang tidak dapat dicapai oleh teknik lain.

- Estetika Produk yang Dipertingkatkan: Pengacuan suntikan dua warna memberikan estetika produk yang dipertingkatkan dengan membenarkan penciptaan bahagian dengan warna atau bahan yang berbeza. Produk yang memerlukan daya tarikan visual, seperti elektronik pengguna, peranti perubatan dan alat ganti automotif, boleh mendapat manfaat dengan ketara daripada ciri ini.

- Peningkatan Ketahanan: Pengacuan suntikan dua warna juga boleh meningkatkan ketahanan sesuatu bahagian. Dengan menggunakan dua bahan berbeza dengan sifat berbeza, rantau ini boleh meningkatkan kekuatan, fleksibiliti atau sifat lain yang diingini. Ciri ini sesuai untuk produk yang terdedah kepada keadaan yang teruk atau mengalami penggunaan yang kerap.

- Peningkatan Kecekapan Pengilangan: Pengacuan suntikan dua warna juga boleh meningkatkan kecekapan pembuatan dengan mengurangkan bilangan langkah yang diperlukan dalam proses pengeluaran. Dengan menghapuskan keperluan untuk operasi pemasangan tambahan, pengacuan suntikan dua warna boleh mengurangkan masa dan tenaga kerja yang diperlukan untuk menghasilkan bahagian.

Had pengacuan suntikan dua warna

Pengacuan suntikan dua warna ialah proses pembuatan popular yang menghasilkan bahagian yang kompleks dan menyenangkan dari segi estetika dengan dua atau lebih warna. Walaupun proses ini mempunyai banyak kelebihan, terdapat juga beberapa batasan untuk dipertimbangkan apabila memutuskan sama ada ia adalah pilihan yang tepat untuk projek anda.

Satu had pengacuan suntikan dua warna ialah kos. Peralatan yang diperlukan untuk proses ini selalunya lebih mahal daripada peralatan pengacuan suntikan tradisional. Selain itu, proses tersebut memerlukan lebih banyak masa dan tenaga kerja, yang boleh meningkatkan kos.

Satu lagi bidang untuk penambahbaikan ialah kerumitan reka bentuk. Pengacuan suntikan dua warna boleh mencipta reka bentuk yang kompleks dengan pelbagai warna, tetapi ia mungkin hanya sesuai untuk beberapa prosedur. Pereka bentuk mesti merancang struktur dengan teliti untuk mengelakkan pendarahan warna dan memastikan produk akhir berkualiti tinggi.

Berikut adalah beberapa batasan lain untuk dipertimbangkan:

- Pemilihan bahan terhad:Pengacuan suntikan dua warna biasanya terhad kepada bahan tertentu, seperti termoplastik. Mengehadkan pilihan boleh menjejaskan kualiti produk akhir.

- Jumlah pengeluaran terhad:Pengilang sering menggunakan pengacuan suntikan dua warna untuk pengeluaran yang lebih kecil. Pengacuan suntikan tradisional lebih menjimatkan kos jika banyak bahagian diperlukan.

- Kesukaran dengan penjajaran bahagian: Apabila membuat bahagian dengan berbilang warna, mungkin sukar untuk menjajarkan warna dengan betul. Mencapai kejayaan dalam tugas ini memerlukan perancangan yang teliti dan pengurusan yang tepat bagi proses pengacuan suntikan.

- Masa kitaran yang lebih panjang: Pengacuan suntikan dua warna selalunya memerlukan kitaran yang lebih lama daripada pengacuan suntikan tradisional. Mengehadkan kadar pengeluaran boleh menyebabkan kos yang lebih tinggi untuk produk akhir.

Walaupun batasan ini, pengacuan suntikan dua warna boleh menjadi pilihan yang sangat baik untuk projek tertentu. Keupayaan untuk mencipta reka bentuk yang kompleks dengan pelbagai warna boleh menjadi kelebihan yang ketara, terutamanya dalam industri seperti automotif, barangan pengguna dan peranti perubatan.

Bekerjasama dengan pengilang berpengalaman yang memahami proses dan batasannya adalah penting untuk kejayaan projek pengacuan suntikan dua warna. Mereka boleh membantu dengan reka bentuk, pemilihan bahan, dan pengacuan suntikan untuk memastikan produk akhir memenuhi semua keperluan.

Pertimbangan Reka Bentuk untuk Pengacuan suntikan dua warna

Satu pertimbangan penting ialah reka bentuk bahagian itu sendiri. Pereka bentuk mesti merancang strategi dengan teliti untuk mengelakkan pendarahan warna dan memastikan produk akhir berkualiti tinggi. Berikut adalah beberapa pertimbangan reka bentuk lain yang perlu diingat:

- Ketebalan dinding: Ketebalan bahagian boleh menjejaskan kualiti produk akhir. Dinding yang lebih tebal boleh menjadi lebih sukar untuk dibentuk, mengakibatkan pengedaran warna tidak sekata. Adalah penting untuk mengimbangi ketebalan dinding dengan reka bentuk keseluruhan bahagian.

- Garis perpisahan: Garis perpisahan adalah tempat bertemunya dua bahagian acuan. Adalah penting untuk mempertimbangkan dengan teliti lokasi garisan perpisahan untuk memastikan ia tidak menjejaskan reka bentuk bahagian atau kualiti produk akhir.

- Draf sudut: Sudut draf membantu dalam membantu bahagian dikeluarkan dari acuan. Memasukkan sudut draf yang betul dalam reka bentuk adalah penting untuk memastikan penyingkiran mudah kawasan daripada acuan tanpa menyebabkan kerosakan.

- Tekstur:Tekstur bahagian boleh menjejaskan penampilan akhir rantau itu. Adalah penting untuk mempertimbangkan permukaan peranan dan bagaimana ia akan berinteraksi dengan dua warna semasa proses pengacuan suntikan.

Pertimbangan lain ialah pemilihan bahan. Pengacuan suntikan dua warna biasanya terhad kepada bahan tertentu, seperti termoplastik. Memilih bahan yang boleh mengendalikan tekanan proses pengacuan suntikan dan memberikan penampilan dan fungsi yang diingini produk akhir adalah penting.

Berikut adalah beberapa pertimbangan tambahan untuk pemilihan bahan:

- Keserasian warna:Untuk mencapai hasil yang optimum, pereka mesti secara aktif memilih warna yang menunjukkan keserasian antara satu sama lain dan bahan yang digunakan. Untuk memastikan penampilan produk akhir yang konsisten, mencegah pendarahan warna adalah penting.

- Keserasian bahan:Kedua-dua bahan yang digunakan dalam proses pengacuan suntikan mestilah serasi. Mengikuti proses ini boleh mengelakkan masalah lekatan dan menjamin hasil yang cemerlang.

- Sifat bahan:Sifat bahan yang digunakan dalam proses pengacuan suntikan boleh menjejaskan kefungsian produk akhir. Adalah penting untuk mempertimbangkan sifat setiap bahan dan bagaimana ia akan berinteraksi semasa proses pengacuan suntikan.

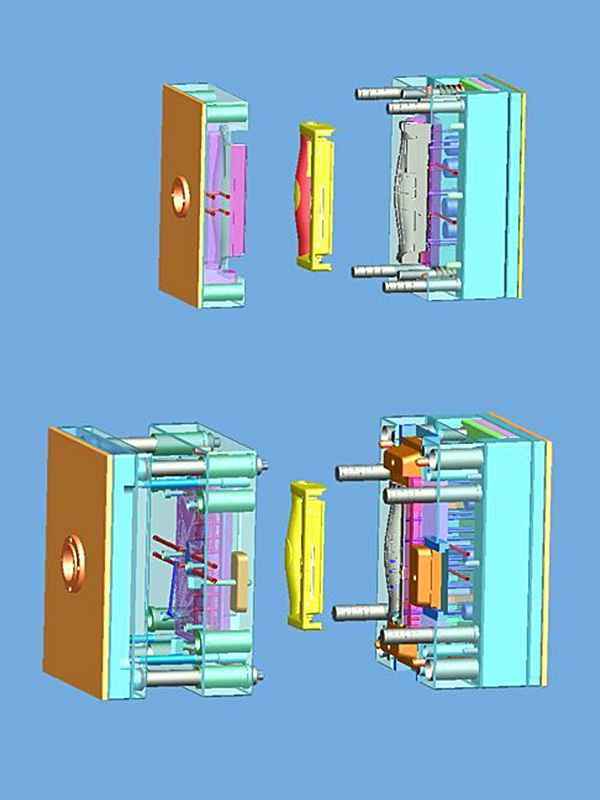

Peralatan dan perkakas untuk pengacuan suntikan dua warna

Pengacuan suntikan dua warna ialah proses pembuatan yang membolehkan pembuatan bahagian dengan dua atau lebih warna. Proses ini memerlukan peralatan dan perkakas khusus untuk memastikan kejayaan projek. Catatan blog ini akan membincangkan peralatan dan perkakas yang diperlukan untuk pengacuan suntikan dua warna.

Equipment

- Mesin pengacuan suntikan dua pukulan: pengeluar secara khusus mereka bentuk mesin ini untuk pengacuan suntikan dua warna. Ia mempunyai dua tong dan dua muncung, membenarkan suntikan dua bahan berbeza ke dalam acuan yang sama. Peranti ini juga mempunyai perisian khusus yang mengawal suntikan kedua-dua bahan tersebut.

- Acuan: Acuan adalah komponen paling kritikal dalam proses pengacuan suntikan dua warna. Pereka bentuk mesti memastikan bahawa reka bentuk membenarkan suntikan dua bahan yang berbeza dan penjajaran yang tepat untuk mengelakkan pendarahan warna di antara mereka. Acuan biasanya diperbuat daripada keluli dan boleh jadi agak mahal.

- Robotik: Robotik sering digunakan dalam pengacuan suntikan dua warna untuk mengautomasikan proses dan meningkatkan kecekapan. Robotik boleh menggerakkan bahagian antara mesin pengacuan suntikan dan barisan pemasangan atau mengeluarkan unsur-unsur dari acuan.

Tooling

- Pin teras: Pin teras digunakan dalam pengacuan suntikan dua warna untuk mencipta lompang atau lubang di bahagian akhir. Ia biasanya diperbuat daripada keluli dan mesti diselaraskan dengan tepat untuk memastikan bahagian terakhir adalah berkualiti tinggi.

- Perhimpunan slaid:Pengilang menggunakan pemasangan slaid untuk membuat potongan bawah atau ciri kompleks lain di bahagian akhir. Mereka biasanya diperbuat daripada keluli dan boleh menjadi agak rumit.

- Sistem pelari panas: Pengilang menggunakan sistem pelari panas untuk mengawal aliran dua bahan berbeza dalam acuan. Ia terdiri daripada manifold, muncung dan pemanas yang mengekalkan bahan pada suhu yang betul.

- Pin ejektor: Pengilang menggunakan pin ejektor untuk mengeluarkan bahagian akhir dari acuan. Lazimnya, pengilang menghasilkannya daripada keluli dan menyelaraskannya dengan ketepatan untuk memastikan rantau ini tidak mengalami sebarang kerosakan semasa lontar.

Bekerjasama dengan pengilang berpengalaman apabila menggunakan acuan suntikan dua warna adalah penting. Pengilang harus mempunyai peralatan dan perkakas yang diperlukan untuk menghasilkan bahagian berkualiti tinggi dan dapat membimbing reka bentuk rantau ini, pemilihan bahan dan proses pengacuan suntikan.

Perbezaan antara pengacuan suntikan dua warna dan pengacuan lebih

Suntikan dua warna dan acuan berlebihan ialah proses yang digunakan untuk menghasilkan bahagian dengan pelbagai bahan atau warna. Walaupun proses ini berkongsi beberapa persamaan, mereka juga mempunyai beberapa perbezaan. Catatan blog ini akan membincangkan perbezaan antara pengacuan suntikan dua warna dan pengacuan berlebihan.

Pengacuan Suntikan Dua Warna

- Pengacuan suntikan dua warna melibatkan suntikan dua bahan atau warna yang berbeza ke dalam rongga acuan tunggal untuk mencipta bahagian dengan dua atau lebih warna.

- Operator melakukan proses suntikan dengan menyuntik dua bahan dalam susunan tertentu. Mereka menyuntik bahan kedua selepas bahan pertama telah sebahagiannya disejukkan dan pepejal.

- Proses ini memerlukan peralatan dan perkakas khusus, termasuk mesin pengacuan suntikan dua pukulan dan acuan yang direka untuk pengacuan suntikan dua warna.

- Pengilang sering menggunakan pengacuan suntikan dua warna untuk menghasilkan bahagian dengan bentuk atau reka bentuk yang kompleks, seperti komponen automotif dan produk pengguna.

Terlalu banyak

- Overacuan melibatkan pengacuan satu bahan di atas bahan atau substrat lain untuk membuat bahagian dengan berbilang lapisan atau komponen.

- Proses ini biasanya melibatkan pengacuan bahagian asas atau substrat, kemudian pengacuan bahan kedua di atas bahagian asas untuk menghasilkan kepingan siap dengan berbilang lapisan atau komponen.

- Proses ini memerlukan peralatan dan perkakas khusus, termasuk mesin pengacuan suntikan berbilang pukulan dan acuan yang direka untuk pengacuan berlebihan.

- Pengilang sering menggunakan acuan berlebihan untuk menghasilkan bahagian dengan cengkaman, keselesaan atau ketahanan yang lebih baik, seperti pemegang alat kuasa dan produk pengguna.

Perbezaan

- Bahan-bahan: Biasanya, pengacuan suntikan dua warna melibatkan penggunaan dua bahan yang berbeza, manakala pengacuan berlebihan melibatkan penggunaan satu bahan sebagai asas dan satu kedua sebagai acuan.

- Urutan suntikan:Dalam pengacuan suntikan dua warna, pengendali menyuntik bahan dalam susunan tertentu, manakala dalam pengacuan berlebihan, mereka mula-mula membentuk bahagian asas dan kemudian menambah acuan.

- Peralatan dan perkakas: Pengacuan suntikan dua warna dan pengacuan berlebihan memerlukan peralatan dan perkakas yang berbeza, dengan pengacuan suntikan dua warna memerlukan mesin pengacuan suntikan dua pukulan dan acuan yang direka untuk pengacuan suntikan dua warna, dan pengacuan berlebihan memerlukan suntikan berbilang pukulan mesin pengacuan dan acuan yang direka untuk pengacuan berlebihan.

- Aplikasi:Pengilang sering menggunakan pengacuan suntikan dua warna untuk menghasilkan bahagian dengan bentuk atau reka bentuk yang kompleks, manakala mereka kerap menggunakan pengacuan berlebihan untuk mencipta kawasan dengan cengkaman, keselesaan atau ketahanan yang lebih baik.

Aplikasi pengacuan suntikan dua warna dalam industri automotif

Pengacuan suntikan dua warna ialah proses pembuatan serba boleh yang telah mendapat populariti dalam industri automotif kerana keupayaannya untuk menghasilkan bahagian berkualiti tinggi, pelbagai warna dengan reka bentuk yang kompleks. Catatan blog ini akan membincangkan beberapa aplikasi pengacuan suntikan dua warna dalam industri automotif.

- Komponen dalaman:Pengilang menggunakan pengacuan suntikan dua warna secara meluas untuk menghasilkan komponen kereta dalaman, seperti panel instrumen, panel pintu dan konsol tengah. Komponen ini selalunya memerlukan pelbagai warna atau bahan untuk mencapai penampilan premium dan meningkatkan estetika keseluruhan kenderaan.

- Komponen luaran: Pengilang juga menggunakan pengacuan suntikan dua warna untuk menghasilkan komponen kereta luaran, seperti jeriji hadapan, bezel lampu depan dan kanta lampu ekor. Komponen ini memerlukan ketepatan dan ketahanan yang tinggi untuk menahan keadaan luar yang keras, dan pengacuan suntikan dua warna menawarkan penyelesaian yang sempurna untuk mencapai kedua-duanya.

- Komponen berfungsi: Pengilang juga boleh menggunakan pengacuan suntikan dua warna untuk menghasilkan bahan automobil yang aktif, seperti lubang udara, pemegang cawan dan tombol. Komponen ini memerlukan gabungan bahan dengan sifat yang berbeza, seperti ketegaran dan fleksibiliti, untuk melaksanakan fungsinya dengan berkesan. Pengacuan suntikan dua warna membolehkan penciptaan bentuk dan reka bentuk yang kompleks sambil menggabungkan bahan lain untuk mencapai sifat yang diingini.

- Penjenamaan dan penyesuaian: Pengacuan suntikan dua warna ialah alat yang sangat baik untuk penjenamaan dan penyesuaian dalam industri automotif. Dengan memasukkan logo atau reka bentuk unik ke dalam bahagian, pengeluar boleh meningkatkan identiti jenama kenderaan mereka dan mencipta rupa dan rasa premium. Selain itu, pengacuan suntikan dua warna membolehkan mencipta ciri tersuai yang unik untuk setiap kenderaan, memberikan sentuhan yang diperibadikan untuk pelanggan.

Kelebihan pengacuan suntikan dua warna dalam industri automotif

- Menawarkan fleksibiliti reka bentuk untuk menghasilkan bentuk dan reka bentuk yang kompleks

- Membolehkan penggunaan berbilang bahan dan warna dalam satu bahagian

- Mengurangkan masa dan kos pemasangan dengan menggabungkan beberapa bahagian menjadi satu

- Meningkatkan penampilan keseluruhan dan estetika kenderaan

- Meningkatkan kefungsian dengan menggabungkan bahan dengan sifat yang berbeza

Aplikasi pengacuan suntikan dua warna dalam industri perubatan

Pengacuan suntikan dua warna adalah proses pembuatan serba boleh dengan pelbagai aplikasi dalam pelbagai industri, termasuk industri perubatan. Catatan blog ini akan membincangkan beberapa aplikasi pengacuan suntikan dua warna dalam industri perubatan.

- Peralatan perubatan:Pengilang menggunakan pengacuan suntikan dua warna secara meluas untuk menghasilkan peranti perubatan seperti picagari, inhaler dan meter glukosa darah. Peranti ini memerlukan ukuran yang tepat dan tepat dan selalunya memerlukan berbilang bahan untuk mencapai kefungsian yang diingini.

- Implan: Pengilang juga menggunakan pengacuan suntikan dua warna untuk menghasilkan implan perubatan seperti mahkota pergigian, implan ortopedik dan alat bantu pendengaran. Implan ini memerlukan ketepatan dan ketahanan yang tinggi, dan pengacuan suntikan dua warna membolehkan penciptaan bentuk dan reka bentuk yang kompleks sambil menggabungkan bahan yang berbeza untuk mencapai sifat yang diingini.

- Peralatan diagnostik: Pengacuan suntikan dua warna juga boleh menghasilkan peralatan diagnostik seperti kit ujian dan peranti pengimejan perubatan. Komponen ini memerlukan gabungan bahan dengan sifat yang berbeza, seperti ketelusan dan ketegaran, untuk melaksanakan fungsinya dengan berkesan.

- Sistem penghantaran dadah:Pengacuan suntikan dua warna sesuai untuk menghasilkan sistem penghantaran ubat seperti penyedut, picagari dan pen insulin. Sistem ini memerlukan ketepatan dan ketepatan yang tinggi untuk menyampaikan dos ubat yang betul, dan pengacuan suntikan dua warna membolehkan penciptaan bentuk dan reka bentuk yang kompleks sambil menggabungkan bahan yang berbeza untuk mencapai sifat yang diingini.

Kelebihan pengacuan suntikan dua warna dalam industri perubatan

- Menawarkan fleksibiliti reka bentuk untuk menghasilkan bentuk dan reka bentuk yang kompleks

- Membolehkan penggunaan berbilang bahan dan warna dalam satu bahagian

- Mengurangkan masa dan kos pemasangan dengan menggabungkan beberapa bahagian menjadi satu

- Meningkatkan kefungsian dengan menggabungkan bahan dengan sifat yang berbeza

- Meningkatkan keselamatan dan keberkesanan keseluruhan peranti perubatan

Aplikasi pengacuan suntikan dua warna dalam industri produk pengguna

Proses ini melibatkan menyuntik dua bahan berbeza ke dalam acuan yang sama, mencipta satu bahagian dengan dua warna atau fabrik. Industri produk pengguna telah mendapat manfaat yang ketara daripada teknologi ini, kerana ia membolehkan penciptaan produk yang lebih menarik secara visual, berfungsi dan kos efektif. Catatan blog ini akan meneroka aplikasi pengacuan suntikan dua warna dalam industri produk pengguna.

- Reka bentuk yang estetik: Pengacuan suntikan dua warna membolehkan pengeluar menghasilkan produk dengan reka bentuk yang menarik secara visual yang menonjol di rak. Dengan keupayaan untuk menggabungkan dua warna atau bahan berbeza dalam satu kitaran pengacuan tunggal, pengeluar boleh mencipta produk dengan reka bentuk dan corak yang rumit, seperti sarung telefon, pengawal permainan dan barangan isi rumah. Teknologi ini juga membolehkan pengeluar membangunkan produk dengan penjenamaan dan logo yang tertanam dalam reka bentuk, mencipta produk yang unik dan dikenali.

- Fungsi dipertingkatkan: Pengacuan suntikan dua warna boleh meningkatkan kefungsian produk dengan membenarkan penyepaduan berbilang komponen ke dalam satu bahagian. Contohnya, sarung telefon boleh direka bentuk dengan bahan yang kompleks dan lembut, memberikan perlindungan dan penyerapan kejutan. Di samping itu, pengilang boleh menggunakan pengacuan suntikan dua warna untuk mencipta bahagian dengan cengkaman terlampau acuan, meningkatkan keselesaan pengguna dan cengkaman pada produk seperti berus gigi, pencukur dan alatan.

- Kos pengeluaran dikurangkan:Menggunakan acuan suntikan dua warna boleh membawa kepada penjimatan kos yang ketara dalam pengeluaran produk pengguna. Dengan menggabungkan dua bahan menjadi satu bahagian, pengeluar boleh menghapuskan langkah pemasangan tambahan, mengurangkan kos buruh dan keperluan untuk peralatan lain. Teknologi ini juga boleh mengurangkan sisa bahan dengan hanya menggunakan bahan yang diperlukan dalam pengeluaran.

- Ketahanan produk yang lebih baik: Pengacuan suntikan dua warna boleh meningkatkan ketahanan dan jangka hayat produk pengguna dengan mencipta bahagian dengan pelbagai bahan. Sebagai contoh, botol air boleh direka bentuk dengan cangkerang luar yang keras dan lapisan dalam yang lembut dan fleksibel, memberikan ketahanan dan kemudahan penggunaan. Teknologi ini juga boleh mencipta produk dengan sifat anti-gelincir, seperti peralatan dapur dan tikar mandi.

- Pilihan penyesuaian:Pengacuan suntikan dua warna membolehkan pilihan penyesuaian yang sebelum ini tidak mungkin dilakukan dengan proses pembuatan tradisional. Pengilang boleh mencipta produk dengan reka bentuk dan warna yang unik, membolehkan pengguna memperibadikan produk mereka. Contohnya, peralatan sukan seperti kayu golf dan raket tenis boleh direka bentuk dengan warna cengkaman tersuai, memberikan sentuhan peribadi kepada produk.

Pertimbangan kos untuk pengacuan suntikan dua warna

Pengacuan suntikan dua warna ialah proses yang membolehkan penciptaan bahagian plastik yang kompleks dan pelbagai warna dalam satu operasi. Proses ini melibatkan penggunaan dua bahan termoplastik berbeza yang disuntik ke dalam acuan, masing-masing membentuk lapisan yang berbeza bagi produk akhir. Walaupun proses ini boleh menghasilkan hasil yang mengagumkan, ia mempunyai beberapa pertimbangan kos yang unik. Catatan blog ini akan meneroka beberapa pertimbangan kos ini dan cara ia boleh memberi kesan kepada kos keseluruhan pengacuan suntikan dua warna.

Kos Bahan

Kos bahan adalah salah satu pertimbangan kos yang paling jelas untuk pengacuan suntikan dua warna. Proses ini melibatkan penggunaan dua bahan, dan pereka bentuk mesti berhati-hati memilih kedua-duanya untuk memastikan keserasian dan kualiti. Adalah penting untuk memilih bahan yang akan berfungsi dengan baik bersama-sama dan memenuhi spesifikasi yang diperlukan bagi produk akhir. Bergantung pada bahan yang dipilih, kos bahan mentah boleh menjadi sebahagian besar daripada kos keseluruhan projek.

Kos Perkakas

Kos perkakas yang diperlukan untuk pengacuan suntikan dua warna adalah satu lagi pertimbangan utama. Dua bahan berbeza memerlukan dua acuan berasingan, dan pereka bentuk mesti mereka bentuk acuan ini untuk bekerjasama dalam menghasilkan produk akhir. Kos perkakas untuk pengacuan suntikan dua warna adalah lebih tinggi daripada proses pengacuan suntikan tradisional. Selain itu, kerumitan reka bentuk acuan akan memberi kesan kepada kos perkakas, kerana acuan yang lebih kompleks memerlukan lebih banyak masa dan usaha untuk menghasilkan.

Kos buruh

Kos buruh yang berkaitan dengan pengacuan suntikan dua warna juga boleh lebih tinggi daripada proses pengacuan suntikan tradisional. Tugasan ini memerlukan tahap kemahiran dan ketepatan yang lebih tinggi untuk melaksanakan dengan betul. Selain itu, proses itu boleh mengambil lebih banyak masa kerana pengendali mesti menyuntik dan membentuk dua bahan dengan teliti untuk menghasilkan produk akhir. Kos buruh yang lebih tinggi untuk projek itu mungkin hasilnya.

Kos Kawalan Kualiti

Kawalan kualiti adalah penting untuk sebarang proses pembuatan dan penting untuk pengacuan suntikan dua warna. Kerana proses itu melibatkan dua bahan yang berbeza, memastikan produk akhir memenuhi spesifikasi yang diperlukan. Ini penting boleh memerlukan ujian dan pemeriksaan tambahan, menambah kos keseluruhan projek.

Pengacuan suntikan dua warna boleh menjadi proses yang lebih mahal daripada pengacuan suntikan tradisional. Walau bagaimanapun, faedah proses ini - termasuk keupayaan untuk mencipta bahagian yang kompleks dan pelbagai warna dalam satu operasi - boleh menjadikannya pelaburan yang berbaloi. Dengan mempertimbangkan dengan teliti faktor kos yang digariskan di atas, pengeluar boleh memutuskan sama ada pengacuan suntikan dua warna adalah pilihan yang tepat untuk projek mereka.

Beberapa pertimbangan kos kritikal untuk pengacuan suntikan dua warna termasuk yang berikut:

- Kos bahan, sebagai dua bahan yang berbeza, akan digunakan dan mesti dipilih dengan teliti untuk memenuhi spesifikasi yang diperlukan.

- Kos perkakas meningkat kerana pereka mesti mereka bentuk dan menghasilkan dua acuan untuk mencipta produk akhir.

- Kos buruh, kerana proses tersebut memerlukan lebih banyak kemahiran dan pengalaman di pihak pengendali dan boleh memakan masa yang lebih lama.

- Kos kawalan kualiti, seperti ujian dan pemeriksaan tambahan, mungkin diperlukan untuk memastikan produk akhir memenuhi spesifikasi yang diperlukan.

Dengan berhati-hati mempertimbangkan faktor kos ini, pengeluar boleh memutuskan sama ada pengacuan suntikan dua warna adalah pilihan yang tepat untuk projek mereka.

Kawalan kualiti dalam pengacuan suntikan dua warna

Kawalan kualiti adalah penting untuk sebarang proses pembuatan dan penting untuk pengacuan suntikan dua warna. Dalam catatan blog ini, kami akan meneroka beberapa elemen utama kawalan kualiti dalam pengacuan suntikan dua warna.

Pemilihan Bahan

Pemilihan bahan adalah salah satu aspek kawalan kualiti yang paling kritikal dalam pengacuan suntikan dua warna. Pereka bentuk mesti berhati-hati memilih bahan untuk memastikan keserasian dan kualiti. Adalah penting untuk memilih bahan yang akan berfungsi dengan baik bersama-sama dan memenuhi spesifikasi yang diperlukan bagi produk akhir. Pereka bentuk juga mesti memilih bahan dengan fokus ke arah meminimumkan risiko kecacatan, seperti meledingkan atau pendarahan warna.

Reka Bentuk dan Pembinaan Acuan

Reka bentuk dan pembinaan acuan yang digunakan dalam pengacuan suntikan dua warna juga penting untuk memastikan kualiti yang tinggi. Pereka bentuk mesti mereka bentuk dan membina acuan dengan tepat untuk memastikan ia dapat menghasilkan bahagian yang memenuhi spesifikasi yang diperlukan dan berfungsi dengan bahan yang digunakan. Pereka bentuk juga mesti mencipta acuan untuk meminimumkan risiko kecacatan, seperti garis perpisahan, berkelip atau tanda sink.

Proses Pengacuan Suntikan

Proses pengacuan suntikan adalah satu lagi aspek penting dalam kawalan kualiti dalam pengacuan suntikan dua warna. Operator mesti mengawal dengan teliti proses untuk menyuntik dua bahan berbeza dalam jumlah yang betul dan pada suhu yang sesuai. Tugas itu menuntut pengendali untuk mempunyai ketepatan dan kepakaran pada tahap yang tinggi. Sebarang penyelewengan daripada parameter proses yang sesuai boleh mengakibatkan kecacatan pada produk akhir.

Pemeriksaan dan Pengujian

Akhir sekali, pemeriksaan dan ujian adalah aspek kritikal kawalan kualiti dalam pengacuan suntikan dua warna. Pengendali mesti memeriksa produk akhir dengan teliti untuk memastikan ia memenuhi spesifikasi yang diperlukan berkenaan dengan dimensi fizikal dan penampilan kosmetiknya. Proses ini mungkin memerlukan pemeriksaan visual, pengukuran dan ujian. Operator mesti mengenal pasti dan menangani kecacatan sebelum menghantar produk kepada pelanggan.

Beberapa aspek utama kawalan kualiti dalam pengacuan suntikan dua warna termasuk:

- Pemilihan bahan untuk memastikan keserasian dan kualiti

- Reka bentuk dan pembinaan acuan untuk memastikan ketepatan dan meminimumkan kecacatan

- Kawalan proses pengacuan suntikan untuk memastikan suntikan bahan yang tepat

- Pemeriksaan dan ujian untuk memastikan produk akhir memenuhi spesifikasi yang diperlukan.

Menyelesaikan masalah biasa dalam pengacuan suntikan dua warna

Seperti mana-mana proses pembuatan, beberapa isu boleh timbul semasa pengacuan suntikan dua warna. Dalam catatan blog ini, kami akan membincangkan beberapa masalah paling biasa yang dihadapi oleh pengeluar semasa pengacuan suntikan dua warna dan memberikan beberapa petua untuk menyelesaikan masalah tersebut.

Isi Tidak Lengkap

Salah satu isu yang paling biasa dihadapi oleh pengeluar semasa pengacuan suntikan dua warna ialah pengisian yang tidak lengkap. Apabila bahan yang disuntik ke dalam acuan tidak mengisinya, ia menghasilkan bahagian dengan ciri yang hilang atau tidak lengkap. Terdapat beberapa kemungkinan punca pengisian tidak lengkap, termasuk:

- Tekanan suntikan tidak mencukupi

- Saiz atau lokasi pagar yang tidak betul

- Pelepasan lemah

- Pemanasan acuan yang tidak mencukupi atau tidak sekata

Pengilang harus melaraskan tekanan suntikan secara aktif untuk menyelesaikan masalah ini dan memastikan acuan terisi sepenuhnya. Mereka juga harus secara aktif memeriksa saiz dan lokasi pintu dan memastikan ia mengeluarkan acuan dengan secukupnya. Selain itu, pengendali harus mengesahkan bahawa mereka memanaskan acuan secara sama rata dan menggunakan bahan yang sesuai untuk acuan dan prosesnya.

Melengkung

Satu lagi isu biasa yang dihadapi oleh pengeluar semasa pengacuan suntikan dua warna ialah meledingkan. Bahagian tersebut boleh menjadi herot atau salah bentuk semasa atau selepas proses pengacuan, menjadikannya tidak sesuai untuk digunakan atau tidak menarik dalam penampilan. Terdapat beberapa kemungkinan penyebab meledingkan, termasuk:

- Penyejukan tidak sekata

- Reka bentuk acuan yang buruk

- Pemilihan bahan yang tidak betul

- Parameter pemprosesan yang salah

Untuk menyelesaikan masalah meledingkan, pengeluar harus memastikan mereka secara aktif mereka bentuk acuan dengan betul dan menggunakan bahan yang sesuai. Mereka juga harus melaraskan proses penyejukan untuk memastikan bahagian itu sejuk secara sekata dan perlahan. Akhir sekali, mereka harus mengesahkan bahawa parameter pemprosesan adalah betul, termasuk suhu, tekanan dan masa kitaran.

Pendarahan Warna

Isu biasa ketiga yang dihadapi pengeluar semasa pengacuan suntikan dua warna ialah pendarahan warna. Apabila warna dalam produk bercantum, ia boleh menyebabkan ia kelihatan tidak menarik atau malah menjadikannya tidak berguna. Terdapat beberapa kemungkinan penyebab pendarahan warna, termasuk:

- Pemilihan bahan yang lemah

- Pencampuran bahan yang tidak betul

- Parameter pemprosesan yang salah

- Reka bentuk acuan yang buruk

Untuk menyelesaikan masalah pendarahan warna, pengeluar harus memastikan bahawa bahan yang digunakan adalah serasi dan sesuai. Mereka juga harus secara aktif mengesahkan bahawa mereka mencampurkan bahan dan menetapkan parameter pemprosesan dengan betul. Akhir sekali, mereka harus memastikan bahawa reka bentuk acuan sesuai untuk proses dan bahan disuntik dalam susunan yang betul dan pada masa yang betul.

Perbandingan pengacuan suntikan dua warna dengan proses pengacuan lain

Walaupun pengacuan suntikan dua warna mempunyai beberapa kelebihan unik, adalah penting untuk memahami bagaimana ia dibandingkan dengan proses pengacuan lain. Dalam catatan blog ini, kami akan membandingkan pengacuan suntikan dua warna dengan proses pengacuan lain dan membincangkan faedah dan batasan setiap satu.

Pengacuan Suntikan Dua Warna lwn. Pengacuan Suntikan Satu Warna

Pengacuan suntikan warna tunggal adalah jenis yang paling biasa, di mana satu bahan disuntik ke dalam acuan untuk membuat bahagian. Berbanding dengan pengacuan suntikan dua warna, pengacuan suntikan satu warna mempunyai beberapa kelebihan, termasuk:

- Proses yang lebih mudah

- kos yang lebih rendah

- Masa kitaran lebih cepat

Walau bagaimanapun, pengacuan suntikan satu warna adalah terhad dalam mencipta bahagian berbilang warna atau berbilang bahan. Pengacuan suntikan dua warna membolehkan lebih fleksibiliti reka bentuk dan penciptaan bahagian yang lebih kompleks dengan pelbagai warna atau bahan.

Pengacuan Suntikan Dua Warna lwn. Pengacuan Terlalu Banyak

Overacuan adalah proses yang melibatkan pengacuan satu bahan ke yang lain untuk membuat bahagian dengan pelbagai bahan atau sifat. Berbanding dengan pengacuan suntikan dua warna, pengacuan berlebihan mempunyai beberapa kelebihan, termasuk:

- Keupayaan untuk membentuk bahagian sedia ada

- Kos yang lebih rendah untuk larian kecil

- Perkakas yang lebih ringkas

Walau bagaimanapun, pengacuan berlebihan boleh dihadkan dalam menghasilkan bahagian yang kompleks dengan reka bentuk yang rumit dan pelbagai warna. Pengacuan suntikan dua warna membolehkan lebih fleksibiliti reka bentuk dan penciptaan bahagian yang lebih kompleks dengan pelbagai warna atau bahan.

Pengacuan Suntikan Dua Warna lwn. Pengacuan Sisipan

Pengacuan sisipan ialah proses yang melibatkan pengacuan di sekeliling sisipan atau komponen untuk mencipta bahagian dengan fungsi atau sifat tambahan. Berbanding dengan pengacuan suntikan dua warna, pengacuan sisipan mempunyai beberapa kelebihan, termasuk:

- Keupayaan untuk menggabungkan komponen berfungsi

- Kos yang lebih rendah untuk larian kecil

- Perkakas yang lebih ringkas

Walau bagaimanapun, pengacuan sisipan boleh dihadkan dalam menghasilkan bahagian dengan reka bentuk yang rumit dan pelbagai warna. Pengacuan suntikan dua warna membolehkan lebih fleksibiliti reka bentuk dan penciptaan bahagian yang lebih kompleks dengan pelbagai warna atau bahan.

Kemampanan dan kesan alam sekitar pengacuan suntikan dua warna

Memandangkan kebimbangan alam sekitar terus berkembang, pengilang perlu mempertimbangkan kemampanan proses pembuatan mereka dan kesan alam sekitar. Pengacuan suntikan dua warna ialah proses pembuatan popular yang menawarkan beberapa faedah, tetapi ia juga penting untuk memahami kesan alam sekitar dan potensinya untuk kemampanan. Catatan blog ini akan menerokai kesan kemampanan dan ekologi pengacuan suntikan dua warna.

Kemampanan dalam Pengacuan Suntikan Dua Warna

Pengacuan suntikan dua warna mempunyai beberapa potensi untuk kemampanan kerana keupayaannya untuk mencipta bahagian dengan pelbagai bahan dan sifat. Proses ini boleh membawa kepada menghasilkan komponen dengan ketahanan yang lebih baik, kurang sisa dan kecekapan tenaga yang lebih baik. Di samping itu, pengacuan suntikan dua warna boleh menawarkan beberapa faedah kemampanan:

- Mereka mengurangkan keperluan untuk pemasangan tambahan atau proses penamat, yang boleh mengurangkan sisa dan penggunaan tenaga.

- Menggunakan bahan kitar semula dalam proses pengacuan boleh mengurangkan sisa dan menjimatkan sumber.

- Mereka mengurangkan jumlah bahan sekerap yang dihasilkan semasa pengacuan, yang boleh mengurangkan sisa dan menjimatkan sumber.

Kesan Alam Sekitar Pengacuan Suntikan Dua Warna

Walaupun pengacuan suntikan dua warna mempunyai beberapa potensi untuk kemampanan, ia juga penting untuk memahami kesan alam sekitarnya. Implikasi ekologi pengacuan suntikan dua warna boleh termasuk yang berikut:

- Penggunaan tenaga semasa pengacuan boleh menyumbang kepada pelepasan gas rumah hijau dan perubahan iklim.

- Sisa yang dihasilkan semasa proses pengacuan, termasuk bahan sekerap dan sisa pembungkusan.

- Potensi penggunaan bahan toksik atau berbahaya dalam pengacuan boleh menimbulkan risiko kepada pekerja dan alam sekitar.

Untuk menangani kebimbangan alam sekitar ini, pengeluar boleh mengambil beberapa langkah untuk meminimumkan kesan ekologi pengacuan suntikan dua warna, termasuk:

- Menggunakan peralatan dan proses yang cekap tenaga untuk mengurangkan penggunaan tenaga semasa proses pengacuan.

- Melaksanakan program pengurangan dan kitar semula sisa untuk meminimumkan sisa yang dihasilkan semasa pengacuan.

- Menggunakan bahan mesra alam dan mengelakkan bahan toksik atau berbahaya dalam pengacuan.

Trend masa depan dalam pengacuan suntikan dua warna

Memandangkan teknologi terus berkembang, beberapa trend masa depan dalam pengacuan suntikan dua warna patut diterokai. Catatan blog ini akan membincangkan beberapa trend dan kemajuan yang muncul dalam pengacuan suntikan dua warna.

Peningkatan Automasi

Salah satu trend paling ketara dalam pengacuan suntikan dua warna ialah peningkatan penggunaan automasi. Automasi boleh meningkatkan kecekapan dan mengurangkan risiko kesilapan manusia, yang membawa kepada kos yang lebih rendah dan kualiti yang lebih baik. Beberapa cara pengeluar menggunakan automasi dalam pengacuan suntikan dua warna termasuk:

- Pembuangan dan pembungkusan bahagian automatik

- Pengendalian dan pencampuran bahan automatik

- Perubahan acuan automatik

Bahan Termaju

Satu lagi trend yang muncul dalam pengacuan suntikan dua warna ialah penggunaan bahan termaju. Bahan termaju boleh menawarkan prestasi, ketahanan dan kefungsian yang lebih baik, yang boleh membantu membezakan produk di pasaran. Sesetengah pengeluar menggunakan bahan termaju dalam pengacuan suntikan dua warna, termasuk:

- Termoplastik berprestasi tinggi

- Bahan terbiodegradasi dan kompos

- Getah silikon cecair (LSR) dan elastomer termoplastik (TPE)

Pengilangan Pintar

Pembuatan pintar ialah satu lagi trend yang memberi kesan kepada masa depan pengacuan suntikan dua warna. Pembuatan pintar melibatkan penggunaan teknologi canggih dan analitik data untuk mengoptimumkan proses pembuatan dan meningkatkan kualiti produk. Pengilang menggunakan pembuatan pintar dalam pelbagai cara dalam pengacuan suntikan dua warna, termasuk:

- Pemantauan masa nyata dan analisis parameter acuan

- Penyelenggaraan ramalan dan penyelesaian masalah

- Integrasi dengan teknologi pintar lain, seperti robotik dan automasi

Sustainability

Kemampanan ialah trend yang semakin berkembang merentas semua industri; pengacuan suntikan dua warna tidak terkecuali. Pengilang semakin menumpukan pada mengurangkan sisa, memulihara sumber dan meminimumkan kesan alam sekitar. Pengilang secara aktif menangani kemampanan dalam pengacuan suntikan dua warna melalui pelbagai pendekatan, termasuk:

- Penggunaan bahan kitar semula

- Pengoptimuman parameter pengacuan untuk mengurangkan sisa dan penggunaan tenaga

- Pelaksanaan sistem kitar semula gelung tertutup

Kajian kes projek pengacuan suntikan dua warna

Pengacuan suntikan dua warna ialah proses pembuatan popular yang menawarkan fleksibiliti reka bentuk, fungsi yang dipertingkatkan dan pilihan estetik yang unik. Dalam catatan blog ini, kami akan meneroka beberapa kajian kes projek pengacuan suntikan dua warna untuk mempamerkan kepelbagaian dan keberkesanan proses ini.

Industri Automotif: Roda Stereng Dua Warna

Industri automotif sering menggunakan pengacuan suntikan dua warna untuk mencipta bahagian dengan daya tarikan dan fungsi visual. Satu contoh ialah stereng dua warna yang menggunakan bahan tegar untuk alas dan fabrik lembut untuk cengkaman. Reka bentuk ini menawarkan keselesaan dan ketahanan untuk pemandu. Proses pengacuan dua warna juga membolehkan elemen penjenamaan atau reka bentuk dimasukkan terus ke dalam stereng.

Industri Perubatan: Picagari Dua Warna

Industri perubatan sering menggunakan pengacuan suntikan dua warna untuk mencipta bahagian dengan fungsi unik dan ciri keselamatan. Reka bentuk picagari dua warna boleh menggabungkan lapisan luar yang keras untuk perlindungan dan lapisan dalam yang lembut untuk kemudahan penggunaan. Lebih-lebih lagi, proses pengacuan dua warna membolehkan pengeluar mencipta tingkap yang jelas pada picagari, dengan berkesan menunjukkan jumlah cecair yang mereka keluarkan.

Industri Elektronik Pengguna: Sarung Telefon Dua Warna

Industri elektronik pengguna sering menggunakan pengacuan suntikan dua warna untuk mencipta bahagian dengan daya tarikan dan fungsi estetik. Reka bentuk sarung telefon dua warna boleh menggabungkan lapisan luar yang keras untuk perlindungan dan lapisan dalam yang lembut untuk penyerapan hentakan. Proses pengacuan dua warna juga membolehkan elemen penjenamaan atau reka bentuk dimasukkan terus ke dalam sarung telefon.

Industri Barangan Rumah: Berus Gigi Dua Warna

Industri barangan isi rumah sering menggunakan pengacuan suntikan dua warna untuk mencipta bahagian dengan ciri reka bentuk dan fungsi yang unik. Seorang pereka boleh mencipta berus gigi dua warna dengan lapisan luar yang keras untuk ketahanan dan lapisan dalam yang lembut untuk keselesaan. Proses pengacuan dua warna juga membolehkan penciptaan corak dan warna bulu untuk dipadankan dengan penjenamaan atau reka bentuk berus gigi.

Industri Sukan: Topi Keledar Basikal Dua Warna

Industri sukan sering menggunakan pengacuan suntikan dua warna untuk mencipta bahagian dengan fungsi dan daya tarikan estetik. Pereka boleh mencipta topi keledar basikal dua warna dengan lapisan luar yang keras untuk perlindungan dan lapisan dalam yang lembut untuk keselesaan. Proses pengacuan dua warna juga membolehkan untuk memasukkan elemen penjenamaan atau reka bentuk ke dalam topi keledar.

Latihan dan pensijilan untuk pengacuan suntikan dua warna

Program latihan dan pensijilan telah menjadi semakin popular bagi individu yang ingin mengkhusus dalam bidang ini. Catatan blog ini akan meneroka kepentingan latihan dan pensijilan untuk pengacuan suntikan dua warna dan beberapa program yang tersedia.

Mengapa Latihan dan Pensijilan Penting?

Latihan dan pensijilan adalah penting untuk individu dalam industri pengacuan suntikan dua warna. Latihan yang betul memastikan individu mempunyai kemahiran dan pengetahuan untuk mengendalikan mesin dengan selamat dan berkesan serta mencipta produk berkualiti tinggi. Program pensijilan menyediakan ukuran standard kecekapan dan menunjukkan komitmen terhadap pembangunan profesional yang berterusan.

Beberapa Faedah Latihan dan Pensijilan Termasuk:

- Keselamatan yang dipertingkatkan:Latihan dan pensijilan yang betul boleh membantu mengurangkan risiko kemalangan dan kecederaan dengan memastikan individu mengetahui pengendalian mesin dan amalan penyelenggaraan yang terbaik.

- Peningkatan Produktiviti:Individu yang telah menerima latihan dan pensijilan lazimnya lebih cekap dan berkesan dalam peranan mereka, yang membawa kepada peningkatan produktiviti dan output.

- Kualiti Dipertingkat:Latihan dan pensijilan yang betul boleh membantu memastikan produk memenuhi piawaian dan spesifikasi kualiti yang diperlukan.

Program Latihan dan Pensijilan Tersedia

- Pengeluar:Banyak pengeluar peralatan menawarkan program latihan untuk mesin khusus mereka. Program ini biasanya meliputi pengendalian mesin, penyelenggaraan, penyelesaian masalah dan keselamatan.

- Sekolah Perdagangan:Sesetengah sekolah perdagangan menawarkan kursus pengacuan suntikan dua warna yang merangkumi bahan, reka bentuk dan pengendalian mesin. Program ini juga mungkin termasuk latihan praktikal.

- Organisasi Pensijilan: Sesetengah organisasi menawarkan program pensijilan untuk individu dalam industri pengacuan suntikan dua warna. Program ini biasanya termasuk peperiksaan bertulis dan praktikal untuk menunjukkan kecekapan.

Pengacuan suntikan dua warna untuk prototaip

Proses pengacuan suntikan dua warna digunakan secara meluas dalam pembuatan untuk mencipta bahagian yang kompleks dengan pelbagai warna atau bahan. Walau bagaimanapun, ia juga boleh menjadi pilihan yang sangat baik untuk prototaip. Dalam catatan blog ini, kami akan meneroka faedah menggunakan acuan suntikan dua warna untuk prototaip.

Faedah Pengacuan Suntikan Dua Warna untuk Prototaip

- Berkesan dari segi kos: Pengacuan suntikan dua warna boleh menjadi pilihan kos efektif untuk prototaip kerana ia membolehkan untuk mencipta bahagian dengan pelbagai warna atau bahan dalam satu acuan. Dengan mengurangkan bilangan acuan yang diperlukan, pengeluar boleh mengurangkan kos.

- Bahagian Berkualiti Tinggi:Pengacuan suntikan dua warna menghasilkan bahagian berkualiti tinggi dengan toleransi yang ketat dan kemasan permukaan yang sangat baik. Aspek penting prototaip ialah mencipta komponen yang mencerminkan produk akhir dengan tepat.

- Masa Pusing Lebih Cepat:Menggunakan pengacuan suntikan dua warna untuk prototaip boleh membawa kepada masa pemulihan yang lebih pendek kerana ia membolehkan untuk mencipta bahagian yang kompleks dalam satu acuan. Dengan menghapuskan keperluan untuk memasang berbilang komponen, pengeluar boleh mengurangkan masa yang diperlukan untuk prototaip.

- Fleksibiliti Reka Bentuk:Pengacuan suntikan dua warna memberikan fleksibiliti reka bentuk yang tinggi, membolehkan penciptaan bahagian dengan geometri kompleks dan ciri rumit. Membuat perwakilan tepat produk akhir adalah penting dalam prototaip.

- Pemilihan Bahan:Pengacuan suntikan dua warna membolehkan bahan berbeza dalam satu bahagian, yang penting dalam prototaip kerana ia akan membolehkan menilai sifat dan gabungan bahan yang berbeza-beza.

Aplikasi Pengacuan Suntikan Dua Warna dalam Prototaip

- Produk pengguna:Pengilang boleh menggunakan pengacuan suntikan dua warna untuk mencipta prototaip produk pengguna seperti mainan, peralatan dan elektronik. Menghasilkan bahagian dengan pelbagai warna atau bahan dalam satu acuan amat berguna dalam industri ini.

- Industri automotif: Pengacuan suntikan dua warna boleh mencipta prototaip komponen automotif seperti kemasan dalaman, roda stereng dan tombol anjakan gear. Menghasilkan bahagian dengan tekstur dan kemasan yang berbeza adalah penting dalam industri ini.

- Peralatan perubatan:Pengacuan suntikan dua warna boleh mencipta prototaip peranti perubatan seperti pemegang, butang dan suis. Menghasilkan bahagian dengan bahan yang berbeza adalah penting dalam industri ini, di mana sifat biokeserasian dan pensterilan adalah kritikal.

Memilih rakan kongsi yang sesuai untuk projek pengacuan suntikan dua warna anda

Memilih rakan kongsi yang sesuai untuk projek pengacuan suntikan dua warna anda adalah penting untuk kejayaan projek anda. Ini akan membantu jika anda menemui rakan kongsi yang mempunyai kepakaran, pengalaman dan keupayaan untuk memenuhi keperluan khusus anda. Catatan blog ini akan meneroka beberapa faktor penting untuk dipertimbangkan semasa memilih rakan kongsi yang sesuai untuk projek pengacuan suntikan dua warna anda.

Faktor-faktor yang Perlu Dipertimbangkan Apabila Memilih Rakan Kongsi untuk Projek Pengacuan Suntikan Dua Warna Anda:

- Kepakaran:Memilih rakan kongsi yang mempunyai kepakaran dalam pengacuan suntikan dua warna adalah penting. Mereka harus mempunyai pemahaman yang mendalam tentang proses dan dapat memberikan nasihat dan bimbingan tentang reka bentuk dan pengeluaran bahagian anda.

- Pengalaman:Pengalaman adalah penting apabila memilih rakan kongsi untuk projek pengacuan suntikan dua warna anda. Cari rakan kongsi dengan rekod prestasi terbukti berjaya menghasilkan bahagian berkualiti tinggi dengan toleransi yang ketat dan kemasan permukaan yang sangat baik.

- Kemampuan:Pertimbangkan kuasa pasangan yang anda sedang pertimbangkan. Adakah mereka mempunyai peralatan, sumber dan kakitangan yang diperlukan untuk mengendalikan projek anda? Bolehkah mereka mengendalikan jumlah besar dan bahagian yang kompleks? Pastikan pasangan anda mempunyai keupayaan untuk memenuhi keperluan khusus anda.

- Kawalan Kualiti: Kawalan kualiti adalah kritikal dalam pengacuan suntikan dua warna. Pastikan pasangan anda mempunyai sistem kawalan kualiti yang teguh untuk memastikan bahagian yang mereka hasilkan memenuhi spesifikasi dan piawaian anda.

- Komunikasi: Komunikasi adalah kunci kepada mana-mana projek yang berjaya. Pastikan pasangan anda responsif dan komunikatif sepanjang keseluruhan proses. Mereka harus memaklumkan anda tentang sebarang isu atau cabaran dan bersikap proaktif dalam mencari penyelesaian.

- Kos: Kos sentiasa menjadi pertimbangan apabila memilih rakan kongsi untuk projek pengacuan suntikan dua warna anda. Walau bagaimanapun, adalah penting untuk diingat bahawa harga terendah tidak selalu bermakna nilai terbaik. Cari rakan kongsi yang menawarkan harga yang kompetitif sambil tetap menyediakan alat ganti berkualiti tinggi dan perkhidmatan terbaik.

- Kemapanan:Kemampanan menjadi semakin penting dalam pembuatan. Pertimbangkan untuk bekerjasama dengan syarikat yang komited terhadap kemampanan dan mengurangkan kesan alam sekitar mereka.

Kesimpulan

Pengacuan suntikan dua warna ialah proses pembuatan serba boleh dan semakin popular yang menawarkan banyak kelebihan, seperti fleksibiliti reka bentuk yang dipertingkatkan, masa pemasangan yang dikurangkan dan kefungsian yang dipertingkatkan. Walaupun ia mempunyai had dan cabarannya, ia boleh menghasilkan bahagian berkualiti tinggi pada kos yang kompetitif dengan pertimbangan reka bentuk, peralatan dan bahan yang betul. Pengacuan suntikan dua warna mempunyai aplikasi dalam pelbagai industri, dan dengan kemajuan teknologi, kita boleh mengharapkan untuk melihat lebih banyak inovasi dalam bidang ini. Bekerjasama dengan rakan kongsi yang boleh dipercayai dan berpengalaman yang boleh menyediakan kepakaran, peralatan dan sumber yang diperlukan adalah penting untuk memastikan kejayaan projek pengacuan suntikan dua warna anda.