ရောင်စုံဆေးထိုးခြင်း နှစ်ခု

နှစ်ရောင်ထိုးဆေးထိုးခြင်း သို့မဟုတ် နှစ်ချက်ထိုးဆေးထိုးခြင်းဆိုသည်မှာ ကွဲပြားသောအရောင် သို့မဟုတ် ပစ္စည်းနှစ်မျိုးဖြင့် ပလပ်စတစ်အစိတ်အပိုင်းများကို ထုတ်လုပ်ရန် အသုံးပြုသည့် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ ဤလုပ်ငန်းစဉ်တွင် two-tone finish (သို့) မတူညီသော functional properties များဖြင့် အခန်းကဏ္ဍတစ်ခုဖန်တီးရန် အခြားပစ္စည်းနှစ်ခုကို မှိုတစ်ခုထဲသို့ ထိုးသွင်းခြင်းပါဝင်သည်။ နှစ်ရောင်ထိုးဆေးထိုးခြင်းတွင် မော်တော်ယာဥ်၊ ဆေးဘက်ဆိုင်ရာနှင့် လူသုံးကုန်ပစ္စည်းများအပါအဝင် လုပ်ငန်းအမျိုးမျိုးတွင် အသုံးချမှုများစွာရှိသည်။ ဤဆောင်းပါးသည် နှစ်ရောင်ထိုးဆေးထိုးခြင်း၏အသေးစိတ်အချက်များ၊ ၎င်း၏အားသာချက်များ၊ ကန့်သတ်ချက်များနှင့် အသုံးချမှုများအကြောင်း အသေးစိပ်ဖော်ပြပါမည်။

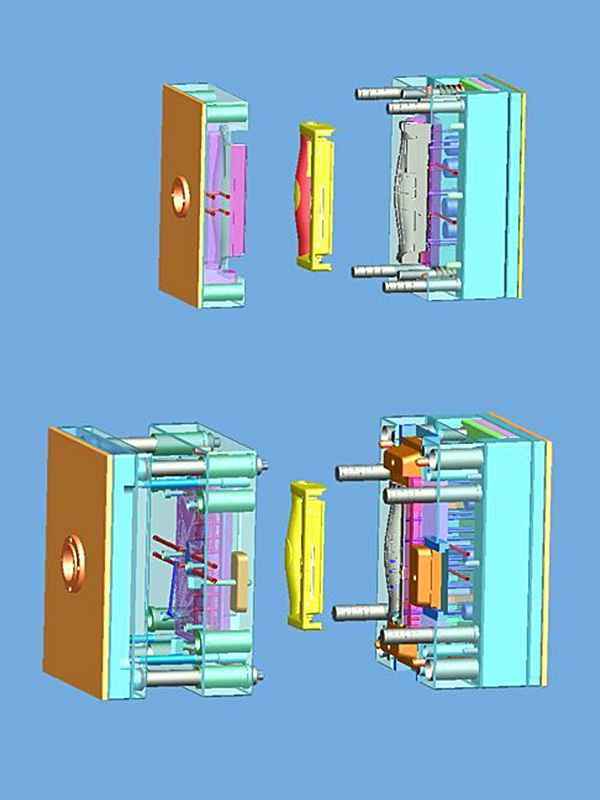

နှစ်ရောင်ထိုးဆေးထိုးခြင်းလုပ်ငန်းစဉ်

ရောင်စုံဆေးထိုးခြင်း လုပ်ငန်းစဉ်တွင် မတူညီသော ရောင်စုံအစေးများကို သီးခြားထိုးခြင်း နှစ်ခုပါဝင်သည်။ ပထမထိုးဆေးသည် အစိတ်အပိုင်း၏အခြေခံကို မှိုတက်စေပြီး၊ ဒုတိယဆေးထိုးမှိုသည် နောက်ဆုံးပုံသဏ္ဍာန်နှင့် အရောင်ဖြစ်သည်။ ထိုးဆေးနှစ်မျိုးကို ပုံမှန်အားဖြင့် မတူညီသော စည်များနှင့် နော်ဇယ် နှစ်ခုကို အသုံးပြု၍ စက်တစ်ခုတည်းတွင် လုပ်ဆောင်သည်။

လုပ်ငန်းစဉ်ကို အောက်ပါအဆင့်များအဖြစ် ပိုင်းခြားနိုင်ပါသည်။

- မှိုကိုပိတ်ပြီး အစိတ်အပိုင်း၏အခြေခံကိုဖန်တီးရန် ပထမအစေးထိုးဆေးကို မှိုအပေါက်ထဲသို့ ထိုးသွင်းသည်။

- အော်ပရေတာသည် မှိုကိုဖွင့်ပြီး ဧရိယာကို ဒုတိယဘူတာတစ်ခုသို့ လှည့် သို့မဟုတ် ရွှေ့သည်။

- ဒုတိယအစေးထိုးဆေးကို မှိုအပေါက်ထဲသို့ ထိုးသွင်းပြီး အစိတ်အပိုင်း၏ နောက်ဆုံးပုံသဏ္ဍာန်နှင့် အရောင်ကို ဖန်တီးသည်။

- အော်ပရေတာသည် မှိုကိုဖွင့်ပြီး အစိတ်အပိုင်းကို ထုတ်ပစ်လိုက်သည်။

နှစ်ရောင်ထိုးဆေးထိုးခြင်း လုပ်ငန်းစဉ်တွင် အောက်ပါတို့အပါအဝင် အားသာချက်များစွာရှိပါသည်။

- တိုးမြှင့်ထိရောက်မှု-နှစ်ရောင်ထိုးဆေးထိုးခြင်း သည် အချိန်ကုန်သက်သာစေပြီး ကုန်ကျစရိတ်ကို လျှော့ချနိုင်သည့် ပန်းချီ သို့မဟုတ် တပ်ဆင်ခြင်းကဲ့သို့သော ဒုတိယလုပ်ငန်းဆောင်တာများအတွက် လိုအပ်မှုကို ဖယ်ရှားပေးပါသည်။

- ပိုမိုကောင်းမွန်သော အလှတရားများ အရောင်မျိုးစုံနှင့် အနုစိတ်သော ဒီဇိုင်းများဖြင့် အစိတ်အပိုင်းများကို ဖန်တီးနိုင်မှုသည် နောက်ဆုံးထုတ်ကုန်၏ သာယာလှပမှုကို မြှင့်တင်နိုင်ပြီး စားသုံးသူကို အမြင်အာရုံကို ပိုမိုဆွဲဆောင်နိုင်စေသည်။

- ပိုမိုကောင်းမွန်သော လုပ်ဆောင်နိုင်စွမ်း-နှစ်ရောင်ထိုးဆေးထိုးခြင်းလုပ်ငန်းစဉ်သည် အခြားအစိတ်အပိုင်းများအတွက် မတူညီသောပစ္စည်းများကို အသုံးပြုခွင့်ပေးသောကြောင့် နောက်ဆုံးထုတ်ကုန်၏လုပ်ဆောင်နိုင်စွမ်းကို မြှင့်တင်နိုင်သည်။

ရောင်စုံဆေးထိုးခြင်း လုပ်ငန်းစဉ်နှင့် ဆက်စပ်နေသော စိန်ခေါ်မှုအချို့လည်း ရှိပါသည်၊၊

- ဒီဇိုင်းရှုပ်ထွေးမှု- လုပ်ငန်းစဉ်သည် ရှုပ်ထွေးသော ပုံစံခွက်ဒီဇိုင်း လိုအပ်ပြီး ထုတ်လုပ်ထိန်းသိမ်းရန် ပိုမိုခက်ခဲစေသည်။

- ပစ္စည်းလိုက်ဖက်မှု- လုပ်ငန်းစဉ်တွင်အသုံးပြုသည့် မတူညီသော resins နှစ်ခုသည် သဟဇာတဖြစ်ရမည်၊ သို့မဟုတ် ၎င်းတို့သည် ကောင်းစွာမလိုက်နာနိုင်သောကြောင့် နောက်ဆုံးထုတ်ကုန်တွင် ချို့ယွင်းချက်ဖြစ်စေသည်။

- ကုန်ကျစရိတ်:မှို၏ရှုပ်ထွေးမှုနှင့် အပိုပစ္စည်းများလိုအပ်သောကြောင့် သမားရိုးကျပုံသွင်းခြင်းလုပ်ငန်းစဉ်များထက် အရောင်နှစ်ရောင်ထိုးခြင်းလုပ်ငန်းသည် ပိုမိုစျေးကြီးနိုင်ပါသည်။

နှစ်ရောင်ထိုးဆေးထိုးရာတွင် အသုံးပြုသည့်ပစ္စည်းများ

နှစ်ရောင်ထိုးဆေးထိုးခြင်းအတွက် သင့်လျော်သောပစ္စည်းများကို ရွေးချယ်ခြင်းသည် အရည်အသွေးမြင့်ပြီး လုပ်ဆောင်နိုင်သော အစိတ်အပိုင်းများကို ဖန်တီးရန် အရေးကြီးပါသည်။ ဤဘလော့ဂ်ပို့စ်တွင် ရောင်စုံဆေးထိုးခြင်းတွင် အသုံးများသောပစ္စည်းများကို ဆွေးနွေးပါမည်။

သာမိုပလတ်စတစ် အီလက်စတိုမာ (TPE)

TPE များသည် ပျော့ပျောင်း၊ လိုက်လျောညီထွေရှိပြီး အခြားပစ္စည်းများကို ကောင်းစွာ လိုက်နာနိုင်သောကြောင့် နှစ်ရောင်ဆေးထိုးခြင်းအတွက် ကျော်ကြားပါသည်။ ၎င်းတို့သည် ဓာတုပစ္စည်းများကို ခံနိုင်ရည်ရှိပြီး ရာသီဥတုကောင်းမွန်သည်။ ထုတ်လုပ်သူသည် လက်ကိုင်၊ လက်ကိုင်များနှင့် သက်တောင့်သက်သာရှိသော မျက်နှာပြင်လိုအပ်သော အခြားအစိတ်အပိုင်းများအတွက် TPE များကို အသုံးပြုလေ့ရှိသည်။

သာမိုပလတ်စတစ် polyurethane (TPU)

TPU သည် ၎င်း၏ မြင့်မားသော ပြောင်းလွယ်ပြင်လွယ်နှင့် တာရှည်ခံနိုင်သောကြောင့် နှစ်ရောင်ဆေးထိုးခြင်းအတွက် လူကြိုက်များသောပစ္စည်းဖြစ်သည်။ TPU သည် ထပ်ခါတလဲလဲ ကွေးညွှတ်ခြင်းနှင့် ကွေးညွှတ်ခြင်းတို့ကို ခံနိုင်ရည်ရှိပြီး ဖုန်းအိတ်များ၊ ဆေးဘက်ဆိုင်ရာကိရိယာများနှင့် အားကစားပစ္စည်းများကဲ့သို့သော အစိတ်အပိုင်းများအတွက် စံပြဖြစ်စေပါသည်။ အဆီများနှင့် ဓာတုပစ္စည်းများကိုလည်း ခံနိုင်ရည်ရှိသည်။

Acrylonitrile butadiene styrene (ABS)

ထုတ်လုပ်သူများသည် ရောင်စုံဆေးထိုးခြင်းတွင် တင်းကျပ်သော သာမိုပလပ်စတစ် ABS ကို အသုံးပြုလေ့ရှိသည်။ ၎င်းတွင် အလွန်ကောင်းမွန်သော စက်ပိုင်းဆိုင်ရာ ဂုဏ်သတ္တိများ ရှိပြီး ထိခိုက်မှု မြင့်မားပြီး အခြားပစ္စည်းများကို ကောင်းစွာ လိုက်နာနိုင်သည်။ ထုတ်လုပ်သူသည် မော်တော်ယာဥ်အစိတ်အပိုင်းများ၊ အိမ်သုံးပစ္စည်းများနှင့် အီလက်ထရွန်းနစ်ပစ္စည်းများအတွက် ABS ကို မကြာခဏအသုံးပြုသည်။

polypropylene (PP)

PP သည် ပေါ့ပါးပြီး တောင့်တင်းသော သာမိုပလပ်စတစ်ဖြစ်ပြီး နှစ်ရောင်ထိုးဆေးထိုးရာတွင် အသုံးများသည်။ ၎င်းသည် ကောင်းမွန်သော ဓာတုနှင့် ပင်ပန်းနွမ်းနယ်မှုကို ခံနိုင်ရည်ရှိပြီး ပုံသဏ္ဍာန်အမျိုးမျိုးသို့ လွယ်ကူစွာ ပုံသွင်းနိုင်စေပါသည်။ ထုတ်လုပ်သူများသည် ကွန်တိန်နာများ၊ ထုပ်ပိုးမှုများနှင့် မော်တော်ယာဥ်အစိတ်အပိုင်းများအတွက် PP ကို မကြာခဏ အသုံးပြုကြသည်။

ပိုလီကာဗွန်နိတ် (PC)

PC သည် ဆေးဘက်ဆိုင်ရာကိရိယာများ၊ မော်တော်ယာဥ်အစိတ်အပိုင်းများနှင့် အီလက်ထရွန်းနစ်အစိတ်အပိုင်းများကဲ့သို့သော အသုံးချပရိုဂရမ်များအတွက် နှစ်ရောင်ထိုးဆေးထိုးခြင်းတွင် အသုံးများသော ဖောက်ထွင်းမြင်ရသော သာမိုပလတ်စတစ်ဖြစ်သည်။ ၎င်းသည် အလွန်ကောင်းမွန်သော ရိုက်ခတ်မှုကို ခံနိုင်ရည်ရှိပြီး အလင်းပြန်မှု မြင့်မားပြီး မြင့်မားသော အပူချိန်ကို ခံနိုင်ရည်ရှိသည်။ ထုတ်လုပ်သူများသည် မှန်ဘီလူးများ၊ အလင်းလမ်းညွှန်များနှင့် အဖုံးများအတွက် PC ကို အသုံးပြုလေ့ရှိသည်။

Polyamide (PA)

နိုင်လွန်ဟုလူသိများသော PA သည် ရောင်စုံဆေးထိုးခြင်းတွင် အသုံးများသော ဘက်စုံသုံး သာမိုပလတ်စတစ်တစ်မျိုးဖြစ်သည်။ ၎င်းသည် ကောင်းမွန်သော စက်ပိုင်းဆိုင်ရာဂုဏ်သတ္တိများ၊ ပွန်းပဲ့ခြင်းနှင့် ဓာတုပစ္စည်းများကို ခံနိုင်ရည်ကောင်းမွန်ပြီး ရှုပ်ထွေးသောပုံသဏ္ဍာန်များအဖြစ် လွယ်ကူစွာ ပုံသွင်းနိုင်စေပါသည်။ ထုတ်လုပ်သူများသည် ဂီယာများ၊ ဝက်ဝံများနှင့် တည်ဆောက်ပုံဆိုင်ရာ အစိတ်အပိုင်းများအတွက် PA ကို အသုံးပြုကြသည်။

နှစ်ရောင်ဆေးထိုးခြင်း၏ အားသာချက်များ

ဆေးထိုးပုံသွင်းခြင်းဆိုသည်မှာ ရှုပ်ထွေးပြီး တိကျသောအစိတ်အပိုင်းများဖန်တီးရန်အတွက် ပလပ်စတစ်ပစ္စည်းများကို အရည်ပျော်ပြီး မှိုထဲသို့ ထိုးသွင်းသည့် တွင်ကျယ်စွာအသုံးပြုသည့် ကုန်ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ ဤလုပ်ငန်းစဉ်၏ပြောင်းလဲမှုများထဲမှတစ်ခုမှာ ပုံသွင်းစက်ဝန်းတစ်ခုအတွင်း မတူညီသောအရောင်နှစ်ခု သို့မဟုတ် ပစ္စည်းများဖြင့် အစိတ်အပိုင်းများကို ဖန်တီးနိုင်စေသည့် နှစ်ရောင်ထိုးဆေးထိုးခြင်းဖြစ်ပါသည်။ ဤဘလော့ဂ်ပို့စ်တွင် နှစ်ရောင်ဆေးထိုးခြင်း၏ အကျိုးကျေးဇူးများကို ဆွေးနွေးပါမည်။

အားသာချက်များ

- စရိတ်ချွေတာသည်: နှစ်ရောင်ထိုးဆေးထိုးခြင်း၏ သိသာထင်ရှားသော အကျိုးကျေးဇူးများထဲမှတစ်ခုမှာ ကုန်ကျစရိတ်သက်သာစေခြင်းဖြစ်ပါသည်။ အပိုင်းနှစ်ပိုင်းကို ဖန်တီးပြီး ပေါင်းစည်းမည့်အစား ဤလုပ်ငန်းစဉ်သည် ပုံသွင်းစက်ဝန်းတစ်ခုတွင် အရောင်နှစ်ရောင် သို့မဟုတ် ပစ္စည်းတစ်ခုဖြင့် စတင်သည်။ အပိုတပ်ဆင်ခြင်းလုပ်ငန်းများအတွက် လိုအပ်မှုကို လျှော့ချခြင်းဖြင့် ကုန်ကျစရိတ်မြင့်မားပြီး အချိန်ကုန်သက်သာစေသည်။

- ပိုမိုကောင်းမွန်သော ဒီဇိုင်းပြောင်းလွယ်မှု-ရောင်စုံဆေးထိုးခြင်း သည် အခြားသော ထုတ်လုပ်မှု လုပ်ငန်းစဉ်များတွင် မဖြစ်နိုင်သော ဒီဇိုင်းပြောင်းလွယ်ပြင်လွယ်ကို ပေးစွမ်းသည်။ မတူညီသော ပစ္စည်း သို့မဟုတ် အရောင်နှစ်မျိုးဖြင့် အစိတ်အပိုင်းတစ်ခုကို ဖန်တီးခြင်းသည် ဒီဇိုင်နာများအား အခြားနည်းပညာများဖြင့် မပြီးမြောက်နိုင်သော ပိုမိုရှုပ်ထွေးပြီး ထူးခြားသော ဒီဇိုင်းများကို ရရှိစေမည်ဖြစ်သည်။

- ပိုမိုကောင်းမွန်သော ထုတ်ကုန် အလှတရားများ ရောင်စုံဆေးထိုးပုံသွင်းခြင်း သည် မတူညီသောအရောင်များ သို့မဟုတ် ပစ္စည်းများဖြင့် အစိတ်အပိုင်းများကို ဖန်တီးနိုင်စေခြင်းဖြင့် ထုတ်ကုန်၏ လှပမှုကို မြှင့်တင်ပေးပါသည်။ လူသုံးအီလက်ထရွန်နစ်ပစ္စည်း၊ ဆေးဘက်ဆိုင်ရာကိရိယာများနှင့် မော်တော်ယာဥ်အစိတ်အပိုင်းများကဲ့သို့ အမြင်အာရုံဆွဲဆောင်မှုလိုအပ်သော ထုတ်ကုန်များသည် ဤအင်္ဂါရပ်မှ သိသိသာသာ အကျိုးများနိုင်ပါသည်။

- တိုးမြှင့်ခံနိုင်ရည်- နှစ်ရောင်ထိုးဆေးထိုးခြင်းသည်လည်း အစိတ်အပိုင်းတစ်ခု၏ တာရှည်ခံမှုကို တိုးမြင့်စေနိုင်သည်။ မတူညီသောဂုဏ်သတ္တိများရှိသည့် မတူညီသောပစ္စည်းနှစ်ခုကို အသုံးပြုခြင်းဖြင့်၊ ဒေသသည် ခွန်အားတိုးလာခြင်း၊ ပြောင်းလွယ်ပြင်လွယ် သို့မဟုတ် အခြားအလိုရှိသော ဂုဏ်သတ္တိများ တိုးမြင့်လာနိုင်သည်။ ဤအင်္ဂါရပ်သည် ပြင်းထန်သောအခြေအနေများနှင့် ကြုံတွေ့နေရသော သို့မဟုတ် မကြာခဏအသုံးပြုမှုကြုံတွေ့နေရသော ထုတ်ကုန်များအတွက် အဆင်ပြေပါသည်။

- မြှင့်တင်ထားသော ကုန်ထုတ်လုပ်မှု စွမ်းဆောင်ရည်- နှစ်ရောင်ဆေးထိုးပုံသွင်းခြင်းသည် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တွင် လိုအပ်သည့် အဆင့်အရေအတွက်ကို လျှော့ချခြင်းဖြင့် ထုတ်လုပ်မှုစွမ်းဆောင်ရည်ကို မြှင့်တင်နိုင်သည်။ အပိုတပ်ဆင်ခြင်းလုပ်ငန်းများအတွက် လိုအပ်မှုကို ဖယ်ရှားခြင်းဖြင့်၊ နှစ်ရောင်ထိုးဆေးထိုးခြင်းဖြင့် အစိတ်အပိုင်းတစ်ခုထုတ်လုပ်ရန် လိုအပ်သည့်အချိန်နှင့် လုပ်အားကို လျှော့ချနိုင်သည်။

နှစ်ရောင်ဆေးထိုးခြင်း၏ ကန့်သတ်ချက်များ

ရောင်စုံဆေးထိုးခြင်း သည် နှစ်ရောင် သို့မဟုတ် ထို့ထက်ပိုသော အရောင်များဖြင့် ရှုပ်ထွေးပြီး လှပသော အစိတ်အပိုင်းများကို ဖန်တီးပေးသည့် ရေပန်းစားသော ကုန်ထုတ်လုပ်မှု လုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ ဤလုပ်ငန်းစဉ်တွင် အားသာချက်များစွာရှိသော်လည်း၊ ၎င်းသည် သင့်ပရောဂျက်အတွက် မှန်ကန်သောရွေးချယ်မှုဟုတ်မဟုတ် ဆုံးဖြတ်ရာတွင် ထည့်သွင်းစဉ်းစားရန် ကန့်သတ်ချက်များလည်းရှိပါသည်။

နှစ်ရောင်ဆေးထိုးခြင်း၏ ကန့်သတ်ချက်တစ်ခုမှာ ကုန်ကျစရိတ်ဖြစ်သည်။ ဤလုပ်ငန်းစဉ်အတွက် လိုအပ်သော စက်ကိရိယာများသည် သမားရိုးကျ ဆေးထိုးစက်များထက် မကြာခဏ ဈေးပိုကြီးသည်။ ထို့အပြင် လုပ်ငန်းစဉ်သည် အချိန်နှင့် လုပ်အား ပိုမိုလိုအပ်ပြီး ကုန်ကျစရိတ်များ မြင့်တက်လာနိုင်သည်။

တိုးတက်မှုအတွက် နောက်တစ်ခုက ဒီဇိုင်း၏ ရှုပ်ထွေးမှုဖြစ်သည်။ နှစ်ရောင်ထိုးဆေးထိုးခြင်း သည် အရောင်မျိုးစုံဖြင့် ရှုပ်ထွေးသော ဒီဇိုင်းများကို ဖန်တီးနိုင်သော်လည်း အချို့သော လုပ်ထုံးလုပ်နည်းများအတွက်သာ သင့်လျော်ပါသည်။ ဒီဇိုင်နာများသည် အရောင်သွေးထွက်ခြင်းမှ ကာကွယ်ရန်နှင့် အရည်အသွေးမြင့် နောက်ဆုံးထုတ်ကုန်ကို သေချာစေရန် ဖွဲ့စည်းပုံကို ဂရုတစိုက်စီစဉ်ရပါမည်။

ဤတွင် ထည့်သွင်းစဉ်းစားရန် အခြားကန့်သတ်ချက်များရှိပါသည်။

- ကန့်သတ်ပစ္စည်းရွေးချယ်မှု-ရောင်စုံဆေးထိုးပုံသွင်းခြင်းကို ပုံမှန်အားဖြင့် သာမိုပလတ်စတစ်များကဲ့သို့သော သီးခြားပစ္စည်းများအတွက် ကန့်သတ်ထားသည်။ ရွေးချယ်ခွင့်များကို ကန့်သတ်ခြင်းသည် နောက်ဆုံးထုတ်ကုန်၏ အရည်အသွေးကို ထိခိုက်စေနိုင်သည်။

- ကန့်သတ်ထုတ်လုပ်မှုပမာဏ-ထုတ်လုပ်သူများသည် ထုတ်လုပ်မှုအသေးစားများအတွက် နှစ်ရောင်ထိုးဆေးထိုးခြင်းကို အသုံးပြုလေ့ရှိသည်။ ရိုးရာဆေးထိုးပုံသွင်းခြင်းသည် အစိတ်အပိုင်းများစွာ လိုအပ်ပါက တွက်ခြေကိုက်သည်။

- အပိုင်းလိုက်ညှိရန် ခက်ခဲခြင်း- အရောင်မျိုးစုံဖြင့် အစိတ်အပိုင်းများကို ဖန်တီးသောအခါ၊ အရောင်များကို မှန်ကန်စွာ ချိန်ညှိရန် ခက်ခဲနိုင်သည်။ ဤလုပ်ငန်းဆောင်တာတွင် အောင်မြင်မှုရရှိရန် ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်ကို စေ့စေ့စပ်စပ်စီစဉ်ခြင်းနှင့် တိကျသောစီမံခန့်ခွဲမှုတို့ လိုအပ်ပါသည်။

- ပိုရှည်သော စက်ဝန်းအချိန်များ- နှစ်ရောင်ထိုးဆေးထိုးခြင်းသည် သမားရိုးကျ ဆေးထိုးခြင်းထက် သံသရာပိုရှည်ရန် လိုအပ်သည်။ ထုတ်လုပ်မှုနှုန်းကို ကန့်သတ်ခြင်းသည် နောက်ဆုံးထုတ်ကုန်အတွက် ကုန်ကျစရိတ် ပိုများနိုင်သည်။

ဤကန့်သတ်ချက်များရှိသော်လည်း၊ နှစ်ရောင်ထိုးဆေးထိုးခြင်းသည် သီးခြားပရောဂျက်များအတွက် အကောင်းဆုံးရွေးချယ်မှုတစ်ခုဖြစ်သည်။ အရောင်မျိုးစုံဖြင့် ရှုပ်ထွေးသော ဒီဇိုင်းများကို ဖန်တီးနိုင်မှုသည် အထူးသဖြင့် မော်တော်ယာဥ်၊ လူသုံးကုန်ပစ္စည်းများနှင့် ဆေးဘက်ဆိုင်ရာ စက်ပစ္စည်းများကဲ့သို့သော လုပ်ငန်းများတွင် သိသာထင်ရှားသော အားသာချက်တစ်ခုဖြစ်သည်။

လုပ်ငန်းစဉ်နှင့် ၎င်း၏ ကန့်သတ်ချက်များကို နားလည်သော အတွေ့အကြုံရှိသော ထုတ်လုပ်သူနှင့် လက်တွဲလုပ်ဆောင်ခြင်းသည် ရောင်စုံဆေးထိုးခြင်း ပရောဂျက်တစ်ခု အောင်မြင်မှုအတွက် မရှိမဖြစ်လိုအပ်ပါသည်။ နောက်ဆုံးထုတ်ကုန်လိုအပ်ချက်အားလုံးနှင့်ကိုက်ညီကြောင်းသေချာစေရန် ဒီဇိုင်း၊ ပစ္စည်းရွေးချယ်မှုနှင့် ဆေးထိုးပုံသွင်းခြင်းများတွင် ၎င်းတို့သည် ကူညီပေးနိုင်ပါသည်။

နှစ်ရောင်ထိုးဆေးထိုးခြင်းအတွက် ဒီဇိုင်းထည့်သွင်းစဉ်းစားမှုများ

အရေးကြီးသော ထည့်သွင်းစဉ်းစားချက်တစ်ခုမှာ အစိတ်အပိုင်းကိုယ်တိုင်၏ ဒီဇိုင်းဖြစ်သည်။ ဒီဇိုင်နာများသည် အရောင်သွေးထွက်ခြင်းမှ ကာကွယ်ရန် မဟာဗျူဟာကို ဂရုတစိုက်စီစဉ်ရမည်ဖြစ်ပြီး နောက်ဆုံးထုတ်ကုန်သည် အရည်အသွေးမြင့်မားကြောင်း သေချာစေရမည်။ အောက်ဖော်ပြပါ ဒီဇိုင်းဆိုင်ရာ ထည့်သွင်းစဉ်းစားရမည့်အချက်အချို့မှာ အောက်ပါအတိုင်းဖြစ်သည်။

- နံရံအထူ: အစိတ်အပိုင်း၏အထူသည် နောက်ဆုံးထုတ်ကုန်၏ အရည်အသွေးကို ထိခိုက်စေနိုင်သည်။ ပိုထူသောနံရံများသည် ပုံသွင်းရန် ပို၍ခက်ခဲနိုင်ပြီး အရောင်မညီညာသော ဖြန့်ဖြူးမှုကို ဖြစ်စေသည်။ နံရံများ၏ အထူကို အစိတ်အပိုင်းတစ်ခုလုံး၏ ဒီဇိုင်းနှင့် ချိန်ညှိရန် အရေးကြီးပါသည်။

- ခွဲထွက်ခြင်းလိုင်း- ခွဲထွက်ခြင်းမျဉ်းသည် ပုံစံခွက်နှစ်ခြမ်းဆုံသည့်နေရာဖြစ်သည်။ အပိုင်း၏ ဒီဇိုင်း သို့မဟုတ် နောက်ဆုံးထုတ်ကုန်၏ အရည်အသွေးကို မထိခိုက်စေရန် သေချာစေရန် ခွဲထွက်ကြိုး၏တည်နေရာကို ဂရုတစိုက်စဉ်းစားရန် အရေးကြီးပါသည်။

- မူကြမ်းထောင့်များ- Draft angles များသည် မှိုမှ ထွက်လာသော အစိတ်အပိုင်းများကို ကူညီရာတွင် ကူညီပေးပါသည်။ ပျက်စီးမှုမဖြစ်စေဘဲ မှိုမှဒေသကို လွယ်ကူစွာ ဖယ်ရှားနိုင်စေရန် ဒီဇိုင်းတွင် သင့်လျော်သော အကြမ်းထောင့်များပါ၀င်သည်။

- texture:အစိတ်အပိုင်း၏ အသွင်အပြင်သည် ဒေသ၏ နောက်ဆုံးအသွင်အပြင်ကို ထိခိုက်စေနိုင်သည်။ ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်အတွင်း အရောင်နှစ်မျိုးနှင့် ၎င်းသည် အခန်းကဏ္ဍ၏ မျက်နှာပြင်ကို ထည့်သွင်းစဉ်းစားရန် အရေးကြီးပါသည်။

နောက်ထပ်ထည့်သွင်းစဉ်းစားရန်မှာ ပစ္စည်းရွေးချယ်မှုဖြစ်သည်။ ရောင်စုံဆေးထိုးပုံသွင်းခြင်းကို ပုံမှန်အားဖြင့် သာမိုပလတ်စတစ်များကဲ့သို့သော သီးခြားပစ္စည်းများအတွက် ကန့်သတ်ထားသည်။ ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်၏ ဖိစီးမှုများကို ကိုင်တွယ်ဖြေရှင်းနိုင်ပြီး နောက်ဆုံးထုတ်ကုန်၏အလိုရှိသောအသွင်အပြင်နှင့် လုပ်ဆောင်နိုင်စွမ်းကို ဖြည့်ဆည်းပေးနိုင်သည့်ပစ္စည်းများကို ရွေးချယ်ခြင်းသည် မရှိမဖြစ်လိုအပ်ပါသည်။

ဤသည်မှာ ပစ္စည်းရွေးချယ်ခြင်းအတွက် နောက်ထပ်ထည့်သွင်းစဉ်းစားစရာအချို့ဖြစ်သည်-

- အရောင်လိုက်ဖက်မှု-အကောင်းဆုံးရလဒ်များရရှိရန်၊ ဒီဇိုင်နာများသည် တစ်ဦးနှင့်တစ်ဦး လိုက်ဖက်မှုရှိကြောင်းပြသသည့် အရောင်များနှင့် အသုံးပြုသည့်ပစ္စည်းကို တက်ကြွစွာရွေးချယ်ရမည်ဖြစ်သည်။ နောက်ဆုံးထုတ်ကုန်၏ တစ်သမတ်တည်း အသွင်အပြင်ကို သေချာစေရန်၊ အရောင်သွေးထွက်ခြင်းကို ကာကွယ်ရန် အရေးကြီးပါသည်။

- ပစ္စည်းလိုက်ဖက်မှု-ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်တွင် အသုံးပြုသည့် ပစ္စည်းနှစ်ခုသည် သဟဇာတဖြစ်ရပါမည်။ ဤလုပ်ငန်းစဉ်ကိုလိုက်နာခြင်းဖြင့် ကပ်တွယ်မှုပြဿနာများကို ရှောင်ရှားနိုင်ပြီး ကောင်းမွန်သောရလဒ်ကို အာမခံပါသည်။

- ပစ္စည်းဂုဏ်သတ္တိများ:ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်တွင်အသုံးပြုသည့်ပစ္စည်းများ၏ဂုဏ်သတ္တိများသည်နောက်ဆုံးထုတ်ကုန်၏လုပ်ဆောင်နိုင်စွမ်းကိုထိခိုက်စေနိုင်သည်။ ပစ္စည်းတစ်ခုစီ၏ ဂုဏ်သတ္တိများနှင့် ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်အတွင်း ၎င်းတို့မည်သို့ အပြန်အလှန်အကျိုးသက်ရောက်မှုရှိမည်ကို ထည့်သွင်းစဉ်းစားရန် အရေးကြီးပါသည်။

နှစ်ရောင်ဆေးထိုးခြင်းအတွက် စက်ကိရိယာနှင့် ကိရိယာတန်ဆာပလာများ

နှစ်ရောင်ဆေးထိုးခြင်းဆိုသည်မှာ အရောင်နှစ်မျိုး သို့မဟုတ် ထို့ထက်ပိုသော အစိတ်အပိုင်းများကို ဖန်တီးနိုင်စေသည့် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ ဤလုပ်ငန်းစဉ်သည် ပရောဂျက်၏အောင်မြင်မှုကိုသေချာစေရန် အထူးပြုစက်ပစ္စည်းများနှင့် ကိရိယာများ လိုအပ်သည်။ ဤဘလော့ဂ်ပို့စ်တွင် နှစ်ရောင်ဆေးထိုးခြင်းအတွက် လိုအပ်သောကိရိယာများနှင့် ကိရိယာများကို ဆွေးနွေးပါမည်။

ပစ္စည်းကရိယာ

- နှစ်ချက်ထိုးဆေးထိုးစက် ထုတ်လုပ်သူများက ဤစက်ကို နှစ်ရောင်ထိုးဆေးထိုးခြင်းအတွက် အထူးဒီဇိုင်းထုတ်ထားသည်။ ၎င်းတွင် စည်နှစ်ခုနှင့် နော်ဇယ်နှစ်ခုပါရှိပြီး မတူညီသောပစ္စည်းနှစ်ခုကို တူညီသောပုံစံခွက်ထဲသို့ ထိုးသွင်းနိုင်သည်။ ပစ္စည်းနှစ်ခု၏ ထိုးသွင်းမှုကို ထိန်းချုပ်သည့် အထူးပြုဆော့ဖ်ဝဲလည်း ပါရှိသည်။

- မှို: မှိုသည် ရောင်စုံဆေးထိုးခြင်း လုပ်ငန်းစဉ်၏ အရေးကြီးဆုံး အစိတ်အပိုင်းဖြစ်သည်။ ဒီဇိုင်နာများသည် ဒီဇိုင်းသည် မတူညီသော ပစ္စည်းနှစ်ခုကို ထိုးသွင်းနိုင်စေရန်နှင့် ၎င်းတို့ကြားတွင် အရောင်သွေးထွက်ခြင်းမှ ကာကွယ်ရန် တိကျသော ချိန်ညှိမှုကို သေချာစေရပါမည်။ မှိုကို ပုံမှန်အားဖြင့် သံမဏိဖြင့် ပြုလုပ်ထားပြီး အလွန်စျေးကြီးနိုင်ပါသည်။

- စက်ရုပ် စက်ရုပ်များကို လုပ်ငန်းစဉ်ကို အလိုအလျောက်လုပ်ဆောင်ရန်နှင့် ထိရောက်မှုတိုးတက်စေရန်အတွက် နှစ်ရောင်ဆေးထိုးခြင်းတွင် စက်ရုပ်များကို မကြာခဏအသုံးပြုကြသည်။ စက်ရုပ်များသည် ဆေးထိုးစက်နှင့် တပ်ဆင်လိုင်းကြားမှ အစိတ်အပိုင်းများကို ရွှေ့နိုင်သည် သို့မဟုတ် မှိုမှဒြပ်စင်များကို ဖယ်ရှားနိုင်သည်။

လက်ဆောင်

- ပင်မတံများ- ပင်မပင်များကို နောက်ဆုံးအပိုင်းရှိ ကွက်လပ်များ သို့မဟုတ် အပေါက်များဖန်တီးရန်အတွက် နှစ်ရောင်ထိုးဆေးထိုးခြင်းတွင် အသုံးပြုသည်။ ၎င်းတို့ကို ပုံမှန်အားဖြင့် သံမဏိဖြင့် ပြုလုပ်ထားပြီး နောက်ဆုံးအပိုင်းသည် အရည်အသွေးမြင့်မားကြောင်း သေချာစေရန် တိကျစွာ ချိန်ညှိထားရပါမည်။

- Slide များ-ထုတ်လုပ်သူများသည် နောက်ဆုံးအပိုင်းတွင် အောက်ညှပ်များ သို့မဟုတ် အခြားသော ရှုပ်ထွေးသောအင်္ဂါရပ်များကို ဖန်တီးရန် slide assemblies များကို အသုံးပြုသည်။ ၎င်းတို့ကို ပုံမှန်အားဖြင့် သံမဏိဖြင့် ပြုလုပ်ထားပြီး အတော်လေး ဆန်းကျယ်နိုင်ပါသည်။

- အပူအပြေးစနစ် ထုတ်လုပ်သူသည် မှိုအတွင်းရှိ မတူညီသော ပစ္စည်းနှစ်ခု၏ စီးဆင်းမှုကို ထိန်းချုပ်ရန် အပူအပြေးစနစ်ကို အသုံးပြုသည်။ ၎င်းတွင် ပစ္စည်းများအား မှန်ကန်သော အပူချိန်တွင် ထိန်းသိမ်းပေးသည့် အ manifold၊ nozzles နှင့် အပူပေးစက်များ ပါဝင်သည်။

- Ejector pins- ထုတ်လုပ်သူများသည် ပုံစံခွက်မှ နောက်ဆုံးအပိုင်းကို ဖယ်ရှားရန် ejector pins ကိုအသုံးပြုသည်။ ပုံမှန်အားဖြင့်၊ ထုတ်လုပ်သူများသည် ၎င်းတို့ကို သံမဏိမှထုတ်လုပ်ပြီး ထုတ်လွှတ်ချိန်တွင် ဒေသအတွင်း ပျက်စီးမှုတစ်စုံတစ်ရာမတည်တံ့ကြောင်း သေချာစေရန် ၎င်းတို့ကို တိကျစွာချိန်ညှိပေးသည်။

နှစ်ရောင်ထိုးဆေးထိုးခြင်းကို အသုံးပြုသည့်အခါ အတွေ့အကြုံရှိသော ထုတ်လုပ်သူနှင့် လက်တွဲလုပ်ဆောင်ခြင်းသည် အရေးကြီးပါသည်။ ထုတ်လုပ်သူသည် အရည်အသွေးမြင့် အစိတ်အပိုင်းများ ထုတ်လုပ်ရန် လိုအပ်သော စက်ကိရိယာနှင့် ကိရိယာတန်ဆာပလာများ ရှိသင့်ပြီး ဒေသ၏ ဒီဇိုင်း၊ ပစ္စည်းရွေးချယ်မှုနှင့် ဆေးထိုးပုံသွင်းခြင်း လုပ်ငန်းစဉ်ကို လမ်းညွှန်ပေးနိုင်ရမည်။

နှစ်ရောင်ထိုးဆေးထိုးခြင်း နှင့် အထပ်ပုံသွင်းခြင်းကြား ကွာခြားချက်

နှစ်ရောင်ထိုးဆေးနှင့် ပုံသွင်းပုံသွင်းခြင်းများသည် ပစ္စည်းမျိုးစုံ သို့မဟုတ် အရောင်မျိုးစုံဖြင့် အစိတ်အပိုင်းများ ထုတ်လုပ်ရန် အသုံးပြုသည့် လုပ်ငန်းစဉ်များဖြစ်သည်။ ဤလုပ်ငန်းစဉ်များသည် တူညီမှုအချို့ရှိသော်လည်း ၎င်းတို့တွင် ကွဲပြားမှုများလည်းရှိသည်။ ဤဘလော့ဂ်ပို့စ်တွင် အရောင်နှစ်ရောင်ထိုးသွင်းခြင်းနှင့် ပုံသွင်းပုံသွင်းခြင်းကြား ခြားနားချက်များကို ဆွေးနွေးပါမည်။

နှစ်ရောင်ထိုးဆေးထိုးခြင်း

- ရောင်စုံဆေးထိုးခြင်းတွင် အရောင်နှစ်ရောင် သို့မဟုတ် ထို့ထက်ပိုသော အစိတ်အပိုင်းတစ်ခုကို ဖန်တီးရန်အတွက် မှိုပေါက်တစ်ခုထဲသို့ ကွဲပြားခြားနားသော ပစ္စည်းနှစ်ခု သို့မဟုတ် အရောင်များကို ထိုးသွင်းခြင်းတို့ ပါဝင်ပါသည်။

- အော်ပရေတာများသည် ပစ္စည်းနှစ်ခုကို သီးခြားအစီအစဥ်အတိုင်း ထိုးသွင်းခြင်းဖြင့် ဆေးထိုးခြင်းလုပ်ငန်းစဉ်ကို လုပ်ဆောင်သည်။ ပထမပစ္စည်းသည် တစ်စိတ်တစ်ပိုင်း အေးခဲပြီး ခိုင်မာပြီးနောက် ဒုတိယပစ္စည်းကို ထိုးသွင်းသည်။

- လုပ်ငန်းစဉ်သည် နှစ်ချက်ထိုးဆေးထိုးစက်နှင့် ရောင်စုံဆေးထိုးခြင်းအတွက် ဒီဇိုင်းထုတ်ထားသော မှိုအပါအဝင် အထူးပြုစက်ပစ္စည်းများနှင့် ကိရိယာများ လိုအပ်သည်။

- ထုတ်လုပ်သူများသည် မော်တော်ယာဥ်အစိတ်အပိုင်းများနှင့် လူသုံးကုန်ပစ္စည်းများကဲ့သို့သော ရှုပ်ထွေးသောပုံစံများ သို့မဟုတ် ဒီဇိုင်းများဖြင့် အစိတ်အပိုင်းများကို ထုတ်လုပ်ရန် ရောင်စုံဆေးထိုးခြင်းများကို မကြာခဏ အသုံးပြုကြသည်။

အလွန်အကျွံ

- Overmolding သည် အလွှာများစွာ သို့မဟုတ် အစိတ်အပိုင်းများစွာရှိသော အစိတ်အပိုင်းတစ်ခုကို ဖန်တီးရန်အတွက် အခြားပစ္စည်းတစ်ခု သို့မဟုတ် အလွှာတစ်ခုပေါ်တွင် အရာတစ်ခုကို ပုံသွင်းခြင်းတွင် ပါဝင်ပါသည်။

- လုပ်ငန်းစဉ်တွင် ယေဘုယျအားဖြင့် အခြေခံအပိုင်း သို့မဟုတ် အလွှာတစ်ခုကို ပုံသွင်းခြင်း၊ ထို့နောက် အလွှာများစွာ သို့မဟုတ် အစိတ်အပိုင်းများစွာဖြင့် ပြီးမြောက်သည့်အပိုင်းကို ဖန်တီးရန်အတွက် အခြေခံအပိုင်းအပေါ်မှ ဒုတိယပစ္စည်းကို ပုံသွင်းခြင်းပါဝင်သည်။

- လုပ်ငန်းစဉ်သည် ဘက်စုံသုံး ဆေးထိုးစက်နှင့် ပုံသွင်းလွန်ခြင်းအတွက် ဒီဇိုင်းထုတ်ထားသော မှိုအပါအဝင် အထူးပြုစက်ပစ္စည်းများနှင့် ကိရိယာများ လိုအပ်သည်။

- ပါဝါကိရိယာများနှင့် လူသုံးကုန်ပစ္စည်းများအတွက် လက်ကိုင်များကဲ့သို့သော ပိုမိုကောင်းမွန်သော ဆုပ်ကိုင်မှု၊ သက်တောင့်သက်သာဖြစ်စေမှု သို့မဟုတ် ကြာရှည်ခံမှုရှိသော အစိတ်အပိုင်းများကို ထုတ်လုပ်ရန်အတွက် ထုတ်လုပ်သူများသည် ပုံသွင်းခြင်းအား မကြာခဏ အသုံးပြုကြသည်။

ကွာခြားချက်များ

- သင်ထောက်ကူပစ္စည်းများ: ပုံမှန်အားဖြင့်၊ နှစ်ရောင်ထိုးဆေးထိုးခြင်းတွင် မတူညီသောပစ္စည်းနှစ်ခုကိုအသုံးပြု၍ ပုံသွင်းခြင်းတွင် ပစ္စည်းတစ်ခုအား အခြေခံအဖြစ်နှင့် တစ်စက္ကန့်ကို overmold အဖြစ်အသုံးပြုခြင်းပါဝင်သည်။

- ဆေးထိုးရန်အမိန့်နှစ်ရောင်ဆေးထိုးပုံသွင်းခြင်းတွင် အော်ပရေတာများသည် ပစ္စည်းများကို တိကျသောအစီအစဥ်အတိုင်း ထိုးသွင်းကြသော်လည်း၊ over-molding တွင်၊ အခြေခံအပိုင်းကို ဦးစွာပုံသွင်းပြီးနောက် မှိုကိုထည့်ကြသည်။

- စက်ပစ္စည်းနှင့် ကိရိယာများ- နှစ်ရောင်ထိုးဆေးထိုးခြင်းနှင့် ပုံသွင်းပုံသွင်းခြင်းတွင် ကွဲပြားသော စက်ကိရိယာများနှင့် ကိရိယာတန်ဆာပလာများ လိုအပ်ပြီး၊ နှစ်ရောင်ထိုးဆေးထိုးစက်နှင့် ရောင်စုံဆေးထိုးခြင်းအတွက် ဒီဇိုင်းထုတ်ထားသော မှိုနှစ်ရောင်လိုအပ်သော မှိုနှစ်ရောင်ထိုးဆေးနှင့် မှိုဖြင့်ရိုက်ချက်ပေါင်းများစွာ ထိုးရန်လိုအပ်ပါသည်။ ပုံသွင်းစက်နှင့် over-molding အတွက် ဒီဇိုင်းထုတ်ထားသော မှို။

- လျှောက်လွှာများ:ထုတ်လုပ်သူများသည် ပိုမိုကောင်းမွန်သော ချုပ်ကိုင်မှု၊ သက်တောင့်သက်သာ သို့မဟုတ် တာရှည်ခံမှုရှိသော ဒေသများကို ဖန်တီးရန်အတွက် ရှုပ်ထွေးသော ပုံသဏ္ဍာန် သို့မဟုတ် ဒီဇိုင်းများဖြင့် အစိတ်အပိုင်းများကို ထုတ်လုပ်ရန် ရောင်စုံနှစ်ရောင်ထိုးပုံသွင်းခြင်းကို မကြာခဏ အသုံးပြုလေ့ရှိသည်။

မော်တော်ယာဥ်လုပ်ငန်းတွင် နှစ်ရောင်ထိုးဆေးထိုးခြင်းဆိုင်ရာ အသုံးချမှုများ

နှစ်ရောင်ဆေးထိုးပုံသွင်းခြင်းသည် ရှုပ်ထွေးသောဒီဇိုင်းများဖြင့် အရည်အသွေးမြင့် ရောင်စုံအစိတ်အပိုင်းများကို ထုတ်လုပ်နိုင်ခြင်းကြောင့် မော်တော်ယာဥ်လုပ်ငန်းတွင် ရေပန်းစားလာခဲ့သည့် စွယ်စုံသုံးကုန်ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ ဤဘလော့ဂ်ပို့စ်သည် မော်တော်ယာဥ်လုပ်ငန်းတွင် နှစ်ရောင်ဆေးထိုးခြင်းဆိုင်ရာ အသုံးချနည်းအချို့ကို ဆွေးနွေးပါမည်။

- အတွင်းပိုင်း အစိတ်အပိုင်းများထုတ်လုပ်သူများသည် တူရိယာပြားများ၊ တံခါးဘောင်များနှင့် အလယ်ခလုတ်များကဲ့သို့သော ကားအတွင်းပိုင်း အစိတ်အပိုင်းများကို ထုတ်လုပ်ရန် ရောင်စုံဆေးထိုးခြင်းအား ကျယ်ကျယ်ပြန့်ပြန့် အသုံးပြုကြသည်။ ဤအစိတ်အပိုင်းများသည် ပရီမီယံအသွင်အပြင်ကိုရရှိရန်နှင့် ယာဉ်၏အလုံးစုံသောသွင်ပြင်ကိုမြှင့်တင်ရန် အရောင်မျိုးစုံ သို့မဟုတ် ပစ္စည်းများစွာ လိုအပ်ပါသည်။

- ပြင်ပအစိတ်အပိုင်းများ- ထုတ်လုပ်သူများသည် ရှေ့မီးကင်များ၊ ရှေ့မီးဘေးဘောင်များနှင့် နောက်မီးခွက်မှန်ဘီလူးများကဲ့သို့သော ပြင်ပမော်တော်ကားအစိတ်အပိုင်းများကို ထုတ်လုပ်ရန် ရောင်စုံဆေးထိုးခြင်းကိုလည်း အသုံးပြုကြသည်။ ဤအစိတ်အပိုင်းများသည် ပြင်းထန်သော ပြင်ပအခြေအနေများကို ခံနိုင်ရည်ရှိရန် မြင့်မားသောတိကျမှုနှင့် တာရှည်ခံမှု လိုအပ်ပြီး ရောင်စုံဆေးထိုးပုံသွင်းခြင်း နှစ်ခုစလုံးကို ရရှိရန် ပြီးပြည့်စုံသော အဖြေကို ပေးပါသည်။

- လုပ်ဆောင်နိုင်သော အစိတ်အပိုင်းများ- ထုတ်လုပ်သူများသည် လေဝင်ပေါက်များ၊ ခွက်ကိုင်ဆောင်သူများ၊ နှင့် လက်ကိုင်ဖုများကဲ့သို့သော တက်ကြွသော မော်တော်ကားပါဝင်ပစ္စည်းများကို ထုတ်လုပ်ရန် နှစ်ရောင်ထိုးဆေးထိုးခြင်းကိုလည်း အသုံးပြုနိုင်သည်။ ဤအစိတ်အပိုင်းများသည် ၎င်းတို့၏လုပ်ငန်းဆောင်တာများကို ထိရောက်စွာလုပ်ဆောင်နိုင်ရန် တင်းကျပ်မှုနှင့် ပြောင်းလွယ်ပြင်လွယ်ကဲ့သို့သော ကွဲပြားခြားနားသောဂုဏ်သတ္တိများနှင့် ပေါင်းစပ်ထားသောပစ္စည်းများကို လိုအပ်ပါသည်။ နှစ်ရောင်ထိုးဆေးထိုးခြင်း သည် လိုချင်သောဂုဏ်သတ္တိများရရှိရန် အခြားပစ္စည်းများကို ပေါင်းစပ်ထည့်သွင်းစဉ် ရှုပ်ထွေးသောပုံစံများနှင့် ဒီဇိုင်းများကို ဖန်တီးနိုင်စေပါသည်။

- အမှတ်တံဆိပ်နှင့် စိတ်ကြိုက်ပြင်ဆင်ခြင်း- နှစ်ရောင်ထိုးဆေးထိုးခြင်းသည် မော်တော်ယာဥ်လုပ်ငန်းတွင် တံဆိပ်နှင့် စိတ်ကြိုက်ပြုလုပ်ရန် အကောင်းဆုံးကိရိယာတစ်ခုဖြစ်သည်။ လိုဂို သို့မဟုတ် ထူးခြားသောဒီဇိုင်းများကို အစိတ်အပိုင်းများတွင် ထည့်သွင်းခြင်းဖြင့် ထုတ်လုပ်သူများသည် ၎င်းတို့၏မော်တော်ယာဉ်များ၏ အမှတ်တံဆိပ်လက္ခဏာကို မြှင့်တင်နိုင်ပြီး ပရီမီယံအသွင်အပြင်နှင့် ခံစားမှုတို့ကို ဖန်တီးနိုင်သည်။ ထို့အပြင်၊ ရောင်စုံဆေးထိုးပုံသွင်းခြင်းသည် ကားတစ်ခုစီအတွက် သီးသန့်အင်္ဂါရပ်များကို ဖန်တီးနိုင်စေပြီး သုံးစွဲသူများအတွက် စိတ်ကြိုက်ထိတွေ့မှုကို ပေးစွမ်းနိုင်သည်။

မော်တော်ယာဥ်လုပ်ငန်းတွင် နှစ်ရောင်ထိုးဆေးထိုးခြင်း၏ အားသာချက်များ

- ရှုပ်ထွေးသောပုံသဏ္ဍာန်များနှင့် ဒီဇိုင်းများကိုထုတ်လုပ်ရန် ဒီဇိုင်းပြောင်းလွယ်ပြင်လွယ်ပေးသည်။

- တစ်စိတ်တစ်ပိုင်းတည်းတွင် များစွာသော ပစ္စည်းများနှင့် အရောင်များကို အသုံးပြုမှုကို ဖွင့်ပါ။

- အစိတ်အပိုင်းများစွာကို တစ်ခုတည်းအဖြစ် ပေါင်းစပ်ခြင်းဖြင့် တပ်ဆင်ချိန်နှင့် ကုန်ကျစရိတ်ကို လျှော့ချပေးသည်။

- ကားတစ်စီးလုံး၏ အသွင်အပြင်နှင့် အလှကို မြှင့်တင်ပေးသည်။

- မတူညီသော ဂုဏ်သတ္တိများဖြင့် ပစ္စည်းများကို ပေါင်းစပ်ခြင်းဖြင့် လုပ်ဆောင်နိုင်စွမ်းကို တိုးတက်စေသည်။

ဆေးဘက်ဆိုင်ရာလုပ်ငန်းတွင် နှစ်ရောင်ထိုးဆေးထိုးခြင်းကို အသုံးချခြင်း။

နှစ်ရောင်ဆေးထိုးပုံသွင်းခြင်းသည် ဆေးဘက်ဆိုင်ရာလုပ်ငန်းအပါအဝင် စက်မှုလုပ်ငန်းအမျိုးမျိုးတွင် အမျိုးမျိုးသောအသုံးချမှုဖြင့် စွယ်စုံသုံးကုန်ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ ဤဘလော့ဂ်ပို့စ်သည် ဆေးဘက်ဆိုင်ရာလုပ်ငန်းတွင် နှစ်ရောင်ဆေးထိုးခြင်းဆိုင်ရာ အသုံးချနည်းအချို့ကို ဆွေးနွေးပါမည်။

- ဆေးဘက်ဆိုင်ရာကိရိယာများထုတ်လုပ်သူများသည် ဆေးထိုးအပ်များ၊ ဆေးထိုးအပ်များနှင့် သွေးဂလူးကို့စ်မီတာများကဲ့သို့သော ဆေးဘက်ဆိုင်ရာကိရိယာများထုတ်လုပ်ရန် ရောင်စုံဆေးထိုးခြင်းများကို ကျယ်ကျယ်ပြန့်ပြန့်အသုံးပြုကြသည်။ ဤစက်ပစ္စည်းများသည် တိကျပြီး တိကျသောတိုင်းတာမှုများလိုအပ်ပြီး အလိုရှိသောလုပ်ဆောင်နိုင်စွမ်းကိုရရှိရန် ပစ္စည်းအများအပြားလိုအပ်ပါသည်။

- အစားထိုးမှုများ ထုတ်လုပ်သူများသည် သွားဘက်ဆိုင်ရာသရဖူများ၊ အရိုးထည့်သွင်းခြင်းနှင့် နားကြားကိရိယာများကဲ့သို့သော ဆေးဘက်ဆိုင်ရာ အစားထိုးပစ္စည်းများကို ထုတ်လုပ်ရန် ရောင်စုံဆေးထိုးခြင်းကိုလည်း အသုံးပြုကြသည်။ ဤ implants များသည် မြင့်မားသော တိကျမှုနှင့် တာရှည်ခံမှု လိုအပ်ပြီး လိုချင်သောဂုဏ်သတ္တိများရရှိရန် မတူညီသောပစ္စည်းများကို ပေါင်းစပ်ထည့်သွင်းစဉ်တွင် ရှုပ်ထွေးသောပုံသဏ္ဍာန်များနှင့် ဒီဇိုင်းများကို ဖန်တီးရန် ရောင်စုံနှစ်ရောင်ထိုးခြင်းအား ခွင့်ပြုပေးပါသည်။

- ရောဂါရှာဖွေရေးကိရိယာ- ရောင်စုံဆေးထိုးခြင်း သည် စမ်းသပ်ကိရိယာများ နှင့် ဆေးဘက်ဆိုင်ရာ ပုံရိပ်ဖော်ကိရိယာများ ကဲ့သို့သော ရောဂါရှာဖွေရေး ကိရိယာများကိုလည်း ထုတ်လုပ်နိုင်သည်။ ဤအစိတ်အပိုင်းများသည် ၎င်းတို့၏လုပ်ငန်းဆောင်တာများကို ထိထိရောက်ရောက်လုပ်ဆောင်နိုင်ရန် ပွင့်လင်းမြင်သာမှုနှင့် တောင့်တင်းမှုကဲ့သို့သော ကွဲပြားသောဂုဏ်သတ္တိများရှိသည့် ပစ္စည်းများပေါင်းစပ်မှု လိုအပ်ပါသည်။

- ဆေးဝါးပေးပို့မှုစနစ်များရောင်စုံဆေးထိုးပုံသွင်းခြင်းသည် ရှူဆေးများ၊ ဆေးထိုးအပ်များနှင့် အင်ဆူလင်ဘောပင်များကဲ့သို့သော ဆေးဝါးပေးပို့သည့်စနစ်များကို ထုတ်လုပ်ရန်အတွက် စံပြဖြစ်သည်။ ဤစနစ်များသည် မှန်ကန်သော ဆေးပမာဏကို ပေးဆောင်ရန်အတွက် မြင့်မားသောတိကျမှုနှင့် တိကျမှု လိုအပ်ပြီး လိုချင်သောဂုဏ်သတ္တိများရရှိစေရန် ကွဲပြားခြားနားသောပစ္စည်းများကို ပေါင်းစပ်ထည့်သွင်းစဉ်တွင် ရောင်စုံဆေးထိုးမှုပုံစံ နှစ်ရောင်ဖြင့် ရှုပ်ထွေးသောပုံစံများနှင့် ဒီဇိုင်းများကို ဖန်တီးနိုင်မည်ဖြစ်သည်။

ဆေးလုပ်ငန်းတွင် နှစ်ရောင်ထိုးဆေးထိုးခြင်း၏ အားသာချက်များ

- ရှုပ်ထွေးသောပုံသဏ္ဍာန်များနှင့် ဒီဇိုင်းများကိုထုတ်လုပ်ရန် ဒီဇိုင်းပြောင်းလွယ်ပြင်လွယ်ပေးသည်။

- တစ်စိတ်တစ်ပိုင်းတည်းတွင် များစွာသော ပစ္စည်းများနှင့် အရောင်များကို အသုံးပြုမှုကို ဖွင့်ပါ။

- အစိတ်အပိုင်းများစွာကို တစ်ခုတည်းအဖြစ် ပေါင်းစပ်ခြင်းဖြင့် တပ်ဆင်ချိန်နှင့် ကုန်ကျစရိတ်ကို လျှော့ချပေးသည်။

- မတူညီသော ဂုဏ်သတ္တိများဖြင့် ပစ္စည်းများကို ပေါင်းစပ်ခြင်းဖြင့် လုပ်ဆောင်နိုင်စွမ်းကို တိုးတက်စေသည်။

- ဆေးဘက်ဆိုင်ရာစက်ပစ္စည်းများ၏ အလုံးစုံဘေးကင်းမှုနှင့် ထိရောက်မှုကို မြှင့်တင်ပေးသည်။

လူသုံးကုန်ပစ္စည်းလုပ်ငန်းတွင် နှစ်ရောင်ထိုးဆေးထိုးခြင်းဆိုင်ရာ အသုံးချမှုများ

ဤလုပ်ငန်းစဉ်တွင် မတူညီသောပစ္စည်းနှစ်ခုကို တူညီသောမှိုထဲသို့ ထိုးသွင်းပြီး အစိတ်အပိုင်းတစ်ခုအား အရောင်နှစ်ရောင် သို့မဟုတ် အထည်များဖြင့် ဖန်တီးခြင်းတို့ပါဝင်သည်။ ပိုမိုဆွဲဆောင်မှုရှိသော၊ လုပ်ဆောင်နိုင်မှုနှင့် ကုန်ကျစရိတ်သက်သာသော ထုတ်ကုန်များကို ဖန်တီးနိုင်စေသောကြောင့် လူသုံးကုန်ပစ္စည်းလုပ်ငန်းသည် ဤနည်းပညာမှ သိသိသာသာ အကျိုးဖြစ်ထွန်းခဲ့သည်။ ဤဘလော့ဂ်ပို့စ်သည် လူသုံးကုန်ပစ္စည်းလုပ်ငန်းတွင် နှစ်ရောင်ထိုးဆေးထိုးခြင်းဆိုင်ရာ အသုံးချမှုများကို လေ့လာပါမည်။

- ဆွဲဆောင်မှုရှိသော ဒီဇိုင်းများ နှစ်ရောင်ဆေးထိုးပုံသွင်းခြင်း သည် စင်ပေါ်ရှိ အမြင်အာရုံ ဆွဲဆောင်မှုရှိသော ဒီဇိုင်းများဖြင့် ထုတ်လုပ်သူများအား ထုတ်ကုန်များကို ထုတ်လုပ်နိုင်စေပါသည်။ ပုံသွင်းစက်ဝန်းတစ်ခုတွင် မတူညီသောအရောင်များ သို့မဟုတ် ပစ္စည်းနှစ်ခုကို ပေါင်းစပ်နိုင်မှုနှင့်အတူ၊ ထုတ်လုပ်သူများသည် ဖုန်းအိတ်များ၊ ဂိမ်းထိန်းချုပ်ကိရိယာများနှင့် အိမ်သုံးပစ္စည်းများကဲ့သို့သော အနုစိတ်ဒီဇိုင်းများနှင့် ပုံစံများဖြင့် ထုတ်ကုန်များကို ဖန်တီးနိုင်သည်။ ဤနည်းပညာသည် ထုတ်လုပ်သူအား ဒီဇိုင်းတွင် ထည့်သွင်းထားသော အမှတ်တံဆိပ်နှင့် လိုဂိုများဖြင့် ထုတ်ကုန်များကို ဖန်တီးနိုင်စေပြီး ထူးခြားပြီး မှတ်မိနိုင်သော ထုတ်ကုန်ကို ဖန်တီးနိုင်စေပါသည်။

- အဆင့်မြင့်လုပ်ဆောင်နိုင်စွမ်း နှစ်ရောင်စပ်ဆေးထိုးပုံသွင်းခြင်းသည် အစိတ်အပိုင်းများစွာကို အစိတ်အပိုင်းတစ်ခုထဲသို့ ပေါင်းစပ်ခွင့်ပြုခြင်းဖြင့် ထုတ်ကုန်များ၏ လုပ်ဆောင်နိုင်စွမ်းကို တိုးတက်စေနိုင်သည်။ ဥပမာအားဖြင့်၊ ဖုန်းကာဗာကို ရှုပ်ထွေးပြီး ပျော့ပျောင်းသောပစ္စည်းဖြင့် ဒီဇိုင်းထုတ်နိုင်ပြီး၊ အကာအကွယ်နှင့် ရှော့ခ်ကို စုပ်ယူမှုတို့ကို ပေးစွမ်းနိုင်သည်။ ထို့အပြင်၊ ထုတ်လုပ်သူများသည် ရောင်စုံဆေးထိုးပုံသွင်းခြင်းကို အသုံးပြု၍ အပိုပုံသွင်းထားသော လက်ကိုင်အပိုင်းများကို ဖန်တီးရန်၊ အသုံးပြုသူ သက်တောင့်သက်သာရှိစေပြီး သွားတိုက်တံ၊ သင်တုန်းဓားနှင့် ကိရိယာများကဲ့သို့သော ထုတ်ကုန်များအပေါ် ချုပ်ကိုင်မှု ပိုမိုကောင်းမွန်စေပါသည်။

- ထုတ်လုပ်မှုကုန်ကျစရိတ် လျှော့ချခြင်း-ရောင်စုံဆေးထိုးပုံသွင်းခြင်းကို အသုံးပြုခြင်းဖြင့် လူသုံးကုန်ပစ္စည်းများ ထုတ်လုပ်မှုတွင် သိသာထင်ရှားသော ကုန်ကျစရိတ်ကို သက်သာစေနိုင်သည်။ ပစ္စည်းနှစ်ခုကို တစ်စိတ်တစ်ပိုင်းအဖြစ် ပေါင်းစပ်ခြင်းဖြင့် ထုတ်လုပ်သူသည် အပိုစည်းဝေးပွဲအဆင့်များကို ဖယ်ရှားနိုင်ပြီး လုပ်သားစရိတ်နှင့် အခြားစက်ပစ္စည်းများ လိုအပ်မှုကို လျှော့ချနိုင်သည်။ ဤနည်းပညာသည် ထုတ်လုပ်မှုတွင် လိုအပ်သောပစ္စည်းများကိုသာ အသုံးပြုခြင်းဖြင့် စွန့်ပစ်ပစ္စည်းများကို လျှော့ချနိုင်သည်။

- ပိုမိုကောင်းမွန်သောထုတ်ကုန်ကြာရှည်ခံမှု- ရောင်စုံဆေးထိုးပုံသွင်းခြင်းသည် အစိတ်အပိုင်းများစွာဖြင့် အစိတ်အပိုင်းများကို ဖန်တီးခြင်းဖြင့် စားသုံးသူထုတ်ကုန်များ၏ တာရှည်ခံမှုနှင့် သက်တမ်းကို တိုးမြှင့်ပေးနိုင်သည်။ ဥပမာအားဖြင့်၊ ရေဘူးကို မာကျောသော အပြင်ဘက်အခွံနှင့် ပျော့ပျောင်းသောအတွင်းခံအလွှာဖြင့် ဒီဇိုင်းထုတ်နိုင်ပြီး တာရှည်ခံမှုနှင့် အသုံးပြုရလွယ်ကူမှုတို့ကို ပေးစွမ်းနိုင်သည်။ ဤနည်းပညာသည် မီးဖိုချောင်သုံးအသုံးအဆောင်များနှင့် ရေချိုးဖျာများကဲ့သို့သော ချော်ရည်များကို ခံနိုင်ရည်ရှိသော ထုတ်ကုန်များကို ဖန်တီးနိုင်သည်။

- စိတ်ကြိုက်ရွေးချယ်မှုများ -နှစ်ရောင်ထိုးဆေးထိုးခြင်း သည် သမားရိုးကျ ကုန်ထုတ်လုပ်မှု လုပ်ငန်းစဉ်များတွင် ယခင်က မဖြစ်နိုင်သော စိတ်ကြိုက်ရွေးချယ်ခွင့်များကို ခွင့်ပြုပေးပါသည်။ ထုတ်လုပ်သူသည် သုံးစွဲသူများအား ၎င်းတို့၏ ထုတ်ကုန်များကို စိတ်ကြိုက်ပြင်ဆင်နိုင်စေမည့် ထူးခြားသော ဒီဇိုင်းများနှင့် အရောင်များဖြင့် ထုတ်ကုန်များကို ဖန်တီးနိုင်သည်။ ဥပမာအားဖြင့်၊ ဂေါက်ကလပ်များနှင့် တင်းနစ်ရက်ကက်များကဲ့သို့သော အားကစားပစ္စည်းများကို ထုတ်ကုန်အတွက် စိတ်ကြိုက်ထိတွေ့မှုကို ပေးစွမ်းနိုင်ပြီး စိတ်ကြိုက်ချုပ်ကိုင်သည့်အရောင်များဖြင့် ဒီဇိုင်းရေးဆွဲနိုင်ပါသည်။

နှစ်ရောင်ဆေးထိုးခြင်းအတွက် ကုန်ကျစရိတ် ထည့်သွင်းစဉ်းစားပါ။

ရောင်စုံဆေးထိုးပုံသွင်းခြင်းသည် လုပ်ငန်းတစ်ခုတည်းတွင် ရှုပ်ထွေးပြီး ရောင်စုံပလတ်စတစ်အစိတ်အပိုင်းများကို ဖန်တီးနိုင်စေမည့် လုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ ဤလုပ်ငန်းစဉ်တွင် မတူညီသောအပူပလတ်စတစ်ပစ္စည်းနှစ်ခုကို မှိုထဲသို့ထိုးသွင်းပြီး တစ်ခုစီသည် နောက်ဆုံးထုတ်ကုန်၏ထူးခြားသောအလွှာတစ်ခုစီကို ဖန်တီးပေးပါသည်။ ဤလုပ်ငန်းစဉ်သည် အထင်ကြီးလောက်သော ရလဒ်များကို ထုတ်ပေးနိုင်သော်လည်း ၎င်းတွင် ထူးခြားသော ကုန်ကျစရိတ် ထည့်သွင်းစဉ်းစားမှုများရှိသည်။ ဤဘလော့ဂ်ပို့စ်သည် ဤကုန်ကျစရိတ်ထည့်သွင်းစဉ်းစားမှုအချို့နှင့် အရောင်နှစ်ရောင်ထိုးသွင်းခြင်း၏ စုစုပေါင်းကုန်ကျစရိတ်အပေါ် မည်သို့အကျိုးသက်ရောက်နိုင်သည်ကို လေ့လာပါမည်။

ပစ္စည်းကုန်ကျစရိတ်

ပစ္စည်းများ၏ ကုန်ကျစရိတ်သည် နှစ်ရောင်ထိုးဆေးထိုးခြင်းအတွက် အထင်ရှားဆုံး ကုန်ကျစရိတ်များထဲမှ တစ်ခုဖြစ်သည်။ လုပ်ငန်းစဉ်တွင် ပစ္စည်းနှစ်ခုကို အသုံးပြုပြီး ဒီဇိုင်းပညာရှင်များသည် လိုက်ဖက်ညီမှုနှင့် အရည်အသွေးကို သေချာစေရန် နှစ်မျိုးလုံးကို ဂရုတစိုက်ရွေးချယ်ရမည်ဖြစ်သည်။ ကောင်းစွာ အတူတကွလုပ်ဆောင်နိုင်ပြီး နောက်ဆုံးထုတ်ကုန်၏ လိုအပ်သောသတ်မှတ်ချက်များနှင့် ကိုက်ညီမည့်ပစ္စည်းများကို ရွေးချယ်ရန် အရေးကြီးပါသည်။ ရွေးချယ်ထားသောပစ္စည်းများပေါ် မူတည်၍ ကုန်ကြမ်းကုန်ကျစရိတ်သည် ပရောဂျက်၏ စုစုပေါင်းကုန်ကျစရိတ်၏ သိသာထင်ရှားသော အစိတ်အပိုင်းတစ်ခုဖြစ်နိုင်သည်။

Tooling ကုန်ကျစရိတ်များ

နှစ်ရောင်ထိုးဆေးထိုးခြင်းအတွက် လိုအပ်သော ကိရိယာတန်ဆာပလာကုန်ကျစရိတ်သည် အခြားအဓိကထည့်သွင်းစဉ်းစားစရာဖြစ်သည်။ မတူညီသော ပစ္စည်းနှစ်ခုသည် သီးခြားမှိုနှစ်ခု လိုအပ်မည်ဖြစ်ပြီး၊ ဒီဇိုင်နာများသည် နောက်ဆုံးထုတ်ကုန်ကို ဖန်တီးရာတွင် အတူတကွလုပ်ဆောင်ရန် ဤမှိုများကို ဒီဇိုင်းရေးဆွဲရမည်ဖြစ်သည်။ နှစ်ရောင်ဆေးထိုးခြင်းအတွက် ကိရိယာတန်ဆာပလာကုန်ကျစရိတ်သည် သမားရိုးကျ ဆေးထိုးခြင်းလုပ်ငန်းစဉ်များထက် ပိုမိုမြင့်မားသည်။ ထို့အပြင် မှိုဒီဇိုင်း၏ ရှုပ်ထွေးမှုသည် ရှုပ်ထွေးသော မှိုများကို ထုတ်လုပ်ရန် အချိန်နှင့် အားထုတ်မှု ပိုလိုအပ်သောကြောင့် ကိရိယာတန်ဆာပလာကုန်ကျစရိတ်အပေါ် သက်ရောက်မှုရှိမည်ဖြစ်သည်။

အလုပ်သမားစရိတ်

နှစ်ရောင်ထိုးဆေးထိုးခြင်းနဲ့ ဆက်စပ်တဲ့ အလုပ်သမားကုန်ကျစရိတ်ဟာ သမားရိုးကျ ဆေးထိုးခြင်းလုပ်ငန်းစဉ်တွေထက် မြင့်မားနိုင်ပါတယ်။ ဤတာဝန်ကို မှန်ကန်စွာ လုပ်ဆောင်ရန် ပိုမိုမြင့်မားသော ကျွမ်းကျင်မှုနှင့် တိကျမှု လိုအပ်ပါသည်။ ထို့အပြင်၊ အော်ပရေတာများသည် နောက်ဆုံးထုတ်ကုန်ကိုဖန်တီးရန်အတွက် ပစ္စည်းနှစ်ခုကို စေ့စေ့စပ်စပ်ထိုးသွင်းပြီး ပုံသွင်းရမည်ဖြစ်သောကြောင့် လုပ်ငန်းစဉ်သည် အချိန်ပိုသုံးစွဲနိုင်သည်။ ပရောဂျက်အတွက် လုပ်သားစရိတ် ကြီးမြင့်ခြင်းသည် အကျိုးရလဒ်ဖြစ်နိုင်သည်။

အရည်အသွေးထိန်းချုပ်မှုကုန်ကျစရိတ်

အရည်အသွေးထိန်းချုပ်မှုသည် မည်သည့်ထုတ်လုပ်မှုလုပ်ငန်းစဉ်အတွက်မဆို မရှိမဖြစ်လိုအပ်ပြီး နှစ်ရောင်ထိုးဆေးထိုးခြင်းအတွက် အရေးပါပါသည်။ လုပ်ငန်းစဉ်တွင် မတူညီသော ပစ္စည်းနှစ်ခုပါဝင်သောကြောင့် နောက်ဆုံးထုတ်ကုန်သည် လိုအပ်သောသတ်မှတ်ချက်များနှင့် ပြည့်မီကြောင်း သေချာစေပါသည်။ ဤမရှိမဖြစ်လိုအပ်သော စမ်းသပ်စစ်ဆေးမှုများနှင့် စစ်ဆေးမှုများ ထပ်မံလိုအပ်နိုင်ပြီး ပရောဂျက်၏ စုစုပေါင်းကုန်ကျစရိတ်ကို ပေါင်းထည့်နိုင်သည်။

နှစ်ရောင်ထိုးဆေးထိုးခြင်းသည် သမားရိုးကျ ဆေးထိုးခြင်းထက် စျေးပိုပေးနိုင်ပါသည်။ သို့သော်၊ လုပ်ဆောင်ချက်တစ်ခုတည်းတွင် ရှုပ်ထွေးပြီး အရောင်မျိုးစုံသော အစိတ်အပိုင်းများကို ဖန်တီးနိုင်မှုအပါအဝင် ဤလုပ်ငန်းစဉ်၏ အကျိုးကျေးဇူးများသည် တန်ဖိုးရှိသော ရင်းနှီးမြှုပ်နှံမှုတစ်ခု ဖြစ်စေနိုင်သည်။ အထက်တွင်ဖော်ပြထားသော ကုန်ကျစရိတ်အချက်များအား သေချာစဉ်းစားခြင်းဖြင့်၊ ထုတ်လုပ်သူများသည် ၎င်းတို့၏ပရောဂျက်အတွက် နှစ်ရောင်ထိုးဆေးထိုးခြင်းမှာ မှန်ကန်သောရွေးချယ်မှုဟုတ်မဟုတ် ဆုံးဖြတ်နိုင်သည်။

ရောင်စုံဆေးထိုးခြင်းအတွက် အရေးကြီးသော ကုန်ကျစရိတ်အချို့ကို အောက်ပါတို့ ပါဝင်သည်။

- ကွဲပြားခြားနားသော ပစ္စည်းနှစ်ခုအဖြစ် အသုံးပြုမည့် ပစ္စည်းများ ကုန်ကျစရိတ်ကို လိုအပ်သော သတ်မှတ်ချက်များ ပြည့်မီရန် ဂရုတစိုက် ရွေးချယ်ရပါမည်။

- နောက်ဆုံးထုတ်ကုန်ကို ဖန်တီးရန်အတွက် ဒီဇိုင်နာများသည် မှိုနှစ်ခုကို ဒီဇိုင်းထုတ်ကာ ထုတ်လုပ်ရသောကြောင့် ကိရိယာတန်ဆာပလာကုန်ကျစရိတ်များ တိုးလာသည်။

- လုပ်ငန်းစဉ်သည် အော်ပရေတာ၏ အစိတ်အပိုင်းတွင် ကျွမ်းကျင်မှုနှင့် အတွေ့အကြုံများ ပိုမိုလိုအပ်သောကြောင့် အလုပ်သမားစရိတ်နှင့် အချိန်ပိုကုန်နိုင်သည်။

- နောက်ဆုံးထုတ်ကုန်သည် လိုအပ်သောသတ်မှတ်ချက်များနှင့် ပြည့်မီကြောင်း သေချာစေရန် ထပ်လောင်းစမ်းသပ်ခြင်းနှင့် စစ်ဆေးခြင်းကဲ့သို့သော အရည်အသွေးထိန်းချုပ်မှုကုန်ကျစရိတ်များ လိုအပ်နိုင်ပါသည်။

ဤကုန်ကျစရိတ်အချက်များအား သေချာစဉ်းစားခြင်းဖြင့်၊ ထုတ်လုပ်သူများသည် ၎င်းတို့၏ပရောဂျက်အတွက် နှစ်ရောင်ထိုးဆေးထိုးခြင်း ဟုတ်မဟုတ် ဆုံးဖြတ်နိုင်သည်။

နှစ်ရောင်ဆေးထိုးခြင်းတွင် အရည်အသွေးထိန်းချုပ်မှု

အရည်အသွေးထိန်းချုပ်မှုသည် မည်သည့်ထုတ်လုပ်မှုလုပ်ငန်းစဉ်အတွက်မဆို မရှိမဖြစ်လိုအပ်ပြီး နှစ်ရောင်ထိုးဆေးထိုးခြင်းအတွက် အရေးပါပါသည်။ ဤဘလော့ဂ်ပို့စ်တွင်၊ နှစ်ရောင်ဆေးထိုးခြင်းတွင် အရည်အသွေးထိန်းချုပ်မှု၏ အဓိကအစိတ်အပိုင်းအချို့ကို လေ့လာပါမည်။

ပစ္စည်းရွေးချယ်မှု

ပစ္စည်းရွေးချယ်မှုသည် အရောင်နှစ်ရောင်ဆေးထိုးခြင်းတွင် အရည်အသွေးထိန်းချုပ်မှု၏ အရေးကြီးဆုံး ကဏ္ဍများထဲမှတစ်ခုဖြစ်သည်။ ဒီဇိုင်နာများသည် လိုက်ဖက်ညီမှုနှင့် အရည်အသွေးကို သေချာစေရန်အတွက် ပစ္စည်းများကို ဂရုတစိုက်ရွေးချယ်ရမည်ဖြစ်သည်။ ကောင်းစွာ အတူတကွလုပ်ဆောင်နိုင်ပြီး နောက်ဆုံးထုတ်ကုန်၏ လိုအပ်သောသတ်မှတ်ချက်များနှင့် ကိုက်ညီမည့်ပစ္စည်းများကို ရွေးချယ်ရန် အရေးကြီးပါသည်။ ဒီဇိုင်နာများသည် အရောင်ကွဲခြင်း သို့မဟုတ် အရောင်သွေးထွက်ခြင်းကဲ့သို့သော ချို့ယွင်းချက်ဖြစ်နိုင်ခြေကို လျှော့ချရန် မျက်လုံးဖြင့် ပစ္စည်းများကိုလည်း ရွေးချယ်ရပါမည်။

မှိုဒီဇိုင်းနှင့် ဆောက်လုပ်ရေး

ရောင်စုံဆေးထိုးခြင်းတွင် အသုံးပြုသော ပုံစံခွက်၏ ဒီဇိုင်းနှင့် တည်ဆောက်မှုသည် အရည်အသွေးမြင့်မားစေရန်အတွက် အရေးကြီးပါသည်။ ဒီဇိုင်းပညာရှင်များသည် လိုအပ်သော သတ်မှတ်ချက်များနှင့် ကိုက်ညီသော အစိတ်အပိုင်းများကို ထုတ်လုပ်နိုင်ပြီး အသုံးပြုသည့်ပစ္စည်းများနှင့် ကိုက်ညီမှုရှိစေရန်အတွက် မှိုကို တိကျစွာ ဒီဇိုင်းရေးဆွဲကာ တည်ဆောက်ရမည်ဖြစ်သည်။ လမ်းခွဲခြင်း၊ မှိတ်တုတ်မှိတ်တုတ် သို့မဟုတ် နစ်မြုပ်နေသော အမှတ်အသားများကဲ့သို့သော ချို့ယွင်းချက်များ ဖြစ်နိုင်ခြေကို လျှော့ချရန် ဒီဇိုင်နာများသည် ပုံစံခွက်ကို ဖန်တီးရပါမည်။

Injection Molding လုပ်ငန်းစဉ်

ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်သည် နှစ်ရောင်ထိုးဆေးထိုးခြင်းတွင် အရည်အသွေးထိန်းချုပ်မှု၏ နောက်ထပ်အရေးကြီးသောကဏ္ဍတစ်ခုဖြစ်သည်။ အော်ပရေတာများသည် မတူညီသော ပစ္စည်းနှစ်ခုကို မှန်ကန်သောပမာဏနှင့် သင့်လျော်သောအပူချိန်တွင် ထိုးသွင်းရန် လုပ်ငန်းစဉ်ကို ဂရုတစိုက်ထိန်းချုပ်ရပါမည်။ အဆိုပါတာဝန်သည် အော်ပရေတာအား တိကျမှုနှင့် ကျွမ်းကျင်မှုနှစ်ခုစလုံးကို မြင့်မားသောအဆင့်တွင်ရှိရန် တောင်းဆိုသည်။ သင့်လျော်သော လုပ်ငန်းစဉ်ဘောင်များမှ သွေဖည်သွားပါက နောက်ဆုံးထုတ်ကုန်တွင် ချို့ယွင်းချက်များ ဖြစ်ပေါ်နိုင်သည်။

စစ်ဆေးခြင်းနှင့် စမ်းသပ်ခြင်း။

နောက်ဆုံးတွင်၊ စစ်ဆေးခြင်းနှင့် စမ်းသပ်ခြင်းများသည် နှစ်ရောင်ထိုးဆေးထိုးခြင်းတွင် အရည်အသွေးထိန်းချုပ်မှု၏ အရေးကြီးသောကဏ္ဍများဖြစ်သည်။ အော်ပရေတာများသည် ၎င်း၏ရုပ်ပိုင်းဆိုင်ရာအတိုင်းအတာနှင့် ၎င်း၏အလှကုန်အသွင်အပြင်နှင့်ပတ်သက်သော လိုအပ်သောသတ်မှတ်ချက်များနှင့်ကိုက်ညီကြောင်း သေချာစေရန်အတွက် နောက်ဆုံးထုတ်ကုန်ကို ဂရုတစိုက်စစ်ဆေးရပါမည်။ ဤလုပ်ငန်းစဉ်သည် အမြင်အာရုံစစ်ဆေးခြင်း၊ တိုင်းတာခြင်းနှင့် စမ်းသပ်ခြင်း လိုအပ်နိုင်သည်။ အော်ပရေတာများသည် ထုတ်ကုန်ကို ဖောက်သည်ထံသို့ မပို့ဆောင်မီ ချို့ယွင်းချက်များကို ဖော်ထုတ်ပြီး ဖြေရှင်းရမည်ဖြစ်သည်။

ရောင်စုံဆေးထိုးခြင်းတွင် အရည်အသွေးထိန်းချုပ်မှု၏ အဓိကသော့ချက်အချို့ ပါဝင်သည်။

- အရည်အသွေးနှင့် လိုက်ဖက်မှုရှိစေရန် ပစ္စည်းရွေးချယ်ခြင်း။

- တိကျသေချာစေရန်နှင့် ချို့ယွင်းချက်များကို နည်းပါးအောင်ပြုလုပ်ရန် မှိုဒီဇိုင်းနှင့် တည်ဆောက်မှု

- ပစ္စည်းများကို တိကျသေချာစေရန် ထိုးသွင်းပုံသွင်းခြင်း လုပ်ငန်းစဉ်ကို ထိန်းချုပ်ခြင်း။

- နောက်ဆုံးထုတ်ကုန်လိုအပ်သောသတ်မှတ်ချက်များနှင့်ကိုက်ညီကြောင်းသေချာစေရန်စစ်ဆေးခြင်းနှင့်စမ်းသပ်ခြင်း။

နှစ်ရောင်ဆေးထိုးခြင်းတွင် အဖြစ်များသော ပြဿနာများကို ဖြေရှင်းခြင်း။

မည်သည့်ကုန်ထုတ်လုပ်မှုလုပ်ငန်းစဉ်များကဲ့သို့ပင် နှစ်ရောင်ဆေးထိုးခြင်းတွင် ပြဿနာများစွာ ပေါ်ပေါက်နိုင်သည်။ ဤဘလော့ဂ်ပို့စ်တွင်၊ နှစ်ရောင်ထိုးဆေးထိုးခြင်းတွင် ထုတ်လုပ်သူများကြုံတွေ့ရလေ့ရှိသည့် ပြဿနာအချို့ကို ဆွေးနွေးပြီး ထိုပြဿနာများကို ဖြေရှင်းရန်အတွက် အကြံပြုချက်အချို့ကို ပေးပါမည်။

မပြည့်စုံသောဖြည့်စွက်

နှစ်ရောင်ဆေးထိုးခြင်းတွင် ထုတ်လုပ်သူများ ကြုံတွေ့ရသည့် အဖြစ်များဆုံး ပြဿနာတစ်ခုမှာ ဖြည့်စွက်စာ မပြည့်စုံခြင်း ဖြစ်သည်။ မှိုထဲသို့ ထိုးသွင်းထားသော အရာသည် ၎င်းကို မဖြည့်သောအခါ၊ ပျောက်ဆုံးနေသော သို့မဟုတ် မပြည့်စုံသောအင်္ဂါရပ်များဖြင့် အစိတ်အပိုင်းများကို ထုတ်လုပ်သည်။ ဖြည့်စွက်မှု မပြည့်စုံခြင်း၏ ဖြစ်နိုင်ချေ အကြောင်းရင်းများစွာ အပါအဝင်၊

- ဆေးထိုးဖိအား မလုံလောက်ခြင်း။

- မသင့်လျော်သောတံခါးအရွယ်အစား သို့မဟုတ် တည်နေရာ

- လေဝင်လေထွက်မကောင်း

- မှို၏ လုံလောက်သော သို့မဟုတ် မညီမညာသော အပူပေးခြင်း

ထုတ်လုပ်သူများသည် ဤပြဿနာကိုဖြေရှင်းရန်နှင့် မှိုအပြည့်ဖြည့်ရန် သေချာစေရန် ဆေးထိုးဖိအားကို တက်ကြွစွာ ချိန်ညှိသင့်သည်။ တံခါးအရွယ်အစားနှင့် တည်နေရာတို့ကိုလည်း တက်ကြွစွာ စစ်ဆေးပြီး မှိုကို လုံလောက်စွာ လေ၀င်လေထွက်ကောင်းအောင် သေချာစစ်ဆေးသင့်သည်။ ထို့အပြင်၊ အော်ပရေတာများသည် မှိုကိုအညီအမျှ အပူပေးပြီး မှိုနှင့် လုပ်ငန်းစဉ်အတွက် သင့်လျော်သောပစ္စည်းများကို အသုံးပြုထားကြောင်း စိစစ်သင့်သည်။

အတိုင်

ရောင်စုံဆေးထိုးခြင်းတွင် ထုတ်လုပ်သူများ ကြုံတွေ့ရလေ့ရှိသည့် နောက်ပြဿနာတစ်ခုမှာ warping ဖြစ်သည်။ ပုံသွင်းခြင်းလုပ်ငန်းစဉ်အတွင်း သို့မဟုတ် အပြီးတွင် ပုံပျက်သွားခြင်း သို့မဟုတ် ပုံသဏ္ဍာန်လွဲသွားခြင်းဖြစ်ပြီး အသုံးပြုရန်မသင့်တော်ခြင်း သို့မဟုတ် ပုံပန်းသဏ္ဍာန်မဆွဲဆောင်မှုဖြစ်စေသည်။ warping ၏ဖြစ်နိုင်ချေအများအပြားအကြောင်းရင်းများ, အပါအဝင်:

- မညီမညာ အအေးခံခြင်း။

- မှိုဒီဇိုင်းညံ့သည်။

- ပစ္စည်းရွေးချယ်မှု မမှန်ပါ။

- လုပ်ဆောင်ခြင်း ဘောင်များ မမှန်ကန်ပါ။

warping ပြဿနာကို ဖြေရှင်းရန်အတွက် ထုတ်လုပ်သူများသည် ပုံစံခွက်ကို မှန်ကန်စွာ ဒီဇိုင်းဆွဲပြီး သင့်လျော်သောပစ္စည်းများကို အသုံးပြုကြောင်း တက်ကြွစွာသေချာစေသင့်သည်။ အစိတ်အပိုင်းများကို ညီညီညာညာနှင့် ဖြည်းညင်းစွာ အေးသွားစေရန် အအေးပေးခြင်းလုပ်ငန်းစဉ်ကိုလည်း ချိန်ညှိသင့်သည်။ နောက်ဆုံးတွင်၊ အပူချိန်၊ ဖိအားနှင့် စက်ဝန်းအချိန်တို့အပါအဝင် စီမံဆောင်ရွက်ပေးသည့်ဘောင်များသည် မှန်ကန်ကြောင်း စစ်ဆေးသင့်သည်။

အရောင်သွေးထွက်ခြင်း။

ရောင်စုံဆေးထိုးခြင်းတွင် ထုတ်လုပ်သူများ ကြုံတွေ့ရလေ့ရှိသည့် တတိယပြဿနာမှာ အရောင်သွေးထွက်ခြင်း ဖြစ်သည်။ ထုတ်ကုန်တစ်ခုရှိ အရောင်များကို ရောနှောလိုက်သောအခါ၊ ၎င်းသည် ဆွဲဆောင်မှုမရှိသောပုံပေါက်စေနိုင်သည် သို့မဟုတ် ၎င်းကိုပင် အသုံးမဝင်စေပါ။ အရောင်သွေးယိုခြင်း ဖြစ်နိုင်သော အကြောင်းရင်းများစွာ အပါအဝင်၊

- ပစ္စည်းရွေးချယ်မှုညံ့ဖျင်းခြင်း။

- မသင့်လျော်သောပစ္စည်းရောစပ်ခြင်း။

- လုပ်ဆောင်ခြင်း ဘောင်များ မမှန်ကန်ပါ။

- မှိုဒီဇိုင်းညံ့သည်။

အရောင်သွေးထွက်ခြင်းကို ဖြေရှင်းရန်၊ ထုတ်လုပ်သူများသည် အသုံးပြုသည့်ပစ္စည်းများသည် လိုက်ဖက်ညီပြီး သင့်လျော်ကြောင်း သေချာစေသင့်သည်။ ၎င်းတို့သည် ပစ္စည်းများ ရောနှောပြီး စီမံဆောင်ရွက်မှု ဘောင်များကို မှန်ကန်စွာ သတ်မှတ်ကြောင်းကိုလည်း တက်ကြွစွာ စိစစ်သင့်သည်။ နောက်ဆုံးအနေဖြင့်၊ မှိုဒီဇိုင်းသည် လုပ်ငန်းစဉ်အတွက် သင့်လျော်ပြီး ပစ္စည်းများကို စနစ်တကျ စနစ်တကျနှင့် မှန်ကန်သောအချိန်များတွင် ထိုးသွင်းကြောင်း သေချာစေရမည်။

ရောင်စုံဆေးထိုးခြင်း၏ အခြားပုံသွင်းခြင်းလုပ်ငန်းစဉ်များနှင့် နှိုင်းယှဉ်ခြင်း။

နှစ်ရောင်ထိုးဆေးထိုးခြင်းတွင် ထူးခြားသော အားသာချက်အချို့ရှိသော်လည်း ၎င်းသည် အခြားပုံသွင်းခြင်းလုပ်ငန်းစဉ်များနှင့် နှိုင်းယှဉ်ပါက နားလည်ရန် အရေးကြီးပါသည်။ ဤဘလော့ဂ်ပို့စ်တွင်၊ နှစ်ရောင်ဆေးထိုးခြင်းအား အခြားပုံသွင်းခြင်းလုပ်ငန်းစဉ်များနှင့် နှိုင်းယှဉ်ပြီး တစ်ခုချင်းစီ၏ အကျိုးကျေးဇူးများနှင့် ကန့်သတ်ချက်များကို ဆွေးနွေးပါမည်။

နှစ်ရောင်ထိုးဆေးပုံသွင်းခြင်းနှင့် တစ်ရောင်တည်းထိုးထည့်ခြင်း

ရောင်စုံဆေးထိုးပုံသွင်းခြင်းသည် အသုံးအများဆုံးအမျိုးအစားဖြစ်ပြီး အစိတ်အပိုင်းတစ်ခုဖန်တီးရန်အတွက် မှိုတစ်ခုထဲသို့ ပစ္စည်းတစ်ခုတည်းကို ထိုးသွင်းပါသည်။ နှစ်ရောင်ထိုးဆေးထိုးခြင်းနှင့် နှိုင်းယှဉ်ပါက ရောင်စုံဆေးထိုးခြင်းတွင် အားသာချက်အချို့ရှိသည်၊

- ရိုးရှင်းသောလုပ်ငန်းစဉ်

- အနိမ့်ကုန်ကျစရိတ်

- ပိုမြန်သံသရာကြိမ်

သို့ရာတွင်၊ ရောင်စုံဆေးထိုးပုံသွင်းခြင်းတွင် ရောင်စုံ သို့မဟုတ် အစိတ်အပိုင်းများစွာကို ဖန်တီးရာတွင် အကန့်အသတ်ရှိသည်။ နှစ်ရောင်ထိုးဆေးထိုးခြင်း သည် ဒီဇိုင်းပြောင်းလွယ်ပြင်လွယ်နှင့် အရောင်မျိုးစုံ သို့မဟုတ် ပစ္စည်းများစွာဖြင့် ပိုမိုရှုပ်ထွေးသော အစိတ်အပိုင်းများကို ဖန်တီးနိုင်စေပါသည်။

အရောင်နှစ်ရောင်ထိုးသွင်းပုံသွင်းခြင်းနှင့် ပေါင်းတင်ခြင်း

Overmolding သည် ပစ္စည်းတစ်ခုအား အခြားပစ္စည်းတစ်ခုသို့ ပုံသွင်းခြင်းတွင် ပါဝင်သည့် လုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ နှစ်ရောင်ထိုးဆေးထိုးခြင်းနှင့် နှိုင်းယှဉ်ပါက၊ over-molding တွင် အားသာချက်အချို့ရှိသည်။

- ရှိပြီးသား အစိတ်အပိုင်းများပေါ်တွင် ပုံသွင်းနိုင်ခြင်း

- အပြေးလေးများအတွက် ကုန်ကျစရိတ်သက်သာသည်။

- ရိုးရှင်းသောကိရိယာ

သို့သော် ရှုပ်ထွေးသော ဒီဇိုင်းများနှင့် အရောင်မျိုးစုံဖြင့် ရှုပ်ထွေးသော အစိတ်အပိုင်းများကို ထုတ်လုပ်ရာတွင် ကျော်လွန်ပုံသွင်းခြင်းကို ကန့်သတ်နိုင်သည်။ ရောင်စုံဆေးထိုးခြင်း သည် ဒီဇိုင်းပြောင်းလွယ်ပြင်လွယ်နှင့် အရောင်မျိုးစုံ သို့မဟုတ် ပစ္စည်းအမျိုးမျိုးဖြင့် ပိုမိုရှုပ်ထွေးသော အစိတ်အပိုင်းများကို ဖန်တီးနိုင်စေပါသည်။

အရောင်နှစ်ရောင်ထိုးသွင်းပုံသွင်းခြင်းနှင့် ထည့်သွင်းပုံသွင်းခြင်း။

ထည့်သွင်းပုံသွင်းခြင်းဆိုသည်မှာ အပိုလုပ်ဆောင်နိုင်စွမ်း သို့မဟုတ် ဂုဏ်သတ္တိများပါရှိသော အစိတ်အပိုင်းတစ်ခုကို ဖန်တီးရန်အတွက် ထည့်သွင်းမှု သို့မဟုတ် အစိတ်အပိုင်းတစ်ခုပတ်လည်တွင် ပုံသွင်းခြင်းပါဝင်သည့် လုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ နှစ်ရောင်ထိုးဆေးထိုးခြင်းနှင့် နှိုင်းယှဉ်ပါက ထည့်သွင်းပုံသွင်းခြင်း အပါအဝင် အားသာချက်အချို့ရှိပါသည်။

- လုပ်ဆောင်နိုင်သော အစိတ်အပိုင်းများကို ပေါင်းစပ်နိုင်မှု

- အပြေးလေးများအတွက် ကုန်ကျစရိတ်သက်သာသည်။

- ရိုးရှင်းသောကိရိယာ

သို့သော်လည်း ထည့်သွင်းပုံသွင်းခြင်းကို အနုစိတ်ဒီဇိုင်းများနှင့် အရောင်မျိုးစုံဖြင့် အစိတ်အပိုင်းများ ထုတ်လုပ်ရာတွင် အကန့်အသတ်ရှိနိုင်သည်။ ရောင်စုံဆေးထိုးခြင်း သည် ဒီဇိုင်းပြောင်းလွယ်ပြင်လွယ်နှင့် အရောင်မျိုးစုံ သို့မဟုတ် ပစ္စည်းအမျိုးမျိုးဖြင့် ပိုမိုရှုပ်ထွေးသော အစိတ်အပိုင်းများကို ဖန်တီးနိုင်စေပါသည်။

နှစ်ရောင်ဆေးထိုးခြင်း၏ ရေရှည်တည်တံ့မှုနှင့် သဘာဝပတ်ဝန်းကျင်ဆိုင်ရာ သက်ရောက်မှု

သဘာဝပတ်ဝန်းကျင်ဆိုင်ရာ စိုးရိမ်မှုများ ဆက်လက်ကြီးထွားလာသည်နှင့်အမျှ ထုတ်လုပ်သူများသည် ၎င်းတို့၏ ထုတ်လုပ်မှုလုပ်ငန်းစဉ်များ၏ ရေရှည်တည်တံ့မှုနှင့် သဘာဝပတ်ဝန်းကျင်ဆိုင်ရာ သက်ရောက်မှုများကို ထည့်သွင်းစဉ်းစားရန် လိုအပ်ပါသည်။ ရောင်စုံဆေးထိုးခြင်းသည် အကျိုးကျေးဇူးများစွာကို ပေးဆောင်သည့် ရေပန်းစားသော ကုန်ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တစ်ခုဖြစ်ပြီး ၎င်း၏ပတ်ဝန်းကျင်ဆိုင်ရာ အကျိုးသက်ရောက်မှုနှင့် ရေရှည်တည်တံ့မှုအတွက် အလားအလာကို နားလည်ရန်မှာလည်း မရှိမဖြစ်လိုအပ်ပါသည်။ ဤဘလော့ဂ်ပို့စ်သည် နှစ်ရောင်ဆေးထိုးခြင်း၏ ရေရှည်တည်တံ့မှုနှင့် ဂေဟဗေဒဆိုင်ရာ အကျိုးသက်ရောက်မှုများကို လေ့လာပါမည်။

နှစ်ရောင်ထိုးဆေးထည့်ခြင်းတွင် ရေရှည်တည်တံ့မှု

နှစ်ရောင်ထိုးဆေးထိုးခြင်းတွင် ပစ္စည်းမျိုးစုံနှင့် ဂုဏ်သတ္တိများဖြင့် အစိတ်အပိုင်းများကို ဖန်တီးနိုင်ခြင်းကြောင့် ရေရှည်တည်တံ့ရန် အလားအလာအချို့ရှိသည်။ ဤလုပ်ငန်းစဉ်သည် ပိုမိုကောင်းမွန်သော တာရှည်ခံမှု၊ စွန့်ပစ်မှုနည်းခြင်းနှင့် စွမ်းအင်ထိရောက်မှု ပိုမိုကောင်းမွန်သော အစိတ်အပိုင်းများကို ထုတ်လုပ်နိုင်စေပါသည်။ ထို့အပြင်၊ နှစ်ရောင်ထိုးဆေးထိုးခြင်း သည် ရေရှည်တည်တံ့ခိုင်မြဲမှု အကျိုးကျေးဇူးအချို့ကို ပေးဆောင်နိုင်သည်-

- ၎င်းတို့သည် အမှိုက်နှင့် စွမ်းအင်အသုံးပြုမှုကို လျှော့ချနိုင်သည့် အပိုစည်းဝေးပွဲ သို့မဟုတ် အပြီးသတ်လုပ်ငန်းစဉ်များ လိုအပ်မှုကို လျှော့ချလျက်ရှိသည်။

- ပုံသွင်းခြင်းလုပ်ငန်းစဉ်တွင် ပြန်လည်အသုံးပြုသည့်ပစ္စည်းများကို အသုံးပြုခြင်းဖြင့် စွန့်ပစ်ပစ္စည်းများကို လျှော့ချနိုင်ပြီး အရင်းအမြစ်များကို ထိန်းသိမ်းနိုင်သည်။

- ၎င်းတို့သည် ပုံသွင်းစဉ်အတွင်း စွန့်ပစ်ပစ္စည်း ပမာဏကို လျှော့ချကာ စွန့်ပစ်ပစ္စည်းများကို လျှော့ချနိုင်ပြီး အရင်းအမြစ်များကို ထိန်းသိမ်းနိုင်မည်ဖြစ်သည်။

နှစ်ရောင်ထိုးဆေးထည့်ခြင်း၏ ပတ်ဝန်းကျင်ထိခိုက်မှု

နှစ်ရောင်ဆေးထိုးပုံသွင်းခြင်းသည် ရေရှည်တည်တံ့မှုအတွက် အလားအလာအချို့ရှိသော်လည်း ၎င်း၏ပတ်ဝန်းကျင်ဆိုင်ရာသက်ရောက်မှုကို နားလည်ရန်လည်း မရှိမဖြစ်လိုအပ်ပါသည်။ နှစ်ရောင်ထိုးဆေးထိုးခြင်း၏ ဂေဟစနစ်ဆိုင်ရာသက်ရောက်မှုများတွင် အောက်ပါတို့ပါဝင်နိုင်သည်။

- ပုံသွင်းစဉ်အတွင်း စွမ်းအင်သုံးစွဲမှုသည် ဖန်လုံအိမ်ဓာတ်ငွေ့ထုတ်လွှတ်မှုနှင့် ရာသီဥတုပြောင်းလဲမှုကို အထောက်အကူဖြစ်စေနိုင်သည်။

- ပုံသွင်းခြင်းလုပ်ငန်းစဉ်အတွင်း စွန့်ပစ်ပစ္စည်းများနှင့် ထုပ်ပိုးထားသော စွန့်ပစ်ပစ္စည်းများ အပါအဝင် စွန့်ပစ်ပစ္စည်းများ။

- ပုံသွင်းရာတွင် အဆိပ်ဖြစ်စေသော သို့မဟုတ် အန္တရာယ်ရှိသောပစ္စည်းများကို အသုံးပြုခြင်းသည် အလုပ်သမားများနှင့် ပတ်ဝန်းကျင်ကို အန္တရာယ်ဖြစ်စေနိုင်သည်။

ဤပတ်ဝန်းကျင်ဆိုင်ရာ စိုးရိမ်ပူပန်မှုများကို ဖြေရှင်းရန်အတွက် ထုတ်လုပ်သူများသည် ရောင်စုံဆေးထိုးပုံသွင်းခြင်း၏ ဂေဟစနစ်ဆိုင်ရာ အကျိုးသက်ရောက်မှုကို လျှော့ချရန် အဆင့်များစွာကို လုပ်ဆောင်နိုင်သည်-

- ပုံသွင်းခြင်းလုပ်ငန်းစဉ်အတွင်း စွမ်းအင်သုံးစွဲမှုကို လျှော့ချရန်အတွက် စွမ်းအင်သက်သာသော စက်ကိရိယာများနှင့် လုပ်ငန်းစဉ်များကို အသုံးပြုခြင်း။

- ပုံသွင်းစဉ်အတွင်း စွန့်ပစ်ပစ္စည်းများကို လျှော့ချရန် အမှိုက်လျှော့ချရေးနှင့် ပြန်လည်အသုံးပြုခြင်း အစီအစဉ်များကို အကောင်အထည်ဖော်ပါ။

- ပတ်ဝန်းကျင်နှင့် သဟဇာတဖြစ်သော ပစ္စည်းများကို အသုံးပြု၍ ပုံသွင်းရာတွင် အဆိပ်အတောက် သို့မဟုတ် အန္တရာယ်ရှိသော ပစ္စည်းများ ရှောင်ကြဉ်ပါ။

နှစ်ရောင်ဆေးထိုးခြင်းတွင် အနာဂတ်လမ်းကြောင်းများ

နည်းပညာများ တိုးတက်ပြောင်းလဲလာသည်နှင့်အမျှ၊ နှစ်ရောင်ထိုးဆေးထိုးခြင်းတွင် အနာဂတ်လမ်းကြောင်းများစွာကို စူးစမ်းရှာဖွေသင့်ပါသည်။ ဤဘလော့ဂ်ပို့စ်သည် နှစ်ရောင်ဆေးထိုးခြင်းတွင် ပေါ်ပေါက်လာသော ခေတ်ရေစီးကြောင်းများနှင့် တိုးတက်မှုအချို့ကို ဆွေးနွေးပါမည်။

Automation တိုးလာသည်။

ရောင်စုံဆေးထိုးခြင်းတွင် အထင်ရှားဆုံးသောလမ်းကြောင်းများထဲမှတစ်ခုမှာ အလိုအလျောက်စနစ်အသုံးပြုမှု တိုးလာခြင်းဖြစ်သည်။ အလိုအလျောက်စနစ်သည် စွမ်းဆောင်ရည်ကို မြှင့်တင်နိုင်ပြီး လူသားအမှားအယွင်းဖြစ်နိုင်ခြေကို လျှော့ချနိုင်ပြီး ကုန်ကျစရိတ်သက်သာပြီး အရည်အသွေးကို မြှင့်တင်ပေးနိုင်သည်။ ရောင်စုံဆေးထိုးပုံသွင်းခြင်းတွင် ထုတ်လုပ်သူသည် အလိုအလျောက်စနစ်သုံးသည့် နည်းလမ်းအချို့ ပါဝင်သည်။

- အလိုအလျောက် အစိတ်အပိုင်း ဖယ်ရှားခြင်းနှင့် ထုပ်ပိုးခြင်း။

- အလိုအလျောက် ပစ္စည်းကို ကိုင်တွယ်ခြင်းနှင့် ရောစပ်ခြင်း။

- အလိုအလျောက်မှိုပြောင်းလဲမှု

အဆင့်မြင့်ပစ္စည်းများ

ရောင်စုံဆေးထိုးခြင်းတွင် နောက်ထပ်ပေါ်ထွက်နေသော လမ်းကြောင်းမှာ အဆင့်မြင့်ပစ္စည်းများကို အသုံးပြုခြင်းပင်ဖြစ်သည်။ အဆင့်မြင့်ပစ္စည်းများသည် ပိုမိုကောင်းမွန်သော စွမ်းဆောင်ရည်၊ ကြာရှည်ခံမှုနှင့် လုပ်ဆောင်နိုင်စွမ်းတို့ကို ပေးစွမ်းနိုင်ပြီး စျေးကွက်အတွင်းရှိ ထုတ်ကုန်များကို ကွဲပြားစေရန် ကူညီပေးနိုင်ပါသည်။ ထုတ်လုပ်သူအချို့သည် ရောင်စုံဆေးထိုးပုံသွင်းခြင်းတွင် အဆင့်မြင့်ပစ္စည်းများကို အသုံးပြုနေသည်၊၊

- စွမ်းဆောင်ရည်မြင့် သာမိုပလတ်စတစ်များ

- ဇီဝရုပ်ကြွင်းနှင့် ဆွေးမြေ့နိုင်သောပစ္စည်းများ

- အရည်ဆီလီကွန်ရော်ဘာ (LSR) နှင့် သာမိုပလပ်စတစ် အီလက်စတိုမာ (TPE)

စမတ်ထုတ်လုပ်ခြင်းလုပ်ငန်း

စမတ်ကျသောထုတ်လုပ်မှုသည် နှစ်ရောင်ထိုးဆေးထိုးခြင်း၏ အနာဂတ်ကို အကျိုးသက်ရောက်စေမည့် နောက်ထပ်လမ်းကြောင်းတစ်ခုဖြစ်သည်။ စမတ်ကျသောထုတ်လုပ်မှုတွင် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်များကို အကောင်းဆုံးဖြစ်အောင်နှင့် ထုတ်ကုန်အရည်အသွေးကို မြှင့်တင်ရန် အဆင့်မြင့်နည်းပညာများနှင့် ဒေတာခွဲခြမ်းစိတ်ဖြာမှုများကို အသုံးပြုခြင်းပါဝင်သည်။ ထုတ်လုပ်သူများသည် ရောင်စုံဆေးထိုးပုံသွင်းခြင်းတွင် နည်းလမ်းအမျိုးမျိုးဖြင့် ဉာဏ်ရည်ထက်မြက်သောထုတ်လုပ်မှုကို အသုံးပြုနေကြသည်-

- ပုံသွင်းဘောင်များကို အချိန်နှင့်တပြေးညီ စောင့်ကြည့်ခြင်းနှင့် ခွဲခြမ်းစိတ်ဖြာခြင်း။

- ကြိုတင်ပြင်ဆင်ထိန်းသိမ်းမှုနှင့် ပြဿနာဖြေရှင်းခြင်း။

- စက်ရုပ်များနှင့် အလိုအလျောက်စနစ်ကဲ့သို့ အခြားသော စမတ်နည်းပညာများနှင့် ပေါင်းစပ်ခြင်း။

သဘာဝပတ်ဝန်းကျင်အားမပျက်စီး

ရေရှည်တည်တံ့မှုသည် စက်မှုလုပ်ငန်းအားလုံးတွင် ကြီးထွားလာသောလမ်းကြောင်းတစ်ခုဖြစ်သည်။ နှစ်ရောင်ထိုးဆေးထိုးခြင်းသည် ချွင်းချက်မရှိပါ။ ထုတ်လုပ်သူများသည် စွန့်ပစ်ပစ္စည်းများကို လျှော့ချရန်၊ အရင်းအမြစ်များကို ထိန်းသိမ်းရန်နှင့် သဘာဝပတ်ဝန်းကျင် ထိခိုက်မှု အနည်းဆုံးဖြစ်အောင် အာရုံစိုက်လုပ်ဆောင်လာကြသည်။ ထုတ်လုပ်သူများ သည် နည်းလမ်းမျိုးစုံဖြင့် ရောင်စုံဆေးထိုးခြင်းတွင် ရေရှည်တည်တံ့မှုကို တက်ကြွစွာဖြေရှင်းနေသည်၊

- ပြန်လည်အသုံးပြုသည့်ပစ္စည်းများကို အသုံးပြုခြင်း။

- စွန့်ပစ်ပစ္စည်းနှင့် စွမ်းအင်သုံးစွဲမှုကို လျှော့ချရန်အတွက် ပုံသွင်းဘောင်များကို ပိုမိုကောင်းမွန်အောင်ပြုလုပ်ခြင်း။

- ကွင်းပိတ်ပြန်လည်အသုံးပြုခြင်းစနစ်များကို အကောင်အထည်ဖော်ခြင်း။

နှစ်ရောင်ဆေးထိုးခြင်း ပရောဂျက်များ၏ ဖြစ်ရပ်မှန်လေ့လာမှု

ရောင်စုံဆေးထိုးပုံသွင်းခြင်းသည် ဒီဇိုင်းပြောင်းလွယ်ပြင်လွယ်၊ ပိုမိုကောင်းမွန်သော လုပ်ဆောင်နိုင်စွမ်းနှင့် ထူးခြားသော အလှအပဆိုင်ရာ ရွေးချယ်မှုများကို ပေးဆောင်သည့် ရေပန်းစားသော ကုန်ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ ဤဘလော့ဂ်ပို့စ်တွင်၊ ဤလုပ်ငန်းစဉ်၏ စွယ်စုံရနှင့် ထိရောက်မှုကို ပြသရန် နှစ်ရောင်ထိုးဆေးထိုးခြင်း ပရောဂျက်များ၏ ဖြစ်ရပ်မှန်အချို့ကို လေ့လာပါမည်။

မော်တော်ကားလုပ်ငန်း- နှစ်ရောင်စတီယာရင်ဘီး

မော်တော်ယာဥ်လုပ်ငန်းသည် အမြင်အာရုံနှင့် လုပ်ဆောင်နိုင်စွမ်း နှစ်မျိုးစလုံးဖြင့် အစိတ်အပိုင်းများကို ဖန်တီးရန် ရောင်စုံဆေးထိုးခြင်းအား အသုံးပြုသည်။ ဥပမာတစ်ခုသည် အောက်ခြေအတွက် တောင့်တင်းသောပစ္စည်းနှင့် ချုပ်ကိုင်မှုအတွက် ပျော့ပျောင်းသောအထည်ကို အသုံးပြုသည့် နှစ်ရောင်စတီယာရင်ဘီးဖြစ်သည်။ ဤဒီဇိုင်းသည် ယာဉ်မောင်းအတွက် သက်တောင့်သက်သာရှိပြီး တာရှည်ခံမှု နှစ်မျိုးလုံးကို ပေးဆောင်သည်။ ရောင်စုံပုံသွင်းခြင်း လုပ်ငန်းစဉ်သည် စတီယာရင်ဘီးတွင် တံဆိပ်ရိုက်ခြင်း သို့မဟုတ် ဒီဇိုင်းအစိတ်အပိုင်းများကို တိုက်ရိုက်ထည့်သွင်းနိုင်စေပါသည်။

ဆေးဘက်ဆိုင်ရာလုပ်ငန်း- နှစ်ရောင်ဆေးထိုးဆေး

ဆေးဘက်ဆိုင်ရာလုပ်ငန်းသည် ထူးခြားသောလုပ်ဆောင်နိုင်စွမ်းနှင့် ဘေးကင်းသောအင်္ဂါရပ်များပါရှိသည့် အစိတ်အပိုင်းများကို ဖန်တီးရန်အတွက် ရောင်စုံဆေးထိုးခြင်းအား မကြာခဏအသုံးပြုသည်။ နှစ်ရောင်စပ်ဆေးပြွတ်ဒီဇိုင်းသည် အကာအကွယ်အတွက် မာကျောသောအပြင်ဘက်အလွှာနှင့် အသုံးပြုရလွယ်ကူစေရန် နူးညံ့သောအတွင်းအလွှာကို ပေါင်းစပ်နိုင်သည်။ ထို့အပြင်၊ ရောင်စုံပုံသွင်းခြင်း လုပ်ငန်းစဉ်သည် ထုတ်လုပ်သူအား ဆေးပြွန်ပေါ်တွင် ရှင်းလင်းသောပြတင်းပေါက်တစ်ခု ဖန်တီးနိုင်စေပြီး ၎င်းတို့ထုတ်လွှတ်သည့် အရည်ပမာဏကို ထိထိရောက်ရောက် ညွှန်ပြနိုင်စေပါသည်။

လူသုံးအီလက်ထရွန်းနစ်လုပ်ငန်း- အရောင်နှစ်ရောင် ဖုန်းကာဗာ

လူသုံးအီလက်ထရွန်းနစ်လုပ်ငန်းသည် အလှအပနှစ်သက်မှုနှင့် လုပ်ဆောင်နိုင်စွမ်းနှစ်ခုစလုံးဖြင့် အစိတ်အပိုင်းများကို ဖန်တီးရန် ရောင်စုံဆေးထိုးခြင်းအား အသုံးပြုသည်။ နှစ်ရောင်စုံ ဖုန်းကာဗာဒီဇိုင်းသည် အကာအကွယ်အတွက် မာကျောသော အပြင်ဘက်အလွှာနှင့် တုန်ခါမှုစုပ်ယူမှုအတွက် ပျော့ပျောင်းသော အတွင်းအလွှာကို ပေါင်းစပ်နိုင်သည်။ ရောင်စုံပုံသွင်းခြင်း လုပ်ငန်းစဉ်သည် ဖုန်းကာစတွင် တံဆိပ်တပ်ခြင်း သို့မဟုတ် ဒီဇိုင်းအစိတ်အပိုင်းများကို တိုက်ရိုက်ထည့်သွင်းနိုင်စေပါသည်။

အိမ်သုံးပစ္စည်းလုပ်ငန်း- အရောင်နှစ်ရောင်သွားပွတ်တံ

အိမ်သုံးပစ္စည်းလုပ်ငန်းသည် ထူးခြားသော ဒီဇိုင်းအင်္ဂါရပ်များနှင့် လုပ်ဆောင်နိုင်စွမ်းရှိသော အစိတ်အပိုင်းများကို ဖန်တီးရန် ရောင်စုံဆေးထိုးခြင်းအား အသုံးပြုလေ့ရှိသည်။ ဒီဇိုင်နာတစ်ဦးသည် တာရှည်ခံနိုင်စေရန် အပြင်ဘက်အလွှာနှင့် နူးညံ့သော အတွင်းအလွှာပါရှိသော နှစ်ရောင်သွားတိုက်တံကို ဖန်တီးနိုင်သည်။ နှစ်ရောင်စပ်ပုံသွင်းခြင်းလုပ်ငန်းစဉ်သည် သွားတိုက်တံ၏အမှတ်တံဆိပ် သို့မဟုတ် ဒီဇိုင်းနှင့်လိုက်ဖက်သော အမွေးအမှင်ပုံစံများနှင့် အရောင်များကို ဖန်တီးနိုင်စေပါသည်။

အားကစားစက်မှုလုပ်ငန်း- နှစ်ရောင် စက်ဘီးဦးထုပ်

အားကစားစက်မှုလုပ်ငန်းသည် လုပ်ဆောင်နိုင်စွမ်းနှင့် လှပသောဆွဲဆောင်မှုရှိသော အစိတ်အပိုင်းများကို ဖန်တီးရန်အတွက် ရောင်စုံဆေးထိုးခြင်းအား အသုံးပြုလေ့ရှိသည်။ ဒီဇိုင်နာများသည် အကာအကွယ်အတွက် မာကျောသော အပြင်ဘက်အလွှာပါ နှစ်ရောင်စက်ဘီးဦးထုပ်ကို ဖန်တီးနိုင်ပြီး သက်တောင့်သက်သာရှိစေရန် အတွင်းပိုင်းအလွှာကို ပျော့ပျောင်းစေပါသည်။ နှစ်ရောင်စပ်ပုံသွင်းခြင်းလုပ်ငန်းစဉ်သည် ဦးထုပ်တွင် တံဆိပ်တပ်ခြင်း သို့မဟုတ် ဒီဇိုင်းဒြပ်စင်များကို ပေါင်းစပ်ထည့်သွင်းနိုင်စေပါသည်။

နှစ်ရောင်ဆေးထိုးခြင်းအတွက် သင်တန်းနှင့် အောင်လက်မှတ်

လေ့ကျင့်ရေးနှင့် အောင်လက်မှတ် အစီအစဉ်များသည် ဤနယ်ပယ်တွင် အထူးပြုလိုသူများအတွက် လူကြိုက်များလာပါသည်။ ဤဘလော့ဂ်ပို့စ်သည် နှစ်ရောင်ထိုးဆေးထိုးခြင်းအတွက် လေ့ကျင့်ရေးနှင့် အောင်လက်မှတ်၏ အရေးပါမှုကို လေ့လာမည်ဖြစ်ပြီး အချို့သော ပရိုဂရမ်များ။

သင်တန်းနှင့် အောင်လက်မှတ်သည် အဘယ်ကြောင့် အရေးကြီးသနည်း။

ရောင်စုံဆေးထိုးခြင်းလုပ်ငန်းတွင် တစ်ဦးချင်းစီအတွက် သင်တန်းနှင့် အောင်လက်မှတ်များသည် အရေးကြီးပါသည်။ သင့်လျော်သောသင်တန်းသည် တစ်ဦးချင်းစီတွင် စက်ယန္တရားများကို အန္တရာယ်ကင်းကင်းနှင့် ထိထိရောက်ရောက်လုပ်ဆောင်ရန်နှင့် အရည်အသွေးမြင့်ထုတ်ကုန်များဖန်တီးရန် ကျွမ်းကျင်မှုနှင့် အသိပညာရှိရန် သေချာစေပါသည်။ အသိအမှတ်ပြုလက်မှတ်အစီအစဉ်များသည် ကျွမ်းကျင်မှုအတိုင်းအတာကို စံချိန်စံညွှန်းသတ်မှတ်ပေးကာ စဉ်ဆက်မပြတ် အသက်မွေးဝမ်းကြောင်းဆိုင်ရာ ဖွံ့ဖြိုးတိုးတက်မှုအတွက် ကတိကဝတ်ပြုမှုကို ပြသသည်။

သင်တန်းနှင့် အောင်လက်မှတ်၏ အကျိုးကျေးဇူးအချို့ ပါဝင်သည်။

- ပိုမိုကောင်းမွန်သော ဘေးကင်းရေး-သင့်လျော်သောလေ့ကျင့်သင်ကြားမှုနှင့် အသိအမှတ်ပြုလက်မှတ်များသည် တစ်ဦးချင်းစီ၏ အကောင်းဆုံးစက်လည်ပတ်မှုနှင့် ပြုပြင်ထိန်းသိမ်းမှုအလေ့အကျင့်များကို သိရှိကြောင်း သေချာစေခြင်းဖြင့် မတော်တဆမှုနှင့် ထိခိုက်ဒဏ်ရာရမှုအန္တရာယ်ကို လျှော့ချနိုင်မည်ဖြစ်သည်။

- တိုးမြှင့်ထုတ်လုပ်မှု:သင်တန်းနှင့် အောင်လက်မှတ်များ ရရှိထားသော ပုဂ္ဂိုလ်များသည် ပုံမှန်အားဖြင့် ၎င်းတို့၏ အခန်းကဏ္ဍများတွင် ပိုမိုထိရောက်ပြီး ထိရောက်မှုရှိပြီး ထုတ်လုပ်မှုစွမ်းအားနှင့် ထုတ်ကုန်များကို တိုးတက်စေသည်။

- မြှင့်တင်ထားသော အရည်အသွေး-သင့်လျော်သော သင်တန်းနှင့် အောင်လက်မှတ်များသည် ထုတ်ကုန်များ လိုအပ်သော အရည်အသွေး စံနှုန်းများနှင့် သတ်မှတ်ချက်များ ပြည့်မီကြောင်း သေချာစေရန် ကူညီပေးနိုင်ပါသည်။

သင်တန်းနှင့် အောင်လက်မှတ် အစီအစဉ်များ ရရှိနိုင်ပါသည်။

- ထုတ်လုပ်သူ:စက်ပစ္စည်းထုတ်လုပ်သူအများအပြားသည် ၎င်းတို့၏ သီးခြားစက်များအတွက် လေ့ကျင့်ရေးအစီအစဉ်များကို ကမ်းလှမ်းကြသည်။ ဤပရိုဂရမ်များသည် ပုံမှန်အားဖြင့် စက်လည်ပတ်မှု၊ ပြုပြင်ထိန်းသိမ်းမှု၊ ပြဿနာဖြေရှင်းခြင်းနှင့် ဘေးကင်းရေးတို့ကို အကျုံးဝင်သည်။

- ကုန်သွယ်မှုကျောင်းများ-အချို့သော ကုန်သွယ်ရေးကျောင်းများသည် ပစ္စည်းများ၊ ဒီဇိုင်းနှင့် စက်လည်ပတ်မှုတို့ကို အကျုံးဝင်သော ရောင်စုံဆေးထိုးခြင်းသင်တန်းများ ပေးသည်။ ဤအစီအစဉ်များတွင် လက်ဖြင့်လေ့ကျင့်ခြင်းလည်း ပါဝင်နိုင်သည်။

- အသိအမှတ်ပြုအဖွဲ့များ- အချို့သောအဖွဲ့အစည်းများသည် ရောင်စုံဆေးထိုးခြင်းလုပ်ငန်းတွင် တစ်ဦးချင်းစီအတွက် အသိအမှတ်ပြုလက်မှတ်အစီအစဉ်များကို ပေးဆောင်သည်။ ဤပရိုဂရမ်များတွင် ပုံမှန်အားဖြင့် ကျွမ်းကျင်မှုကို သက်သေပြရန် စာရေးခြင်း နှင့် စာတွေ့ စာမေးပွဲများ ပါဝင်သည်။

ပုံတူရိုက်ခြင်းအတွက် နှစ်ရောင်ထိုးဆေးထိုးခြင်း။

ရောင်စုံဆေးထိုးခြင်း လုပ်ငန်းစဉ်ကို အရောင်မျိုးစုံ သို့မဟုတ် ပစ္စည်းမျိုးစုံဖြင့် ရှုပ်ထွေးသော အစိတ်အပိုင်းများ ဖန်တီးရန်အတွက် ထုတ်လုပ်မှုတွင် တွင်ကျယ်စွာ အသုံးပြုပါသည်။ သို့သော်၊ ၎င်းသည် ပုံတူရိုက်ခြင်းအတွက် အကောင်းဆုံးရွေးချယ်မှုတစ်ခုလည်း ဖြစ်နိုင်သည်။ ဤဘလော့ဂ်ပို့စ်တွင်၊ ပုံတူရိုက်ခြင်းအတွက် နှစ်ရောင်ထိုးဆေးထည့်ခြင်း၏ အကျိုးကျေးဇူးများကို လေ့လာပါမည်။

Prototyping အတွက် နှစ်ရောင်ထိုးဆေးထိုးခြင်း၏ အကျိုးကျေးဇူးများ

- အကုန်အကျ - ရောင်စုံဆေးထိုးပုံသွင်းခြင်းသည် ပုံတူရိုက်ခြင်းအတွက် ကုန်ကျစရိတ်သက်သာသော ရွေးချယ်မှုတစ်ခုဖြစ်နိုင်ပြီး မှိုတစ်ခုတည်းတွင် အရောင်မျိုးစုံ သို့မဟုတ် ပစ္စည်းများစွာဖြင့် အစိတ်အပိုင်းများကို ဖန်တီးနိုင်သောကြောင့် ဖြစ်သည်။ လိုအပ်သောမှိုအရေအတွက်ကို လျှော့ချခြင်းဖြင့် ထုတ်လုပ်သူများသည် ကုန်ကျစရိတ်ကို လျှော့ချနိုင်သည်။

- အရည်အသွေးမြင့် အစိတ်အပိုင်းများ-နှစ်ရောင်ဆေးထိုးပုံသွင်းခြင်းသည် တင်းကျပ်စွာခံနိုင်ရည်ရှိပြီး ကောင်းမွန်သော မျက်နှာပြင်အချောများဖြင့် အရည်အသွေးမြင့် အစိတ်အပိုင်းများကို ထုတ်လုပ်ပေးပါသည်။ ပုံတူရိုက်ခြင်း၏ အရေးကြီးသောအချက်မှာ နောက်ဆုံးထုတ်ကုန်ကို တိကျစွာထင်ဟပ်စေသည့် အစိတ်အပိုင်းများကို ဖန်တီးခြင်းဖြစ်သည်။

- ပိုမိုမြန်ဆန်သော အလှည့်အပြောင်းအချိန်များ-ပုံတူရိုက်ခြင်းအတွက် ရောင်စုံဆေးထိုးပုံသွင်းခြင်းကို အသုံးပြုခြင်းဖြင့် မှိုတစ်ခုတည်းတွင် ရှုပ်ထွေးသော အစိတ်အပိုင်းများကို ဖန်တီးနိုင်သောကြောင့် အလှည့်အပြောင်းအချိန်များကို တိုတောင်းနိုင်သည်။ အစိတ်အပိုင်းများစွာကို စုစည်းရန် လိုအပ်မှုကို ဖယ်ရှားခြင်းဖြင့် ထုတ်လုပ်သူများသည် ပုံတူရိုက်ခြင်းအတွက် လိုအပ်သည့်အချိန်ကို လျှော့ချနိုင်သည်။

- ဒီဇိုင်းပြောင်းလွယ်မှု-ရောင်စုံဆေးထိုးပုံသွင်းခြင်းသည် ရှုပ်ထွေးသောဂျီသြမေတြီများနှင့် ရှုပ်ထွေးသောအင်္ဂါရပ်များပါရှိသော အစိတ်အပိုင်းများကို ဖန်တီးနိုင်စေသည့် မြင့်မားသောဒီဇိုင်းပြောင်းလွယ်ပြင်လွယ်မှုကို ပံ့ပိုးပေးသည်။ နောက်ဆုံးထုတ်ကုန်၏ တိကျမှန်ကန်သော ကိုယ်စားပြုမှုများ ပြုလုပ်ခြင်းသည် ပုံတူပုံစံပြုလုပ်ခြင်းတွင် အရေးကြီးပါသည်။

- ပစ္စည်းရွေးချယ်မှု -ရောင်စုံဆေးထိုးခြင်း သည် မတူညီသော ပစ္စည်းများကို တစ်စိတ်တစ်ပိုင်းတည်းအတွက် ခွင့်ပြုပေးသည်၊ ၎င်းသည် မတူညီသော ပစ္စည်းဂုဏ်သတ္တိများနှင့် ပေါင်းစပ်မှုများကို အကဲဖြတ်နိုင်စေသောကြောင့် ပုံတူရိုက်ခြင်းတွင် အရေးကြီးပါသည်။

Prototyping တွင် နှစ်ရောင်ထိုးဆေးထိုးခြင်း၏ အသုံးချမှုများ

- လူသုံးကုန်ပစ္စည်းများထုတ်လုပ်သူများသည် အရုပ်များ၊ အသုံးအဆောင်များနှင့် အီလက်ထရွန်းနစ်ပစ္စည်းများကဲ့သို့သော လူသုံးကုန်ပစ္စည်းများ၏ ရှေ့ပြေးပုံစံများကို ဖန်တီးရန် ရောင်စုံဆေးထိုးခြင်းအား အသုံးပြုနိုင်သည်။ မှိုတစ်ခုတည်းတွင် အရောင်မျိုးစုံ သို့မဟုတ် ပစ္စည်းမျိုးစုံဖြင့် အစိတ်အပိုင်းများကို ထုတ်လုပ်ခြင်းသည် ဤလုပ်ငန်းတွင် အထူးအသုံးဝင်သည်။

- မော်တော်ကားလုပ်ငန်း ရောင်စုံဆေးထိုးပုံသွင်းခြင်းသည် အတွင်းပိုင်းအညှပ်၊ စတီယာရင်ဘီးများနှင့် ဂီယာပြောင်းခလုတ်များကဲ့သို့သော မော်တော်ကားအစိတ်အပိုင်းများ၏ ရှေ့ပြေးပုံစံများကို ဖန်တီးနိုင်သည်။ မတူညီသော အသွင်အပြင်နှင့် အချောထည်များဖြင့် အစိတ်အပိုင်းများကို ထုတ်လုပ်ခြင်းသည် ဤလုပ်ငန်းတွင် မရှိမဖြစ်လိုအပ်ပါသည်။

- ဆေးဘက်ဆိုင်ရာကိရိယာများ-ရောင်စုံဆေးထိုးပုံသွင်းခြင်းသည် လက်ကိုင်များ၊ ခလုတ်များနှင့် ခလုတ်များကဲ့သို့သော ဆေးဘက်ဆိုင်ရာကိရိယာများ၏ ရှေ့ပြေးပုံစံများကို ဖန်တီးနိုင်သည်။ ဇီဝသဟဇာတဖြစ်မှုနှင့် ပိုးသတ်ခြင်းဂုဏ်သတ္တိများသည် အရေးပါသည့် ဤလုပ်ငန်းတွင် ကွဲပြားခြားနားသောပစ္စည်းများဖြင့် အစိတ်အပိုင်းများထုတ်လုပ်ခြင်းသည် မရှိမဖြစ်လိုအပ်ပါသည်။

သင့်နှစ်ရောင်ထိုးဆေးထိုးခြင်းပရောဂျက်အတွက် မှန်ကန်သောလက်တွဲဖော်ကို ရွေးချယ်ပါ။

သင့်ပရောဂျက်၏အောင်မြင်မှုအတွက် နှစ်ရောင်ထိုးဆေးထိုးခြင်းပရောဂျက်အတွက် မှန်ကန်သောပါတနာကို ရွေးချယ်ခြင်းသည် အရေးကြီးပါသည်။ သင်၏ သီးခြားလိုအပ်ချက်များကို ပြည့်မီရန် ကျွမ်းကျင်မှု၊ အတွေ့အကြုံနှင့် စွမ်းရည်များရှိသော လုပ်ဖော်ကိုင်ဖက်တစ်ဦးကို တွေ့ရှိပါက ၎င်းသည် ကူညီပေးပါလိမ့်မည်။ ဤဘလော့ဂ်ပို့စ်သည် သင့်နှစ်ရောင်ထိုးဆေးထိုးခြင်းပရောဂျက်အတွက် သင့်တော်သောပါတနာကို ရွေးချယ်ရာတွင် ထည့်သွင်းစဉ်းစားရမည့် အရေးကြီးသောအချက်အချို့ကို လေ့လာပါမည်။

သင်၏အရောင်နှစ်ရောင်ထိုးဆေးပုံသွင်းခြင်းပရောဂျက်အတွက် ပါတနာကိုရွေးချယ်သည့်အခါ ထည့်သွင်းစဉ်းစားရမည့်အချက်များ-

- ကျွမ်းကျင်မှု:ရောင်စုံဆေးထိုးခြင်းတွင် ကျွမ်းကျင်သော လက်တွဲဖော်ကို ရွေးချယ်ခြင်းသည် အရေးကြီးပါသည်။ ၎င်းတို့သည် လုပ်ငန်းစဉ်ကို နက်ရှိုင်းစွာ နားလည်သဘောပေါက်ပြီး သင့်အစိတ်အပိုင်းများ၏ ဒီဇိုင်းနှင့် ထုတ်လုပ်ခြင်းဆိုင်ရာ အကြံဉာဏ်နှင့် လမ်းညွှန်မှုများကို ပေးစွမ်းနိုင်ရမည်။

- အတှေ့အကွုံ:သင့်နှစ်ရောင်ထိုးဆေးထိုးခြင်းပရောဂျက်အတွက် ပါတနာကိုရွေးချယ်ရာတွင် အတွေ့အကြုံက မရှိမဖြစ်လိုအပ်ပါသည်။ တင်းကျပ်သောခံနိုင်ရည်ရှိပြီး ကောင်းမွန်သော မျက်နှာပြင်အချောသတ်များဖြင့် အရည်အသွေးမြင့် အစိတ်အပိုင်းများ ထုတ်လုပ်သည့် အောင်မြင်မှု၏ သက်သေပြမှတ်တမ်းနှင့်အတူ ပါတနာကို ရှာဖွေပါ။

- စွမ်းရည်များ -သင်စဉ်းစားနေသော လက်တွဲဖော်၏ စွမ်းအားများကို ဆင်ခြင်ပါ။ သင့်ပရောဂျက်ကို ကိုင်တွယ်ရန် ၎င်းတို့တွင် လိုအပ်သော စက်ကိရိယာများ၊ အရင်းအမြစ်များနှင့် ဝန်ထမ်းများရှိပါသလား။ ကြီးမားသော ပမာဏနှင့် ရှုပ်ထွေးသော အစိတ်အပိုင်းများကို ကိုင်တွယ်နိုင်ပါသလား။ သင့်လုပ်ဖော်ကိုင်ဖက်သည် သင်၏ သီးခြားလိုအပ်ချက်များကို ဖြည့်ဆည်းပေးနိုင်သည့် စွမ်းရည်များရှိကြောင်း သေချာပါစေ။

- အရည်အသွေးထိန်းချုပ်ရေး: နှစ်ရောင်ဆေးထိုးခြင်းတွင် အရည်အသွေးထိန်းချုပ်မှုသည် အရေးကြီးပါသည်။ သင့်လုပ်ဖော်ကိုင်ဖက်သည် ၎င်းတို့ထုတ်လုပ်သည့် အစိတ်အပိုင်းများသည် သင့်သတ်မှတ်ချက်များနှင့် စံချိန်စံညွှန်းများနှင့်ကိုက်ညီကြောင်း သေချာစေရန် ခိုင်မာသောအရည်အသွေးထိန်းချုပ်မှုစနစ်တစ်ခုရှိပါစေ။

- ဆက်သွယ်ရေး: ဆက်သွယ်ရေးသည် အောင်မြင်သော ပရောဂျက်တိုင်းအတွက် သော့ချက်ဖြစ်သည်။ သင့်လုပ်ဖော်ကိုင်ဖက်သည် လုပ်ငန်းစဉ်တစ်ခုလုံးတွင် တုံ့ပြန်မှုနှင့် ဆက်သွယ်မှုရှိကြောင်း သေချာပါစေ။ ၎င်းတို့သည် သင့်အား မည်သည့်ပြဿနာများ သို့မဟုတ် စိန်ခေါ်မှုများကိုမဆို အသိပေးပြီး ဖြေရှင်းချက်များကို ရှာဖွေရာတွင် တက်ကြွစွာ လုပ်ဆောင်သင့်သည်။

- ကုန်ကျစရိတ်: သင့်နှစ်ရောင်ထိုးဆေးထိုးခြင်းပရောဂျက်အတွက် ပါတနာကိုရွေးချယ်ရာတွင် ကုန်ကျစရိတ်သည် အမြဲတမ်းထည့်သွင်းစဉ်းစားရမည့်အချက်ဖြစ်သည်။ သို့သော် အနိမ့်ဆုံးစျေးနှုန်းသည် အကောင်းဆုံးတန်ဖိုးကို အမြဲတမ်းမဆိုလိုကြောင်း မှတ်သားထားရန် အရေးကြီးသည်။ အရည်အသွေးမြင့် အစိတ်အပိုင်းများနှင့် ကောင်းမွန်သောဝန်ဆောင်မှုများကို ပေးဆောင်နေချိန်တွင် အပြိုင်အဆိုင်စျေးနှုန်းများပေးသည့် ပါတနာကို ရှာဖွေပါ။

- သဘာဝပတ်ဝန်းကျင်အားမပျက်စီး:ကုန်ထုတ်လုပ်မှုတွင် ရေရှည်တည်တံ့မှုသည် ပို၍အရေးကြီးလာသည်။ ရေရှည်တည်တံ့ခိုင်မြဲမှုနှင့် ၎င်းတို့၏ ပတ်ဝန်းကျင်ဆိုင်ရာ သက်ရောက်မှုများကို လျှော့ချရန် ကတိပြုထားသော ကုမ္ပဏီတစ်ခုနှင့် ပူးပေါင်းရန် စဉ်းစားပါ။

ကောက်ချက်

နှစ်ရောင်ဆေးထိုးပုံသွင်းခြင်းသည် ပိုမိုကောင်းမွန်သော ဒီဇိုင်းပြောင်းလွယ်ပြင်လွယ်၊ တပ်ဆင်ချိန်ကို လျှော့ချခြင်းနှင့် လုပ်ဆောင်နိုင်စွမ်းကို မြှင့်တင်ပေးခြင်းစသည့် အားသာချက်များစွာကို ပေးဆောင်သည့် စွယ်စုံရနှင့် ပိုမိုရေပန်းစားသော ကုန်ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ ၎င်း၏ ကန့်သတ်ချက်များနှင့် စိန်ခေါ်မှုများ ရှိနေသော်လည်း သင့်လျော်သော ဒီဇိုင်းထည့်သွင်းစဉ်းစားမှု၊ စက်ကိရိယာများနှင့် ပစ္စည်းများဖြင့် ယှဉ်ပြိုင်မှု ကုန်ကျစရိတ်ဖြင့် အရည်အသွေးမြင့် အစိတ်အပိုင်းများကို ထုတ်လုပ်နိုင်သည်။ ရောင်စုံဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းနယ်ပယ်အသီးသီးတွင် အသုံးချမှုများရှိပြီး နည်းပညာတိုးတက်လာသည်နှင့်အမျှ ဤနယ်ပယ်တွင် ဆန်းသစ်တီထွင်မှုများ ပိုမိုမြင်တွေ့လာရန် ကျွန်ုပ်တို့ မျှော်လင့်နိုင်ပါသည်။ လိုအပ်သောကျွမ်းကျင်မှု၊ စက်ကိရိယာများနှင့် အရင်းအမြစ်များကို ပံ့ပိုးပေးနိုင်သော ယုံကြည်စိတ်ချရပြီး အတွေ့အကြုံရှိသော လုပ်ဖော်ကိုင်ဖက်တစ်ဦးနှင့် လက်တွဲလုပ်ဆောင်ခြင်းသည် သင့်နှစ်ရောင်ထိုးဆေးထိုးခြင်းပရောဂျက်၏ အောင်မြင်မှုကို သေချာစေရန်အတွက် မရှိမဖြစ်လိုအပ်ပါသည်။