အသံအတိုးအကျယ် ထိုးသွင်းပုံသွင်းခြင်း။

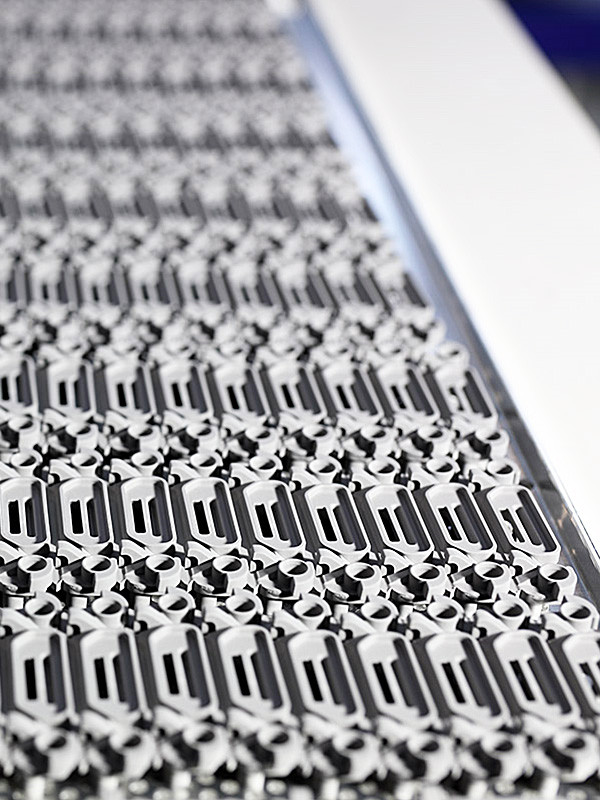

ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်း(High-Volume Production)- ပလပ်စတစ်ထိုးသွင်းပုံသွင်းခြင်း။

စကားလုံးအစုံအလင်ဖြင့် ရွေးချယ်ရန် ပလတ်စတစ်ဆေးထိုးပုံသွင်းခြင်းနှင့် ပလပ်စတစ်ထုတ်လုပ်ရေးစက်ရုံထောင်ပေါင်းများစွာကျော်ရှိသဖြင့်၊ ပုံသွင်းကုမ္ပဏီကို ထင်ရှားပေါ်လွင်စေမည့် ထိပ်တန်းအရည်အသွေးများထဲမှတစ်ခုကား အဘယ်နည်း။ ဝန်ဆောင်မှုပေးသူတစ်ဦးကို ရွေးချယ်ရာတွင် အချက်များစွာ ထည့်သွင်းစဉ်းစားသင့်သည်။ စွမ်းဆောင်ရည်၊ အရည်အသွေးအာမခံချက်၊ ကုမ္ပဏီဂုဏ်သတင်း၊ ကုန်ကျစရိတ်နှင့် ပေးပို့ချိန်တို့ ပါဝင်သည်။ သင့်လိုအပ်ချက်များနှင့်ကိုက်ညီရန် မှန်ကန်သောပလပ်စတစ်ဆေးထိုးမှိုကိုရှာဖွေခြင်းသည် အချိန်ကုန်သည်ဟုထင်ရသော်လည်း သင်၏အနိမ့်နှင့် ပမာဏမြင့်မားသောလိုအပ်ချက်များကို ဦးစွာဆုံးဖြတ်ခြင်းနှင့် ၎င်းတို့သည် အချိန်ကြာလာသည်နှင့်အမျှ ၎င်းတို့မည်သို့ပြောင်းလဲနိုင်သည်ကိုရှာဖွေခြင်းက သင့်ရွေးချယ်မှုများကို ကျဉ်းမြောင်းသွားစေမည်ဖြစ်သည်။

DJmolding ၏ ပမာဏမြင့်မားသော ထိုးဆေးပုံသွင်းခြင်းဝန်ဆောင်မှု

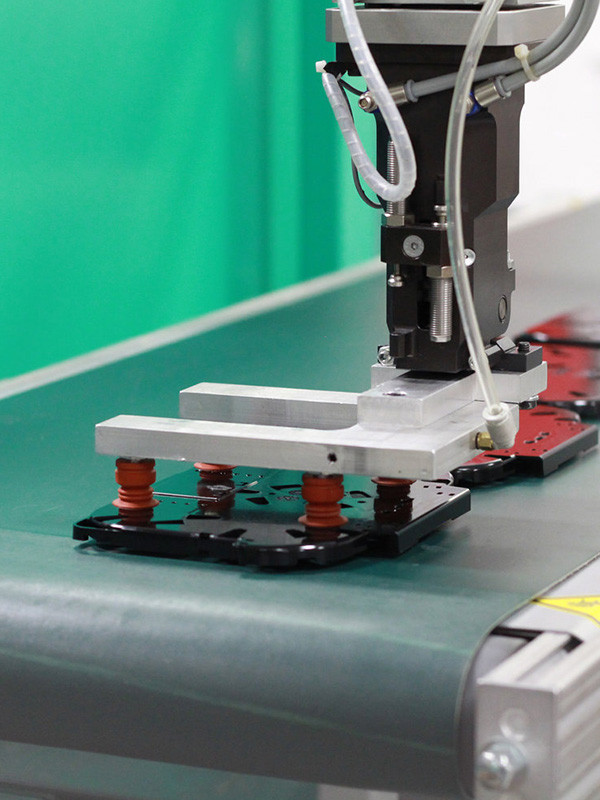

DJmolding တွင်၊ ကျွန်ုပ်တို့၏ထုတ်လုပ်ရေးစက်ရုံသည် စက်များစွာနှင့် ကျွမ်းကျင်သော အော်ပရေတာများဖြင့် အဆင့်မြင့်ပြီး ထိရောက်သောလည်ပတ်မှုတစ်ခုဖြစ်သည်။ ကျွန်ုပ်တို့၏ အမျိုးမျိုးသော စက်ကိရိယာများကြောင့် ၎င်းတို့၏စက်မှုလုပ်ငန်း၊ ပလတ်စတစ်အရည်အသွေးနှင့် ထုတ်လုပ်သည့်အပိုင်းအစ အရေအတွက်တို့၌ များစွာကျယ်ပြန့်သော အလုပ်အကိုင်များစွာကို ကျွန်ုပ်တို့ ကိုင်တွယ်ဖြေရှင်းနိုင်ပါသည်။ ထုတ်လုပ်မှုမှတစ်ဆင့် ဒီဇိုင်းပိုင်းမှ အနိမ့်နှင့် အမြောက်အများတို့သည် ကျွန်ုပ်တို့၏ဖောက်သည်များအား ကုန်ကျစရိတ်၊ အရည်အသွေးနှင့် ခဲချိန်များတွင် အပြိုင်အဆိုင် အားသာချက်များကို ပေးစွမ်းနိုင်သောကြောင့် အိမ်တွင်း၌ ပြီးမြောက်နိုင်ပါသည်။

DJmolding ၏ ဆေးထိုးပုံသွင်းခြင်းသည် ပမာဏမြင့်မားသော ထုတ်လုပ်မှုလုပ်ငန်းစဉ်များကို သက်သေပြထားသော နည်းပညာတစ်ခုဖြစ်သည်။ ၎င်းသည် တစ်လလျှင် အပိုင်းအစ သန်းပေါင်းများစွာအထိ ထုတ်လုပ်မှု အရည်အသွေးပြည့် အစိတ်အပိုင်းများကို ပေးဆောင်သည့် အထူးပြုဝန်ဆောင်မှုတစ်ခုဖြစ်သည်။ ထုထည်မြင့်မားသော ပလပ်စတစ်ဆေးထိုးပုံသွင်းခြင်းသည် သည်းခံနိုင်မှုမြင့်မားသော တိကျမှု၊ အပိုင်းအစများ ဆုံးရှုံးမှုနည်းပါးပြီး ကုန်ကျစရိတ်သက်သာစေရန် ခွင့်ပြုပေးပါသည်။

ကျွန်ုပ်တို့၏ ထုထည်မြင့်မားသော ပုံသွင်းကိရိယာအများစုသည် ကွန်ပြူတာဖြင့်ပြုလုပ်ထားပြီး စွမ်းဆောင်ရည်မြှင့်တင်ရန်နှင့် အရည်အသွေးကိုကာကွယ်ရန် စက်ပိုင်းဆိုင်ရာစနစ်များကို အသုံးပြုပါသည်။ အရည်အသွေးမြင့် ထုတ်လုပ်မှုအားလုံးတွင် အရည်အသွေးထိန်းချုပ်မှုကို မည်သို့ထည့်သွင်းထားကြောင်း သေချာစေရန် ကျွန်ုပ်တို့၏ "Quality Control System" ကို ကြည့်ရှုရန် သေချာပါစေ။ ဤထုတ်လုပ်မှုအမျိုးအစားသည် အလတ်စားနှင့် အကြီးစားစီးပွားရေးလုပ်ငန်းများ သို့မဟုတ် အစုလိုက်အပြုံလိုက် ထုတ်လုပ်မှုအတွက် စံပြဖြစ်သည်။

DJmolding ၏ High-Volume Injection Molding ၏ အားသာချက်များ

* အပိုအစိတ်အပိုင်းများကို အရှိန်အဟုန်ဖြင့် ထုတ်လုပ်သည်။

* ထုတ်လုပ်သူအတွက် ယူနစ်ကုန်ကျစရိတ်နှင့် စက်လည်ပတ်ချိန်ကို လျှော့ချပါ။

* တိကျပြီး တသမတ်တည်း၊ အရည်အသွေးမြင့် အစိတ်အပိုင်းများ အစုလိုက်အပြုံလိုက် ထုတ်လုပ်မှု

* အလုပ်မလုပ်သည့်အချိန်များတွင်ပင် ခိုင်မာပြီး ယုံကြည်စိတ်ချရသော စက်များဖြင့် ထုတ်လုပ်မှုကို မကြာခဏ လုပ်ဆောင်နိုင်သည်။

* ထုတ်လုပ်မှုနောက်ပိုင်း အလုပ်အနည်းဆုံး

စိတ်ကြိုက် ထုထည်မြင့် ပုံသွင်းခြင်း (ပလပ်စတစ် ထိုးဆေး ထုတ်ကုန်များ)

DJmolding ၏စိတ်ကြိုက်မှိုများနှင့် ထုထည်မြင့်မားသောပုံသွင်းခြင်းများတွင် ရှေ့ပြေးပုံစံများမှ ထုတ်လုပ်မှုပမာဏအထိ အရာအားလုံးပါဝင်သည်။ ကျွန်ုပ်တို့၏ ထုထည်မြင့်မားသော မှိုများကို အချိန်တိုအတွင်း၊ ထုထည်မြင့်သော သို့မဟုတ် အများအပြား-အပေါက်ကြားရှိဖြစ်စေ မှိုဒီဇိုင်းနှင့် တည်ဆောက်မှု၏ ရှုထောင့်အားလုံးကို စိတ်ချယုံကြည်စွာ စောင့်ကြည့်ထိန်းချုပ်ထားပါသည်။ ထုတ်လုပ်မှုအသေးစိတ်အပေါ် အာရုံစူးစိုက်မှုသည် လုပ်ငန်းစဉ်၏အဆင့်တိုင်းတစ်လျှောက်တွင် ရည်မှန်းချက်များ၊ ရည်မှန်းချက်များနှင့် ကြိုတင်သတ်မှတ်ထားသော ပရောဂျက်ရလဒ်များကို အချိန်ဇယားအတိုင်းဖြစ်ကြောင်း အသိအမှတ်ပြုပါသည်။ ထုထည်မြင့်မားသော ပုံသွင်းခြင်းအားလုံးကို ဒီဇိုင်းထုတ်ခြင်းမှသည် အိမ်တွင်း၌ ပြီးမြောက်ပြီး ကုန်ကျစရိတ်၊ အရည်အသွေးနှင့် ခဲချိန်များတွင် ကျွန်ုပ်တို့၏ဖောက်သည်များအား အပြိုင်အဆိုင် အားသာချက်များဖြင့် ပံ့ပိုးပေးပါသည်။

DJmolding သည် ဖောက်သည်များနှင့် ပူးပေါင်းကာ ကုန်ကျစရိတ်သက်သာရန်အတွက် အထိရောက်ဆုံးသော ထုထည်မြင့်မားသော မှိုများကို တီထွင်ထုတ်လုပ်ကာ ထုတ်ကုန်များကို ဒီဇိုင်းဆွဲကာ အင်ဂျင်နီယာအဖြစ် လုပ်ဆောင်သည်။ ကျွန်ုပ်တို့သည် ပလတ်စတစ်ဆေးထိုးခြင်းလုပ်ငန်းအတွက် သီးသန့်အရည်အသွေးမြင့်မှိုများကို ပေးဆောင်ထားပြီး ဝန်ဆောင်မှုများစွာကို ပေးဆောင်ပါသည်။ ထုထည်နည်းသော ပုံသွင်းခြင်းမှ ပုံသွင်းခြင်း နှင့် ပြားရိုက်ခြင်းသို့ PTI, Inc. သည် သင့်ပလပ်စတစ်ဆေးထိုးပုံသွင်းခြင်းဝန်ဆောင်မှုများအတွက် သင်ယုံကြည်စိတ်ချရသောအမှတ်တံဆိပ်ဖြစ်သည်။

ဆေး၊ လျှပ်စစ်၊ လက်ကိရိယာ၊ ဆက်သွယ်ရေးနှင့် မော်တော်ယာဥ်လုပ်ငန်းစသည့် ကွဲပြားသောနယ်ပယ်များတွင် သုံးစွဲသူများအတွက် DJmolding ရှေ့ပြေးပုံစံ အစိတ်အပိုင်းများ။ 85-500 တန်အထိ ထိုးသွင်းခြင်းနှင့် ဖိသိပ်ခြင်း အပါအဝင် DJmolding ၏ ထုထည်မြင့်မားသော ပုံသွင်းစက်အများစုသည် ကွန်ပျူတာဖြင့် ပြုလုပ်ထားပြီး စွမ်းဆောင်ရည် မြှင့်တင်ရန်နှင့် အရည်အသွေးကို ကာကွယ်ရန်အတွက် စက်ပိုင်းဆိုင်ရာများကို အသုံးပြုပါသည်။ DJmolding တွင် ကျွန်ုပ်တို့သည် ပြီးပြည့်စုံသော ပလပ်စတစ်ဆေးထိုးပုံသွင်းခြင်းအတွေ့အကြုံကို ပေးစွမ်းရန် ဒီဇိုင်းထုတ်ထားသည့် စက်ရုံတွင် နှစ်ပေါင်းများစွာ ပလတ်စတစ်ဆေးထိုးခြင်းဆိုင်ရာ အသိပညာနှင့် နည်းပညာဆိုင်ရာ ကျွမ်းကျင်မှုများကို ယူဆောင်လာကာ လုပ်ငန်းတိုင်းတွင် မိတ်ဖက်သဘောထားကို ခံယူပါသည်။

ထုထည်မြင့်မားသော မှိုတည်ဆောက်ခြင်းသည် ပလပ်စတစ်အစိတ်အပိုင်းများအတွက် အကန့်အသတ်မရှိ ဂျီသြမေတြီဖြင့် ဆေးထိုးမှိုများကို လျင်မြန်စွာဖန်တီးရန် နည်းပညာ၊ စက်ကိရိယာများနှင့် အရည်အချင်းပြည့်မီသော မှိုတည်ဆောက်သူများ ပေါင်းစပ်ရန်လိုအပ်ပါသည်။

ဒီဇိုင်းမှ ပေးပို့ခြင်းအထိ၊ DJmolding သည် သင်၏ ကိရိယာတည်ဆောက်မှု ပရိုဂရမ်တစ်ခုလုံးကို အစမှ အဆုံးထိ ညှိနှိုင်းနိုင်ပါသည်။ ၎င်း၏ အရည်အသွေး အာမခံမှု အစီအစဉ်ဖြင့် ပံ့ပိုးပေးသော PTI ၏ ရည်မှန်းချက်မှာ ၎င်း၏ ဖောက်သည်များ၏ လိုအပ်ချက်များနှင့် မျှော်မှန်းချက်များကို အပြည့်အ၀ ပြည့်မီသော သို့မဟုတ် ကျော်လွန်သည့် ပုံသွင်းထားသော ထုတ်ကုန်များကို ပံ့ပိုးပေးရန် ဖြစ်ပါသည်။ ကုမ္ပဏီစီမံခန့်ခွဲမှုသည် စဉ်ဆက်မပြတ် အရည်အသွေးတိုးတက်စေရန် ကတိပြုပါသည်။ သာလွန်သောအရည်အသွေးနှင့် ထိရောက်မှုမြင့်မားသော ပုံသွင်းခြင်းဝန်ဆောင်မှုများအတွက် DJmolding ကို ဆက်သွယ်ပါ။ ဒီနေ့

ကုမ္ပဏီများစွာသည် မှိုပြုလုပ်ခြင်းအတွေ့အကြုံကို အပြီးသတ်ရန် ထိုကဲ့သို့သော ကျယ်ကျယ်ပြန့်ပြန့်စတင်မှုကို ပေးစွမ်းနိုင်စွမ်းမရှိပေ။ လျင်မြန်သော ရှေ့ပြေးပုံစံများ၊ ထောင်နှင့်ချီသော ဈေးကွက်အဆင်သင့်ရှိသော လူသုံးပလတ်စတစ်များ၊ သို့မဟုတ် တစ်သန်းထုတ်လုပ်သည့် အစိတ်အပိုင်းများကို ရှာဖွေနေသည်ဖြစ်စေ DJmolding သည် သင်လိုအပ်သောအရာများကို ဖြည့်ဆည်းပေးနိုင်ပါသည်။ အနိမ့်နှင့် ထုထည်မြင့်သည်၊ မှာယူမှုတစ်ခုစီသည် အဆင့်တူအရည်အသွေးဖြစ်ကြောင်း ဂုဏ်ယူစွာတောင်းဆိုပါသည်။ ယနေ့ကျွန်ုပ်တို့၏ကျွမ်းကျင်သူများကိုဆက်သွယ်ပါ။

ဒီဇိုင်းမှ ပေးပို့ခြင်းအထိ၊ DJmolding သည် သင်၏ ကိရိယာတည်ဆောက်မှု ပရိုဂရမ်တစ်ခုလုံးကို အစမှ အဆုံးထိ ညှိနှိုင်းနိုင်ပါသည်။ သာလွန်ကောင်းမွန်သော အရည်အသွေးနှင့် ထိရောက်သောဝန်ဆောင်မှုများအတွက် သင့်အချက်အလက်များကို ပေးပို့ခြင်းဖြင့် Quote တောင်းဆိုပါ။ info@jasonmolding.com

ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်း၏ ထုတ်လုပ်မှုလုပ်ငန်းစဉ်သည် တူညီသော ပလတ်စတစ်အစိတ်အပိုင်းများစွာကို ထုတ်လုပ်ပေးသည်။ ဤလုပ်ငန်းစဉ်သည် ကုန်ကျစရိတ်သက်သာခြင်း၊ ထိရောက်ပြီး တသမတ်တည်း အရည်အသွေးမြင့်သောအပိုင်းများကို ပို့ဆောင်ပေးသောကြောင့် လူကြိုက်များပါသည်။ ဤဘလော့ဂ်ပို့စ်သည် ၎င်း၏ အားသာချက်များ၊ အားနည်းချက်များ၊ အပလီကေးရှင်းများနှင့် အခြားအရာများအပါအဝင် ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းဆိုင်ရာ သင်လိုအပ်သမျှကို ရှာဖွေပါမည်။

High Volume Injection Molding ဆိုတာ ဘာလဲ။

ထုထည်မြင့် ဆေးထိုးပုံသွင်းခြင်းသည် တူညီသော ပလတ်စတစ် အစိတ်အပိုင်းများစွာကို ထုတ်လုပ်သည့် ထုတ်လုပ်မှု လုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ လုပ်ငန်းစဉ်တွင် သွန်းသောပလပ်စတစ်ပစ္စည်းကို ဖိအားမြင့်မြင့်နှင့် အပူချိန်ဖြင့် မှိုအပေါက်ထဲသို့ ထိုးသွင်းခြင်းဖြင့် ၎င်းကို အေးခဲစေပြီး လိုချင်သောပုံစံသို့ ခိုင်မာစေမည်ဖြစ်သည်။ ဤအလွန်ကောင်းမွန်သော အလိုအလျောက်လုပ်ဆောင်မှုလုပ်ငန်းစဉ်သည် ထုတ်လုပ်မှုလုပ်ငန်းတစ်ခုတွင် ထောင်နှင့်ချီသော တူညီသောအစိတ်အပိုင်းများကို ထုတ်လုပ်နိုင်သည်။

မြင့်မားသော ထိရောက်မှုရှိသော ထုတ်လုပ်မှု လုပ်ငန်းစဉ်သည် အောင်မြင်သော ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်း၏ သော့ချက်ဖြစ်သည်။ လုပ်ငန်းစဉ်တွင် အစိတ်အပိုင်းများ၏ မြန်ဆန်တိကျသော ထုတ်လုပ်မှုကို အထောက်အကူပြုသည့် မြန်နှုန်းမြင့် ဆေးထိုးပုံသွင်းစက်များနှင့် အလိုအလျောက်စနစ်များကို အသုံးပြုထားသည်။ ထို့အပြင်၊ ထုတ်လုပ်သူများသည် အရည်အသွေးမြင့်မှိုများကို အသုံးပြု၍ သီးခြားဆေးထိုးဘောင်များကို အသုံးပြုခြင်းဖြင့် ဒြပ်စင်တစ်ခုစီကို သတ်မှတ်ချက်များနှင့် ကိုက်ညီစေရန် သေချာစေနိုင်သည်။

ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်း၏ သိသာထင်ရှားဆုံး အားသာချက်တစ်ခုမှာ တူညီသော အစိတ်အပိုင်းများ အမြောက်အမြားကို မြန်မြန်ဆန်ဆန်နှင့် ကုန်ကျစရိတ်သက်သာစွာ ထုတ်လုပ်နိုင်ခြင်းဖြစ်သည်။ ထုတ်လုပ်မှုလုပ်ငန်းစဉ်သည် မော်တော်ယာဥ်၊ လူသုံးကုန်ပစ္စည်းများ၊ ဆေးဘက်ဆိုင်ရာကိရိယာများနှင့် အီလက်ထရွန်းနစ်လုပ်ငန်းများအတွက် ပြီးပြည့်စုံပါသည်။

ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်း၏ နောက်ထပ်အားသာချက်တစ်ခုမှာ တင်းကျပ်သောသည်းခံမှုဖြင့် ရှုပ်ထွေးသောအစိတ်အပိုင်းများကို ထုတ်လုပ်နိုင်ခြင်းဖြစ်သည်။ ဆေးထိုးပုံသွင်းခြင်း လုပ်ငန်းစဉ်သည် တိကျပြီး တသမတ်တည်းဖြစ်ပြီး အပိုင်းပိုင်းများကြား အနည်းငယ်ကွဲလွဲမှု အနည်းငယ်ဖြင့် အနုစိတ်အသေးစိတ်များကို ဖြစ်ပေါ်စေပါသည်။

၎င်း၏ အားသာချက်များစွာရှိသော်လည်း ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းတွင် ကန့်သတ်ချက်အချို့ရှိသည်။ ဥပမာအားဖြင့်၊ လိုအပ်သောမှိုများ၏ ကုန်ကျစရိတ်နှင့် ရှုပ်ထွေးမှုများကို တားမြစ်နိုင်သောကြောင့် အလွန်ကြီးမားသော သို့မဟုတ် အနည်းဆုံး အစိတ်အပိုင်းများထုတ်လုပ်ရန်အတွက် ပိုမိုကောင်းမွန်သောရွေးချယ်မှုများ ရှိနိုင်ပါသည်။ ထို့အပြင် ပလတ်စတစ်အမြောက်အမြားသည် သဘာဝပတ်ဝန်းကျင်ကို ထိခိုက်နိုင်သဖြင့် ထုတ်လုပ်သူများအတွက် ရေရှည်တည်တံ့မှုနှင့် ပြန်လည်အသုံးပြုခြင်းဆိုင်ရာ အားထုတ်မှုများကို ထည့်သွင်းစဉ်းစားရန် လိုအပ်ပါသည်။

ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် တူညီသော ပလတ်စတစ်အစိတ်အပိုင်းများ အမြောက်အမြားကို မြန်မြန်ဆန်ဆန်နှင့် ကုန်ကျစရိတ်သက်သာစွာ ထုတ်လုပ်နိုင်သည့် အလွန်ထိရောက်ပြီး ထိရောက်သော ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ ၎င်းသည် ကျယ်ပြန့်သောစက်မှုလုပ်ငန်းအတွက် စံပြရွေးချယ်မှုဖြစ်ပြီး ၎င်း၏တိကျမှုနှင့် လိုက်လျောညီထွေမှုရှိသော ရှုပ်ထွေးသောအစိတ်အပိုင်းများကို တင်းကျပ်စွာသည်းခံနိုင်မှုနှင့်အတူ ရှုပ်ထွေးသောအစိတ်အပိုင်းများထုတ်လုပ်ရန်အတွက် လူကြိုက်များသောရွေးချယ်မှုတစ်ခုဖြစ်သည်။ ၎င်းတွင် ကန့်သတ်ချက်အချို့ရှိသော်လည်း ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်း၏ အကျိုးကျေးဇူးများက ၎င်းသည် အရည်အသွေးမြင့် ပလပ်စတစ်အစိတ်အပိုင်းများကို အမြောက်အမြားထုတ်လုပ်ရန် ရှာဖွေနေသည့် ထုတ်လုပ်သူအတွက် အဖိုးတန်ကိရိယာတစ်ခုဖြစ်စေသည်။

High Volume Injection Molding သည် မည်သို့အလုပ်လုပ်သနည်း။

လုပ်ငန်းစဉ်တွင် အရည်အသွေးမြင့် အစိတ်အပိုင်းများ ထုတ်လုပ်ရာတွင် အရေးကြီးသော အဆင့်များစွာ ပါဝင်ပါသည်။ ဤဘလော့ဂ်ပို့စ်သည် ၎င်း၏အဓိကအဆင့်များနှင့် ထည့်သွင်းစဉ်းစားမှုများအပါအဝင် ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းပုံလုပ်ဆောင်ပုံကို အကြမ်းဖျင်းဖော်ပြပါမည်။

မှိုဒီဇိုင်းနှင့်ပြင်ဆင်ခြင်း။

ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်း၏ ပထမအဆင့်မှာ အစိတ်အပိုင်းများထုတ်လုပ်ရန်အတွက် ထုတ်လုပ်သူအသုံးပြုမည့် မှိုကို ဒီဇိုင်းရေးဆွဲပြင်ဆင်ရန်ဖြစ်သည်။ မှိုထုတ်လုပ်သူနှင့် ပူးပေါင်းဆောင်ရွက်ခြင်းသည် လိုအပ်သောအစိတ်အပိုင်းများပြုလုပ်ရန်အတွက် မရှိမဖြစ်လိုအပ်သောသတ်မှတ်ချက်များအားလုံးနှင့်ကိုက်ညီသည့် တိကျသောဒီဇိုင်းကိုဖန်တီးရန် လိုအပ်ပါသည်။ ပုံမှန်အားဖြင့်၊ ထုတ်လုပ်သူများသည် မှိုကို သံမဏိ သို့မဟုတ် အလူမီနီယမ်ဖြင့် ပြုလုပ်ကြပြီး ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်၏ မြင့်မားသောဖိအားနှင့် အပူချိန်ကို ခံနိုင်ရည်ရှိစေရန် ဒီဇိုင်းဆွဲကြသည်။

ပစ္စည်းပြင်ဆင်ခြင်း

နောက်တစ်ဆင့်မှာ အစိတ်အပိုင်းများထုတ်လုပ်ရန် အသုံးပြုမည့် ပလတ်စတစ်ပစ္စည်းများကို ထုတ်လုပ်သူများအတွက် ပြင်ဆင်ရန်ဖြစ်သည်။ အသုံးပြုသော စေးအမျိုးအစားသည် သီးခြားလိုအပ်ချက်များပေါ်တွင်မူတည်သောကြောင့် သင့်လျော်သော ပလပ်စတစ်အစေးကို ရွေးချယ်ရာတွင် လိုချင်သောအင်္ဂါရပ်များကို ဖန်တီးရန် အရေးကြီးပါသည်။ ထို့နောက် အစေးကို ဆေးထိုးစက်ထဲသို့ ဖြည့်သွင်းကာ အပူပေးကာ အရည်အဖြစ် အရည်ကျိုသည်။

Injection Molding လုပ်ငန်းစဉ်

အရည်ကျိုပလပ်စတစ်ပစ္စည်းကို မြင့်မားသောဖိအားနှင့် အပူချိန်ဖြင့် မှိုအတွင်းထဲသို့ ထိုးသွင်းသောအခါ ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ် စတင်သည်။ မှိုကို ပလပ်စတစ်အအေးခံပြီး ခိုင်မာလာသည်အထိ ဖိအားအောက်တွင် ပိတ်ထားသည်၊ ဤအချိန်တွင် မှိုပွင့်သွားပြီး အစိတ်အပိုင်းကို ထုတ်ပစ်လိုက်သည်။

အရည်အသွေးထိန်းချုပ်ရေး

အစိတ်အပိုင်းများ ထုတ်လုပ်ပြီးသည်နှင့် ၎င်းတို့သည် လိုအပ်သော သတ်မှတ်ချက်များနှင့် ပြည့်မီကြောင်း သေချာစေရန် တိကျသော အရည်အသွေး ထိန်းချုပ်မှု လုပ်ငန်းစဉ်ကို ဆောင်ရွက်သည်။ ၎င်းတွင် အစိတ်အပိုင်းတစ်ခုစီသည် အရွယ်အစား၊ ပုံသဏ္ဍာန်နှင့် အရည်အသွေးတို့ တသမတ်တည်းဖြစ်ကြောင်း အတည်ပြုရန် အမြင်စစ်ဆေးခြင်း၊ တိုင်းတာခြင်းနှင့် စမ်းသပ်ခြင်းများ ပါဝင်နိုင်သည်။

အသံအတိုးအကျယ် ထိုးသွင်းပုံသွင်းခြင်းအတွက် ထည့်သွင်းစဉ်းစားရန်

ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းကို အသုံးပြုသည့်အခါ ထုတ်လုပ်သူများ သတိပြုရမည့်အချက်များစွာ ပါဝင်သည်။

- စက်ရွေးချယ်မှု- မြန်နှုန်းမြင့် ဆေးထိုးပုံသွင်းစက်များသည် အစိတ်အပိုင်းများကို မြန်မြန်ဆန်ဆန်နှင့် တိကျစွာ ထုတ်လုပ်နိုင်သောကြောင့် ပမာဏမြင့်မားသော ထုတ်လုပ်မှုလုပ်ငန်းများအတွက် အသုံးပြုကြသည်။

- မှိုဒီဇိုင်း မှိုဒီဇိုင်းသည် ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်၏ အောင်မြင်မှုအတွက် အရေးပါသောကြောင့် ၎င်းသည် လုပ်ငန်းစဉ်၏ မြင့်မားသောဖိအားနှင့် အပူချိန်ကို ခံနိုင်ရည်ရှိရမည်ဖြစ်ပြီး၊

- ပစ္စည်းရွေးချယ်မှု - ပလတ်စတစ်အစေးရွေးချယ်မှုသည် ထုတ်လုပ်သည့်အစိတ်အပိုင်းများ၏ အရည်အသွေးနှင့် စွမ်းဆောင်ရည်ကို သက်ရောက်မှုရှိနိုင်ပြီး အလုပ်အတွက် သင့်လျော်သောပစ္စည်းကို ရွေးချယ်ရန် လိုအပ်ပါသည်။

- ကုန်ကျစရိတ်: ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် ကုန်ကျစရိတ်သက်သာသော ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တစ်ခုဖြစ်သော်လည်း မှိုဒီဇိုင်း၊ ပစ္စည်းရွေးချယ်မှုနှင့် ထုတ်လုပ်မှုနှင့် ဆက်စပ်သော ကုန်ကျစရိတ်များလည်း ရှိနေသေးသည်။

High Volume Injection Molding ၏ အားသာချက်များ

ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် တုနှိုင်းမယှဉ်နိုင်သော မြန်နှုန်းနှင့် ထိရောက်မှုနှင့်အတူ တူညီသော ပလတ်စတစ်အစိတ်အပိုင်းများကို အမြောက်အမြားထုတ်လုပ်နိုင်စေခြင်းဖြင့် ကုန်ထုတ်လုပ်မှုလုပ်ငန်းကို တော်လှန်ပြောင်းလဲစေခဲ့သည်။ အဆိုပါလုပ်ငန်းစဉ်သည် ၎င်း၏အားသာချက်များစွာကြောင့် ကဏ္ဍအသီးသီးတွင် ရေပန်းစားလာခဲ့ပြီး ကုန်ကျစရိတ်လျှော့ချရန်၊ အမှိုက်လျှော့ချရန်နှင့် ထုတ်လုပ်မှုတိုးမြှင့်ရန် ရှာဖွေနေသည့်ကုမ္ပဏီများအတွက် ကုန်ထုတ်လုပ်မှုနည်းလမ်းတစ်ခုဖြစ်လာသည်။

- ကုန်ကျစရိတ်သက်သာသော ထုတ်လုပ်မှု- ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် အခြားကုန်ထုတ်လုပ်ငန်းစဉ်များနှင့် နှိုင်းယှဉ်ပါက အလွန်ထိရောက်ပြီး ကုန်ကျစရိတ်သက်သာစေသည်။ မှိုကို ဒီဇိုင်းရေးဆွဲပြင်ဆင်ပြီးသည်နှင့် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်သည် အလုပ်သမား သို့မဟုတ် ပစ္စည်းကုန်ကျစရိတ် အနည်းဆုံးဖြင့် ထောင်နှင့်ချီသော ထပ်တူထပ်မျှသော အစိတ်အပိုင်းများကို ထောင်ပေါင်းများစွာ သို့မဟုတ် သန်းပေါင်းများစွာ ထုတ်လုပ်နိုင်သည်။

- မြင့်မားသော ထုတ်လုပ်မှု ရလဒ်- မြန်နှုန်းမြင့် ဆေးထိုးစက်များဖြင့် ထုတ်လုပ်သူများသည် အချိန်တိုအတွင်း အတိအကျ အစိတ်အပိုင်းအများအပြားကို ထုတ်လုပ်နိုင်သည်။ ဆိုလိုသည်မှာ ပြောင်းလဲနေသော ဝယ်လိုအားကို ပြည့်မီရန် ထုတ်လုပ်မှု အထွက်နှုန်းကို လျင်မြန်စွာ တိုးနိုင်သည် သို့မဟုတ် လျော့သွားနိုင်သည်။

- တသမတ်တည်း အရည်အသွေး- ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်း၏ တိကျမှုနှင့် လိုက်လျောညီထွေရှိမှုတို့သည် တင်းကျပ်သောသည်းခံမှုနှင့် အနုစိတ်အသေးစိတ်များဖြင့် အစိတ်အပိုင်းများကို ထုတ်လုပ်ရန်အတွက် စံပြဖြစ်စေသည်။ လုပ်ငန်းစဉ်သည် မြင့်မားသောတိကျမှုကို ရရှိစေပြီး ထုတ်လုပ်သည့်အစိတ်အပိုင်းတစ်ခုစီသည် အခြားအရာများနှင့် တူညီကြောင်းသေချာစေသည်။

- အပိုင်းဒီဇိုင်းတွင် ဘက်စုံသုံးနိုင်မှု- ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် ရှုပ်ထွေးသော ဂျီသြမေတြီများ အပါအဝင် ကျယ်ပြန့်သော ဒီဇိုင်းနှင့် ပုံသဏ္ဍာန်များဖြင့် အစိတ်အပိုင်းများကို ထုတ်လုပ်နိုင်သည်။ ဆိုလိုသည်မှာ ထုတ်လုပ်သူများသည် သတ်မှတ်ထားသော ဖောက်သည်လိုအပ်ချက်များနှင့် ကိုက်ညီသည့် အင်္ဂါရပ်များ ရှိနိုင်ပြီး ဒီဇိုင်း သို့မဟုတ် ထုတ်ကုန် သတ်မှတ်ချက်များ ပြောင်းလဲမှုများကို လွယ်ကူစွာ ချိန်ညှိနိုင်သည်။

- စွန့်ပစ်အမှိုက်- ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းတွင် အရည်အသွေးမြင့် မှိုများနှင့် တိကျသော ဆေးထိုးဘောင်များကို အသုံးပြုခြင်းသည် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်အတွင်း ထွက်လာသည့် အပိုင်းအစ သို့မဟုတ် အမှိုက်ပမာဏကို နည်းပါးစေသည်။ ဆိုလိုသည်မှာ ထုတ်လုပ်သူသည် ကုန်ကျစရိတ်နှင့် သဘာဝပတ်ဝန်းကျင် ထိခိုက်မှုကို လျှော့ချနိုင်ပြီး အစိတ်အပိုင်းများကို စွန့်ပစ်ပစ္စည်း အနည်းဆုံးဖြင့် ဖန်တီးနိုင်သည်။

- တိုးမြှင့်ထုတ်လုပ်မှု စွမ်းဆောင်ရည်- ပမာဏ မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် အလိုအလျောက် မြင့်မားသောကြောင့် ၎င်းသည် အနည်းဆုံး လုပ်အား လိုအပ်ပြီး ဝင်ရောက်စွက်ဖက်မှု အနည်းငယ်ဖြင့် စဉ်ဆက်မပြတ် လုပ်ဆောင်နိုင်သည်ဟု ဆိုလိုသည်။ ထုတ်လုပ်သူများသည် လက်ဖြင့်လုပ်ဆောင်ခြင်း သို့မဟုတ် ကြီးကြပ်မှုမလိုအပ်ဘဲ အစိတ်အပိုင်းများကို လျင်မြန်စွာနှင့် ထိထိရောက်ရောက် ထုတ်လုပ်နိုင်သောကြောင့် ထုတ်လုပ်မှုစွမ်းဆောင်ရည်ကို တိုးမြင့်လာစေပါသည်။

ပမာဏမြင့်မားသော ထိုးဆေးပုံသွင်းခြင်း၏ အားနည်းချက်များ

ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် တူညီသောပလတ်စတစ်အစိတ်အပိုင်းများကို မြန်မြန်ဆန်ဆန်နှင့် ကုန်ကျစရိတ်သက်သာစွာဖြင့် အမြောက်အမြားထုတ်လုပ်ရန်အတွက် တွင်ကျယ်စွာအသုံးပြုသည့် ကုန်ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ ကုန်ကျစရိတ်သက်သာမှုနှင့် တသမတ်တည်း အရည်အသွေးကဲ့သို့သော အားသာချက်များစွာရှိသော်လည်း အားနည်းချက်များလည်း ရှိပါသည်။ ဤဘလော့ဂ်ပို့စ်သည် ပမာဏမြင့်မားသော ဆေးထိုးခြင်း၏ အားနည်းချက်အချို့ကို လေ့လာပါမည်။

- မြင့်မားသော ကနဦးရင်းနှီးမြှုပ်နှံမှု- ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်း၏ အဓိက အားနည်းချက်တစ်ခုမှာ မှိုကို ဒီဇိုင်းထုတ်ရန်နှင့် ထုတ်လုပ်ရန်အတွက် လိုအပ်သော ကနဦးရင်းနှီးမြုပ်နှံမှု တိုးမြင့်လာခြင်းဖြစ်သည်။ ဤကုန်ကျစရိတ်သည် အထူးသဖြင့် လုပ်ငန်းငယ်များအတွက် သို့မဟုတ် အစိတ်အပိုင်းများအတွက် စိတ်ကြိုက်ပုံစံခွက်များ လိုအပ်နေသူများအတွက် သိသာထင်ရှားပါသည်။

- ကြာမြင့်စွာကာလ -ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းအတွက် မှိုများကို ဒီဇိုင်းထုတ်ခြင်းနှင့် ထုတ်လုပ်ခြင်းလုပ်ငန်းစဉ်သည် ရက်သတ္တပတ်များစွာ သို့မဟုတ် လပေါင်းများစွာကြာနိုင်ပြီး ခဲချိန်ကြာမြင့်နိုင်သည်။ ၎င်းသည် အစိတ်အပိုင်းများကို လျင်မြန်စွာ ထုတ်လုပ်ရန် သို့မဟုတ် ဝယ်လိုအား အပြောင်းအလဲအတွက် တုံ့ပြန်လိုသော ကုမ္ပဏီများအတွက် အားနည်းချက်တစ်ခု ဖြစ်နိုင်သည်။

- အကန့်အသတ်ရှိသော ပစ္စည်းရွေးချယ်မှုများ- ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းအတွက် ပလတ်စတစ်အစေးအမျိုးအစားများစွာကို ရနိုင်သော်လည်း တိကျသောအသုံးချမှုပေါ်မူတည်၍ ရွေးချယ်မှုကို ကန့်သတ်ထားနိုင်သည်။ အချို့သော ပလပ်စတစ် resins များသည် ပစ္စည်းရွေးချယ်မှုကို ကန့်သတ်နိုင်သည့် ၎င်းတို့၏ ဂုဏ်သတ္တိများကြောင့် ထုထည်မြင့်မားသော ထုတ်လုပ်မှုအတွက် သင့်လျော်မည်မဟုတ်ပေ။

- ကန့်သတ်ဒီဇိုင်း ပျော့ပြောင်းမှု- ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် မှိုများကို တိကျသောသတ်မှတ်ချက်များဖြင့် ဒီဇိုင်းထုတ်ရန် လိုအပ်သော တိကျသောလုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ ဆိုလိုသည်မှာ ဤလုပ်ငန်းစဉ်မှတဆင့် ထုတ်လုပ်သော အစိတ်အပိုင်းများ၏ ဒီဇိုင်းတွင် ကန့်သတ်ချက်များ ရှိနိုင်သည်၊ အထူးသဖြင့် ရာထူးတွင် ရှုပ်ထွေးသော ဂျီသြမေတြီများ သို့မဟုတ် အခြားထူးခြားသော ဒီဇိုင်းလိုအပ်ချက်များရှိလျှင်။

- မြင့်မားသော ပြုပြင်ထိန်းသိမ်းမှုနှင့် ပြုပြင်စရိတ်များ- ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းတွင် အသုံးပြုသော မှိုများသည် အကောင်းဆုံးစွမ်းဆောင်ရည်ကို ရရှိစေရန် ပုံမှန်ထိန်းသိမ်းပြီး ပြုပြင်ရပါမည်။ မှိုများကို မကြာခဏ သို့မဟုတ် အချိန်ကြာမြင့်စွာ အသုံးပြုပါက ပြုပြင်ထိန်းသိမ်းမှုနှင့် ပြုပြင်မှုကုန်ကျစရိတ်မှာ သိသာထင်ရှားပါသည်။

ဤအားနည်းချက်များရှိနေသော်လည်း၊ ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် တူညီသောပလတ်စတစ်အစိတ်အပိုင်းများ အမြောက်အမြားထုတ်လုပ်ရန်အတွက် ရေပန်းစားပြီး ထိရောက်သောကုန်ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တစ်ခုအဖြစ် ကျန်ရှိနေပါသည်။ ဤလုပ်ငန်းစဉ်၏ အားသာချက်များနှင့် အားနည်းချက်များကို ဂရုတစိုက် ထည့်သွင်းစဉ်းစားခြင်းဖြင့် ထုတ်လုပ်သူများသည် ၎င်းတို့၏ တိကျသော ထုတ်လုပ်မှုလိုအပ်ချက်များအတွက် မှန်ကန်သောရွေးချယ်မှုဖြစ်မဖြစ်ကို အသိပေးသော ဆုံးဖြတ်ချက်များ ချနိုင်သည်။

ထုထည်မြင့်မားသော ထိုးဆေးပုံသွင်းခြင်းတွင် အသုံးပြုသည့် ပစ္စည်းများ

ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းအတွက် သင့်လျော်သောပစ္စည်းများကို ရွေးချယ်ခြင်းသည် နောက်ဆုံးထုတ်ကုန်၏ အရည်အသွေးနှင့် စွမ်းဆောင်ရည်ကို သေချာစေရန် အရေးကြီးပါသည်။ ဤဆောင်းပါးတွင် ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းတွင် အသုံးပြုသည့်ပစ္စည်းများ၊ ၎င်းတို့၏ ဂုဏ်သတ္တိများနှင့် ၎င်းတို့၏ အသုံးချမှုတို့ကို လေ့လာထားသည်။

polypropylene (PP)

Polypropylene သည် ကုန်ကျစရိတ် နည်းပါးခြင်း၊ ခိုင်ခံ့မှု အလေးချိန် အချိုး နှင့် တာရှည်ခံခြင်းတို့ကြောင့် ထုထည် မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းတွင် အသုံးများသော သာမိုပလပ်စတစ် ပေါ်လီမာ ဖြစ်သည်။ PP သည် မော်တော်ယာဥ်၊ ထုပ်ပိုးခြင်းနှင့် လူသုံးကုန်ပစ္စည်းများ ထုတ်လုပ်ခြင်းအတွက် စွယ်စုံရရှိသည်။ ဆေးထိုးပုံသွင်းခြင်းတွင် PP ကိုအသုံးပြုခြင်း၏ အားသာချက်များမှာ ၎င်း၏ပေါ့ပါးသောသဘောသဘာဝ၊ ဓာတုဗေဒခံနိုင်ရည်နှင့် အတိုင်းအတာတည်ငြိမ်မှုတို့ပါဝင်ပြီး တိကျသောအစိတ်အပိုင်းများအတွက် စံပြဖြစ်စေသည်။

Acrylonitrile Butadiene Styrene (ABS)

ABS သည် ၎င်း၏ ခိုင်ခံ့မှု၊ ထိခိုက်မှု ခံနိုင်ရည်နှင့် တောက်ပမှု မြင့်မားသောကြောင့် လူသိများသော သာမိုပလပ်စတစ် ပေါ်လီမာတစ်ခု ဖြစ်သည်။ ဤပစ္စည်းကို အရုပ်များ၊ မော်တော်ကားအစိတ်အပိုင်းများနှင့် အီလက်ထရွန်းနစ်အိမ်ရာများတွင် အသုံးများသည်။ ABS ၏ သက်ရောက်မှုခံနိုင်ရည်သည် ထိခိုက်မှု သို့မဟုတ် တုန်လှုပ်မှုဆိုင်ရာ အသေးစိတ်အချက်အလက်များအတွက် သင့်လျော်စေသည်။ ၎င်းသည် စီမံဆောင်ရွက်ရလွယ်ကူပြီး ကောင်းမွန်သော မျက်နှာပြင်အချောထည် ပါရှိသောကြောင့် ၎င်းသည် ထုထည်မြင့်မားသော ထုတ်လုပ်မှုအတွက် စံပြဖြစ်စေပါသည်။

ပိုလီကာဗွန်နိတ် (PC)

ပိုလီကာဗွန်နိတ်သည် အပူချိန်ကို ခံနိုင်ရည်ရှိသော၊ အလင်းအားကောင်းပြီး အပူဒဏ်ကို ခံနိုင်ရည်ရှိသော သာမိုပလပ်စတစ် ပေါ်လီမာတစ်ခုဖြစ်သည်။ ၎င်းသည် မော်တော်ယာဥ်၊ အာကာသယာဉ် နှင့် အီလက်ထရွန်းနစ် လုပ်ငန်းများအတွက် ရေပန်းစားသော ပစ္စည်းတစ်ခုဖြစ်သည်။ PC ၏အကျိုးကျေးဇူးများတွင် အလွန်ကောင်းမွန်သော သက်ရောက်မှုခံနိုင်ရည်၊ အလင်းအမှောင်နှင့် အပူခံနိုင်ရည်တို့ ပါဝင်သောကြောင့် ၎င်းသည် အပူချိန်မြင့်သောအသုံးချပရိုဂရမ်များ၊ မှန်ဘီလူးများနှင့် စခရင်များအတွက် စံပြဖြစ်စေသည်။

Polyethylene (PE)

Polyethylene သည် ပြောင်းလွယ်ပြင်လွယ်၊ ကြမ်းတမ်းပြီး ဓာတုဗေဒ ခံနိုင်ရည်ရှိသော သာမိုပလတ်စတစ် ပိုလီမာတစ်ခုဖြစ်သည်။ ထုပ်ပိုးပစ္စည်းများ၊ ပလတ်စတစ်အိတ်များနှင့် စိုက်ပျိုးရေးရုပ်ရှင်များ ထုတ်လုပ်ရန် အများအားဖြင့် အသုံးပြုကြသည်။ PE ၏ ဓာတုခံနိုင်ရည်၊ ပြောင်းလွယ်ပြင်လွယ်နှင့် ပေါ့ပါးသောသဘောသဘာဝသည် ဓာတုဗေဒပစ္စည်းကိရိယာများ၊ ဓာတုပစ္စည်းများအတွက်ထုပ်ပိုးခြင်းနှင့် အစိတ်အပိုင်းများကို ကွေးရန် သို့မဟုတ် ကွေးညွှတ်ရန် လိုအပ်သောအပလီကေးရှင်းများအတွက် စံပြဖြစ်စေသည်။

Polyethylene Terephthalate (PET)

PET သည် မြင့်မားသော ခိုင်ခံ့မှုနှင့် အလေးချိန်အချိုးအစား၊ ကြည်လင်ပြတ်သားမှုနှင့် အတားအဆီးဂုဏ်သတ္တိများရှိသော သာမိုပလပ်စတစ် ပိုလီမာတစ်ခုဖြစ်သည်။ ၎င်းသည် အဖျော်ယမကာပုလင်းများ၊ အစားအသောက်ထည့်သည့်ပုံးများနှင့် ထုပ်ပိုးပစ္စည်းများကို ထုတ်လုပ်သည်။ PET ၏ အကျိုးကျေးဇူးများတွင် အစိုဓာတ်နှင့် အောက်ဆီဂျင်ကို အကာအကွယ်ပေးရမည့် ပစ္စည်းများဖြစ်သည့် အဖျော်ယမကာပုလင်းများနှင့် ထုပ်ပိုးခြင်းကဲ့သို့သော ခွန်အားလိုအပ်သည့် အသုံးချပရိုဂရမ်များအတွက် စံပြဖြစ်စေသော ၎င်း၏ ခိုင်ခံ့မှ အလေးချိန်ချိန်ခွင်လျှာ၊ ပွင့်လင်းမြင်သာမှုနှင့် အတားအဆီးဂုဏ်သတ္တိများ ပါဝင်သည်။

ပိုလီစတင်း (PS)

Polystyrene သည် ပေါ့ပါးပြီး ကုန်ကျစရိတ်သက်သာပြီး ကာရံဂုဏ်သတ္တိများရှိသည့် သာမိုပလပ်စတစ်ပိုလီမာဖြစ်သည်။ PS ကို တစ်ခါသုံး ခွက်များ၊ ထုပ်ပိုးပစ္စည်းများနှင့် လျှပ်ကာပစ္စည်းများ ထုတ်လုပ်ရန် အများအားဖြင့် အသုံးပြုကြပြီး ၎င်း၏ အားသာချက်များမှာ ကုန်ကျစရိတ် သက်သာခြင်း၊ ပေါ့ပါးသော သဘာဝနှင့် ကောင်းမွန်သော ကာရံဂုဏ်သတ္တိများ ပါဝင်သည်။

အမြောက်အများထုတ်လုပ်ရန်အတွက် အသုံးပြုသော ဆေးထိုးပုံသွင်းစက် အမျိုးအစားများ

လုပ်ငန်းစဉ်တွင် သွန်းသောပလပ်စတစ်ပစ္စည်းကို မှိုအပေါက်ထဲသို့ ထိုးသွင်းခြင်းဖြင့် ခိုင်မာပြီး မှိုပုံသဏ္ဍာန်ကို ရရှိစေပါသည်။ ဆေးထိုးပုံသွင်းစက်များသည် အမျိုးအစားအမျိုးမျိုးရှိကြပြီး တစ်ခုချင်းစီသည် တိကျသောထုတ်လုပ်မှုအမျိုးအစားအတွက် သင့်လျော်ပါသည်။ ဤသည်မှာ ထုထည်မြင့်မားသောထုတ်လုပ်မှုအတွက် အသုံးပြုသော ဆေးထိုးပုံသွင်းစက်များ၏ အဓိကအမျိုးအစားများဖြစ်သည်။

- ဟိုက်ဒရောလစ် ထိုးဆေး ပုံသွင်းစက်များ ဤစက်များသည် မှိုကိုရွှေ့ရန်နှင့် သွန်းသောပလပ်စတစ်ကို အပေါက်ထဲသို့ ထိုးသွင်းရန် ဟိုက်ဒရောလစ်ဖိအားကို အသုံးပြုသည်။ ၎င်းတို့သည် ၎င်းတို့၏ ထုတ်လုပ်မှု မြင့်မားခြင်းကြောင့် လူသိများသော်လည်း မြင့်မားသော တိကျမှုနှင့် မြန်နှုန်းမြင့် အက်ပ်လီကေးရှင်းများအတွက် ၎င်းတို့၏ အသုံးပြုမှုကို ကန့်သတ်ထားသည်။

- လျှပ်စစ်ထိုးသွင်းပုံသွင်းစက်များ ဤစက်များသည် ဆေးထိုးယူနစ်နှင့် မှိုကိုမောင်းနှင်ရန်အတွက် လျှပ်စစ်ဆာဗာမော်တာများကို အသုံးပြုသည်။ ၎င်းတို့သည် မြင့်မားသောတိကျမှုနှင့် မြန်နှုန်းကို ပေးစွမ်းသောကြောင့် ၎င်းတို့ကို ဆေးဘက်ဆိုင်ရာစက်ပစ္စည်းများနှင့် အီလက်ထရွန်းနစ်ပစ္စည်းများကဲ့သို့သော နည်းပညာမြင့်စက်မှုလုပ်ငန်းအတွက် စံပြဖြစ်စေသည်။

- Hybrid Injection Molding Machines- ဤစက်များသည် ကမ္ဘာနှစ်ခုလုံး၏ အကောင်းဆုံးကို ပေါင်းစပ်ထားသည်။ ဆေးထိုးယူနစ်နှင့် မှိုကို မောင်းနှင်ရန်အတွက် ဟိုက်ဒရောလစ်နှင့် လျှပ်စစ်စနစ်များကို အသုံးပြုကြသည်။ ဟိုက်ဘရစ်အင်ဂျင်များသည် စွမ်းဆောင်ရည်မြင့်ပြီး လျင်မြန်သော ထုတ်လုပ်မှုထွက်ရှိမှုဖြင့် ၎င်းတို့ကို ထုထည်မြင့်မားသော ထုတ်လုပ်မှုအတွက် စံပြဖြစ်စေပါသည်။

- နှစ်ချက်ထိုးဆေးထိုးစက်များ- ဤစက်များသည် မတူညီသော ပစ္စည်း သို့မဟုတ် အရောင်နှစ်မျိုး လိုအပ်သည့် ရှုပ်ထွေးသော အစိတ်အပိုင်းများကို ထုတ်လုပ်သည်။ စက်ပစ္စည်းတွင် နောက်ဆုံးအပိုင်းကို ဖန်တီးရန် အတူတကွလုပ်ဆောင်သော ဆေးထိုးယူနစ် နှစ်ခုရှိသည်။ နှစ်ချက်ထိုးဆေးထိုးစက်များသည် အစိတ်အပိုင်းများစွာဖြင့် အရည်အသွေးမြင့်ထုတ်ကုန်များ ထုတ်လုပ်ရန်အတွက် စံပြဖြစ်သည်။

- Multi-Material Injection Molding Machines-ဤစက်များသည် မတူညီသောပစ္စည်းများဖြင့် ပြုလုပ်ထားသော အစိတ်အပိုင်းများကို ထုတ်လုပ်သည်။ ၎င်းတို့တွင် အခြားပစ္စည်းများကို တစ်ပြိုင်နက် အသုံးပြုနိုင်ရန် ဆေးထိုးယူနစ်များစွာ ရှိသည်။ ဘက်စုံသုံး ဆေးထိုးပုံသွင်းစက်များသည် ခွန်အား၊ တာရှည်ခံမှုနှင့် ပြောင်းလွယ်ပြင်လွယ်ကဲ့သို့သော ကွဲပြားခြားနားသော ဂုဏ်သတ္တိများ လိုအပ်သည့် အစိတ်အပိုင်းများကို ဖန်တီးရန်အတွက် စံပြဖြစ်သည်။

- Liquid Injection Molding Machines- ဤစက်များကို အရည်ဆီလီကွန်ရော်ဘာ (LSR) ဖြင့် ပြုလုပ်ထားသော အစိတ်အပိုင်းများ ထုတ်လုပ်ရန် အသုံးပြုပါသည်။ စက်သည် LSR ကို မှိုအပေါက်ထဲသို့ ထိုးသွင်းပြီး ခိုင်မာပြီး မှိုပုံသဏ္ဍာန်ကို ယူဆောင်သည်။ ဆေးဘက်ဆိုင်ရာကိရိယာများနှင့် မော်တော်ယာဥ်အစိတ်အပိုင်းများကဲ့သို့ မြင့်မားသောတိကျမှုနှင့် တာရှည်ခံမှုလိုအပ်သော အစိတ်အပိုင်းများထုတ်လုပ်ရန်အတွက် အရည်ဆေးထိုးပုံသွင်းစက်များသည် စံပြဖြစ်သည်။

ထုထည်မြင့်ထုတ်လုပ်ခြင်းအတွက် ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ် အဆင့်များ

လုပ်ငန်းစဉ်တွင် သွန်းသောပလပ်စတစ်ပစ္စည်းကို မှိုအပေါက်ထဲသို့ ထိုးသွင်းခြင်းဖြင့် ခိုင်မာပြီး မှိုပုံသဏ္ဍာန်ကို ရရှိစေပါသည်။ ဤသည်မှာ ထုထည်မြင့်မားသော ထုတ်လုပ်မှုအတွက် ဆေးထိုးပုံသွင်းခြင်း လုပ်ငန်းစဉ်တွင် ပါဝင်သည့် အဆင့်များဖြစ်သည်-

- ပစ္စည်းရွေးချယ်မှု - ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်၏ ပထမအဆင့်မှာ အစိတ်အပိုင်းထုတ်လုပ်ရန်အတွက် သင့်လျော်သောပစ္စည်းကို ရွေးချယ်ခြင်းဖြစ်သည်။ ရွေးချယ်ထားသော ပစ္စည်းသည် ခိုင်ခံ့မှု၊ တာရှည်ခံမှုနှင့် ပြောင်းလွယ်ပြင်လွယ် ကဲ့သို့သော လိုအပ်သော ဂုဏ်သတ္တိများ ရှိသင့်ပြီး ဆေးထိုးစက်နှင့် တွဲဖက်အသုံးပြုနိုင်ပါသည်။

- မှိုဒီဇိုင်း နောက်တစ်ဆင့်မှာ ပစ္စည်းကို ရွေးချယ်ပြီးသည်နှင့် ပုံစံခွက်ကို ဒီဇိုင်းဆွဲပါ။ မှိုကို ၎င်း၏ ပုံသဏ္ဍာန်၊ အရွယ်အစားနှင့် အင်္ဂါရပ်များ အပါအဝင် ထုတ်လုပ်သည့် အစိတ်အပိုင်း၏ အတိအကျ သတ်မှတ်ချက်များနှင့်အညီ ပြင်ဆင်ထားသင့်သည်။ မှိုသည် အသုံးပြုနေသည့် ဆေးထိုးပုံသွင်းစက်အမျိုးအစားနှင့် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်၏ သီးခြားလိုအပ်ချက်များကို ထည့်သွင်းစဉ်းစားသင့်သည်။

- စက်တပ်ဆင်မှု- မှိုကို ဒီဇိုင်းထုတ်ပြီးနောက်၊ ဆေးထိုးစက်ကို တပ်ဆင်သည်။ ၎င်းတွင် မှိုကို စက်ပစ္စည်းသို့ ချိတ်ဆက်ခြင်း၊ သင့်လျော်သော အပူချိန်နှင့် ဖိအားဆက်တင်များ သတ်မှတ်ခြင်းနှင့် အရာအားလုံး မှန်ကန်ကြောင်း စစ်ဆေးခြင်းတို့ ပါဝင်သည်။

- ဆေးထိုး: သွန်းသောပလပ်စတစ်ပစ္စည်းကို မှိုအပေါက်ထဲသို့ ထိုးသွင်းသောအခါ ဆေးထိုးခြင်းလုပ်ငန်းစဉ် စတင်သည်။ ၎င်းကို တိကျသောနှုန်းနှင့် ဖိအားဖြင့် မှိုထဲသို့ တွန်းပို့ပေးသော ဖိအားမြင့် ဆေးထိုးယူနစ်ကို အသုံးပြု၍ လုပ်ဆောင်သည်။

- အအေး:သွန်းသောပလပ်စတစ်ပစ္စည်းကို မှိုအပေါက်ထဲသို့ ထိုးသွင်းပြီးနောက်၊ ၎င်းကို အေးမြစေပြီး ခိုင်မာစေရန် ခွင့်ပြုရပါမည်။ ၎င်းကို ပစ္စည်း၏အပူချိန်ကို လျှော့ချရန် မှိုအပေါက်မှတဆင့် အေးသောလေ သို့မဟုတ် ရေကို လှည့်ပတ်ခြင်းဖြင့် လုပ်ဆောင်သည်။

- ထုတ်ပယ်ခြင်း- ပလပ်စတစ်ပစ္စည်း အအေးခံပြီး ခိုင်မာသွားသည်နှင့်၊ မှိုပွင့်လာပြီး အပိုင်းကို ထုတ်ပစ်လိုက်သည်။ ထုတ်လွှတ်ခြင်းလုပ်ငန်းစဉ်တွင် မှိုပေါက်အတွင်းမှ အစိတ်အပိုင်းကို တွန်းထုတ်ရန် စက်ပိုင်းဆိုင်ရာ သို့မဟုတ် ဟိုက်ဒရောလစ်စနစ် အသုံးပြုခြင်းတို့ ပါဝင်ပါသည်။

- အရည်အသွေးထိန်းချုပ်ရေး: အစိတ်အပိုင်းကို ထုတ်လွှတ်ပြီးနောက်၊ ၎င်းသည် လိုအပ်သောသတ်မှတ်ချက်များနှင့် ကိုက်ညီကြောင်း သေချာစေရန် အရည်အသွေးထိန်းချုပ်မှုစစ်ဆေးမှုများကို လုပ်ဆောင်သည်။ ၎င်းတွင် အစိတ်အပိုင်းသည် အရည်အသွေးမြင့်ပြီး အပြစ်အနာအဆာကင်းကြောင်း အတည်ပြုရန် အမြင်စစ်ဆေးခြင်း၊ တိုင်းတာခြင်းနှင့် စမ်းသပ်ခြင်းများ ပါဝင်နိုင်သည်။

အသံအတိုးအကျယ် ထိုးသွင်းပုံသွင်းခြင်းအတွက် ဒီဇိုင်းထည့်သွင်းစဉ်းစားမှုများ

ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းအတွက် ပလတ်စတစ်အစိတ်အပိုင်းကို ဒီဇိုင်းဆွဲခြင်းသည် အပိုင်းကို ထိရောက်စွာနှင့် ကုန်ကျစရိတ်သက်သာစွာ ထုတ်လုပ်နိုင်စေရန် သေချာစေရန် အချက်များစွာကို ဂရုတစိုက် ထည့်သွင်းစဉ်းစားရန် လိုအပ်ပါသည်။ ဤသည်မှာ ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းအတွက် ဒီဇိုင်းထည့်သွင်းစဉ်းစားရမည့်အချက်အချို့ဖြစ်သည်။

- နံရံအထူ: ဆေးထိုးပုံသွင်းခြင်းအတွက် ပလပ်စတစ်အပိုင်း၏ နံရံအထူသည် မရှိမဖြစ် ထည့်သွင်းစဉ်းစားရန် လိုအပ်ပါသည်။ မညီမညာ အအေးခံခြင်းနှင့် ကွဲထွက်ခြင်းတို့ကို ကာကွယ်ရန် နံရံများ၏ အထူသည် တစ်ပြေးညီဖြစ်သင့်သည်။ ပါးလွှာသောနံရံများသည် ပစ္စည်းအသုံးပြုမှုနှင့် စက်လည်ပတ်ချိန်ကို လျှော့ချပေးသောကြောင့် ထုထည်မြင့်မားသောထုတ်လုပ်မှုအတွက် စံပြဖြစ်ပြီး ထူထဲသောနံရံများသည် အပိုခွန်အားလိုအပ်သောအစိတ်အပိုင်းများအတွက် သင့်လျော်ပါသည်။

- အပိုင်းအရွယ်အစားနှင့် ပုံသဏ္ဍာန်- အစိတ်အပိုင်း၏ အရွယ်အစားနှင့် ပုံသဏ္ဍာန်သည် ဆေးထိုးခြင်းလုပ်ငန်းစဉ်အပေါ် သက်ရောက်မှုရှိမည်ဖြစ်သည်။ ကြီးမားလွန်းသော သို့မဟုတ် ရှုပ်ထွေးသော အကြောင်းရင်းများသည် စက်လည်ပတ်ချိန်များ သို့မဟုတ် အထူးပြုကိရိယာများ လိုအပ်ပြီး ထုတ်လုပ်မှုကုန်ကျစရိတ်ကို တိုးမြင့်ရန် လိုအပ်ပါသည်။ ရိုးရှင်းသော၊ ဂျီဩမေတြီပုံသဏ္ဍာန်များသည် ထုထည်မြင့်မားသောထုတ်လုပ်မှုအတွက် အကောင်းဆုံးဖြစ်သည်။

- မူကြမ်းထောင့်များ- မူကြမ်းထောင့်သည် အစိတ်အပိုင်းကို အလွယ်တကူ ထုတ်ထုတ်နိုင်စေသည့် မှိုပေါက်နံရံ၏ ထောင့်ဖြစ်သည်။ အစိတ်အပိုင်းဒီဇိုင်းတွင် မူကြမ်းထောင့်များ အပါအဝင် အပိုင်းအစသည် ပုံစံခွက်မှ လျင်မြန်စွာ ထုတ်လွှတ်နိုင်ကြောင်း သေချာစေရန် မရှိမဖြစ် လိုအပ်ပါသည်။ မူကြမ်းထောင့်များမပါသော ပမာဏများသည် ကွဲအက်ခြင်း သို့မဟုတ် ပုံပျက်ခြင်းကဲ့သို့သော ကုန်ကျစရိတ်များသော ထုတ်လုပ်မှုပြဿနာများကို ဖြစ်ပေါ်စေနိုင်သည်။

- ဂိတ်တည်နေရာနှင့် အရွယ်အစား-မှိုပေါက်အတွင်းသို့ သွန်းသောပလပ်စတစ်ပစ္စည်း ဝင်လာသည့် တံခါး၏ တည်နေရာနှင့် အရွယ်အစားသည် ဆေးထိုးပုံသွင်းခြင်းအတွက် အရေးပါသော ဒီဇိုင်းတစ်ခုဖြစ်သည်။ ဂိတ်၏တည်နေရာသည် အစိတ်အပိုင်း၏ဖွဲ့စည်းပုံဆိုင်ရာခိုင်မာမှုကိုမထိခိုက်စေမည့်ဧရိယာတွင်ထားရှိသင့်သည်။ ပစ္စည်းကို မှန်ကန်စွာ စီးဆင်းနိုင်စေရန် တံခါးအရွယ်အစားသည် ကြီးမားသင့်သော်လည်း အနေအထားတွင် ချို့ယွင်းချက်ဖြစ်စေသော ကြီးမားသောပမာဏမဟုတ်ပေ။

- ပစ္စည်းရွေးချယ်မှု - အစိတ်အပိုင်းကို ထိရောက်စွာနှင့် ကုန်ကျစရိတ်သက်သာစွာ ထုတ်လုပ်နိုင်စေရန်အတွက် ပစ္စည်းရွေးချယ်မှုသည် မရှိမဖြစ်လိုအပ်ပါသည်။ ပစ္စည်းရွေးချယ်မှုသည် ခိုင်ခံ့မှု၊ တာရှည်ခံမှုနှင့် ပြောင်းလွယ်ပြင်လွယ် အပါအဝင် အစိတ်အပိုင်း၏ သီးခြားလိုအပ်ချက်များအပေါ် အခြေခံသင့်သည်။

- Surface က Finish ကို: ဆေးထိုးပုံသွင်းခြင်းအတွက် မရှိမဖြစ်ထည့်သွင်းစဉ်းစားရမည့်အချက်မှာ အစိတ်အပိုင်း၏ မျက်နှာပြင်အချောဖြစ်သည်။ ပမာဏ၏ မျက်နှာပြင် မျက်နှာပြင်သည် ချောမွေ့ပြီး ကွဲထွက်ခြင်း သို့မဟုတ် နစ်မြုပ်နေသော အမှတ်အသားများကဲ့သို့သော အပြစ်အနာအဆာများ ကင်းစင်သင့်သည်။ သင့်လျော်သောတံခါးနေရာချထားမှု၊ မှိုဒီဇိုင်းနှင့် ပစ္စည်းရွေးချယ်မှုသည် ချောမွေ့သောမျက်နှာပြင်ကိုရရှိစေနိုင်သည်။

- သည်းခံစိတ်: Tolerance သည် အစိတ်အပိုင်းတစ်ခု၏ အတိုင်းအတာများတွင် ခွင့်ပြုထားသော ကွဲပြားမှုအတိုင်းအတာဖြစ်သည်။ အပိုင်းကို တိကျတိကျစွာ ထုတ်လုပ်နိုင်စေရန် သေချာစေရန် အစိတ်အပိုင်းဒီဇိုင်းအဆင့်တွင် သည်းခံမှုကို ထည့်သွင်းစဉ်းစားသင့်သည်။

ထုထည်မြင့်မားသော ထိုးဆေးပုံသွင်းခြင်းတွင် အရည်အသွေးထိန်းချုပ်မှု အတိုင်းအတာများ

ထုတ်လုပ်သည့်အစိတ်အပိုင်းများသည် လိုအပ်သောသတ်မှတ်ချက်များနှင့်ကိုက်ညီပြီး အပြစ်အနာအဆာကင်းကြောင်းသေချာစေသောကြောင့် ထုထည်မြင့်မားသောဆေးထိုးပုံသွင်းခြင်းအတွက် အရည်အသွေးထိန်းချုပ်မှုသည် မရှိမဖြစ်လိုအပ်ပါသည်။ ဤသည်မှာ ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းတွင် အသုံးပြုသည့် အရည်အသွေးထိန်းချုပ်မှုအချို့ဖြစ်သည်။

- ထုတ်လုပ်မှုလုပ်ငန်းစဉ်အတွင်း စစ်ဆေးခြင်း- ထုတ်လုပ်မှုလုပ်ငန်းစဉ်အတွင်း ပုံမှန်ပြန်လည်သုံးသပ်ခြင်းသည် ချို့ယွင်းချက်များကို စောစီးစွာသိရှိနိုင်စေရန်နှင့် ၎င်းတို့ကို ပိုမိုသိသာထင်ရှားသောပြဿနာများဖြစ်လာခြင်းမှ ကာကွယ်နိုင်သည်။ ၎င်းတွင် အစိတ်အပိုင်းကို မှန်ကန်စွာ ထုတ်လုပ်ထားကြောင်း အတည်ပြုရန် အမြင်စစ်ဆေးခြင်း၊ တိုင်းတာခြင်းနှင့် စမ်းသပ်ခြင်းများ ပါဝင်နိုင်သည်။

- စာရင်းအင်းဆိုင်ရာ လုပ်ငန်းစဉ်ထိန်းချုပ်မှု (SPC)- SPC သည် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်ကို စောင့်ကြည့်ထိန်းချုပ်ရန်အတွက် အသုံးပြုသည့် ကိန်းဂဏန်းဆိုင်ရာနည်းလမ်းတစ်ခုဖြစ်သည်။ ၎င်းတွင် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်ဆိုင်ရာ ဒေတာစုဆောင်းခြင်းနှင့် လုပ်ငန်းစဉ်နှင့် ပြဿနာများကို ညွှန်ပြနိုင်သည့် ခေတ်ရေစီးကြောင်းနှင့် ပုံစံများကို ခွဲခြားသတ်မှတ်ရန် ခွဲခြမ်းစိတ်ဖြာခြင်းတို့ ပါဝင်ပါသည်။ SPC သည် ချို့ယွင်းနေသော အစိတ်အပိုင်းများ မဖြစ်ပေါ်မီ ပြဿနာများကို ရှာဖွေပြီး ပြုပြင်ရန် ကူညီပေးနိုင်သည်။

- အလိုအလျောက်စက်ပစ္စည်းအသုံးပြုမှု- စက်ရုပ်များနှင့် အာရုံခံကိရိယာများကဲ့သို့သော အလိုအလျောက် စက်ပစ္စည်းများသည် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်၏ လိုက်လျောညီထွေရှိပြီး တိကျမှုကို မြှင့်တင်ပေးနိုင်ပါသည်။ စက်ကိရိယာများသည် လူ၏အမှားအယွင်းဖြစ်နိုင်ချေကို လျှော့ချနိုင်ပြီး ချို့ယွင်းချက်နည်းပါးစေသည်။

- မှိုထိန်းသိမ်းမှု-ထုတ်လုပ်ထားသော အစိတ်အပိုင်းများ အရည်အသွေးမြင့်မားကြောင်း သေချာစေရန်အတွက် မှန်ကန်သော မှိုထိန်းသိမ်းခြင်းသည် အရေးကြီးပါသည်။ ၎င်းတွင် မှိုကို ပုံမှန်သန့်ရှင်းရေးပြုလုပ်ခြင်းနှင့် မှိုမှန်ကန်စွာလည်ပတ်ကြောင်းသေချာစေရန်အတွက် လိုအပ်သောပြုပြင်မှု သို့မဟုတ် အစားထိုးမှုများပြုလုပ်ခြင်းတို့ပါဝင်သည်။

- ထုတ်လုပ်မှုနောက်ပိုင်း စစ်ဆေးခြင်း- အစိတ်အပိုင်းများ ထုတ်လုပ်ပြီးပါက လိုအပ်သော သတ်မှတ်ချက်များနှင့် ပြည့်မီကြောင်း သေချာစေရန် နောက်ဆုံး စစ်ဆေးခြင်း ခံယူသည်။ ၎င်းတွင် အစိတ်အပိုင်းများသည် အပြစ်အနာအဆာကင်းကြောင်း အတည်ပြုရန် အမြင်အာရုံစစ်ဆေးခြင်း၊ တိုင်းတာခြင်းနှင့် စမ်းသပ်ခြင်းများ ပါဝင်နိုင်သည်။

- လေ့ကျင့်ရေးနှင့် ပညာရေး- ဝန်ထမ်းများ၏ မှန်ကန်သော လေ့ကျင့်သင်ကြားမှုနှင့် ပညာပေးခြင်းများသည် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်၏ အရည်အသွေးကို မြှင့်တင်ပေးနိုင်ပါသည်။ ဝန်ထမ်းများသည် ဖြစ်ပေါ်လာသည့် ပြဿနာများကို ဖော်ထုတ်ပြီး မှန်ကန်ကြောင်း သေချာစေရန်အတွက် သင့်လျော်သော ထုတ်လုပ်မှုနည်းပညာများနှင့် အရည်အသွေးထိန်းချုပ်မှုဆိုင်ရာ အစီအမံများကို လေ့ကျင့်သင်ကြားပေးသင့်သည်။

- စဉ်ဆက်မပြတ်တိုးတက်မှု: ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းတွင် အရည်အသွေးထိန်းချုပ်မှုတွင် စဉ်ဆက်မပြတ်တိုးတက်မှုသည် မရှိမဖြစ်လိုအပ်ပါသည်။ ထုတ်လုပ်မှုလုပ်ငန်းစဉ်ကို ပုံမှန်သုံးသပ်ပြီး တိုးတက်မှုအတွက် နယ်ပယ်များကို ခွဲခြားသတ်မှတ်ခြင်းဖြင့် ထုတ်လုပ်သူများသည် ချို့ယွင်းချက်များကို လျှော့ချနိုင်ပြီး ထုတ်လုပ်သည့် အစိတ်အပိုင်းများ၏ အရည်အသွေးကို မြှင့်တင်နိုင်သည်။

ပမာဏမြင့်မားသော ထိုးဆေးပုံသွင်းခြင်း၏ ကုန်ကျစရိတ်ကို လေ့လာခြင်း။

ထုထည်မြင့် ဆေးထိုးပုံသွင်းခြင်းသည် ပလပ်စတစ် အစိတ်အပိုင်းများ အမြောက်အမြား ထုတ်လုပ်ရန်အတွက် စရိတ်သက်သာသော ကုန်ထုတ်လုပ်မှု လုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ သို့သော် ဆေးထိုးပုံသွင်းခြင်းမှတစ်ဆင့် အစိတ်အပိုင်းများထုတ်လုပ်ခြင်းကုန်ကျစရိတ်သည် အချက်များစွာအပေါ် မူတည်၍ ကွဲပြားနိုင်သည်။ ဤသည်မှာ ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းအတွက် ကုန်ကျစရိတ်ခွဲခြမ်းစိတ်ဖြာမှု ထည့်သွင်းစဉ်းစားခြင်းအချို့ဖြစ်သည်-

- ပစ္စည်းကုန်ကျစရိတ်- ကုန်ကြမ်းကုန်ကျစရိတ်သည် ဆေးထိုးပုံသွင်းခြင်း၏စျေးနှုန်းကို ထိခိုက်စေသည့် အထင်ရှားဆုံးအချက်များထဲမှ တစ်ခုဖြစ်သည်။ အသုံးပြုထားသော ပစ္စည်းအမျိုးအစားနှင့် အရည်အသွေးသည် ဈေးနှုန်းအပေါ် သက်ရောက်မှုရှိမည်ဖြစ်ပြီး အချို့သောပစ္စည်းများသည် အခြားပစ္စည်းများထက် ဈေးပိုကြီးပါသည်။ ထုတ်လုပ်သူသည် အစိတ်အပိုင်းတစ်ခု၏ သီးခြားလိုအပ်ချက်များပေါ်မူတည်၍ သင့်လျော်သောပစ္စည်းကို ရွေးချယ်သင့်သည်။

- ကိရိယာကုန်ကျစရိတ်- ဆေးထိုးပုံသွင်းခြင်းအတွက် လိုအပ်သော မှိုနှင့် အခြားကိရိယာများ အပါအဝင် ကိရိယာတန်ဆာပလာများ၏ ကုန်ကျစရိတ်သည် ထုတ်လုပ်မှုကုန်ကျစရိတ်ကို ထိခိုက်စေသည့် နောက်ထပ်အရေးကြီးသောအချက်ဖြစ်သည်။ အစိတ်အပိုင်း၏ ရှုပ်ထွေးမှု၊ မှို၏အရွယ်အစားနှင့် မှိုအတွင်းရှိ အပေါက်အရေအတွက်ပေါ်မူတည်၍ ကိရိယာတန်ဆာပလာကုန်ကျစရိတ်သည် ကွဲပြားနိုင်သည်။

- အလုပ်သမားကုန်ကျစရိတ်- စက်များလည်ပတ်ရန်နှင့် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်ကို ကြီးကြပ်ရန် ကျွမ်းကျင်လုပ်သား လိုအပ်သောကြောင့် ဆေးထိုးခြင်းတွင် လုပ်သားကုန်ကျစရိတ်သည် အရေးပါသောအချက်ဖြစ်သည်။ အလုပ်သမားများ၏ တည်နေရာနှင့် အတွေ့အကြုံပေါ်မူတည်၍ အလုပ်သမားစရိတ် ကွာခြားနိုင်သည်။

- ကုန်ကျစရိတ်- အသုံးစရိတ်များ၊ ငှားရမ်းခနှင့် အခြားကုန်ကျစရိတ်များအပါအဝင် အပိုကုန်ကျစရိတ်များသည် ဆေးထိုးခြင်းကုန်ကျစရိတ်ကို သက်ရောက်မှုရှိနိုင်သည်။ ဤကုန်ကျစရိတ်များသည် ကုန်ထုတ်စက်ရုံ၏တည်နေရာနှင့် လည်ပတ်မှုအရွယ်အစားပေါ်မူတည်၍ ကွဲပြားနိုင်သည်။

- ထုတ်လုပ်မှု ပမာဏ- ထုတ်လုပ်မှုပမာဏသည် ဆေးထိုးပုံသွင်းခြင်းကုန်ကျစရိတ်အပေါ် သက်ရောက်မှုရှိသော မရှိမဖြစ်အချက်တစ်ချက်ဖြစ်သည်။ ထုတ်လုပ်မှုပမာဏ မြင့်မားခြင်းသည် စကေးစီးပွားရေးကြောင့် တစ်စိတ်တစ်ပိုင်း ကုန်ကျစရိတ် သက်သာနိုင်သည်။

- အပိုင်းဒီဇိုင်း- ဒီဇိုင်းသည် ဆေးထိုးခြင်း ကုန်ကျစရိတ်ကိုလည်း သက်ရောက်မှုရှိနိုင်သည်။ ရှုပ်ထွေးသော သို့မဟုတ် အထူးပြုကိရိယာများ လိုအပ်သည့်အချက်များသည် ထုတ်လုပ်မှုကုန်ကျစရိတ်ကို တိုးစေနိုင်သည်။

- အရည်အသွေးထိန်းချုပ်ရေး: စစ်ဆေးခြင်းနှင့် စမ်းသပ်ခြင်းအပါအဝင် အရည်အသွေးထိန်းချုပ်မှုဆိုင်ရာ ကုန်ကျစရိတ်များသည် ထုတ်လုပ်မှုကုန်ကျစရိတ်ကိုလည်း သက်ရောက်မှုရှိနိုင်သည်။ ထုတ်လုပ်သည့်အစိတ်အပိုင်းများသည် လိုအပ်သောသတ်မှတ်ချက်များနှင့်ကိုက်ညီပြီး အပြစ်အနာအဆာကင်းကြောင်း သေချာစေရန်အတွက် ဤအစီအမံများသည် လိုအပ်ပါသည်။

High Volume Injection Molding ကို အသုံးပြုသည့် လုပ်ငန်းများတွင်

ထုထည်မြင့် ဆေးထိုးပုံသွင်းခြင်း သည် ပလတ်စတစ် အစိတ်အပိုင်း အများအပြားကို လျင်မြန်ထိရောက်စွာ ထုတ်လုပ်နိုင်သည့် တွင်ကျယ်စွာ အသုံးပြုသည့် ကုန်ထုတ်လုပ်မှု လုပ်ငန်းစဉ်တစ်ခု ဖြစ်သည်။ ဤသည်မှာ ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းအပေါ် ကြီးမားစွာ မှီခိုနေရသော လုပ်ငန်းအချို့ဖြစ်သည်။

- မော်တော်ကားလုပ်ငန်း မော်တော်ကားလုပ်ငန်းသည် ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်း၏ အရေးပါဆုံးအသုံးပြုသူများထဲမှ တစ်ခုဖြစ်သည်။ အဆိုပါ လုပ်ငန်းစဉ်သည် ဒက်ရှ်ဘုတ် အစိတ်အပိုင်းများ၊ တံခါးလက်ကိုင်များနှင့် အတွင်းပိုင်း အပိုင်းအစများကဲ့သို့သော ပလတ်စတစ် အစိတ်အပိုင်းများကို ထုတ်လုပ်သည်။

- လူသုံးကုန်ပစ္စည်းလုပ်ငန်း- ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် အိမ်သုံးပစ္စည်းများ၊ အရုပ်များနှင့် အီလက်ထရွန်းနစ်ပစ္စည်းများ အပါအဝင် လူသုံးကုန်ပစ္စည်းအမျိုးမျိုးကို ထုတ်လုပ်သည်။ ထုတ်လုပ်သူများသည် ကြီးမားသော အစိတ်အပိုင်းများကို ပိုမိုစျေးသက်သာစွာ ဖန်တီးနိုင်သောကြောင့် လုပ်ငန်းစဉ်ကို ပိုမိုနှစ်သက်သည်။

- ဆေးဘက်ဆိုင်ရာလုပ်ငန်း- ဆေးဘက်ဆိုင်ရာလုပ်ငန်းတွင် ရောဂါရှာဖွေရေးကိရိယာများ၊ ခွဲစိတ်ကိရိယာများနှင့် တစ်ခါသုံးဆေးဘက်ဆိုင်ရာပစ္စည်းများကဲ့သို့သော အမျိုးမျိုးသော ဆေးဘက်ဆိုင်ရာကိရိယာများအတွက် အရည်အသွေးမြင့်နှင့် တိကျသော ပလတ်စတစ်အစိတ်အပိုင်းများ လိုအပ်ပါသည်။ ဤအစိတ်အပိုင်းများကို တိကျစွာနှင့် တသမတ်တည်း ထုတ်လုပ်နိုင်သောကြောင့် ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းကို ပိုမိုနှစ်သက်သည်။.

- စက်မှုဝန်ကြီးဌာန:ထုပ်ပိုးခြင်းလုပ်ငန်းသည် ပလပ်စတစ်ကွန်တိန်နာများ၊ အဖုံးများနှင့် အပိတ်အမျိုးမျိုးကို ထုတ်လုပ်ရန် ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းအပေါ် ကြီးကြီးမားမား မှီခိုနေရပါသည်။ လုပ်ငန်းစဉ်သည် ကုန်ကျစရိတ်သက်သာပြီး ထုတ်လုပ်သူသည် အမျိုးမျိုးသော ပုံသဏ္ဍာန်နှင့် အရွယ်အစားများကို လျင်မြန်စွာ ဖန်တီးနိုင်စေပါသည်။

- အာကာသလုပ်ငန်း- အာကာသလုပ်ငန်းတွင် အပူချိန်မြင့်မားခြင်းနှင့် ဖိအားများကဲ့သို့သော ပြင်းထန်သောအခြေအနေများကို ခံနိုင်ရည်ရှိသော စွမ်းဆောင်ရည်မြင့် ပလတ်စတစ်အစိတ်အပိုင်းများ လိုအပ်ပါသည်။ ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် အတွင်းပိုင်းနှင့် အပြင်ပိုင်း လေယာဉ်အစိတ်အပိုင်းများ၊ avionics နှင့် အီလက်ထရွန်းနစ်ပစ္စည်းများ အပါအဝင် ဤအစိတ်အပိုင်းများကို ထုတ်လုပ်သည်။

- ဆောက်လုပ်ရေးလုပ်ငန်း ဆောက်လုပ်ရေးလုပ်ငန်းသည် ပြတင်းပေါက်ဘောင်များ၊ ပိုက်များနှင့် လျှပ်ကာများအပါအဝင် ပလပ်စတစ်အစိတ်အပိုင်းအမျိုးမျိုးကို ထုတ်လုပ်ရန်အတွက် ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းကို အသုံးပြုသည်။ တာရှည်ခံပြီး သဘာဝပတ်ဝန်းကျင်ဆိုင်ရာအချက်များ ခံနိုင်ရည်ရှိသော အစိတ်အပိုင်းအများအပြားကို ထုတ်လုပ်နိုင်သောကြောင့် လုပ်ငန်းစဉ်ကို ပိုမိုနှစ်သက်သည်။

- အားကစားနှင့် အပန်းဖြေစက်မှု- ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် ခမောက်များ၊ အကာအကွယ်ပစ္စည်းများနှင့် အရုပ်များအပါအဝင် အားကစားနှင့် အပန်းဖြေစက်မှုလုပ်ငန်းအတွက် ပလပ်စတစ်အစိတ်အပိုင်းများကို ထုတ်လုပ်ပေးပါသည်။ ပေါ့ပါးသော၊ တာရှည်ခံကာ သာယာလှပသော အစိတ်အပိုင်းများကို ဖန်တီးနိုင်သောကြောင့် လုပ်ငန်းစဉ်ကို ပိုမိုနှစ်သက်သည်။

ဆေးဘက်ဆိုင်ရာလုပ်ငန်းအတွက် ပမာဏမြင့်မားသော ထိုးဆေးပုံသွင်းခြင်း၏ အကျိုးကျေးဇူးများ

ဆေးဘက်ဆိုင်ရာလုပ်ငန်းသည် ကမ္ဘာပေါ်တွင် အကြီးမားဆုံးနှင့် အလျင်မြန်ဆုံး တိုးတက်နေသော စက်မှုလုပ်ငန်းတစ်ခုဖြစ်သည်။ နည်းပညာ တိုးတက်မှုနှင့် ဆေးဘက်ဆိုင်ရာ ကိရိယာများနှင့် စက်ကိရိယာများ ၀ယ်လိုအား တိုးလာခြင်းကြောင့် အရည်အသွေးမြင့် အစိတ်အပိုင်းများကို ထုတ်လုပ်နိုင်သည့် ထိရောက်သော ထုတ်လုပ်မှု လုပ်ငန်းစဉ်များ လိုအပ်လာသည်။ ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် ဆေးဘက်ဆိုင်ရာလုပ်ငန်းအတွက် အကျိုးကျေးဇူးများစွာကို ပေးဆောင်သည့် ထိုလုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ ဆေးဘက်ဆိုင်ရာလုပ်ငန်းတွင် ထုထည်မြင့်ဆေးထိုးခြင်း၏ အကျိုးကျေးဇူးအချို့ကို လေ့လာကြည့်ကြပါစို့။

- ကုန်ကျစရိတ်-ထိရောက်သော: ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် ကုန်ကျစရိတ်သက်သာသော ပလတ်စတစ်အစိတ်အပိုင်းများကို ယူနစ်တစ်ခုလျှင် ကုန်ကျစရိတ်သက်သာစွာဖြင့် အမြောက်အမြားထုတ်လုပ်ပေးသည့် ကုန်ကျစရိတ်သက်သာသော ကုန်ထုတ်လုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။

- ရှေ့နောက်ညီညွတ်မှု: ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် အစိတ်အပိုင်းတစ်ခုစီကို လိုအပ်သော သတ်မှတ်ချက်များနှင့် ပြည့်မီစေရန် မြင့်မားသော viscosity နှင့် တိကျမှုရှိသော အစိတ်အပိုင်းများကို ထုတ်လုပ်နိုင်စေပါသည်။

- customization: လုပ်ငန်းစဉ်သည် အရောင်၊ အသွင်အပြင်နှင့် ပစ္စည်းအပါအဝင် သီးခြားလိုအပ်ချက်များနှင့် ကိုက်ညီစေရန် အင်္ဂါရပ်များကို စိတ်ကြိုက်ပြင်ဆင်နိုင်စေပါသည်။

- မြန်နှုန်း: ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် ရာထူးများကို လျင်မြန်စွာ ထုတ်လုပ်နိုင်စေပြီး ခဲချိန်ကို လျှော့ချပေးပြီး ထိရောက်မှုကို တိုးမြှင့်စေသည်။

- အရည်အသွေး: ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်သည် ဆေးဘက်ဆိုင်ရာကိရိယာများအတွက် လိုအပ်သော တင်းကျပ်သောစံချိန်စံညွှန်းများနှင့်ကိုက်ညီသည့် အရည်အသွေးမြင့်အစိတ်အပိုင်းများကို ထုတ်လုပ်ပေးပါသည်။

- မြုံ- လုပ်ငန်းစဉ်ကို ပိုးမွှားပတ်ဝန်းကျင်တွင် ပြုလုပ်ထားပြီး ထုတ်လုပ်ထားသော အစိတ်အပိုင်းများသည် ညစ်ညမ်းခြင်းမှ ကင်းစင်ပြီး ဆေးဘက်ဆိုင်ရာ အသုံးပြုမှုများအတွက် ဘေးကင်းကြောင်း သေချာစေပါသည်။

- ကြာရှည်ခံမှု: ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းကို အသုံးပြု၍ ထုတ်လုပ်ထားသော အစိတ်အပိုင်းများသည် တာရှည်ခံပြီး ကြမ်းတမ်းသော ပတ်ဝန်းကျင်များကို ခံနိုင်ရည်ရှိကာ ၎င်းတို့ကို ကြာရှည်ခံစေပြီး အစားထိုးရန် လိုအပ်မှုကို လျှော့ချပေးသည်။ စက်ပစ္စည်းများနှင့် စက်ပစ္စည်းများသည် ဓာတုပစ္စည်းများနှင့် အခြားကြမ်းတမ်းသောဒြပ်စင်များနှင့် ထိတွေ့နိုင်ခြေရှိသော စက်ပစ္စည်းများနှင့် ထိတွေ့နိုင်ခြေရှိသော တာရှည်ခံမှုမှာ အရေးကြီးပါသည်။

- ရှုပ်ထွေးမှု- ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်သည် ရှုပ်ထွေးရှုပ်ထွေးသော ဒီဇိုင်းများဖြင့် အစိတ်အပိုင်းများကို ထုတ်လုပ်နိုင်စေကာ ခေတ်မီဆေးဝါးများ၏ တိကျသောလိုအပ်ချက်များနှင့် ပြည့်မီစေရန် ဆေးဘက်ဆိုင်ရာပစ္စည်းများကို ဖန်တီးနိုင်စေမည်ဖြစ်သည်။ လုပ်ငန်းစဉ်သည် ဆေးဘက်ဆိုင်ရာကိရိယာများနှင့် စက်ကိရိယာများအတွက် မရှိမဖြစ်လိုအပ်သော ထူးခြားသောအင်္ဂါရပ်များနှင့် ဒီဇိုင်းများဖြင့် ရှုပ်ထွေးသောအစိတ်အပိုင်းများကို ထုတ်လုပ်ရန်အတွက် စံပြဖြစ်သည်။

- ဘက်စုံသုံး ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် အမျိုးမျိုးသော ပုံသဏ္ဍာန်နှင့် အရွယ်အစားအမျိုးမျိုးဖြင့် အစိတ်အပိုင်းများကို ထုတ်လုပ်နိုင်သောကြောင့် အမျိုးမျိုးသော ဆေးဘက်ဆိုင်ရာအသုံးချပရိုဂရမ်များတွင် အစိတ်အပိုင်းများကို ဖန်တီးရန်အတွက် စံပြဖြစ်စေပါသည်။

မော်တော်ယာဥ်လုပ်ငန်းအတွက် ထုထည်မြင့်မားသော ထိုးဆေးပုံသွင်းခြင်း။

ထိုးသွင်းပုံသွင်းခြင်းဆိုသည်မှာ အမျိုးမျိုးသောပလပ်စတစ်အစိတ်အပိုင်းများဖန်တီးရန်အတွက် မှိုပေါက်အတွင်း သွန်းသောပလပ်စတစ်ကို ထိုးသွင်းခြင်းပါဝင်သည့် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ ဤလုပ်ငန်းစဉ်ကို မော်တော်ယာဥ်လုပ်ငန်းတွင် တံခါးဘောင်များ၊ ဒက်ရှ်ဘုတ်များ၊ တူရိယာပြားများ၊ အတွင်းပိုင်းဖြတ်တောက်မှုများနှင့် အပြင်ပိုင်းကိုယ်ထည်အစိတ်အပိုင်းများကဲ့သို့သော အစိတ်အပိုင်းများစွာကို ထုတ်လုပ်ရန်အတွက် ကျယ်ကျယ်ပြန့်ပြန့် အသုံးပြုကြသည်။ ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် ထုတ်လုပ်သူများနှင့် ထပ်တူထပ်မျှသော အစိတ်အပိုင်းများကို လျင်မြန်စွာ ထုတ်လုပ်နိုင်စေမည့် အထူးပြုနည်းပညာတစ်ခုဖြစ်သည်။

ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် မော်တော်ယာဥ်လုပ်ငန်းအတွက် အကျိုးကျေးဇူးများစွာကို ပေးဆောင်သည့် အလွန်ထိရောက်သော ထုတ်လုပ်မှုနည်းပညာတစ်ခုဖြစ်သည်။ ဤအကျိုးကျေးဇူးများထဲမှ အချို့ပါဝင်သည်-

- ထုတ်လုပ်မှုကုန်ကျစရိတ်များ လျှော့ချခြင်း- လုပ်ငန်းစဉ်သည် မြင့်မားသော အလိုအလျောက်စနစ်ဖြစ်ပြီး အလုပ်သမားကုန်ကျစရိတ်ကို လျှော့ချပေးကာ မှိုများသည် ထုတ်လုပ်သူများကို စျေးနှုန်းသက်သာစွာဖြင့် အလားတူအစိတ်အပိုင်းများ ထုတ်လုပ်နိုင်စေပါသည်။

- ပိုမိုကောင်းမွန်သောအပိုင်း- ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် တူညီသောအစိတ်အပိုင်းများကို ထုတ်လုပ်နိုင်စေပြီး ကွဲပြားမှုကို လျှော့ချပေးပြီး ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တွင် အသွင်အပြင်ကို တိုးတက်စေပါသည်။

- ပိုမိုမြန်ဆန်သောထုတ်လုပ်မှုအချိန်များ - လုပ်ငန်းစဉ်သည် အလွန်အလိုအလျောက်ဖြစ်ပြီး၊ ထုတ်လုပ်သူများသည် အစိတ်အပိုင်းအများအပြားကို လျင်မြန်စွာ ထုတ်လုပ်နိုင်စေပြီး ခဲချိန်များကို လျှော့ချနိုင်စေပါသည်။

- အရည်အသွေးမြင့် အစိတ်အပိုင်းများ- မှိုများကိုအသုံးပြုခြင်းဖြင့် ထုတ်လုပ်ထားသော အစိတ်အပိုင်းများသည် အရည်အသွေးမြင့်မားပြီး ချို့ယွင်းချက်အနည်းဆုံးနှင့် ရှေ့နောက်မညီမှုကို သေချာစေသည်။

- ဒီဇိုင်းပြောင်းလွယ်ပြင်လွယ်-ထိုးသွင်းပုံသွင်းခြင်းသည် ရှုပ်ထွေးသော ပုံသဏ္ဍာန်များနှင့် ဒီဇိုင်းများကို လျင်မြန်စွာ ထုတ်လုပ်နိုင်စေပြီး၊ ဒီဇိုင်နာများကို ၎င်းတို့၏ အစီအစဉ်များတွင် ပိုမို လိုက်လျောညီထွေဖြစ်စေသည်။

ထိုးသွင်းပုံသွင်းခြင်းသည် စွမ်းဆောင်ရည်မြှင့်တင်ရန်၊ ကုန်ကျစရိတ်လျှော့ချရန်နှင့် အစိတ်အပိုင်းအရည်အသွေးကို မြှင့်တင်ပေးသည့် အကျိုးကျေးဇူးများစွာကို ပေးဆောင်သောကြောင့် မော်တော်ယာဥ်လုပ်ငန်းအတွက် စံပြကုန်ထုတ်လုပ်မှုနည်းပညာတစ်ခုဖြစ်သည်။ အထူးသဖြင့် ထုထည်မြင့် ဆေးထိုးပုံသွင်းခြင်းသည် ထုတ်လုပ်သူများနှင့် ထပ်တူထပ်မျှသော အစိတ်အပိုင်းများ အများအပြားကို လျင်မြန်ထိရောက်စွာ ထုတ်လုပ်နိုင်စေမည့် အထူးပြုနည်းပညာတစ်ခုဖြစ်သည်။

မော်တော်ကားလုပ်ငန်းသည် ကားနှင့် မော်တော်ယာဉ်အစိတ်အပိုင်းအမျိုးမျိုးကို ထုတ်လုပ်ရန်အတွက် ဆေးထိုးပုံသွင်းခြင်းအပေါ် ကြီးကြီးမားမား မှီခိုနေရပါသည်။ အပြင်ပိုင်းကိုယ်ထည် အစိတ်အပိုင်းများမှ အတွင်းပိုင်း ညှပ်များနှင့် ဒက်ရှ်ဘုတ်များအထိ၊ ဆေးထိုးပုံသွင်းခြင်းသည် မော်တော်ယာဥ်လုပ်ငန်းတွင် မရှိမဖြစ်လိုအပ်သော ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တစ်ခု ဖြစ်လာပါသည်။ ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းနှင့်အတူ၊ ထုတ်လုပ်သူများသည် လိုက်လျောညီထွေရှိပြီး အရည်အသွေးကောင်းမွန်သော ကုန်ကျစရိတ်သက်သာစွာဖြင့် တူညီသောအစိတ်အပိုင်းအများအပြားကို ထုတ်လုပ်နိုင်သည်။

လူသုံးကုန်ပစ္စည်းလုပ်ငန်းအတွက် ပမာဏမြင့်မားသော ထိုးဆေးပုံသွင်းခြင်း။

ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် အရည်အသွေးမြင့် အစိတ်အပိုင်းများစွာကို အထူးကောင်းမွန်သော တိကျမှုနှင့် လိုက်လျောညီထွေရှိမှုဖြင့် အရည်အသွေးမြင့် အစိတ်အပိုင်းအများအပြားကို ထုတ်လုပ်နိုင်ခြင်းကြောင့် လူသုံးကုန်ပစ္စည်းလုပ်ငန်းမှ ကျယ်ကျယ်ပြန့်ပြန့် လက်ခံကျင့်သုံးသည့် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ ဤလုပ်ငန်းစဉ်ကို အရုပ်များ၊ မီးဖိုချောင်သုံးပစ္စည်းများနှင့် ထုပ်ပိုးပစ္စည်းများကဲ့သို့သော လူသုံးကုန်ပစ္စည်းများထုတ်လုပ်ရာတွင် အသုံးများသည်။ ဤဘလော့ဂ်ပို့စ်သည် လူသုံးကုန်ပစ္စည်းလုပ်ငန်းအတွက် ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်း၏ အကျိုးကျေးဇူးများကို လေ့လာပါမည်။

High Volume Injection Molding ၏ အကျိုးကျေးဇူးများ

- ကုန်ကျစရိတ်-ထိရောက်သော: ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်း၏ အဓိကအကျိုးကျေးဇူးများထဲမှတစ်ခုမှာ အစိတ်အပိုင်းအမြောက်အမြားထုတ်လုပ်ရန် ကုန်ကျစရိတ်သက်သာသောနည်းလမ်းဖြစ်သည်။ လုပ်ငန်းစဉ်သည် အလွန်အလိုအလျောက် အလိုအလျောက်ဖြစ်ပြီး၊ လုပ်သားကုန်ကျစရိတ်ကို လျှော့ချပေးကာ မှိုများကို ပြန်လည်အသုံးပြုနိုင်ပြီး ပစ္စည်းကုန်ကျစရိတ်ကို လျှော့ချပေးသည်။

- ကိုက်ညီမှုနှင့် တိကျမှု-ထိုးသွင်းပုံသွင်းခြင်းသည် အစိတ်အပိုင်းများထုတ်လုပ်ရာတွင် အလွန်တိကျမှုနှင့် လိုက်လျောညီထွေဖြစ်စေသည်။ အဘယ်ကြောင့်ဆိုသော် မှိုများသည် အစိတ်အပိုင်းတစ်ခုချင်းစီ၏ အရည်အသွေးနှင့် အရွယ်အစား တူညီကြောင်း သေချာစေရန်အတွက် မှိုများကို အတိအကျ သတ်မှတ်ချက်များနှင့်အညီ ဒီဇိုင်းထုတ်ထားသောကြောင့် ဖြစ်သည်။

- အမြန်ထုတ်လုပ်မှုပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် ချက်ချင်းလုပ်ငန်းစဉ်တစ်ခုဖြစ်ပြီး အစိတ်အပိုင်းအများအပြားကို လျင်မြန်စွာ ထုတ်လုပ်နိုင်သည်။ ၎င်းသည် အလှည့်အပြောင်းအချိန်များ အမြန်လိုအပ်သော လူသုံးကုန်ပစ္စည်းများ ထုတ်လုပ်ရန်အတွက် စံပြဖြစ်စေသည်။

- customization: ဆေးထိုးပုံသွင်းခြင်းသည် မတူညီသောပစ္စည်းများ၊ အရောင်များနှင့် မျက်နှာပြင်အချောများကို အသုံးပြု၍ အစိတ်အပိုင်းများကို စိတ်ကြိုက်ပြင်ဆင်နိုင်စေပါသည်။ ဤပျော့ပြောင်းမှုသည် စားသုံးသူများ၏ သီးခြားလိုအပ်ချက်များနှင့် လိုအပ်ချက်များနှင့် ကိုက်ညီသော အစိတ်အပိုင်းများကို ထုတ်လုပ်နိုင်စေပါသည်။

လူသုံးကုန်ပစ္စည်းလုပ်ငန်းတွင် ပမာဏမြင့်မားသော ထိုးဆေးပုံသွင်းခြင်းဆိုင်ရာ အသုံးချမှုများ-

- ထုပ်ပိုးပစ္စည်းများ:ဆေးထိုးပုံသွင်းခြင်းကို ပလပ်စတစ်ပုလင်းများ၊ အိုးများ၊

- ကစားစရာ: ဆေးထိုးပုံသွင်းခြင်းသည် အစိတ်အပိုင်းအများအပြားကို လျင်မြန်စွာထုတ်လုပ်နိုင်သောကြောင့် ရေပန်းစားသော အရုပ်ထုတ်လုပ်ရေးနည်းလမ်းတစ်ခုဖြစ်သည်။

- မီးဖိုချောင်သုံးပစ္စည်း- ဆေးထိုးပုံသွင်းခြင်းသည် ခွက်များ၊ ပန်းကန်များနှင့် အသုံးအဆောင်များကဲ့သို့သော မီးဖိုချောင်သုံးပစ္စည်းများကို ပြုလုပ်သည်။

- အီလက်ထရောနစ်: ဆေးထိုးပုံသွင်းခြင်းကို အိမ်များ၊ ခလုတ်များနှင့် ခလုတ်များကဲ့သို့သော အီလက်ထရွန်နစ် အစိတ်အပိုင်းများ ထုတ်လုပ်ရန်အတွက် အသုံးပြုသည်။

အာကာသလုပ်ငန်းအတွက် ထုထည်မြင့်မားသော ထိုးဆေးပုံသွင်းခြင်း။

လေယာဉ်၏ ဘေးကင်းမှုနှင့် ထိရောက်မှုတို့ကို သေချာစေရန်အတွက် အာကာသလုပ်ငန်းသည် အရည်အသွေးမြင့်ပြီး တိကျသော အစိတ်အပိုင်းများကို လိုအပ်သည်။ ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် အာကာသလုပ်ငန်းနယ်ပယ်အတွက် မရှိမဖြစ်လိုအပ်သော လုပ်ငန်းစဉ်တစ်ခုဖြစ်လာပြီး အရည်အသွေးမြင့် အစိတ်အပိုင်းအများအပြားကို တသမတ်တည်းထုတ်လုပ်ရန်အတွက် ကုန်ကျစရိတ်သက်သာသော ဖြေရှင်းချက်တစ်ခု ပံ့ပိုးပေးပါသည်။ ဤဘလော့ဂ်ပို့စ်သည် အာကာသလုပ်ငန်းအတွက် ထုထည်မြင့်ဆေးထိုးခြင်းအကြောင်း ဆွေးနွေးပါမည်။

Aerospace Industry အတွက် High Volume Injection Molding ၏ အကျိုးကျေးဇူးများ

အာကာသလုပ်ငန်းတွင် အလွန်အမင်း အပူချိန်နှင့် ဖိအားများကို ခံနိုင်ရည်ရှိသော ပေါ့ပါးပြီး တာရှည်ခံသော အစိတ်အပိုင်းများ လိုအပ်ပါသည်။ ပမာဏ မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်း အပါအဝင် ဤကဲ့သို့သော ဒြပ်စင်များ ထုတ်လုပ်ခြင်းအတွက် အကျိုးကျေးဇူးများစွာ ပေးဆောင်သည်-

- ကုန်ကျစရိတ်သက်သာသော ထုတ်လုပ်မှု- ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် အစိတ်အပိုင်းအများအပြားကို လျင်မြန်စွာ ထုတ်လုပ်နိုင်ပြီး ထုတ်လုပ်မှုကုန်ကျစရိတ်ကို လျော့ကျစေသည်။

- တသမတ်တည်း အရည်အသွေး- အလိုအလျောက်စနစ်ဖြင့် ထုတ်လုပ်သည့် အစိတ်အပိုင်းတစ်ခုစီသည် တူညီသောအရည်အသွေးမြင့်မားကြောင်း သေချာစေကာ ယင်းသည် လေယာဉ်အစိတ်အပိုင်းများ၏ ဘေးကင်းမှုနှင့် ယုံကြည်စိတ်ချရမှုအတွက် အရေးကြီးပါသည်။

- ရှုပ်ထွေးသော ဂျီဩမေတြီများ- ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်သည် ရိုးရာကုန်ထုတ်လုပ်မှုနည်းလမ်းများဖြင့် အောင်မြင်ရန်ခက်ခဲနိုင်သည့် ရှုပ်ထွေးသောပုံစံများနှင့် ဂျီသြမေတြီများကို ထုတ်လုပ်ပေးပါသည်။

- ပစ္စည်းရွေးချယ်မှု - ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်း သည် အာကာသဆိုင်ရာအသုံးချမှုများအတွက် စံပြဖြစ်စေသော ပေါင်းစပ်ပစ္စည်းများအပါအဝင် ကျယ်ပြန့်သောပစ္စည်းများကို လုပ်ဆောင်နိုင်သည်။

- စွန့်ပစ်အမှိုက်- ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်တွင် မြင့်မားသော အလိုအလျောက်စနစ်နှင့် တိကျမှုသည် ပစ္စည်းစွန့်ပစ်ပစ္စည်းနှင့် အပိုင်းအစများကို လျော့နည်းစေပြီး ကုန်ကျစရိတ်ကို သိသိသာသာ သက်သာစေပြီး သဘာဝပတ်ဝန်းကျင်ဆိုင်ရာ အကျိုးကျေးဇူးများကို ဖြစ်ပေါ်စေနိုင်သည်။

Aerospace Industry တွင် ထုထည်မြင့်မားသော ထိုးဆေးပုံသွင်းခြင်းဆိုင်ရာ အသုံးချမှုများ-

ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းကို အစိတ်အပိုင်းအမျိုးမျိုး၏ထုတ်လုပ်မှုအတွက် အာကာသလုပ်ငန်းတွင် ကျယ်ကျယ်ပြန့်ပြန့်အသုံးပြုသည်-

- လေပြွန်များနှင့် လေဝင်လေထွက်စနစ်များ

- လေယာဉ်အတွင်းပိုင်းနှင့် အပြင်ပိုင်း အစိတ်အပိုင်းများ

- ကွင်းများ၊ ကလစ်များ၊ နှင့် အိုးအိမ်များကဲ့သို့သော ဖွဲ့စည်းပုံဆိုင်ရာ အစိတ်အပိုင်းများ

- လျှပ်စစ်နှင့်ဝါယာကြိုးအစိတ်အပိုင်းများ

- ဖျံများနှင့် gaskets

High Volume Injection Molding တွင် အဖြစ်များသောချို့ယွင်းချက်များ

သို့သော်၊ မည်သည့်ကုန်ထုတ်လုပ်မှုလုပ်ငန်းစဉ်ကဲ့သို့ပင်၊ ဆေးထိုးပုံသွင်းခြင်းသည် တစ်ခါတစ်ရံတွင် နောက်ဆုံးထုတ်ကုန်၏ အရည်အသွေးကို ထိခိုက်စေနိုင်သော ချို့ယွင်းချက်များ ဖြစ်ပေါ်နိုင်သည်။ ဤဘလော့ဂ်ပို့စ်သည် ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းတွင် ဖြစ်လေ့ရှိသော ချို့ယွင်းချက်အချို့နှင့် ၎င်းတို့ကို မည်သို့တားဆီးရမည်ကို ဆွေးနွေးပါမည်။

- စုပ်ခွက်များ- Sink marks များသည် ပုံသွင်းထားသော အစိတ်အပိုင်း၏ မျက်နှာပြင်ပေါ်တွင် ဖြစ်ပေါ်နိုင်သော စိတ်ဓာတ်ကျခြင်း သို့မဟုတ် ညွှန်ပြမှုများဖြစ်သည်။ ၎င်းတို့သည် ပလပ်စတစ်ပစ္စည်းများ အေးသွားသောအခါ ကျုံ့သွားခြင်းကြောင့် ဖြစ်ပေါ်လာသော အရာများ မညီမညာ ဖြန့်ကျက်မှု ဖြစ်ပေါ်စေပါသည်။ နစ်မြုပ်မှုအမှတ်အသားများကို ကာကွယ်ရန်၊ အစိတ်အပိုင်းတစ်ခုလုံး၏ ဒီဇိုင်းကို ပြုပြင်ရန်နှင့် အစိတ်အပိုင်းတစ်ခုလုံးတွင် နံရံအထူပင်ရှိစေရန် လိုအပ်ပါသည်။

- Warping-Warping သည် ပလပ်စတစ်ပစ္စည်း မညီမညာ အအေးခံခြင်းကြောင့် ပုံသွင်းထားသော အစိတ်အပိုင်း၏ ပုံပျက်ခြင်း ဖြစ်သည်။ ၎င်းသည် လိုအပ်သောသတ်မှတ်ချက်များနှင့် မကိုက်ညီသည့် လိမ်ထားသော သို့မဟုတ် ကွေးသည့်အပိုင်းကို ဖြစ်ပေါ်စေသည်။ မှိုအပူချိန်သည် တစ်သမတ်တည်းဖြစ်စေရန်နှင့် အအေးခံစဉ်အတွင်း အစိတ်အပိုင်းအပေါ် ဖိစီးမှုအနည်းဆုံးဖြစ်စေမည့် ဒီဇိုင်းအင်္ဂါရပ်များကို ပေါင်းစပ်ထည့်သွင်းခြင်းဖြင့် မှို၏အပူချိန်သည် တစ်သမတ်တည်းဖြစ်စေကြောင်း သေချာစေခြင်းဖြင့် ဝက်ခြံထွက်ခြင်းကို ကာကွယ်နိုင်ပါသည်။

- Flash ကို: ဖလက်ရှ်သည် မှိုအဆစ်များမှ ပေါက်ထွက်လာပြီး မှိုကို မှန်ကန်စွာ ချိန်ညှိခြင်းမရှိပါက သို့မဟုတ် ညှပ်ထားသည့်အခါတွင် ဖြစ်ပွားနိုင်သည်။ မှိုကို မှန်ကန်စွာ လိုက်လျောညီထွေဖြစ်စေရန်နှင့် ဆေးထိုးနေစဉ်အတွင်း မှိုကိုပိတ်ရန် ကုပ်ကြိုးက လုံလောက်ကြောင်း သေချာစေခြင်းဖြင့် ဖလက်ရှ်ကို တားဆီးနိုင်သည်။

- တိုတိုရိုက်ချက်များ- ပလတ်စတစ်ပစ္စည်းသည် မှိုအပေါက်တစ်ခုလုံးကို မဖြည့်နိုင်သဖြင့် မပြည့်စုံသောအစိတ်အပိုင်းကို ဖြစ်ပေါ်စေသောအခါ တိုတောင်းသောရိုက်ချက်သည် ဖြစ်ပေါ်လာသည်။ ၎င်းသည် ဆေးထိုးဖိအား မလုံလောက်ခြင်း၊ အရည်ပျော်ကျသော အပူချိန် သို့မဟုတ် ပိတ်ဆို့ထားသော ဂိတ်ပေါက်ကြောင့် ဖြစ်နိုင်သည်။ ဆေးထိုးဘောင်များကို ပိုမိုကောင်းမွန်အောင်ပြုလုပ်ပြီး တံခါးကို မှန်ကန်စွာ ဒီဇိုင်းထုတ်ကာ နေရာချထားကြောင်း သေချာစေခြင်းဖြင့် တိုတောင်းသောရိုက်ချက်များကို တားဆီးနိုင်သည်။

- Weld လိုင်းများ- ပုံသွင်းထားသောအပိုင်းတွင် မြင်သာသောမျဉ်း သို့မဟုတ် ချုပ်ရိုးနှစ်ခု သို့မဟုတ် နှစ်ခုထက်ပိုသော စီးဆင်းမှုမျက်နှာစာများဆုံပြီး ခိုင်မာလာသောအခါ ဂဟေဆက်လိုင်းများ ဖြစ်ပေါ်သည်။ ပလပ်စတစ်ပစ္စည်းသည် အပေါက်အတွင်း ညီညာချောမွေ့စွာ စီးဆင်းကြောင်းသေချာစေရန် မှိုဒီဇိုင်းနှင့် ဆေးထိုးဘောင်များကို ပိုမိုကောင်းမွန်အောင်ပြုလုပ်ခြင်းဖြင့် ဂဟေဆော်သည့်လိုင်းများကို တားဆီးနိုင်သည်။

အသံအတိုးအကျယ် ထိုးသွင်းပုံသွင်းခြင်းအတွက် ပြဿနာဖြေရှင်းနည်းများ

ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် နောက်ဆုံးထုတ်ကုန်အရည်အသွေးအမြင့်ဆုံးဖြစ်ကြောင်း သေချာစေရန် အသေးစိတ်နှင့် ဂရုတစိုက်စောင့်ကြည့်ရန် လိုအပ်သော ရှုပ်ထွေးသောလုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ ဆေးထိုးပုံသွင်းခြင်း လုပ်ငန်းစဉ်အတွင်း အဖြစ်များသော ပြဿနာများစွာ ပေါ်ပေါက်နိုင်ပြီး၊ ၎င်းသည် နောက်ဆုံးထုတ်ကုန်တွင် ချို့ယွင်းချက်များ ဖြစ်ပေါ်လာနိုင်သည်။ ဤပို့စ်သည် ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းအတွက် အသုံးအများဆုံး ပြဿနာဖြေရှင်းနည်းအချို့ကို လေ့လာပါမည်။

- Injection Molding Machine Settings ကို စစ်ဆေးပါ။ ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းကို ဖြေရှင်းရာတွင် ပထမဆုံးစစ်ဆေးရမည့်အရာမှာ ဆေးထိုးစက်ရှိ ဆက်တင်များဖြစ်သည်။ အသုံးပြုသည့်ပစ္စည်းအတွက် အပူချိန်၊ ဖိအားနှင့် စက်ဝန်းအချိန်အားလုံးကို မှန်ကန်စွာသတ်မှတ်ထားကြောင်း သေချာပါစေ။

- Material Flow ပြဿနာများကို စစ်ဆေးပါ- ပစ္စည်းစီးဆင်းမှုပြဿနာများသည် ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းနှင့်အတူ နောက်ထပ်အဖြစ်များသော ပြဿနာဖြစ်သည်။ စက်ပေါ်ရှိ မှားယွင်းသော ဆက်တင်များ သို့မဟုတ် ဆေးထိုးပုံသွင်းစက်တွင် ပိတ်ဆို့ခြင်း အပါအဝင် အချက်များစွာသည် ၎င်းကို ဖြစ်စေနိုင်သည်။ ပစ္စည်းသည် စက်မှတဆင့် ချောမွေ့စွာ စီးဆင်းကြောင်းနှင့် ဆေးထိုးပုံသွင်းစက်တွင် ပိတ်ဆို့ခြင်းများ မရှိကြောင်း သေချာပါစေ။

- Warping and Shrinkage ရှိမရှိ စစ်ဆေးပါ ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းတွင် အဆီပြန်ခြင်းနှင့် ကျုံ့ခြင်းတို့သည် အဖြစ်များသော ပြဿနာများဖြစ်သည်။ ဤပြဿနာများသည် ပစ္စည်း၏ မညီမညာ အအေးခံခြင်းကြောင့် ဖြစ်တတ်ပြီး နောက်ဆုံးထုတ်ကုန်တွင် ကွဲထွက်ခြင်း သို့မဟုတ် ကျုံ့သွားနိုင်သည်။ အသုံးပြုနေသည့် သီးခြားပစ္စည်းအတွက် အအေးခံချိန်ကို မှန်ကန်စွာ သတ်မှတ်ပြီး စနစ်သည် ကောင်းမွန်စွာ လုပ်ဆောင်နိုင်သည်ကို သေချာပါစေ။

- Air Traps ရှိမရှိ စစ်ဆေးပါ ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းတွင် လေထောင်ချောက်များသည် နောက်ထပ်အဖြစ်များသော ပြဿနာတစ်ခုဖြစ်သည်။ နောက်ဆုံးထုတ်ကုန်တွင် ပျက်ပြယ်သွားခြင်း သို့မဟုတ် ပူဖောင်းများဖြစ်ပေါ်စေနိုင်သည့် မှိုပေါက်အတွင်း လေများပိတ်မိသောအခါ ၎င်းသည် ဖြစ်ပေါ်သည်။ မှိုကို လေဝင်လေထွက်ကောင်းအောင် သေချာလုပ်ပါ။

- လုပ်ငန်းစဉ်ကို စောင့်ကြည့်ပါ- နောက်ဆုံးအနေဖြင့်၊ မည်သည့်ပြဿနာများကိုမဆို ဖမ်းမိပြီး လျင်မြန်စွာဖြေရှင်းနိုင်စေရန် သေချာစေရန် ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်ကို အနီးကပ်စောင့်ကြည့်ရန် အရေးကြီးပါသည်။ ၎င်းကို စက်ဆက်တင်များ၊ ပစ္စည်းစီးဆင်းမှုနှင့် အအေးပေးခြင်းလုပ်ငန်းစဉ်များကို စောင့်ကြည့်ခြင်းဖြင့် လုပ်ဆောင်နိုင်သည်။ လုပ်ငန်းစဉ်ကို အနီးကပ်စောင့်ကြည့်ခြင်းဖြင့်၊ နောက်ဆုံးထုတ်ကုန်တွင် ချို့ယွင်းချက်များမဖြစ်ပေါ်စေမီ မည်သည့်ပြဿနာများကို ဖော်ထုတ်ဖြေရှင်းနိုင်မည်နည်း။

Injection Molding Machines အတွက် ပြုပြင်ထိန်းသိမ်းမှု လိုအပ်ချက်များ

ဆေးထိုးစက်များသည် ကုန်ထုတ်လုပ်ငန်းတွင် မရှိမဖြစ်လိုအပ်သော စက်ကိရိယာများဖြစ်သည်။ ပလတ်စတစ် အစိတ်အပိုင်းများမှ သတ္တု အစိတ်အပိုင်းများအထိ အမျိုးမျိုးသော ထုတ်ကုန်များ ထုတ်လုပ်ရန် အသုံးပြုကြသည်။ သို့သော်၊ အခြားစက်များကဲ့သို့ပင်၊ ဆေးထိုးပုံသွင်းစက်များသည် အကောင်းဆုံးစွမ်းဆောင်ရည်ကိုသေချာစေရန်နှင့် ကုန်ကျစရိတ်ကြီးသော ပျက်စီးမှုများကို ကာကွယ်ရန် ပုံမှန်ပြုပြင်ထိန်းသိမ်းမှု လိုအပ်ပါသည်။ ဤပို့စ်တွင် ဆေးထိုးပုံသွင်းစက်များအတွက် ပြုပြင်ထိန်းသိမ်းမှုလိုအပ်ချက်အချို့ကို လေ့လာပါမည်။

- ချောဆီအရည်ကြည်: သင့်လျော်သောချောဆီသည် ဆေးထိုးပုံသွင်းစက်ပြုပြင်ထိန်းသိမ်းမှုတွင် မရှိမဖြစ်လိုအပ်သော ကဏ္ဍတစ်ခုဖြစ်သည်။ ပွတ်တိုက်မှုနှင့် ဟောင်းနွမ်းမှုမှ ကာကွယ်ရန် ဆေးထိုးခြင်းနှင့် ကုပ်ချိတ်ယူနစ်များကဲ့သို့သော စက်၏ရွေ့လျားနေသောအစိတ်အပိုင်းများကို ပုံမှန်ချောဆီပေးရပါမည်။ မှန်ကန်သောချောဆီအမျိုးအစားကိုအသုံးပြုပြီး ချောဆီချိန်ကြားကာလအတွက် ထုတ်လုပ်သူ၏အကြံပြုချက်များကို လိုက်နာရန် အရေးကြီးပါသည်။

- သန့်ရှင်းရေး ဆေးထိုးပုံသွင်းစက် ထိန်းသိမ်းခြင်း၏ နောက်ထပ် မရှိမဖြစ်လိုအပ်သော ကဏ္ဍတစ်ခုမှာ ပုံမှန်သန့်ရှင်းရေးဖြစ်သည်။ ၎င်း၏ အစိတ်အပိုင်းများတွင် စုပုံနေနိုင်သည့် ဖုန်မှုန့်များ၊ အညစ်အကြေးများ၊ သို့မဟုတ် ပလတ်စတစ်အကြွင်းအကျန်များကို ဖယ်ရှားရန်အတွက် စက်ကို ပုံမှန်သန့်ရှင်းရေးပြုလုပ်သင့်သည်။ ၎င်းသည် စက်၏ နော်ဇယ်များနှင့် ဇကာများ ပိတ်ဆို့ခြင်းကို တားဆီးနိုင်ပြီး စွမ်းဆောင်ရည် ပြဿနာများ သို့မဟုတ် အင်ဂျင်ကိုပင် ပျက်စီးစေနိုင်သည်။

- စစ်ဆေးရေး: စက်၏အခြေအနေကောင်းမွန်ကြောင်း သေချာစေရန်အတွက် ပုံမှန်စစ်ဆေးမှုများလည်း လိုအပ်ပါသည်။ အကဲဖြတ်မှုတွင် အက်ကွဲကြောင်း သို့မဟုတ် ကျိုးနေသော အစိတ်အပိုင်းများကဲ့သို့သော အစိတ်အပိုင်းများကဲ့သို့ စုတ်ပြဲခြင်း လက္ခဏာများကို စစ်ဆေးခြင်း ပါဝင်သည်။ အာရုံခံကိရိယာများနှင့် ခလုတ်များကဲ့သို့သော လျှပ်စစ်အစိတ်အပိုင်းများကို မှန်ကန်စွာလုပ်ဆောင်နိုင်စေရန်အတွက် ပုံမှန်စစ်ဆေးသင့်သည်။

- စံကိုက်ညှိ: ဆေးထိုးပုံသွင်းစက်များသည် မှန်ကန်သောဘောင်များအတွင်း လည်ပတ်မှုရှိစေရန် ချိန်ညှိမှုလည်း လိုအပ်ပါသည်။ ၎င်းတွင် ထုတ်လုပ်သူ၏ သတ်မှတ်ချက်များအတွင်း ရှိကြောင်း သေချာစေရန် စက်၏ အပူချိန်၊ ဖိအားနှင့် အမြန်နှုန်း ဆက်တင်များကို စစ်ဆေးခြင်း ပါဝင်သည်။ စက်ပစ္စည်းသည် ၎င်း၏ အကောင်းဆုံးအဆင့်တွင် လည်ပတ်နေကြောင်း သေချာစေရန် ချိန်ညှိခြင်းကို ပုံမှန်လုပ်ဆောင်သင့်သည်။

- ဟောင်းနွမ်းနေသော အစိတ်အပိုင်းများ အစားထိုးခြင်း- နောက်ဆုံးအနေနဲ့ ဟောင်းနွမ်းပျက်စီးနေတဲ့ အစိတ်အပိုင်းတွေကို တတ်နိုင်သမျှ အမြန်ဆုံး အစားထိုးလဲလှယ်ဖို့ အရေးကြီးတယ်။ ၎င်းသည် စက်၏နောက်ထပ်ပျက်စီးမှုကို ကာကွယ်ရန်နှင့် ငွေကုန်ကြေးကျများသော ပြိုကွဲမှုအန္တရာယ်ကို လျှော့ချရန် ကူညီပေးနိုင်သည်။ အစားထိုးအစိတ်အပိုင်းများသည် မူလအစိတ်အပိုင်းများနှင့် တူညီပြီး အရည်အသွေးပြည့်မီသော ပညာရှင်များမှ တပ်ဆင်သင့်ပါသည်။

ရေရှည်တည်တံ့မှုနှင့် ပမာဏမြင့်မားသော ထိုးဆေးပုံသွင်းခြင်း။

ရေရှည်တည်တံ့ခိုင်မြဲမှုသည် မကြာသေးမီနှစ်များအတွင်း ကုန်ထုတ်လုပ်မှုလုပ်ငန်းတွင် ပို၍အရေးကြီးသော စိုးရိမ်စရာဖြစ်လာသည်။ စက်မှုလုပ်ငန်း လုပ်ငန်းစဉ်များ၏ သဘာဝပတ်ဝန်းကျင်ဆိုင်ရာ သက်ရောက်မှုများကို ကမ္ဘာက ပိုမိုသိရှိလာသည်နှင့်အမျှ ကုမ္ပဏီများသည် ကုန်ထုတ်စွမ်းအားနှင့် အမြတ်အစွန်းကို ထိန်းသိမ်းထားစဉ် ၎င်းတို့၏ ပတ်ဝန်းကျင်ခြေရာကို လျှော့ချရန် နည်းလမ်းများကို ရှာဖွေနေကြသည်။ ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် ရေရှည်တည်တံ့ခိုင်မြဲမှုကို သိသာထင်ရှားသော သက်ရောက်မှုဖြစ်စေနိုင်သော နေရာတစ်ခုဖြစ်သည်။

ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းတွင် ရေရှည်တည်တံ့မှုကို ထည့်သွင်းနိုင်သည့် နည်းလမ်းများစွာ ရှိပါသည်။

- ပစ္စည်းရွေးချယ်မှု-ဆေးထိုးပုံသွင်းခြင်းတွင် ရေရှည်တည်တံ့ခိုင်မြဲစေရန်အတွက် သင့်လျော်သောပစ္စည်းများကို ရွေးချယ်ခြင်းသည် မရှိမဖြစ်လိုအပ်ပါသည်။ ရွေးချယ်စရာအများအပြားတွင် ဇီဝပလတ်စတစ်များ၊ ပြန်လည်အသုံးပြုထားသော ပလတ်စတစ်များနှင့် ဇီဝအခြေခံပစ္စည်းများပါဝင်သည်။ ပတ်ဝန်းကျင်နှင့် သဟဇာတဖြစ်သော ကာဗွန်ခြေရာ နည်းပါးသော ပစ္စည်းများကို ရွေးချယ်ခြင်းဖြင့် ထုတ်လုပ်သူများသည် သဘာဝပတ်ဝန်းကျင်အပေါ် ၎င်းတို့၏ သက်ရောက်မှုကို သိသိသာသာ လျှော့ချနိုင်သည်။

- စွမ်းအင်ထိရောက်မှု- ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းလည်ပတ်ရန် သိသာထင်ရှားသော စွမ်းအင်လိုအပ်သည်။ ထုတ်လုပ်သူများသည် စွမ်းအင်သုံးစွဲမှုနှင့် ကာဗွန်ထုတ်လွှတ်မှုကို လျှော့ချနိုင်ပြီး စွမ်းအင်သက်သာသော လုပ်ငန်းစဉ်များနှင့် စက်ကိရိယာများကို အကောင်အထည်ဖော်ခြင်းဖြင့် စွမ်းအင်သုံးစွဲမှုကို လျှော့ချနိုင်သည်။ စွမ်းအင်သက်သာသည့် စက်များကို အသုံးပြုခြင်း၊ ထုတ်လုပ်မှု လုပ်ငန်းစဉ်များကို ပိုမိုကောင်းမွန်အောင် လုပ်ဆောင်ခြင်းနှင့် ပြန်လည်ပြည့်ဖြိုးမြဲစွမ်းအင်ရင်းမြစ်များတွင် ရင်းနှီးမြုပ်နှံခြင်းဖြင့် ၎င်းကို အောင်မြင်နိုင်ပါသည်။

- အမှိုက်လျှော့ချရေး- ထိုးသွင်းပုံသွင်းခြင်းသည် သိသိသာသာ စွန့်ပစ်ပစ္စည်းများ အထူးသဖြင့် ပိုလျှံနေသော ပလပ်စတစ်များကို ထုတ်ပေးနိုင်သည်။ အမှိုက်လျှော့ချရေး မဟာဗျူဟာများကို အကောင်အထည်ဖော်ခြင်းဖြင့် ထုတ်လုပ်သူများသည် စွန့်ပစ်အမှိုက်ပမာဏကို လျှော့ချနိုင်ပြီး ၎င်းတို့၏ ရေရှည်တည်တံ့မှုကို တိုးတက်စေနိုင်သည်။ စွန့်ပစ်ပစ္စည်းများကို ပြန်လည်အသုံးပြုခြင်း၊ ပြန်လည်အသုံးပြုခြင်းနှင့် စွန့်ပစ်ပစ္စည်းများကို လျှော့ချရန်အတွက် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်ကို အကောင်းဆုံးဖြစ်အောင် ပြုလုပ်ခြင်းဖြင့် ၎င်းကို အောင်မြင်နိုင်သည်။

- ဘဝသံသရာ ဆန်းစစ်ချက်- ဘဝစက်ဝန်းခွဲခြမ်းစိတ်ဖြာမှုတစ်ခုလုပ်ဆောင်ခြင်းသည် ထုတ်လုပ်သူများ၏ဘဝစက်ဝန်းတစ်ခုလုံးတွင် ၎င်းတို့၏ထုတ်ကုန်များ၏ သဘာဝပတ်ဝန်းကျင်ဆိုင်ရာအကျိုးသက်ရောက်မှုကို နားလည်ရန် ကူညီပေးနိုင်ပါသည်။ ဤခွဲခြမ်းစိတ်ဖြာမှုသည် ရေရှည်တည်တံ့မှုကို မြှင့်တင်ပေးနိုင်သည့် နယ်ပယ်များကို ခွဲခြားသတ်မှတ်နိုင်ပြီး ပတ်ဝန်းကျင်နှင့် သဟဇာတဖြစ်သော ထုတ်ကုန်များကို ဖန်တီးရန် ဆုံးဖြတ်ချက်ချရာတွင် လမ်းညွှန်ပေးနိုင်သည်။

အဓိကအချက်:

- ဆေးထိုးပုံသွင်းခြင်းတွင် ရေရှည်တည်တံ့ခိုင်မြဲမှုရရှိရန် ပစ္စည်းရွေးချယ်မှုသည် အရေးကြီးသောအခန်းကဏ္ဍမှ ပါဝင်ပါသည်။

- စွမ်းအင်သက်သာသော လုပ်ငန်းစဉ်များနှင့် စက်ပစ္စည်းများသည် စွမ်းအင်သုံးစွဲမှုကို လျှော့ချနိုင်ပြီး ကာဗွန်ထုတ်လွှတ်မှုကို လျှော့ချနိုင်သည်။

- စွန့်ပစ်ပစ္စည်းများကို ပြန်လည်အသုံးပြုခြင်းနှင့် ပြန်လည်အသုံးပြုခြင်းကဲ့သို့သော အမှိုက်လျှော့ချနည်းဗျူဟာများသည် စွန့်ပစ်ပစ္စည်းပမာဏကို လျှော့ချနိုင်သည်။

- ဘဝသံသရာကို ခွဲခြမ်းစိတ်ဖြာခြင်းသည် ရေရှည်တည်တံ့မှုကို မြှင့်တင်ပေးနိုင်သည့် နယ်ပယ်များကို ခွဲခြားသတ်မှတ်ရာတွင် ကူညီပေးနိုင်ပါသည်။

- ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းတွင် ရေရှည်တည်တံ့ခိုင်မြဲမှုကို ပေါင်းစပ်ခြင်းဖြင့် ထုတ်လုပ်သူများအား ကုန်ကျစရိတ်များကို လျှော့ချပေးပြီး ပတ်ဝန်းကျင်သတိရှိသော စားသုံးသူများကို ဆွဲဆောင်ခြင်းဖြင့် ထုတ်လုပ်သူများကို အကျိုးပြုနိုင်သည်။

- ပမာဏမြင့်မားသော ထိုးဆေးပုံသွင်းခြင်း၏ အနာဂတ်

ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် ဆယ်စုနှစ်များစွာ စက်မှုလုပ်ငန်းများစွာအတွက် မရှိမဖြစ်လိုအပ်သော ကုန်ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တစ်ခုဖြစ်ပြီး ကျယ်ပြန့်သော ပလပ်စတစ်ထုတ်ကုန်များကို ထုတ်လုပ်ရာတွင် မရှိမဖြစ်အခန်းကဏ္ဍမှ ဆက်လက်ပါဝင်နေပါသည်။ နည်းပညာတိုးတက်လာပြီး စားသုံးသူများ၏ လိုအပ်ချက်သည် ပိုမိုတည်တံ့ပြီး စိတ်ကြိုက်ပြင်ဆင်နိုင်သော ထုတ်ကုန်များဆီသို့ ပြောင်းလဲလာသည်နှင့်အမျှ ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်း၏ အနာဂတ်သည် တောက်ပလာပါသည်။ ဤသည်မှာ ဤစက်မှုလုပ်ငန်း၏အဆုံးသတ်ကိုပုံဖော်နေသော ခေတ်ရေစီးကြောင်းနှင့် တီထွင်ဆန်းသစ်မှုအချို့ဖြစ်သည်။

- သဘာဝပတ်ဝန်းကျင်အားမပျက်စီး: ပတ်ဝန်းကျင်နှင့် သဟဇာတဖြစ်သော ထုတ်ကုန်များအတွက် စားသုံးသူများ၏ လိုအပ်ချက် တိုးမြင့်လာသည်နှင့်အမျှ၊ ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းတွင် ရေရှည်တည်တံ့နိုင်မှုသည် အရေးကြီးလာသည်။ ထုတ်လုပ်သူများသည် ဇီဝပလတ်စတစ်နှင့် ဇီဝအခြေခံပစ္စည်းများကဲ့သို့သော ပစ္စည်းအသစ်များကို ရှာဖွေနေပြီး ၎င်းတို့၏ထုတ်ကုန်များ၏ ပတ်ဝန်းကျင်ထိခိုက်မှုကို လျှော့ချရန် အမှိုက်လျှော့ချရေးဗျူဟာများကို အကောင်အထည်ဖော်လျက်ရှိသည်။

- customization: စားသုံးသူများသည် ၎င်းတို့၏ တစ်မူထူးခြားသော လိုအပ်ချက်များနှင့် နှစ်သက်မှုများနှင့် ကိုက်ညီသည့် ထုတ်ကုန်များကို ရှာဖွေနေပြီး ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် ဤလိုအပ်ချက်ကို ဖြည့်ဆည်းရန်အတွက် ကောင်းမွန်သင့်လျော်ပါသည်။ 3D ပရင့်ထုတ်ခြင်းကဲ့သို့သော နည်းပညာတိုးတက်မှုများသည် စိတ်ကြိုက်အစိတ်အပိုင်းများနှင့် ထုတ်ကုန်များကို ထုထည်ကြီးမားစွာထုတ်လုပ်ရန် ပိုမိုလွယ်ကူပြီး ကုန်ကျစရိတ်သက်သာစေသည်။

- အလိုအလျောက်: ထုတ်လုပ်မှုလုပ်ငန်းတွင် အလိုအလျောက်စနစ်သည် ပို၍ပျံ့နှံ့လာကာ ထုထည်မြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် ချွင်းချက်မဟုတ်ပါ။ စက်ရုပ်လက်နက်များနှင့် ကွန်ပျူတာအကူအညီပေးထားသော ဒီဇိုင်းကဲ့သို့သော အလိုအလျောက်လုပ်ငန်းစဉ်များသည် ထုတ်လုပ်မှုစွမ်းဆောင်ရည်ကို မြှင့်တင်နိုင်ပြီး ကုန်ကျစရိတ်များကို လျှော့ချနိုင်သည်။

- စက်မှု 4.0- စတုတ္ထစက်မှုတော်လှန်ရေး၊ Industry 4.0 သည် ဥာဏ်ရည်တု၊ Internet of Things (IoT) နှင့် ကြီးမားသောဒေတာခွဲခြမ်းစိတ်ဖြာမှုကဲ့သို့သော အဆင့်မြင့်နည်းပညာများကို ပေါင်းစပ်ခြင်းဖြင့် ကုန်ထုတ်လုပ်မှုလုပ်ငန်းကို ပြောင်းလဲစေသည်။ ဤနည်းပညာများသည် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်များကို ပိုမိုကောင်းမွန်အောင်ပြုလုပ်ရန်နှင့် ထုတ်ကုန်အရည်အသွေးမြှင့်တင်ရန် ထုတ်လုပ်သူများအတွက် ပိုမိုလွယ်ကူစေသည်။

- ဆေးဘက်ဆိုင်ရာစက်မှုလုပ်ငန်း:ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းသည် ၎င်း၏တိကျမှုနှင့် လိုက်လျောညီထွေရှိမှုကြောင့် ဆေးဘက်ဆိုင်ရာကိရိယာများနှင့် စက်ကိရိယာများထုတ်လုပ်ရန်အတွက် သင့်လျော်ပါသည်။ ဆေးဘက်ဆိုင်ရာ ထုတ်ကုန်များ ၀ယ်လိုအား တိုးလာမည်ဟု မျှော်လင့်ရပြီး ၎င်းသည် ဆေးထိုးပုံသွင်းခြင်း လုပ်ငန်းအတွက် အရေးပါသော နေရာတစ်ခု ဖြစ်လာသည်။

- လျှပ်စစ်ယာဉ်များလျှပ်စစ်ကားများဆီသို့ ကူးပြောင်းမှုသည် ပမာဏမြင့်မားသော ဆေးထိုးစက်လုပ်ငန်းအတွက် အခွင့်အလမ်းသစ်များ ဖန်တီးပေးသည်။ ဘက်ထရီအိုးများနှင့် လျှပ်စစ်ချိတ်ဆက်ပစ္စည်းများ ကဲ့သို့သော ပလတ်စတစ် အစိတ်အပိုင်းများသည် လျှပ်စစ်ကားများအတွက် မရှိမဖြစ် လိုအပ်ပြီး လျှပ်စစ်ကားများ ပိုမိုပျံ့နှံ့လာသည်နှင့်အမျှ အဆိုပါ အစိတ်အပိုင်းများအတွက် လိုအပ်ချက် တိုးလာမည်ဟု မျှော်လင့်ရသည်။

နိဂုံး:

ထုထည်မြင့် ဆေးထိုးပုံသွင်းခြင်းသည် ပလပ်စတစ် အစိတ်အပိုင်း အများအပြား ထုတ်လုပ်ရန်အတွက် မရှိမဖြစ် လိုအပ်ပါသည်။ အားသာချက်များ၊ အားနည်းချက်များ၊ ပစ္စည်းများ၊ စက်များ၊ နည်းလမ်းများ၊ ဒီဇိုင်းထည့်သွင်းစဉ်းစားမှုများ၊ အရည်အသွေးထိန်းချုပ်မှုအစီအမံများနှင့် ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းဆိုင်ရာ အသုံးချမှုများကို နားလည်ခြင်းဖြင့်၊ စီးပွားရေးလုပ်ငန်းများသည် ၎င်းတို့၏ ထုတ်လုပ်မှုလုပ်ငန်းစဉ်များကို အကောင်းဆုံးဖြစ်အောင်၊ ကုန်ကျစရိတ်များကို လျှော့ချနိုင်ပြီး ၎င်းတို့၏ထုတ်ကုန်များ၏ အရည်အသွေးကို မြှင့်တင်နိုင်ပါသည်။ သင်သည် ဆေးဘက်ဆိုင်ရာ၊ မော်တော်ကား၊ လူသုံးကုန်ပစ္စည်းများ သို့မဟုတ် အာကာသယာဉ်လုပ်ငန်းတွင်ဖြစ်စေ၊ ပမာဏမြင့်မားသော ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းတွင် ကုန်ကျစရိတ်သက်သာသောစျေးနှုန်းဖြင့် တစ်သမတ်တည်း အရည်အသွေးမြင့် အစိတ်အပိုင်းများကို ပံ့ပိုးပေးခြင်းဖြင့် သင့်လုပ်ငန်းကို အကျိုးပြုနိုင်သည်။