Familia de moldes de inyección

Los moldes de inyección familiares son un proceso de fabricación popular para producir varios productos de plástico. Permiten la creación simultánea de múltiples partes, lo que resulta en ahorros de costos y mayor eficiencia. Sin embargo, es crucial comprender cómo funcionan los moldes de inyección familiares, los tipos de productos para los que son más adecuados y sus ventajas y desventajas antes de decidir si este proceso de fabricación se adapta a su proyecto.

¿Qué es la familia de moldes de inyección?

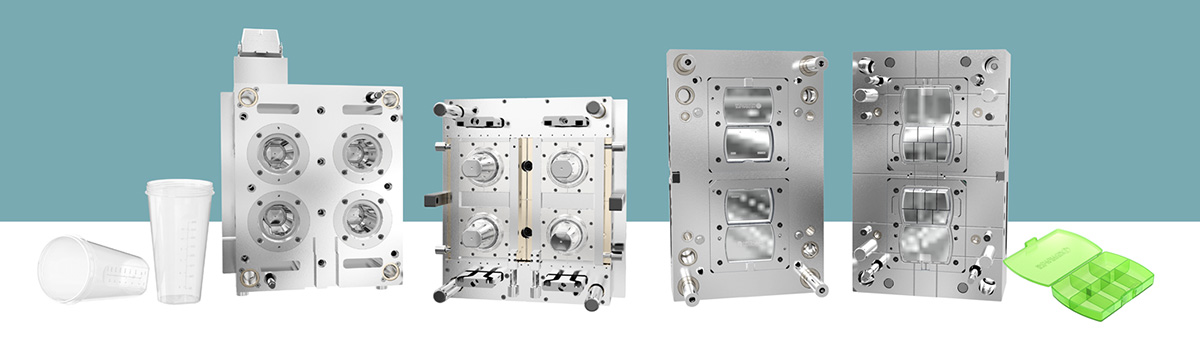

Los moldes de inyección familiares son moldes que se utilizan en el proceso de moldeo por inyección para producir varias piezas o componentes simultáneamente. Los diseñadores los crean para acomodar varias cavidades o impresiones dentro de un solo molde, lo que permite la producción de diferentes factores en un solo ciclo de moldeo. Los fabricantes suelen utilizar moldes familiares cuando existe la necesidad de producir un conjunto de piezas relacionadas que se utilizan juntas o tienen características similares. Este enfoque ofrece eficiencia y ahorro de costos al reducir el tiempo de configuración y herramientas, maximizar la productividad y garantizar una calidad uniforme en todas las piezas producidas.

¿Cómo funcionan los moldes de inyección familiares?

Los moldes de inyección familiares son herramientas complejas que funcionan a través de un proceso bien definido para producir varias piezas simultáneamente. Aquí hay algunos puntos clave para entender cómo funcionan los moldes de inyección familiares:

- Diseño de molde: Los diseñadores diseñan cuidadosamente moldes familiares para acomodar múltiples cavidades o impresiones dentro de una sola herramienta. Los diseñadores planifican el diseño del molde para optimizar la disposición y el espacio de las cavidades, lo que garantiza una producción eficiente y una calidad uniforme de las piezas.

- Selección del material: Elegimos el material termoplástico adecuado en función de las propiedades deseadas y los requisitos para producir las piezas. Factores como la fuerza, la flexibilidad, la resistencia al calor y la apariencia son cruciales en la selección del material.

- El moldeo por inyección El proceso comienza calentando el material termoplástico elegido hasta su punto de fusión, formando una resina fundida. Inyectamos el material fundido en la cavidad del molde a través de un sistema de correderas y compuertas, distribuyendo el material por cada orificio.

- Enfriamiento y solidificación:Una vez que el material fundido llena las cavidades, se enfría y solidifica. Los canales de enfriamiento dentro del molde ayudan a regular la temperatura y facilitan la solidificación. El enfriamiento adecuado es fundamental para garantizar dimensiones de pieza consistentes, minimizar la deformación y promover tiempos de ciclo eficientes.

- Expulsión de piezas:Después de que el material se solidifica, abrimos el molde y expulsamos las características de las cavidades del molde. Podemos lograr la eyección a través de varios métodos, incluidos los sistemas de eyección mecánica, las ráfagas de aire o los pasadores de eyección hidráulicos. Debemos evitar daños en las piezas durante el proceso de expulsión.

- Control de calidad: A lo largo del ciclo de producción, implementamos medidas para garantizar que las piezas cumplan con los requisitos especificados. Supervisamos de cerca factores esenciales como la temperatura, la presión y los tiempos de ciclo. También realizamos inspecciones visuales y comprobaciones dimensionales.

- Mantenimiento y resolución de problemas:El mantenimiento regular es necesario para el rendimiento óptimo de los moldes de la familia. Este mantenimiento incluye limpieza, lubricación y controles periódicos de desgaste o daños. Si surgen problemas durante la producción, podemos emplear técnicas de solución de problemas para identificar y abordar problemas relacionados con el moho.

Ventajas de los moldes de inyección familiares

Los moldes de inyección familiares ofrecen varias ventajas, lo que los convierte en la opción preferida en la fabricación. Estos son algunos puntos clave que destacan los beneficios de usar moldes de inyección familiares:

- Productividad incrementada: Los moldes familiares permiten la producción simultánea de varias piezas, lo que reduce los tiempos de ciclo y aumenta la productividad general. Con cada ciclo de moldeo que produce múltiples componentes, los fabricantes pueden lograr tasas de producción más altas y satisfacer las demandas de gran volumen de manera eficiente.

- Ahorro de costes: Al producir varias piezas en un ciclo, los moldes de inyección familiares ayudan a reducir los costos de fabricación. La eliminación de la necesidad de moldes separados para cada componente da como resultado ahorros en costos de herramientas, mantenimiento y almacenamiento. Además, la eficiencia de producción optimizada y la reducción del desperdicio de material contribuyen al ahorro de costos.

- Eficiencia de tiempo:Los fabricantes pueden reducir significativamente los plazos de producción con moldes familiares. La capacidad de producir varias piezas en un solo ciclo elimina la necesidad de cambios secuenciales de herramientas o moldes, lo que ahorra un tiempo valioso. Este proceso de producción acelerado permite un tiempo de comercialización más rápido y una respuesta más rápida a las demandas de los clientes.

- Consistencia y calidad:Los moldes de inyección de la familia garantizan una calidad uniforme de las piezas en todas las cavidades. La producción simultánea de componentes dentro del mismo molde garantiza la uniformidad en las dimensiones, la apariencia y las propiedades del material. Este proceso de fabricación minimiza las variaciones y garantiza que todas las piezas cumplan con las especificaciones requeridas.

- Flexibilidad de diseño: Los moldes familiares ofrecen flexibilidad de diseño, lo que permite la producción de múltiples componentes con diferentes formas, tamaños o características dentro de una sola herramienta. Esta versatilidad los hace adecuados para la fabricación de productos con geometrías complejas, piezas personalizadas o variaciones en el diseño.

- Reducción de desperdicio de material: Con los moldes familiares, el desperdicio de material se minimiza en comparación con el uso de moldes separados para cada pieza. La optimización de la disposición del molde, los sistemas de inyección y los diseños de canales ayuda a reducir los desechos de material y mejora la utilización del material, lo que contribuye a un proceso de fabricación más sostenible y rentable.

- Montaje simplificado:Los moldes de inyección familiares facilitan los procesos de ensamblaje optimizados. A medida que producimos las piezas simultáneamente, las operaciones de ensamblaje se vuelven más eficientes, lo que reduce los costos de mano de obra y el tiempo de ensamblaje. Además, las piezas producidas por moldes familiares a menudo cuentan con superficies de contacto compatibles y dimensiones precisas, lo que facilita el ensamblaje y garantiza un ajuste adecuado.

Las ventajas de la familia de moldes de inyección, que incluyen mayor productividad, ahorro de costos, eficiencia de tiempo, calidad constante, flexibilidad de diseño, menor desperdicio de material y procesos de ensamblaje simplificados, los convierten en una herramienta valiosa para la fabricación de alto volumen, que ofrece una mayor rentabilidad y ventajas competitivas en El mercado.

Desventajas de los moldes de inyección familiares

Si bien los moldes de inyección familiares ofrecen numerosos beneficios, también existen algunas desventajas potenciales. Estos son algunos puntos clave que destacan los inconvenientes de usar moldes de inyección familiares:

- Costo inicial:Los moldes familiares normalmente requieren una inversión inicial más alta que los moldes de una sola cavidad. La complejidad del diseño y la necesidad de arreglos de cavidades precisas aumentan los costos de herramientas, lo que lo convierte en un gasto inicial significativo para los fabricantes. Este costo inicial puede desafiar a las empresas con presupuestos limitados o bajos volúmenes de producción.

- Limitaciones de diseño:El diseño de un molde familiar requiere una cuidadosa consideración de la geometría, el tamaño y la compatibilidad de la pieza dentro del molde. Es posible que las piezas grandes o complejas específicas no sean adecuadas para el moldeo familiar debido a las limitaciones en el espacio de la cavidad, los requisitos de refrigeración o los mecanismos de expulsión. Las normas de diseño pueden exigir el uso de moldes personalizados para piezas específicas.

- Complejidad de herramientas y mantenimiento:Los moldes familiares pueden ser más complejos que los moldes de una sola cavidad. La presencia de múltiples cavidades, corredores y sistemas de compuertas requiere un mantenimiento meticuloso y reparaciones ocasionales. Las tareas de mantenimiento pueden consumir mucho tiempo y pueden requerir técnicos calificados. Cualquier problema o reparación dentro del molde puede afectar simultáneamente la producción de múltiples piezas.

- Flexibilidad limitada:Si bien los moldes familiares ofrecen flexibilidad de diseño dentro del molde, los cambios o modificaciones a los componentes individuales pueden ser un desafío. Alterar el diseño o las especificaciones de una parte dentro del molde familiar puede requerir ajustes en todo el molde, lo que afecta la producción de todas las partes. Esta falta de flexibilidad puede ser una limitación para los fabricantes que requieren frecuentes cambios de diseño o personalización.

- Riesgo de interrupción de la producción:En caso de falla o daño del moldeado, la producción de múltiples piezas puede verse interrumpida. La detección de un defecto en una cavidad puede afectar a todo el lote de piezas producidas dentro del molde familiar. Este riesgo de interrupción de la producción puede afectar significativamente los plazos generales de fabricación y los programas de entrega.

- Requisitos de volumen:Los requisitos de volumen juegan un papel crucial en la determinación de la idoneidad de los moldes familiares para la producción. Debido a su rentabilidad y eficiencia, los moldes familiares son la mejor opción para producir grandes volúmenes de productos, lo que los convierte en una excelente opción. Sin embargo, los moldes familiares pueden no ser económicamente viables para la producción o creación de prototipos de bajo volumen. Optar por moldes de una sola cavidad o métodos de fabricación alternativos puede ser más práctico.

Comprender las desventajas potenciales de los moldes de inyección familiares es crucial para tomar decisiones informadas con respecto a su implementación. Si bien existen estos inconvenientes, la planificación, el mantenimiento y la consideración adecuados de los requisitos de producción específicos pueden mitigarlos.

Tipos de moldes de inyección familiares

Los moldes de inyección de la familia vienen en varios tipos, cada uno diseñado para adaptarse a diferentes necesidades y requisitos de producción. Estos son algunos tipos clave de moldes de inyección familiares:

- Molde familiar uno al lado del otro:Este tipo de molde consta de múltiples cavidades dispuestas una al lado de la otra, y cada orificio produce un componente diferente. El diseño del molde garantiza que cada nicho esté aislado, lo que permite un control de inyección individual y una mínima interferencia de pieza a pieza.

- Molde familiar en tándem:Los moldes de la familia tándem tienen múltiples cavidades dispuestas en una secuencia lineal, cada una de las cuales produce un componente diferente. El diseño del molde permite la producción de piezas más extensas o con varias características en una configuración lineal.

- Molde familiar de pilas: Los moldes de la familia Stack tienen varios conjuntos de cavidades apiladas unas sobre otras. Cada grupo produce un componente diferente, lo que permite la producción de varias piezas diferentes en un ciclo. El diseño apilado también permite la producción de piezas altas o verticales con herramientas mínimas.

- Molde familiar rotatorio: Este molde tiene múltiples cavidades dispuestas sobre una mesa giratoria. La máquina de moldeo por inyección gira el molde a cada posición de la cavidad durante la producción, lo que permite la producción de varias piezas con un solo dispositivo. El diseño rotativo permite la producción de componentes simétricos, como engranajes o ruedas.

- Molde de la familia de canales calientes:Los moldes de la familia de canal caliente utilizan un sistema de canal caliente para distribuir el plástico fundido en cada cavidad. Este diseño elimina la necesidad de corredores o compuertas, lo que permite una producción de piezas más limpia y un menor desperdicio de material. Los moldes de la familia de canal caliente son adecuados para la producción de alto volumen.

Cada tipo de familia de moldes de inyección tiene ventajas y limitaciones únicas, y la selección del estilo más adecuado depende de los requisitos de producción, la geometría de la pieza y las propiedades del material. Elegir el tipo correcto de familia de moldes puede mejorar significativamente la eficiencia y la rentabilidad de la fabricación.

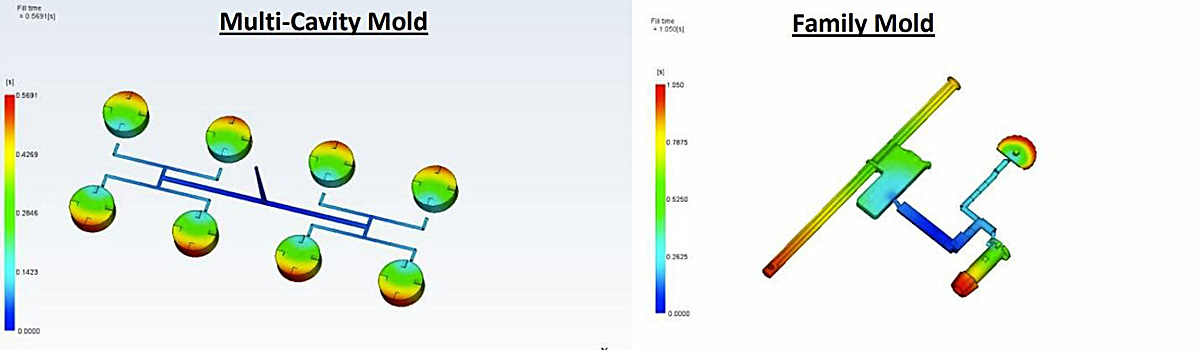

Moldes de cavidad única frente a moldes de múltiples cavidades

En cuanto al moldeo por inyección, los fabricantes pueden elegir entre moldes de una o varias cavidades, lo que ofrece distintas ventajas y consideraciones. Estos son algunos puntos clave que comparan los moldes de una sola cavidad y los moldes de múltiples cavidades:

Moldes de una sola cavidad:

- Simplicidad: Los moldes de una sola cavidad constan de una sola cavidad y producen una sola pieza en cada ciclo de moldeo. Su diseño y construcción son relativamente sencillos, lo que los hace menos complejos y más fáciles de fabricar.

- Flexibilidad:Los moldes de una sola cavidad ofrecen una mayor flexibilidad en cuanto a cambios o modificaciones de diseño. Si una pieza específica requiere un cambio de diseño, solo se debe modificar el molde para esa pieza, minimizando el impacto en el proceso de producción.

- Prototipado y producción de bajo volumen:Los moldes de una sola cavidad son muy adecuados para la creación de prototipos o muestras de bajo volumen. Permiten realizar pruebas eficientes de nuevos diseños o producir pequeñas cantidades de piezas sin grandes inversiones iniciales.

- Mayor costo por pieza:Los moldes de una sola cavidad son menos rentables para la producción de gran volumen, ya que producen menos piezas por ciclo de moldeo. El precio por pieza es generalmente más alto que el de los moldes de múltiples cavidades debido a los mayores costos de herramientas y los tiempos de ciclo más prolongados.

Moldes de múltiples cavidades:

- Productividad incrementada:Los moldes de múltiples cavidades tienen múltiples cavidades, produciendo varias piezas en cada ciclo de moldeado. Este método puede aumentar significativamente la productividad y la producción mientras reduce los costos de fabricación y los tiempos de ciclo.

- Eficiencia de costo:Los moldes de múltiples cavidades ofrecen ventajas de costos para la producción de alto volumen. Requieren costos de herramientas más bajos por pieza producida, lo que los hace más rentables en operaciones de fabricación a gran escala.

- Consistencia y uniformidad:Los moldes de varias cavidades garantizan una calidad de pieza constante en todas las cavidades, ya que se producen simultáneamente en las mismas condiciones de proceso. Esto da como resultado dimensiones, apariencia y propiedades materiales uniformes de todas las piezas.

- Requerimientos de espacio y equipo:Los moldes de múltiples cavidades requieren máquinas de moldeo por inyección más grandes con suficiente fuerza de sujeción para acomodar el tamaño de la herramienta más grande. También necesitan espacio adecuado para múltiples cavidades, corredores y canales de enfriamiento.

- Consideraciones de diseño:El diseño de moldes de múltiples cavidades requiere una cuidadosa consideración del espacio entre las cavidades, los sistemas de inyección y los requisitos de refrigeración. Las geometrías complejas o las piezas grandes pueden presentar limitaciones o requerir consideraciones de diseño adicionales.

Moldes de colada caliente frente a moldes de colada fría

Los moldes de canal caliente y frío son dos tipos distintos de moldes de inyección, cada uno con ventajas y consideraciones. Estos son algunos puntos clave que comparan los moldes de colada caliente y los moldes de colada fría:

Moldes de canales calientes:

- Uso eficiente de materiales: Los moldes de canal caliente utilizan un sistema de canales y boquillas calentados para entregar plástico fundido directamente a las cavidades del molde. La eliminación de la necesidad de corredores y puertas reduce el desperdicio de material y optimiza el uso del material.

- Tiempos de ciclo reducidos:La eliminación de coladas en los moldes de colada caliente conduce a tiempos de ciclo más cortos que en los moldes de colada fría. Esta mayor eficiencia se traduce en una mayor producción y una mejor productividad general.

- Calidad de pieza uniforme: Los moldes de canal caliente proporcionan una calidad de pieza más constante, ya que el plástico fundido permanece a una temperatura constante durante todo el proceso; esto da como resultado un relleno uniforme y variaciones reducidas de las dimensiones, apariencia y propiedades del material de la pieza.

- Flexibilidad y opciones de diseño:Los sistemas de canal caliente ofrecen una mayor flexibilidad de diseño, lo que permite geometrías más complejas y la producción de piezas con múltiples entradas. Esta versatilidad puede beneficiar las funciones que requieren un llenado equilibrado o requisitos de gatillado específicos.

Moldes de canal frío:

- Menor costo inicial:Los moldes de colada fría son generalmente menos costosos de fabricar y configurar que los moldes de colada caliente. No requieren los componentes adicionales ni los elementos calefactores asociados con los sistemas de canales calientes, lo que se traduce en menores costos de herramientas.

- Compatibilidad de materiales:Los moldes de canal frío son adecuados para una amplia gama de materiales, incluidos aquellos que son sensibles al calor o propensos a la degradación cuando se exponen a un calentamiento prolongado. Esta versatilidad hace que los moldes de canal frío sean los preferidos para aplicaciones y materiales específicos.

- Mantenimiento simplificado:Los moldes de canales fríos suelen ser más fáciles de mantener y solucionar problemas que los moldes de canales calientes. La ausencia de sistemas y componentes de calefacción complejos simplifica las tareas de mantenimiento, reduciendo el tiempo de inactividad y las interrupciones en la producción.

Reducción de la complejidad del equipo: Las máquinas de moldeo por inyección estándar pueden usar moldes de colada fría sin necesidad de controladores de colada caliente especializados. Los fabricantes con equipos existentes o que prefieren una configuración más sencilla pueden beneficiarse.

La elección entre moldes de colada caliente y fría depende del volumen de producción, los requisitos de material, la complejidad de la pieza y las consideraciones presupuestarias. Los fabricantes deben evaluar cuidadosamente sus necesidades y consultar con expertos en moldes para determinar la opción más adecuada para sus procesos de moldeo por inyección.

Moldes de dos placas frente a moldes de tres placas

Los moldes de dos y tres placas son dos tipos comunes de moldes de inyección que se utilizan en la industria manufacturera. Estos son algunos puntos clave que comparan los moldes de dos placas y los moldes de tres placas:

Moldes de dos platos:

- Simplicidad: Los moldes de dos placas constan de dos placas principales que se separan para expulsar la pieza moldeada. La simplicidad del diseño los hace más fáciles de fabricar, configurar y mantener en comparación con los moldes de tres placas.

- Eficiencia de costo:Los moldes de dos placas son generalmente más rentables y requieren menos componentes y herramientas menos complejas. El número reducido de placas y la construcción más sencilla contribuyen a reducir los costos de herramientas.

- Opciones de acceso limitadas:Los moldes de dos placas suelen tener opciones de entrada restringidas, con canales y entradas colocados en un lado del molde. Esta limitación puede afectar el diseño y la flexibilidad de apertura, particularmente para partes más complejas o significativas.

Moldes de tres platos:

- Flexibilidad de expulsión de piezas: Los moldes de tres placas brindan más flexibilidad en la expulsión de piezas. La placa adicional, la placa separadora, permite la expulsión por separado de las correderas y la pieza moldeada. Este método permite la producción de piezas de diseño complejo, materiales que requieren múltiples puntos de entrada y áreas de difícil acceso durante la fabricación.

- Calidad de pieza mejorada:Los moldes de tres placas ofrecen una calidad de pieza mejorada al separar de manera efectiva los canales y las puertas de la pieza moldeada. Esta separación reduce las posibilidades de marcas de entrada o defectos estéticos en el producto final, lo que da como resultado una pieza terminada de mayor calidad.

- Mayor complejidad de diseño:Los moldes de tres placas permiten diseños de piezas más complejos y la inclusión de funciones como acciones laterales, elevadores o correderas. Esta versatilidad de diseño puede ser ventajosa cuando se producen piezas con geometrías complejas o cuando se requieren características adicionales más allá de un simple núcleo y una cavidad.

- Tiempos de ciclo más largos: Los moldes de tres placas suelen tener ciclos más largos que los moldes de dos placas. La placa adicional y la complejidad en el movimiento del molde contribuyen a aumentar los tiempos de ciclo, lo que afecta la eficiencia general de la producción.

La elección entre moldes de dos o tres placas depende de factores como la complejidad de la pieza, los requisitos de entrada, la calidad deseada de la pieza y consideraciones de costos. Los fabricantes deben evaluar sus necesidades específicas y consultar con expertos en moldes para determinar la opción más adecuada para sus procesos de moldeo por inyección.

Selección de materiales para la familia de moldes de inyección

La selección de materiales para la familia de moldes de inyección es un factor crítico que puede afectar significativamente el proceso de fabricación y la calidad de las piezas finales. Estos son algunos puntos clave a tener en cuenta al seleccionar materiales para moldes de inyección familiares:

- Material base del molde:El material base del molde debe tener excelentes propiedades mecánicas, estabilidad dimensional y conductividad térmica. Las opciones comunes incluyen aleaciones de acero, como P20 o H13, que brindan buena dureza, resistencia al desgaste y durabilidad para prolongar la vida útil del molde.

- Cavidades y núcleos:El material para cavidades y núcleos debe tener alta dureza, resistencia al desgaste y resistencia al calor para soportar el moldeado y el uso repetido. Los materiales comunes para cavidades y núcleos incluyen aceros para herramientas endurecidos como S136 o acero inoxidable 420 o aceros de alta velocidad como M2.

- Sistema de corredores:Se prefieren materiales con buena conductividad térmica y resistencia al desgaste para el sistema de canales para garantizar un flujo de fusión eficiente y minimizar la degradación del material. Debido a sus excelentes propiedades térmicas, los fabricantes suelen utilizar aleaciones de cobre o cobre berilio para los insertos de las guías.

- Componentes del canal caliente:Cuando se utilizan sistemas de canal caliente, se necesitan materiales con alta resistencia al calor, excelente estabilidad térmica y buenas propiedades de flujo. Las opciones comunes para los componentes del canal caliente incluyen aceros inoxidables como 420 o 17-4 PH o aleaciones especiales como Inconel o Hastelloy para aplicaciones exigentes.

- Canales de refrigeración:Los fabricantes suelen utilizar aleaciones de cobre o cobre berilio para los canales de refrigeración debido a su alta conductividad térmica. Estos materiales ayudan en la disipación de calor eficiente y mantienen temperaturas de molde constantes.

- Expulsores y correderas:Los pasadores eyectores y las correderas requieren materiales con buena resistencia al desgaste, alta dureza y tenacidad suficiente. Las opciones comunes incluyen acero para herramientas H13, acero para herramientas D2 o grados de acero inoxidable como 420 o 440C.

Al seleccionar materiales para la familia de moldes de inyección, es fundamental tener en cuenta las propiedades del material, la complejidad del molde, el volumen de producción y el costo. La colaboración con proveedores de materiales, diseñadores de moldes y expertos puede ayudar a determinar los materiales más adecuados que cumplan con los requisitos específicos y optimicen el rendimiento y la longevidad del molde.

Consideraciones de diseño para la familia de moldes de inyección

El diseño de moldes de inyección familiares requiere una cuidadosa consideración para una funcionalidad, eficiencia y calidad de pieza óptimas. Estas son algunas consideraciones de diseño clave para la familia de moldes de inyección:

- Compatibilidad de piezas: Analice la compatibilidad de diferentes partes dentro del molde familiar, considerando el tamaño, la geometría y las propiedades del material. Asegúrese de que el proceso de producción produzca piezas juntas de manera eficiente sin interferencias ni problemas de calidad.

- Disposición de la cavidad: Determine el mejor rendimiento de las cavidades dentro del molde para optimizar la utilización del espacio y la eficiencia de la producción de piezas. Tenga en cuenta factores como la orientación de las piezas, las ubicaciones de las entradas y los requisitos de refrigeración para lograr un llenado equilibrado y una calidad de las piezas uniforme.

- Corredor y sistema de gating: Diseñe un sistema de canal y compuerta efectivo que permita un flujo de material eficiente a cada cavidad mientras minimiza el desperdicio y la caída de presión. Considere el tipo de entrada (p. ej., entradas de borde, entradas secundarias o canales calientes) y la ubicación de las entradas para lograr un llenado óptimo y evitar defectos en las piezas.

- Sistema de refrigeración:Implemente un sistema de enfriamiento adecuado para garantizar un enfriamiento constante y una disipación de calor eficiente. Optimice el diseño, el posicionamiento y el diámetro del canal de enfriamiento para lograr una distribución uniforme de la temperatura y minimizar los tiempos de ciclo.

- Mecanismo de expulsión: Desarrollar un mecanismo de eyección robusto para facilitar la extracción de piezas del molde. Considere el tipo de eyección (p. ej., pasadores de eyección, correderas o elevadores) y su posición para garantizar la liberación adecuada de la pieza sin causar daños ni deformaciones.

- Desfogue:La ventilación adecuada es crucial para evitar atrapamientos de aire y lograr el llenado completo del molde. Asegúrese de que se incorporen ventilaciones adecuadas para permitir que escape el aire durante el proceso de inyección, lo que reduce el riesgo de defectos como disparos cortos o porosidad de gas.

- Mantenimiento y accesibilidad del molde:Diseñe el molde para un fácil mantenimiento, reparación y limpieza. Considere la posibilidad de acceder a componentes críticos como correderas, núcleos y pasadores eyectores para facilitar las tareas de mantenimiento y reducir el tiempo de inactividad.

- Resistencia y rigidez del molde:Asegúrese de que el diseño del molde sea estructuralmente sólido y capaz de resistir las fuerzas y presiones ejercidas durante el proceso de moldeo por inyección. Considere factores como la selección del material del molde, las nervaduras y las estructuras de soporte para mantener la integridad del molde.

Al abordar cuidadosamente estas consideraciones de diseño, los fabricantes pueden optimizar el rendimiento, la eficiencia y la longevidad de la familia de moldes de inyección, lo que da como resultado piezas de alta calidad y procesos de producción optimizados. La colaboración con ingenieros y diseñadores de moldes experimentados puede proporcionar conocimientos y experiencia valiosos para lograr un diseño óptimo.

Aplicaciones de la Familia de Moldes de Inyección

Los moldes de inyección de la familia ofrecen varias aplicaciones en diversas industrias, proporcionando soluciones rentables para producir múltiples componentes en un solo ciclo de moldeo. Estas son algunas aplicaciones críticas de la familia de moldes de inyección:

- Productos de consumo:Los fabricantes utilizan ampliamente moldes familiares para producir productos de consumo como productos electrónicos, electrodomésticos y artículos para el hogar. Permiten la producción simultánea de diferentes piezas o componentes, reduciendo tiempos y costes de fabricación.

- Industria automotriz:Los moldes de inyección familiares encuentran un amplio uso en el sector de la automoción para la fabricación de diversos componentes, como molduras interiores, piezas del salpicadero, paneles de las puertas y componentes del motor. La producción de varias piezas en un solo ciclo mejora la productividad y la rentabilidad en la fabricación de automóviles.

- Dispositivos médicos: Los moldes familiares son cruciales en la producción de dispositivos y equipos médicos, incluidos componentes de jeringas, sistemas de administración de medicamentos, instrumentos quirúrgicos y dispositivos de diagnóstico. La producción eficiente de múltiples partes asegura tiempos de respuesta más rápidos y ahorros de costos en la industria médica.

- Embalaje:La industria del empaque emplea moldes de inyección familiares para producir componentes tales como tapas, cierres, contenedores e insertos de empaque. Al fabricar varias piezas simultáneamente, los moldes familiares mejoran la eficiencia de la producción y permiten una respuesta más rápida a las demandas del mercado.

- Componentes eléctricos y electrónicos:Los fabricantes utilizan mucho la familia de moldes para producir componentes eléctricos y electrónicos, como conectores, interruptores, piezas de carcasas y componentes de placas de circuitos. Permiten la producción eficiente de múltiples elementos con calidad constante y tiempos de ciclo reducidos.

- Industria aeroespacial:Los moldes familiares encuentran aplicaciones en el sector aeroespacial para la fabricación de componentes como piezas interiores de cabina, componentes de asientos y conductos de aire. La producción de varias piezas en un solo ciclo mejora la eficiencia de la producción y la rentabilidad.

- Equipo industrial:Los fabricantes utilizan moldes familiares para producir componentes de maquinaria y equipos industriales, incluidos engranajes, cojinetes, válvulas y conectores. Al optimizar el proceso de fabricación y reducir el tiempo de producción, los moldes familiares contribuyen a mejorar la productividad y ahorrar costos.

Los moldes de inyección familiares ofrecen ventajas significativas en eficiencia, ahorro de costos y producción optimizada para diversas industrias. Su versatilidad y capacidad para producir varias piezas en un solo ciclo los convierten en una herramienta valiosa para los fabricantes que buscan procesos de moldeo por inyección optimizados.

Industria de bienes de consumo

La industria de bienes de consumo abarca una amplia gama de productos comprados y utilizados por personas para fines personales o domésticos. Es una industria diversa con varios sectores y mercados. Estos son algunos puntos clave sobre la industria de bienes de consumo:

- Variedad de productos:La industria de bienes de consumo ofrece muchos productos, incluidos alimentos y bebidas, artículos de cuidado personal, artículos para el hogar, productos electrónicos, ropa y más. Esta industria satisface las necesidades y preferencias diarias de los consumidores, brindando varias opciones.

- Demanda de mercado:La demanda y las preferencias de los consumidores impulsan la producción de bienes de consumo. A medida que evolucionan los gustos y preferencias de los consumidores, la industria debe adaptarse e innovar para satisfacer las necesidades cambiantes. Las tendencias de los consumidores, como la sostenibilidad, la conveniencia y los productos personalizados, influyen en gran medida en la dirección de la industria.

- Mercado global:La industria de bienes de consumo opera globalmente, con productos fabricados, distribuidos y vendidos internacionalmente. La globalización ha ampliado las oportunidades de mercado, lo que permite a las empresas llegar a una base de clientes más amplia y participar en el comercio transfronterizo.

- Marca y marketing: Las estrategias efectivas de marca y marketing son cruciales en la industria de bienes de consumo para diferenciar productos, generar lealtad a la marca e influir en las decisiones de compra de los consumidores. Las empresas invierten mucho en publicidad, promociones, diseño de empaques y actividades de construcción de marca para crear conexiones sólidas con los consumidores.

- Cadena de suministro y distribución:La industria de bienes de consumo depende de una gestión eficiente de la cadena de suministro para garantizar que los fabricantes produzcan, distribuyan y entreguen productos a los consumidores con prontitud. Implica la coordinación de varias etapas, incluido el abastecimiento de materias primas, la producción, la logística, el almacenamiento y la venta al por menor.

- Tendencias de consumo e innovación:Para seguir siendo competitivas, las empresas de bienes de consumo deben mantenerse en sintonía con las tendencias y preferencias cambiantes de los consumidores. La innovación juega un papel vital en el desarrollo de nuevos productos, la mejora de los existentes y la satisfacción de las necesidades y deseos emergentes de los consumidores.

- Competencia y dinámica del mercado:La industria de bienes de consumo es altamente competitiva, con numerosas empresas compitiendo por cuota de mercado. La dinámica del mercado, como el precio, la calidad, la marca y la experiencia del cliente, influyen en gran medida en las elecciones de los consumidores y la lealtad a la marca.

La industria de bienes de consumo es dinámica y acelerada, y se adapta constantemente para satisfacer las cambiantes demandas de los consumidores. Desempeña un papel importante en la economía global, impulsando el empleo, la innovación y el crecimiento económico.

Industria automotriz

La industria automotriz es un vasto sector que abarca el diseño, desarrollo, producción y venta de automóviles y componentes relacionados. Estos son algunos puntos clave sobre la industria automotriz:

- Fabricación de vehículos: La industria automotriz se dedica principalmente a la fabricación de automóviles, incluidos automóviles, camiones, SUV, motocicletas y vehículos comerciales. Comprende varias etapas: diseño, ingeniería, creación de prototipos, producción, montaje y control de calidad.

- Cadena de suministro: La industria automotriz se basa en una cadena de suministro global compleja, con numerosos proveedores que proporcionan componentes, sistemas y materias primas. La gestión de la cadena de suministro es crucial para garantizar la entrega oportuna de piezas para respaldar la producción de vehículos.

- Avances tecnológicos: La industria automotriz está a la vanguardia de los avances tecnológicos, incluidos los vehículos eléctricos y autónomos, las funciones de conectividad, los sistemas de seguridad avanzados y las tecnologías de combustibles alternativos. Las innovaciones en electrificación de vehículos, conducción autónoma y conectividad están transformando la industria.

- Competencia en el mercado:La industria automotriz es altamente competitiva, con numerosos fabricantes de automóviles compitiendo por una participación de mercado a medida que el precio, la calidad, el rendimiento, las características de seguridad y la reputación de la marca impulsan la competencia. Los fabricantes de automóviles se esfuerzan continuamente por diferenciar sus ofertas y satisfacer las demandas de los clientes.

- Mercado global: La industria automotriz opera a nivel mundial, con instalaciones de producción, redes de ventas y cadenas de suministro que abarcan diferentes países. Las regulaciones regionales, las preferencias del mercado, las condiciones económicas y las políticas comerciales influyen en él.

- Consideraciones ambientales:La industria automotriz enfrenta una presión cada vez mayor para abordar las preocupaciones ambientales, incluida la reducción de las emisiones de carbono, la mejora de la eficiencia del combustible y la promoción de prácticas de fabricación sostenibles. Los fabricantes de automóviles invierten en el desarrollo de vehículos eléctricos e híbridos, materiales ligeros y procesos de fabricación ecológicos.

- Servicios posventa:La industria automotriz incluye un importante segmento del mercado de repuestos, que distribuye repuestos, accesorios, mantenimiento, servicios de reparación y personalización de vehículos. Las actividades de posventa contribuyen a los ingresos generales de la industria y brindan apoyo continuo a los propietarios de vehículos.

Industria médica

La industria médica abarca varios sectores en el desarrollo, fabricación, distribución y entrega de dispositivos médicos, equipos, productos farmacéuticos y servicios de atención médica. Estos son algunos puntos clave sobre la industria médica:

- Dispositivos médicos:La industria médica está muy involucrada en la producción de varios dispositivos médicos, incluidos equipos de diagnóstico, instrumentos quirúrgicos, implantes, prótesis, sistemas de imágenes y dispositivos de monitoreo. Estos dispositivos son críticos en el diagnóstico, tratamiento y cuidado del paciente.

- Productos farmaceuticos:La industria médica abarca las compañías farmacéuticas involucradas en la investigación, el desarrollo y la fabricación de fármacos y medicamentos. Los productos farmacéuticos van desde medicamentos de venta libre hasta medicamentos recetados para el tratamiento, la prevención y el control de enfermedades.

- Servicios de atención médica:La industria médica incluye proveedores de atención médica, como hospitales, clínicas, hogares de ancianos e instalaciones para pacientes ambulatorios. Estas entidades ofrecen a los pacientes atención médica, diagnóstico, tratamiento, rehabilitación y otros servicios de salud.

- Investigación y desarrollo:La industria médica invierte mucho en investigación y desarrollo (I+D) para avanzar en el conocimiento médico, desarrollar nuevos tratamientos, mejorar las terapias existentes y mejorar los resultados de los pacientes. Los esfuerzos de I+D se centran en el descubrimiento de fármacos, los ensayos clínicos, la innovación en tecnología médica y los sistemas de prestación de asistencia sanitaria.

- Cumplimiento normativo:La industria médica está sujeta a marcos regulatorios estrictos para garantizar la seguridad del paciente, la eficacia del producto y las prácticas éticas. Los organismos reguladores, como la Administración de Alimentos y Medicamentos (FDA) de los Estados Unidos, hacen cumplir los estándares y las pautas para dispositivos médicos, productos farmacéuticos, ensayos clínicos y prácticas de atención médica.

- Avances tecnológicos: La industria médica adopta continuamente los avances tecnológicos para mejorar la atención al paciente, mejorar la precisión del diagnóstico y facilitar los procedimientos médicos. Innovaciones como la telemedicina, los registros médicos electrónicos (EHR), la robótica, los diagnósticos impulsados por IA y la medicina de precisión están transformando la industria.

- Desafíos globales de la salud:La industria médica aborda los desafíos globales de atención médica, incluidas las enfermedades infecciosas, las afecciones crónicas, el envejecimiento de la población, el acceso a la atención médica en áreas desatendidas y el aumento de los costos de atención médica. Las partes interesadas de la industria trabajan para desarrollar soluciones y mejorar la prestación de atención médica en todo el mundo.

La industria médica juega un papel fundamental en la preservación y mejora de la salud humana. Combina la investigación científica, la innovación tecnológica, la experiencia en fabricación y los servicios de atención médica para mejorar los resultados de los pacientes, desarrollar tratamientos que salvan vidas y promover el bienestar general de las personas en todo el mundo.

industria del embalaje

La industria del embalaje desempeña un papel fundamental en la producción, el diseño y la distribución de materiales y soluciones de embalaje para diversos productos. Estos son algunos puntos clave sobre la industria del embalaje:

- Protección del producto: La función principal del empaque es proteger los productos durante el almacenamiento, el transporte y la manipulación. Los materiales de empaque brindan protección física contra impactos, humedad, variaciones de temperatura y otros factores externos que podrían dañar el producto.

- Marca y marketing:El empaque es una herramienta poderosa para la marca y el marketing. La creación de una identidad de marca distintiva, la atracción de la atención del consumidor y la transmisión de información del producto son cruciales. Los elementos de diseño de empaque, como colores, logotipos, gráficos y etiquetas, ayudan a diferenciar los productos e influyen en las decisiones de compra de los consumidores.

- Sostenibilidad y respeto por el medio ambiente: La industria del embalaje se centra cada vez más en prácticas sostenibles y materiales ecológicos. El uso de materiales de empaque reciclables, biodegradables y renovables ayuda a reducir el impacto ambiental y respalda las iniciativas de economía circular.

- Eficiencia de la cadena de suministro:Las soluciones de embalaje eficientes contribuyen a optimizar las operaciones de la cadena de suministro. Los empaques bien diseñados facilitan el manejo, almacenamiento y transporte eficiente de los productos, optimizando los procesos logísticos y minimizando los costos.

- Personalización e innovación:La industria del embalaje adopta la personalización y las soluciones innovadoras para satisfacer las diversas necesidades de los clientes y las demandas del mercado. Los diseños, tamaños y materiales de empaque personalizados permiten soluciones de empaque únicas y personalizadas que se alinean con los requisitos específicos del producto.

- Sectores industriales: La industria del embalaje atiende a varios sectores, incluidos alimentos y bebidas, productos farmacéuticos, cuidado personal, productos para el hogar, productos electrónicos y productos industriales. Cada industria tiene requisitos de empaque específicos, como propiedades de barrera, características de evidencia de manipulación o regulaciones de etiquetado específicas del producto.

- Avances tecnológicos:La industria del empaque integra los avances tecnológicos para mejorar los procesos y capacidades de empaque. La automatización, la robótica, la impresión digital, el embalaje innovador y los sistemas de seguimiento y localización están revolucionando la industria del embalaje, mejorando la eficiencia y permitiendo funcionalidades innovadoras.

La industria del embalaje es un sector dinámico que se adapta continuamente a las preferencias cambiantes de los consumidores, los objetivos de sostenibilidad y los avances tecnológicos. Es un vínculo crucial entre los productos y los consumidores, ya que garantiza la integridad del producto, el reconocimiento de la marca y una mejor experiencia del cliente.

Industria aeroespacial

La industria aeroespacial es un sector tecnológicamente avanzado centrado en el diseño, fabricación y operación de aeronaves, naves espaciales, satélites y componentes relacionados. Estos son algunos puntos clave sobre la industria aeroespacial:

- Aviación comercial:La industria aeroespacial abarca la aviación comercial, incluida la producción de aeronaves comerciales, como aviones y helicópteros. Los principales fabricantes, como Boeing y Airbus, lideran el mercado en el diseño y fabricación de aviones comerciales para el transporte de pasajeros y carga.

- Aplicaciones militares y de defensa:La industria aeroespacial está estrechamente vinculada a las aplicaciones militares y de defensa. Implica la producción de aviones militares, vehículos aéreos no tripulados (UAV) y sistemas de defensa. Estas tecnologías son vitales para las operaciones de seguridad nacional, vigilancia, reconocimiento y combate.

- Exploración espacial y satélites: La industria aeroespacial juega un papel importante en la exploración espacial y el desarrollo de satélites. Implica el diseño, la fabricación y el lanzamiento de naves espaciales, satélites y sondas espaciales para la investigación científica, la comunicación, el monitoreo del clima y los sistemas de navegación.

- Avances tecnológicos: La industria aeroespacial está a la vanguardia de los avances tecnológicos, impulsando innovaciones en aerodinámica, materiales, sistemas de propulsión, aviónica y tecnologías satelitales. Las promociones incluyen materiales compuestos, motores de bajo consumo de combustible, sistemas de navegación avanzados y tecnologías de imágenes satelitales.

- Colaboración mundial:La industria aeroespacial a menudo requiere cooperación internacional debido a la naturaleza compleja de los proyectos y la demanda global. La colaboración entre gobiernos, empresas aeroespaciales, instituciones de investigación y proveedores es común para aunar recursos, experiencia y financiamiento para proyectos aeroespaciales a gran escala.

- Seguridad y normativa:La seguridad es primordial en la industria aeroespacial. Las reglas estrictas y los procesos de certificación garantizan que las aeronaves y las naves espaciales cumplan con rigurosos estándares de seguridad. Los organismos reguladores, como la Administración Federal de Aviación (FAA) y la Agencia Europea de Seguridad Aérea (EASA), hacen cumplir las normas de seguridad y supervisan las certificaciones de aeronavegabilidad.

- Gestión de la cadena de suministro: La industria aeroespacial se basa en una cadena de suministro global compleja que incluye proveedores de materiales, componentes, subsistemas y equipos especializados. La gestión eficaz de la cadena de suministro garantiza la entrega oportuna, el control de calidad y el cumplimiento de los estándares de la industria.

La industria aeroespacial es un sector tecnológicamente avanzado y altamente regulado que contribuye al progreso científico, la defensa nacional y la conectividad global. Requiere una amplia colaboración, innovación e ingeniería de precisión para cumplir con los exigentes requisitos de las operaciones de aeronaves y naves espaciales.

Industria electrónica

La industria electrónica es un sector dinámico que implica el diseño, la fabricación y la distribución de componentes, dispositivos y sistemas electrónicos. Estos son algunos puntos clave sobre la industria electrónica:

- Electrónica de consumo:La industria electrónica produce diversos productos electrónicos, incluidos teléfonos inteligentes, televisores, computadoras portátiles, tabletas, cámaras y electrodomésticos. Estos productos están diseñados para uso personal y recreativo y, a menudo, incorporan tecnologías y funciones avanzadas.

- La industria de semiconductores:La electrónica depende en gran medida de los semiconductores para producir circuitos integrados (CI), microchips y componentes electrónicos. Los semiconductores son bloques de construcción fundamentales en los dispositivos electrónicos, que permiten funciones de computación, almacenamiento de memoria, comunicación y control.

- Investigación y desarrollo:La investigación y el desarrollo (I+D) es un aspecto crucial de la industria electrónica. Las empresas invierten en I+D para innovar y desarrollar nuevas tecnologías, mejorar los productos existentes y satisfacer las necesidades emergentes de los consumidores. Los esfuerzos de I+D se centran en la miniaturización, la eficiencia energética, la conectividad y la inteligencia artificial (IA).

- Cadena de suministro global:La industria electrónica opera a nivel mundial, con una cadena de suministro compleja que involucra proveedores de materias primas, componentes electrónicos, equipos de fabricación y redes de distribución. La colaboración global es esencial para obtener materiales, producir piezas y ensamblar dispositivos electrónicos.

- Procesos de manufactura: La fabricación de productos electrónicos involucra varios métodos, incluido el ensamblaje de la placa de circuito impreso (PCB), la tecnología de montaje en superficie (SMT), el empaquetado de chips y el ensamblaje del producto final. Estos procesos requieren ingeniería de precisión, control de calidad y cumplimiento de los estándares de la industria.

- Competencia en el mercado: La industria de la electrónica es altamente competitiva, con numerosas empresas compitiendo por la cuota de mercado. Las empresas se diferencian por las características del producto, la estética del diseño, los precios, la reputación de la marca y el servicio al cliente. La industria experimenta una rápida obsolescencia de los productos y requiere una innovación continua para seguir siendo competitiva.

- Tecnologías emergentes:La industria electrónica impulsa el desarrollo y la adopción de tecnologías emergentes, incluidos los avances en IA, Internet de las cosas (IoT), realidad virtual (VR), realidad aumentada (AR), dispositivos portátiles y tecnologías innovadoras para el hogar. Estas tecnologías están dando forma a varios sectores, incluidos el cuidado de la salud, la automoción y el entretenimiento.

La industria electrónica es un sector vital que influye en varios aspectos de la vida moderna. Evoluciona continuamente para satisfacer las demandas de los consumidores y las empresas, lo que permite la conectividad, la productividad y los avances tecnológicos. La capacidad de la industria para innovar, fabricar productos de alta calidad y satisfacer las demandas del mercado contribuye a su importancia en la economía global.

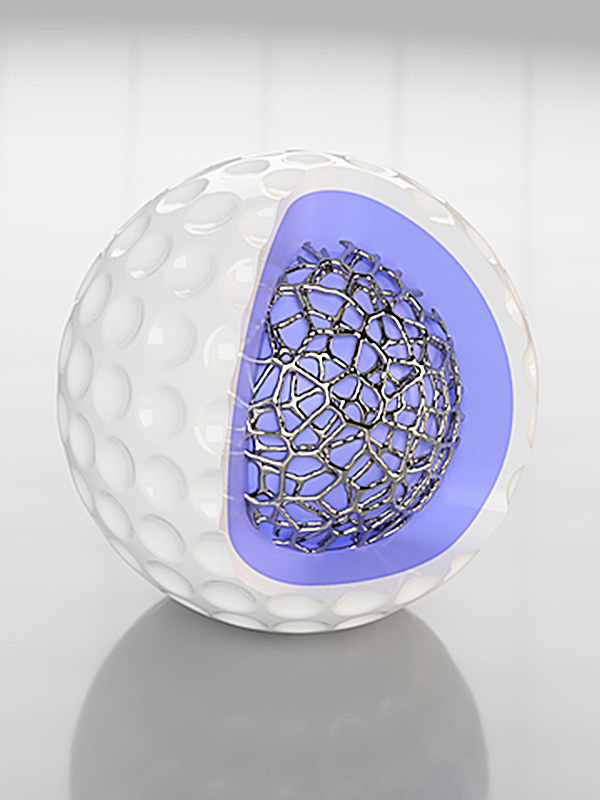

Industria de equipos deportivos

La industria de equipos deportivos es un sector diverso que abarca el diseño, la fabricación y la distribución de equipos y equipos utilizados en diversas actividades deportivas y recreativas. Aquí hay algunos puntos clave sobre la industria de equipos deportivos:

- Artículos deportivos:La industria de equipos deportivos produce una amplia gama de artículos deportivos, incluidos equipos para deportes de equipo (como fútbol, baloncesto y hockey), deportes individuales (como tenis, golf y carreras), deportes acuáticos (como natación y surf) , actividades al aire libre (como acampar y caminar) y fitness (como equipos y accesorios de gimnasia).

- Rendimiento y seguridad: Los fabricantes de equipamiento deportivo priorizan el rendimiento y la seguridad en sus diseños. Los ingenieros diseñan equipos para mejorar el rendimiento de los atletas, optimizar sus habilidades y protegerlos de lesiones. Utilizamos materiales avanzados, métodos ergonómicos y un estricto cumplimiento de las normas de seguridad para garantizar la seguridad.

- Innovación y tecnología:La industria del equipamiento deportivo adopta constantemente la innovación y la tecnología para mejorar el rendimiento del producto y la experiencia del usuario. Las innovaciones incluyen materiales livianos, diseños aerodinámicos, sistemas de amortiguación avanzados, sensores inteligentes y tecnología portátil. Estos avances mejoran el rendimiento, la prevención de lesiones y el seguimiento de datos de atletas.

- Customización y personalización: La industria del equipamiento deportivo reconoce la importancia de la adaptación y la personalización. Muchos fabricantes ofrecen opciones de personalización, como la selección de colores, la adición de logotipos o la adaptación de equipos para que se ajusten a las especificaciones individuales de los atletas. Brindar una experiencia personalizada puede impulsar el sentido de identidad de los atletas.

- Patrocinios y avales:La industria de equipos deportivos depende del apoyo y la aceptación de atletas profesionales y equipos deportivos para generar reconocimiento y credibilidad de marca. Las colaboraciones entre los fabricantes de equipos y los atletas a menudo implican asociaciones de desarrollo, pruebas y marketing de productos.

- Sostenibilidad:La industria del equipamiento deportivo se centra cada vez más en la sostenibilidad y la responsabilidad medioambiental. Los fabricantes emplean materiales ecológicos, reducen los desechos en los procesos de producción y promueven programas de reciclaje. Las prácticas sostenibles tienen como objetivo minimizar el impacto ambiental de la industria y apoyar la sostenibilidad a largo plazo.

- Mercado global:La industria de equipos deportivos opera a nivel mundial, con productos fabricados y distribuidos en todo el mundo. La empresa atiende a diversos mercados y preferencias culturales, adaptando productos para satisfacer las necesidades y preferencias específicas de diferentes regiones y deportes.

La industria de equipos deportivos apoya a los atletas, promueve la actividad física y mejora el rendimiento deportivo. La innovación continua, el cumplimiento de los estándares de seguridad y las opciones de personalización contribuyen al crecimiento y la capacidad de la industria para satisfacer las demandas cambiantes de los atletas y entusiastas del deporte.

Industria de juguetes y juegos

La industria de juguetes y juegos es un amplio sector que incluye el diseño, fabricación y distribución de juguetes y juegos para niños y adultos. Estos son algunos puntos clave sobre la industria de juguetes y juegos:

- Tipos de juguetes y juegos: La industria de juguetes y juegos produce una amplia gama de productos, incluidos juguetes tradicionales como muñecas, figuras de acción y rompecabezas, así como juguetes electrónicos, juegos de mesa, juegos de cartas y videojuegos. La industria atiende a diversos intereses, edades y niveles de habilidad.

- Innovación y tecnología:La industria de juguetes y juegos evoluciona continuamente, con fabricantes que emplean tecnología innovadora para crear nuevos productos y mejorar la experiencia del usuario. Para crear experiencias atractivas e inmersivas, podemos incorporar elementos virtuales, de realidad aumentada e interactivos.

- Seguridad y calidad: La seguridad y la calidad son consideraciones esenciales para la industria de juguetes y juegos. Los fabricantes deben cumplir con las normas y estándares de seguridad para garantizar que sus productos no perjudiquen a los consumidores. Para garantizar la calidad de nuestros productos, realizamos pruebas exhaustivas, implementamos estrictas medidas de control de calidad y los supervisamos continuamente.

- Licencias y marca: Muchos juguetes y juegos se basan en personajes, películas y programas de televisión populares, lo que lleva a colaboraciones de licencias y marcas entre fabricantes y empresas de entretenimiento. Los productos con licencia suelen ser populares entre los consumidores, ya que proporcionan una sensación de familiaridad y apego a los personajes queridos.

- Mercado global:La industria de juguetes y juegos opera a nivel mundial, con fabricantes y distribuidores que producen y distribuyen productos en todo el mundo. La empresa atiende a diversos mercados y preferencias culturales, adaptando productos para satisfacer las necesidades y preferencias específicas de diferentes regiones y grupos demográficos.

- Impacto en el desarrollo:Los juguetes y juegos tienen un efecto significativo en el desarrollo infantil, fomentando la creatividad, la imaginación, las habilidades sociales y las habilidades cognitivas. Muchos diseñadores de juguetes y juegos crean productos para promover el aprendizaje y el desarrollo, a menudo colaborando con expertos en desarrollo infantil para garantizar que cumplan con estos objetivos.

La industria de los juguetes y juegos es crucial para proporcionar entretenimiento y promover el desarrollo de niños y adultos. La innovación continua, el cumplimiento de los estándares de seguridad y las colaboraciones de licencias y marcas contribuyen al crecimiento de la industria y su capacidad para satisfacer las demandas cambiantes de los consumidores.

Elección del fabricante adecuado para la familia de moldes de inyección

Elegir el fabricante adecuado para la familia de moldes de inyección es un paso crucial para garantizar el éxito de su proyecto. Aquí hay algunos puntos clave a considerar al seleccionar un fabricante:

- Conocimientos y experiencia:Busque un fabricante con amplios conocimientos y experiencia en moldeo por inyección familiar. Considere su historial, años en operación y comprensión de sus industrias o productos objetivo.

- Habilidades técnicas:Evaluar las capacidades técnicas del fabricante, incluidos los equipos, la maquinaria y los procesos de fabricación. Asegúrese de que tengan las herramientas y los recursos necesarios para manejar la complejidad y las especificaciones de los moldes de inyección de la familia.

- Control de calidad:El control de calidad es vital en el moldeo por inyección para mantener la consistencia y precisión en la producción de moldes. Compruebe si el fabricante ha establecido medidas de control de calidad y certificaciones, como ISO 9001, para asegurarse de que cumple con los estándares de la industria y entrega constantemente moldes de alta calidad.

- Personalización y flexibilidad:Los moldes de inyección familiares a menudo requieren personalización para adaptarse a múltiples piezas y diseños. Elija un fabricante que pueda adaptarse a sus requisitos específicos y tenga la flexibilidad para adaptarse a los cambios o revisiones durante el proceso de fabricación.

- Comunicación y colaboración:La comunicación y la colaboración efectivas son esenciales para una asociación exitosa. Evalúe la capacidad de respuesta del fabricante, su disposición a comunicarse y su capacidad para comprender sus necesidades. Un fabricante que pueda proporcionar líneas de comunicación claras y abiertas durante todo el proyecto ayudará a garantizar un proceso de fabricación fluido.

- Costo y cronograma: Tenga en cuenta la estructura de precios y los plazos de entrega del fabricante. Si bien el costo es un factor, tenga cuidado con los precios bajos que pueden comprometer la calidad. Encuentre un equilibrio entre precios competitivos y plazos de entrega razonables para cumplir con los plazos de su proyecto.

- Referencias y testimonios:Solicite referencias o testimonios de otros clientes que hayan trabajado con el fabricante. Puede obtener información valiosa analizando su reputación, la satisfacción del cliente y la capacidad de cumplir con los compromisos.

Al evaluar cuidadosamente estos factores y realizar una investigación exhaustiva, puede tomar una decisión informada al elegir el fabricante adecuado para los moldes de inyección de su familia. Un fabricante confiable y competente contribuirá al éxito de su proyecto y garantizará la producción de moldes de alta calidad que cumplan con sus especificaciones.

Conclusión

Los moldes de inyección familiares ofrecen muchos beneficios a los fabricantes que buscan producir productos de plástico de manera eficiente y rentable. Comprender los diversos tipos de moldes, sus ventajas y desventajas y las consideraciones de diseño son fundamentales para aprovechar al máximo este proceso de fabricación. Con el fabricante y el diseño adecuados, los moldes de inyección familiares pueden ser una solución fiable y eficaz para diversas industrias y aplicaciones.