Servicio de mecanizado CNC

¿Qué es el mecanizado CNC?

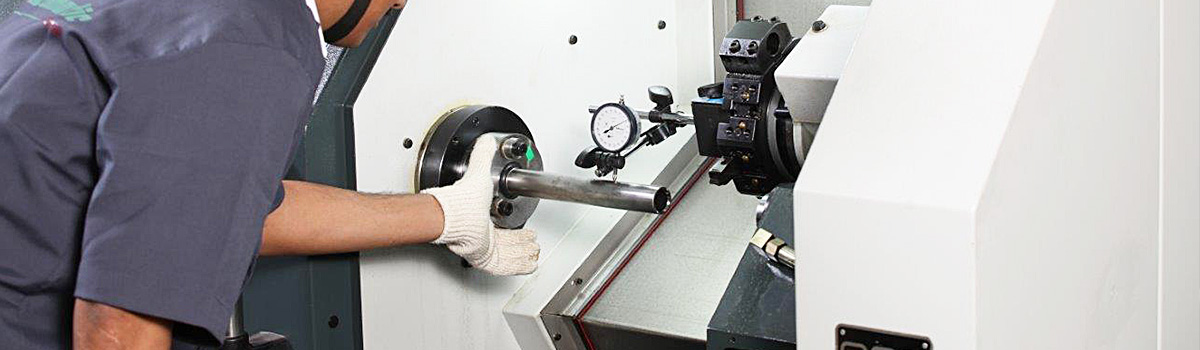

CNC significa control numérico por computadora, que es una tecnología para controlar las herramientas de mecanizado automáticamente mediante la aplicación de una microcomputadora que se adjunta a la herramienta. Las máquinas CNC operarían de acuerdo con las instrucciones codificadas programadas, como el movimiento de las máquinas, la velocidad de avance de los materiales, la velocidad, etc. No es necesario que los operadores controlen la máquina manualmente, por lo que el CNC ayuda a mejorar la eficiencia y la precisión en gran medida.

Capacidades de mecanizado CNC de DJmolding

Mecanizado CNC bajo demanda para la creación rápida de prototipos y piezas de producción, talleres de mecanizado CNC de DJmolding experimentados y minuciosamente examinados.

Operamos casi todos los tipos de fresadoras CNC y centros de torneado, y nos enorgullecemos de poder mecanizar todo lo que necesite, desde piezas de sujeción simples "tal como se mecanizaron" hasta geometrías orgánicas complejas con tolerancias estrictas. Bajo pedido, también podemos producir piezas con EDM y rectificadoras. Las envolventes de construcción, los tamaños mínimos de características y las pautas de diseño varían para el fresado y el torneado.

Servicio de fresado CNC

Según los archivos CAD del cliente, reciba un presupuesto de fresado CNC instantáneo en 24 horas.

Servicio de torneado CNC

De acuerdo con los archivos CAD del cliente, reciba una cotización instantánea de torneado CNC en 24 horas.

Capacidades del servicio de fresado CNC de DJmolding

Desde la creación de prototipos hasta la producción completa. Nuestros centros de fresado de 3 ejes, 3+2 ejes y 5 ejes completos le permitirán producir piezas de alta precisión y calidad para satisfacer incluso sus requisitos más estrictos.

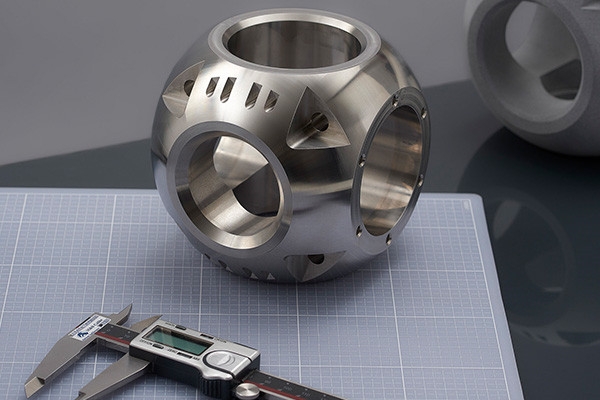

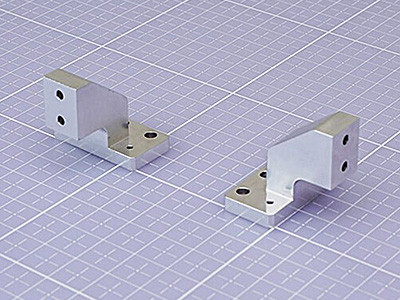

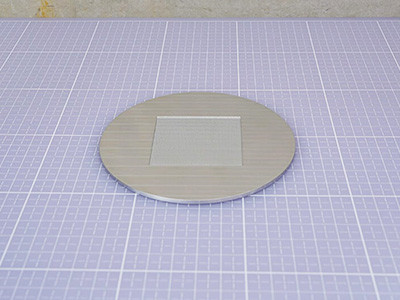

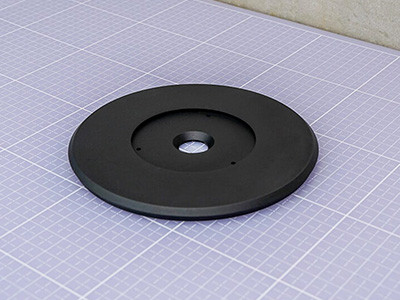

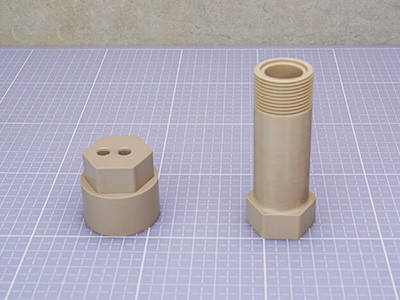

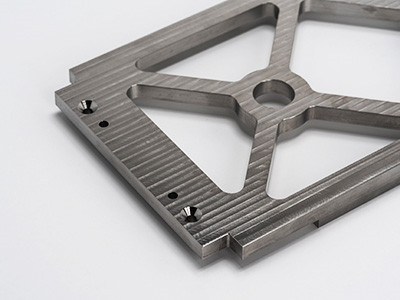

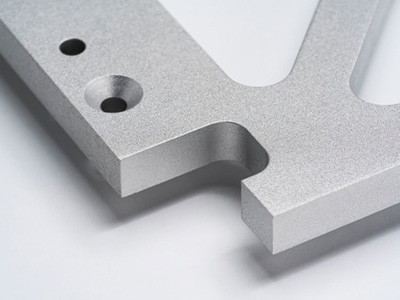

Galería de piezas mecanizadas CNC

Mecanizamos prototipos rápidos y órdenes de producción de bajo volumen para clientes en múltiples industrias: aeroespacial, automotriz, defensa, electrónica, nuevas empresas de hardware, automatización industrial, maquinaria, fabricación, dispositivos médicos, petróleo y gas y robótica.

Aluminio 7075-T6

Aluminio 6061-T6

Aluminio 6082

Aluminio 6063

OJEADA

Los maquinistas expertos operan una máquina CNC mediante la programación de trayectorias de herramientas basadas en la geometría de las piezas mecanizadas finales. La información de la geometría de la pieza es proporcionada por un modelo CAD (diseño asistido por computadora). Las máquinas CNC pueden cortar casi cualquier aleación de metal y plástico rígido con alta precisión y repetibilidad, lo que hace que las piezas mecanizadas personalizadas sean adecuadas para casi todas las industrias, incluidas la aeroespacial, médica, robótica, electrónica e industrial. DJmolding brinda servicios CNC y ofrece cotizaciones CNC personalizadas en más de 40 materiales que van desde aluminio y acetal básicos hasta titanio avanzado y plásticos de ingeniería como PEEK y teflón.

Acabados superficiales disponibles para mecanizado CNC

Los acabados superficiales se aplican después del mecanizado y pueden cambiar la apariencia, la rugosidad de la superficie, la dureza y la resistencia química de las piezas producidas.

Mecanizado (Ra 3.2 μm / Ra 126 μin)

Este es nuestro acabado estándar. Las piezas están mecanizadas y desbarbadas, los bordes afilados están biselados.

Mecanizado suave (Ra 1.6 μm / Ra 63 μin)

El mecanizado suave es como un acabado 'tal como se mecanizó' pero con marcas de máquina ligeramente menos evidentes. Las piezas se mecanizan con un avance más bajo, no se aplica pulido manual.

Bead arruinado

Las piezas se pulen con perlas de vidrio, lo que da como resultado una textura granulada.

Cepillado + electropulido (Ra 0.8 μm / Ra 32 μin)

Las piezas están cepilladas y electropulidas. Ideal para reducir la microrrugosidad de la pieza.

Óxido negro

Aplicable en aceros, el óxido negro es un recubrimiento de conversión utilizado para mejorar la resistencia a la corrosión y minimizar el reflejo de la luz.

Cepillado + Anodizado tipo II (Brillante)

Las piezas se cepillan y luego se anodizan tipo II. Ideal para aumentar la resistencia a la corrosión de la pieza. Por lo general, da como resultado un color brillante.

Las máquinas CNC (Computer Numerical Control) son la columna vertebral de la fabricación moderna. Han revolucionado el proceso de fabricación al ofrecer precisión, velocidad y flexibilidad para producir piezas y componentes complejos. Sin embargo, para garantizar que las máquinas CNC funcionen a su nivel óptimo, requieren mantenimiento, reparaciones y servicios regulares. Los proveedores de servicios de máquinas CNC ofrecen una gama de servicios para garantizar que estas máquinas funcionen de manera eficiente y efectiva. En esta publicación de blog, analizaremos los diversos aspectos del servicio de máquinas CNC y cómo beneficia a las empresas de fabricación.

¿Qué es el servicio de máquinas CNC?

CNC significa Computer Numerical Control, que se refiere a una máquina controlada por un programa de computadora. Las máquinas CNC se utilizan para diversas tareas, que incluyen corte, taladrado, fresado y torneado.

Los servicios de máquinas CNC implican el uso de estas máquinas para realizar tareas de precisión altamente precisas y repetibles. Estos servicios se utilizan a menudo en la fabricación, lo que requiere piezas precisas y consistentes.

Para usar una máquina CNC, primero se crea un programa utilizando un software de diseño asistido por computadora (CAD). Luego, el programa se carga en la máquina, que usa las instrucciones para realizar la operación deseada en una pieza de material.

Las máquinas CNC se pueden usar con varios materiales, incluidos metal, plástico, madera y compuestos. Ofrecen muchos beneficios, incluidos tiempos de producción más rápidos, mayor precisión y la capacidad de crear formas y características complejas.

¿Por qué es importante el servicio de máquinas CNC?

Las máquinas CNC (Computer Numerical Control) se han vuelto esenciales en las industrias manufactureras, especialmente en la producción automotriz, aeroespacial y de dispositivos médicos. Estas máquinas están automatizadas, por lo que pueden operar durante períodos prolongados sin intervención humana. Las máquinas CNC pueden producir piezas complejas con alta precisión y exactitud, lo que las hace cruciales en la fabricación.

El servicio de máquinas CNC es esencial por varias razones. En primer lugar, garantiza que las máquinas funcionen a su nivel óptimo. Las máquinas CNC tienen muchas piezas móviles que requieren un mantenimiento regular para evitar el desgaste, lo que podría provocar averías en la máquina y tiempos de inactividad en la producción. El mantenimiento y el servicio de rutina ayudan a detectar y abordar problemas potenciales antes de que se conviertan en problemas importantes.

En segundo lugar, el servicio de la máquina CNC ayuda a mejorar la vida útil de la máquina. El mantenimiento regular garantiza que los dispositivos funcionen dentro de los parámetros diseñados, lo que reduce el riesgo de desgaste prematuro. Esto extiende la vida útil de la máquina, ahorrando dinero al fabricante en costos de reemplazo y reparación.

En tercer lugar, el servicio de máquinas CNC ayuda a mantener una calidad constante en la producción. Las máquinas CNC están programadas para producir piezas con alta precisión y exactitud, lo cual es esencial en la producción de dispositivos médicos y aeroespaciales. El mantenimiento regular asegura que las máquinas funcionen correctamente, creando piezas que cumplan con las especificaciones requeridas y manteniendo una calidad de producción constante.

En cuarto lugar, el servicio de máquinas CNC ayuda a mejorar la seguridad en el lugar de trabajo. Las máquinas CNC son herramientas poderosas que requieren un manejo cuidadoso para evitar accidentes. El mantenimiento regular ayuda a identificar posibles riesgos de seguridad, que se pueden abordar antes de que causen daños a los operadores o daños a las máquinas.

Tipos de máquinas CNC

Las máquinas CNC (Computer Numerical Control) se utilizan ampliamente en diversas industrias para la fabricación de precisión. Estas máquinas utilizan sistemas de control computarizados para automatizar y ejecutar operaciones de mecanizado complejas con alta precisión y eficiencia. Hay varios tipos de máquinas CNC disponibles, cada una diseñada para aplicaciones específicas. Estos son algunos de los tipos más comunes:

Fresadoras CNC

- Centros de Mecanizado Verticales (VMC):Estas máquinas tienen un husillo orientado verticalmente y son adecuadas para cortar y dar forma a materiales sólidos.

- Centros de Mecanizado Horizontales (HMC):Los HMC tienen un husillo orientado horizontalmente y son ideales para mecanizar piezas de trabajo grandes y pesadas.

- Máquinas de 5 ejes:Estas máquinas ofrecen movimiento simultáneo en cinco ejes, lo que permite operaciones de mecanizado complejas e intrincadas.

Máquinas de torno CNC

Centros de torneado:Estas máquinas se utilizan para operaciones de torneado de precisión, en las que la pieza de trabajo gira mientras las herramientas de corte dan forma al material.

- Tornos Tipo Suizo:Los tornos de tipo suizo están diseñados para piezas de trabajo de diámetro pequeño y alta precisión. Cuentan con un cabezal deslizante y un buje guía para una mayor precisión.

Cortadores de plasma CNC

- Las máquinas de corte por plasma utilizan un chorro de gas ionizado de alta velocidad para cortar materiales conductores de electricidad como el acero, el aluminio y el cobre. Se utilizan comúnmente en la fabricación de metales y aplicaciones industriales.

Máquinas de corte por láser CNC

- Las máquinas de corte por láser utilizan un rayo láser enfocado para derretir, quemar o vaporizar materiales, lo que da como resultado cortes precisos y limpios. Son versátiles y pueden manejar varios materiales como metal, madera, acrílico y plásticos.

Máquinas de enrutador CNC

- Los enrutadores CNC se utilizan principalmente para cortar, dar forma y grabar materiales como madera, plástico y espuma. Son ampliamente utilizados en carpintería, producción de señalización y creación de prototipos.

Máquinas de electroerosión CNC

- Las máquinas de mecanizado por descarga eléctrica (EDM) utilizan descargas eléctricas para eliminar el material de la pieza de trabajo. Se utilizan comúnmente para formas complejas y materiales endurecidos como acero endurecido y titanio.

Rectificadoras CNC

- Las máquinas rectificadoras se utilizan para lograr acabados superficiales de alta precisión y dimensiones precisas. Utilizan ruedas abrasivas para eliminar el material de la pieza de trabajo.

Prensas plegadoras CNC

- Las prensas plegadoras se utilizan para doblar y dar forma a láminas de metal. Las prensas plegadoras controladas por CNC ofrecen un control preciso sobre el proceso de doblado, lo que da como resultado resultados precisos y repetibles.

Problemas comunes de la máquina CNC

Si bien las máquinas CNC son altamente eficientes y confiables, aún pueden experimentar ciertos problemas que pueden afectar su rendimiento y productividad. Comprender y abordar estos problemas comunes es esencial para garantizar un funcionamiento sin problemas. Estos son algunos de los problemas típicos de las máquinas CNC:

Errores de programación

- Las instrucciones de programación incorrectas o incompletas pueden provocar errores en las operaciones de mecanizado.

- Las trayectorias de herramientas incorrectas o la selección incorrecta de herramientas pueden dar como resultado un acabado superficial deficiente, imprecisiones dimensionales o la rotura de la herramienta.

Problemas mecánicos

Los componentes desgastados o dañados, como cojinetes, correas o husillos de bolas, pueden causar un juego excesivo, lo que provoca cortes imprecisos y una precisión reducida.

- Una mala lubricación o un mantenimiento inadecuado pueden provocar un aumento de la fricción, el sobrecalentamiento y el desgaste prematuro de las piezas de la máquina.

Problemas Eléctricos y Electrónicos

Las fluctuaciones de energía o las interferencias eléctricas pueden causar un comportamiento errático de la máquina, como paradas repentinas, reinicios o posicionamiento incorrecto.

- Los sensores o interruptores de límite defectuosos pueden provocar movimientos incorrectos de la máquina o lecturas de error falsas.

Problemas de herramientas

- Las herramientas de corte desafiladas o mal instaladas pueden provocar un acabado superficial deficiente, vibraciones o un desgaste excesivo de la herramienta.

- Las compensaciones de herramienta o las mediciones de longitud de herramienta incorrectas pueden provocar imprecisiones dimensionales.

Problemas de enfriamiento y eliminación de chips

- Un flujo de refrigerante insuficiente o una evacuación de virutas inadecuada pueden ocasionar acumulación de calor, sobrecalentamiento de la herramienta y reducción de la vida útil de la herramienta.

- La remoción inadecuada de virutas puede provocar la obstrucción de las virutas, lo que afecta el acabado de la superficie y puede dañar la pieza de trabajo o la máquina.

Errores de software y sistema de control

- Las fallas de software o los problemas de compatibilidad pueden interrumpir el funcionamiento de la máquina y provocar errores o bloqueos inesperados.

- La calibración imprecisa o la configuración incorrecta de los parámetros dentro del sistema de control pueden provocar errores de posicionamiento o velocidades de avance incorrectas.

Factores Ambientales

- Las variaciones de temperatura, la humedad o el polvo pueden afectar el rendimiento y la precisión de las máquinas CNC.

- La instalación o el posicionamiento incorrectos de la máquina en relación con los factores ambientales pueden afectar su estabilidad y confiabilidad.

Mantenimiento Preventivo de Máquinas CNC

La implementación de un programa de mantenimiento preventivo proactivo es esencial para maximizar el rendimiento, la confiabilidad y la vida útil de las máquinas CNC (control numérico por computadora). El mantenimiento regular ayuda a identificar posibles problemas antes de que se conviertan en problemas importantes, reduce el tiempo de inactividad y garantiza un funcionamiento óptimo de la máquina. Estas son algunas áreas clave en las que centrarse al realizar el mantenimiento preventivo de las máquinas CNC:

Lubricación

- Lubrique regularmente los componentes de la máquina, como cojinetes, husillos de bolas, guías deslizantes y engranajes, de acuerdo con las pautas del fabricante.

- Utilice los lubricantes apropiados y garantice los intervalos de lubricación adecuados para minimizar la fricción, reducir el desgaste y mantener un funcionamiento sin problemas.

Limpieza

- Mantenga la máquina y sus alrededores libres de virutas, residuos de refrigerante y escombros.

- Limpie regularmente los filtros, los tanques de refrigerante y las bandejas de virutas para mantener un rendimiento óptimo del refrigerante y evitar obstrucciones.

Inspección y Calibración

Realice inspecciones de rutina de componentes críticos como husillos, portaherramientas y accesorios para identificar signos de desgaste o daños.

- Calibre y verifique la precisión de los ejes de la máquina, las compensaciones de herramientas y los sistemas de posicionamiento para garantizar un mecanizado preciso.

Componentes eléctricos y electrónicos

- Inspeccione las conexiones eléctricas, los cables y el cableado en busca de signos de daños o conexiones sueltas.

- Verifique y pruebe los sensores, los interruptores de límite y los enclavamientos de seguridad para garantizar un funcionamiento adecuado.

Sistemas de Enfriamiento

- Mantenga y limpie los sistemas de refrigeración con regularidad para evitar la contaminación y garantizar una refrigeración adecuada.

- Supervise los niveles de refrigerante, el equilibrio del pH y la concentración, y reponga o reemplace el refrigerante según sea necesario.

Software y Sistema de Control

- Actualice y mantenga regularmente el software y el sistema de control de la máquina CNC con las últimas versiones y parches.

- Verifique y calibre los parámetros del sistema de control, como las velocidades de avance y la aceleración, para garantizar un mecanizado preciso.

Herramientas y husillo

- Inspeccione y limpie los portaherramientas, las pinzas y los conos del husillo con regularidad para garantizar una sujeción adecuada de la herramienta y minimizar el descentramiento.

- Revise y reemplace las herramientas de corte desgastadas o dañadas para mantener un rendimiento de corte y un acabado superficial óptimos.

Capacitación y documentación del operador

- Proporcione capacitación integral a los operadores de máquinas sobre la operación adecuada, los procedimientos de mantenimiento y los protocolos de seguridad.

- Mantener registros detallados de las actividades de mantenimiento, inspecciones y reparaciones para referencia y análisis.

Inspección de rutina de máquinas CNC

La inspección y el mantenimiento regulares de las máquinas CNC (control numérico por computadora) son cruciales para garantizar su rendimiento y longevidad óptimos. Al realizar inspecciones de rutina, se pueden identificar problemas potenciales desde el principio y se pueden tomar medidas preventivas para evitar costosas averías y retrasos en la producción. Estos son algunos puntos clave a considerar durante la inspección de rutina de las máquinas CNC:

Inspección visual

- Comience por inspeccionar visualmente la máquina en busca de signos de desgaste, daños o componentes sueltos.

- Compruebe si hay fugas, como aceite o refrigerante, que pueden indicar un problema con los sistemas de fluidos de la máquina.

- Busque cualquier ruido o vibración anormal durante el funcionamiento de la máquina.

Lubricación

- Verifique que todos los puntos de lubricación estén adecuadamente lubricados para garantizar un movimiento suave de los componentes de la máquina.

- Verifique los niveles de lubricante y rellénelos si es necesario.

- Asegure la lubricación adecuada de los husillos de bolas, los rieles de guía y otros componentes críticos.

Calibración del eje

Verifique la precisión de los ejes de la máquina realizando pruebas de calibración.

- Compruebe si hay desviaciones de las tolerancias especificadas y ajuste si es necesario.

- Calibre el sistema de sondeo de la máquina, si corresponde, para garantizar una medición precisa.

Inspección del husillo

- Inspeccione el husillo en busca de signos de desgaste, daño o desalineación.

- Verifique los cojinetes del husillo y reemplácelos si es necesario.

- Verifique el descentramiento del husillo para garantizar la concentricidad durante las operaciones de mecanizado.

Portaherramientas y cambiador de herramientas

- Inspeccione el sistema de herramientas, incluidos los soportes, las pinzas y las herramientas de corte, en busca de signos de desgaste o daños.

- Verifique que el mecanismo del cambiador de herramientas funcione sin problemas y que esté correctamente alineado.

- Limpie y lubrique los componentes del cambiador de herramientas según las instrucciones del fabricante.

Sistema de control

- Inspeccione la unidad de control CNC y monitoree en busca de mensajes de error o mal funcionamiento.

- Asegúrese de que todos los cables y conexiones estén seguros y en buenas condiciones.

- Actualice el software de la máquina, si corresponde, a la última versión proporcionada por el fabricante.

Caracteristicas de seguridad

- Verifique la funcionalidad de las características de seguridad, como los botones de parada de emergencia y los enclavamientos.

- Verifique el estado de las cubiertas y barreras protectoras para garantizar la seguridad del operador.

- Pruebe el sistema de alarma de la máquina para confirmar que funciona correctamente.

Documentación:

Mantenga un registro detallado de las fechas de inspección, los hallazgos y cualquier mantenimiento o reparación realizada.

- Siga el programa y las pautas de mantenimiento recomendados por el fabricante.

- Mantenga un registro de las piezas de repuesto utilizadas y sus números de serie correspondientes.

Reparación de máquinas CNC

Cuando una máquina CNC (control numérico por computadora) experimenta problemas o fallas de funcionamiento, las reparaciones inmediatas son esenciales para minimizar el tiempo de inactividad y mantener la productividad. La reparación de máquinas CNC requiere experiencia y atención a los detalles para garantizar que las máquinas se restauren a su estado óptimo de funcionamiento. Estos son algunos puntos clave a tener en cuenta al realizar reparaciones en máquinas CNC:

Diagnóstico

- Comience por diagnosticar minuciosamente el problema para identificar la causa raíz del mal funcionamiento.

- Inspeccione los componentes de la máquina, como motores, accionamientos, sensores y sistema de control, para identificar la pieza defectuosa.

- Utilice herramientas y software de diagnóstico para ayudar a identificar el problema con precisión.

Reemplazo de componentes defectuosos

- Una vez que se haya identificado el problema, reemplace los componentes defectuosos por otros nuevos o que funcionen correctamente.

- Obtenga piezas originales de proveedores acreditados para garantizar la compatibilidad y la confiabilidad.

- Siga las pautas del fabricante para reemplazar componentes específicos y calibrelos si es necesario.

Reparaciones Eléctricas y Mecánicas

- Realizar reparaciones eléctricas, incluida la reparación de cableado defectuoso, conectores o tableros de circuitos dañados.

- Repare o reemplace los componentes mecánicos dañados, como correas, engranajes, poleas y cojinetes.

- Asegure la alineación adecuada de las piezas mecánicas para mantener la precisión y la exactitud.

Actualizaciones y configuración de software

- Actualice el software de la máquina a la última versión proporcionada por el fabricante.

- Configure los parámetros y ajustes del sistema de control CNC de acuerdo con las especificaciones de la máquina.

- Pruebe y valide el rendimiento de la máquina después de actualizaciones de software o cambios de configuración.

Calibración y Alineación

Calibre los ejes de la máquina y asegúrese de que estén correctamente alineados para lograr un mecanizado preciso.

- Verifique el descentramiento y la alineación del husillo para garantizar la concentricidad durante las operaciones.

- Verifique y ajuste las compensaciones de herramienta de la máquina y la compensación de longitud de herramienta para un corte preciso.

Pruebas y validación

Realice pruebas exhaustivas de la máquina reparada para asegurarse de que funciona correctamente.

- Verifique la precisión y repetibilidad de la máquina realizando cortes de prueba o utilizando artefactos de calibración.

- Supervise el rendimiento de la máquina durante varias operaciones de mecanizado para garantizar la estabilidad y la fiabilidad.

Mantenimiento preventivo

Recomendar y realizar tareas rutinarias de mantenimiento preventivo para minimizar futuras averías.

- Limpie y lubrique los componentes de la máquina regularmente para evitar el desgaste y mejorar la longevidad.

- Mantenga un registro de las actividades de mantenimiento, incluidas las fechas, las tareas realizadas y las piezas reemplazadas.

Formación y Soporte

Proporcione capacitación a los operadores de máquinas sobre el uso y mantenimiento adecuados para evitar problemas comunes.

- Ofrezca soporte técnico continuo y orientación para solucionar problemas menores que puedan surgir.

- Promueva una cultura de cuidado proactivo de la máquina y aliente a los operadores a informar cualquier anomalía de inmediato.

Actualizaciones de máquinas CNC

Las máquinas CNC (control numérico por computadora) están diseñadas para ser duraderas y duraderas, pero con los avances tecnológicos, actualizarlas puede mejorar su rendimiento y capacidades. La actualización de las máquinas CNC puede mejorar su eficiencia, velocidad y precisión, proporcionando a las empresas una ventaja competitiva. Estos son algunos puntos clave a tener en cuenta al actualizar máquinas CNC:

Evaluación del estado actual

Comience por evaluar el estado actual de la máquina, incluido su hardware y software.

- Evalúe la antigüedad, el estado y la compatibilidad de la máquina con las últimas actualizaciones.

- Determine los resultados deseados de la actualización, como mayor velocidad, precisión o funcionalidad adicional.

Identificación de opciones de actualización

- Investigue la última tecnología y los avances para identificar actualizaciones adecuadas para la máquina.

- Consulte con el fabricante de la máquina o proveedores externos para determinar las mejores actualizaciones para el modelo de máquina específico.

- Considere opciones como controladores mejorados, sistemas de husillo, cambiadores de herramientas y sensores.

Actualización de componentes de hardware

- Actualice los componentes de hardware, como motores, accionamientos y sistemas de control, para mejorar la velocidad y la precisión.

- Instale nuevos sensores y sondas para mejorar la precisión de la medición y automatizar ciertas funciones.

- Reemplace las piezas gastadas u obsoletas por otras nuevas para mejorar la durabilidad y la longevidad de la máquina.

Actualización de software

- Actualice el software de la máquina a la última versión para mejorar la funcionalidad y el rendimiento.

- Instale nuevos módulos de software para habilitar funciones adicionales o mejorar las existentes.

- Configure el software para que coincida con los requisitos específicos de la máquina.

Pruebas y validación

- Pruebe la máquina actualizada para asegurarse de que funcione correctamente y cumpla con los resultados deseados.

- Valide la precisión y repetibilidad de la máquina realizando cortes de prueba o utilizando artefactos de calibración.

- Supervise el rendimiento de la máquina durante varias operaciones de mecanizado para garantizar la estabilidad y la fiabilidad.

Formación y Soporte

- Brinde capacitación a los operadores de máquinas sobre las nuevas características y funcionalidades de la máquina actualizada.

- Ofrezca soporte técnico continuo y orientación para solucionar cualquier problema que pueda surgir.

- Promueva una cultura de cuidado proactivo de la máquina y aliente a los operadores a informar cualquier anomalía de inmediato.

Calibración de máquinas CNC

La calibración es un proceso crucial para mantener la exactitud y la precisión de las máquinas CNC (control numérico por computadora). La calibración periódica garantiza que los ejes, el husillo y los sistemas de herramientas de la máquina estén alineados correctamente, lo que da como resultado operaciones de mecanizado precisas. Estos son algunos puntos clave a tener en cuenta al realizar la calibración de una máquina CNC:

Calibración del eje

- Calibre cada eje de la máquina para garantizar un posicionamiento y movimiento precisos.

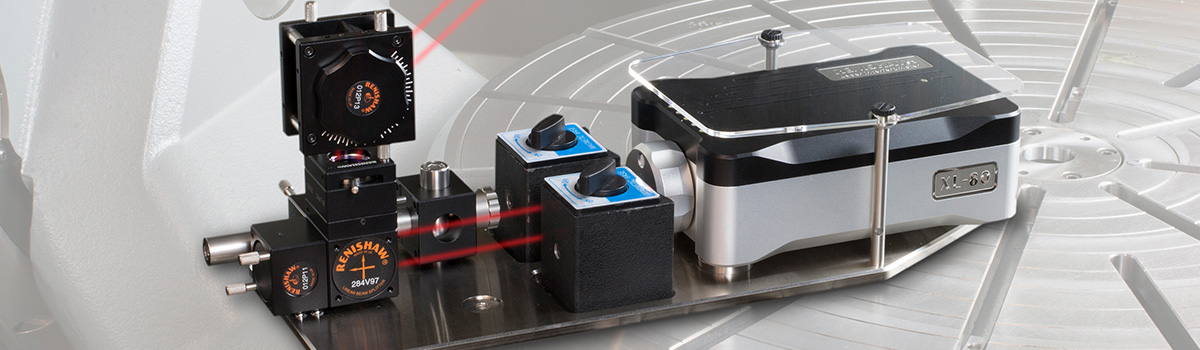

- Utilice herramientas de medición de precisión, como interferómetros láser o sistemas de barra de bolas, para medir desviaciones y realizar ajustes.

- Verifique que los movimientos lineales y angulares de la máquina se alineen con las tolerancias especificadas.

Medición de descentramiento del husillo:

- Mida el descentramiento del husillo para garantizar la concentricidad durante las operaciones de mecanizado.

- Use un indicador de carátula o una herramienta basada en láser para medir cualquier excentricidad o tambaleo en el husillo.

- Ajuste los componentes del husillo o reemplace las piezas desgastadas para minimizar el descentramiento y maximizar la precisión.

Calibración de longitud de herramienta y compensación de herramienta

- Calibre el sistema de medición de la longitud de la herramienta para garantizar un posicionamiento preciso de la herramienta.

- Utilice artefactos de calibración o medidores de altura para medir la longitud real de la herramienta y compararla con las medidas de la máquina.

- Ajuste los valores de compensación de la longitud de la herramienta en el sistema de control de la máquina para compensar cualquier discrepancia.

Compensación de diámetro de herramienta

- Realice la calibración de compensación del diámetro de la herramienta para tener en cuenta las variaciones en los diámetros de la herramienta.

- Mida el diámetro real de la herramienta con un micrómetro o calibre y compárelo con los valores programados de la máquina.

- Ajuste los valores de compensación de herramienta o compensación de herramienta para compensar cualquier diferencia y lograr cortes precisos.

Calibración del sistema de sondeo

- Si la máquina tiene un sistema de sondeo, calíbrelo para garantizar una medición y alineación precisas de la pieza.

- Realice rutinas de calibración para verificar la precisión del sistema de sondeo y ajuste si es necesario.

- Confirme que el sistema de palpado detecta con precisión las ubicaciones y dimensiones de la pieza de trabajo.

Calibración de la velocidad del husillo

- Calibre la velocidad del husillo para asegurarse de que coincida con las RPM (rotaciones por minuto) especificadas.

- Utilice un tacómetro o un sensor de velocidad del husillo para medir la velocidad real del husillo durante el funcionamiento.

- Ajuste los parámetros de control de velocidad en el sistema de control de la máquina para lograr las RPM deseadas.

Documentación y Registros

- Mantenga un registro detallado de las actividades de calibración, incluidas las fechas, las tareas realizadas y los ajustes realizados.

- Siga el programa y las pautas de calibración recomendados por el fabricante.

- Mantenga un registro de los artefactos de calibración utilizados y sus certificaciones correspondientes.

Alineación de máquinas CNC

La alineación adecuada es crucial para que las máquinas CNC (control numérico por computadora) funcionen con exactitud y precisión. La desalineación de los componentes de la máquina, como el husillo, los sistemas de herramientas y los ejes, puede provocar errores e inconsistencias en el proceso de mecanizado. Estos son algunos puntos clave a tener en cuenta al alinear máquinas CNC:

Comprobación del estado de la máquina

Antes de alinear la máquina, verifique su estado, incluido el estado de sus componentes.

- Inspeccione las vías de la máquina, los tornillos de avance y otros componentes mecánicos en busca de desgaste y daños.

- Verifique el estado de los sistemas de husillo y herramientas.

Alineación del husillo

- El eje es un componente crucial que debe alinearse con precisión.

- Utilice herramientas de medición de precisión, como un indicador de carátula o una herramienta basada en láser, para medir la alineación del husillo.

- Ajuste la posición del husillo y los componentes, como los cojinetes, para lograr una alineación adecuada.

Comprobación de los ejes

- Verifique la alineación de cada eje de la máquina para garantizar un movimiento y posicionamiento precisos.

- Utilice herramientas de medición de precisión para medir la desviación en cada eje y realizar ajustes.

- Verifique que los ejes se muevan en línea recta y se alineen con las tolerancias especificadas.

Alineación de los sistemas de herramientas

- Los sistemas de herramientas, incluidos los portaherramientas y los cambiadores de herramientas, deben alinearse correctamente para garantizar un posicionamiento preciso de la herramienta.

- Use herramientas de medición de precisión para medir la alineación de los sistemas de herramientas y realice ajustes si es necesario.

- Verifique que los sistemas de herramientas estén alineados con los ejes y el husillo de la máquina.

Pruebas y validación

- Después de alinear la máquina, realice cortes de prueba para garantizar su exactitud y precisión.

- Utilice artefactos de calibración u otras herramientas de medición para validar la alineación y la precisión de la máquina.

- Supervise el rendimiento de la máquina durante varias operaciones de mecanizado para garantizar su estabilidad y fiabilidad.

Mantenimiento y cuidado

- Inspeccione y mantenga periódicamente los componentes mecánicos de la máquina para evitar la desalineación y el desgaste.

- Capacite a los operadores de máquinas para que informen cualquier anomalía de inmediato y realicen tareas de mantenimiento de rutina.

- Siga el programa y las pautas de mantenimiento recomendados por el fabricante.

La alineación adecuada de las máquinas CNC es esencial para lograr operaciones de mecanizado exactas y precisas. Al adherirse a los procedimientos de alineación adecuados y realizar un mantenimiento regular, los operadores pueden asegurarse de que sus máquinas produzcan constantemente piezas de alta calidad con un mínimo de errores y reprocesos.

Lubricación de Máquinas CNC

La lubricación adecuada es crucial para el funcionamiento suave y eficiente de las máquinas CNC (control numérico por computadora). Los lubricantes minimizan la fricción, reducen el desgaste, disipan el calor y protegen los componentes de la máquina contra daños. El mantenimiento de lubricación regular ayuda a prolongar la vida útil de la máquina y garantiza un rendimiento óptimo. Estos son algunos puntos clave a tener en cuenta al lubricar máquinas CNC:

Selección de Lubricantes

- Elija lubricantes recomendados por el fabricante de la máquina para componentes y sistemas específicos.

- Tenga en cuenta factores como la temperatura, la velocidad, la carga y el entorno al seleccionar lubricantes.

- Utilice lubricantes apropiados para los diferentes componentes de la máquina, como cojinetes de husillo, rieles de guía y husillos de bolas.

Programa de lubricación

- Siga el programa de lubricación recomendado por el fabricante para cada componente de la máquina.

- Establezca una rutina de lubricación regular basada en el uso de la máquina y las condiciones de funcionamiento.

- Tenga en cuenta factores como las horas de funcionamiento, la intensidad de uso y las condiciones ambientales.

Puntos de lubricación

- Identifique y marque todos los puntos de lubricación en la máquina, incluidos los puertos de aceite, las graseras y los depósitos.

- Asegúrese de que todos los puntos de lubricación sean fácilmente accesibles y visibles para una lubricación eficiente.

Métodos de lubricación

- Utilice los métodos de lubricación adecuados para cada componente, como baños de aceite, sistemas de neblina de aceite o aplicación manual de grasa.

- Siga las técnicas de lubricación adecuadas, como aplicar la cantidad correcta de lubricante y garantizar una distribución uniforme.

- Utilice sistemas de lubricación automatizados, si están disponibles, para una lubricación uniforme y precisa.

Aplicación de lubricante

- Limpie los puntos de lubricación antes de aplicar lubricante para eliminar la suciedad, los desechos y los residuos de lubricante antiguo.

- Utilice los aplicadores de lubricante recomendados, como cepillos, pistolas de engrase o latas de aceite, para aplicar los lubricantes con precisión.

- Asegúrese de que el lubricante llegue a todas las áreas necesarias, como cojinetes, engranajes y superficies deslizantes.

Cantidad de lubricante

- Aplique la cantidad adecuada de lubricante según lo especificado por el fabricante de la máquina.

- Evite la lubricación excesiva, ya que el exceso de lubricante puede causar contaminación y obstruir componentes vitales.

- Supervise los niveles de lubricante regularmente y reponga según sea necesario para mantener la lubricación requerida.

Calidad del lubricante

- Use lubricantes de alta calidad que cumplan con los estándares y especificaciones de la industria.

- Supervise el estado de los lubricantes, como la viscosidad, la limpieza y el nivel de oxidación, y reemplácelos cuando sea necesario.

- Almacene los lubricantes adecuadamente para mantener su calidad y eficacia.

Mantenimiento de Registros

- Mantenga un registro detallado de las actividades de lubricación, incluidas las fechas, los lubricantes utilizados y los puntos de lubricación abordados.

- Lleve un registro del consumo de lubricante, incluidas las cantidades utilizadas y reabastecidas.

- Utilice el registro como referencia para el futuro mantenimiento de lubricación y resolución de problemas.

Reemplazo de piezas de máquinas CNC

Con el tiempo, las máquinas CNC (control numérico por computadora) pueden requerir el reemplazo de ciertas piezas debido al desgaste, daño o necesidad de actualizaciones. El reemplazo rápido y preciso de las piezas de la máquina CNC es esencial para mantener el rendimiento de la máquina y minimizar el tiempo de inactividad. Estos son algunos puntos clave a tener en cuenta al reemplazar piezas de máquinas CNC:

Identifica el problema

- Diagnosticar minuciosamente la máquina para identificar la pieza defectuosa o dañada.

- Analice los síntomas, los mensajes de error o el comportamiento anormal de la máquina para identificar el problema.

- Utilice herramientas de diagnóstico y consulte la documentación de la máquina o las pautas del fabricante para solucionar problemas.

Fuente de piezas originales

- Compre piezas de repuesto de proveedores acreditados o directamente del fabricante de la máquina.

- Asegúrese de que las piezas sean originales y coincidan con las especificaciones de las piezas originales.

- Tenga en cuenta factores como la calidad, la compatibilidad y la garantía al seleccionar las piezas de repuesto.

Desmontaje e instalación

- Siga los procedimientos y las pautas adecuados para desarmar la máquina y retirar la pieza defectuosa.

- Tome las precauciones necesarias para proteger los componentes sensibles y garantizar la seguridad personal durante el desmontaje.

- Instale con cuidado la pieza de repuesto, siguiendo las instrucciones del fabricante y las especificaciones de torsión recomendadas.

Calibración y pruebas

- Después de reemplazar la pieza, calibre la máquina para garantizar un correcto funcionamiento y alineación.

- Realice los ajustes o alineaciones necesarios para garantizar la exactitud y la precisión.

- Realice pruebas exhaustivas para verificar que la pieza de repuesto haya resuelto el problema y que la máquina funcione correctamente.

Documentación y mantenimiento de registros

- Mantenga registros detallados de las piezas reemplazadas, incluida la fecha, el número de pieza y la información del proveedor.

- Mantenga un registro del historial de mantenimiento de la máquina, incluidos todos los reemplazos, reparaciones y actualizaciones.

- Utilice la documentación como referencia para el mantenimiento y la solución de problemas en el futuro.

Mantenimiento preventivo

- Inspeccione y mantenga regularmente la máquina para identificar posibles problemas antes de que provoquen fallas en las piezas.

- Siga el programa de mantenimiento preventivo recomendado por el fabricante para la máquina y sus componentes.

- Reemplace las piezas de manera proactiva según el uso, la vida útil esperada o las vulnerabilidades conocidas.

Formación y Soporte

- Brinde capacitación a los operadores de máquinas y al personal de mantenimiento sobre los procedimientos adecuados de reemplazo de piezas.

- Ofrezca soporte técnico continuo y orientación para solucionar cualquier problema que pueda surgir durante o después del reemplazo de piezas.

- Fomente una cultura de mantenimiento proactivo y anime a los operadores a informar cualquier anomalía de inmediato.

Siguiendo estos puntos clave y trabajando con proveedores acreditados y técnicos experimentados, el reemplazo de las piezas de la máquina CNC se puede realizar de manera efectiva. El reemplazo de piezas oportuno y preciso ayuda a garantizar el rendimiento óptimo de la máquina, extiende su vida útil y minimiza las interrupciones en los programas de producción.

Mantenimiento de husillos de máquinas CNC

Los husillos de las máquinas CNC (Computer Numerical Control) juegan un papel crucial en la precisión y el rendimiento de las operaciones de mecanizado. Para garantizar una funcionalidad y longevidad óptimas, es esencial realizar un mantenimiento regular de los husillos de las máquinas CNC. Aquí hay algunos puntos clave a considerar cuando se trata del mantenimiento de husillos de máquinas CNC:

Mantenimiento preventivo

- El mantenimiento programado es fundamental para evitar tiempos de inactividad inesperados y reparaciones costosas.

- Cree un programa de mantenimiento que incluya inspecciones periódicas y tareas de servicio.

- Siga las recomendaciones del fabricante para los procedimientos e intervalos de mantenimiento.

Limpieza y Lubricación

- Limpie el husillo con regularidad para eliminar la suciedad, el polvo y los residuos de refrigerante que pueden afectar el rendimiento.

- Utilice los agentes y técnicas de limpieza adecuados recomendados por el fabricante.

- Lubrique los componentes del husillo de acuerdo con las pautas especificadas para garantizar un funcionamiento suave y evitar el desgaste.

Inspección de correas y cojinetes

- Compruebe el estado de las correas en busca de signos de desgaste, grietas o daños. Reemplácelos si es necesario.

- Inspeccione los rodamientos en busca de ruido excesivo, vibración o acumulación de calor, lo que puede indicar la necesidad de reemplazo o ajuste.

- Alinee y tense correctamente las correas para mantener una transmisión de potencia óptima.

Mantenimiento del sistema de refrigeración

- Limpie y mantenga regularmente el sistema de refrigeración para evitar la contaminación y la obstrucción.

- Revise los niveles de refrigerante, los filtros y las bombas para ver si funcionan correctamente.

- Supervise la calidad del refrigerante y reemplácelo cuando sea necesario para mantener las condiciones de corte óptimas y evitar daños en el husillo.

Equilibrio y descentramiento del husillo

- Mida el descentramiento del husillo con herramientas de precisión para garantizar la concentricidad y la precisión.

- Equilibre el husillo si observa una vibración excesiva o un corte irregular.

- Aborde cualquier problema de inmediato para evitar posibles daños al husillo o la pieza de trabajo.

Inspección del sistema eléctrico

- Verifique las conexiones eléctricas, el cableado y los sensores en busca de signos de daño o mal funcionamiento.

- Pruebe el motor del husillo y el rendimiento de la transmisión para garantizar un funcionamiento adecuado.

- Calibre los sistemas de control de velocidad para mantener las RPM precisas del husillo.

Asistencia de expertos

- Contrate a técnicos calificados o representantes de los fabricantes para reparaciones o servicios complejos.

- Capacitar regularmente a los operadores y al personal de mantenimiento sobre los procedimientos adecuados de manipulación y mantenimiento.

- Busque asesoramiento profesional para solucionar problemas más allá del mantenimiento de rutina.

Inspección del sistema eléctrico de la máquina CNC

El sistema eléctrico de una máquina CNC es un componente crítico que afecta directamente su rendimiento y confiabilidad. La inspección periódica del sistema eléctrico es necesaria para garantizar un funcionamiento seguro y una funcionalidad óptima. Aquí hay algunos puntos clave a considerar al realizar una inspección del sistema eléctrico para máquinas CNC:

Inspección visual

- Comience por inspeccionar visualmente los componentes eléctricos en busca de signos de daño, como cables sueltos, cables deshilachados o conectores quemados.

- Compruebe si hay conexiones sueltas o terminales que puedan afectar la conductividad eléctrica.

- Busque evidencia de sobrecalentamiento, como decoloración o fusión de componentes.

Fuente de Energía

- Asegúrese de que la máquina esté recibiendo el voltaje correcto y que la fuente de alimentación sea estable y esté correctamente conectada a tierra.

- Inspeccione los cables de alimentación principales y las conexiones en busca de signos de desgaste o daño.

- Pruebe la funcionalidad de los disyuntores y fusibles para asegurarse de que brinden la protección adecuada.

Cabina de control

- Abra el gabinete de control e inspeccione los componentes internos, como las placas de circuito, los relés y los contactores.

- Busque signos de sobrecalentamiento, como marcas quemadas o un fuerte olor a aislamiento quemado.

- Verifique que todos los cables y conectores estén bien sujetos y debidamente etiquetados.

Sistemas de motor y accionamiento

- Inspeccione los motores y las transmisiones en busca de signos de daño, como cables sueltos o cepillos desgastados.

- Pruebe la funcionalidad de las unidades de motor y asegúrese de que proporcionen un control de movimiento suave y preciso.

- Mida la corriente del motor para asegurarse de que esté dentro del rango especificado para un funcionamiento adecuado.

Sistema de parada de emergencia

- Pruebe los botones de parada de emergencia para asegurarse de que funcionan correctamente y pueden detener inmediatamente la máquina en caso de emergencia.

- Verifique el cableado y las conexiones del sistema de parada de emergencia en busca de fallas o conexiones sueltas.

Interfaces de comunicación

- Inspeccione las interfaces de comunicación, como Ethernet o puertos serie, para asegurarse de que funcionan correctamente.

- Pruebe los enlaces de comunicación con dispositivos externos, como computadoras o controladores lógicos programables (PLC), para garantizar una transferencia de datos adecuada.

Sistema de puesta a tierra

- Verifique que el sistema de puesta a tierra de la máquina esté correctamente instalado y conectado.

- Verifique la integridad de los cables y conexiones a tierra para evitar riesgos eléctricos y garantizar la reducción del ruido eléctrico.

Mantenimiento regular

- Establezca un programa de mantenimiento regular para el sistema eléctrico, incluida la limpieza, el ajuste de las conexiones y la inspección de los cables.

- Siga las pautas del fabricante para los procedimientos e intervalos de mantenimiento recomendados.

- Capacitar a los operadores y personal de mantenimiento en seguridad eléctrica y manejo adecuado de la máquina CNC.

Mantenimiento del sistema de refrigeración para máquinas CNC

El sistema de enfriamiento de las máquinas CNC (Computer Numerical Control) juega un papel crucial en el mantenimiento de temperaturas de funcionamiento óptimas, prolongando la vida útil de la herramienta y asegurando la precisión del mecanizado. El mantenimiento adecuado del sistema de enfriamiento es esencial para evitar el sobrecalentamiento, mantener la calidad del refrigerante y evitar posibles daños a la máquina. Aquí hay algunos puntos clave a considerar cuando se trata del mantenimiento del sistema de enfriamiento para máquinas CNC:

Limpieza regular

- Limpie el tanque de refrigerante, los filtros y los canales de enfriamiento con regularidad para eliminar residuos, virutas y sedimentos.

- Utilice los agentes y técnicas de limpieza adecuados recomendados por el fabricante de la máquina.

- Lave el sistema periódicamente para asegurarse de que el flujo de refrigerante no esté obstruido.

Concentración de refrigerante

- Supervise y mantenga la concentración adecuada de refrigerante en el sistema de acuerdo con las especificaciones del fabricante.

- Pruebe el refrigerante regularmente usando refractómetros o kits de prueba para asegurarse de que cumpla con los niveles recomendados.

- Ajuste la concentración agregando refrigerante fresco o agua según sea necesario.

Sistema de filtracion

- Revise y limpie los filtros de refrigerante con regularidad para eliminar los contaminantes y evitar obstrucciones.

- Reemplace los filtros según los intervalos recomendados o cuando se ensucien o dañen excesivamente.

- Considere usar filtros de alta calidad o separadores magnéticos para mejorar la eficiencia de filtración.

Calidad del refrigerante

- Controle el nivel de pH, la viscosidad y la composición química del refrigerante para asegurarse de que permanezca dentro del rango aceptable.

- Analice el crecimiento bacteriano o la contaminación que puede provocar malos olores o deterioro del rendimiento del refrigerante.

- Reemplace el refrigerante si muestra signos de degradación o no cumple con los estándares de rendimiento requeridos.

Bomba y tasa de flujo

- Inspeccione la bomba de refrigerante para ver si funciona correctamente, verificando si hay fugas, ruidos inusuales o velocidad de flujo reducida.

- Limpie o reemplace el impulsor de la bomba si se desgasta o daña.

- Verifique que la tasa de flujo de refrigerante esté dentro del rango recomendado para asegurar un enfriamiento efectivo.

Control de temperatura del refrigerante

- Verifique el sistema de control de temperatura, como el enfriador o el intercambiador de calor, para mantener la temperatura del refrigerante dentro del rango especificado.

- Inspeccione sensores, válvulas y mecanismos de control para garantizar una regulación precisa de la temperatura.

- Limpie o reemplace las aletas del intercambiador de calor si se obstruyen con suciedad o desechos.

Capacitación de los operadores

- Proporcione capacitación a los operadores de máquinas sobre el manejo adecuado del refrigerante, incluido el llenado, el ajuste de la concentración y la notificación de problemas relacionados con el refrigerante.

- Instruir a los operadores sobre cómo reconocer signos de degradación del refrigerante o mal funcionamiento del sistema y cómo responder adecuadamente.

- Promueva una cultura de limpieza y mantenimiento proactivo del sistema de refrigeración entre los operadores.

Mantenimiento de software y controles de máquinas CNC

El mantenimiento regular de los controles y el software de la máquina CNC es crucial para garantizar un rendimiento óptimo y evitar posibles problemas. Aquí hay algunos puntos clave a considerar cuando se trata de dar servicio a los controles y software de la máquina CNC:

Actualizaciones de software

- Actualice regularmente el software de la máquina CNC para beneficiarse de las últimas funciones, correcciones de errores y mejoras de rendimiento.

- Siga las pautas y recomendaciones del fabricante para actualizar el software.

- Cree copias de seguridad de la versión actual del software de la máquina antes de realizar actualizaciones.

Calibración y Alineación

- Calibre y alinee periódicamente los controles de la máquina CNC para mantener la exactitud y la precisión.

- Verifique y ajuste la alineación de los ejes, las compensaciones de herramientas y las posiciones cero de la pieza de trabajo.

- Verifique la precisión de los sistemas de sonda, si corresponde, y vuelva a calibrar si es necesario.

De seguridad y restauración

- Realice copias de seguridad periódicas de los parámetros, configuraciones y programas críticos de la máquina para evitar la pérdida de datos.

- Guarde varias copias de copias de seguridad en dispositivos externos o almacenamiento en la nube para mayor seguridad.

- Pruebe el proceso de restauración periódicamente para asegurarse de que las copias de seguridad sean confiables y accesibles.

Inspección del panel de control

- Inspeccione visualmente el panel de control en busca de signos de daño, como botones rotos, conectores sueltos o indicadores que funcionan mal.

- Limpie el panel de control y los botones con regularidad para eliminar el polvo o los residuos que puedan afectar el funcionamiento.

- Pruebe la funcionalidad del panel de control verificando cada botón, interruptor y pantalla.

Conexiones eléctricas

- Inspeccione las conexiones eléctricas dentro del gabinete de control en busca de cables sueltos o corroídos.

- Apriete las conexiones sueltas y reemplace los cables o conectores dañados.

- Realice una inspección minuciosa del sistema eléctrico para garantizar una conexión a tierra adecuada y minimizar el riesgo de fallas eléctricas.

Mantenimiento de Dispositivos de Entrada

- Compruebe la funcionalidad de los dispositivos de entrada, como teclados, ratones o pantallas táctiles.

- Limpie los dispositivos de entrada para eliminar la suciedad o los residuos que puedan interferir con su funcionamiento.

- Reemplace los dispositivos de entrada desgastados o que funcionan mal para mantener un control suave y preciso.

Capacitación de los operadores

- Proporcione a los operadores una formación integral sobre los controles y el software de las máquinas CNC.

- Familiarice a los operadores con las diversas funciones, menús y parámetros de la interfaz de control.

- Instruya a los operadores sobre el uso adecuado de las funciones del software y las técnicas de solución de problemas.

Comprobaciones periódicas del sistema

- Realice comprobaciones periódicas del sistema para identificar posibles problemas de software o de control.

- Supervise los registros de errores, las alarmas y los mensajes de diagnóstico en busca de anomalías.

- Realice pruebas de diagnóstico del sistema y siga las pautas del fabricante para solucionar y resolver problemas.

Comprobaciones de seguridad de máquinas CNC

Garantizar la seguridad de los operadores y del lugar de trabajo es de suma importancia cuando se trabaja con máquinas CNC (control numérico computarizado). Estos son algunos puntos clave a tener en cuenta al realizar comprobaciones de seguridad de máquinas CNC:

Recinto de la máquina

- Inspeccione la carcasa de la máquina para asegurarse de que esté intacta, debidamente asegurada y libre de grietas o daños.

- Verifique que todas las puertas de acceso, los paneles y los enclavamientos de seguridad funcionen correctamente.

- Compruebe la visibilidad adecuada de las señales de advertencia, las etiquetas y los botones de parada de emergencia.

Sistema de parada de emergencia

- Pruebe los botones de parada de emergencia para asegurarse de que detienen inmediatamente el funcionamiento de la máquina cuando se presionan.

- Verifique que el sistema de parada de emergencia esté en condiciones de funcionamiento adecuadas y sea de fácil acceso para los operadores.

- Capacite a los operadores sobre el uso correcto de los botones de parada de emergencia y sus ubicaciones.

Seguridad ELECTRICA

- Inspeccione los componentes eléctricos en busca de cables expuestos, conexiones sueltas o aislamiento dañado.

- Asegúrese de que el sistema eléctrico esté correctamente conectado a tierra para minimizar el riesgo de descargas eléctricas.

- Verifique regularmente que los disyuntores y fusibles estén en buen estado de funcionamiento.

Seguridad de herramientas y piezas de trabajo

- Inspeccione las herramientas, como herramientas de corte o abrazaderas, en busca de daños, desgaste o instalación incorrecta.

- Verifique que las piezas de trabajo tengan un posicionamiento seguro y una sujeción adecuada para evitar el desplazamiento durante el mecanizado.

- Supervise el desgaste de las herramientas y reemplácelas según sea necesario para mantener un corte seguro y eficiente.

Iluminación de emergencia

- Asegúrese de que el lugar de trabajo tenga iluminación de emergencia adecuada en caso de cortes de energía u otras emergencias.

- Pruebe la iluminación de emergencia regularmente para asegurarse de que funcione correctamente e ilumine el área de manera efectiva.

Seguridad contra incendios

- Verificar la disponibilidad y funcionalidad de los extintores en las inmediaciones de la máquina CNC.

- Capacite a los operadores sobre el uso adecuado de los extintores y los procedimientos de evacuación en caso de incendio.

- Despeje el área alrededor de la máquina CNC de cualquier material inflamable o escombros.

Capacitación y concientización del operador

- Brinde capacitación integral a los operadores sobre procedimientos operativos seguros y peligros potenciales específicos de la máquina CNC.

- Promueva una cultura de conciencia de seguridad y anime a los operadores a informar cualquier problema de seguridad de inmediato.

- Lleve a cabo reuniones periódicas de seguridad o charlas informativas para abordar temas de seguridad y reforzar las prácticas seguras.

Cumplimiento de las Normas de Seguridad

- Asegúrese de que la máquina CNC cumpla con las normas y regulaciones de seguridad pertinentes en la jurisdicción operativa.

- Manténgase actualizado sobre cualquier cambio o actualización de los estándares de seguridad e incorpórelos a los controles de seguridad.

- Comprometerse con profesionales o consultores de seguridad, si es necesario, para garantizar el cumplimiento y las mejores prácticas.

Limpieza de máquinas CNC

La limpieza y el mantenimiento regulares de las máquinas CNC son cruciales para su eficiencia, precisión y vida útil general. Al seguir estas prácticas de limpieza, los operadores pueden asegurarse de que sus máquinas CNC permanezcan en condiciones óptimas, minimizando el tiempo de inactividad y maximizando la productividad.

- Mantener una máquina CNC (Computer Numerical Control) limpia y en buen estado es esencial para su óptimo rendimiento y longevidad. La limpieza periódica de la máquina ayuda a evitar la acumulación de residuos, polvo y virutas que pueden provocar problemas mecánicos e imprecisiones en el mecanizado.

- Comience apagando la máquina y desconectándola de la fuente de alimentación para garantizar la seguridad durante el proceso de limpieza.

- Comience por eliminar las virutas sueltas, los desechos o los fluidos de corte del área de trabajo con una aspiradora o un cepillo. Preste atención a las áreas difíciles de alcanzar, como grietas y esquinas, donde los desechos tienden a acumularse.

- Limpie las superficies de la máquina con un paño limpio que no suelte pelusa y una solución de detergente suave. Evite el uso de limpiadores abrasivos que puedan dañar el acabado de la máquina. Sea minucioso al limpiar todas las superficies expuestas, incluida la mesa, el husillo, los portaherramientas y la carcasa.

- Limpie el tanque de refrigerante y reemplace los fluidos de corte regularmente. Los fluidos de corte sucios o contaminados pueden afectar el rendimiento de la máquina y la calidad de los productos terminados.

- Inspeccione los filtros y mallas en el sistema de refrigeración, el sistema de filtración de aire y el sistema de lubricación. Limpie o reemplace estos componentes según sea necesario para garantizar una filtración y un flujo de fluido adecuados.

- Preste especial atención a los mecanismos del husillo y del cambiador de herramientas de la máquina. Retire cualquier residuo o acumulación que pueda interferir con su buen funcionamiento. Lubrique estos componentes de acuerdo con las pautas del fabricante para mantener un rendimiento óptimo.

- Revise la cubierta y los fuelles en busca de signos de daño o desgaste. Reemplácelos si es necesario para proteger las partes internas de la máquina de la contaminación.

- Finalmente, inspeccione las conexiones eléctricas, los cables y el cableado. Asegúrese de que estén seguros y libres de daños. Limpie el panel de control y los botones con un limpiador suave para eliminar la suciedad o la mugre.

- Mantenga un programa de limpieza regular y documente las actividades de mantenimiento. Esto ayuda a rastrear la frecuencia de limpieza e identificar cualquier problema potencial desde el principio.

Capacitación y soporte de máquinas CNC

Al brindar capacitación integral y soporte continuo, los operadores pueden desarrollar las habilidades y la confianza necesarias para operar máquinas CNC de manera efectiva. Una fuerza laboral bien capacitada contribuye a mejorar la productividad, reducir el tiempo de inactividad y obtener resultados de mayor calidad.

- La capacitación adecuada y el soporte continuo son esenciales para que los operadores utilicen de manera efectiva las máquinas CNC (control numérico por computadora) y maximicen su potencial. Los programas de capacitación brindan a los operadores el conocimiento y las habilidades necesarias para operar, programar y solucionar problemas de máquinas CNC.

- Comience brindando una capacitación integral sobre los conceptos básicos de la tecnología CNC, incluida la comprensión de los componentes de la máquina, las herramientas y los fundamentos de programación. Esta base ayuda a los operadores a comprender los conceptos básicos y la terminología asociada con las máquinas CNC.

- Introduzca a los operadores al software CAD/CAM utilizado para crear diseños de piezas y generar programas de mecanizado. La capacitación en estas herramientas de software permite a los operadores programar eficientemente máquinas CNC y optimizar los procesos de mecanizado.

- Proporcione sesiones de capacitación práctica en las que los operadores puedan practicar la configuración de la máquina, la carga de herramientas y la ejecución de operaciones de mecanizado. Esta experiencia práctica ayuda a generar confianza y familiaridad con el funcionamiento de la máquina.

- Enfatice los protocolos de seguridad y las mejores prácticas durante la capacitación. Los operadores deben recibir capacitación sobre los procedimientos adecuados de arranque y apagado de la máquina, el manejo de herramientas de corte y el uso de equipo de protección personal (EPP) para garantizar un entorno de trabajo seguro.

- Ofrecer capacitación sobre mantenimiento de máquinas y cuidados preventivos. Los operadores deben aprender a inspeccionar y mantener componentes críticos, como husillos, cubiertas de guías y sistemas de lubricación, para que la máquina funcione sin problemas.

- Proporcione soporte continuo a través de manuales, documentación y recursos en línea. Un manual de usuario completo que cubre el funcionamiento de la máquina, ejemplos de programación, guías de resolución de problemas y procedimientos de mantenimiento puede servir como una valiosa referencia para los operadores.

- Establezca un sistema de apoyo donde los operadores puedan buscar asistencia y orientación cuando se enfrenten a desafíos o problemas. Esto puede ser en forma de un equipo de soporte dedicado, una línea de ayuda técnica o foros en línea donde los operadores pueden conectarse con usuarios experimentados de CNC.

- Llevar a cabo sesiones periódicas de capacitación de actualización para reforzar conocimientos y habilidades. La tecnología CNC evoluciona con el tiempo, por lo que mantener a los operadores actualizados con los últimos avances y técnicas garantiza que puedan aprovechar al máximo las capacidades de la máquina.

- Anime a los operadores a participar en eventos de la industria, ferias comerciales y talleres para ampliar su conocimiento y establecer contactos con otros profesionales en el campo. Estos eventos brindan oportunidades para aprender sobre nuevas tecnologías, compartir experiencias y obtener información sobre las mejores prácticas.

Costo del servicio de la máquina CNC

Comprender los factores de costo asociados con el servicio de máquinas CNC es esencial para la elaboración de presupuestos y la planificación.

- El costo del servicio de la máquina CNC (control numérico por computadora) puede variar según varios factores, incluido el tipo de servicio requerido, la complejidad de la máquina y las tarifas del proveedor del servicio. Comprender estos factores es crucial para presupuestar y garantizar un plan de mantenimiento rentable.

- El mantenimiento preventivo de rutina es un servicio común para las máquinas CNC. Por lo general, incluye tareas como inspección, limpieza, lubricación y calibración. El costo del mantenimiento preventivo puede oscilar entre unos pocos cientos y varios miles de dólares por año, según el tamaño y la complejidad de la máquina.

- Las reparaciones de emergencia o no programadas son otro aspecto del servicio de máquinas CNC que puede afectar los costos. Estas reparaciones a menudo son imprevistas y requieren atención inmediata para minimizar el tiempo de inactividad. El costo dependerá de la gravedad del problema, la disponibilidad de repuestos y la experiencia requerida para resolver el problema. Las reparaciones de emergencia pueden oscilar entre unos pocos cientos y varios miles de dólares.

- Algunos proveedores de servicios ofrecen contratos de servicio o planes de mantenimiento que cubren tanto el mantenimiento preventivo de rutina como las reparaciones de emergencia. Estos contratos pueden proporcionar ahorros de costos y tranquilidad al garantizar un servicio rápido y reducir el riesgo de gastos inesperados. El costo de los contratos de servicio varía según factores como la antigüedad de la máquina, la complejidad y el nivel de cobertura proporcionado.

- Las piezas de repuesto y los consumibles son costos adicionales a tener en cuenta al dar servicio a las máquinas CNC. Los componentes como motores, sensores, correas y cojinetes pueden necesitar reemplazo con el tiempo. El costo de estas piezas dependerá de la marca, modelo y disponibilidad de la máquina. Se recomienda mantener un inventario de repuestos de uso común para minimizar el tiempo de inactividad y reducir los costos de envío.

- Las visitas de servicio in situ pueden generar costos adicionales, como gastos de viaje, alojamiento y honorarios de técnicos. Estos costos pueden variar según la ubicación de la máquina y las políticas del proveedor de servicios. Es posible que haya disponibles opciones de diagnóstico remoto y solución de problemas, lo que puede ayudar a reducir la necesidad de visitas in situ y los costos asociados.

- Es recomendable obtener cotizaciones de múltiples proveedores de servicios para comparar costos y servicios ofrecidos. Tenga en cuenta la reputación, la experiencia y los conocimientos del proveedor de servicios, así como su tiempo de respuesta y disponibilidad para situaciones urgentes.

- Invertir en mantenimiento regular y reparaciones oportunas puede ayudar a minimizar los costos a largo plazo. Descuidar el mantenimiento puede provocar averías más frecuentes, una vida útil reducida de la máquina y mayores gastos de reparación.

Conclusión

El servicio de máquinas CNC es esencial para garantizar que estas máquinas funcionen de manera eficiente y efectiva. Los proveedores de servicios de máquinas CNC ofrecen una gama de servicios para mantener, reparar y actualizar estas máquinas para garantizar que satisfagan las necesidades de las empresas de fabricación. El mantenimiento, las inspecciones y las reparaciones regulares son fundamentales para evitar el tiempo de inactividad y reducir el riesgo de reparaciones costosas. Al invertir en el servicio de máquinas CNC, las empresas pueden asegurarse de maximizar el potencial de sus máquinas CNC y mejorar su productividad general.