Висок волумен на вбризгување калапи

Калапи со вбризгување со голем волумен (производство со голем волумен): Пластично вбризгување

Со повеќе од илјадници пластика за калапи со инјектирање и производствени капацитети за пластика за избор од целиот збор, кои се едни од врвните квалитети што ја издвојуваат компанијата за лиење? При изборот на провајдер, треба да се земат предвид многу фактори; вклучувајќи ги можностите, обезбедувањето квалитет, репутацијата на компанијата, трошоците и времето на испорака. Наоѓањето на вистинскиот калап за инјектирање за пластика за да одговара на вашите потреби може да изгледа одзема време, но прво одредувањето на вашите барања за низок и голем волумен и како тие може да се префрлат со текот на времето, ќе ви помогне да ги стесните вашите опции.

Сервис за вбризгување со висок волумен на DJmolding

Во DJmolding, нашиот производствен капацитет е висококвалитетно, ефикасно работење со неколку машини и квалификувани оператори. Поради нашата разновидна опрема, можеме да се справиме со широк спектар на работни места кои во голема мера се движат во нивните индустрии, квалитетот на пластиката и бројот на произведени парчиња. Ниските и големите волумени, од дизајнот до производството, може да се завршат во куќата, што им обезбедува на нашите клиенти конкурентни предности во цената, квалитетот и времето на испорака.

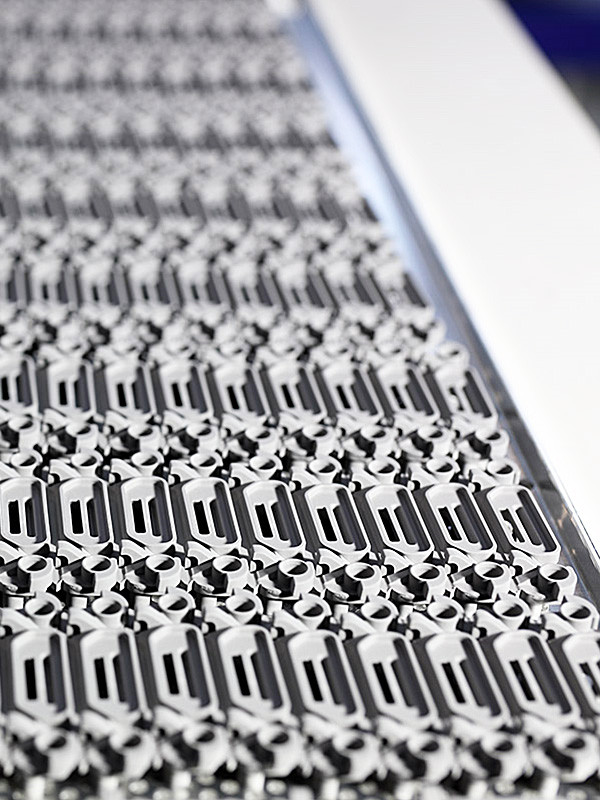

Калапот со инјектирање на DJmolding е докажана техника во процесите на производство со голем обем. Ова е специјализирана услуга која нуди делови со целосен квалитет на производство во волумен до милиони парчиња месечно. Калапот со вбризгување на пластика со висок волумен овозможува прецизност со висока толеранција, мала загуба на отпад и заштеда на трошоци.

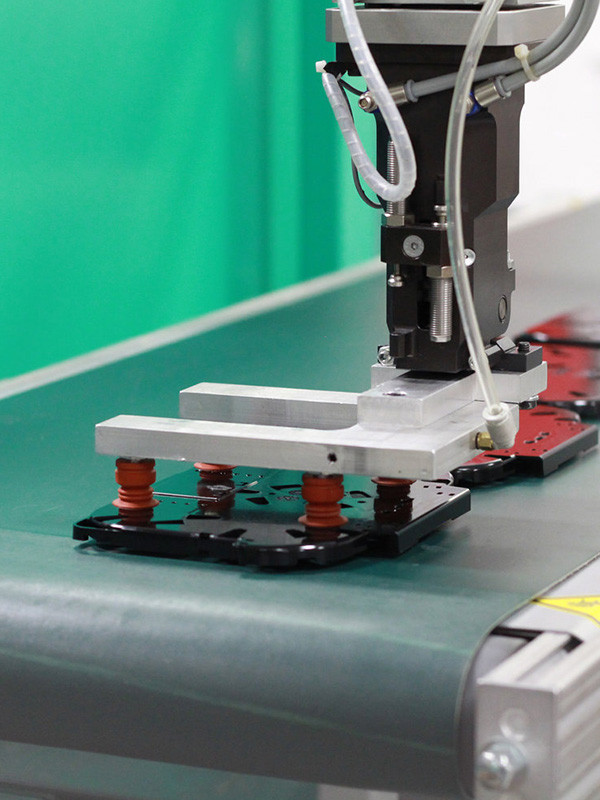

Голем дел од нашата опрема за обликување со голем волумен е компјутеризирана и користи механички системи за да ја зголеми ефикасноста и да го заштити квалитетот. Погрижете се да го погледнете нашиот „Систем за контрола на квалитетот“ за да видите како обезбедуваме контролата на квалитетот да биде вградена во целото производство со голем обем. Овој тип на производство е идеален за средни и големи бизниси или за масовно производство.

Предности на вбризгување со висок волумен на DJmolding

*Произведува повеќе делови со побрзо темпо

*Намалете ги единечните трошоци и времето на циклус за производителот

*Точно и доследно, висококвалитетно масовно производство на делови

*Производството често може да се автоматизира со цврсти, сигурни машини, дури и за време на неработни часови

*Минимална постпродукциска работа

Прилагодено обликување со голем волумен (производи за инјектирање на пластика)

Прилагодените калапи на DJmolding и обликувањето со голем волумен вклучуваат сè, од прототипови до целосни производни количини. Нашите калапи со голем волумен, без разлика дали се краткотрајни, со голем волумен или со повеќе шуплини, се надгледуваат и контролираат за да можете да се уверите во сите аспекти на дизајнот и изработката на мувлата. Ова внимание на деталите на производството ги потврдува целите, целите и однапред поставените резултати од проектот се на распоред во секоја фаза од процесот. Целото обликување со голем волумен, од дизајн до производство, е завршено дома и им овозможува на нашите клиенти конкурентни предности во цената, квалитетот и времето на испорака.

DJmolding работи со клиентот за дизајнирање и инженерство на производи, развивајќи ги најефективните калапи со голем волумен за економичност. Обезбедуваме калапи со голем волумен со одличен квалитет, ексклузивни за индустријата за калапи со инјектирање на пластика, нудејќи широк спектар на услуги. Од обликување со мал волумен, до калапи со вметнување и печатење со подлоги, PTI, Inc. е брендот на кој можете да му верувате за вашите услуги за калапи со инјектирање на пластика.

DJmolding прототип на компоненти за клиенти во различни области како што се медицинската, електричната, рачната алатка, комуникациите и автомобилската индустрија. Вклучувајќи ги пресите за вбризгување и компресија кои се движат од 85-500 тони, голем дел од опремата за обликување со голем волумен на DJmolding е компјутеризирана и користи механички системи за зголемување на ефикасноста и за заштита на квалитетот. Во DJmolding заземаме партнерски став за секој потфат, донесувајќи повеќегодишно знаење и техничка експертиза за калапи со инјектирање на пластика во објект дизајниран да обезбеди сеопфатно искуство во обликување на пластика.

Изградбата на калапи со голем волумен бара комбинација од технологија, опрема и квалификувани изработувачи на калапи за брзо создавање калапи за инјектирање со речиси неограничена геометрија за пластичните компоненти.

Од дизајн до испорака, DJmolding може да ја координира целата ваша програма за градење алатки од почеток до крај. Потпомогната од својата програма за обезбедување квалитет, мисијата на PTI е да обезбеди производи од обликување кои целосно ги задоволуваат или надминуваат барањата и очекувањата на своите клиенти. Менаџментот на компанијата е посветен на континуиран напредок во квалитетот. За врвен квалитет и ефикасни услуги за калапи со голем волумен, контактирајте со DJmolding. денес.

Многу компании немаат способност да обезбедат толку сеопфатен почеток до завршување на искуството за правење калапи. Без разлика дали барате неколку брзи прототипови, илјадници пластика за широка потрошувачка подготвена за пазарот или милион делови за производство, DJmolding може да ви го обезбеди она што ви треба. Низок и голем волумен, со гордост инсистираме секоја нарачка да биде со квалитет на исто ниво. Контактирајте ги нашите експерти денес.

Од дизајн до испорака, DJmolding може да ја координира целата ваша програма за градење алатки од почеток до крај. За супериорен квалитет и ефикасни услуги, побарајте понуда со испраќање на вашите информации до info@jasonmolding.com

Процесот на производство на калапи со вбризгување со голем волумен произведува многу идентични пластични делови. Овој процес е популарен бидејќи е рентабилен, ефикасен и обезбедува конзистентни, висококвалитетни парчиња. Овој блог пост ќе истражи сè што ви треба за калапи со вбризгување со голем волумен, вклучувајќи ги неговите предности, недостатоци, апликации и многу повеќе.

Што е лиење со вбризгување со голем волумен?

Калапот со вбризгување со голем волумен е производствен процес кој произведува многу идентични пластични делови. Процесот вклучува вбризгување на стопен пластичен материјал во шуплината на мувла при висок притисок и температура, овозможувајќи му да се олади и зацврсти во посакуваната форма. Овој високо автоматизиран процес може да произведе илјадници, па дури и милиони идентични делови во едно производство.

Високо ефикасниот производствен процес е клучот за успешно калапи со вбризгување со голем волумен. Процесот вклучува користење на машини за обликување со вбризгување со голема брзина и автоматизирани системи кои овозможуваат брзо и прецизно производство на делови. Дополнително, производителите можат да се погрижат да го направат секој елемент според спецификациите со користење на висококвалитетни калапи и примена на специфични параметри за вбризгување.

Една од најзначајните предности на обликувањето со вбризгување со голем волумен е неговата способност да произведува големи количини идентични делови брзо и економично. Процесот на производство е совршен за автомобилската индустрија, стоките за широка потрошувачка, медицинските уреди и електронската индустрија.

Друга предност на обликувањето со вбризгување со голем волумен е способноста за производство на сложени делови со тесни толеранции. Процесот на обликување со вбризгување е прецизен и конзистентен, што резултира со сложени детали со минимална варијација помеѓу парчињата.

И покрај многуте предности, обликувањето со вбризгување со голем волумен има некои ограничувања. На пример, може да има подобри избори за производство на многу големи или минимални делови, бидејќи цената и сложеноста на потребните калапи може да бидат премногу големи. Дополнително, големите количини пластика може да имаат влијанија врз животната средина, што го прави од суштинско значење за производителите да размислат за напорите за одржливост и рециклирање.

Калапот со вбризгување со голем волумен е високо ефикасен и ефективен производствен процес кој може да произведе големи количини идентични пластични делови брзо и економично. Тој е идеален избор за широк спектар на индустрии, а неговата прецизност и конзистентност го прават популарен избор за производство на сложени делови со тесни толеранции. Иако има некои ограничувања, придобивките од обликувањето со вбризгување со голем волумен го прават вредна алатка за производителите кои сакаат да произведат големи количини висококвалитетни пластични делови.

Како функционира обликувањето со вбризгување со голем волумен?

Процесот вклучува неколку клучни чекори, од кои секој е клучен за производство на висококвалитетни делови. Овој блог пост ќе опише како функционира калапот со вбризгување со голем волумен, вклучувајќи ги неговите клучни чекори и размислувања.

Дизајн и подготовка на мувла

Првиот чекор во обликувањето со вбризгување со голем волумен е дизајнирање и подготовка на калапот што производителите ќе го користат за производство на делови. Соработката со производителот на калапи е неопходна за да се создаде точен дизајн кој ги исполнува сите основни спецификации за изработка на потребните делови. Вообичаено, производителите го прават калапот од челик или алуминиум и го дизајнираат да издржат високиот притисок и температура на процесот на вбризгување.

Подготовка на материјал

Следниот чекор е производителите да го подготват пластичниот материјал што ќе го користат за производство на деловите. Изборот на соодветна пластична смола е од клучно значење за создавање на саканите карактеристики, бидејќи типот на смола што се користи зависи од специфичните барања. Смолата потоа се внесува во машината за вбризгување, се загрева и се топи до течност.

Процес на обликување со вбризгување

Процесот на обликување со вбризгување започнува кога стопениот пластичен материјал се инјектира во шуплината на мувлата при висок притисок и температура. Калапот се држи затворен под притисок додека пластиката не се излади и зацврсти; во овој момент, калапот се отвора, а делот се исфрла.

Контрола на квалитет

Откако ќе се произведат деловите, тие се подложени на ригорозен процес на контрола на квалитетот за да се осигура дека ги исполнуваат бараните спецификации. Ова може да вклучува визуелна инспекција, мерење и тестирање за да се потврди дека секој дел е конзистентен по големина, форма и квалитет.

Размислувања за обликување со вбризгување со висок волумен

Постојат неколку размислувања што производителите мора да ги имаат на ум кога користат калапи со вбризгување со голем волумен, вклучувајќи:

- Избор на машина: Машините за обликување со вбризгување со голема брзина обично се користат за производство со голем обем, бидејќи тие можат брзо и прецизно да произведуваат делови.

- Дизајн на мувла: Дизајнот на мувлата е критичен за успехот на процесот на обликување со инјектирање, бидејќи мора да биде прецизен и способен да го издржи високиот притисок и температура на процесот.

- Избор на материјал: Изборот на пластична смола може да влијае на квалитетот и перформансите на деловите што се произведуваат, што го прави од суштинско значење да се избере соодветен материјал за работата.

- Цена: Додека обликувањето со вбризгување со голем волумен е рентабилен производствен процес, сè уште има трошоци поврзани со дизајнот на мувла, изборот на материјал и производството што мора да се земат предвид.

Предности на калапи со вбризгување со голем волумен

Калапот со вбризгување со голем волумен ја револуционизира преработувачката индустрија овозможувајќи производство на идентични пластични делови во големи количини со неспоредлива брзина и ефикасност. Процесот се здоби со популарност во различни сектори поради неговите многубројни предности, што го прави примен метод за производство за компаниите кои сакаат да ги намалат трошоците, да го намалат отпадот и да го зголемат производството.

- Ефективно производство: Калапот со вбризгување со голем волумен е високо ефикасен и автоматизиран, што го прави исплатливо во споредба со другите производни процеси. Откако калапот е дизајниран и подготвен, процесот на производство може да работи континуирано, произведувајќи илјадници или милиони идентични делови со минимални трошоци за работна сила или материјал.

- Излез со висока продукција: Со машините за вбризгување со голема брзина, производителите можат да произведат големи количини точни делови за кратко време. Ова значи дека производството може брзо да се зголеми или намали за да се задоволи променливата побарувачка.

- Конзистентен квалитет: Прецизноста и конзистентноста на обликувањето со вбризгување со голем волумен го прават идеален за производство на делови со тесни толеранции и сложени детали. Процесот овозможува висок степен на точност, осигурувајќи дека секој произведен дел е идентичен со другите.

- Разновидност во дизајнот на делови: Калапот со вбризгување со голем волумен може да произведе делови со широк спектар на дизајни и форми, вклучувајќи ги и оние со сложени геометрии. Ова значи дека производителите можат да имаат карактеристики што ги задоволуваат специфичните барања на клиентите и лесно можат да се приспособат на промените во дизајнот или спецификациите на производот.

- Намален отпад: Употребата на висококвалитетни калапи и прецизни параметри за вбризгување во калапи со вбризгување со голем волумен ја минимизира количината на отпад или отпад произведен во текот на производниот процес. Ова значи дека производителите можат да прават делови со минимален материјален отпад, намалувајќи ги трошоците и влијанието врз животната средина.

- Зголемена производна ефикасност: Калапот со вбризгување со голем волумен е високо автоматизиран, што значи дека бара минимална работа и може да работи континуирано со мала интервенција. Ова води до зголемена ефикасност на производството, бидејќи производителите можат брзо и ефикасно да произведуваат делови без потреба од рачна работа или надзор.

Недостатоци на калапи со вбризгување со голем волумен

Калапот со вбризгување со висок волумен е широко користен производствен процес за производство на големи количини идентични пластични делови брзо и економично. Иако има многу предности, како што се исплатливост и постојан квалитет, има и недостатоци. Овој блог пост ќе истражи некои од недостатоците на калапи со вбризгување со голем волумен.

- Висока почетна инвестиција: Еден од основните недостатоци на калапот со вбризгување со голем волумен е зголемената почетна инвестиција потребна за дизајнирање и производство на калапот. Овој трошок може да биде значителен, особено за малите бизниси или оние на кои им требаат прилагодени калапи за одредени делови.

- Долг воден тајмс:Процесот на дизајнирање и производство на калапи за обликување со вбризгување со голем волумен може да потрае неколку недели или дури месеци, што ќе резултира со долго време на испорака. Ова може да биде недостаток за компаниите кои треба брзо да произведуваат делови или да одговорат на промените во побарувачката.

- Ограничени избори на материјали: Додека многу видови пластични смоли се достапни за обликување со вбризгување со голем волумен, изборот може да биде ограничен во зависност од специфичната апликација. Некои пластични смоли можеби не се погодни за производство со голем обем поради нивните својства, што може да го ограничи изборот на материјал.

- Ограничена флексибилност на дизајнот: Калапот со вбризгување со висок волумен е прецизен процес кој бара калапи да бидат дизајнирани со специфични спецификации. Ова значи дека може да има ограничувања за дизајнот на деловите произведени преку овој процес, особено ако позицијата има сложени геометрии или други карактеристични барања за дизајн.

- Високи трошоци за одржување и поправка: Калапите што се користат во обликувањето со вбризгување со голем волумен мора да се одржуваат и редовно да се поправаат за да се обезбедат оптимални перформанси. Трошоците за одржување и поправки може да бидат значителни, главно ако калапите се користат често или подолги периоди.

И покрај овие недостатоци, обликувањето со вбризгување со голем волумен останува популарен и ефективен производствен процес за производство на големи количини на идентични пластични делови. Со внимателно разгледување на предностите и недостатоците на овој процес, производителите можат да донесат информирани одлуки за тоа дали тој е вистинскиот избор за нивните специфични производствени потреби.

Материјали што се користат во калапи со вбризгување со висок волумен

Изборот на соодветни материјали за обликување со вбризгување со голем волумен е од витално значење за да се обезбеди квалитетот и перформансите на финалниот производ. Оваа статија истражува во материјалите што се користат во обликувањето со вбризгување со голем волумен, нивните својства и нивните апликации.

Полипропилен (ПП)

Полипропилен е вообичаено користен термопластичен полимер во обликување со вбризгување со голем волумен поради неговата ниска цена, односот сила-тежина и издржливоста. PP е разноврсна за производство на автомобили, пакување и производи за широка потрошувачка. Предностите на употребата на PP во обликувањето со инјектирање ја вклучуваат неговата лесна природа, хемиска отпорност и димензионална стабилност, што го прави идеален за прецизни делови.

Акрилонитрил Бутадиен Стирен (ABS)

ABS е термопластичен полимер познат по својата цврстина, отпорност на удар и висок сјај. Овој материјал најчесто се користи во играчки, автомобилски делови и електронски куќишта. Отпорноста на удар на ABS го прави погоден за детали подложени на удар или удар. Исто така, лесно се обработува и има одлична површинска завршница, што го прави идеален за серии на производство со голем обем.

Поликарбонат (компјутер)

Поликарбонат е термопластичен полимер кој е многу отпорен на удари, оптички проѕирен и отпорен на топлина. Тој е популарен материјал за автомобилската, воздушната и електронската индустрија. Придобивките од компјутерот вклучуваат одлична отпорност на удар, оптичка јасност и отпорност на топлина, што го прави идеален за апликации на висока температура, леќи и екрани.

Полиетилен (PE)

Полиетилен е термопластичен полимер кој е флексибилен, цврст и отпорен на хемикалии. Најчесто се користи за производство на материјали за пакување, пластични кеси и земјоделски филмови. Хемиската отпорност, флексибилноста и лесната природа на PE го прават идеален за опрема за хемиска обработка, пакување за хемикалии и апликации кои бараат делови да се свиткуваат или виткаат.

Полиетилен терефталат (ПЕТ)

PET е термопластичен полимер со висок сооднос сила-тежина, јасност и бариерни својства. Таа произведува шишиња за пијалоци, контејнери за храна и материјали за пакување. Придобивките од ПЕТ го вклучуваат неговиот баланс помеѓу силата и тежината, транспарентноста и бариерните својства што го прават идеален за апликации каде што е неопходна јачина, како што се шишиња за пијалоци и пакувања каде што содржината мора да биде заштитена од влага и кислород.

Полистирени (ПС)

Полистирен е термопластичен полимер кој е лесен, исплатлив и има добри изолациски својства. PS најчесто се користи за производство на чаши за еднократна употреба, материјали за пакување и изолација, а неговите предности вклучуваат ниска цена, лесна природа и добри изолациски својства.

Видови машини за вбризгување кои се користат за производство со голем обем

Процесот вклучува вбризгување на стопен пластичен материјал во шуплината на мувлата, каде што се зацврстува и добива облик на мувла. Машините за обликување со инјектирање доаѓаат во различни типови, и секоја е погодна за специфичен вид на производство. Еве ги главните типови машини за вбризгување што се користат за производство со голем обем:

- Машини за хидраулично вбризгување: Овие машини користат хидрауличен притисок за да го поместат калапот и да ја инјектираат стопената пластика во шуплината. Тие се познати по нивното високо производство, но исто така имаат бавно време на циклус, ограничувајќи ја нивната употреба за апликации со голема прецизност и голема брзина.

- Електрични машини за калапи со вбризгување: Овие машини користат електрични серво мотори за придвижување на единицата за инјектирање и калапот. Тие нудат висока точност и брзина, што ги прави идеални за високотехнолошките индустрии како што се медицинските уреди и електрониката.

- Хибридни машини за вбризгување: Овие машини го комбинираат најдоброто од двата света. Тие користат хидраулични и електрични системи за возење на единицата за вбризгување и мувла. Хибридните мотори се ефикасни и брзи, со високо производство, што ги прави идеални за производство со голем обем.

- Машини за вбризгување со две пукања: Овие машини произведуваат сложени делови за кои се потребни два различни материјали или бои. Уредот има две единици за инјектирање кои работат заедно за да го создадат последното парче. Машините за обликување со вбризгување со два шприцови се идеални за производство на висококвалитетни производи со повеќе компоненти.

- Машини за вбризгување со повеќе материјали:Овие машини произведуваат делови направени од различни материјали. Тие имаат повеќе единици за инјектирање кои им овозможуваат истовремено да користат други материјали. Машините за вбризгување со повеќе материјали се идеални за создавање парчиња кои бараат различни својства, како што се цврстина, издржливост и флексибилност.

- Машини за лиење со вбризгување на течност: Овие машини се користат за производство на делови направени од течна силиконска гума (LSR). Машината вбризгува LSR во шуплината на мувлата, каде што се зацврстува и добива облик на мувла. Машините за обликување на течност со вбризгување се идеални за производство на делови за кои е потребна висока прецизност и издржливост, како што се медицински помагала и автомобилски делови.

Чекори на процесот на обликување со вбризгување за производство со голем обем

Процесот вклучува вбризгување на стопен пластичен материјал во шуплината на мувлата, каде што се зацврстува и добива облик на мувла. Еве ги чекорите вклучени во процесот на вбризгување за производство со голем обем:

- Избор на материјал: Првиот чекор во процесот на вбризгување е изборот на соодветен материјал за производство на делот. Избраниот материјал треба да ги има потребните својства, како што се цврстина, издржливост и флексибилност и да биде компатибилен со машината за вбризгување.

- Дизајн на мувла: Следниот чекор е дизајнирање на калапот откако ќе се избере материјалот. Калапот треба да се подготви според точните спецификации на делот што се произведува, вклучувајќи ја неговата форма, големина и карактеристики. Калапот треба да го земе предвид и типот на машината за шприц што се користи и специфичните барања на производниот процес.

- Поставување машина: Откако ќе се дизајнира калапот, се поставува машината за вбризгување. Ова вклучува прикачување на калапот на уредот, поставување на соодветни поставки за температура и притисок и потврдување дека сè работи правилно.

- Инјекција: Процесот на инјектирање започнува кога растопениот пластичен материјал се инјектира во шуплината на мувлата. Ова се прави со помош на единица за вбризгување под висок притисок што го принудува материјалот во калапот со одредена брзина и притисок.

- Ладење:Откако стопениот пластичен материјал ќе се вбризга во шуплината на мувлата, мора да се остави да се излади и зацврсти. Ова се прави со циркулирање на ладен воздух или вода низ шуплината на мувлата за да се намали температурата на материјалот.

- Исфрлање: Откако пластичниот материјал ќе се излади и зацврсти, калапот се отвора, а делот се исфрла. Процесот на исфрлање вклучува употреба на механички или хидрауличен систем за туркање на делот надвор од шуплината на мувлата.

- Контрола на квалитетот: Откако ќе се исфрли делот, тој е подложен на проверки за контрола на квалитетот за да се осигура дека ги исполнува бараните спецификации. Ова може да вклучува визуелна проверка, мерење и тестирање за да се потврди дека делот е висококвалитетен и без дефекти.

Размислувања за дизајн за обликување со вбризгување со висок волумен

Дизајнирањето на пластичен дел за обликување со вбризгување со голем волумен бара внимателно разгледување на неколку фактори за да се осигура дека парчето може да се произведе ефикасно и економично. Еве неколку размислувања за дизајн за калапи со вбризгување со голем волумен:

- Дебелина на ѕид: Дебелината на ѕидот на пластичниот дел е суштинско значење за обликување со инјектирање. Дебелината на ѕидовите треба да биде униформа за да се спречи нерамномерно ладење и искривување на парчето. Тенките ѕидови се идеални за производство со голем волумен бидејќи ја намалуваат употребата на материјалот и времето на циклус, додека дебелите ѕидови се погодни за делови за кои е потребна дополнителна цврстина.

- Големина и облик на дел: Големината и обликот на делот ќе влијаат на процесот на вбризгување. Факторите кои се премногу големи или сложени може да бараат подолго време на циклус или специјализирана опрема, зголемувајќи ги трошоците за производство. Едноставните, геометриски форми се најдобри за производство со голем обем.

- Агли на нацрт: Агол на провев е аголот на ѕидот на шуплината на мувлата што овозможува лесно исфрлање на делот. Вклучувајќи ги Вклучувањето на аглите на нацртот во дизајнот на делот е од суштинско значење за да се осигура дека парчето може брзо да се исфрли од калапот. Количините без агли на влечење може да резултираат со скапи производни проблеми како што се пукање или деформација.

- Локација и големина на портата:Локацијата и големината на портата, каде што растопениот пластичен материјал влегува во шуплината на мувлата, е критично разгледување на дизајнот за обликување со инјектирање. Локацијата на портата треба да биде поставена на простор што нема да влијае на структурниот интегритет на делот. Големината на портата треба да биде доволно голема за да му овозможи на материјалот правилно да тече, но не толку голема што да предизвика дефекти во положбата.

- Избор на материјал: Изборот на материјалот е од суштинско значење за да се осигура дека делот може да се произведува ефикасно и економично. Изборот на материјалот треба да се заснова на специфичните барања на парчето, вклучувајќи ја силата, издржливоста и флексибилноста.

- Површински финиш: Завршувањето на површината на делот е суштинско значење за обликувањето со инјектирање. Површинската завршница на количината треба да биде мазна и без дефекти, како што се искривување или траги од мијалник. Соодветното поставување на портата, дизајнот на мувлата и изборот на материјал може да постигнат мазни завршетоци на површината.

- толеранција: Толеранција е степенот на дозволена варијација во димензиите на делот. Треба да се земе предвид толеранцијата за време на фазата на дизајнирање на делови за да се осигура дека парчето може да се произведе прецизно и прецизно.

Мерки за контрола на квалитет во лиење со вбризгување со висок волумен

Контролата на квалитетот е од суштинско значење за калапи со вбризгување со голем волумен, бидејќи осигурува дека произведените делови ги исполнуваат бараните спецификации и се без дефекти. Еве неколку мерки за контрола на квалитетот што се користат во калапи со вбризгување со голем волумен:

- Инспекција за време на производниот процес: Редовниот преглед за време на производствениот процес може да помогне рано да се идентификуваат дефектите и да се спречат тие да станат позначајни проблеми. Ова може да вклучува визуелна инспекција, мерење и тестирање за да се потврди дека делот е правилно произведен.

- Статистичка контрола на процесите (СПЦ): SPC е статистички метод кој се користи за следење и контрола на производниот процес. Тоа вклучува собирање податоци за процесот на производство и нивна анализа за да се идентификуваат трендовите и моделите што може да укажуваат на проблеми со процесот. SPC може да помогне да се откријат и поправат проблемите пред да резултираат со неисправни делови.

- Употреба на автоматизирана опрема: Автоматската опрема, како што се роботите и сензорите, може да помогне да се подобри конзистентноста и точноста на производствениот процес. Механичката опрема исто така може да го намали ризикот од човечка грешка, што резултира со помалку дефекти.

- Одржување на мувла:Правилното одржување на мувлата е критично за да се осигура дека произведените делови се со висок квалитет. Ова вклучува редовно чистење на калапот и извршување на сите неопходни поправки или замени за да се осигура дека калапот функционира правилно.

- Постпродукција инспекција: Откако ќе се произведат деловите, тие се подложени на финална проверка за да се осигура дека ги исполнуваат бараните спецификации. Ова може да вклучува визуелна инспекција, мерење и тестирање за да се потврди дека деловите се без дефекти.

- Обука и образование: Соодветната обука и едукација на вработените може да го подобри квалитетот на производниот процес. Вработените треба да бидат обучени за соодветни техники на производство и мерки за контрола на квалитетот за да се осигури дека можат да ги идентификуваат и исправат проблемите кога ќе се појават.

- Континуирано подобрување: Континуираното подобрување е од суштинско значење за контрола на квалитетот во калапи со вбризгување со голем волумен. Со редовно разгледување на производствениот процес и идентификување области за подобрување, производителите можат да ги намалат дефектите и да го подобрат квалитетот на произведените делови.

Анализа на трошоците за обликување со вбризгување со висок волумен

Калапот со вбризгување со голем волумен е рентабилен производствен процес за производство на големи количини пластични делови. Сепак, трошоците за производство на делови преку обликување со вбризгување може да варираат врз основа на неколку фактори. Еве неколку размислувања за анализа на трошоците за калапи со вбризгување со голем волумен:

- Трошоци за материјал: Цената на суровините е еден од најзначајните фактори кои влијаат на цената на обликувањето со инјектирање. Видот и квалитетот на употребениот материјал ќе влијаат на цената, при што некои материјали се поскапи од другите. Производителите треба да го изберат соодветниот материјал врз основа на специфичните барања на делот.

- Трошоци за алат: Трошоците за алати, вклучувајќи го калапот и другата опрема потребна за обликување со инјектирање, е уште еден значаен фактор што влијае на трошоците за производство. Цената на алатките може да варира во зависност од сложеноста на делот, големината на калапот и бројот на шуплини во калапот.

- Трошоци за работна сила: Трошоците за работна сила се значаен фактор во обликувањето со инјектирање, бидејќи процесот бара квалификувани работници да управуваат со машините и да го надгледуваат процесот на производство. Трошоците за работна сила може да варираат во зависност од локацијата и искуството на работниците.

- Прескапо: Режиските трошоци, вклучувајќи ги комуналните услуги, киријата и другите трошоци, исто така може да влијаат на трошоците за обликување со инјектирање. Овие трошоци може да варираат во зависност од локацијата на производниот погон и големината на операцијата.

- Обем на производство: Обемот на производството е суштински фактор кој влијае на цената на калапи со инјектирање. Поголемиот обем на производство може да резултира со пониски трошоци по дел поради економиите на обем.

- Дизајн на делови: Дизајнот може да влијае и на цената на калапи со вбризгување. Факторите кои се сложени или бараат специјализирана опрема може да ги зголемат трошоците за производство.

- Контрола на квалитетот: Трошоците за мерките за контрола на квалитетот, вклучувајќи инспекција и тестирање, исто така може да влијаат на трошоците за производство. Овие мерки се неопходни за да се осигура дека произведените делови ги исполнуваат бараните спецификации и се без дефекти.

Индустрии кои користат калапи со вбризгување со голем волумен

Калапот со вбризгување со висок волумен е широко користен производствен процес кој е способен за брзо и ефикасно производство на големи количини пластични делови. Еве неколку индустрии кои во голема мера се потпираат на калапи со вбризгување со голем волумен:

- Автомобилска индустрија: Автомобилската индустрија е еден од најзначајните корисници на калапи со вбризгување со голем волумен. Процесот произведува различни пластични компоненти како што се делови од контролната табла, рачките на вратите и внатрешните делови.

- Индустрија на стоки за широка потрошувачка: Вбризгувањето со голем волумен произведува различни производи за широка потрошувачка, вклучувајќи апарати за домаќинство, играчки и електроника. Процесот се претпочита бидејќи им овозможува на производителите да создаваат големи делови поевтино.

- Медицинска индустрија: Медицинската индустрија бара висококвалитетни и прецизни пластични компоненти за различни медицински помагала, како што се дијагностичка опрема, хируршки инструменти и медицински материјали за еднократна употреба. Се претпочита калапи со вбризгување со висок волумен бидејќи може точно и доследно да ги произведува овие делови.

- Индустрија:Индустријата за пакување во голема мера се потпира на обликување со вбризгување со голем волумен за производство на различни пластични контејнери, капаци и затворачи. Процесот е исплатлив и им овозможува на производителите брзо да креираат различни форми и големини.

- Воздухопловна индустрија: Воздухопловната индустрија бара пластични компоненти со високи перформанси кои можат да издржат екстремни услови, како што се високи температури и притисок. Калапот со вбризгување со висок волумен ги произведува овие компоненти, вклучително и внатрешни и надворешни делови на авиони, авионика и електроника.

- Градежна индустрија: Градежната индустрија користи калапи со вбризгување со голем волумен за производство на различни пластични компоненти, вклучувајќи прозорски рамки, цевки и изолација. Процесот се претпочита бидејќи овозможува производство на големи количини делови кои се издржливи и отпорни на фактори на животната средина.

- Спортска и рекреативна индустрија: Калапот со вбризгување со голем волумен произведува различни пластични компоненти за спортската и рекреативната индустрија, вклучувајќи кациги, заштитна опрема и играчки. Процесот се претпочита бидејќи овозможува правење лесни, издржливи и естетски пријатни делови.

Придобивките од вбризгувањето со висок волумен за медицинската индустрија

Медицинската индустрија е една од најголемите и најбрзо растечките индустрии во светот. Со напредокот во технологијата и зголемената побарувачка за медицински помагала и опрема, постои потреба од ефикасни производни процеси кои можат да произведат висококвалитетни компоненти. Калапот со вбризгување со голем волумен е еден таков процес кој нуди неколку придобивки за медицинската индустрија. Ајде да истражиме некои предности на калапи со вбризгување со голем волумен во медицинската индустрија.

- Рентабилно: Калапот со вбризгување со голем волумен е рентабилен производствен процес кој произведува големи количини пластични компоненти по пониска цена по единица.

- Доследност: Калапот со вбризгување со голем волумен овозможува производство на делови со висок вискозитет и точност, осигурувајќи дека секое парче ги исполнува бараните спецификации.

- Персонализација: Процесот овозможува прилагодување на функциите за да одговараат на специфичните барања, вклучувајќи боја, текстура и материјал.

- Брзина: Високиот волумен на калапи со вбризгување овозможува брзо производство на позиции, намалување на времето на носење и зголемување на ефикасноста.

- Квалитет: Процесот на обликување со вбризгување со голем волумен произведува висококвалитетни делови кои ги исполнуваат строгите стандарди потребни за медицински помагала.

- Стерилност: Процесот се спроведува во стерилна средина, осигурувајќи дека произведените делови се ослободени од контаминација и безбедни за медицински апликации.

- Издржливост: Деловите произведени со калапи со вбризгување со голем волумен се издржливи и можат да издржат сурови средини, обезбедувајќи тие да траат подолго и ја намалуваат потребата за замена. Издржливоста е од клучно значење во медицинската индустрија, каде што уредите и опремата мора да издржат постојана употреба и потенцијална изложеност на хемикалии и други груби елементи.

- Комплексноста: Процесот на обликување со вбризгување со голем волумен овозможува производство на сложени делови со сложени дизајни, осигурувајќи дека медицинските уреди можат да се направат за да ги задоволат строгите барања на модерната медицина. Процесот е идеален за производство на сложени компоненти со уникатни карактеристики и дизајн од суштинско значење за медицинските уреди и опрема.

- Разновидност: Калапот со вбризгување со голем волумен може да произведе различни делови со различни форми и големини, што го прави идеален за создавање компоненти во различни медицински апликации.

Високо волуменско вбризгување калапи за автомобилска индустрија

Калапот со инјектирање е производствен процес кој вклучува инјектирање на стопена пластика во шуплината на мувла за да се создадат различни пластични компоненти. Овој процес е широко користен во автомобилската индустрија за производство на повеќе делови како што се панели на врати, контролни табли, инструмент табли, внатрешни облоги и надворешни делови од каросеријата. Калапот со вбризгување со голем волумен е специјализирана техника која им овозможува на производителите брзо да произведат големи количини на идентични делови.

Калапот со вбризгување со голем волумен е високо ефикасна техника на производство која нуди неколку придобивки за автомобилската индустрија. Некои од овие придобивки вклучуваат:

- Намалени трошоци за производство - Процесот е високо автоматизиран, што ги намалува трошоците за работна сила, а калапи им овозможуваат на производителите да произведуваат идентични делови по пониска цена.

- Подобрена конзистентност на делот - Калапот со вбризгување со голем волумен овозможува производство на идентични делови, намалувајќи ја варијабилноста и подобрувајќи ја текстурата во производниот процес.

- Побрзи времиња на производство - Процесот е високо автоматизиран, што им овозможува на производителите брзо да произведуваат големи количини делови, намалувајќи го времето на испорака.

- Висококвалитетни делови - Употребата на калапи гарантира дека произведените делови се со висок квалитет, со минимални дефекти и недоследности.

- Дизајнерска флексибилност -Калапот со инјектирање овозможува брзо производство на сложени форми и дизајни, давајќи им на дизајнерите поголема флексибилност во нивните планови.

Калапот со вбризгување е идеална техника за производство за автомобилската индустрија, бидејќи нуди бројни придобивки што ја подобруваат ефикасноста, ги намалуваат трошоците и го подобруваат квалитетот на делови. Вбризгување со голем волумен, особено, е специјализирана техника која им овозможува на производителите брзо и ефикасно да произведуваат големи количини идентични делови.

Автомобилската индустрија во голема мера се потпира на обликување со вбризгување за производство на различни компоненти за автомобили и возила. Од надворешните делови на телото до внатрешните облоги и контролните табли, обликувањето со вбризгување стана суштински производствен процес во автомобилската индустрија. Со обликување со вбризгување со голем волумен, производителите можат да произведуваат големи количини идентични делови по пониска цена, со подобрена конзистентност и квалитет.

Калапи со вбризгување со голем волумен за индустријата на стоки за широка потрошувачка

Калапот со вбризгување со висок волумен е производствен процес широко прифатен од индустријата за стоки за широка потрошувачка поради неговата способност да произведува големи количини висококвалитетни делови со одлична прецизност и конзистентност. Овој процес вообичаено се користи во производството на стоки за широка потрошувачка, како што се играчки, кујнски прибор и материјали за пакување, меѓу другото. Овој блог пост ќе ги истражи придобивките од обликувањето со вбризгување со голем волумен за индустријата на стоки за широка потрошувачка.

Предности на калапи со вбризгување со голем волумен:

- Рентабилно: Една од основните придобивки од обликувањето со вбризгување со голем волумен е тоа што е исплатлив начин за производство на големи количини на делови. Процесот е високо автоматизиран, што ги намалува трошоците за работна сила, а калапите може повторно да се користат, што ги намалува трошоците за материјали.

- Конзистентност и прецизност:Калапот со вбризгување обезбедува одлична точност и конзистентност во производството на делови. Тоа е затоа што калапите се дизајнирани според точните спецификации на елементите, осигурувајќи дека секое парче е со ист квалитет и големина.

- Брзо производство:Калапот со вбризгување со голем волумен е непосреден процес, а големи количини делови може да се произведат релативно брзо. Ова го прави идеален за производство на стоки за широка потрошувачка за кои е потребно брзо време на обложување.

- Персонализација: Калапот со вбризгување овозможува прилагодување на деловите со користење на различни материјали, бои и завршни површини. Оваа флексибилност овозможува производство на делови кои ги задоволуваат специфичните потреби и барања на потрошувачите.

Примени на вбризгување со висок волумен во индустријата на стоки за широка потрошувачка:

- Материјали за пакување:Калапот со инјектирање е широко користен за производство на материјали за пакување како што се пластични шишиња, тегли и контејнери.

- Играчки: Калапот со инјектирање е популарен метод за производство на играчки бидејќи овозможува брзо производство на големи количини на делови.

- Кујнски прибор: Калапот со вбризгување прави разни предмети за прибор како што се чаши, чинии и прибор.

- Електроника: Калапот со вбризгување се користи за производство на различни електронски компоненти како што се куќишта, копчиња и прекинувачи.

Калапи со вбризгување со голем волумен за воздушната индустрија

Воздухопловната индустрија бара висококвалитетни и прецизни делови за да се обезбеди безбедност и ефикасност на авионите. Калапот со вбризгување со висок волумен стана суштински процес за воздушната индустрија бидејќи обезбедува исплатливо решение за производство на големи количини висококвалитетни компоненти со постојан квалитет. Овој блог пост ќе разговара за калапи со вбризгување со голем волумен за воздушната индустрија.

Придобивки од калапи со вбризгување со голем волумен за воздушната индустрија:

Воздухопловната индустрија бара лесни, издржливи компоненти кои издржуваат екстремни температури и притисоци. Калапот со вбризгување со голем волумен нуди бројни придобивки за производство на такви елементи, вклучувајќи:

- Ефективно производство: Калапот со вбризгување со голем волумен може брзо да произведе големи количини делови, што резултира со намалени трошоци за производство.

- Конзистентен квалитет: Автоматизираниот процес гарантира дека секој произведен дел е со ист висок квалитет, што е од клучно значење за безбедноста и доверливоста на компонентите на авионот.

- Комплексни геометрии: Процесот на обликување со вбризгување создава сложени форми и геометрии, што може да биде тешко да се постигнат со традиционалните методи на производство.

- Избор на материјал: Калапот со вбризгување со висок волумен може да обработи широк спектар на материјали, вклучително и композити, кои се идеални за воздушни апликации.

- Намален отпад: Високото ниво на автоматизација и прецизност во процесот на обликување со вбризгување резултира со помалку материјален отпад и отпад, што може да доведе до значителни заштеди на трошоците и еколошки придобивки.

Примени на вбризгување калапи со голем волумен во воздушната индустрија:

Калапот со вбризгување со висок волумен се користи интензивно во воздушната индустрија за производство на различни компоненти, вклучувајќи:

- Воздушни канали и системи за вентилација

- Внатрешни и надворешни компоненти на авионот

- Структурни елементи како што се загради, штипки и куќишта

- Електрични и жици компоненти

- Заптивки и дихтунзи

Вообичаени дефекти во обликувањето со вбризгување со висок волумен

Сепак, како и секој производствен процес, обликувањето со инјектирање понекогаш може да резултира со дефекти кои можат да влијаат на квалитетот на финалниот производ. Овој блог пост ќе разговара за некои вообичаени дефекти во обликувањето со вбризгување со голем волумен и како тие можат да се спречат.

- Ознаки од мијалник: Трагите од мијалникот се вдлабнатини или вдлабнатини кои можат да се појават на површината на обликуваниот дел. Тие се предизвикани од собирање на пластичниот материјал додека се лади, што резултира со нерамномерна распределба на материјалот. За да се спречат траги од мијалникот, неопходно е да се измени дизајнот на делот и да се обезбеди рамномерна дебелина на ѕидот низ целата компонента.

- Извиткување:Искривување е деформација на обликуваниот дел поради нерамномерно ладење на пластичниот материјал. Тоа резултира со извиткан или свиткан дел кој не ги исполнува бараните спецификации. Искривувањето може да се спречи ако се осигура дека температурата на мувлата е конзистентна и со вградување карактеристики на дизајнот што го минимизираат стресот на делот за време на ладењето.

- Блесок: Блесокот е вишок материјал кој излегува од спојот на мувлата и може да се појави кога калапот не е правилно порамнет или стегнат. Блесокот може да се спречи ако се осигура дека калапот е правилно порамнет и дека силата на стегање е доволна за да го држи калапот затворен за време на инјектирањето.

- Кратки снимки: Кратките снимки се случуваат кога пластичниот материјал не ја пополнува целата празнина на мувлата, што резултира со нецелосен дел. Ова може да биде предизвикано од недоволен притисок на вбризгување, ниска температура на топење или блокирана порта. Кратките снимки може да се спречат со оптимизирање на параметрите за вбризгување и со осигурување дека портата е правилно дизајнирана и поставена.

- Линии за заварување: Линиите за заварување се јавуваат кога два или повеќе фронтови на проток се среќаваат и се зацврстуваат, што резултира со видлива линија или спој на обликуваниот дел. Линиите за заварување може да се спречат со оптимизирање на дизајнот на мувлата и параметрите за вбризгување за да се обезбеди пластичниот материјал да тече рамномерно и непречено низ шуплината.

Совети за решавање проблеми за калапи со вбризгување со голем волумен

Калапот со вбризгување со голем волумен е сложен процес кој бара внимание на деталите и внимателно следење за да се осигура дека финалниот производ е со највисок квалитет. За време на процесот на вбризгување може да се појават голем број вообичаени проблеми, што може да доведе до дефекти на финалниот производ. Оваа објава ќе истражи некои од најчестите совети за решавање проблеми за обликување со вбризгување со голем волумен.

- Проверете ги поставките на машината за вбризгување: Една од првите работи што треба да се провери кога се решаваат проблеми со калапи со вбризгување со голем волумен се поставките на машината за вбризгување. Проверете дали температурата, притисокот и времето на циклусот се правилно поставени за конкретниот материјал што се користи.

- Проверете за проблеми со протокот на материјали: Проблемите со протокот на материјали се уште еден вообичаен проблем со калапи со вбризгување со голем волумен. Неколку фактори, вклучително и неправилни поставки на машината или блокирање на машината за вбризгување, може да го предизвикаат ова. Погрижете се материјалот да тече непречено низ уредот и да нема блокирања во машината за вбризгување.

- Проверете дали има искривување и собирање: Искривувањето и собирањето се вообичаени проблеми за време на калапи со вбризгување со голем волумен. Овие проблеми често се предизвикани од нерамномерно ладење на материјалот, што може да доведе до искривување или собирање на финалниот производ. Проверете дали времето на ладење е правилно поставено за конкретниот материјал што се користи и дека системот функционира правилно.

- Проверете дали има воздушни стапици: Воздушните стапици се уште еден вообичаен проблем за време на калапи со вбризгување со голем волумен. Ова се случува кога воздухот ќе се заглави во шуплината на мувлата, што може да предизвика празнини или меурчиња во финалниот производ. Проверете дали мувлата е соодветно проветрена за да спречите појава на воздушни замки.

- Следете го процесот: Конечно, внимателно следење на процесот на обликување со вбризгување е од клучно значење за да се осигури дека сите проблеми се фатени и брзо решени. Ова може да се направи со следење на поставките на машината, протокот на материјалот и процесот на ладење. Со внимателно следење на процесот, сите проблеми може да се идентификуваат и да се решат пред да доведат до дефекти на финалниот производ.

Барања за одржување за машините за вбризгување

Машините за вбризгување се суштински делови од опремата во преработувачката индустрија. Тие се користат за производство на различни производи, од пластични делови до метални компоненти. Сепак, како и секоја друга машина, машините за обликување со инјектирање бараат редовно одржување за да се обезбедат оптимални перформанси и да се спречат скапи дефекти. Овој пост ќе истражи некои од барањата за одржување за машините за обликување со инјектирање.

- подмачкување: Правилното подмачкување е еден од најважните аспекти на одржувањето на машината за вбризгување. Подвижните делови на машината, како што се единиците за вбризгување и стегање, мора редовно да се подмачкуваат за да се спречи триење и абење. Неопходно е да се користи правилен тип на лубрикант и да се следат препораките на производителот за интервали на подмачкување.

- чистење: Друг суштински аспект на одржувањето на машината за вбризгување е редовното чистење. Машината треба редовно да се чисти за да се отстранат сите прав, остатоци или остатоци од пластика што може да се акумулираат на нејзините компоненти. Ова ќе помогне да се спречи затнувањето на прскалките и филтрите на машината, што може да предизвика проблеми со перформансите или дури и да го оштети моторот.

- инспекција: Потребни се и редовни проверки за да се осигура дека машината е во добра состојба. Проценката треба да вклучува проверка за какви било знаци на абење, како што се пукнатини или скршени делови. Електричните компоненти, како што се сензорите и прекинувачите, исто така треба редовно да се проверуваат за да се осигура дека функционираат правилно.

- Калибрација: Машините за обликување со вбризгување исто така бараат калибрација за да се осигура дека работат во рамките на точните параметри. Ова вклучува проверка на температурата, притисокот и поставките за брзина на машината за да се увери дека тие се во рамките на спецификациите на производителот. Калибрацијата треба да се врши редовно за да се осигура дека уредот работи на оптимално ниво.

- Замена на истрошени делови: Конечно, неопходно е да се заменат истрошените или оштетените делови што е можно поскоро. Ова може да помогне да се спречи понатамошно оштетување на машината и да се намали ризикот од скапи дефекти. Заменските делови треба да бидат со ист квалитет како и оригиналните делови и монтирани од квалификувани техничари.

Одржливост и вбризгување со висок волумен

Одржливоста стана сè поважна грижа во преработувачката индустрија во последниве години. Како што светот станува посвесен за влијанието на индустриските процеси врз животната средина, компаниите бараат начини да го намалат нивниот еколошки отпечаток додека ја одржуваат продуктивноста и профитабилноста. Калапот со вбризгување со голем волумен е една област каде што одржливоста може да има значително влијание.

Постојат неколку начини на кои одржливоста може да се вклучи во калапи со вбризгување со голем волумен:

- Избор на материјал:Изборот на соодветни материјали е од суштинско значење за да се постигне одржливост во обликувањето со инјектирање. Многу опции вклучуваат биопластика, рециклирана пластика и био-базирани материјали. Со избирање материјали кои се еколошки и имаат низок јаглероден отпечаток, производителите можат значително да го намалат нивното влијание врз животната средина.

- Енергетска ефикасност: Вбризгувањето со висок волумен бара значителна енергија за работа. Производителите можат да ја намалат потрошувачката на енергија и да ги намалат емисиите на јаглерод со имплементирање на енергетски ефикасни процеси и опрема. Ова може да се постигне со користење на енергетски ефикасни машини, оптимизирање на производствените процеси и инвестирање во обновливи извори на енергија.

- Намалување на отпадот: Калапот со инјектирање може да генерира значителен отпад, особено вишок пластика. Со имплементирање на стратегии за намалување на отпадот, производителите можат да го минимизираат количеството на создаден отпад и да ја подобрат нивната одржливост. Ова може да се постигне преку рециклирање, повторна употреба на материјали и оптимизирање на процесот на производство за да се намали отпадот.

- Анализа на животниот циклус: Спроведувањето на анализа на животниот циклус може да им помогне на производителите да го разберат влијанието на нивните производи врз животната средина во текот на целиот животен циклус. Оваа анализа може да помогне да се идентификуваат областите каде што одржливоста може да се подобри и да го насочи донесувањето одлуки за создавање поеколошки производи.

Главни точки:

- Изборот на материјали игра клучна улога во постигнувањето на одржливост во обликувањето со инјектирање.

- Енергетски ефикасните процеси и опрема може да ја намалат потрошувачката на енергија и да ја намалат емисијата на јаглерод.

- Стратегиите за намалување на отпадот, како што се рециклирање и повторна употреба на материјали, може да го минимизираат количеството на создаден отпад.

- Анализата на животниот циклус може да помогне да се идентификуваат областите каде одржливоста може да се подобри.

- Вклучувањето на одржливоста во обликувањето со вбризгување со голем волумен може да им користи на производителите со намалување на трошоците и привлечност до еколошки свесните потрошувачи.

- Иднина на вбризгување со висок волумен

Калапот со вбризгување со висок волумен е витален производствен процес за многу индустрии со децении и продолжува да игра суштинска улога во производството на широк спектар на пластични производи. Како што напредува технологијата и побарувачката на потрошувачите се префрла кон поодржливи и приспособливи производи, иднината на калапи со вбризгување со голем волумен изгледа светла. Еве некои од трендовите и иновациите кои го обликуваат крајот на оваа индустрија.

- Одржливост: Со зголемената побарувачка на потрошувачите за еколошки производи, одржливоста стана клучна во обликувањето со вбризгување со голем волумен. Производителите истражуваат нови материјали, како што се биопластика и материјали базирани на био, и спроведуваат стратегии за намалување на отпадот за да го минимизираат влијанието на нивните производи врз животната средина.

- Персонализација: Потрошувачите бараат производи што ги задоволуваат нивните уникатни потреби и преференции, а обликувањето со вбризгување со голем волумен е добро прилагодено за да се задоволи ова барање. Напредокот во технологијата, како што е 3D печатењето, го олеснува и поекономично производството на приспособени делови и производи во големи количини.

- Автоматизација: Автоматизацијата станува сè поприсутна во преработувачката индустрија, а калапот со вбризгување со голем волумен не е исклучок. Автоматизираните процеси, како што се роботските раце и дизајнот со помош на компјутер, можат да ја подобрат ефикасноста на производството и да ги намалат трошоците.

- Индустрија 4.0: Четвртата индустриска револуција, Industry 4.0, ја трансформира преработувачката индустрија со интегрирање на напредни технологии како што се вештачката интелигенција, Интернет на нештата (IoT) и аналитика на големи податоци. Овие технологии им олеснуваат на производителите да ги оптимизираат производните процеси и да го подобрат квалитетот на производот.

- Медицинска индустрија:Калапот со вбризгување со голем волумен е добро прилагоден за производство на медицински помагала и опрема поради неговата прецизност и конзистентност. Побарувачката за медицински производи се очекува да расте, што го прави ова важна област за индустријата за шприц.

- Електрични возила:Преминот кон електричните автомобили создава нови можности за индустријата за калапи со вбризгување со голем волумен. Пластичните компоненти, како што се куќиштата на батериите и електричните конектори, се од суштинско значење за електричните автомобили, а побарувачката за овие компоненти се очекува да расте бидејќи електричните возила стануваат се поприсутни.

Заклучок:

Калапот со вбризгување со голем волумен е од суштинско значење за производство на големи количини пластични делови. Со разбирање на предностите, недостатоците, материјалите, машините, методите, размислувањата за дизајнирање, мерките за контрола на квалитетот и примената на калапи со вбризгување со голем волумен, бизнисите можат да ги оптимизираат нивните производни процеси, да ги намалат трошоците и да го подобрат квалитетот на нивните производи. Без разлика дали сте во медицинската, автомобилската, стока за широка потрошувачка или воздушната индустрија, обликувањето со вбризгување со голем волумен може да има корист за вашиот бизнис со обезбедување на конзистентни, висококвалитетни делови по исплатлива цена.