Formimi me injeksion me volum të lartë

Formim me injeksion me volum të lartë (Prodhim me volum të lartë): Formim me injeksion plastik

Me mbi mijëra objekte të formimit me injeksion plastik dhe fabrikave të prodhimit të plastikës për të zgjedhur nga e gjithë fjala, cilat janë një nga cilësitë kryesore që e bëjnë një kompani formimi të dallohet? Kur zgjidhni një ofrues, duhet të merren parasysh shumë faktorë; duke përfshirë aftësitë, sigurimin e cilësisë, reputacionin e kompanisë, koston dhe kohën e dorëzimit. Gjetja e modelit të duhur të injektimit të plastikës për t'iu përshtatur nevojave tuaja mund të duket kohë, por përcaktimi i kërkesave tuaja për volum të ulët dhe të lartë dhe se si ato mund të ndryshojnë me kalimin e kohës, do të ndihmojë në ngushtimin e opsioneve tuaja.

Shërbimi i derdhjes me injeksion me volum të lartë të DJmolding

Në DJmolding, objekti ynë i prodhimit është një funksionim i nivelit të lartë dhe efikas me disa makina dhe operatorë të aftë. Për shkak të pajisjeve tona të larmishme, ne mund të trajtojmë një shumëllojshmëri të gjerë punësh të cilat variojnë shumë në industritë e tyre, cilësinë e plastikës dhe numrin e pjesëve të prodhuara. Vëllimet e ulëta dhe të larta, nga dizajni deri te prodhimi, mund të kompletohen në shtëpi, gjë që u ofron klientëve tanë avantazhe konkurruese në kosto, cilësi dhe kohë të prodhimit.

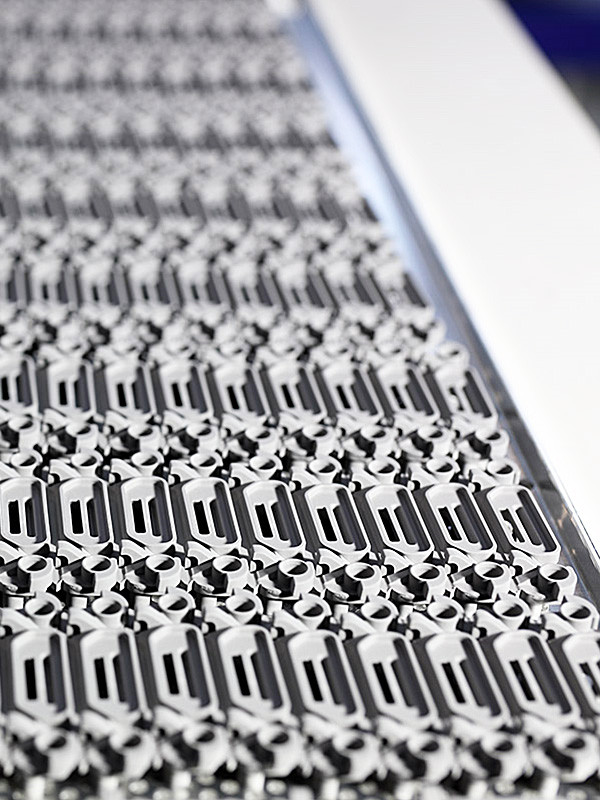

Formimi me injeksion i DJmolding është një teknikë e provuar e proceseve të prodhimit me vëllim të lartë. Ky është një shërbim i specializuar që ofron pjesë me cilësi të plotë prodhimi në vëllime deri në miliona copë në muaj. Formimi me injeksion plastik me volum të lartë lejon saktësi me tolerancë të lartë, humbje të ulët të skrapit dhe kursime në kosto.

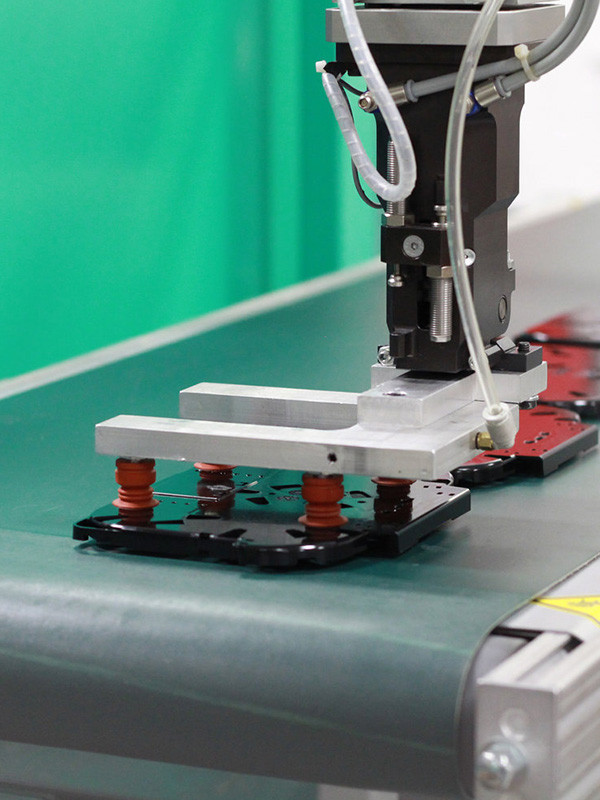

Pjesa më e madhe e pajisjeve tona të formimit me volum të lartë është e kompjuterizuar dhe përdor sisteme mekanike për të rritur efikasitetin dhe për të mbrojtur cilësinë. Sigurohuni që të shikoni "Sistemin tonë të Kontrollit të Cilësisë" për të parë se si sigurojmë që kontrolli i cilësisë të përfshihet në të gjitha prodhimet me volum të lartë. Ky lloj prodhimi është ideal për biznese të mesme dhe të mëdha ose prodhim masiv.

Avantazhet e derdhjes me injeksion me volum të lartë të DJmolding

*Prodhon më shumë pjesë me një ritëm më të shpejtë

*Reduktoni kostot për njësi dhe kohën e ciklit për prodhuesin

*Prodhim masiv i saktë dhe i qëndrueshëm, me cilësi të lartë të pjesëve

*Prodhimi shpesh mund të automatizohet me makineri solide dhe të besueshme, edhe gjatë orarit jo të punës

*Punë minimale pas prodhimit

Formim i personalizuar me volum të lartë (produkte me injeksion plastik)

Format e personalizuara të DJmolding dhe formimi me volum të lartë përfshijnë gjithçka, nga prototipet deri te sasitë e plota të prodhimit. Kallëpet tona me volum të lartë, qofshin ato afatshkurtër, me volum të lartë ose me zgavër të shumëfishtë, monitorohen dhe kontrollohen në mënyrë që të jeni të sigurt për të gjitha aspektet e projektimit dhe ndërtimit të kallëpit. Kjo vëmendje ndaj detajeve të prodhimit vërteton qëllimet, objektivat dhe rezultatet e paracaktuara të projektit janë në plan gjatë çdo faze të procesit. Të gjitha formimet me volum të lartë, nga dizajni deri në prodhim, përfundojnë në shtëpi dhe u ofrojnë klientëve tanë avantazhe konkurruese në kosto, cilësi dhe kohë të prodhimit.

DJmolding punon me klientin për të dizajnuar dhe inxhinieruar produkte, duke zhvilluar kallëpet më efektive me volum të lartë për efikasitet në kosto. Ne ofrojmë kallëpe me volum të lartë me cilësi të shkëlqyeshme ekskluzive për industrinë e formimit të plastikës me injeksion, duke ofruar një gamë të gjerë shërbimesh. Nga formimi me volum të ulët, deri te formimi i futur dhe printimi i pllakave, PTI, Inc. është marka të cilës mund t'i besoni për shërbimet tuaja të derdhjes me injeksion plastik.

Prototipi i komponentëve DJmolding për klientët në fusha të ndryshme si industria mjekësore, elektrike, e mjeteve të dorës, e komunikimit dhe e automobilave. Duke përfshirë presat e injektimit dhe kompresimit që variojnë nga 85-500 Ton, shumica e pajisjeve të formimit me volum të lartë të DJmolding janë të kompjuterizuara dhe përdorin sisteme mekanike për të rritur efikasitetin dhe për të ruajtur cilësinë. Në DJmolding ne mbajmë një qëndrim partneriteti në çdo sipërmarrje, duke sjellë vite të tëra njohurish për formimin me injeksion plastik dhe ekspertizë teknike në një strukturë të krijuar për të ofruar një përvojë gjithëpërfshirëse të derdhjes me injeksion plastik.

Ndërtimi i kallëpeve me volum të lartë kërkon një kombinim të teknologjisë, pajisjeve dhe ndërtuesve të kualifikuar të mykut për të krijuar shpejt kallëpe me injeksion me një gjeometri pothuajse të pakufishme për komponentët plastikë.

Nga dizajni deri te dorëzimi, DJmolding mund të koordinojë të gjithë programin tuaj të ndërtimit të mjeteve nga fillimi në fund. E ndihmuar nga programi i saj i sigurimit të cilësisë, misioni i PTI është të ofrojë produkte të formuara që plotësojnë ose tejkalojnë plotësisht kërkesat dhe pritshmëritë e klientëve të saj. Menaxhmenti i kompanisë është i përkushtuar ndaj avancimeve të vazhdueshme të cilësisë. Për cilësi superiore dhe shërbime efikase të derdhjes me volum të lartë, kontaktoni DJmolding. sot.

Shumë kompani nuk kanë aftësinë për të ofruar një fillim kaq gjithëpërfshirës për të përfunduar përvojën e prodhimit të mykut. Pavarësisht nëse jeni duke kërkuar për disa prototipa të shpejtë, mijëra plastikë të konsumit të gatshëm për treg, ose një milion pjesë prodhimi, DJmolding mund të sigurojë atë që ju nevojitet. Me volum të ulët dhe të lartë, ne insistojmë me krenari që çdo porosi të jetë e cilësisë së nivelit të njëjtë. Kontaktoni ekspertët tanë sot.

Nga dizajni deri te dorëzimi, DJmolding mund të koordinojë të gjithë programin tuaj të ndërtimit të mjeteve nga fillimi në fund. Për shërbime cilësore dhe efikase, kërkoni një ofertë duke dërguar informacionin tuaj tek info@jasonmolding.com

Procesi i prodhimit të derdhjes me injeksion me volum të lartë prodhon shumë pjesë identike plastike. Ky proces është popullor sepse është me kosto efektive, efikas dhe jep pjesë të qëndrueshme dhe me cilësi të lartë. Ky postim në blog do të eksplorojë gjithçka që ju nevojitet në lidhje me formimin me injeksion me volum të lartë, duke përfshirë avantazhet, disavantazhet, aplikacionet dhe më shumë.

Çfarë është derdhja me injeksion me volum të lartë?

Formimi me injeksion me volum të lartë është një proces prodhimi që prodhon shumë pjesë identike plastike. Procesi përfshin injektimin e materialit plastik të shkrirë në një zgavër të mykut në presion dhe temperaturë të lartë, duke e lejuar atë të ftohet dhe të ngurtësohet në formën e dëshiruar. Ky proces shumë i automatizuar mund të prodhojë mijëra apo edhe miliona pjesë identike në një prodhim të vetëm.

Një proces prodhimi shumë efikas është çelësi i formimit të suksesshëm të injektimit me volum të lartë. Procesi përfshin përdorimin e makinerive të derdhjes me injeksion me shpejtësi të lartë dhe sistemeve të automatizuara që mundësojnë prodhimin e shpejtë dhe të saktë të pjesëve. Për më tepër, prodhuesit mund të sigurojnë se e bëjnë secilin element sipas specifikimeve duke përdorur kallëpe me cilësi të lartë dhe duke aplikuar parametra specifikë të injektimit.

Një nga avantazhet më të rëndësishme të formimit me injeksion me volum të lartë është aftësia e tij për të prodhuar sasi të mëdha pjesësh identike shpejt dhe me kosto efektive. Procesi i prodhimit është i përsosur për industrinë e automobilave, mallrave të konsumit, pajisjeve mjekësore dhe elektronikës.

Një avantazh tjetër i formimit me injeksion me volum të lartë është aftësia për të prodhuar pjesë komplekse me toleranca të ngushta. Procesi i formimit të injektimit është i saktë dhe konsistent, duke rezultuar në detaje të ndërlikuara me ndryshime minimale midis pjesëve.

Pavarësisht nga avantazhet e tij të shumta, formimi me injeksion me volum të lartë ka disa kufizime. Për shembull, mund të ketë zgjedhje më të mira për prodhimin e pjesëve shumë të mëdha ose minimale, pasi kostoja dhe kompleksiteti i kallëpeve të kërkuara mund të jenë penguese. Për më tepër, vëllimet e larta të plastikës mund të kenë ndikime mjedisore, duke e bërë thelbësore që prodhuesit të marrin në konsideratë përpjekjet e qëndrueshmërisë dhe riciklimit.

Formimi me injeksion me volum të lartë është një proces prodhimi shumë efikas dhe efektiv që mund të prodhojë sasi të mëdha pjesësh plastike identike shpejt dhe me kosto efektive. Është një zgjedhje ideale për një gamë të gjerë industrish, dhe saktësia dhe qëndrueshmëria e tij e bëjnë atë një zgjedhje popullore për prodhimin e pjesëve komplekse me toleranca të ngushta. Ndërsa ka disa kufizime, përfitimet e formimit me injeksion me volum të lartë e bëjnë atë një mjet të vlefshëm për prodhuesit që kërkojnë të prodhojnë sasi të mëdha të pjesëve plastike me cilësi të lartë.

Si funksionon derdhja me injeksion me volum të lartë?

Procesi përfshin disa hapa kyç, secili kritik në prodhimin e pjesëve me cilësi të lartë. Ky postim në blog do të përshkruajë se si funksionon formimi me injeksion me volum të lartë, duke përfshirë hapat dhe konsideratat e tij kryesore.

Projektimi dhe përgatitja e mykut

Hapi i parë në formimin me injeksion me volum të lartë është dizajnimi dhe përgatitja e kallëpit që prodhuesit do të përdorin për të prodhuar pjesët. Bashkëpunimi me një prodhues kallëpi është i nevojshëm për të krijuar një dizajn të saktë që plotëson të gjitha specifikimet thelbësore për prodhimin e pjesëve të kërkuara. Në mënyrë tipike, prodhuesit e bëjnë mykun nga çeliku ose alumini dhe e projektojnë atë për t'i bërë ballë presionit dhe temperaturës së lartë të procesit të formimit me injeksion.

Përgatitja e materialit

Hapi tjetër është që prodhuesit të përgatisin materialin plastik që do të përdorin për të prodhuar pjesët. Zgjedhja e rrëshirës plastike të përshtatshme është thelbësore për të krijuar veçoritë e dëshiruara, pasi lloji i rrëshirës së përdorur varet nga kërkesat specifike. Më pas rrëshira futet në makinën e derdhjes me injeksion, nxehet dhe shkrihet në lëng.

Procesi i derdhjes me injeksion

Procesi i formimit me injeksion fillon kur materiali plastik i shkrirë injektohet në zgavrën e mykut në presion dhe temperaturë të lartë. Forma mbahet e mbyllur nën presion derisa plastika të jetë ftohur dhe ngurtësuar; në këtë pikë, myku hapet dhe pjesa nxirret.

Kontrollit të Cilësisë

Pasi të jenë prodhuar pjesët, ato i nënshtrohen një procesi rigoroz të kontrollit të cilësisë për të siguruar që plotësojnë specifikimet e kërkuara. Kjo mund të përfshijë inspektimin vizual, matjen dhe testimin për të verifikuar që secila pjesë është e qëndrueshme në madhësi, formë dhe cilësi.

Konsiderata për derdhjen me injeksion me volum të lartë

Ka disa konsiderata që prodhuesit duhet të kenë parasysh kur përdorin formimin e injektimit me volum të lartë, duke përfshirë:

- Zgjedhja e makinës: Makineritë e derdhjes me injeksion me shpejtësi të lartë përdoren zakonisht për prodhime me vëllim të lartë, pasi ato mund të prodhojnë shpejt dhe me saktësi pjesë.

- Dizajni i kallëpit: Dizajni i kallëpit është kritik për suksesin e procesit të formimit me injeksion, pasi ai duhet të jetë i saktë dhe i aftë t'i rezistojë presionit dhe temperaturës së lartë të procesit.

- Përzgjedhja e materialit: Zgjedhja e rrëshirës plastike mund të ndikojë në cilësinë dhe performancën e pjesëve që prodhohen, duke e bërë thelbësore zgjedhjen e materialit të përshtatshëm për punën.

- Kosto: Ndërsa derdhja me injeksion me vëllim të lartë është një proces prodhimi me kosto efektive, ka ende kosto që lidhen me dizajnin e mykut, përzgjedhjen e materialit dhe prodhimin që duhet të merren parasysh.

Avantazhet e derdhjes me injeksion me volum të lartë

Formimi me injeksion me volum të lartë ka revolucionarizuar industrinë e prodhimit duke mundësuar prodhimin e pjesëve identike plastike në sasi të mëdha me shpejtësi dhe efikasitet të pashembullt. Procesi ka fituar popullaritet në sektorë të ndryshëm për shkak të avantazheve të tij të shumta, duke e bërë atë një metodë prodhimi të përdorshme për kompanitë që kërkojnë të ulin kostot, të reduktojnë mbetjet dhe të rrisin prodhimin e prodhimit.

- Prodhimi me kosto efektive: Formimi me injeksion me volum të lartë është shumë efikas dhe i automatizuar, duke e bërë atë me kosto efektive në krahasim me proceset e tjera të prodhimit. Pasi të projektohet dhe përgatitet kallëpi, procesi i prodhimit mund të funksionojë vazhdimisht, duke prodhuar mijëra ose miliona pjesë identike me kosto minimale pune ose materiale.

- Prodhimi me prodhim të lartë: Me makinat e derdhjes me injeksion me shpejtësi të lartë, prodhuesit mund të prodhojnë sasi të mëdha pjesësh të sakta në një kohë të shkurtër. Kjo do të thotë që prodhimi i prodhimit mund të rritet ose ulet shpejt për të përmbushur kërkesën në ndryshim.

- Cilësi e qëndrueshme: Saktësia dhe qëndrueshmëria e formimit me injeksion me volum të lartë e bëjnë atë ideal për prodhimin e pjesëve me toleranca të ngushta dhe detaje të ndërlikuara. Procesi lejon një shkallë të lartë saktësie, duke siguruar që çdo pjesë e prodhuar të jetë identike me të tjerat.

- Shkathtësia në dizajnin e pjesëve: Formimi me injeksion me volum të lartë mund të prodhojë pjesë me një gamë të gjerë dizajnesh dhe formash, duke përfshirë ato me gjeometri komplekse. Kjo do të thotë që prodhuesit mund të kenë veçori që plotësojnë kërkesat specifike të klientëve dhe mund të përshtaten lehtësisht me ndryshimet e dizajnit ose specifikimeve të produktit.

- Mbetjet e reduktuara: Përdorimi i kallëpeve me cilësi të lartë dhe parametrave të saktë të injektimit në formimin me injeksion me volum të lartë minimizon sasinë e skrapit ose mbetjeve të prodhuara gjatë procesit të prodhimit. Kjo do të thotë që prodhuesit mund të bëjnë pjesë me mbetje materiale minimale, duke reduktuar kostot dhe ndikimin mjedisor.

- Rritja e efikasitetit të prodhimit: Formimi me injeksion me volum të lartë është shumë i automatizuar, që do të thotë se kërkon punë minimale dhe mund të funksionojë vazhdimisht me pak ndërhyrje. Kjo çon në rritjen e efikasitetit të prodhimit, pasi prodhuesit mund të prodhojnë pjesë shpejt dhe me efikasitet pa pasur nevojë për punë manuale ose mbikëqyrje.

Disavantazhet e derdhjes me injeksion me volum të lartë

Formimi me injeksion me volum të lartë është një proces prodhimi i përdorur gjerësisht për prodhimin e sasive të mëdha të pjesëve plastike identike shpejt dhe me kosto efektive. Ndërsa ka shumë avantazhe, të tilla si kosto-efektiviteti dhe cilësia e qëndrueshme, ka edhe disavantazhe. Ky postim në blog do të eksplorojë disa nga disavantazhet e formimit me injeksion me volum të lartë.

- Investime të larta fillestare: Një nga disavantazhet kryesore të formimit me injeksion me volum të lartë është rritja e investimit fillestar që kërkohet për projektimin dhe prodhimin e kallëpit. Kjo kosto mund të jetë e konsiderueshme, veçanërisht për bizneset e vogla ose ato që kanë nevojë për kallëpe të personalizuara për pjesë të veçanta.

- Kohët e gjata të plumbit:Procesi i projektimit dhe prodhimit të kallëpeve për formimin me injeksion me volum të lartë mund të zgjasë disa javë apo edhe muaj, duke rezultuar në kohë të gjata të prodhimit. Ky mund të jetë një disavantazh për kompanitë që duhet të prodhojnë pjesë shpejt ose t'i përgjigjen ndryshimeve në kërkesë.

- Zgjedhje të kufizuara materiale: Ndërsa shumë lloje të rrëshirave plastike janë të disponueshme për formimin me injeksion me volum të lartë, zgjedhja mund të jetë e kufizuar në varësi të aplikimit specifik. Disa rrëshira plastike mund të mos jenë të përshtatshme për prodhim me volum të lartë për shkak të vetive të tyre, të cilat mund të kufizojnë zgjedhjen e materialit.

- Fleksibilitet i kufizuar i projektimit: Formimi me injeksion me volum të lartë është një proces i saktë që kërkon që kallëpet të dizajnohen me specifika specifike. Kjo do të thotë se mund të ketë kufizime në projektimin e pjesëve të prodhuara përmes këtij procesi, veçanërisht nëse pozicioni ka gjeometri komplekse ose kërkesa të tjera të veçanta të projektimit.

- Kostot e larta të mirëmbajtjes dhe riparimit: Format e përdorura në formimin me injeksion me volum të lartë duhet të mirëmbahen dhe riparohen rregullisht për të siguruar performancë optimale. Kostoja e mirëmbajtjes dhe riparimeve mund të jetë e konsiderueshme, kryesisht nëse kallëpet përdoren shpesh ose për periudha të gjata.

Pavarësisht këtyre disavantazheve, derdhja me injeksion me volum të lartë mbetet një proces prodhimi popullor dhe efektiv për prodhimin e sasive të mëdha të pjesëve identike plastike. Duke marrë parasysh me kujdes avantazhet dhe disavantazhet e këtij procesi, prodhuesit mund të marrin vendime të informuara nëse është zgjedhja e duhur për nevojat e tyre specifike të prodhimit.

Materialet e përdorura në formimin me injeksion me volum të lartë

Zgjedhja e materialeve të përshtatshme për formimin me injeksion me volum të lartë është jetike për të siguruar cilësinë dhe performancën e produktit përfundimtar. Ky artikull shqyrton materialet e përdorura në formimin me injeksion me vëllim të lartë, vetitë e tyre dhe aplikimet e tyre.

Polipropileni (PP)

Polipropileni është një polimer termoplastik i përdorur zakonisht në formimin me injeksion me volum të lartë për shkak të kostos së tij të ulët, raportit të forcës ndaj peshës dhe qëndrueshmërisë. PP është i gjithanshëm për prodhimin e automobilave, paketimit dhe mallrave të konsumit. Përparësitë e përdorimit të PP në formimin me injeksion përfshijnë natyrën e tij të lehtë, rezistencën kimike dhe qëndrueshmërinë dimensionale, të cilat e bëjnë atë ideal për pjesët precize.

Akrilonitrile Butadiene Stireni (ABS)

ABS është një polimer termoplastik i njohur për qëndrueshmërinë, rezistencën ndaj goditjes dhe shkëlqimin e lartë. Ky material përdoret zakonisht në lodra, pjesë automobilistike dhe shtëpiza elektronike. Rezistenca ndaj goditjes së ABS e bën atë të përshtatshëm për detajet që i nënshtrohen goditjes ose goditjes. Është gjithashtu i lehtë për t'u përpunuar dhe ka një përfundim të shkëlqyer të sipërfaqes, duke e bërë atë ideal për prodhime me vëllim të lartë.

Polikarbonat (PC)

Polikarbonati është një polimer termoplastik që është shumë rezistent ndaj goditjeve, optikisht i pastër dhe rezistent ndaj nxehtësisë. Është një material popullor për industrinë e automobilave, hapësirës ajrore dhe elektronike. Përfitimet e PC përfshijnë rezistencë të shkëlqyer ndaj ndikimit, qartësi optike dhe rezistencë ndaj nxehtësisë, duke e bërë atë ideal për aplikime, lente dhe ekrane me temperaturë të lartë.

Polietileni (PE)

Polietileni është një polimer termoplastik që është fleksibël, i fortë dhe rezistent ndaj kimikateve. Zakonisht përdoret për të prodhuar materiale paketimi, qese plastike dhe filma bujqësore. Rezistenca kimike, fleksibiliteti dhe natyra e lehtë e PE e bëjnë atë ideal për pajisjet e përpunimit kimik, paketimin e kimikateve dhe aplikimet që kërkojnë pjesë të përkulen ose përkulen.

Tereftalat polietileni (PET)

PET është një polimer termoplastik me një raport të lartë forcë ndaj peshës, qartësi dhe veti penguese. Ajo prodhon shishe pijesh, enë ushqimore dhe materiale paketimi. Përfitimet e PET përfshijnë ekuilibrin e tij nga forca ndaj peshës, transparencën dhe vetitë penguese që e bëjnë atë ideal për aplikime ku forca është e nevojshme, të tilla si shishet e pijeve dhe ambalazhet ku përmbajtja duhet të mbrohet nga lagështia dhe oksigjeni.

Polistirenët (PS)

Polistireni është një polimer termoplastik që është i lehtë, me kosto efektive dhe ka veti të mira izoluese. PS zakonisht përdoret për të prodhuar gota, materiale ambalazhimi dhe izolues të disponueshëm, dhe avantazhet e tij përfshijnë koston e ulët, natyrën e lehtë dhe vetitë e mira izoluese.

Llojet e makinave të derdhura me injeksion të përdorura për prodhim me vëllim të lartë

Procesi përfshin injektimin e materialit plastik të shkrirë në një zgavër të mykut, ku ngurtësohet dhe merr formën e mykut. Makinat e derdhjes me injeksion vijnë në lloje të ndryshme, dhe secila është e përshtatshme për një lloj prodhimi specifik. Këtu janë llojet kryesore të makinerive të derdhura me injeksion të përdorura për prodhim me vëllim të lartë:

- Makinat e derdhjes hidraulike me injeksion: Këto makina përdorin presion hidraulik për të lëvizur mykun dhe për të injektuar plastikën e shkrirë në zgavër. Ata janë të njohur për prodhimin e tyre të lartë, por gjithashtu kanë një kohë cikli të ngadaltë, duke kufizuar përdorimin e tyre për aplikime me saktësi të lartë dhe me shpejtësi të lartë.

- Makinat e derdhjes elektrike me injeksion: Këto makina përdorin servo motorë elektrikë për të drejtuar njësinë e injektimit dhe mykun. Ato ofrojnë saktësi dhe shpejtësi të lartë, duke i bërë ato ideale për industritë e teknologjisë së lartë si pajisjet mjekësore dhe elektronike.

- Makinat e derdhjes hibride me injeksion: Këto makina kombinojnë më të mirat e të dy botëve. Ata përdorin sisteme hidraulike dhe elektrike për të drejtuar njësinë e injektimit dhe mykun. Motorët hibridë janë efikasë dhe të shpejtë, me një prodhim të lartë, duke i bërë ata idealë për prodhim me volum të lartë.

- Makinat e derdhjes me injeksion me dy goditje: Këto makina prodhojnë pjesë komplekse që kërkojnë dy materiale ose ngjyra të ndryshme. Pajisja ka dy njësi injeksioni që punojnë së bashku për të krijuar pjesën përfundimtare. Makineritë e derdhjes me injeksion me dy goditje janë ideale për prodhimin e produkteve me cilësi të lartë me shumë komponentë.

- Makinat e derdhjes me injeksion me shumë materiale:Këto makina prodhojnë pjesë të bëra nga materiale të ndryshme. Ata kanë njësi të shumta injektimi që u lejojnë atyre të përdorin materiale të tjera njëkohësisht. Makineritë e derdhjes me shumë materiale janë ideale për krijimin e pjesëve që kërkojnë veti të ndryshme, si forca, qëndrueshmëria dhe fleksibiliteti.

- Makinat e derdhjes me injeksion të lëngshëm: Këto makina përdoren për të prodhuar pjesë të bëra prej gome silikoni të lëngët (LSR). Makina injekton LSR në zgavrën e kallëpit, ku ngurtësohet dhe merr formën e mykut. Makineritë e derdhjes me injeksion të lëngshëm janë ideale për prodhimin e pjesëve që kërkojnë saktësi dhe qëndrueshmëri të lartë, të tilla si pajisjet mjekësore dhe pjesët e automobilave.

Hapat e procesit të formimit me injeksion për prodhim me volum të lartë

Procesi përfshin injektimin e materialit plastik të shkrirë në një zgavër të mykut, ku ngurtësohet dhe merr formën e mykut. Këtu janë hapat e përfshirë në procesin e derdhjes me injeksion për prodhim me vëllim të lartë:

- Përzgjedhja e materialit: Hapi i parë në procesin e formimit me injeksion është zgjedhja e materialit të përshtatshëm për prodhimin e pjesës. Materiali i zgjedhur duhet të ketë vetitë e kërkuara, si forca, qëndrueshmëria dhe fleksibiliteti, dhe të jetë i pajtueshëm me makinën e derdhjes me injeksion.

- Dizajni i kallëpit: Hapi tjetër është dizenjimi i kallëpit pasi të jetë zgjedhur materiali. Forma duhet të përgatitet sipas specifikave të sakta të pjesës që prodhohet, duke përfshirë formën, madhësinë dhe veçoritë e saj. Kallëpi duhet të marrë parasysh gjithashtu llojin e makinës së derdhur me injeksion që përdoret dhe kërkesat specifike të procesit të prodhimit.

- Konfigurimi i makinës: Pasi të jetë projektuar kallëpi, vendoset makina e derdhjes me injeksion. Kjo përfshin lidhjen e mykut në pajisje, vendosjen e cilësimeve të duhura të temperaturës dhe presionit dhe verifikimin që gjithçka funksionon siç duhet.

- Injeksion: Procesi i injektimit fillon kur materiali plastik i shkrirë injektohet në zgavrën e mykut. Kjo bëhet duke përdorur një njësi injektimi me presion të lartë që e detyron materialin në kallëp me një shpejtësi dhe presion specifik.

- Ftohje:Pasi materiali plastik i shkrirë të jetë injektuar në zgavrën e kallëpit, duhet të lihet të ftohet dhe të ngurtësohet. Kjo bëhet duke qarkulluar ajrin ose ujin e ftohtë nëpër zgavrën e mykut për të ulur temperaturën e materialit.

- Nxjerrja: Pasi materiali plastik të jetë ftohur dhe ngurtësuar, forma hapet dhe pjesa nxirret. Procesi i nxjerrjes përfshin përdorimin e një sistemi mekanik ose hidraulik për të shtyrë pjesën jashtë zgavrës së mykut.

- Kontrolli i cilësisë: Pasi pjesa të jetë nxjerrë, ajo i nënshtrohet kontrolleve të kontrollit të cilësisë për t'u siguruar që plotëson specifikimet e kërkuara. Kjo mund të përfshijë inspektim vizual, matje dhe testim për të verifikuar që pjesa është me cilësi të lartë dhe pa defekte.

Konsideratat e projektimit për derdhjen me injeksion me volum të lartë

Projektimi i një pjese plastike për formimin e injektimit me volum të lartë kërkon shqyrtim të kujdesshëm të disa faktorëve për të siguruar që pjesa të mund të prodhohet në mënyrë efikase dhe me kosto efektive. Këtu janë disa konsiderata të projektimit për formimin e injektimit me vëllim të lartë:

- Trashësi muri: Trashësia e murit të një pjese plastike është një konsideratë thelbësore për formimin me injeksion. Trashësia e mureve duhet të jetë uniforme për të parandaluar ftohjen dhe shtrembërimin e pabarabartë të pjesës. Muret e hollë janë ideale për prodhim me volum të lartë pasi reduktojnë përdorimin e materialit dhe kohën e ciklit, ndërsa muret e trasha janë të përshtatshme për pjesët që kërkojnë forcë shtesë.

- Madhësia dhe forma e pjesës: Madhësia dhe forma e pjesës do të ndikojnë në procesin e formimit të injektimit. Faktorët që janë shumë të mëdhenj ose kompleks mund të kërkojnë kohë më të gjata cikli ose pajisje të specializuara, duke rritur kostot e prodhimit. Format e thjeshta gjeometrike janë më të mirat për prodhim me volum të lartë.

- Këndet e draftit: Një kënd i tërheqjes është këndi i murit të zgavrës së mykut që lejon nxjerrjen e lehtë të pjesës. Përfshirja Përfshirja e këndeve të rrymës në dizajnin e pjesës është thelbësore për të siguruar që pjesa të mund të nxirret shpejt nga kallëpi. Sasitë pa kënde tërheqjeje mund të rezultojnë në probleme të kushtueshme të prodhimit si plasaritje ose deformim.

- Vendndodhja dhe madhësia e portës:Vendndodhja dhe madhësia e portës, ku materiali plastik i shkrirë hyn në zgavrën e kallëpit, është një konsideratë kritike e projektimit për formimin me injeksion. Vendndodhja e portës duhet të vendoset në një zonë që nuk do të ndikojë në integritetin strukturor të pjesës. Madhësia e portës duhet të jetë mjaft e madhe për të lejuar që materiali të rrjedhë siç duhet, por jo aq i madh sa të shkaktojë defekte në pozicion.

- Përzgjedhja e materialit: Përzgjedhja e materialit është thelbësore për të siguruar që pjesa mund të prodhohet në mënyrë efikase dhe me kosto efektive. Përzgjedhja e materialit duhet të bazohet në kërkesat specifike të pjesës, duke përfshirë forcën, qëndrueshmërinë dhe fleksibilitetin.

- Përfundojë sipërfaqe: Mbarimi i sipërfaqes së pjesës është një konsideratë thelbësore për formimin me injeksion. Mbarimi i sipërfaqes së sasisë duhet të jetë i lëmuar dhe pa defekte, si p.sh. shenja deformimi ose lavamani. Vendosja e duhur e portës, dizajni i mykut dhe përzgjedhja e materialit mund të arrijnë përfundime të lëmuara të sipërfaqes.

- toleranca: Toleranca është shkalla e variacionit të lejuar në dimensionet e një pjese. Toleranca duhet të merret parasysh gjatë fazës së projektimit të pjesëve për të siguruar që pjesa mund të prodhohet me saktësi dhe saktësi.

Masat e kontrollit të cilësisë në formimin me injeksion me volum të lartë

Kontrolli i cilësisë është thelbësor për formimin me injeksion me volum të lartë, pasi siguron që pjesët e prodhuara të përmbushin specifikimet e kërkuara dhe të mos kenë defekte. Këtu janë disa masa të kontrollit të cilësisë të përdorura në formimin me injeksion me volum të lartë:

- Inspektimi gjatë procesit të prodhimit: Rishikimi i rregullt gjatë procesit të prodhimit mund të ndihmojë në identifikimin e hershëm të defekteve dhe parandalimin e tyre që të bëhen çështje më të rëndësishme. Kjo mund të përfshijë inspektim vizual, matje dhe testim për të verifikuar që pjesa është prodhuar në mënyrë korrekte.

- Kontrolli i Procesit Statistikor (SPC): SPC është një metodë statistikore e përdorur për të monitoruar dhe kontrolluar një proces prodhimi. Ai përfshin mbledhjen e të dhënave për procesin e prodhimit dhe analizimin e tyre për të identifikuar tendencat dhe modelet që mund të tregojnë probleme me procesin. SPC mund të ndihmojë për të zbuluar dhe korrigjuar problemet përpara se ato të rezultojnë në pjesë me defekt.

- Përdorimi i pajisjeve të automatizuara: Pajisjet e automatizuara, si robotët dhe sensorët, mund të ndihmojnë në përmirësimin e qëndrueshmërisë dhe saktësisë së procesit të prodhimit. Pajisjet mekanike gjithashtu mund të zvogëlojnë rrezikun e gabimit njerëzor, duke rezultuar në më pak defekte.

- Mirëmbajtja e mykut:Mirëmbajtja e duhur e mykut është thelbësore për të siguruar që pjesët e prodhuara të jenë me cilësi të lartë. Kjo përfshin pastrimin e rregullt të kallëpit dhe kryerjen e çdo riparimi ose zëvendësimi të nevojshëm për të siguruar që kallëpi funksionon siç duhet.

- Inspektimi pas prodhimit: Pasi të jenë prodhuar pjesët, ato i nënshtrohen një inspektimi përfundimtar për t'u siguruar që plotësojnë specifikimet e kërkuara. Kjo mund të përfshijë inspektim vizual, matje dhe testim për të verifikuar që pjesët nuk kanë defekte.

- Trajnimi dhe edukimi: Trajnimi dhe edukimi i duhur i punonjësve mund të përmirësojë cilësinë e procesit të prodhimit. Punonjësit duhet të trajnohen për teknikat e duhura të prodhimit dhe masat e kontrollit të cilësisë për të siguruar që ata mund të identifikojnë dhe korrigjojnë çështjet kur ato lindin.

- Përmirësim të vazhdueshëm: Përmirësimi i vazhdueshëm është thelbësor për kontrollin e cilësisë në formimin me injeksion me volum të lartë. Duke rishikuar rregullisht procesin e prodhimit dhe duke identifikuar fushat për përmirësim, prodhuesit mund të zvogëlojnë defektet dhe të përmirësojnë cilësinë e pjesëve të prodhuara.

Analiza e kostos së derdhjes me injeksion me volum të lartë

Formimi me injeksion me volum të lartë është një proces prodhimi me kosto efektive për prodhimin e sasive të mëdha të pjesëve plastike. Megjithatë, kostoja e prodhimit të pjesëve përmes derdhjes me injeksion mund të ndryshojë bazuar në disa faktorë. Këtu janë disa konsiderata të analizës së kostos për formimin me injeksion me vëllim të lartë:

- Kostoja e materialit: Kostoja e lëndëve të para është një nga faktorët më domethënës që ndikon në çmimin e derdhjes me injeksion. Lloji dhe cilësia e materialit të përdorur do të ndikojë në çmim, ku disa materiale janë më të shtrenjta se të tjerët. Prodhuesit duhet të zgjedhin materialin e përshtatshëm bazuar në kërkesat specifike të pjesës.

- Kostoja e veglave: Kostoja e veglave, duke përfshirë kallëpin dhe pajisjet e tjera të nevojshme për formimin me injeksion, është një tjetër faktor i rëndësishëm që ndikon në koston e prodhimit. Kostoja e veglave mund të ndryshojë në varësi të kompleksitetit të pjesës, madhësisë së kallëpit dhe numrit të zgavrave në kallëp.

- Kostoja e punës: Kostot e punës janë një faktor i rëndësishëm në formimin me injeksion, pasi procesi kërkon punëtorë të kualifikuar për të operuar makinat dhe për të mbikëqyrur procesin e prodhimit. Kostot e punës mund të ndryshojnë në varësi të vendndodhjes dhe përvojës së punëtorëve.

- Kostoja e përgjithshme: Kostot e përgjithshme, duke përfshirë shërbimet komunale, qiranë dhe shpenzimet e tjera, mund të ndikojnë gjithashtu në koston e formimit të injektimit. Këto kosto mund të ndryshojnë në varësi të vendndodhjes së objektit të prodhimit dhe madhësisë së operacionit.

- Vëllimi i prodhimit: Vëllimi i prodhimit është një faktor thelbësor që ndikon në koston e derdhjes me injeksion. Vëllimet më të larta të prodhimit mund të rezultojnë në kosto më të ulëta për pjesë për shkak të ekonomive të shkallës.

- Dizajni i pjesës: Dizajni mund të ndikojë gjithashtu në koston e derdhjes me injeksion. Faktorët që janë kompleks ose kërkojnë pajisje të specializuara mund të rrisin koston e prodhimit.

- Kontrolli i cilësisë: Kostoja e masave të kontrollit të cilësisë, duke përfshirë inspektimin dhe testimin, mund të ndikojë gjithashtu në koston e prodhimit. Këto masa janë të nevojshme për të siguruar që pjesët e prodhuara plotësojnë specifikimet e kërkuara dhe janë pa defekte.

Industritë që përdorin derdhje me injeksion me volum të lartë

Formimi me injeksion me volum të lartë është një proces prodhimi i përdorur gjerësisht që është në gjendje të prodhojë sasi të mëdha të pjesëve plastike shpejt dhe me efikasitet. Këtu janë disa industri që mbështeten shumë në formimin e injektimit me volum të lartë:

- Industrinë e automobilave: Industria e automobilave është një nga përdoruesit më të rëndësishëm të derdhjes me injeksion me volum të lartë. Procesi prodhon komponentë të ndryshëm plastikë si pjesët e pultit, dorezat e dyerve dhe pjesët e brendshme të zbukurimit.

- Industria e mallrave të konsumit: Formimi me injeksion me volum të lartë prodhon mallra të ndryshme të konsumit, duke përfshirë pajisje shtëpiake, lodra dhe pajisje elektronike. Procesi preferohet sepse i lejon prodhuesit të krijojnë pjesë të mëdha më lirë.

- Industria mjekësore: Industria mjekësore kërkon komponentë plastikë me cilësi të lartë dhe precize për pajisje të ndryshme mjekësore, të tilla si pajisje diagnostikuese, instrumente kirurgjikale dhe pajisje mjekësore të disponueshme. Preferohet formimi me injeksion me volum të lartë sepse mund t'i prodhojë këto pjesë me saktësi dhe konsistencë.

- Industria:Industria e paketimit mbështetet shumë në formimin me injeksion me volum të lartë për të prodhuar një sërë kontejnerësh, kapakësh dhe mbyllësesh plastike. Procesi është me kosto efektive dhe i lejon prodhuesit të krijojnë forma dhe madhësi të ndryshme shpejt.

- Industria e hapësirës ajrore: Industria e hapësirës ajrore kërkon komponentë plastikë me performancë të lartë që mund t'i rezistojnë kushteve ekstreme, të tilla si temperaturat dhe presioni i lartë. Formimi me injeksion me volum të lartë prodhon këta përbërës, duke përfshirë pjesët e brendshme dhe të jashtme të avionit, avionikën dhe elektronikën.

- Industria e ndërtimit: Industria e ndërtimit përdor formimin me injeksion me volum të lartë për të prodhuar përbërës të ndryshëm plastikë, duke përfshirë kornizat e dritareve, tubacionet dhe izolimin. Procesi preferohet sepse mundëson prodhimin e sasive të mëdha të pjesëve që janë të qëndrueshme dhe rezistente ndaj faktorëve mjedisorë.

- Industria e Sportit dhe Rekreacionit: Formimi me injeksion me volum të lartë prodhon komponentë të ndryshëm plastikë për industrinë e sportit dhe rekreacionit, duke përfshirë helmetat, pajisjet mbrojtëse dhe lodrat. Procesi preferohet sepse mundëson prodhimin e pjesëve të lehta, të qëndrueshme dhe estetikisht të këndshme.

Përfitimet e derdhjes me injeksion me volum të lartë për industrinë mjekësore

Industria mjekësore është një nga industritë më të mëdha dhe me rritjen më të shpejtë në botë. Me përparimet në teknologji dhe kërkesën në rritje për pajisje dhe pajisje mjekësore, ekziston nevoja për procese prodhimi efikase që mund të prodhojnë komponentë me cilësi të lartë. Formimi me injeksion me volum të lartë është një proces i tillë që ofron disa përfitime për industrinë mjekësore. Le të shqyrtojmë disa avantazhe të formimit me injeksion me vëllim të lartë në industrinë mjekësore.

- Kosto-efektive: Formimi me injeksion me volum të lartë është një proces prodhimi me kosto efektive që prodhon sasi të mëdha të komponentëve plastikë me një kosto më të ulët për njësi.

- Konsistenca: Formimi me injeksion me volum të lartë lejon prodhimin e pjesëve me viskozitet dhe saktësi të lartë, duke siguruar që çdo pjesë të plotësojë specifikimet e kërkuara.

- customization: Procesi lejon personalizimin e veçorive për t'iu përshtatur kërkesave specifike, duke përfshirë ngjyrën, strukturën dhe materialin.

- Speed: Formimi me injeksion me volum të lartë lejon prodhimin e shpejtë të pozicioneve, duke reduktuar kohën e drejtimit dhe duke rritur efikasitetin.

- Cilësia: Procesi i derdhjes me injeksion me volum të lartë prodhon pjesë me cilësi të lartë që plotësojnë standardet strikte të kërkuara për pajisjet mjekësore.

- Steriliteti: Procesi kryhet në një mjedis steril, duke siguruar që pjesët e prodhuara të jenë pa ndotje dhe të sigurta për aplikime mjekësore.

- qëndrueshmëri: Pjesët e prodhuara duke përdorur formimin e injektimit me volum të lartë janë të qëndrueshme dhe mund t'i rezistojnë mjediseve të vështira, duke siguruar që ato të zgjasin më shumë dhe duke reduktuar nevojën për zëvendësim. Qëndrueshmëria është thelbësore në industrinë mjekësore, ku pajisjet dhe pajisjet duhet t'i rezistojnë përdorimit të vazhdueshëm dhe ekspozimit të mundshëm ndaj kimikateve dhe elementëve të tjerë të ashpër.

- kompleksiteti: Procesi i derdhjes me injeksion me volum të lartë lejon prodhimin e pjesëve komplekse me dizajne të ndërlikuara, duke siguruar që pajisjet mjekësore të mund të bëhen për të përmbushur kërkesat kërkuese të mjekësisë moderne. Procesi është ideal për prodhimin e komponentëve kompleksë me karakteristika dhe dizajne unike thelbësore për pajisjet dhe pajisjet mjekësore.

- shkathtësi: Formimi me injeksion me volum të lartë mund të prodhojë pjesë të ndryshme me forma dhe madhësi të ndryshme, duke e bërë atë ideal për krijimin e komponentëve në aplikime të ndryshme mjekësore.

Formim me injeksion me volum të lartë për industrinë e automobilave

Formimi me injeksion është një proces prodhimi që përfshin injektimin e plastikës së shkrirë në një zgavër të mykut për të krijuar përbërës të ndryshëm plastikë. Ky proces përdoret gjerësisht në industrinë e automobilave për të prodhuar pjesë të shumta si panelet e dyerve, panelet e instrumenteve, panelet e instrumenteve, veshjet e brendshme dhe pjesët e jashtme të trupit. Formimi me injeksion me volum të lartë është një teknikë e specializuar që u mundëson prodhuesve të prodhojnë shpejt sasi të mëdha pjesësh identike.

Formimi me injeksion me volum të lartë është një teknikë prodhimi shumë efikase që ofron disa përfitime për industrinë e automobilave. Disa nga këto përfitime përfshijnë:

- Kostot e reduktuara të prodhimit - Procesi është shumë i automatizuar, gjë që redukton kostot e punës dhe kallëpet i lejojnë prodhuesit të prodhojnë pjesë identike me një çmim më të ulët.

- Konsistenca e përmirësuar e pjesës - Formimi me injeksion me volum të lartë lejon prodhimin e pjesëve identike, duke reduktuar ndryshueshmërinë dhe duke përmirësuar strukturën në procesin e prodhimit.

- Koha më e shpejtë e prodhimit - Procesi është shumë i automatizuar, gjë që u mundëson prodhuesve të prodhojnë shpejt sasi të mëdha pjesësh, duke reduktuar kohën e prodhimit.

- Pjesë me cilësi të lartë - Përdorimi i kallëpeve siguron që pjesët e prodhuara të jenë të cilësisë së lartë, me defekte dhe mospërputhje minimale.

- Fleksibiliteti i projektimit -Formimi me injeksion lejon prodhimin e shpejtë të formave dhe modeleve komplekse, duke u dhënë stilistëve fleksibilitet më të madh në planet e tyre.

Formimi me injeksion është një teknikë ideale prodhimi për industrinë e automobilave, pasi ofron përfitime të shumta që përmirësojnë efikasitetin, zvogëlojnë kostot dhe përmirësojnë cilësinë e pjesëve. Formimi me injeksion me volum të lartë, në veçanti, është një teknikë e specializuar që u mundëson prodhuesve të prodhojnë sasi të mëdha pjesësh identike shpejt dhe me efikasitet.

Industria e automobilave mbështetet shumë në formimin me injeksion për të prodhuar përbërës të ndryshëm makinash dhe automjetesh. Nga pjesët e jashtme të trupit deri te dekorimet e brendshme dhe tabelat, derdhja me injeksion është bërë një proces thelbësor prodhimi në industrinë e automobilave. Me formimin me injeksion me volum të lartë, prodhuesit mund të prodhojnë sasi të mëdha pjesësh identike me një kosto më të ulët, me qëndrueshmëri dhe cilësi të përmirësuar.

Formimi me injeksion me volum të lartë për industrinë e mallrave të konsumit

Formimi me injeksion me volum të lartë është një proces prodhimi i miratuar gjerësisht nga industria e mallrave të konsumit për shkak të aftësisë së tij për të prodhuar sasi të mëdha pjesësh me cilësi të lartë me saktësi dhe qëndrueshmëri të shkëlqyer. Ky proces përdoret zakonisht në prodhimin e mallrave të konsumit si lodra, enë gatimi dhe materiale paketimi, ndër të tjera. Ky postim në blog do të eksplorojë përfitimet e formimit me injeksion me volum të lartë për industrinë e mallrave të konsumit.

Përfitimet e derdhjes me injeksion me volum të lartë:

- Kosto-efektive: Një nga përfitimet kryesore të formimit me injeksion me volum të lartë është se është një mënyrë me kosto efektive për të prodhuar sasi të mëdha pjesësh. Procesi është shumë i automatizuar, gjë që redukton kostot e punës, dhe kallëpet mund të ripërdoren, gjë që redukton kostot e materialeve.

- Konsistenca dhe saktësia:Formimi me injeksion siguron saktësi dhe qëndrueshmëri të shkëlqyer në prodhimin e pjesëve. Kjo për shkak se kallëpet janë të dizajnuara sipas specifikave të sakta të elementeve, duke siguruar që çdo pjesë të jetë e së njëjtës cilësi dhe madhësi.

- Prodhimi i shpejtë:Formimi me injeksion me volum të lartë është një proces i menjëhershëm dhe sasi të mëdha pjesësh mund të prodhohen relativisht shpejt. Kjo e bën atë ideal për prodhimin e mallrave të konsumit që kërkojnë kohë të shpejta kthimi.

- customization: Formimi me injeksion lejon personalizimin e pjesëve duke përdorur materiale, ngjyra dhe përfundime të ndryshme sipërfaqësore. Ky fleksibilitet bën të mundur prodhimin e pjesëve që plotësojnë nevojat dhe kërkesat specifike të konsumatorëve.

Aplikimet e derdhjes me injeksion me volum të lartë në industrinë e mallrave të konsumit:

- Materialet e paketimit:Formimi me injeksion përdoret gjerësisht për të prodhuar materiale paketimi si shishe plastike, kavanoza dhe kontejnerë.

- Lodrat: Formimi me injeksion është një metodë e njohur e prodhimit të lodrave pasi lejon prodhimin e shpejtë të sasive të mëdha të pjesëve.

- Enë gatimi: Formimi me injeksion prodhon sende të ndryshme kuzhine si gota, pjata dhe enë kuzhine.

- Electronics: Formimi me injeksion përdoret për prodhimin e komponentëve të ndryshëm elektronikë si kutitë, butonat dhe çelsat.

Formim me injeksion me volum të lartë për industrinë e hapësirës ajrore

Industria e hapësirës ajrore kërkon pjesë me cilësi të lartë dhe precize për të garantuar sigurinë dhe efikasitetin e avionëve. Formimi me injeksion me volum të lartë është bërë një proces thelbësor për industrinë e hapësirës ajrore pasi ofron një zgjidhje me kosto efektive për prodhimin e sasive të mëdha të komponentëve me cilësi të lartë me cilësi të qëndrueshme. Ky postim në blog do të diskutojë formimin me injeksion me vëllim të lartë për industrinë e hapësirës ajrore.

Përfitimet e formimit të injektimit me volum të lartë për industrinë e hapësirës ajrore:

Industria e hapësirës ajrore kërkon komponentë të lehtë dhe të qëndrueshëm që i rezistojnë temperaturave dhe presioneve ekstreme. Formimi me injeksion me volum të lartë ofron përfitime të shumta për prodhimin e elementeve të tillë, duke përfshirë:

- Prodhimi me kosto efektive: Formimi me injeksion me volum të lartë mund të prodhojë shpejt sasi të mëdha pjesësh, duke rezultuar në uljen e kostove të prodhimit.

- Cilësi e qëndrueshme: Procesi i automatizuar siguron që çdo pjesë e prodhuar të jetë e së njëjtës cilësi të lartë, gjë që është thelbësore për sigurinë dhe besueshmërinë e komponentëve të avionit.

- Gjeometri komplekse: Procesi i derdhjes me injeksion prodhon forma dhe gjeometri komplekse, të cilat mund të jenë të vështira për t'u arritur me metodat tradicionale të prodhimit.

- Përzgjedhja e materialit: Formimi me injeksion me volum të lartë mund të përpunojë një gamë të gjerë materialesh, duke përfshirë përbërjet, të cilat janë ideale për aplikime në hapësirën ajrore.

- Mbetjet e reduktuara: Niveli i lartë i automatizimit dhe saktësisë në procesin e derdhjes me injeksion rezulton në më pak mbetje materiale dhe skrap, gjë që mund të çojë në kursime të konsiderueshme të kostos dhe përfitime mjedisore.

Aplikimet e derdhjes me injeksion me volum të lartë në industrinë e hapësirës ajrore:

Formimi me injeksion me volum të lartë përdoret gjerësisht në industrinë e hapësirës ajrore për prodhimin e një sërë komponentësh, duke përfshirë:

- Kanalet e ajrit dhe sistemet e ventilimit

- Komponentët e brendshëm dhe të jashtëm të avionit

- Elemente strukturore si kllapa, kapëse dhe strehë

- Komponentët elektrikë dhe instalime elektrike

- Guarnicionet dhe guarnicionet

Defekte të zakonshme në derdhjen me injeksion me volum të lartë

Megjithatë, si çdo proces prodhimi, derdhja me injeksion ndonjëherë mund të rezultojë në defekte që mund të ndikojnë në cilësinë e produktit përfundimtar. Ky postim në blog do të diskutojë disa defekte të zakonshme në formimin e injektimit me volum të lartë dhe si mund të parandalohen ato.

- Shenjat e lavamanit: Shenjat e lavamanit janë depresione ose dhëmbëzime që mund të ndodhin në sipërfaqen e pjesës së derdhur. Ato shkaktohen nga tkurrja e materialit plastik ndërsa ftohet, duke rezultuar në shpërndarje të pabarabartë të materialit. Për të parandaluar shenjat e lavamanit, është i nevojshëm modifikimi i dizajnit të pjesës dhe sigurimi i trashësisë së murit në të gjithë komponentin.

- Deformim:Deformimi është deformimi i pjesës së derdhur për shkak të ftohjes së pabarabartë të materialit plastik. Rezulton në një pjesë të përdredhur ose të përkulur që nuk plotëson specifikimet e kërkuara. Deformimi mund të parandalohet duke u siguruar që temperatura e kallëpit të jetë konsistente dhe duke përfshirë veçoritë e projektimit që minimizojnë stresin në pjesën gjatë ftohjes.

- Flash: Blici është materiali i tepërt që del nga nyja e kallëpit dhe mund të ndodhë kur kallëpi nuk është rreshtuar saktë ose i mbërthyer. Ndezja mund të parandalohet duke u siguruar që kallëpi të jetë në linjë siç duhet dhe që forca shtrënguese të jetë e mjaftueshme për ta mbajtur të mbyllur mykun gjatë injektimit.

- Të shtëna të shkurtra: Të shtëna të shkurtra ndodhin kur materiali plastik nuk mbush të gjithë zgavrën e mykut, duke rezultuar në një pjesë jo të plotë. Kjo mund të shkaktohet nga presioni i pamjaftueshëm i injektimit, temperatura e ulët e shkrirjes ose një portë e bllokuar. Gjuajtjet e shkurtra mund të parandalohen duke optimizuar parametrat e injektimit dhe duke u siguruar që porta të jetë projektuar dhe pozicionuar siç duhet.

- Linjat e saldimit: Linjat e saldimit ndodhin kur dy ose më shumë fronte rrjedhëse takohen dhe ngurtësohen, duke rezultuar në një vijë ose shtresë të dukshme në pjesën e derdhur. Linjat e saldimit mund të parandalohen duke optimizuar modelin e kallëpit dhe parametrat e injektimit për të siguruar që materiali plastik të rrjedhë në mënyrë të barabartë dhe pa probleme nëpër zgavër.

Këshilla për zgjidhjen e problemeve për derdhjen me injeksion me volum të lartë

Formimi me injeksion me volum të lartë është një proces kompleks që kërkon vëmendje ndaj detajeve dhe monitorim të kujdesshëm për të siguruar që produkti përfundimtar të jetë i cilësisë më të lartë. Një sërë çështjesh të zakonshme mund të lindin gjatë procesit të formimit me injeksion, të cilat mund të çojnë në defekte në produktin përfundimtar. Ky postim do të eksplorojë disa nga këshillat më të zakonshme për zgjidhjen e problemeve për formimin e injektimit me volum të lartë.

- Kontrolloni cilësimet e makinës së derdhur me injeksion: Një nga gjërat e para që duhet të kontrolloni kur zgjidhni problemet e derdhjes me injeksion me volum të lartë janë cilësimet në makinën e derdhjes me injeksion. Sigurohuni që temperatura, presioni dhe koha e ciklit të jenë të vendosura saktë për materialin specifik të përdorur.

- Kontrolloni për problemet e rrjedhës materiale: Çështjet e rrjedhës së materialit janë një tjetër çështje e zakonshme me formimin e injektimit me vëllim të lartë. Disa faktorë, duke përfshirë cilësimet e gabuara në makinë ose një bllokim në makinën e derdhjes me injeksion, mund ta shkaktojnë këtë. Sigurohuni që materiali të rrjedhë pa probleme përmes pajisjes dhe të mos ketë bllokime në makinën e derdhjes me injeksion.

- Kontrolloni për shtrembërim dhe tkurrje: Deformimi dhe tkurrja janë çështje të zakonshme gjatë derdhjes me injeksion me volum të lartë. Këto probleme shpesh shkaktohen nga ftohja e pabarabartë e materialit, e cila mund të çojë në deformim ose tkurrje të produktit përfundimtar. Sigurohuni që koha e ftohjes të jetë vendosur saktë për materialin specifik që përdoret dhe se sistemi funksionon siç duhet.

- Kontrolloni për kurthe ajrore: Kurthet e ajrit janë një tjetër çështje e zakonshme gjatë formimit të injektimit me vëllim të lartë. Kjo ndodh kur ajri bllokohet në zgavrën e mykut, gjë që mund të shkaktojë zbrazëti ose flluska në produktin përfundimtar. Sigurohuni që myku të jetë ajrosur siç duhet për të parandaluar shfaqjen e kurtheve të ajrit.

- Monitoroni procesin: Së fundi, monitorimi nga afër i procesit të formimit të injektimit është thelbësor për të siguruar që çdo çështje të kapet dhe të adresohet shpejt. Kjo mund të bëhet duke monitoruar cilësimet e makinës, rrjedhën e materialit dhe procesin e ftohjes. Duke monitoruar nga afër procesin, çdo problem mund të identifikohet dhe adresohet përpara se të çojë në defekte në produktin përfundimtar.

Kërkesat e mirëmbajtjes për makineritë e derdhjes me injeksion

Makinat e derdhjes me injeksion janë pjesë thelbësore të pajisjeve në industrinë e prodhimit. Ato përdoren për të prodhuar produkte të ndryshme, nga pjesët plastike deri tek komponentët metalikë. Megjithatë, si çdo makinë tjetër, makinat e derdhjes me injeksion kërkojnë mirëmbajtje të rregullt për të siguruar performancë optimale dhe për të parandaluar prishjet e kushtueshme. Ky postim do të shqyrtojë disa nga kërkesat e mirëmbajtjes për makinat e derdhjes me injeksion.

- vajosje: Lubrifikimi i duhur është një nga aspektet më thelbësore të mirëmbajtjes së makinës së derdhur me injeksion. Pjesët lëvizëse të makinës, të tilla si njësitë e injektimit dhe shtrëngimit, duhet të lubrifikohen rregullisht për të parandaluar fërkimin dhe konsumimin. Përdorimi i llojit të duhur të lubrifikantit dhe ndjekja e rekomandimeve të prodhuesit për intervalet e lubrifikimit është thelbësore.

- Pastrimi: Një aspekt tjetër thelbësor i mirëmbajtjes së makinës së derdhur me injeksion është pastrimi i rregullt. Makina duhet të pastrohet rregullisht për të hequr çdo pluhur, mbeturina ose mbetje plastike që mund të grumbullohen në përbërësit e saj. Kjo do të ndihmojë në parandalimin e bllokimit të grykave dhe filtrave të makinës, të cilat mund të shkaktojnë probleme të performancës apo edhe të dëmtojnë motorin.

- Inspektimi: Inspektimet e rregullta janë gjithashtu të nevojshme për të siguruar që makina është në gjendje të mirë. Vlerësimi duhet të përfshijë kontrollin për ndonjë shenjë konsumimi, të tilla si çarje ose pjesë të thyera. Komponentët elektrikë, të tillë si sensorët dhe çelsat, duhet gjithashtu të kontrollohen rregullisht për t'u siguruar që funksionojnë siç duhet.

- Kalibrimi: Makinat e derdhjes me injeksion gjithashtu kërkojnë kalibrim për të siguruar që ato të funksionojnë brenda parametrave të duhur. Kjo përfshin kontrollimin e cilësimeve të temperaturës, presionit dhe shpejtësisë së makinës për t'u siguruar që ato janë brenda specifikimeve të prodhuesit. Kalibrimi duhet të kryhet rregullisht për të siguruar që pajisja të funksionojë në nivelin e saj optimal.

- Zëvendësimi i pjesëve të konsumuara: Së fundi, është thelbësore të zëvendësoni çdo pjesë të konsumuar ose të dëmtuar sa më shpejt të jetë e mundur. Kjo mund të ndihmojë për të parandaluar dëmtimin e mëtejshëm të makinës dhe për të zvogëluar rrezikun e prishjeve të kushtueshme. Pjesët zëvendësuese duhet të jenë të së njëjtës cilësi si pjesët origjinale dhe të instaluara nga teknikë të kualifikuar.

Qëndrueshmëria dhe derdhja me injeksion me volum të lartë

Qëndrueshmëria është bërë një shqetësim gjithnjë e më i rëndësishëm në industrinë e prodhimit në vitet e fundit. Ndërsa bota bëhet më e vetëdijshme për ndikimin mjedisor të proceseve industriale, kompanitë po kërkojnë mënyra për të reduktuar gjurmën e tyre mjedisore duke ruajtur produktivitetin dhe përfitimin. Formimi me injeksion me volum të lartë është një fushë ku qëndrueshmëria mund të ketë një ndikim të rëndësishëm.

Ka disa mënyra në të cilat qëndrueshmëria mund të përfshihet në formimin me injeksion me volum të lartë:

- Zgjedhja e materialit:Zgjedhja e materialeve të përshtatshme është thelbësore për arritjen e qëndrueshmërisë në formimin me injeksion. Shumë opsione përfshijnë bioplastikë, plastikë të ricikluar dhe materiale me bazë bio. Duke zgjedhur materiale që janë miqësore me mjedisin dhe kanë një gjurmë të ulët karboni, prodhuesit mund të reduktojnë ndjeshëm ndikimin e tyre në mjedis.

- Efikasitetit të energjisë: Formimi me injeksion me volum të lartë kërkon energji të konsiderueshme për të funksionuar. Prodhuesit mund të reduktojnë konsumin e energjisë dhe të ulin emetimet e karbonit duke zbatuar procese dhe pajisje me efikasitet energjetik. Kjo mund të arrihet duke përdorur makina me efikasitet energjetik, duke optimizuar proceset e prodhimit dhe duke investuar në burimet e rinovueshme të energjisë.

- Reduktimi i mbetjeve: Formimi me injeksion mund të gjenerojë mbetje të konsiderueshme, veçanërisht plastikë të tepërt. Duke zbatuar strategji për reduktimin e mbetjeve, prodhuesit mund të minimizojnë sasinë e mbetjeve të gjeneruara dhe të përmirësojnë qëndrueshmërinë e tyre. Kjo mund të arrihet përmes riciklimit, ripërdorimit të materialeve dhe optimizimit të procesit të prodhimit për të reduktuar mbetjet.

- Analiza e ciklit jetësor: Kryerja e një analize të ciklit jetësor mund t'i ndihmojë prodhuesit të kuptojnë ndikimin mjedisor të produkteve të tyre gjatë gjithë ciklit të tyre jetësor. Kjo analizë mund të ndihmojë në identifikimin e fushave ku mund të përmirësohet qëndrueshmëria dhe të drejtojë vendimmarrjen për të krijuar produkte më miqësore me mjedisin.

Pikat kryesore:

- Përzgjedhja e materialit luan një rol vendimtar në arritjen e qëndrueshmërisë në formimin me injeksion.

- Proceset dhe pajisjet me efikasitet energjetik mund të reduktojnë konsumin e energjisë dhe të ulin emetimet e karbonit.

- Strategjitë e reduktimit të mbetjeve, të tilla si riciklimi dhe ripërdorimi i materialeve, mund të minimizojnë sasinë e mbetjeve të krijuara.

- Analiza e ciklit jetësor mund të ndihmojë në identifikimin e fushave ku mund të përmirësohet qëndrueshmëria.

- Përfshirja e qëndrueshmërisë në formimin me injeksion me volum të lartë mund të përfitojë prodhuesit duke ulur kostot dhe duke tërhequr konsumatorët e ndërgjegjshëm për mjedisin.

- E ardhmja e derdhjes me injeksion me volum të lartë

Formimi me injeksion me volum të lartë ka qenë një proces jetik prodhimi për shumë industri për dekada dhe vazhdon të luajë një rol thelbësor në prodhimin e një game të gjerë produktesh plastike. Ndërsa teknologjia përparon dhe kërkesa e konsumatorit zhvendoset drejt produkteve më të qëndrueshme dhe të personalizueshme, e ardhmja e derdhjes me injeksion me volum të lartë duket e ndritshme. Këtu janë disa nga tendencat dhe risitë që po i japin fund kësaj industrie.

- qëndrueshmëria: Me rritjen e kërkesës së konsumatorëve për produkte miqësore me mjedisin, qëndrueshmëria është bërë thelbësore në formimin me injeksion me volum të lartë. Prodhuesit po eksplorojnë materiale të reja, të tilla si bioplastika dhe materiale me bazë bio, dhe po zbatojnë strategji për reduktimin e mbetjeve për të minimizuar ndikimin mjedisor të produkteve të tyre.

- customization: Konsumatorët janë në kërkim të produkteve që plotësojnë nevojat dhe preferencat e tyre unike, dhe formimi me injeksion me volum të lartë është i përshtatshëm për të përmbushur këtë kërkesë. Përparimet në teknologji, si printimi 3D, po e bëjnë më të lehtë dhe me kosto më efektive prodhimin e pjesëve dhe produkteve të personalizuara në vëllime të mëdha.

- Automatizimi: Automatizimi po bëhet gjithnjë e më i përhapur në industrinë e prodhimit, dhe formimi me injeksion me volum të lartë nuk është përjashtim. Proceset e automatizuara, të tilla si krahët robotikë dhe dizajni me ndihmën e kompjuterit, mund të përmirësojnë efikasitetin e prodhimit dhe të ulin kostot.

- Industria 4.0: Revolucioni i katërt industrial, Industria 4.0, po transformon industrinë e prodhimit duke integruar teknologji të avancuara si inteligjenca artificiale, Interneti i Gjërave (IoT) dhe analitika e të dhënave të mëdha. Këto teknologji e bëjnë më të lehtë për prodhuesit të optimizojnë proceset e prodhimit dhe të përmirësojnë cilësinë e produktit.

- Industria mjekësore:Formimi me injeksion me volum të lartë është i përshtatshëm për prodhimin e pajisjeve dhe pajisjeve mjekësore për shkak të saktësisë dhe qëndrueshmërisë së tij. Kërkesa për produkte mjekësore pritet të rritet, duke e bërë këtë një zonë të rëndësishme për industrinë e derdhjes me injeksion.

- Automjetet elektrike:Zhvendosja drejt makinave elektrike krijon mundësi të reja për industrinë e derdhjes me injeksion me volum të lartë. Komponentët plastikë, të tillë si strehët e baterive dhe lidhësit elektrikë, janë thelbësorë për makinat elektrike dhe kërkesa për këta komponentë pritet të rritet ndërsa automjetet elektrike bëhen më të përhapura.

Përfundim:

Formimi me injeksion me volum të lartë është thelbësor për prodhimin e sasive të mëdha të pjesëve plastike. Duke kuptuar avantazhet, disavantazhet, materialet, makineritë, metodat, konsideratat e projektimit, masat e kontrollit të cilësisë dhe aplikimet e formimit me injeksion me volum të lartë, bizneset mund të optimizojnë proceset e tyre të prodhimit, të ulin kostot dhe të përmirësojnë cilësinë e produkteve të tyre. Pavarësisht nëse jeni në industrinë mjekësore, automobilistike, të mallrave të konsumit ose të hapësirës ajrore, formimi me injeksion me volum të lartë mund të përfitojë nga biznesi juaj duke ofruar pjesë të qëndrueshme dhe me cilësi të lartë me një çmim me kosto efektive.