Rasti në Australi:

Pse kompanitë australiane i transferojnë formimin me injeksion në DJmolding

Biznesi ka të bëjë me uljen e kostove. Ekziston gjithmonë një kërkim për mënyra për të kursyer para dhe për të rritur fitimet në çdo biznes, pavarësisht nga madhësia e tij. Metoda më e zakonshme për ta bërë këtë sot është kontraktimi i jashtëm.

Gjithnjë e më shumë, kompanitë po ua japin prodhimin e tyre fabrikave kineze për shkak të ritmit të shpejtë, efikasitetit dhe çmimeve të ulëta. Prodhimi që u nevojitet me çmimin që mund të përballojnë madje i është transferuar Kinës nga kompani australiane.

Disa prodhues nga Australia, për të njëjtën arsye, ata ia kishin transferuar injeksionin e pjesëve plastike të tyre DJmolding.

Kostot e derdhjes me injeksion në DJmolding

Krahasuar me vendet e tjera, Kina ka kosto më të ulëta të fuqisë punëtore dhe lëndëve të para, gjë që është një nga arsyet që kompanitë ua japin atyre formimin me injeksion. Rentabiliteti i DJmolding mund të rritet duke ulur kostot e prodhimit.

Kompanitë e specializuara në prodhimin me volum të lartë dhe që kërkojnë kursime të kostos kanë veçanërisht të ngjarë të përfitojnë nga kjo. Popullsia e madhe e Kinës do të thotë gjithashtu se ekziston një fuqi punëtore e gatshme që mund të plotësojë nevojat e kompanisë suaj. DJmolding mund të ndihmojë në uljen e kostove të trajnimit dhe rritjen e produktivitetit.

Cilësia Nga furnizimi me injeksion DJmolding

DJmolding ka investuar në pajisje të përparuara të prodhimit dhe ka trajnuar punonjësit e saj në teknikat më të fundit të prodhimit, të cilat mund të ndihmojnë në përmirësimin e cilësisë së produkteve të tyre. DJmolding gjithashtu ka investuar shumë në kërkime dhe zhvillim, që do të thotë se DJmolding ka akses në teknologjitë e avancuara që mund t'i ndihmojnë ata të prodhojnë produkte më inovative. Kjo është veçanërisht e vërtetë për kompanitë që specializohen në prodhime të teknologjisë së lartë si hapësira ajrore, elektronika dhe komponentët e automobilave.

Kohët e Udhëheqjes:

Transferimi te DJmolding shpesh mund të çojë në kohë më të shkurtra të prodhimit në krahasim me prodhimin vendas australian, falë infrastrukturës së zhvilluar mirë dhe faktit që Kina ndodhet më afër shumë prej tregjeve kryesore në Azi.

Shpejtësia e procesit të prodhimit të DJmolding është gjithashtu e rëndësishme, ne mund t'i kthejmë produktet në vetëm disa javë. Kjo mund të jetë veçanërisht e dobishme për bizneset që kërkojnë të lançojnë produkte të reja ose të prezantojnë linja sezonale, duke siguruar furnizim të mjaftueshëm përpara datës së lëshimit.

Përvoja e industrisë së derdhur me injeksion DJmolding:

DJmolding krenohet me ekspertizë të bollshme në sektorin e prodhimit, duke paraqitur një sërë shërbimesh duke përfshirë dizajnin, prototipin, krijimin e kallëpeve, formimin me injeksion dhe montimin. Përvoja jonë praktike është veçanërisht e vlefshme për kompanitë fillestare që kërkojnë një fabrikë që mund të ofrojë drejtim. Për më tepër, furnizues të shumtë kinezë kanë lidhje të vendosura me ofruesit lokalë, duke u mundësuar atyre të lidhin klientët me fabrika të specializuara për shërbime si paketimi dhe transporti.

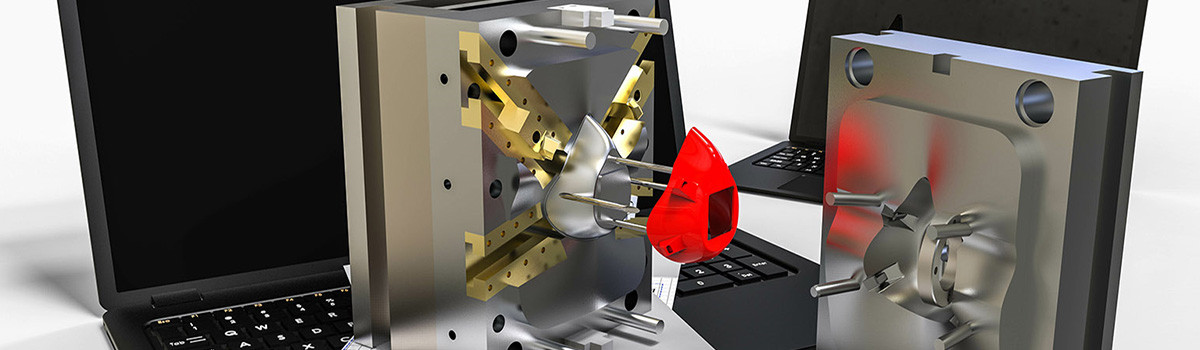

Këtu është një udhëzues hap pas hapi mbi procesin e formimit me injeksion DJmolding:

1. Dizajnoni kallëpin: Kjo përfshin krijimin e një modeli 3D (softuerët e projektimit: solidworks, ug, pro-e…) të produktit dhe kallëpit, duke marrë parasysh faktorë të tillë si materiali (PP, PE, ABS, PA…), trashësia e murit, madhësia e portës dhe koha e ftohjes.

2. Fabrikoni kallëpin: Kallëpi është bërë zakonisht prej çeliku ose alumini dhe duhet të jetë i fabrikuar sipas specifikimeve të sakta. Një listë e çeliqeve të kallëpeve plastike me fortësi:

*P20 Çeliku – 28-32 HRc

*420 Çeliku – 48-52 HRc

*Çeliku H13 – 48-52 HRc

*Çeliku S7 – 45-49 HRc

*Çeliku NAK55 – 50-55 HRc

*Çeliku NAK80 – 38-43 HRc

*Çeliku DC53 – 50-58 HRc

*Çeliku A2 – 60-64 HRc

*Çeliku D2 – 60-64 HRc

Shënim: HRc i referohet shkallës së fortësisë Rockwell, e cila mat fortësinë e një materiali.

3. Instaloni kallëpin: Kallëpi montohet në makinën e derdhjes me injeksion dhe mbërthehet midis 2 pllakave në makinë.

4. Ngarkoni materialin plastik: Materiali plastik ngarkohet në pleshtin e makinës së derdhjes me injeksion nëpërmjet gravitetit dhe një plesht do të provonte materialin plastik ndërsa formimi me injeksion është i ndezur.

5. Shkrini plastikën: Materiali plastik shkrihet nga nxehtësia dhe presioni brenda fuçisë së makinës së derdhur me injeksion.

6.Injektoni plastikën në kallëp: Plastika e shkrirë futet në kallëp nëpërmjet grykës dhe sprucohet nën presion të lartë, dhe kalon nëpër porta, pastaj mbush zgavrat e mykut.

7. Ftohni dhe ngurtësoni: Forma ftohet për të lejuar që plastika të ngurtësohet brenda zgavrës së mykut për një kohë, dhe shumicën e kohës, koha e ftohjes do të ishte 2/3 e gjithë periudhës së ciklit.

8. Hapni kallëpin: Kallëpi hapet dhe produkti i derdhur hiqet nga kallëpi, më pas kallëpi mbyllet dhe fillon cikli tjetër.

Mjetet dhe materialet e nevojshme: Makinë formimi me injeksion, myk, material plastik, makinë tharëse, kontrollues i temperaturës (për kërkesa shumë të larta dhe shumë të ftohta për derdhje me injeksion)

Pjesa e derdhur mund të vuajë nga probleme të ndryshme duke përfshirë materialin e tepërt në skajet (Flash), gjë që mund të rezultojë në një strukturë të dobësuar. Deformimi ose shtrembërimi mund të ndodhë kur pjesa e derdhur nuk e mban formën ose madhësinë e saj për shkak të ftohjes së pabarabartë. Njollat e zeza në pjesën e derdhur janë rezultat i përpunimit të dobët të materialit ose kontaminimit. Mbarimi i dobët i sipërfaqes, i karakterizuar nga cilësi ose vrazhdësi e pabarabartë, mund të shkaktohet nga dizajni i papërshtatshëm i mykut ose përzgjedhja e materialit. Shenjat e lavamanit, gërvishtjet në pjesën e derdhur, mund të shkaktohen nga mbushja jo e duhur e kallëpit ose presioni i pamjaftueshëm gjatë derdhjes. Për më tepër, pjesa e derdhur mund të bëhet e vështirë për t'u nxjerrë, duke çuar në ndërprerje të prodhimit dhe në rritje të kostove, ose mund të dëmtohet gjatë nxjerrjes.

Rëndësia e masave të sigurisë nuk mund të mbivlerësohet në procesin e formimit me injeksion. Për të parandaluar dëmtimin, punëtorët duhet të përdorin pajisje mbrojtëse si doreza dhe syze sigurie pasi plastika e shkrirë arrin temperatura jashtëzakonisht të larta, ndonjëherë deri në 300 gradë dhe ka potencial të spërkat. Është thelbësore që operatorët të marrin trajnimin e duhur mbi procedurat e sigurta të funksionimit.

Takeaway

Është e rëndësishme të merren parasysh me kujdes të gjithë faktorët e përfshirë në kontraktimin në Kinë, duke përfshirë logjistikën, kostot e transportit dhe ndikimin e mundshëm në zinxhirin tuaj të furnizimit.

Duke punuar me një partner burimi me reputacion dhe me përvojë, DJmoldnig mund të ndihmojë kompaninë tuaj të sigurojë një përvojë të qetë dhe të suksesshme të kontraktimit.