CNC مشینی خدمت

CNC مشینی کیا ہے؟

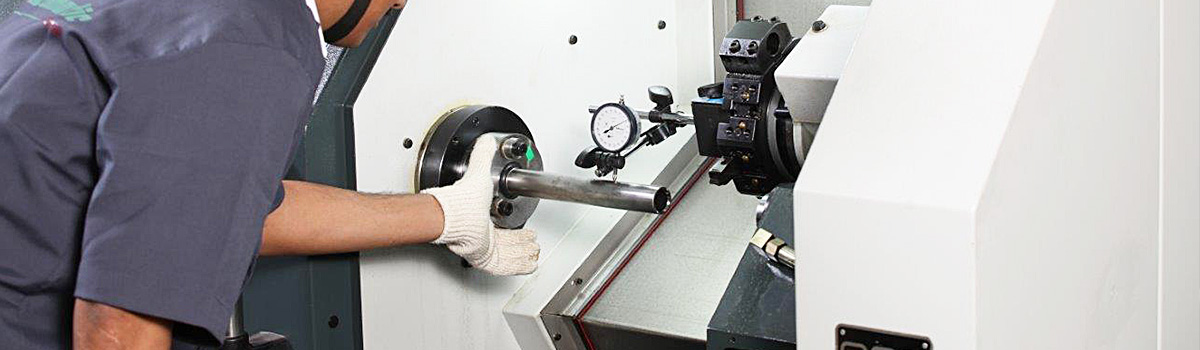

CNC کا مطلب کمپیوٹر عددی کنٹرول ہے، جو کہ مشینی ٹولز کو خود بخود کنٹرول کرنے کے لیے ایک ٹکنالوجی ہے جو آلے کے ساتھ منسلک مائکرو کمپیوٹر کو لگا کر خود بخود کنٹرول کرتی ہے۔ CNCs مشینیں کوڈڈ پروگرام شدہ ہدایات کے مطابق کام کریں گی، جیسے مشینوں کی حرکت، مواد کی فیڈ ریٹ، رفتار وغیرہ۔ آپریٹرز کو مشین کو دستی طور پر کنٹرول کرنے کی ضرورت نہیں ہے، اس طرح CNC کارکردگی اور درستگی کو کافی حد تک بہتر کرنے میں مدد کرتا ہے۔

DJmolding CNC مشینی صلاحیتیں۔

تیز رفتار پروٹو ٹائپنگ اور پروڈکشن پارٹس کے لیے آن ڈیمانڈ CNC مشینی، تجربہ کار اور اچھی طرح سے جانچ شدہ DJmolding CNC مشین شاپس۔

ہم تقریباً ہر قسم کی CNC مل اور ٹرننگ سنٹر چلاتے ہیں، اور اپنے آپ کو اس قابل ہونے پر فخر کرتے ہیں کہ آپ کو جو بھی ضرورت ہو، سادہ، 'مشینڈ' ورک ہولڈنگ سے لے کر پیچیدہ، نامیاتی جیومیٹریوں تک سخت رواداری کے ساتھ۔ درخواست پر، ہم EDM اور grinders کے ساتھ پرزے بھی تیار کر سکتے ہیں۔ ملنگ اور موڑنے کے لیے لفافے بنائیں، فیچر کے کم از کم سائز اور ڈیزائن گائیڈ لائنز مختلف ہوتی ہیں۔

CNC کی گھسائی کرنے والی خدمت

کسٹمر کی CAD فائلوں کے مطابق، 24 گھنٹے میں فوری CNC ملنگ کوٹ حاصل کریں۔

CNC ٹرننگ سروس

کسٹمر کی CAD فائلوں کے مطابق، 24 گھنٹوں میں فوری CNC ٹرننگ کوٹ حاصل کریں۔

DJmolding CNC کی گھسائی کرنے والی خدمت کی صلاحیتیں۔

پروٹو ٹائپنگ سے لے کر مکمل پروڈکشن تک چلتا ہے۔ ہمارے 3 محور، 3+2 محور اور مکمل 5 محور ملنگ سینٹرز آپ کو انتہائی درست اور معیاری پرزے تیار کرنے کی اجازت دیں گے تاکہ آپ کی سخت ترین ضروریات کو بھی پورا کیا جا سکے۔

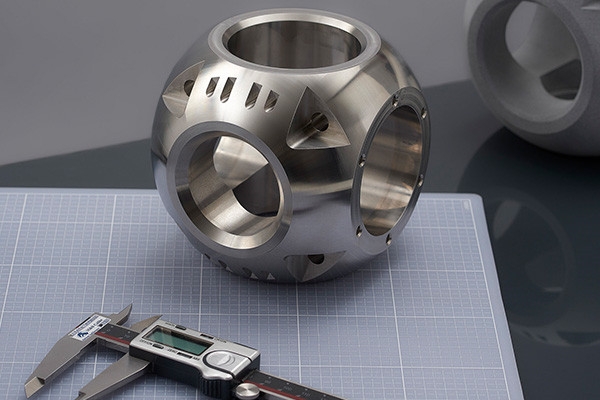

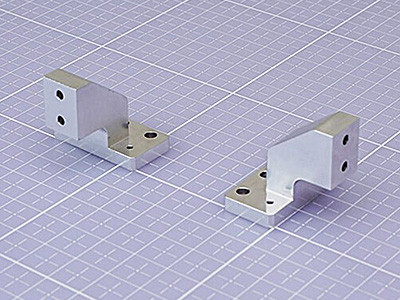

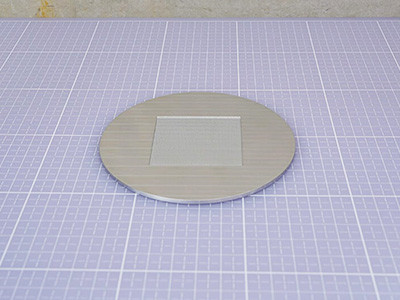

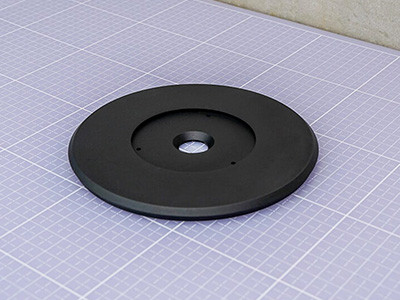

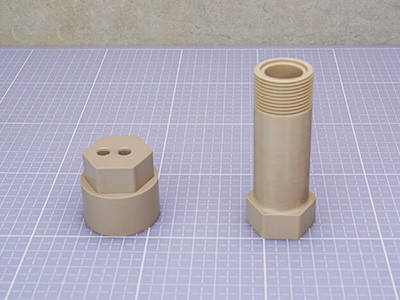

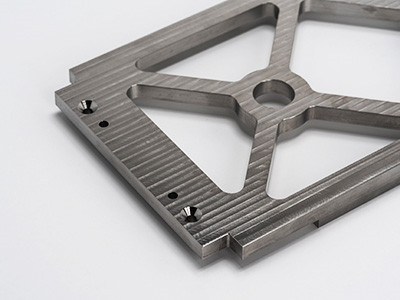

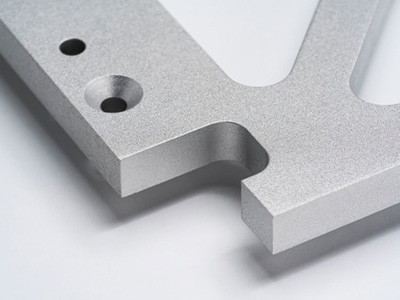

CNC مشینی حصوں کی گیلری

ہم متعدد صنعتوں میں صارفین کے لیے تیز رفتار پروٹو ٹائپس اور کم والیوم پروڈکشن آرڈرز تیار کرتے ہیں: ایرو اسپیس، آٹوموٹیو، دفاع، الیکٹرانکس، ہارڈویئر اسٹارٹ اپ، صنعتی آٹومیشن، مشینری، مینوفیکچرنگ، طبی آلات، تیل اور گیس اور روبوٹکس۔

ایلومینیم 7075-T6

ایلومینیم 6061-T6

ایلومینیم 6082

ایلومینیم 6063

جھانکنا

ہنر مند مشینی آخری مشینی حصوں کی جیومیٹری کی بنیاد پر پروگرامنگ ٹول پاتھ کے ذریعے CNC مشین چلاتے ہیں۔ حصہ جیومیٹری کی معلومات CAD (کمپیوٹر کی مدد سے ڈیزائن) ماڈل کے ذریعہ فراہم کی جاتی ہے۔ CNC مشینیں تقریباً کسی بھی دھاتی کھوٹ اور سخت پلاسٹک کو اعلیٰ درستگی اور دوبارہ قابلیت کے ساتھ کاٹ سکتی ہیں، جس سے حسب ضرورت مشینی پرزے تقریباً ہر صنعت کے لیے موزوں ہوتے ہیں، بشمول ایرو اسپیس، میڈیکل، روبوٹکس، الیکٹرانکس، اور صنعتی۔ DJmolding CNC خدمات فراہم کرتا ہے اور کموڈٹی ایلومینیم اور ایسیٹل سے لے کر جدید ٹائٹینیم اور PEEK اور Teflon جیسے انجینئرڈ پلاسٹک تک 40 سے زیادہ مواد پر حسب ضرورت CNC کوٹس پیش کرتا ہے۔

CNC مشینی کے لیے دستیاب سطح کی تکمیل

سطح کی تکمیل مشینی کے بعد لگائی جاتی ہے اور اس سے تیار شدہ حصوں کی ظاہری شکل، سطح کی کھردری، سختی اور کیمیائی مزاحمت کو تبدیل کیا جا سکتا ہے۔

جیسا کہ مشینی (Ra 3.2μm / Ra 126μin)

یہ ہماری معیاری تکمیل ہے۔ حصوں کو مشینی اور ڈیبرڈ کیا جاتا ہے، تیز کناروں کو چیمفرڈ کیا جاتا ہے.

ہموار مشینی (Ra 1.6μm / Ra 63μin)

ہموار مشینی 'As machined' ختم کی طرح ہے لیکن اس میں مشین کے نشانات قدرے کم ہیں۔ حصوں کو کم فیڈ پر مشین کیا جاتا ہے، ہاتھ سے پالش نہیں کی جاتی ہے۔

مالا بلاسٹڈ

پرزے شیشے کے موتیوں کے ساتھ پھٹے ہوئے ہیں جس کے نتیجے میں دانے دار ساخت بنتی ہے۔

برش + الیکٹرو پولشڈ (Ra 0.8μm / Ra 32μin)

حصوں کو برش اور الیکٹرو پولش کیا جاتا ہے۔ حصے کی مائکرو کھردری کو کم کرنے کے لئے مثالی۔

بلیک آکسائڈ

اسٹیل پر لاگو، بلیک آکسائیڈ ایک کنورژن کوٹنگ ہے جو سنکنرن مزاحمت کو بہتر بنانے اور روشنی کی عکاسی کو کم کرنے کے لیے استعمال ہوتی ہے۔

برش + انوڈائزڈ قسم II (چمکدار)

حصوں کو برش کیا جاتا ہے اور پھر انوڈائز ٹائپ II۔ حصہ کی سنکنرن مزاحمت کو بڑھانے کے لئے مثالی. عام طور پر ایک چمکدار رنگ کا نتیجہ ہوتا ہے۔

CNC (کمپیوٹر عددی کنٹرول) مشینیں جدید مینوفیکچرنگ کی ریڑھ کی ہڈی ہیں۔ انہوں نے پیچیدہ حصوں اور اجزاء کو تیار کرنے کے لیے درستگی، رفتار اور لچک پیش کر کے مینوفیکچرنگ کے عمل میں انقلاب برپا کر دیا ہے۔ تاہم، اس بات کو یقینی بنانے کے لیے کہ CNC مشینیں اپنی بہترین سطح پر کام کرتی ہیں، انہیں باقاعدہ دیکھ بھال، مرمت اور سروسنگ کی ضرورت ہوتی ہے۔ CNC مشین سروس فراہم کرنے والے اس بات کو یقینی بنانے کے لیے بہت سی خدمات پیش کرتے ہیں کہ یہ مشینیں موثر اور مؤثر طریقے سے چلتی ہیں۔ اس بلاگ پوسٹ میں، ہم CNC مشین سروس کے مختلف پہلوؤں اور اس سے مینوفیکچرنگ کاروبار کو کیسے فائدہ پہنچتا ہے اس پر تبادلہ خیال کریں گے۔

CNC مشین سروس کیا ہے؟

CNC کا مطلب ہے کمپیوٹر عددی کنٹرول، جس سے مراد کمپیوٹر پروگرام کے ذریعے کنٹرول کی جانے والی مشین ہے۔ CNC مشینیں مختلف کاموں کے لیے استعمال کی جاتی ہیں، بشمول کاٹنے، ڈرلنگ، گھسائی کرنے اور موڑنا۔

CNC مشین کی خدمات میں ان مشینوں کا استعمال انتہائی درست اور دوبارہ قابل درستگی کے کاموں کو انجام دینے کے لیے شامل ہے۔ یہ خدمات اکثر مینوفیکچرنگ میں استعمال ہوتی ہیں، جن میں عین مطابق اور مستقل حصوں کی ضرورت ہوتی ہے۔

سی این سی مشین استعمال کرنے کے لیے، کمپیوٹر ایڈیڈ ڈیزائن (CAD) سافٹ ویئر کا استعمال کرتے ہوئے سب سے پہلے ایک پروگرام بنایا جاتا ہے۔ اس کے بعد پروگرام کو مشین پر اپ لوڈ کیا جاتا ہے، جو مواد کے ٹکڑے پر مطلوبہ آپریشن کرنے کے لیے ہدایات کا استعمال کرتی ہے۔

CNC مشینوں کو دھات، پلاسٹک، لکڑی اور مرکبات سمیت مختلف مواد کے ساتھ استعمال کیا جا سکتا ہے۔ وہ بہت سے فوائد پیش کرتے ہیں، بشمول تیز پیداوار کا وقت، زیادہ درستگی، اور پیچیدہ شکلیں اور خصوصیات بنانے کی صلاحیت۔

CNC مشین سروس کیوں اہم ہے؟

CNC (کمپیوٹر عددی کنٹرول) مشینیں مینوفیکچرنگ صنعتوں، خاص طور پر آٹوموٹیو، ایرو اسپیس، اور طبی آلات کی تیاری میں ضروری ہو گئی ہیں۔ یہ مشینیں خودکار ہیں، اس لیے وہ انسانی مداخلت کے بغیر طویل مدت تک کام کر سکتی ہیں۔ CNC مشینیں اعلیٰ درستگی اور درستگی کے ساتھ پیچیدہ پرزے تیار کر سکتی ہیں، جو انہیں مینوفیکچرنگ میں اہم بناتی ہیں۔

سی این سی مشین سروس کئی وجوہات کی بناء پر ضروری ہے۔ سب سے پہلے اور سب سے اہم، یہ یقینی بناتا ہے کہ مشینیں اپنی بہترین سطح پر کام کر رہی ہیں۔ CNC مشینوں میں بہت سے حرکت پذیر پرزے ہوتے ہیں جن کی ٹوٹ پھوٹ کو روکنے کے لیے باقاعدگی سے دیکھ بھال کی ضرورت ہوتی ہے، جو مشین کی خرابی اور پیداوار میں کمی کا باعث بن سکتی ہے۔ معمول کی دیکھ بھال اور سروسنگ ممکنہ مسائل کو اہم مسائل بننے سے پہلے ان کا پتہ لگانے اور ان کو حل کرنے میں مدد کرتی ہے۔

دوم، CNC مشین سروس مشین کی عمر کو بہتر بنانے میں مدد کرتی ہے۔ باقاعدہ سروسنگ اس بات کو یقینی بناتی ہے کہ آلات اپنے ڈیزائن کردہ پیرامیٹرز کے اندر کام کریں، جس سے وقت سے پہلے ٹوٹ پھوٹ کا خطرہ کم ہوتا ہے۔ اس سے مشین کی عمر بڑھ جاتی ہے، جس سے مینوفیکچرر کی تبدیلی اور مرمت کے اخراجات میں بچت ہوتی ہے۔

تیسرا، CNC مشین سروس پیداوار میں مسلسل معیار کو برقرار رکھنے میں مدد کرتی ہے۔ CNC مشینوں کو اعلیٰ درستگی اور درستگی کے ساتھ پرزے تیار کرنے کے لیے پروگرام کیا گیا ہے، جو ایرو اسپیس اور طبی آلات کی تیاری میں ضروری ہے۔ باقاعدہ سروسنگ مشینوں کے صحیح طریقے سے کام کرنے کو یقینی بناتی ہے، ایسے ٹکڑوں کی تخلیق کرتی ہے جو مطلوبہ تصریحات کو پورا کرتے ہیں اور پیداوار کے معیار کو برقرار رکھتے ہیں۔

چوتھا، CNC مشین سروس کام کی جگہ پر حفاظت کو بہتر بنانے میں مدد کرتی ہے۔ CNC مشینیں طاقتور ٹولز ہیں جنہیں حادثات سے بچنے کے لیے احتیاط سے ہینڈلنگ کی ضرورت ہوتی ہے۔ باقاعدگی سے سروسنگ ممکنہ حفاظتی خطرات کی نشاندہی کرنے میں مدد کرتی ہے، جن کو آپریٹرز کو نقصان پہنچانے یا مشینوں کو نقصان پہنچانے سے پہلے ہی حل کیا جا سکتا ہے۔

CNC مشینوں کی اقسام

CNC (کمپیوٹر عددی کنٹرول) مشینیں صحت سے متعلق مینوفیکچرنگ کے لیے مختلف صنعتوں میں بڑے پیمانے پر استعمال ہوتی ہیں۔ یہ مشینیں کمپیوٹرائزڈ کنٹرول سسٹم کا استعمال کرتی ہیں اور پیچیدہ مشینی آپریشنز کو اعلیٰ درستگی اور کارکردگی کے ساتھ خودکار اور انجام دیتی ہیں۔ سی این سی مشینوں کی کئی اقسام دستیاب ہیں، ہر ایک مخصوص ایپلی کیشنز کے لیے ڈیزائن کی گئی ہے۔ یہاں کچھ سب سے عام قسمیں ہیں:

CNC کی گھسائی کرنے والی مشینیں

- عمودی مشینی مراکز (VMC):ان مشینوں میں عمودی طور پر مبنی تکلا ہے اور یہ ٹھوس مواد کو کاٹنے اور شکل دینے کے لیے موزوں ہیں۔

- افقی مشینی مراکز (HMC):HMCs میں افقی طور پر مبنی تکلا ہوتا ہے اور یہ بڑے اور بھاری ورک پیسوں کی مشیننگ کے لیے مثالی ہیں۔

- 5-محور مشینیں:یہ مشینیں پانچ محوروں میں بیک وقت نقل و حرکت پیش کرتی ہیں، جس سے پیچیدہ اور پیچیدہ مشینی آپریشنز کو قابل بنایا جا سکتا ہے۔

CNC لیتھ مشینیں

ٹرننگ سینٹرز:یہ مشینیں درست موڑ کے کاموں کے لیے استعمال ہوتی ہیں، جہاں ورک پیس گھومتی ہے جبکہ کاٹنے والے اوزار مواد کی شکل دیتے ہیں۔

- سوئس قسم کی لیتھز:سوئس قسم کی لیتھز کو اعلی صحت سے متعلق اور چھوٹے قطر کے ورک پیس کے لیے ڈیزائن کیا گیا ہے۔ ان میں ایک سلائیڈنگ ہیڈ اسٹاک اور بہتر درستگی کے لیے گائیڈ بشنگ کی خصوصیت ہے۔

CNC پلازما کٹر

- پلازما کاٹنے والی مشینیں اسٹیل، ایلومینیم اور تانبے جیسے برقی طور پر چلنے والے مواد کو کاٹنے کے لیے آئنائزڈ گیس کے تیز رفتار جیٹ کا استعمال کرتی ہیں۔ وہ عام طور پر دھات کی تعمیر اور صنعتی ایپلی کیشنز میں استعمال ہوتے ہیں۔

CNC لیزر کاٹنے والی مشینیں

- لیزر کاٹنے والی مشینیں مواد کو پگھلنے، جلانے یا بخارات بنانے کے لیے فوکسڈ لیزر بیم کا استعمال کرتی ہیں، جس کے نتیجے میں درست اور صاف کٹ جاتے ہیں۔ وہ ورسٹائل ہیں اور مختلف مواد جیسے دھات، لکڑی، ایکریلک اور پلاسٹک کو سنبھال سکتے ہیں۔

CNC راؤٹر مشینیں

- CNC راؤٹرز بنیادی طور پر لکڑی، پلاسٹک اور فوم جیسے مواد کو کاٹنے، شکل دینے اور کندہ کاری کے لیے استعمال ہوتے ہیں۔ وہ وسیع پیمانے پر لکڑی کے کام، اشارے کی پیداوار، اور پروٹو ٹائپنگ میں استعمال ہوتے ہیں۔

CNC EDM مشینیں۔

- الیکٹریکل ڈسچارج مشیننگ (EDM) مشینیں ورک پیس سے مواد کو ہٹانے کے لیے برقی ڈسچارجز کا استعمال کرتی ہیں۔ وہ عام طور پر پیچیدہ شکلوں اور سخت مواد جیسے سخت سٹیل اور ٹائٹینیم کے لیے استعمال ہوتے ہیں۔

CNC پیسنے والی مشینیں۔

- پیسنے والی مشینیں اعلی صحت سے متعلق سطح کی تکمیل اور درست طول و عرض کو حاصل کرنے کے لیے استعمال کی جاتی ہیں۔ وہ ورک پیس سے مواد کو ہٹانے کے لیے کھرچنے والے پہیوں کا استعمال کرتے ہیں۔

CNC پریس بریک

- پریس بریک شیٹ میٹل کو موڑنے اور تشکیل دینے کے لیے استعمال ہوتے ہیں۔ CNC کے زیر کنٹرول پریس بریک موڑنے کے عمل پر قطعی کنٹرول پیش کرتے ہیں، جس کے نتیجے میں درست اور دوبارہ قابل نتائج برآمد ہوتے ہیں۔

CNC مشین کے عام مسائل

اگرچہ CNC مشینیں انتہائی موثر اور قابل اعتماد ہیں، وہ پھر بھی کچھ مسائل کا تجربہ کر سکتی ہیں جو ان کی کارکردگی اور پیداواری صلاحیت کو متاثر کر سکتی ہیں۔ ہموار آپریشن کو یقینی بنانے کے لیے ان عام مسائل کو سمجھنا اور ان کا حل ضروری ہے۔ یہاں کچھ عام سی این سی مشین کے مسائل ہیں:

پروگرامنگ کی غلطیاں

- غلط یا نامکمل پروگرامنگ ہدایات مشینی کارروائیوں میں غلطیوں کا باعث بن سکتی ہیں۔

- ٹول کے غلط راستے یا ٹول کے غلط انتخاب کے نتیجے میں سطح کی خرابی، جہتی غلطیاں، یا ٹول ٹوٹ سکتا ہے۔

مکینیکل مسائل

بیرنگ، بیلٹ، یا بال سکرو جیسے گھسے ہوئے یا خراب ہونے والے اجزاء ضرورت سے زیادہ کھیل کا سبب بن سکتے ہیں، جس کی وجہ سے غلط کٹ اور درستگی کم ہو جاتی ہے۔

- ناقص چکنا یا ناکافی دیکھ بھال کے نتیجے میں مشین کے پرزوں کے رگڑ، زیادہ گرمی اور وقت سے پہلے پہننے کا سبب بن سکتا ہے۔

الیکٹریکل اور الیکٹرانک مسائل

بجلی کے اتار چڑھاؤ یا برقی مداخلت مشین کے غلط رویے کا سبب بن سکتی ہے، جیسے کہ اچانک رک جانا، دوبارہ ترتیب دینا، یا غلط پوزیشننگ۔

- ناقص سینسرز یا حد کے سوئچ مشین کی غلط حرکت یا غلط ریڈنگ کا باعث بن سکتے ہیں۔

ٹولنگ کے مسائل

- سست یا غلط طریقے سے نصب کٹنگ ٹولز سطح کی خراب تکمیل، چہچہانا، یا ضرورت سے زیادہ آلے کے پہننے کا سبب بن سکتے ہیں۔

- غلط ٹول آفسیٹ یا ٹول کی لمبائی کی پیمائش کے نتیجے میں جہتی غلطیاں ہو سکتی ہیں۔

کولنگ اور چپ ہٹانے کے مسائل

- کولنٹ کا ناکافی بہاؤ یا چپ کا نامناسب انخلا گرمی کے بڑھنے، ٹول کو زیادہ گرم کرنے اور آلے کی زندگی کو کم کرنے کا باعث بن سکتا ہے۔

- چپ کو ناکافی طریقے سے ہٹانے سے چپ بند ہو سکتی ہے، جو سطح کی تکمیل کو متاثر کرتی ہے اور ورک پیس یا مشین کو نقصان پہنچا سکتی ہے۔

سافٹ ویئر اور کنٹرول سسٹم کی خرابیاں

- سافٹ ویئر کی خرابیاں یا مطابقت کے مسائل مشین کے آپریشن میں خلل ڈال سکتے ہیں اور اس کے نتیجے میں غیر متوقع خرابیاں یا کریش ہو سکتے ہیں۔

- کنٹرول سسٹم کے اندر غلط کیلیبریشن یا غلط پیرامیٹر سیٹنگ پوزیشننگ کی غلطیوں یا غلط فیڈ ریٹ کا باعث بن سکتی ہے۔

ماحولیاتی عوامل

- درجہ حرارت کی تبدیلیاں، نمی، یا دھول CNC مشینوں کی کارکردگی اور درستگی کو متاثر کر سکتی ہے۔

- ماحولیاتی عوامل کے سلسلے میں مشین کی غلط تنصیب یا پوزیشننگ اس کے استحکام اور وشوسنییتا کو متاثر کر سکتی ہے۔

CNC مشینوں کے لیے احتیاطی دیکھ بھال

CNC (کمپیوٹر عددی کنٹرول) مشینوں کی کارکردگی، بھروسے اور عمر کو زیادہ سے زیادہ کرنے کے لیے ایک فعال احتیاطی دیکھ بھال کے پروگرام کا نفاذ ضروری ہے۔ باقاعدگی سے دیکھ بھال ممکنہ مسائل کی نشاندہی کرنے میں مدد کرتی ہے اس سے پہلے کہ وہ بڑے مسائل بن جائیں، ڈاؤن ٹائم کو کم کریں، اور مشین کے بہترین آپریشن کو یقینی بنائیں۔ CNC مشینوں کے لیے احتیاطی دیکھ بھال کرتے وقت توجہ مرکوز کرنے کے لیے یہاں کچھ اہم شعبے ہیں:

Lubrication

- مشین کے اجزاء جیسے بیرنگ، بال اسکرو، سلائیڈ ویز اور گیئرز کو مینوفیکچرر کے رہنما خطوط کے مطابق باقاعدگی سے چکنا کریں۔

- مناسب چکنا کرنے والے مادوں کا استعمال کریں اور رگڑ کو کم کرنے، پہننے کو کم کرنے اور ہموار آپریشن کو برقرار رکھنے کے لیے مناسب چکنا کرنے کے وقفوں کو یقینی بنائیں۔

صفائی

- مشین اور اس کے آس پاس کے علاقے کو چپس، کولنٹ کی باقیات اور ملبے سے صاف رکھیں۔

- کولنٹ کی بہترین کارکردگی کو برقرار رکھنے اور بند ہونے سے بچنے کے لیے فلٹرز، کولنٹ ٹینک اور چپ ٹرے کو باقاعدگی سے صاف کریں۔

معائنہ اور انشانکن

اہم اجزاء جیسے اسپنڈلز، ٹول ہولڈرز، اور فکسچر کا معمول کا معائنہ کریں تاکہ پہننے یا نقصان کی علامات کی نشاندہی کی جاسکے۔

- درست مشینی کو یقینی بنانے کے لیے مشین کے محور، ٹول آفسیٹس، اور پوزیشننگ سسٹمز کی درستگی کیلیبریٹ کریں اور چیک کریں۔

الیکٹریکل اور الیکٹرانک اجزاء۔

- کسی بھی نقصان یا ڈھیلے کنکشن کی علامات کے لیے بجلی کے کنکشن، کیبلز اور وائرنگ کا معائنہ کریں۔

- مناسب فعالیت کو یقینی بنانے کے لیے سینسرز، لمیٹڈ سوئچز، اور سیفٹی انٹرلاک کو چیک اور ٹیسٹ کریں۔

کولنگ سسٹم

- آلودگی کو روکنے اور مناسب ٹھنڈک کو یقینی بنانے کے لیے باقاعدگی سے کولنٹ سسٹم کو برقرار رکھیں اور صاف کریں۔

- کولنٹ کی سطح، پی ایچ بیلنس، اور ارتکاز کی نگرانی کریں، اور ضرورت کے مطابق کولنٹ کو بھریں یا تبدیل کریں۔

سافٹ ویئر اور کنٹرول سسٹم

- CNC مشین کے سافٹ ویئر اور کنٹرول سسٹم کو تازہ ترین ورژن اور پیچ کے ساتھ باقاعدگی سے اپ ڈیٹ اور برقرار رکھیں۔

- درست مشینی کو یقینی بنانے کے لیے کنٹرول سسٹم کے پیرامیٹرز، جیسے فیڈ ریٹ اور ایکسلریشن کی تصدیق اور کیلیبریٹ کریں۔

ٹولنگ اور سپنڈل

- ٹول ہولڈرز، کولٹس، اور اسپنڈل ٹیپرز کا باقاعدگی سے معائنہ کریں اور صاف کریں تاکہ ٹول کی مناسب کلیمپنگ کو یقینی بنایا جا سکے اور رن آؤٹ کو کم سے کم کیا جا سکے۔

- زیادہ سے زیادہ کاٹنے کی کارکردگی اور سطح کی تکمیل کو برقرار رکھنے کے لیے پہنے ہوئے یا خراب شدہ کاٹنے والے اوزار کو چیک کریں اور تبدیل کریں۔

آپریٹر کی تربیت اور دستاویزات

- مشین آپریٹرز کو مناسب آپریشن، دیکھ بھال کے طریقہ کار، اور حفاظتی پروٹوکول پر جامع تربیت فراہم کریں۔

- بحالی کی سرگرمیوں، معائنہ، اور حوالہ اور تجزیہ کے لیے مرمت کا تفصیلی ریکارڈ رکھیں۔

CNC مشینوں کا معمول کا معائنہ

CNC (کمپیوٹر عددی کنٹرول) مشینوں کا باقاعدہ معائنہ اور دیکھ بھال ان کی بہترین کارکردگی اور لمبی عمر کو یقینی بنانے کے لیے بہت ضروری ہے۔ معمول کے معائنے کرنے سے، ممکنہ مسائل کی جلد ہی نشاندہی کی جا سکتی ہے اور مہنگی خرابیوں اور پیداوار میں تاخیر سے بچنے کے لیے احتیاطی تدابیر اختیار کی جا سکتی ہیں۔ CNC مشینوں کے معمول کے معائنے کے دوران غور کرنے کے لیے کچھ اہم نکات یہ ہیں:

بصری معائنہ

- پہننے، نقصان، یا ڈھیلے اجزاء کے کسی بھی نشان کے لیے مشین کا بصری معائنہ کرکے شروع کریں۔

- لیک کے لیے چیک کریں، جیسے تیل یا کولنٹ، جو مشین کے سیال نظام میں کسی مسئلے کی نشاندہی کر سکتا ہے۔

- مشین کے آپریشن کے دوران کسی بھی غیر معمولی شور یا کمپن کو دیکھیں۔

Lubrication

- اس بات کی توثیق کریں کہ مشین کے اجزاء کی ہموار حرکت کو یقینی بنانے کے لیے تمام چکنا کرنے والے مقامات مناسب طریقے سے چکنا کیے گئے ہیں۔

- چکنا کرنے والے مادے کی سطح کو چیک کریں اور اگر ضروری ہو تو انہیں اوپر رکھیں۔

- بال سکرو، گائیڈ ریلوں اور دیگر اہم اجزاء کی مناسب چکنا کو یقینی بنائیں۔

محور کیلیبریشن

انشانکن ٹیسٹ کر کے مشین کے محوروں کی درستگی کی تصدیق کریں۔

- مخصوص رواداری سے کسی بھی انحراف کی جانچ کریں اور اگر ضرورت ہو تو ایڈجسٹ کریں۔

- درست پیمائش کو یقینی بنانے کے لیے، اگر قابل اطلاق ہو تو، مشین کے پروبنگ سسٹم کو کیلیبریٹ کریں۔

تکلا معائنہ

- پہننے، نقصان، یا غلط ترتیب کے کسی بھی نشان کے لیے تکلی کا معائنہ کریں۔

- سپنڈل بیرنگ چیک کریں اور اگر ضروری ہو تو انہیں تبدیل کریں۔

- مشینی آپریشنز کے دوران ارتکاز کو یقینی بنانے کے لیے سپنڈل رن آؤٹ کی تصدیق کریں۔

ٹولنگ اور ٹول چینجر

- پہننے یا نقصان کی کسی بھی علامت کے لیے ٹولنگ سسٹم کا معائنہ کریں، بشمول ہولڈرز، کولٹس، اور کاٹنے کے اوزار۔

- ہموار آپریشن اور مناسب سیدھ کے لیے ٹول چینجر میکانزم کو چیک کریں۔

- مینوفیکچرر کے رہنما خطوط کے مطابق ٹول چینجر کے اجزاء کو صاف اور چکنا کریں۔

کنٹرول سسٹم

- CNC کنٹرول یونٹ کا معائنہ کریں اور کسی بھی خرابی کے پیغامات یا خرابیوں کی نگرانی کریں۔

- یقینی بنائیں کہ تمام کیبلز اور کنکشن محفوظ اور اچھی حالت میں ہیں۔

- مشین کے سافٹ ویئر کو، اگر قابل اطلاق ہو تو، مینوفیکچرر کے فراہم کردہ تازہ ترین ورژن میں اپ ڈیٹ کریں۔

حفاظتی خصوصیات

- حفاظتی خصوصیات کی فعالیت کی تصدیق کریں، جیسے کہ ایمرجنسی اسٹاپ بٹن اور انٹرلاک۔

- آپریٹر کی حفاظت کو یقینی بنانے کے لیے حفاظتی کور اور رکاوٹوں کی حالت چیک کریں۔

- مناسب کام کرنے کی تصدیق کرنے کے لیے مشین کے الارم سسٹم کی جانچ کریں۔

دستاویزی:

معائنہ کی تاریخوں، نتائج، اور کسی بھی دیکھ بھال یا مرمت کا تفصیلی ریکارڈ رکھیں۔

- مینوفیکچرر کے تجویز کردہ دیکھ بھال کے شیڈول اور رہنما خطوط پر عمل کریں۔

- استعمال ہونے والے کسی بھی اسپیئر پارٹس اور ان کے متعلقہ سیریل نمبرز کا ایک لاگ رکھیں۔

CNC مشین کی مرمت

جب ایک CNC (کمپیوٹر عددی کنٹرول) مشین کو مسائل یا خرابی کا سامنا کرنا پڑتا ہے، تو ڈاؤن ٹائم کو کم سے کم کرنے اور پیداواری صلاحیت کو برقرار رکھنے کے لیے فوری مرمت ضروری ہے۔ CNC مشینوں کی مرمت کے لیے مہارت اور تفصیل پر توجہ کی ضرورت ہوتی ہے تاکہ یہ یقینی بنایا جا سکے کہ مشینیں اپنی بہترین کام کرنے کی حالت میں بحال ہیں۔ CNC مشینوں کی مرمت کرتے وقت غور کرنے کے لیے کچھ اہم نکات یہ ہیں:

تشخیص

- خرابی کی اصل وجہ کی نشاندہی کرنے کے لیے مسئلے کی اچھی طرح تشخیص کرکے شروع کریں۔

- ناقص حصے کی نشاندہی کرنے کے لیے مشین کے اجزاء، جیسے موٹرز، ڈرائیوز، سینسرز اور کنٹرول سسٹم کا معائنہ کریں۔

- مسئلے کی درست شناخت میں مدد کے لیے تشخیصی ٹولز اور سافٹ ویئر کا استعمال کریں۔

ناقص اجزاء کی تبدیلی

- ایک بار مسئلہ کی نشاندہی ہو جانے کے بعد، ناقص اجزاء کو نئے یا مناسب طریقے سے کام کرنے والے اجزاء سے بدل دیں۔

- مطابقت اور وشوسنییتا کو یقینی بنانے کے لیے معروف سپلائرز سے اصلی پرزے حاصل کریں۔

- مخصوص اجزاء کو تبدیل کرنے کے لیے مینوفیکچرر کے رہنما خطوط پر عمل کریں اور اگر ضرورت ہو تو ان کیلیبریٹ کریں۔

الیکٹریکل اور مکینیکل مرمت

- بجلی کی مرمت کریں، بشمول ناقص وائرنگ، کنیکٹرز، یا خراب شدہ سرکٹ بورڈز کو ٹھیک کرنا۔

- خراب شدہ مکینیکل اجزاء، جیسے بیلٹ، گیئرز، پلیاں، اور بیرنگ کی مرمت یا تبدیل کریں۔

- درستگی اور درستگی کو برقرار رکھنے کے لیے مکینیکل حصوں کی مناسب سیدھ کو یقینی بنائیں۔

سافٹ ویئر اپڈیٹس اور کنفیگریشن

- مشین کے سافٹ ویئر کو مینوفیکچرر کے فراہم کردہ تازہ ترین ورژن میں اپ ڈیٹ کریں۔

- مشین کی وضاحتوں کے مطابق CNC کنٹرول سسٹم کے پیرامیٹرز اور سیٹنگز کو ترتیب دیں۔

- سافٹ ویئر اپ ڈیٹس یا کنفیگریشن میں تبدیلی کے بعد مشین کی کارکردگی کی جانچ اور تصدیق کریں۔

انشانکن اور سیدھ

مشین کے محوروں کو کیلیبریٹ کریں اور یقینی بنائیں کہ وہ درست مشینی حاصل کرنے کے لیے مناسب طریقے سے منسلک ہیں۔

- آپریشن کے دوران ارتکاز کو یقینی بنانے کے لیے سپنڈل رن آؤٹ اور سیدھ کی تصدیق کریں۔

- درست کاٹنے کے لیے مشین کے ٹول آفسیٹس اور ٹول کی لمبائی کے معاوضے کو چیک اور ایڈجسٹ کریں۔

جانچ اور توثیق

مرمت شدہ مشین کے درست طریقے سے کام کرنے کو یقینی بنانے کے لیے اس کی جامع جانچ کریں۔

- ٹیسٹ میں کٹوتیاں کرکے یا انشانکن نمونے استعمال کرکے مشین کی درستگی اور دوبارہ ہونے کی تصدیق کریں۔

- استحکام اور وشوسنییتا کو یقینی بنانے کے لیے مختلف مشینی کارروائیوں کے دوران مشین کی کارکردگی کی نگرانی کریں۔

بچاؤ کی بحالی

مستقبل میں خرابی کو کم سے کم کرنے کے لیے معمول کی حفاظتی دیکھ بھال کے کاموں کی سفارش اور انجام دیں۔

- لباس کو روکنے اور لمبی عمر کو بہتر بنانے کے لیے مشین کے اجزاء کو باقاعدگی سے صاف اور چکنا کریں۔

- دیکھ بھال کی سرگرمیوں کا ریکارڈ رکھیں، بشمول تاریخیں، انجام دیے گئے کام، اور کسی بھی بدلے گئے حصے۔

تربیت اور معاون

عام مسائل کو روکنے کے لیے مشین آپریٹرز کو مناسب استعمال اور دیکھ بھال کی تربیت فراہم کریں۔

- پیدا ہونے والے معمولی مسائل کو حل کرنے کے لیے جاری تکنیکی مدد اور رہنمائی پیش کریں۔

- فعال مشین کی دیکھ بھال کے کلچر کو فروغ دیں اور آپریٹرز کو کسی بھی اسامانیتا کی فوری اطلاع دینے کی ترغیب دیں۔

CNC مشین اپ گریڈ

CNC (کمپیوٹر عددی کنٹرول) مشینوں کو پائیدار اور دیرپا ہونے کے لیے ڈیزائن کیا گیا ہے، لیکن ٹیکنالوجی میں ترقی کے ساتھ، ان کو اپ گریڈ کرنے سے ان کی کارکردگی اور صلاحیتوں کو بہتر بنایا جا سکتا ہے۔ CNC مشینوں کو اپ گریڈ کرنے سے ان کی کارکردگی، رفتار اور درستگی میں اضافہ ہو سکتا ہے، جس سے کاروبار کو مسابقتی برتری حاصل ہو سکتی ہے۔ CNC مشینوں کو اپ گریڈ کرتے وقت غور کرنے کے لیے کچھ اہم نکات یہ ہیں:

موجودہ حالت کا اندازہ لگانا

مشین کی موجودہ حالت کا اندازہ لگا کر شروع کریں، بشمول اس کے ہارڈ ویئر اور سافٹ ویئر۔

- تازہ ترین اپ گریڈ کے ساتھ مشین کی عمر، حالت اور مطابقت کا اندازہ لگائیں۔

- اپ گریڈ کے مطلوبہ نتائج کا تعین کریں، جیسے بہتر رفتار، درستگی، یا اضافی فعالیت۔

اپ گریڈ کے اختیارات کی نشاندہی کرنا

- مشین کے لیے موزوں اپ گریڈ کی شناخت کے لیے جدید ترین ٹیکنالوجی اور پیشرفت کی تحقیق کریں۔

- مخصوص مشین ماڈل کے لیے بہترین اپ گریڈ کا تعین کرنے کے لیے مشین کے مینوفیکچرر یا فریق ثالث فروشوں سے مشورہ کریں۔

- بہتر کنٹرولرز، سپنڈل سسٹم، ٹول چینجرز، اور سینسر جیسے اختیارات پر غور کریں۔

ہارڈ ویئر کے اجزاء کو اپ گریڈ کرنا

- رفتار اور درستگی کو بہتر بنانے کے لیے ہارڈ ویئر کے اجزاء جیسے موٹرز، ڈرائیوز اور کنٹرول سسٹم کو اپ گریڈ کریں۔

- پیمائش کی درستگی کو بڑھانے اور بعض افعال کو خودکار کرنے کے لیے نئے سینسر اور تحقیقات انسٹال کریں۔

- مشین کی پائیداری اور لمبی عمر کو بہتر بنانے کے لیے پرانے یا پرانے پرزوں کو نئے سے تبدیل کریں۔

اپ گریڈنگ سافٹ ویئر

- فعالیت اور کارکردگی کو بہتر بنانے کے لیے مشین کے سافٹ ویئر کو تازہ ترین ورژن میں اپ گریڈ کریں۔

- اضافی افعال کو فعال کرنے یا موجودہ کو بہتر بنانے کے لیے نئے سافٹ ویئر ماڈیولز انسٹال کریں۔

- مخصوص مشین کی ضروریات کو پورا کرنے کے لیے سافٹ ویئر کو ترتیب دیں۔

جانچ اور توثیق

- اپ گریڈ شدہ مشین کی جانچ کریں تاکہ یہ یقینی بنایا جا سکے کہ یہ صحیح طریقے سے کام کرتی ہے اور مطلوبہ نتائج کو پورا کرتی ہے۔

- ٹیسٹ میں کٹوتیاں کرکے یا انشانکن نمونے استعمال کرکے مشین کی درستگی اور دوبارہ ہونے کی تصدیق کریں۔

- استحکام اور وشوسنییتا کو یقینی بنانے کے لیے مختلف مشینی کارروائیوں کے دوران مشین کی کارکردگی کی نگرانی کریں۔

تربیت اور معاون

- اپ گریڈ شدہ مشین کی نئی خصوصیات اور افعال کے بارے میں مشین آپریٹرز کو تربیت فراہم کریں۔

- کسی بھی مسئلے کو حل کرنے کے لیے جاری تکنیکی مدد اور رہنمائی پیش کریں۔

- فعال مشین کی دیکھ بھال کے کلچر کو فروغ دیں اور آپریٹرز کو کسی بھی اسامانیتا کی فوری اطلاع دینے کی ترغیب دیں۔

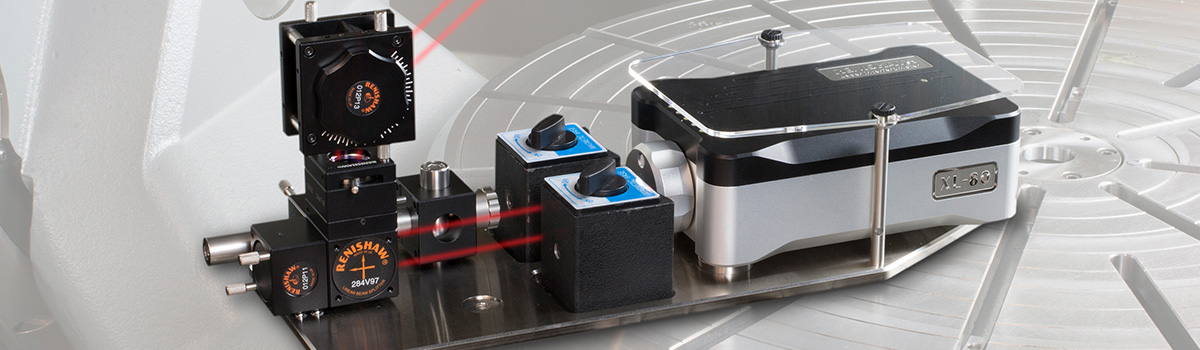

CNC مشین کیلیبریشن

CNC (کمپیوٹر عددی کنٹرول) مشینوں کی درستگی اور درستگی کو برقرار رکھنے میں کیلیبریشن ایک اہم عمل ہے۔ باقاعدہ انشانکن اس بات کو یقینی بناتا ہے کہ مشین کے محور، سپنڈل، اور ٹولنگ سسٹم درست طریقے سے منسلک ہیں، جس کے نتیجے میں درست مشینی آپریشنز ہوتے ہیں۔ CNC مشین کیلیبریشن کرتے وقت غور کرنے کے لیے یہاں کچھ اہم نکات ہیں:

محور کیلیبریشن

- درست پوزیشننگ اور حرکت کو یقینی بنانے کے لیے مشین کے ہر ایک محور کو کیلیبریٹ کریں۔

- انحراف کی پیمائش کرنے اور ایڈجسٹمنٹ انجام دینے کے لیے درست پیمائش کے آلات، جیسے لیزر انٹرفیرو میٹر یا بال بار سسٹمز کا استعمال کریں۔

- تصدیق کریں کہ مشین کی لکیری اور کونیی حرکتیں مخصوص رواداری کے ساتھ سیدھ میں ہیں۔

سپنڈل رن آؤٹ پیمائش:

- مشینی کارروائیوں کے دوران ارتکاز کو یقینی بنانے کے لیے سپنڈل رن آؤٹ کی پیمائش کریں۔

- تکلے میں کسی بھی سنکی پن یا ڈوبنے کی پیمائش کرنے کے لیے ڈائل انڈیکیٹر یا لیزر پر مبنی ٹول استعمال کریں۔

- رن آؤٹ کو کم سے کم کرنے اور درستگی کو زیادہ سے زیادہ کرنے کے لیے سپنڈل کے اجزاء کو ایڈجسٹ کریں یا پہنے ہوئے حصوں کو تبدیل کریں۔

ٹول کی لمبائی اور ٹول آفسیٹ کیلیبریشن

- درست آلے کی پوزیشننگ کو یقینی بنانے کے لیے آلے کی لمبائی کی پیمائش کے نظام کو کیلیبریٹ کریں۔

- اصل ٹول کی لمبائی کی پیمائش کرنے کے لیے انشانکن نمونے یا اونچائی گیجز کا استعمال کریں اور اس کا مشین کی پیمائش سے موازنہ کریں۔

- کسی بھی تضاد کی تلافی کے لیے مشین کے کنٹرول سسٹم میں ٹول کی لمبائی آفسیٹ ویلیوز کو ایڈجسٹ کریں۔

ٹول قطر معاوضہ

- ٹول ڈائی میٹر میں تغیرات کے حساب سے ٹول ڈائی میٹر کمپنسیشن انشانکن انجام دیں۔

- مائیکرو میٹر یا کیلیپر کا استعمال کرتے ہوئے اصل ٹول کے قطر کی پیمائش کریں اور اس کا مشین کے پروگرام شدہ اقدار سے موازنہ کریں۔

- کسی بھی فرق کی تلافی کرنے اور درست کٹوتیوں کو حاصل کرنے کے لیے ٹول آفسیٹ یا ٹول معاوضہ کی قدروں کو ایڈجسٹ کریں۔

سسٹم کیلیبریشن کی جانچ کرنا

- اگر مشین میں پروبنگ سسٹم ہے، تو اس کی درستگی کے حصے کی پیمائش اور سیدھ کو یقینی بنانے کے لیے کیلیبریٹ کریں۔

- جانچ پڑتال کے نظام کی درستگی کی تصدیق کرنے کے لیے انشانکن کے معمولات کو انجام دیں اور اگر ضروری ہو تو ایڈجسٹ کریں۔

- تصدیق کریں کہ پروبنگ سسٹم ورک پیس کے مقامات اور طول و عرض کا درست پتہ لگاتا ہے۔

سپنڈل سپیڈ انشانکن

- سپنڈل کی رفتار کیلیبریٹ کریں تاکہ یہ یقینی بنایا جا سکے کہ یہ مخصوص RPM (Rotations per منٹ) سے میل کھاتا ہے۔

- آپریشن کے دوران سپنڈل کی اصل رفتار کی پیمائش کرنے کے لیے ٹیکو میٹر یا اسپنڈل اسپیڈ سینسر کا استعمال کریں۔

- مطلوبہ RPM حاصل کرنے کے لیے مشین کے کنٹرول سسٹم میں رفتار کنٹرول کے پیرامیٹرز کو ایڈجسٹ کریں۔

دستاویزات اور ریکارڈز

- انشانکن کی سرگرمیوں کا تفصیلی ریکارڈ رکھیں، بشمول تاریخیں، انجام دیے گئے کام، اور کوئی بھی ایڈجسٹمنٹ۔

- کارخانہ دار کے تجویز کردہ انشانکن شیڈول اور رہنما خطوط پر عمل کریں۔

- استعمال ہونے والے کسی بھی انشانکن نمونے اور ان کے متعلقہ سرٹیفیکیشن کا ایک لاگ رکھیں۔

CNC مشین کی سیدھ

CNC (کمپیوٹر عددی کنٹرول) مشینوں کے لیے درستگی اور درستگی کے ساتھ کام کرنے کے لیے مناسب صف بندی بہت ضروری ہے۔ مشین کے اجزاء، جیسے تکلا، ٹولنگ سسٹم، اور محور کی غلط ترتیب، مشینی عمل میں غلطیاں اور تضادات کا باعث بن سکتی ہے۔ CNC مشینوں کو سیدھ میں لاتے وقت غور کرنے کے لیے کچھ اہم نکات یہ ہیں:

مشین کی حالت کی جانچ کر رہا ہے۔

مشین کو سیدھ میں لانے سے پہلے، اس کی حالت کو چیک کریں، بشمول اس کے اجزاء کی حالت۔

- پہننے اور نقصان کے لیے مشین کے طریقوں، لیڈ سکرو، اور دیگر مکینیکل اجزاء کا معائنہ کریں۔

- تکلا اور ٹولنگ سسٹم کی حالت کی تصدیق کریں۔

تکلی کی سیدھ

- تکلا ایک اہم جزو ہے جس کو درست طریقے سے منسلک کیا جانا چاہئے۔

- سپنڈل کی سیدھ کی پیمائش کرنے کے لیے درست پیمائش کے ٹولز، جیسے ڈائل انڈیکیٹر یا لیزر پر مبنی ٹول استعمال کریں۔

- مناسب سیدھ حاصل کرنے کے لیے سپنڈل کی پوزیشن اور اجزاء، جیسے بیرنگ، کو ایڈجسٹ کریں۔

محوروں کی جانچ کر رہا ہے۔

- درست حرکت اور پوزیشننگ کو یقینی بنانے کے لیے مشین کے ہر ایک محور کی سیدھ کو چیک کریں۔

- ہر ایک محور میں انحراف کی پیمائش کرنے اور ایڈجسٹمنٹ انجام دینے کے لیے درست پیمائش کے ٹولز کا استعمال کریں۔

- اس بات کی توثیق کریں کہ محور ایک سیدھی لائن میں چلتے ہیں اور مخصوص رواداری کے ساتھ سیدھ میں آتے ہیں۔

ٹولنگ سسٹمز کو سیدھ میں لانا

- ٹول ہولڈرز اور ٹول چینجرز سمیت ٹولنگ سسٹمز کو درست ٹول پوزیشننگ کو یقینی بنانے کے لیے صحیح طریقے سے منسلک ہونا چاہیے۔

- ٹولنگ سسٹم کی سیدھ کی پیمائش کرنے کے لیے درست پیمائش کے ٹولز استعمال کریں اور اگر ضروری ہو تو ایڈجسٹمنٹ کریں۔

- اس بات کی توثیق کریں کہ ٹولنگ سسٹم مشین کے محور اور تکلے کے ساتھ سیدھ میں ہیں۔

جانچ اور توثیق

- مشین کو سیدھ میں لانے کے بعد، اس کی درستگی اور درستگی کو یقینی بنانے کے لیے ٹیسٹ کٹس کریں۔

- مشین کی سیدھ اور درستگی کی توثیق کرنے کے لیے انشانکن نمونے یا دیگر پیمائشی ٹولز کا استعمال کریں۔

- مختلف مشینی کارروائیوں کے دوران مشین کی کارکردگی کو مانیٹر کریں تاکہ اس کے استحکام اور وشوسنییتا کو یقینی بنایا جا سکے۔

بحالی اور دیکھ بھال

- غلط ترتیب اور پہننے سے بچنے کے لیے مشین کے مکینیکل اجزاء کا باقاعدگی سے معائنہ اور دیکھ بھال کریں۔

- مشین آپریٹرز کو تربیت دیں کہ وہ کسی بھی اسامانیتا کی فوری اطلاع دیں اور معمول کی دیکھ بھال کے کام انجام دیں۔

- مینوفیکچرر کے تجویز کردہ دیکھ بھال کے شیڈول اور رہنما خطوط پر عمل کریں۔

درست اور درست مشینی آپریشنز کو حاصل کرنے کے لیے CNC مشینوں کی مناسب صف بندی ضروری ہے۔ مناسب سیدھ کے طریقہ کار پر عمل کرتے ہوئے اور باقاعدگی سے دیکھ بھال کرنے سے، آپریٹرز اس بات کو یقینی بنا سکتے ہیں کہ ان کی مشینیں کم سے کم غلطیوں اور دوبارہ کام کے ساتھ مسلسل اعلیٰ معیار کے پرزے تیار کریں۔

CNC مشینوں کی چکنا

CNC (کمپیوٹر عددی کنٹرول) مشینوں کے ہموار اور موثر آپریشن کے لیے مناسب چکنا بہت ضروری ہے۔ چکنا کرنے والے مادے رگڑ کو کم کرتے ہیں، ٹوٹ پھوٹ کو کم کرتے ہیں، گرمی کو ختم کرتے ہیں، اور مشین کے اجزاء کو نقصان سے بچاتے ہیں۔ ریگولر چکنا کرنے کی دیکھ بھال مشین کی عمر کو طول دینے میں مدد کرتی ہے اور بہترین کارکردگی کو یقینی بناتی ہے۔ CNC مشینوں کو چکنا کرتے وقت یہاں کچھ اہم نکات پر غور کرنا ہے:

چکنا کرنے والے مادوں کا انتخاب

- مخصوص اجزاء اور سسٹمز کے لیے مشین کے مینوفیکچرر کی طرف سے تجویز کردہ چکنا کرنے والے مادوں کا انتخاب کریں۔

- چکنا کرنے والے مادوں کا انتخاب کرتے وقت درجہ حرارت، رفتار، بوجھ اور ماحول جیسے عوامل پر غور کریں۔

- مشین کے مختلف اجزاء کے لیے مناسب چکنا کرنے والے مادوں کا استعمال کریں، جیسے اسپنڈل بیرنگ، گائیڈ ریل، اور بال اسکرو۔

چکنا کرنے کا شیڈول

- مشین کے ہر جزو کے لیے مینوفیکچرر کے تجویز کردہ چکنا کرنے کے شیڈول پر عمل کریں۔

- مشین کے استعمال اور آپریٹنگ حالات کی بنیاد پر ایک باقاعدہ چکنا کرنے کا معمول قائم کریں۔

- آپریٹنگ اوقات، استعمال کی شدت، اور ماحولیاتی حالات جیسے عوامل کو مدنظر رکھیں۔

چکنا کرنے کے پوائنٹس

- آئل پورٹس، چکنائی کی متعلقہ اشیاء، اور ذخائر سمیت مشین پر تمام چکنا کرنے والے پوائنٹس کی شناخت اور نشان لگائیں۔

- اس بات کو یقینی بنائیں کہ چکنا کرنے کے تمام پوائنٹس آسانی سے قابل رسائی ہوں اور موثر چکنا کرنے کے لیے دکھائی دیں۔

چکنا کرنے کے طریقے

- ہر جزو کے لیے چکنا کرنے کے مناسب طریقے استعمال کریں، جیسے تیل کے غسل، تیل کی دھول کے نظام، یا دستی چکنائی کا اطلاق۔

- چکنا کرنے کی مناسب تکنیکوں پر عمل کریں، جیسے چکنا کرنے والے کی صحیح مقدار کا استعمال اور یکساں تقسیم کو یقینی بنانا۔

- مستقل اور درست چکنا کرنے کے لیے، اگر دستیاب ہو تو خودکار چکنا کرنے والے نظام کا استعمال کریں۔

چکنا کرنے والے کی درخواست

- گندگی، ملبہ، اور پرانے چکنا کرنے والے باقیات کو دور کرنے کے لیے چکنا کرنے والے کو لگانے سے پہلے چکنا کرنے والے مقامات کو صاف کریں۔

- چکنا کرنے والے مادوں کو درست طریقے سے لگانے کے لیے تجویز کردہ چکنا کرنے والے ایپلی کیٹرز، جیسے برش، گریس گنز، یا آئل کین کا استعمال کریں۔

- اس بات کو یقینی بنائیں کہ چکنا کرنے والا تمام ضروری علاقوں تک پہنچتا ہے، جیسے بیرنگ، گیئرز اور سلائیڈنگ سطحوں تک۔

چکنا کرنے والے مادوں کی مقدار

- مشین کے مینوفیکچرر کے بتائے ہوئے مطابق چکنا کرنے والے کی مناسب مقدار لگائیں۔

- زیادہ چکنا کرنے سے پرہیز کریں، کیونکہ زیادہ چکنا کرنے والا مواد آلودگی کا سبب بن سکتا ہے اور اہم اجزاء کو روک سکتا ہے۔

- چکنا کرنے والے مادوں کی سطح کو باقاعدگی سے مانیٹر کریں اور ضروری چکنا کو برقرار رکھنے کے لیے ضرورت کے مطابق بھریں۔

چکنا کرنے والا معیار۔

- اعلیٰ معیار کے چکنا کرنے والے مادوں کا استعمال کریں جو صنعت کے معیارات اور وضاحتوں پر پورا اترتے ہوں۔

- چکنا کرنے والے مادوں کی حالت کی نگرانی کریں، جیسے کہ واسکاسیٹی، صفائی، اور آکسیڈیشن لیول، اور ضرورت پڑنے پر انہیں تبدیل کریں۔

- چکنا کرنے والے مادوں کو ان کے معیار اور تاثیر کو برقرار رکھنے کے لیے مناسب طریقے سے ذخیرہ کریں۔

ریکارڈ رکھنے

- چکنا کرنے کی سرگرمیوں کا تفصیلی ریکارڈ رکھیں، بشمول تاریخیں، استعمال شدہ چکنا کرنے والے مادوں، اور چکنا کرنے کے پوائنٹس کو ایڈریس کیا گیا ہے۔

- چکنا کرنے والے مادوں کی کھپت پر نظر رکھیں، بشمول استعمال شدہ اور دوبارہ ذخیرہ شدہ مقدار۔

- مستقبل میں پھسلن کی دیکھ بھال اور خرابیوں کا ازالہ کرنے کے لیے ریکارڈ کو بطور حوالہ استعمال کریں۔

CNC مشین کے پرزوں کی تبدیلی

وقت گزرنے کے ساتھ، CNC (کمپیوٹر عددی کنٹرول) مشینوں کو پہننے، نقصان پہنچنے، یا اپ گریڈ کرنے کی ضرورت کی وجہ سے بعض حصوں کو تبدیل کرنے کی ضرورت پڑ سکتی ہے۔ مشین کی کارکردگی کو برقرار رکھنے اور ڈاؤن ٹائم کو کم سے کم کرنے کے لیے CNC مشین کے پرزوں کی فوری اور درست تبدیلی ضروری ہے۔ CNC مشین کے پرزوں کو تبدیل کرتے وقت غور کرنے کے لئے یہاں کچھ اہم نکات ہیں:

مسئلہ کی نشاندہی کریں

- ناقص یا خراب حصے کی شناخت کے لیے مشین کی اچھی طرح تشخیص کریں۔

- مسئلہ کی نشاندہی کرنے کے لیے علامات، غلطی کے پیغامات، یا مشین کے غیر معمولی رویے کا تجزیہ کریں۔

- تشخیصی ٹولز کا استعمال کریں اور مسئلہ حل کرنے کے لیے مشین کی دستاویزات یا مینوفیکچرر کے رہنما خطوط سے مشورہ کریں۔

ماخذ حقیقی حصے

- نامور سپلائرز سے یا براہ راست مشین کے مینوفیکچرر سے متبادل پرزے خریدیں۔

- یقینی بنائیں کہ پرزے اصلی ہیں اور اصل پرزوں کی تصریحات سے میل کھاتے ہیں۔

- متبادل حصوں کا انتخاب کرتے وقت معیار، مطابقت، اور وارنٹی جیسے عوامل پر غور کریں۔

بے ترکیبی اور تنصیب۔

- مشین کو جدا کرنے اور ناقص حصے کو ہٹانے کے لیے مناسب طریقہ کار اور ہدایات پر عمل کریں۔

- حساس اجزاء کی حفاظت کے لیے ضروری احتیاطی تدابیر اختیار کریں اور جدا کرنے کے دوران ذاتی حفاظت کو یقینی بنائیں۔

- مینوفیکچرر کی ہدایات اور تجویز کردہ ٹارک کی وضاحتوں پر عمل کرتے ہوئے، متبادل حصے کو احتیاط سے انسٹال کریں۔

انشانکن اور ٹیسٹنگ

- حصے کو تبدیل کرنے کے بعد، مناسب کام اور سیدھ کو یقینی بنانے کے لیے مشین کیلیبریٹ کریں۔

- درستگی اور درستگی کو یقینی بنانے کے لیے ضروری ایڈجسٹمنٹ یا صف بندی کریں۔

- اس بات کی تصدیق کرنے کے لیے مکمل جانچ کریں کہ متبادل حصے نے مسئلہ حل کر دیا ہے اور مشین صحیح طریقے سے چل رہی ہے۔

دستاویزات اور ریکارڈ کیپنگ

- تبدیل شدہ حصوں کے تفصیلی ریکارڈ کو برقرار رکھیں، بشمول تاریخ، حصہ نمبر، اور سپلائر کی معلومات۔

- مشین کی دیکھ بھال کی تاریخ کا ایک لاگ رکھیں، بشمول تمام تبدیلی، مرمت اور اپ گریڈ۔

- مستقبل کی دیکھ بھال اور خرابیوں کا سراغ لگانے کے لیے دستاویزات کو بطور حوالہ استعمال کریں۔

بچاؤ کی بحالی

- ممکنہ مسائل کی نشاندہی کرنے کے لیے مشین کا باقاعدگی سے معائنہ اور دیکھ بھال کریں اس سے پہلے کہ وہ جزوی ناکامی کا باعث بنیں۔

- مشین اور اس کے اجزاء کے لیے مینوفیکچرر کے تجویز کردہ احتیاطی دیکھ بھال کے شیڈول پر عمل کریں۔

- استعمال، متوقع عمر، یا معلوم کمزوریوں کی بنیاد پر پرزوں کو فعال طور پر تبدیل کریں۔

تربیت اور معاون

- مشین آپریٹرز اور دیکھ بھال کرنے والے اہلکاروں کو مناسب حصے کی تبدیلی کے طریقہ کار پر تربیت فراہم کریں۔

- کسی بھی مسئلے کو حل کرنے کے لیے جاری تکنیکی مدد اور رہنمائی پیش کریں جو جزوی تبدیلی کے دوران یا اس کے بعد پیدا ہو سکتے ہیں۔

- فعال دیکھ بھال کے کلچر کو فروغ دیں اور آپریٹرز کی حوصلہ افزائی کریں کہ وہ کسی بھی غیر معمولی صورتحال کی فوری اطلاع دیں۔

ان اہم نکات پر عمل کرکے اور معروف سپلائرز اور تجربہ کار تکنیکی ماہرین کے ساتھ کام کرکے، CNC مشین کے پرزوں کی تبدیلی مؤثر طریقے سے کی جاسکتی ہے۔ بروقت اور درست حصے کی تبدیلی مشین کی بہترین کارکردگی کو یقینی بنانے میں مدد کرتی ہے، اس کی عمر بڑھاتی ہے، اور پیداواری نظام الاوقات میں رکاوٹوں کو کم کرتی ہے۔

CNC مشین اسپنڈلز کی سروسنگ

CNC (کمپیوٹر عددی کنٹرول) مشین کے سپنڈلز مشینی آپریشنز کی درستگی اور کارکردگی میں اہم کردار ادا کرتے ہیں۔ زیادہ سے زیادہ فعالیت اور لمبی عمر کو یقینی بنانے کے لیے، CNC مشین کے سپنڈلز کی باقاعدہ سروسنگ ضروری ہے۔ یہاں کچھ اہم نکات ہیں جن پر غور کرنے کی بات ہے جب بات CNC مشین کے سپنڈلز کی سروسنگ کی ہو:

بچاؤ کی بحالی

- غیر متوقع وقت اور مہنگی مرمت سے بچنے کے لیے طے شدہ دیکھ بھال بہت ضروری ہے۔

- ایک دیکھ بھال کا شیڈول بنائیں جس میں باقاعدگی سے معائنہ اور خدمت کے کام شامل ہوں۔

- دیکھ بھال کے وقفوں اور طریقہ کار کے لیے کارخانہ دار کی سفارشات پر عمل کریں۔

صفائی اور چکنا

- ملبہ، دھول، اور کولنٹ کی باقیات کو ہٹانے کے لیے اسپنڈل کو باقاعدگی سے صاف کریں جو کارکردگی کو متاثر کر سکتا ہے۔

- مینوفیکچرر کے ذریعہ تجویز کردہ صفائی کے مناسب ایجنٹوں اور تکنیکوں کا استعمال کریں۔

- ہموار آپریشن کو یقینی بنانے اور پہننے سے بچنے کے لیے مخصوص ہدایات کے مطابق تکلی کے اجزاء کو چکنا کریں۔

بیلٹ اور بیئرنگ کا معائنہ

- پہننے، دراڑیں، یا نقصان کی علامات کے لیے بیلٹ کی حالت چیک کریں۔ اگر ضروری ہو تو ان کو تبدیل کریں۔

- ضرورت سے زیادہ شور، کمپن، یا گرمی کے اضافے کے لیے بیرنگ کا معائنہ کریں، جو بدلنے یا ایڈجسٹمنٹ کی ضرورت کی نشاندہی کر سکتا ہے۔

- زیادہ سے زیادہ پاور ٹرانسمیشن کو برقرار رکھنے کے لیے بیلٹ کو مناسب طریقے سے سیدھ میں رکھیں اور ٹینشن بیلٹ کریں۔

کولنٹ سسٹم کی بحالی

- آلودگی اور جمود کو روکنے کے لیے کولنٹ سسٹم کو باقاعدگی سے صاف اور برقرار رکھیں۔

- مناسب آپریشن کے لیے کولنٹ کی سطح، فلٹرز اور پمپ چیک کریں۔

- کولنٹ کے معیار کی نگرانی کریں اور کاٹنے کے بہترین حالات کو برقرار رکھنے اور سپنڈل کو پہنچنے والے نقصان کو روکنے کے لیے ضروری ہونے پر اسے تبدیل کریں۔

سپنڈل رن آؤٹ اور بیلنس

- ارتکاز اور درستگی کو یقینی بنانے کے لیے درست ٹولز کا استعمال کرتے ہوئے اسپنڈل رن آؤٹ کی پیمائش کریں۔

- اگر ضرورت سے زیادہ کمپن یا ناہموار کٹائی دیکھی جائے تو تکلی کو متوازن رکھیں۔

- تکلی یا ورک پیس کو ممکنہ نقصان سے بچنے کے لیے کسی بھی مسئلے کو فوری طور پر حل کریں۔

برقی نظام کا معائنہ

- نقصان یا خرابی کی علامات کے لیے بجلی کے کنکشن، وائرنگ اور سینسر چیک کریں۔

- مناسب کام کو یقینی بنانے کے لیے اسپنڈل موٹر اور ڈرائیو کی کارکردگی کی جانچ کریں۔

- درست سپنڈل RPM کو برقرار رکھنے کے لیے سپیڈ کنٹرول سسٹم کیلیبریٹ کریں۔

ماہر کی مدد

- پیچیدہ سروسنگ یا مرمت کے لیے اہل تکنیکی ماہرین یا مینوفیکچررز کے نمائندوں کو شامل کریں۔

- آپریٹرز اور دیکھ بھال کے عملے کو باقاعدگی سے مناسب ہینڈلنگ اور دیکھ بھال کے طریقہ کار پر تربیت دیں۔

- معمول کی دیکھ بھال کے علاوہ مسائل کا ازالہ کرنے کے لیے پیشہ ورانہ مشورہ حاصل کریں۔

CNC مشین الیکٹریکل سسٹم کا معائنہ

CNC مشین کا برقی نظام ایک اہم جز ہے جو براہ راست اس کی کارکردگی اور وشوسنییتا کو متاثر کرتا ہے۔ محفوظ آپریشن اور بہترین فعالیت کو یقینی بنانے کے لیے برقی نظام کا باقاعدہ معائنہ ضروری ہے۔ CNC مشینوں کے لیے برقی نظام کا معائنہ کرتے وقت غور کرنے کے لیے کچھ اہم نکات یہ ہیں:

بصری معائنہ

- نقصان کی علامات کے لیے برقی اجزاء کا بصری طور پر معائنہ کرکے شروع کریں، جیسے ڈھیلے تاریں، بھڑکی ہوئی کیبلز، یا جلے ہوئے کنیکٹر۔

- کسی بھی ڈھیلے کنکشن یا ٹرمینلز کو چیک کریں جو برقی چالکتا کو متاثر کر سکتے ہیں۔

- ضرورت سے زیادہ گرم ہونے کے ثبوت تلاش کریں، جیسے رنگین یا اجزاء کا پگھلنا۔

بجلی کی فراہمی

- اس بات کو یقینی بنائیں کہ مشین صحیح وولٹیج حاصل کر رہی ہے اور بجلی کی فراہمی مستحکم اور مناسب طریقے سے گراؤنڈ ہے۔

- پہننے یا نقصان کے کسی بھی نشان کے لیے مین پاور کیبلز اور کنکشنز کا معائنہ کریں۔

- سرکٹ بریکرز اور فیوز کی فعالیت کو جانچیں تاکہ یہ یقینی بنایا جا سکے کہ وہ مناسب تحفظ فراہم کر رہے ہیں۔

کنٹرول کابینہ

- کنٹرول کیبنٹ کھولیں اور اندرونی اجزاء کا معائنہ کریں، جیسے سرکٹ بورڈز، ریلے، اور کنٹیکٹرز۔

- زیادہ گرم ہونے کے آثار تلاش کریں، جیسے جلے ہوئے نشانات یا جلی ہوئی موصلیت کی تیز بو۔

- چیک کریں کہ تمام کیبلز اور کنیکٹر محفوظ طریقے سے جکڑے ہوئے ہیں اور مناسب طریقے سے لیبل لگے ہوئے ہیں۔

موٹر اور ڈرائیو سسٹم

- موٹرز اور ڈرائیوز کو نقصان کی کسی بھی علامت کے لیے معائنہ کریں، جیسے ڈھیلے تاروں یا ٹوٹے ہوئے برش۔

- موٹر ڈرائیوز کی فعالیت کی جانچ کریں اور اس بات کو یقینی بنائیں کہ وہ ہموار اور عین مطابق موشن کنٹرول فراہم کر رہے ہیں۔

- موٹر کرنٹ کی پیمائش کریں تاکہ یہ یقینی بنایا جا سکے کہ یہ مناسب آپریشن کے لیے مخصوص حد کے اندر ہے۔

ایمرجنسی اسٹاپ سسٹم

- ایمرجنسی اسٹاپ بٹن کو جانچیں تاکہ یہ یقینی بنایا جا سکے کہ وہ صحیح طریقے سے کام کر رہے ہیں اور ایمرجنسی کی صورت میں مشین کو فوری طور پر روک سکتے ہیں۔

- کسی بھی خرابی یا ڈھیلے کنکشن کے لیے ایمرجنسی اسٹاپ سسٹم کی وائرنگ اور کنکشن چیک کریں۔

مواصلات انٹرفیس

- مواصلاتی انٹرفیس کا معائنہ کریں، جیسے ایتھرنیٹ یا سیریل پورٹس، یہ یقینی بنانے کے لیے کہ وہ صحیح طریقے سے کام کر رہے ہیں۔

- ڈیٹا کی مناسب منتقلی کو یقینی بنانے کے لیے بیرونی آلات، جیسے کہ کمپیوٹر یا پروگرام ایبل لاجک کنٹرولرز (PLCs) کے ساتھ مواصلاتی روابط کی جانچ کریں۔

زمینی نظام

- تصدیق کریں کہ مشین کا گراؤنڈنگ سسٹم صحیح طریقے سے انسٹال اور جڑا ہوا ہے۔

- بجلی کے خطرات کو روکنے اور بجلی کے شور میں کمی کو یقینی بنانے کے لیے گراؤنڈنگ تاروں اور کنکشنز کی سالمیت کو چیک کریں۔

باقاعدہ بحالی۔

- برقی نظام کے لیے باقاعدہ دیکھ بھال کا شیڈول قائم کریں، بشمول صفائی، کنکشن مضبوط کرنا، اور کیبلز کا معائنہ۔

- تجویز کردہ دیکھ بھال کے طریقہ کار اور وقفوں کے لیے مینوفیکچرر کی ہدایات پر عمل کریں۔

- الیکٹریکل سیفٹی اور CNC مشین کی مناسب ہینڈلنگ کے بارے میں ٹرین آپریٹرز اور دیکھ بھال کا عملہ۔

CNC مشینوں کے لیے کولنگ سسٹم کی بحالی

CNC (کمپیوٹر عددی کنٹرول) مشینوں کا کولنگ سسٹم بہترین آپریٹنگ درجہ حرارت کو برقرار رکھنے، آلے کی زندگی کو طول دینے اور مشینی درستگی کو یقینی بنانے میں اہم کردار ادا کرتا ہے۔ کولنگ سسٹم کی مناسب دیکھ بھال ضرورت سے زیادہ گرمی کو روکنے، کولنٹ کے معیار کو برقرار رکھنے، اور مشین کو ممکنہ نقصان سے بچنے کے لیے ضروری ہے۔ جب CNC مشینوں کے لیے کولنگ سسٹم کی دیکھ بھال کی بات آتی ہے تو اس پر غور کرنے کے لیے کچھ اہم نکات یہ ہیں:

باقاعدہ صفائی

- ملبہ، چپس اور کیچڑ کو ہٹانے کے لیے کولنٹ ٹینک، فلٹرز اور کولنگ چینلز کو باقاعدگی سے صاف کریں۔

- مشین بنانے والے کی طرف سے تجویز کردہ صفائی کے مناسب ایجنٹ اور تکنیک کا استعمال کریں۔

- نظام کو وقفے وقفے سے فلش کریں تاکہ یہ یقینی بنایا جا سکے کہ کولنٹ کے بہاؤ میں رکاوٹ نہیں ہے۔

کولنٹ کا ارتکاز

- مینوفیکچرر کی تصریحات کے مطابق سسٹم میں کولنٹ کے مناسب ارتکاز کی نگرانی اور اسے برقرار رکھیں۔

- ریفریکٹومیٹرز یا ٹیسٹ کٹس کا استعمال کرتے ہوئے باقاعدگی سے کولنٹ کی جانچ کریں تاکہ یہ یقینی بنایا جا سکے کہ یہ تجویز کردہ سطحوں پر پورا اترتا ہے۔

- ضرورت کے مطابق تازہ کولنٹ یا پانی شامل کرکے حراستی کو ایڈجسٹ کریں۔

فلٹریشن سسٹم

- آلودگی کو دور کرنے اور بند ہونے سے بچنے کے لیے کولنٹ فلٹرز کو باقاعدگی سے چیک کریں اور صاف کریں۔

- فلٹرز کو تجویز کردہ وقفوں کے مطابق تبدیل کریں یا جب وہ بہت زیادہ گندے یا خراب ہوجائیں۔

- فلٹریشن کی کارکردگی کو بہتر بنانے کے لیے اعلیٰ معیار کے فلٹرز یا مقناطیسی جداکار استعمال کرنے پر غور کریں۔

کولنٹ کوالٹی

- کولنٹ کی پی ایچ لیول، واسکاسیٹی، اور کیمیائی ساخت کی نگرانی کریں تاکہ یہ یقینی بنایا جا سکے کہ یہ قابل قبول حد کے اندر ہے۔

- بیکٹیریا کی افزائش یا آلودگی کے لیے ٹیسٹ کریں جس سے بدبو یا کولنٹ کی کارکردگی خراب ہو سکتی ہے۔

- کولنٹ کو تبدیل کریں اگر یہ انحطاط کے آثار دکھاتا ہے یا مطلوبہ کارکردگی کے معیارات کو پورا کرنے میں ناکام رہتا ہے۔

پمپ اور بہاؤ کی شرح

- مناسب آپریشن کے لیے کولنٹ پمپ کا معائنہ کریں، کسی بھی لیک، غیر معمولی شور، یا کم بہاؤ کی شرح کی جانچ کریں۔

- اگر پمپ امپیلر خراب یا خراب ہو جائے تو اسے صاف کریں یا تبدیل کریں۔

- تصدیق کریں کہ کولنٹ کے بہاؤ کی شرح تجویز کردہ حد کے اندر ہے تاکہ مؤثر ٹھنڈک کو یقینی بنایا جا سکے۔

کولنٹ ٹمپریچر کنٹرول

- ٹمپریچر کنٹرول سسٹم کو چیک کریں، جیسے کہ چلر یا ہیٹ ایکسچینجر، کولنٹ کے درجہ حرارت کو مخصوص حد کے اندر برقرار رکھنے کے لیے۔

- درست درجہ حرارت کے ضابطے کو یقینی بنانے کے لیے سینسر، والوز اور کنٹرول میکانزم کا معائنہ کریں۔

- ہیٹ ایکسچینجر کے پنکھوں کو صاف کریں یا تبدیل کریں اگر وہ گندگی یا ملبے سے بھر گئے ہوں۔

آپریٹر کی تربیت

- مشین آپریٹرز کو مناسب کولنٹ ہینڈلنگ پر تربیت فراہم کریں، بشمول ری فلنگ، ارتکاز کو ایڈجسٹ کرنا، اور کولنٹ سے متعلقہ مسائل کی اطلاع دینا۔

- آپریٹرز کو کولنٹ کے انحطاط یا سسٹم کی خرابی کی علامات کو پہچاننے اور مناسب طریقے سے جواب دینے کے بارے میں ہدایات دیں۔

- آپریٹرز کے درمیان صفائی اور فعال کولنٹ سسٹم کی بحالی کے کلچر کو فروغ دیں۔

CNC مشین کنٹرولز اور سافٹ ویئر کی خدمت کرنا

بہترین کارکردگی کو یقینی بنانے اور ممکنہ مسائل سے بچنے کے لیے CNC مشین کنٹرولز اور سافٹ ویئر کی باقاعدہ سروسنگ بہت ضروری ہے۔ CNC مشین کنٹرولز اور سافٹ ویئر کی سروسنگ کے حوالے سے کچھ اہم نکات یہ ہیں:

سافٹ ویئر کی تازہ کاری

- تازہ ترین خصوصیات، بگ فکسز، اور کارکردگی میں بہتری سے فائدہ اٹھانے کے لیے CNC مشین کے سافٹ ویئر کو باقاعدگی سے اپ ڈیٹ کریں۔

- سافٹ ویئر کو اپ ڈیٹ کرنے کے لیے مینوفیکچرر کی ہدایات اور سفارشات پر عمل کریں۔

- اپ ڈیٹ کرنے سے پہلے مشین کے موجودہ سافٹ ویئر ورژن کا بیک اپ بنائیں۔

انشانکن اور سیدھ

- درستگی اور درستگی کو برقرار رکھنے کے لیے وقتاً فوقتاً CNC مشین کنٹرولز کو کیلیبریٹ اور سیدھ میں رکھیں۔

- محور کی سیدھ، ٹول آفسیٹس، اور ورک پیس صفر کی پوزیشنوں کو چیک اور ایڈجسٹ کریں۔

- پروب سسٹمز کی درستگی کی تصدیق کریں، اگر قابل اطلاق ہو، اور اگر ضروری ہو تو دوبارہ ترتیب دیں۔

بیک اپ اور بحال

- ڈیٹا کے نقصان کو روکنے کے لیے مشین کے اہم پیرامیٹرز، سیٹنگز اور پروگراموں کا باقاعدگی سے بیک اپ لیں۔

- اضافی سیکیورٹی کے لیے بیک اپ کی متعدد کاپیاں بیرونی آلات یا کلاؤڈ اسٹوریج پر رکھیں۔

- بحالی کے عمل کو وقتاً فوقتاً جانچیں تاکہ یقینی بنایا جا سکے کہ بیک اپ قابل اعتماد اور قابل رسائی ہیں۔

کنٹرول پینل معائنہ

- کسی بھی نقصان کی علامات، جیسے ٹوٹے ہوئے بٹن، ڈھیلے کنیکٹر، یا خرابی کے اشارے کے لیے کنٹرول پینل کا بصری طور پر معائنہ کریں۔

- دھول یا ملبہ ہٹانے کے لیے کنٹرول پینل اور بٹنوں کو باقاعدگی سے صاف کریں جو آپریشن کو متاثر کر سکتا ہے۔

- ہر بٹن، سوئچ اور ڈسپلے کی تصدیق کرکے کنٹرول پینل کی فعالیت کو جانچیں۔

الیکٹریکل کنکشن

- کسی بھی ڈھیلے یا خستہ حال تاروں کے لیے کنٹرول کیبنٹ کے اندر بجلی کے کنکشن کا معائنہ کریں۔

- کسی بھی ڈھیلے کنکشن کو سخت کریں اور خراب شدہ کیبلز یا کنیکٹرز کو تبدیل کریں۔

- مناسب بنیاد کو یقینی بنانے اور برقی خرابیوں کے خطرے کو کم کرنے کے لیے برقی نظام کا مکمل معائنہ کریں۔

ان پٹ ڈیوائسز کی دیکھ بھال

- کی بورڈز، چوہوں، یا ٹچ اسکرین جیسے ان پٹ آلات کی فعالیت کو چیک کریں۔

- گندگی یا باقیات کو ہٹانے کے لیے ان پٹ ڈیوائسز کو صاف کریں جو ان کے کام میں مداخلت کر سکتے ہیں۔

- ہموار اور درست کنٹرول کو برقرار رکھنے کے لیے بوسیدہ یا خراب ان پٹ ڈیوائسز کو تبدیل کریں۔

آپریٹر کی تربیت

- آپریٹرز کو CNC مشین کنٹرولز اور سافٹ ویئر پر جامع تربیت فراہم کریں۔

- آپریٹرز کو کنٹرول انٹرفیس کے مختلف فنکشنز، مینیو اور پیرامیٹرز سے آشنا کریں۔

- آپریٹرز کو سافٹ ویئر کی خصوصیات اور خرابیوں کا سراغ لگانے کی تکنیکوں کے صحیح استعمال کی ہدایت کریں۔

باقاعدگی سے نظام کی جانچ پڑتال

- ممکنہ سافٹ ویئر یا کنٹرول کے مسائل کی نشاندہی کرنے کے لیے وقتاً فوقتاً نظام کی جانچ کریں۔

- خرابی کے نوشتہ جات، الارم، اور تشخیصی پیغامات کو کسی بھی بے ضابطگی کے لیے مانیٹر کریں۔

- سسٹم کے تشخیصی ٹیسٹ کروائیں اور مسائل کو حل کرنے اور حل کرنے کے لیے مینوفیکچرر کے رہنما اصولوں پر عمل کریں۔

سی این سی مشین سیفٹی چیک

CNC (کمپیوٹر عددی کنٹرول) مشینوں کے ساتھ کام کرتے وقت آپریٹرز اور کام کی جگہ کی حفاظت کو یقینی بنانا انتہائی اہمیت کا حامل ہے۔ CNC مشین کی حفاظتی جانچ پڑتال کرتے وقت غور کرنے کے لئے یہاں کچھ اہم نکات ہیں:

مشین انکلوژر

- مشین کے انکلوژر کا معائنہ کریں تاکہ یہ یقینی بنایا جا سکے کہ یہ برقرار ہے، مناسب طریقے سے محفوظ ہے، اور کسی بھی دراڑ یا نقصان سے پاک ہے۔

- اس بات کی تصدیق کریں کہ رسائی کے تمام دروازے، پینل، اور حفاظتی انٹرلاک صحیح طریقے سے کام کر رہے ہیں۔

- انتباہی علامات، لیبلز، اور ایمرجنسی اسٹاپ بٹنوں کی مناسب مرئیت کی جانچ کریں۔

ایمرجنسی اسٹاپ سسٹم

- ایمرجنسی اسٹاپ بٹن کو جانچیں تاکہ یہ یقینی بنایا جا سکے کہ دبانے پر وہ فوری طور پر مشین کے آپریشن کو روک دیتے ہیں۔

- تصدیق کریں کہ ایمرجنسی اسٹاپ سسٹم مناسب کام کرنے کی حالت میں ہے اور آپریٹرز کے لیے آسانی سے قابل رسائی ہے۔

- ایمرجنسی اسٹاپ بٹن اور ان کے مقامات کے درست استعمال پر ٹرین آپریٹرز۔

برقی حفاظت

- کسی بھی بے نقاب تاروں، ڈھیلے کنکشن، یا خراب موصلیت کے لیے بجلی کے اجزاء کا معائنہ کریں۔

- اس بات کو یقینی بنائیں کہ برقی جھٹکوں کے خطرے کو کم کرنے کے لیے برقی نظام صحیح طریقے سے گراؤنڈ ہے۔

- باقاعدگی سے چیک کریں کہ سرکٹ بریکر اور فیوز اچھے کام کرنے والے آرڈر میں ہیں۔

ٹولنگ اور ورک پیس سیفٹی

- ٹولنگ کا معائنہ کریں، جیسے کاٹنے کے اوزار یا کلیمپ، نقصان، پہننے، یا غلط تنصیب کے لیے۔

- مشینی کے دوران نقل مکانی سے بچنے کے لیے محفوظ پوزیشننگ اور مناسب کلیمپنگ کے لیے ورک پیس کو چیک کریں۔

- محفوظ اور موثر کٹنگ کو برقرار رکھنے کے لیے ضروری طور پر ٹولز کے پہننے اور تبدیل کرنے کی نگرانی کریں۔

ایمرجینسی لائٹنگ

- اس بات کو یقینی بنائیں کہ کام کی جگہ پر بجلی کی بندش یا دیگر ہنگامی صورتحال کی صورت میں مناسب ہنگامی لائٹنگ ہے۔

- ہنگامی روشنی کی باقاعدگی سے جانچ کریں تاکہ یہ یقینی بنایا جا سکے کہ یہ مناسب طریقے سے کام کرتی ہے اور علاقے کو مؤثر طریقے سے روشن کرتی ہے۔

آگ سے حفاظت

- CNC مشین کے قرب و جوار میں آگ بجھانے والے آلات کی دستیابی اور فعالیت کی تصدیق کریں۔

- آگ بجھانے والے آلات کے صحیح استعمال اور آگ لگنے کی صورت میں انخلاء کے طریقہ کار پر ٹرین آپریٹرز۔

- کسی بھی آتش گیر مواد یا ملبے سے CNC مشین کے ارد گرد کے علاقے کو صاف کریں۔

آپریٹر کی تربیت اور آگاہی

- آپریٹرز کو محفوظ آپریٹنگ طریقہ کار اور CNC مشین سے متعلق ممکنہ خطرات کے بارے میں جامع تربیت فراہم کریں۔

- حفاظت سے متعلق آگاہی کے کلچر کو فروغ دیں اور آپریٹرز کی حوصلہ افزائی کریں کہ وہ کسی بھی حفاظتی خدشات کی فوری اطلاع دیں۔

- حفاظتی موضوعات کو حل کرنے اور محفوظ طریقوں کو تقویت دینے کے لیے باقاعدگی سے حفاظتی میٹنگز یا ٹول باکس بات چیت کا انعقاد کریں۔

حفاظتی معیارات کی تعمیل

- یقینی بنائیں کہ CNC مشین آپریٹنگ دائرہ اختیار میں متعلقہ حفاظتی معیارات اور ضوابط پر پورا اترتی ہے۔

- حفاظتی معیارات میں کسی بھی تبدیلی یا اپ ڈیٹ کے بارے میں اپ ڈیٹ رہیں اور انہیں حفاظتی جانچ میں شامل کریں۔

- تعمیل اور بہترین طریقوں کو یقینی بنانے کے لیے، اگر ضروری ہو تو حفاظتی پیشہ ور افراد یا کنسلٹنٹس کے ساتھ مشغول ہوں۔

CNC مشین کی صفائی

CNC مشینوں کی باقاعدہ صفائی اور دیکھ بھال ان کی کارکردگی، درستگی اور مجموعی عمر کے لیے بہت اہم ہے۔ صفائی کے ان طریقوں پر عمل کرکے، آپریٹرز اس بات کو یقینی بنا سکتے ہیں کہ ان کی CNC مشینیں بہترین حالت میں رہیں، ڈاؤن ٹائم کو کم سے کم اور پیداواری صلاحیت کو زیادہ سے زیادہ کریں۔

- ایک صاف اور اچھی طرح سے برقرار رکھنے والی CNC (کمپیوٹر عددی کنٹرول) مشین کو اس کی بہترین کارکردگی اور لمبی عمر کے لیے ضروری ہے۔ مشین کی باقاعدگی سے صفائی سے ملبے، دھول اور چپس کو جمع ہونے سے روکنے میں مدد ملتی ہے جو مشینی مسائل اور مشینی غلطیوں کا باعث بن سکتے ہیں۔

- صفائی کے عمل کے دوران حفاظت کو یقینی بنانے کے لیے مشین کو آف کرکے اور اسے پاور سورس سے منقطع کرکے شروع کریں۔

- ویکیوم یا برش کا استعمال کرتے ہوئے کام کے علاقے سے کسی بھی ڈھیلے چپس، ملبے، یا کاٹنے والے سیالوں کو ہٹانے سے شروع کریں۔ مشکل سے پہنچنے والے علاقوں پر توجہ دیں، جیسے دراڑوں اور کونوں پر، جہاں ملبہ جمع ہوتا ہے۔

- مشین کی سطحوں کو صاف، لنٹ سے پاک کپڑے اور ہلکے صابن کے محلول سے صاف کریں۔ کھرچنے والے کلینر استعمال کرنے سے گریز کریں جو مشین کی تکمیل کو نقصان پہنچا سکتے ہیں۔ میز، تکلا، ٹول ہولڈرز اور انکلوژر سمیت تمام بے نقاب سطحوں کو صاف کرنے میں پوری توجہ دیں۔

- کولنٹ ٹینک کو صاف کریں اور کاٹنے والے سیالوں کو باقاعدگی سے تبدیل کریں۔ گندے یا آلودہ کاٹنے والے سیال مشین کی کارکردگی اور تیار شدہ مصنوعات کے معیار کو متاثر کر سکتے ہیں۔

- کولنٹ سسٹم، ایئر فلٹریشن سسٹم، اور چکنا کرنے والے نظام میں فلٹرز اور اسکرینوں کا معائنہ کریں۔ مناسب فلٹریشن اور سیال کے بہاؤ کو یقینی بنانے کے لیے ضروری طور پر ان اجزاء کو صاف کریں یا تبدیل کریں۔

- مشین کے سپنڈل اور ٹول چینجر میکانزم پر خصوصی توجہ دیں۔ کسی بھی ملبے یا جمع کو ہٹا دیں جو ان کے ہموار آپریشن میں مداخلت کر سکتا ہے۔ بہترین کارکردگی کو برقرار رکھنے کے لیے ان اجزاء کو کارخانہ دار کے رہنما خطوط کے مطابق چکنا کریں۔

- کسی بھی نقصان یا پہننے کی علامات کے لیے کور اور بیلو کو چیک کریں۔ مشین کے اندرونی حصوں کو آلودگی سے بچانے کے لیے اگر ضروری ہو تو انہیں تبدیل کریں۔

- آخر میں، بجلی کے کنکشن، کیبلز اور وائرنگ کا معائنہ کریں۔ یقینی بنائیں کہ وہ محفوظ اور نقصان سے پاک ہیں۔ کنٹرول پینل اور بٹنوں کو ہلکے کلینر سے صاف کریں تاکہ گندگی یا گندگی کو دور کیا جا سکے۔

- صفائی کا باقاعدہ شیڈول اور دستاویز کی دیکھ بھال کی سرگرمیاں رکھیں۔ یہ صفائی کی فریکوئنسی کو ٹریک کرنے اور کسی بھی ممکنہ مسائل کی جلد شناخت کرنے میں مدد کرتا ہے۔

CNC مشین ٹریننگ اور سپورٹ

جامع تربیت اور جاری تعاون فراہم کر کے، آپریٹرز CNC مشینوں کو مؤثر طریقے سے چلانے کے لیے ضروری مہارت اور اعتماد پیدا کر سکتے ہیں۔ ایک اچھی تربیت یافتہ افرادی قوت بہتر پیداواری صلاحیت، کم ڈاؤن ٹائم، اور اعلیٰ معیار کی پیداوار میں حصہ ڈالتی ہے۔

- آپریٹرز کے لیے CNC (کمپیوٹر نیومریکل کنٹرول) مشینوں کو مؤثر طریقے سے استعمال کرنے اور اپنی صلاحیت کو زیادہ سے زیادہ کرنے کے لیے مناسب تربیت اور جاری تعاون ضروری ہے۔ تربیتی پروگرام آپریٹرز کو CNC مشینوں کو چلانے، پروگرام کرنے اور مسائل کے حل کے لیے ضروری علم اور مہارت فراہم کرتے ہیں۔

- CNC ٹیکنالوجی کی بنیادی باتوں پر جامع تربیت فراہم کرکے شروع کریں، بشمول مشین کے اجزاء، ٹولنگ، اور پروگرامنگ کے بنیادی اصولوں کو سمجھنا۔ یہ فاؤنڈیشن آپریٹرز کو CNC مشینوں سے وابستہ بنیادی تصورات اور اصطلاحات کو سمجھنے میں مدد دیتی ہے۔

- آپریٹرز کو CAD/CAM سافٹ ویئر سے متعارف کروائیں جو پارٹ ڈیزائن بنانے اور مشینی پروگرام بنانے کے لیے استعمال ہوتے ہیں۔ ان سافٹ ویئر ٹولز پر تربیت آپریٹرز کو CNC مشینوں کو موثر طریقے سے پروگرام کرنے اور مشینی عمل کو بہتر بنانے کے قابل بناتی ہے۔

- ہینڈ آن ٹریننگ سیشن فراہم کریں جہاں آپریٹرز مشین کو ترتیب دینے، ٹولز لوڈ کرنے، اور مشینی آپریشنز چلانے کی مشق کر سکیں۔ یہ عملی تجربہ مشین کے آپریشن سے اعتماد اور واقفیت پیدا کرنے میں مدد کرتا ہے۔

- تربیت کے دوران حفاظتی پروٹوکول اور بہترین طریقوں پر زور دیں۔ آپریٹرز کو مناسب مشین شروع کرنے اور بند کرنے کے طریقہ کار، کاٹنے والے اوزاروں کو سنبھالنے اور کام کرنے کے محفوظ ماحول کو یقینی بنانے کے لیے ذاتی حفاظتی آلات (PPE) کے استعمال کی تربیت دی جانی چاہیے۔

- مشین کی دیکھ بھال اور حفاظتی نگہداشت پر تربیت پیش کریں۔ آپریٹرز کو یہ سیکھنا چاہیے کہ مشین کو ہموار طریقے سے چلانے کے لیے اہم اجزاء، جیسے اسپنڈلز، وے کور، اور چکنا کرنے کے نظام کا معائنہ اور ان کو برقرار رکھنے کا طریقہ سیکھنا چاہیے۔

- دستورالعمل، دستاویزات، اور آن لائن وسائل کے ذریعے جاری تعاون فراہم کریں۔ ایک جامع صارف دستی جس میں مشین کے آپریشن، پروگرامنگ کی مثالیں، ٹربل شوٹنگ گائیڈز، اور دیکھ بھال کے طریقہ کار شامل ہیں آپریٹرز کے لیے ایک قیمتی حوالہ کے طور پر کام کر سکتے ہیں۔

- ایک سپورٹ سسٹم قائم کریں جہاں آپریٹرز چیلنجز یا مسائل کا سامنا کرتے وقت مدد اور رہنمائی حاصل کر سکیں۔ یہ ایک سرشار سپورٹ ٹیم، تکنیکی ہیلپ لائن، یا آن لائن فورمز کی شکل میں ہو سکتا ہے جہاں آپریٹرز تجربہ کار CNC صارفین سے رابطہ قائم کر سکتے ہیں۔

- علم اور ہنر کو تقویت دینے کے لیے وقتاً فوقتاً ریفریشر ٹریننگ سیشنز کا انعقاد کریں۔ CNC ٹیکنالوجی وقت کے ساتھ ساتھ تیار ہوتی ہے، لہذا آپریٹرز کو جدید ترین پیشرفت اور تکنیکوں کے ساتھ اپ ٹو ڈیٹ رکھنا یقینی بناتا ہے کہ وہ مشین کی صلاحیتوں سے زیادہ سے زیادہ فائدہ اٹھا سکتے ہیں۔

- آپریٹرز کی حوصلہ افزائی کریں کہ وہ صنعتی تقریبات، تجارتی شوز، اور ورکشاپس میں شرکت کریں تاکہ میدان میں دیگر پیشہ ور افراد کے ساتھ اپنے علم اور نیٹ ورک کو وسعت دیں۔ یہ واقعات نئی ٹیکنالوجیز کے بارے میں سیکھنے، تجربات کا اشتراک کرنے، اور بہترین طریقوں کے بارے میں بصیرت حاصل کرنے کے مواقع فراہم کرتے ہیں۔

CNC مشین سروس کی قیمت

CNC مشین سروس سے وابستہ لاگت کے عوامل کو سمجھنا بجٹ اور منصوبہ بندی کے لیے ضروری ہے۔

- CNC (کمپیوٹر عددی کنٹرول) مشین سروس کی قیمت کئی عوامل پر منحصر ہو سکتی ہے، بشمول سروس کی قسم، مشین کی پیچیدگی، اور سروس فراہم کرنے والے کے نرخ۔ ان عوامل کو سمجھنا بجٹ بنانے اور لاگت سے موثر دیکھ بھال کے منصوبے کو یقینی بنانے کے لیے بہت ضروری ہے۔

- سی این سی مشینوں کے لیے معمول کی حفاظتی دیکھ بھال ایک عام خدمت ہے۔ اس میں عام طور پر معائنہ، صفائی، چکنا، اور انشانکن جیسے کام شامل ہوتے ہیں۔ حفاظتی دیکھ بھال کی لاگت مشین کے سائز اور پیچیدگی کے لحاظ سے ہر سال چند سو سے کئی ہزار ڈالر تک ہو سکتی ہے۔

- ہنگامی یا غیر طے شدہ مرمت CNC مشین سروس کا ایک اور پہلو ہے جو لاگت کو متاثر کر سکتا ہے۔ یہ مرمتیں اکثر غیر متوقع ہوتی ہیں اور ڈاؤن ٹائم کو کم سے کم کرنے کے لیے فوری توجہ کی ضرورت ہوتی ہے۔ لاگت کا انحصار مسئلے کی شدت، متبادل پرزوں کی دستیابی اور مسئلے کو حل کرنے کے لیے درکار مہارت پر ہوگا۔ ہنگامی مرمت چند سو سے لے کر کئی ہزار ڈالر تک ہو سکتی ہے۔

- کچھ سروس فراہم کرنے والے سروس کنٹریکٹ یا دیکھ بھال کے منصوبے پیش کرتے ہیں جو معمول کی حفاظتی دیکھ بھال اور ہنگامی مرمت دونوں کا احاطہ کرتے ہیں۔ یہ معاہدے فوری سروس کو یقینی بنا کر اور غیر متوقع اخراجات کے خطرے کو کم کر کے لاگت کی بچت اور ذہنی سکون فراہم کر سکتے ہیں۔ سروس کے معاہدوں کی قیمت مشین کی عمر، پیچیدگی، اور فراہم کردہ کوریج کی سطح جیسے عوامل کی بنیاد پر مختلف ہوتی ہے۔

- CNC مشینوں کی سروس کرتے وقت اسپیئر پارٹس اور استعمال کی اشیاء پر غور کرنے کے لیے اضافی اخراجات ہیں۔ موٹرز، سینسرز، بیلٹ اور بیرنگ جیسے اجزاء کو وقت کے ساتھ تبدیل کرنے کی ضرورت پڑسکتی ہے۔ ان حصوں کی قیمت مشین کے برانڈ، ماڈل اور دستیابی پر منحصر ہوگی۔ ڈاؤن ٹائم کو کم کرنے اور شپنگ کے اخراجات کو کم کرنے کے لیے عام طور پر استعمال ہونے والے اسپیئر پارٹس کی انوینٹری کو برقرار رکھنے کی سفارش کی جاتی ہے۔

- سائٹ پر سروس کے دورے اضافی اخراجات اٹھا سکتے ہیں، جیسے کہ سفری اخراجات، رہائش، اور ٹیکنیشن کی فیس۔ یہ اخراجات مشین کے مقام اور سروس فراہم کرنے والے کی پالیسیوں کے لحاظ سے مختلف ہو سکتے ہیں۔ ریموٹ تشخیص اور ٹربل شوٹنگ کے آپشنز دستیاب ہو سکتے ہیں، جو آن سائٹ وزٹ اور متعلقہ اخراجات کی ضرورت کو کم کرنے میں مدد کر سکتے ہیں۔

- پیش کردہ قیمتوں اور خدمات کا موازنہ کرنے کے لیے متعدد خدمات فراہم کرنے والوں سے حوالہ جات حاصل کرنے کا مشورہ دیا جاتا ہے۔ سروس فراہم کرنے والے کی ساکھ، تجربے، اور مہارت کے ساتھ ساتھ ان کے جوابی وقت اور فوری حالات کے لیے دستیابی پر غور کریں۔

- باقاعدگی سے دیکھ بھال اور بروقت مرمت میں سرمایہ کاری سے طویل مدتی اخراجات کو کم کرنے میں مدد مل سکتی ہے۔ دیکھ بھال کو نظر انداز کرنا زیادہ بار بار خرابی، مشین کی عمر میں کمی، اور مرمت کے اخراجات میں اضافہ کا باعث بن سکتا ہے۔

نتیجہ

اس بات کو یقینی بنانے کے لیے CNC مشین سروس ضروری ہے کہ یہ مشینیں موثر اور مؤثر طریقے سے کام کریں۔ CNC مشین سروس فراہم کرنے والے ان مشینوں کو برقرار رکھنے، مرمت کرنے اور اپ گریڈ کرنے کے لیے بہت سی خدمات پیش کرتے ہیں تاکہ یہ یقینی بنایا جا سکے کہ وہ مینوفیکچرنگ کاروبار کی ضروریات کو پورا کرتی ہیں۔ ڈاؤن ٹائم کو روکنے اور مہنگی مرمت کے خطرے کو کم کرنے کے لیے باقاعدہ دیکھ بھال، معائنہ اور مرمت بہت ضروری ہے۔ CNC مشین سروس میں سرمایہ کاری کرکے، کاروبار اس بات کو یقینی بنا سکتے ہیں کہ وہ اپنی CNC مشینوں کی صلاحیت کو زیادہ سے زیادہ بنائیں اور اپنی مجموعی پیداواری صلاحیت کو بہتر بنائیں۔