پلاسٹک انجیکشن مولڈنگ میں نئی پیشرفت

ایک مینوفیکچرنگ تکنیک کے طور پر پلاسٹک انجیکشن مولڈنگ کئی دہائیوں سے جاری ہے۔ تاہم، انجیکشن مولڈنگ کے نئے رجحانات اس طریقہ کار کو آگے بڑھا رہے ہیں، جو اس کا انتخاب کرنے والی کمپنیوں کے لیے نئے اور بے مثال فوائد لا رہے ہیں۔

معلوم کریں کہ نئے انجیکشن مولڈنگ کے رجحانات آنے والے سالوں کے لیے کیا ہیں اور آپ کی کمپنی ان کو لاگو کرنے سے کیسے فائدہ اٹھا سکتی ہے۔

پلاسٹک انجکشن مولڈنگ کیسے تیار ہوئی ہے؟

اگرچہ پلاسٹک 1850 کی دہائی سے موجود ہے، یہ 1870 کی دہائی تک پلاسٹک کی زیادہ لچکدار اقسام کی ایجاد نہیں ہوئی تھی۔ نتیجے کے طور پر، انجکشن مولڈنگ کے عمل کو تیار کیا گیا تھا. اس کے بعد سے، متعدد ترقیوں نے پلاسٹک انجیکشن مولڈنگ کے امکانات کو مزید آگے بڑھایا ہے:

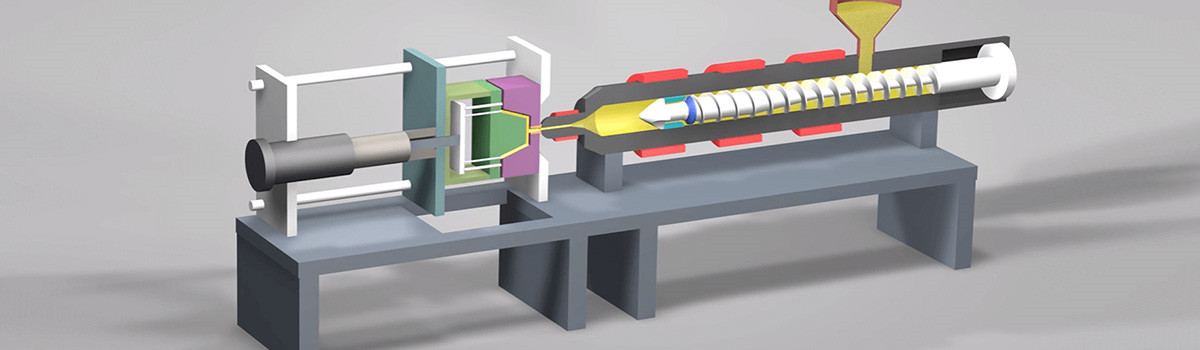

سکرو انجیکشن مولڈنگ مشینوں کی ایجاد کا مطلب یہ تھا کہ انجیکشن کی رفتار کو زیادہ آسانی سے کنٹرول کیا گیا تاکہ حتمی پروڈکٹ بھی اعلیٰ معیار کو پیش کرے۔ اس عمل نے مخلوط مواد کے استعمال کی بھی اجازت دی، رنگین اور ری سائیکل پلاسٹک کے استعمال کے لیے دروازہ کھول دیا۔

گیس کی مدد سے چلنے والی اسکرو مشینوں نے مزید پیچیدہ، زیادہ لچکدار اور مضبوط مصنوعات کی تخلیق کو بھی قابل بنایا ہے۔ اس طریقہ کار کا مطلب یہ بھی تھا کہ اقتصادی لاگت کم ہو گئی، کیونکہ پیداوار کا وقت، فضلہ، اور مصنوعات کا وزن سب کو کم کر دیا گیا ہے۔

کمپیوٹر کی مدد سے مینوفیکچرنگ کی بدولت اب مزید پیچیدہ سانچے موجود ہیں، ڈیزائنرز اب زیادہ پیچیدہ شکلیں بنا سکتے ہیں (ان کے متعدد حصے ہو سکتے ہیں یا زیادہ تفصیلی اور درست ہو سکتے ہیں)۔

گیس کی مدد سے انجکشن مولڈنگ

انجیکشن مولڈنگ کی اس شکل میں، عام پگھلا ہوا پلاسٹک انجیکشن کو مولڈ میں پریشرائزڈ گیس کے انجیکشن سے مدد ملتی ہے - اس عمل کے لیے عام طور پر نائٹروجن کا استعمال کیا جاتا ہے۔ گیس ایک بلبلہ پیدا کرتی ہے جو پلاسٹک کو سانچے کے سروں کی طرف دھکیلتی ہے۔ اس طرح، جیسے جیسے بلبلا پھیلتا ہے، مختلف حصے بھر جاتے ہیں۔ پلاسٹک کی صنعت میں مولڈنگ کی کئی شکلیں استعمال کی جاتی ہیں جو پولیمر کو ڈالتے وقت گیس کے انجکشن کے مقام سے مختلف ہوتی ہیں۔

مزید خاص طور پر، گیس کو مشین میں نوزل کے ذریعے، یا مستقل دباؤ یا حجم کے تحت براہ راست مولڈ کے گہا میں داخل کیا جا سکتا ہے۔ ان طریقوں میں سے کچھ پیٹنٹ کے ذریعہ محفوظ ہیں۔ لہذا، ان کو استعمال کرنے کے لیے مناسب لائسنسنگ معاہدے کیے جانے چاہئیں۔

فوم انجیکشن مولڈنگ

یہ تکنیک ساختی حصوں میں اعلی مزاحمت اور سختی حاصل کرنے کا ایک مؤثر، سستی طریقہ فراہم کرتی ہے۔ اس فائدے کے علاوہ، ساختی جھاگ کے پرزوں میں اعلی تھرمل تنہائی، زیادہ کیمیائی مزاحمت، اور بہتر برقی اور صوتی خصوصیات ہیں۔ اس حصوں میں دو تہوں کے درمیان ایک فوم کور شامل ہے۔ یہ کور رال میں ایک غیر فعال گیس کو پگھلا کر اور مولڈ کی گہا میں گیس-پلاسٹک کے محلول کو انجیکشن کرتے وقت اسے پھیلانے کی اجازت دے کر حاصل کیا جاتا ہے۔ ہم فوم انجیکشن مولڈنگ کے ذریعے تیار کردہ پرزے کہاں سے حاصل کر سکتے ہیں؟ یہ عمل گاڑیوں کے پینلز میں حصہ کے وزن کو کم کرنے کے متبادل کے طور پر استعمال ہوتا ہے۔

پتلی دیوار انجکشن مولڈنگ

اس معاملے میں اہم تکنیکی جدت حتمی نتیجہ سے متعلق ہے: بہت پتلی دیواروں کے ساتھ ایک حصہ.

اس عمل کی سب سے بڑی مشکل یہ طے کرنا ہے کہ دیوار کو "پتلی دیوار" کے طور پر کیا چوڑائی سمجھی جائے۔ ایک عام اصول کے طور پر، جب آدھے ملی میٹر (انچ کا 1/50واں حصہ) سے کم چوڑائی والے اجزاء کے پرزے تیار کیے جاتے ہیں، تو انہیں پتلی دیواروں والے تصور کیا جاتا ہے۔

دیوار کی چوڑائی میں کمی سے منسلک فوائد کو آج کل بہت سراہا اور تلاش کیا جاتا ہے۔

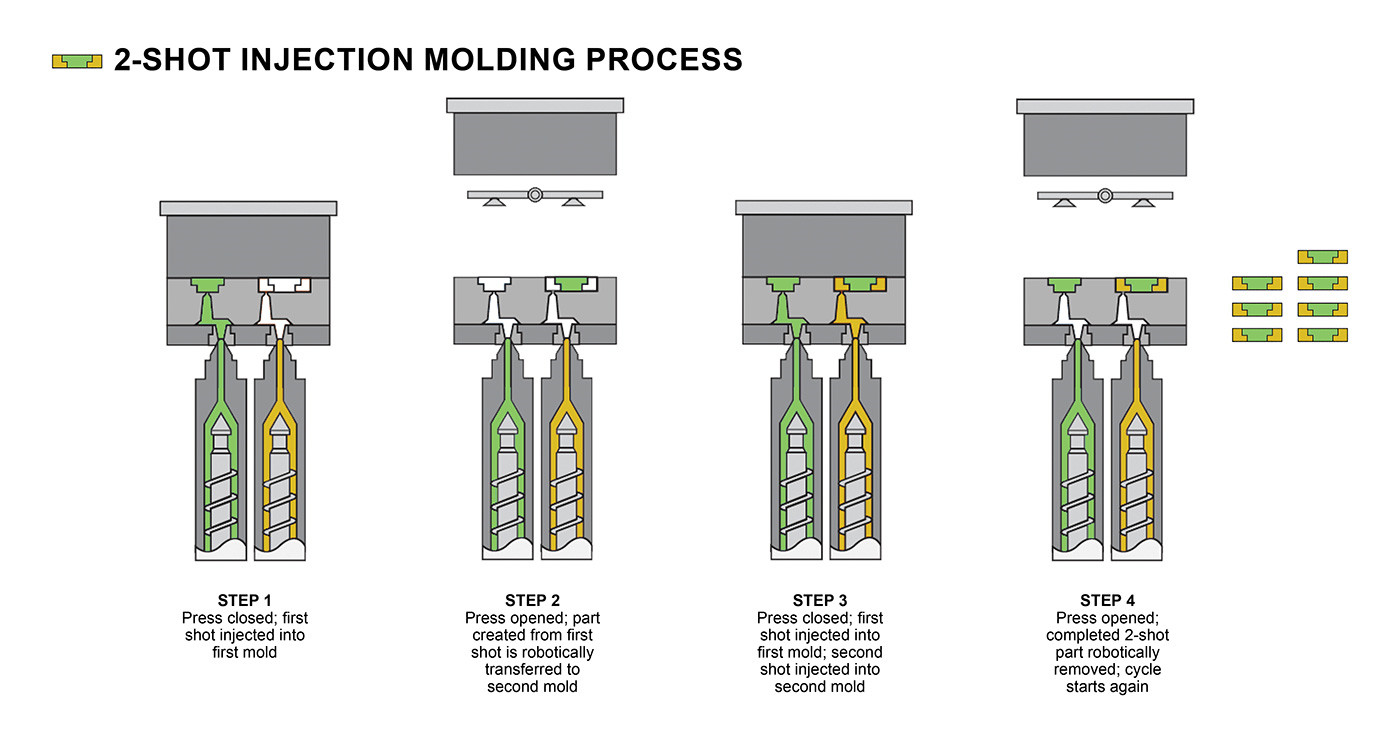

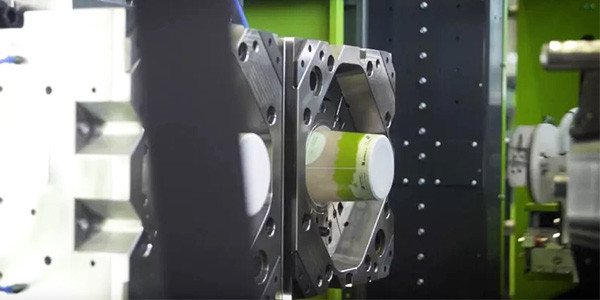

ملٹی اجزاء انجکشن مولڈنگ

انجیکشن اوور مولڈنگ یا اوور انجیکشن کے نام سے بھی جانا جاتا ہے، کیونکہ اس پروجیکٹ میں ایک سخت یا نرم پولیمر کو بنیادی مواد (سبسٹریٹ) پر اوور مولڈنگ کرنا شامل ہے، جو عام طور پر پلاسٹک یا دھاتی جزو ہوتا ہے۔

مجموعی طور پر، اس ٹیکنالوجی کو ایک ہی سانچے میں ایک سے زیادہ اجزاء یا مواد کے انجیکشن کے طور پر اور ایک ہی عمل کے حصے کے طور پر بیان کیا جا سکتا ہے، جس سے مختلف رنگوں، ساخت اور اشکال کے ساتھ دو، تین یا زیادہ مواد کے امتزاج کی اجازت دی جا سکتی ہے۔

ملٹی میٹریل انجیکشن مولڈنگ کے کیا فوائد ہیں؟

ملٹی میٹریل انجیکشن مولڈنگ پیچیدہ حصوں کی تیاری کے قابل بناتی ہے جو مختلف قسم کے پلاسٹک سے بن سکتے ہیں۔ اس پلاسٹک انجیکشن کے عمل کا بنیادی فائدہ یہ ہے کہ اعلی مکینیکل، تھرمل اور کیمیائی مزاحمت والے حصے حاصل کیے جا سکتے ہیں۔

اگلے سال کے لئے پلاسٹک انجیکشن مولڈنگ کے رجحانات

پلاسٹک انجیکشن مولڈنگ پائیداری

پلاسٹک انجیکشن مولڈنگ انڈسٹری تیزی سے پائیداری کی نئی اقدار اور ضوابط کے مطابق ہو رہی ہے، خاص طور پر ایسے وقت میں جب پلاسٹک کی صنعت کو تیزی سے مانیٹر اور ریگولیٹ کیا جا رہا ہے۔ اس طرح، انجکشن مولڈنگ کے نئے رجحانات اس طرف اشارہ کرتے ہیں:

100% ری سائیکل پلاسٹک مواد کا استعمال جو محفوظ اور ماحولیاتی طور پر غیر جانبدار بھی ہیں۔

مینوفیکچرنگ کے دوران کاربن فوٹ پرنٹ کو کم کرنے کے متبادل تلاش کرنا۔ اس میں توانائی کے قابل تجدید ذرائع کو لاگو کرنا اور مینوفیکچرنگ کے عمل کے دوران توانائی کے نقصانات کو کم کرنے کے لیے کام کرنا شامل ہو سکتا ہے۔

ایک ہی وقت میں، کمپنیوں کو اس بات کی ضمانت دینی چاہیے کہ پائیدار ماڈلز کی طرف تبدیلی پروڈکٹ کے معیار پر سمجھوتہ نہیں کرے گی، بشمول مصنوعات کی مکینیکل اور جسمانی خصوصیات۔

ہلکے وزن کے مواد کی مانگ میں اضافہ

ہلکا پھلکا مواد اکثر کم اقتصادی اخراجات میں ترجمہ کرتا ہے (جیسے نقل و حمل میں شامل ہیں)، اور ساتھ ہی کم توانائی کے اخراجات (مثال کے طور پر، آٹوموٹو حصوں میں)۔ طبی آلات میں ہلکا پھلکا مواد بھی مریضوں کے نتائج کو بہتر بنا سکتا ہے۔

پلاسٹک انجکشن مولڈنگ اپنی مرضی کے حل

پلاسٹک انجیکشن مولڈنگ میں زیادہ کفایت شعاری کے اختیارات کی تلاش نے بھی حسب ضرورت حل کو ترجیح دی ہے، کیونکہ زیادہ سے زیادہ کمپنیوں کو احساس ہوتا ہے کہ ان کے ROI میں اضافہ ہوتا ہے جب ان کے تکنیکی حصوں کو ان کی مخصوص ضروریات کے مطابق اپنی مرضی کے مطابق بنایا جاتا ہے۔

پلاسٹک انجیکشن مولڈنگ آٹومیشن اور نئی ٹیکنالوجیز

آٹومیشن سوفٹ ویئر کے مختلف آپشنز، نیز AI، مشین لرننگ، اور جدید تجزیات کا تعارف، پلاسٹک انجیکشن مولڈنگ کے امکانات کو مزید آگے بڑھا رہے ہیں۔

یہ ٹیکنالوجیز کم سے کم ڈاؤن ٹائم اور آلات میں خرابی، پیش گوئی کرنے والے دیکھ بھال کے پروگراموں کو تیار کرنے، اور تیز پیداواری سائیکلوں کی اجازت دیتی ہیں۔ ایک ہی وقت میں، نیا سافٹ ویئر کمپنیوں کو ڈیزائن کے عمل کے دوران انجیکشن مولڈنگ سائیکلوں کی نقل کرنے کی اجازت دے رہا ہے، غیر قانونی فل پیٹرن جیسے مسائل کی جانچ کر رہا ہے۔ یہ پیداواری عمل میں آگے بڑھنے سے پہلے مسائل کو درست کرنے میں ترجمہ کرتا ہے، اس طرح وقت اور پیسے کی بچت ہوتی ہے۔