Инжекционно формоване в малък обем — услуга за производство в малък обем

Как да се възползвате от леене под налягане в малък обем (услуга за производство в малък обем)

Използвайте производство при поискване, за да намалите производствените разходи и да смекчите нестабилността на търсенето

Независимо дали проектирате животоспасяващо медицинско устройство или високолетящ дрон, инвестирането на $100,000 XNUMX или повече — често много повече — в стоманени инструменти с голям обем е присъщ финансов риск, който идва с преминаването към широкомащабно производство. Рискът се усложнява от месеци на празен ход, докато чакате вашият стоманен инструмент да бъде готов, когато може да повторите дизайна на части или дори да произвеждате продукти, които генерират приходи. Има по-добър начин: производство при поискване.

Какво е производство при поискване (леене под налягане в малък обем)?

В DJmolding нашето предложение за производство при поискване в малък обем с леене под налягане, което използва алуминиеви инструменти, е бърз, рентабилен начин за производство на стотици хиляди формовани части за крайна употреба.

Използвайте този процес като основен производствен метод за вашите продукти. Производството при поискване също е отличен начин за преминаване от прототипиране към производство в малък обем за формовани части. DJmolding всъщност е доставчик на цялостно производство на услуги. Малките тиражи също могат да ви помогнат да валидирате дизайна на части и да управлявате режийните разходи за инвентар с производството на части само когато търсенето диктува. Освен това, дори ако в крайна сметка трябва да преминете към масово производство на пластмасови части, все пак можете да използвате нашите рентабилни алуминиеви инструменти като мост, преди да се ангажирате с капиталови разходи със стоманени инструменти. И накрая, този подход при поискване също оптимизира вашата верига за доставки, като я прави по-умела в управлението на променливостта на търсенето.

Обадете се на критични за качеството функции

Когато използвате нашата опция за производство при поискване, вие ще можете да посочите в проекта на частта си размерите, които са най-критични за функцията на частта. Като извикате тези характеристики от критично значение за качеството (CTQ) във вашия 3D CAD модел, можете да сте сигурни, че поръчаните части са в съответствие с модела. В допълнение, това означава, че следващия път, когато поръчате тези части, ние можем да следваме тези прецизни стъпки за производство на последователни, повтарящи се части, които се придържат към вашите CTQ спецификации.

Проверките са ключови части от този процес на CTQ. Съответно, нашият инженерен екип за приложения ще прегледа вашия модел и ще ви изпрати по имейл декларация за работа (ISOW), която ви уведомява дали някои характеристики, които сте оградили, имат проблеми с допустимите отклонения и възможността за формоване. След като изпратим ISOW, ние произвеждаме и проверяваме вашата поръчка.

След като завършим разработването на процеса на формоване, което гарантира, че имаме последователен и повтарящ се процес за производство на качествени части, ние ще проверим първите три изстрела от инструмента, използвайки автоматизирана координатно-измервателна машина (CMM) и ще ви предоставим три -част Доклад за инспекция на първия артикул (FAI) и Доклад за капацитета на процеса.

Получете гъвкавост на веригата за доставки от услугата DJmolding за леене под налягане в малък обем

В наши дни, докато всички ние продължаваме да се борим с глобалната пандемия, съображенията за веригата за доставки са критични. Подходът за производство при поискване може да ви помогне да създадете по-пъргава верига за доставки чрез:

* Доставяне на части при поискване без минимално количество за поръчка (MOQ)

* Намаляване на разходите за инвентар и разходите за складиране със снабдяване при поискване

* Управление на увеличенията на променливостта на търсенето, без да се извършва резервна поръчка

* Намаляване на риска от вътрешни и глобални забавяния на доставката

* Минимизиране на времето за престой и намаляване на риска от изчерпване на запасите, когато се ремонтират големи инструменти

Малкосерийно производство на DJmolding

Това е специализирана услуга, предлагаща части с пълно производствено качество, но в обеми, обикновено ограничени до 10,000 XNUMX броя или по-малко, в зависимост от използвания процес. Нашето формоване в малък обем, наричано също къси тиражи, се наблюдава и контролира, така че можете да бъдете сигурни във всички аспекти на дизайна и изграждането на формата. Този тип производство е идеално за малки и средни предприятия или дребносерийно производство.

Производството в малък обем е сравнително нова област в производствената индустрия, която е свързана с възлагане на части, продукти и материали на трети страни.

Това позволява на вашата компания да се съсредоточи повече върху производствения аспект, докато по-малките предприятия се занимават с дизайна и брандирането на продуктите. Тази нарастваща тенденция ще бъде преобладаваща във всяка индустрия, тъй като малките предприятия се стремят да разширят бизнеса си чрез аутсорсинг на други компании и поддържане на ниски разходи.

Инжекционно формоване с малък обем на DJmolding

Много хора чуват думите „Китай“ и „леене“ в едно и също изречение и приемат най-лошото. Те мислят за евтини, нискокачествени продукти, които са произведени чрез използване на нестандартни производствени практики, които излагат на риск живота на работниците.

Но това не винаги е така.

DJmolding от Китай има дълга история на производство на качествени стоки за износ. Всъщност някои от най-добре направените продукти в света идват от Китай! И когато става дума за леене под налягане на пластмаса, Китай всъщност е една от най-сложните страни в света.

Шприцоването е популярен начин за производство на пластмасови части и устройства. DJmolding е добър производител за производство на шприцформи с малък обем, защото цената на труда е много по-ниска, отколкото в Съединените щати или Европа. DJmolding има минимални количества за поръчка (MOQ) от само 1,000 броя и срокове за доставка до 3-4 седмици. Това може да бъде изключително полезно за малки компании, които искат да започнат със собствена продуктова линия, но не искат да инвестират много пари в инструменти и производствени разходи предварително.

И така, как да разберете дали имате работа с надежден доставчик? Трябва да разгледате детайлите

Минимално количество за поръчка (MOQ) – Уважаван доставчик няма да поиска от вас огромна поръчка, преди дори да е имал възможност да се срещне с вас или да види вашия продукт. Вместо това ще искаме да се уверим, че се отнасяте сериозно към проекта си, преди да отделите твърде много време или пари за него.

Време за доставка – Най-добрите доставчици ще имат кратки срокове за доставка, така че да могат да доставят вашия продукт възможно най-бързо (и все пак да отговарят на стандартите за качество).

Шприцоването е популярен производствен процес за масово производство на пластмасови продукти, но какво ще стане, ако имате нужда от малък брой части за вашия проект? Това е мястото, където се намесва леенето под налягане с малък обем. Това е рентабилен начин за производство на малка партида пластмасови части, без да разбивате банката. В тази публикация в блога ще се потопим в предимствата и приложенията на шприцването с малък обем, как се различава от шприцването с голям обем и как може да бъде от полза за вашия бизнес.

Разбиране на леенето под налягане в малък обем

Инжекционното формоване в малък обем е производствен процес, който позволява производството на малки количества пластмасови части. Това е ефективно и рентабилно решение за компании, които изискват по-малки производствени тиражи или имат ограничени бюджети.

- Процесът на леене под налягане с малък обем започва със създаването на матрица. Обикновено производителите правят матрицата от стомана или алуминий и я проектират, за да постигнат желаната форма на пластмасовата част. По време на процеса на леене под налягане, производителите държат заедно двете половини на формата: кухината и сърцевината.

- Преди да започне леенето под налягане, пластмасовият материал се нагрява и разтопява в отделна камера. Производителите инжектират пластмасата във формата под високо налягане, след като тя достигне желаната температура. Пластмасата запълва кухината и приема формата на формата.

- След като пластмасата се охлади и втвърди, производителите отварят формата и изваждат готовата част. Времето на цикъла за леене под налягане с малък обем е сравнително кратко, което позволява по-бързо производство в сравнение с други производствени процеси.

- Шприцоването с малък обем предлага няколко предимства. Първо, това ще даде възможност за производство на сложни и сложни части с висока прецизност и повторяемост. Индустрии, които изискват сложни компоненти, като автомобилостроене, електроника и медицински устройства, би било полезно да изберете тази опция.

- Освен това леенето под налягане в малък обем осигурява спестяване на разходи в сравнение с традиционните методи за производство на голям обем. Тъй като първоначалната инвестиция в инструментална екипировка е по-ниска, тя е по-достъпна за по-малки фирми или стартиращи фирми. Той също така позволява по-бързо време за пускане на пазара, тъй като времето за изпълнение на инструментите е по-кратко.

- Друго предимство на шприцването с малък обем е неговата гъвкавост. Той позволява модификации и итерации на дизайна, без да се налагат значителни допълнителни разходи. Ето защо промените в дизайна, очаквани по време на ранните етапи, значително облагодетелстват развитието на продукта и прототипирането.

- Въпреки предимствата си, леенето под налягане с малък обем има някои ограничения. Както подсказва името, не е подходящ за производство в голям обем. Цената на част може да бъде по-висока от методите за масово производство поради по-високите разходи за инструменти и настройка. Поради това е по-подходящ за малки до средни производствени серии.

- Изборът на материал също е съображение при леене под налягане с малък обем. Налични са ограничени възможности за материали в сравнение с производствените процеси с голям обем. Въпреки това, много термопластични материали, включително ABS, поликарбонат, найлон и полипропилен, все още могат да бъдат използвани.

- Работата с опитен и знаещ производител на леене под налягане е от решаващо значение за производството в малък обем. Те могат да ръководят избора на материал, дизайна на формата и оптимизирането на процеса, за да осигурят най-добри резултати.

Предимства на леенето под налягане с малък обем

Шприцоването в малък обем предлага няколко предимства за компании с малки до средни производствени нужди. Някои от основните предимства на този производствен процес включват:

Рентабилно производство

- По-ниската първоначална инвестиция в инструментална екипировка в сравнение с традиционните методи за производство на голям обем. Достъпно за по-малки фирми или стартиращи фирми.

- По-бързо време за пускане на пазара поради по-кратко време за изпълнение на инструменталната екипировка, което намалява общите производствени разходи.

Сложни и прецизни части

- Процесът позволява производството на сложни и сложни части с висока прецизност и повторяемост. Идеален за индустрии като автомобилостроене, електроника и медицински устройства, които изискват сложни компоненти.

- Процесът позволява тесни допуски и вграждане на фини детайли в дизайна.

Гъвкавост на дизайна

- Процесът позволява лесни модификации и итерации на дизайна без значителни допълнителни разходи.

- Особено полезно за разработване на продукти и създаване на прототипи, където корекциите и усъвършенстванията на дизайна са стандартни по време на ранните етапи.

Универсалност на материала

- Процесът предлага различни термопластични материали, включително ABS, поликарбонат, найлон и полипропилен.

- Отговаря на специфичните изисквания и желаните свойства на крайния продукт.

По-бързи производствени цикли

- Процесът може да се похвали с относително кратки времена на цикъла, което позволява по-бързо производство в сравнение с други производствени процеси.

- Полезен за спазване на кратки срокове за проекти или бързо реагиране на търсенето на пазара.

- Увеличава производителността и осигурява по-бързо време за изпълнение.

Намален отпадък и въздействие върху околната среда

- Процесът минимизира материалните отпадъци, като използва само необходимото количество пластмаса.

- Процесът намалява консумацията на енергия и емисиите в сравнение с методите за производство с голям обем.

- Екологична опция за производство.

Качество и последователност

- Процесът осигурява висококачествени части с постоянни размери и свойства.

- Процесът осигурява отличен контрол върху променливите температура, налягане и охлаждане.

- Надеждни в отрасли, където производителността и надеждността на продукта са критични фактори.

Персонализиране и персонализиране

- Процесът дава възможност за персонализиране и персонализиране на продуктите.

- Производство на уникални части, съобразени със специфичните изисквания на клиента.

- Процесът подобрява продуктовата диференциация и удовлетвореността на клиентите.

Намаляване на риска и тестване на пазара

- Процесът е вариант с по-нисък риск за разработване на нов продукт или тестване на пазара.

- Процесът произвежда ограничени части за тестване, валидиране и обратна връзка от пазара.

- Минимизира риска от инвестиране в големи количества части, които може да изискват модификации или да не отговарят на изискванията на пазара.

Малък обем срещу леене под налягане с голям обем

Можете да адаптирате леенето под налягане, универсален производствен процес, за да отговаря на различни производствени нужди. Два често срещани варианта на леене под налягане са малък обем и голям обем. Нека сравним тези два подхода и да проучим разликите им:

Инжекционно формоване с малък обем

- Подходящ е за компании с малки до средни производствени нужди.

- Предлага рентабилно производство, което го прави достъпно за по-малки предприятия или стартиращи фирми.

- Процесът изисква по-ниска първоначална инвестиция в инструментална екипировка в сравнение с производството в голям обем.

- Позволява по-бързо пускане на пазара поради по-краткото време за изпълнение на инструменталната екипировка, намалявайки общите производствени разходи.

- Процесът позволява производството на сложни и сложни части с висока прецизност и повторяемост.

- Осигурява гъвкавост на дизайна, позволявайки лесни модификации и итерации на дизайна без значителни допълнителни разходи.

- Поддържа гъвкавостта на материалите, като предлага широка гама от термопластични материали, които отговарят на специфични изисквания.

- Осигурява по-бързи производствени цикли в сравнение с други производствени процеси, като допринася за повишена производителност и по-кратко време за изпълнение.

- Намалява материалните отпадъци, като използва само необходимото количество пластмаса, намалявайки въздействието върху околната среда.

- Осигуряването на висококачествени части с постоянни размери и свойства е от решаващо значение в индустриите, където производителността и надеждността на продуктите са критични.

- Предлага опции за персонализиране и персонализиране, което позволява производството на уникални части, съобразени със специфичните изисквания на клиента.

- Намалява рисковете по време на разработването на нови продукти и пазарните тестове, позволявайки на компаниите да произвеждат ограничено количество части за валидиране и обратна връзка, преди да се ангажират с пълномащабно производство.

Инжекционно формоване с голям обем

- Подходящ за компании с мащабни производствени нужди.

- По-големият производствен обем включва повече първоначални инвестиции в инструменти и форми.

- Изисква по-дълги срокове за изпълнение на инструментите, което може да удължи времето за пускане на пазара.

- Той осигурява разходни предимства поради икономии от мащаба, тъй като по-големият обем разпределя фиксираните разходи върху по-големите единици.

- Процесът позволява ефективно производство на големи части за по-кратък период.

- Идеален за индустрии с високо търсени продукти и установено пазарно присъствие.

- Може да предложи по-тесен набор от опции за материали в сравнение с шприцването с малък обем.

- Изисква внимателно планиране и прогнозиране за оптимизиране на производствената ефективност и минимизиране на отпадъците.

- Процесът поддържа последователен контрол на качеството и спазване на спецификациите през целия производствен процес на голям обем.

- Предлага ограничена гъвкавост на дизайна, тъй като промените в дизайна могат да доведат до значителни допълнителни разходи.

Приложения на леене под налягане с малък обем

Шприцоването в малък обем е универсален производствен процес, който намира приложения в различни индустрии. Способността му да осигурява рентабилно производство, гъвкавост на дизайна и опции за персонализиране го прави подходящ за множество приложения. Нека проучим някои типични приложения на леене под налягане в малък обем:

Автомобилна индустрия

- Производство на сложни и прецизни компоненти за автомобилни интериори, екстериори и приложения под капака.

- Производство на панели за табло по поръчка, облицовки, копчета и превключватели.

- Прототипиране и производство на специализирани автомобилни части със специфични свойства на материалите.

- Създаване на вентилационни отвори, канали и конектори за HVAC системи на превозни средства.

Електроника и електротехническа индустрия

- Производство на сложни компоненти за потребителска електроника като смартфони, таблети и лаптопи.

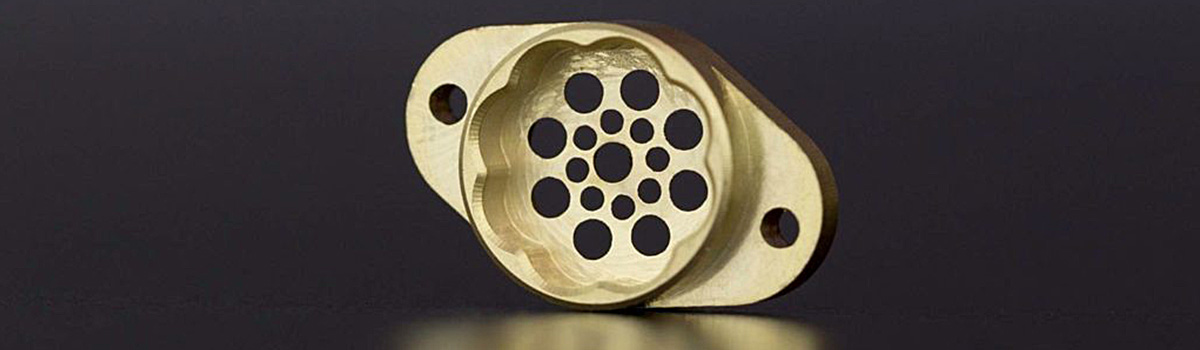

- Производство на конектори, корпуси и кутии за електронни устройства.

- Персонализиране на клавиатури, бутони и превключватели с различни текстури и цветове.

- Производство на електрически конектори и контакти за промишлено оборудване.

- Прототипиране и производство на микроелектромеханични системи (MEMS) устройства.

Медицинска и здравна индустрия

- Производство на компоненти за медицински устройства като резервоари за спринцовки, IV конектори и хирургически инструменти.

- Производство на индивидуални части за медицинско оборудване и диагностични уреди.

- Прототипиране и производство на биосъвместими части за медицински импланти и протези.

- Производство на устройства за доставяне на лекарства и опаковъчни компоненти.

- Производство на дентални продукти като персонализирани тави, ортодонтски подравнители и хирургически водачи.

Потребителски стоки

- Персонализиране на потребителски продукти като играчки, домакински уреди и предмети за лична хигиена.

- Изработка на уникални дизайни на опаковки с брандиращи елементи.

- Производството на продукцията в малък мащаб се извършва за продукти с ограничено издание или пазарни ниши.

- Производство на сложни и декоративни компоненти за декорация на дома.

- Създаване на персонализирани промоционални продукти и подаръци.

Промишлено оборудване

- Прототипиране и производство на специализирани части за индустриални машини и оборудване.

- Производство на компоненти за инструменти, приспособления и приспособления.

- Персонализиране на частите на индустриалното оборудване, за да отговарят на специфични изисквания.

- Производство на издръжливи и високопроизводителни компоненти за тежки приложения.

- Създаване на защитни капаци, предпазители и стойки за машини.

Спорт и отдих

- Производство на компоненти за оборудване като дръжки, дръжки и предпазни средства.

- Производство на части по поръчка за велосипеди, каяци и други спортни стоки.

- Създаване на специализирани компоненти за фитнес оборудване.

- Прототипиране и производство на компоненти за продукти за отдих на открито.

Индустрии, които се възползват от шприцоване в малък обем

Инжекционното формоване в малък обем предлага значителни предимства за няколко индустрии, включително медицински устройства, космическа промишленост, автомобилостроене, електроника, потребителски стоки, индустриално оборудване, прототипиране, специални продукти и резервни части. Този многостранен производствен процес улеснява рентабилното производство на малки количества, позволявайки персонализиране, иновации и ефективно разработване на продукти.

- Медицински устройства:Шприцоването в малък обем е идеално за производство на персонализирани медицински изделия и компоненти с точни спецификации. Той позволява рентабилно производство на малки количества, което позволява на производителите на медицински продукти да посрещнат разнообразни нужди на пациентите.

- Aerospace:Космическата индустрия изисква сложни части с висока точност и строги стандарти за качество. Инжекционното формоване с малък обем позволява производството на леки, издръжливи компоненти, намалявайки теглото и подобрявайки горивната ефективност в самолетите.

- Автомобили:Шприцоването в малък обем е ценно за създаване на прототипи и производство на специализирани автомобилни части. Той позволява на производителите бързо да итерират и усъвършенстват дизайна, осигурявайки оптимална производителност и функционалност преди пълномащабно производство.

- електроника:Електронната промишленост се възползва от леенето под налягане в малък обем за производство на сложни части, като конектори и корпуси. Този процес позволява ефективното производство на малки партиди, приспособявайки се към бързия характер на производството на електроника.

- Потребителски стоки: Шприцоването в малък обем е полезно за създаване на потребителски стоки по поръчка с уникален дизайн и характеристики. Той позволява бързо производство на малки количества, улеснявайки пазарното тестване и персонализиране, за да отговори на предпочитанията на потребителите.

- Промишлено оборудване: Инжекционното формоване в малък обем произвежда компоненти за промишлено оборудване, като зъбни колела, клапани и корпуси. Този процес позволява рентабилно производство на малки количества, отговарящи на специфичните изисквания на индустриалните приложения.

- Прототипиране и разработване на продукти: Компаниите широко използват леене под налягане в малък обем в етапите на прототипиране и разработване на продукти. Той осигурява рентабилен начин за производство на функционални прототипи, позволявайки проверка на дизайна, тестване и усъвършенстване преди масово производство.

- Специални продукти: Много нишови индустрии изискват специализирани части, които не се произвеждат в големи количества. Инжекционното формоване с малък обем предлага жизнеспособно решение за ефективно създаване на тези уникални компоненти, отговарящи на специфичните изисквания на пазара.

- Резервни части:Шприцоването в малък обем е от полза за производството на резервни части за различни индустрии. Позволява производството при поискване на малки количества, осигурявайки стабилно снабдяване с критични компоненти, без да е необходим голям инвентар.

Видове материали, използвани при леене под налягане в малък обем

Инжекционното формоване с малък обем използва различни материали, за да отговори на различни производствени нужди.

- термопласт: Термопластмасите са най-често използваните материали при леене под налягане с малък обем. Те могат да бъдат разтопени, охладени и претопени многократно, без да променят значително свойствата си. Примери за термопласти включват полиетилен (PE), полипропилен (PP), полистирен (PS) и поликарбонат (PC).

- Еластомери:Еластомерите, известни също като подобни на гума материали, произвеждат гъвкави компоненти при леене под налягане с малък обем. Предлагат отлична еластичност, еластичност и устойчивост на удар. Стандартните еластомери включват силикон, полиуретан (PU) и термопластични еластомери (TPE).

- Инженерни пластмаси:Инженерните пластмаси са високоефективни материали, които показват изключителни механични, термични и химични свойства. Индустриите широко ги използват за техните здрави и издръжливи части. Някои често използвани инженерни пластмаси при леене под налягане в малък обем са акрилонитрил бутадиен стирен (ABS), найлон (PA), полиетилен терефталат (PET) и полиоксиметилен (POM).

- Биоразградими и устойчиви материали: С нарастващия акцент върху устойчивостта, леенето под налягане в малък обем също използва биоразградими и устойчиви материали. Тези материали могат да бъдат получени от възобновяеми ресурси и предлагат ползи за околната среда. Примерите включват полимлечна киселина (PLA), полиетилен на био основа (PE) и полипропилен на био основа (PP).

- Метални и керамични прахове: В допълнение към пластмасите, леенето под налягане с малък обем може да включва метални и керамични прахове за производство на метални или керамични части. Процесът, известен като леене под налягане на метал (MIM) или леене под налягане на керамика (CIM), включва смесване на праховете със свързващо вещество и шприцването им във форми. След това частите се подлагат на разлепване и синтероване, за да постигнат крайните си свойства.

- Композитни материали:Композитните материали комбинират различни материали, за да постигнат желаните свойства. Смесените материали могат да подобрят здравината, твърдостта или устойчивостта на топлина при леене под налягане с малък обем. Примерите включват полимери, подсилени с въглеродни влакна (CFRP), полимери, подсилени със стъклени влакна (GFRP), и полимери с минерален пълнеж.

- Течен силиконов каучук (LSR): LSR е специализиран материал за производство на гъвкави, топлоустойчиви и биосъвместими части. Той е особено подходящ за приложения, изискващи отлични уплътнителни свойства, като например в медицинската и автомобилната промишленост.

Как работи леенето под налягане с малък обем

Инжекционното формоване в малък обем е производствен процес, който е от полза за различни индустрии и позволява производството на малки количества персонализирани части. Това включва проектиране и производство на матрица и подготовка на материал, който след това се разтопява и се инжектира в кухината на формата под високо налягане.

- Дизайн на мухъл:Процесът започва с проектиране и производство на матрица, съответстваща на желаната геометрия на детайла. Формата се състои от две половини, кухината и сърцевината, които образуват формата на крайната част, когато се сближат.

- Подготовка на материала: Избраният материал, обикновено под формата на пелети, се зарежда в бункер и се подава в машината за леене под налягане. След това черупките се нагряват и разтопяват до разтопено състояние.

- инжектиране:Разтопеният материал се инжектира в кухината на матрицата под високо налягане с помощта на възвратно-постъпателен винт или бутало. Това налягане гарантира, че материалът запълва всички сложни детайли на матрицата и запазва формата си по време на втвърдяването.

- Охлаждане и втвърдяване:След запълване на кухината на формата, стопеният материал се оставя да се охлади и втвърди във формата. Охлаждащите канали, интегрирани във формата, разсейват топлината и ускоряват процеса на втвърдяване.

- Отваряне и изваждане на матрицата:Формата се отваря, след като материалът се втвърди достатъчно, разделяйки двете половини. Ежекторните щифтове или плочи изтласкват детайла от кухината на формата, в събирателен контейнер или върху конвейерна лента.

- Степен на завършеност:Изхвърлената част може да претърпи различни процеси за постигане на желаната повърхност и точност на размерите. Тези операции могат да включват изрязване на излишния материал, премахване на светкавица или неравности и извършване на вторични операции като машинна обработка или боядисване.

- Повторете процеса:Формата се затваря и цикълът се повтаря, за да се произведе следващата част. Инжекционното формоване с малък обем позволява многобройни итерации и корекции на формата и процеса, позволявайки гъвкавост в производството и подобрения в дизайна.

- Контрол на качеството:Мерките за контрол на качеството се прилагат по време на целия процес, за да се гарантира, че произведените части отговарят на изискваните спецификации. Тези дейности могат да включват редовни инспекции, измервания на размерите и функционални тестове.

- скалируемост:Инжекционното формоване с малък обем основно се фокусира върху производството на по-малки количества, но може да служи и като трамплин за по-мащабно производство. Компаниите могат да оптимизират процеса за по-големи обеми, ако търсенето се увеличи, като използват по-големи машини или множество форми.

Видове машини за леене под налягане с малък обем

Предлагат се различни машини за леене под налягане с малък обем и са проектирани да посрещнат различни производствени нужди. Фактори като използвания материал, сложността на производството на частта и желаната прецизност и ефективност определят избора на машината. Изборът на правилния тип машина е от решаващо значение за постигане на желаните резултати и осигуряване на рентабилност в производството.

- Хидравлични машини:Хидравличните машини за леене под налягане с малък обем използват хидравлични помпи за генериране на налягането, необходимо за инжектиране на материала в кухината на формата. Те могат да произвеждат части с висока точност и повторяемост и да обработват различни материали.

- Електрически машини:Електрическите машини за леене под налягане с малък обем използват електрически двигатели вместо хидравлични помпи за задвижване на процеса на шприцване. Те предлагат по-голяма енергийна ефективност, намалена поддръжка и по-тиха работа от хидравличните машини.

- Хибридни машини:Хибридните машини за леене под налягане с малък обем комбинират предимствата както на хидравличните, така и на електрическите устройства. Те комбинират хидравлични и електрически задвижвания, подобрявайки прецизността, енергийната ефективност и намалените нива на шум.

- Вертикални машини:Вертикалните машини за шприцване с малък обем използват гравитацията, за да подават материала в кухината на формата, а формата е монтирана вертикално. Те са идеални за производство на части със сложна геометрия и могат да спестят площ в производствените съоръжения.

- Микроформовъчни машини:Машините за шприцване с малък обем за микроформоване са специално проектирани за производство на части с малки размери и висока прецизност. Те използват специализирано оборудване за постигане на желаните резултати, включително микроинжекционни модули и микроформови кухини.

- Многоизстрелни машини:Машините за шприцване с много изстрели с малък обем използват множество инжекционни модули за производство на части с различни материали или цветове. Тази възможност позволява създаването на сложни части с различни текстури и покрития.

- Машини за чисти стаи:Дизайнерите създават машини за леене под налягане с малък обем за чисти помещения за използване в стерилни среди, като медицински или фармацевтични производствени съоръжения. Производителите ги конструират от материали, които са лесни за почистване, дезинфекция и включват функции за минимизиране на замърсяването.

Фактори, които влияят върху леенето под налягане с малък обем

Няколко фактора влияят върху резултата и ефективността на леенето под налягане с малък обем. Отчитането на тези фактори и оптимизирането на всеки аспект от процеса помага да се осигури успешно производство на леене под налягане в малък обем.

- Съображения за дизайн:Дизайнът на частта играе важна роля при леене под налягане с малък обем. Фактори като дебелина на стената, ъгли на наклона и наличие на подрязвания влияят върху формовъчността на частта и цялостното качество. Добре проектираните функции с подходяща геометрия могат да помогнат за постигане на по-добри резултати.

- Избор на материал:Изборът на материал за леене под налягане с малък обем е от решаващо значение. Различните материали имат различни свойства, като характеристики на потока на стопилка, скорости на свиване и температурна чувствителност. Подходящият материал, който отговаря на функционалните изисквания и желаната естетика, е от съществено значение за успешното формоване.

- Дизайн и конструкция на матрицата:Дизайнът и конструкцията на матрицата пряко влияят върху качеството и осъществимостта на леене под налягане с малък обем. За да се гарантира правилното пълнене, охлаждане и изхвърляне на частта, трябва внимателно да се обмисли материалът на матрицата, охлаждащите канали, вентилационната система и литниковата система.

- Параметри на процеса:За леене под налягане с малък обем трябва да се оптимизират няколко параметъра на процеса, включително скорост на впръскване, температура, налягане и време за охлаждане. Намирането на правилния баланс на тези параметри е от решаващо значение за постигане на оптимално качество на частта, минимизиране на дефектите и осигуряване на последователно производство.

- Контрол на качеството:Прилагането на мерки за контрол на качеството през целия процес на леене под налягане с малък обем е от съществено значение. Редовните инспекции, проверките на размерите и функционалното тестване помагат за ранното идентифициране и отстраняване на всякакви проблеми или дефекти, като гарантират, че произведените части отговарят на изискваните спецификации.

- Инструменти и поддръжка на оборудване:Редовната поддръжка и поддръжка на машината за леене под налягане и формите са необходими за последователно и ефективно производство. Правилното почистване, смазване и проверка на оборудването и формите помагат за предотвратяване на повреди, намаляват времето на престой и гарантират дълголетието на инструментите.

- Обем на продукцията:Въпреки че производителите проектират леене под налягане с малък обем за по-малки количества, производственият обем все още може да повлияе на фактори като цена на част, време за изпълнение и опции за инструменти. Разбирането на очаквания производствен обем е от съществено значение за оптимизиране на процеса и избор на подходяща производствена стратегия.

- Съображения за разходите: Разходите за леене под налягане в малък обем включват различни фактори, включително разходи за материали, разходи за производство на матрици, разходи за настройка и експлоатация на машината и разходи за последваща обработка. Балансирането на рентабилността с желаното качество и функционалност на частите е от решаващо значение за успешното производство в малък обем.

Проектни съображения за леене под налягане с малък обем

Проектирането на части за леене под налягане с малък обем изисква внимателно разглеждане на различни фактори. Те включват:

Дебелина на стената

- Поддържането на постоянна и подходяща дебелина на стената е от решаващо значение

- Дебелите стени могат да доведат до по-дълго време за охлаждане и потенциално изкривяване.

- Тънките стени могат да доведат до слаба здравина на частта.

- Проектирането с еднаква дебелина на стената гарантира правилен поток на материала и оптимално качество на детайлите.

Ъгли на теглене

- Включването на ъгли на теглене в дизайна е от съществено значение за лесното изхвърляне на части

- Ъглите на теглене позволяват плавно отстраняване на частта без причиняване на щети.

- Подходящите ъгли на наклона помагат за предотвратяване на залепването и улесняват ефективното производство.

Подрязвания и странични действия

- Препоръчително е минимизиране на подрязванията и страничните действия

- Подкопаването прави изхвърлянето предизвикателство и може да изисква сложен дизайн на матрицата или вторични операции.

- Опростяването на геометрията на частта и избягването на сложни елементи подобрява възможността за формоване и намалява разходите.

Поставяне на порта

- Правилното разположение на затвора е от решаващо значение за оптимален поток на материала и минимизиране на дефектите

- Местоположението на вратата влияе върху външния вид на частта, здравината и деформацията.

- Поставянето на врати на подходящи места подобрява качеството и естетиката на частите.

Разделителна линия и разделителна повърхност

- Определянето на подходяща разделителна линия и повърхност е необходимо за проектиране и сглобяване на формата

- Чистата и добре дефинирана линия на разделяне улеснява конструкцията на формата и намалява риска от дефекти.

Ребра и босове

- Включването на ребра и издатини подобрява структурната цялост и функционалност

- Ребрата осигуряват здравина и твърдост на тънки секции.

- Главите служат като точки на закрепване или вложки за вторични операции.

Повърхностно покритие и текстура

- Обмислянето на желаното повърхностно покритие и текстура е от съществено значение

- Третирането на мухъл или текстурата на кухината може да постигне гладки или текстурирани повърхности.

- Правилният избор и съобщаване на изискванията за покритие на повърхността допринасят за желаната естетика и функционалност.

Толерантност и точност на размерите

- Определянето на подходящи толеранси и точността на размерите е от решаващо значение

- Разбирането на възможностите на леенето под налягане в малък обем е от съществено значение.

Като вземат предвид тези конструктивни фактори, производителите могат да оптимизират леенето под налягане в малък обем, което води до висококачествени части, ефективно производство и рентабилност.

Контрол на качеството при леене под налягане в малък обем

Контролът на качеството е от решаващо значение при леене под налягане в малък обем, за да се гарантира производството на висококачествени части, които отговарят на изискваните спецификации. Ето някои ключови фактори, които трябва да имате предвид за ефективен контрол на качеството при леене под налягане в малък обем:

- Инспекция и тестване:Редовните проверки и тестове по време на производството помагат за идентифициране на дефекти или проблеми на ранен етап. За да се гарантира, че частите отговарят на спецификациите, трябва да се извършат проверки на размерите, визуални инспекции и функционални тестове.

- Материална проверка: Осигуряването на качество и консистенция на материала, използван при леене под налягане с малък обем, е от решаващо значение. Проверката на материала включва проверка на свойствата на материала, като поток на стопилка, вискозитет и цвят, за да се потвърди, че отговарят на желаните спецификации.

- Поддръжка на мухъл:Правилната поддръжка и поддръжка на формите са от съществено значение за последователното и висококачествено производство. Редовното почистване, смазване и проверка на формите помагат за предотвратяване на дефекти, намаляват времето на престой и удължават живота на формите.

- Мониторинг на процеса:Непрекъснатият мониторинг на параметрите на процеса на леене под налягане е от съществено значение за поддържане на качеството. Необходимо е да се наблюдават променливи като температура, налягане и време на цикъл, за да се гарантира, че са в определените диапазони и да се открият отклонения или аномалии.

- Статистически контрол на процеса (SPC):Прилагането на SPC техники помага за наблюдение и контрол на променливостта в производствения процес. Това включва събиране и анализиране на данни от производствения процес, за да се идентифицират тенденции, модели и потенциални източници на вариации, което позволява проактивни корекции и подобрения.

- Коригиращи и превантивни действия:Прилагането на коригиращи и превантивни действия е от решаващо значение за справяне с проблеми с качеството или несъответствия. При установяване на дефекти или отклонения, екипът своевременно полага усилия да ги коригира и да предотврати повторната им поява, като гарантира непрекъснато подобряване на производствения процес.

- Документация и проследимост:Поддържането на подходяща документация и проследимостта на производствения процес е от съществено значение за контрола на качеството. За да се улесни проследимостта и осигуряването на качеството, записването на параметрите на процеса, резултатите от проверката и информацията за материала, както и проследяването на историята на всяка произведена част, е от съществено значение.

- Управление на качеството на доставчика:Гарантирането на качеството на компонентите и материалите, доставяни от доставчици, е от съществено значение. Установяването на стабилни процеси за управление на качеството на доставчиците, включително квалификация, оценка и текущ мониторинг, помага да се гарантира използването само на висококачествени суровини в производството.

Чрез прилагане на ефективни мерки за контрол на качеството, производителите могат да произвеждат висококачествени, последователни и надеждни части чрез леене под налягане в малък обем.

Инструменти за леене под налягане с малък обем

Инструментите за леене под налягане с малък обем изискват внимателно обмисляне на избора на материал за формата, дизайна, конструкцията, поддръжката, ремонта, вложките, тестването и съхранението.

Избор на материал на матрицата

Изборът на подходящ материал за формата е от решаващо значение за леене под налягане с малък обем. Помислете за фактори като издръжливост, устойчивост на топлина и съвместимост, когато избирате материал. Общите материали за формоване включват стоманени сплави, алуминиеви сплави и композитни материали.

Дизайн на мухъл

Проектирането на матрицата за леене под налягане с малък обем изисква внимателно разглеждане на фактори като геометрия на детайла, система за затваряне, охлаждащи канали и механизъм за изхвърляне.

- Оптималната геометрия на частта улеснява правилното пълнене, охлаждане и изхвърляне на частта.

- Добре проектираната литникова система осигурява ефективен материален поток и минимизира дефектите.

- Правилно проектираните охлаждащи канали помагат за контролиране на времената на цикъла и осигуряват постоянно качество на частите.

- Ефективен механизъм за изхвърляне позволява лесно изваждане на детайла от формата.

Конструкция на мухъл

Извършете конструкцията на формата с прецизност и внимание към детайла.

- Опитни майстори на инструменти използват техники за механична обработка, CNC фрезоване и EDM (обработка с електроразряд) за създаване на компонентите на формата.

- Внимателното сглобяване и подравняване на компонентите на формата са от съществено значение за оптимална производителност и качество на детайлите.

Поддръжка и ремонт на мухъл

Редовната поддръжка и навременният ремонт на формите са от решаващо значение за осигуряване на тяхната дълготрайност и постоянна работа.

- Операторите трябва да извършват редовно почистване, смазване и проверка, за да предотвратят проблеми и да оптимизират производството.

- Бързото поправяне на всяка повреда или износване на компонентите на формата помага да се избегнат дефекти и прекъсвания на производството.

Формовъчни вложки и взаимозаменяеми компоненти

Използването на формовъчни вложки и взаимозаменяеми компоненти позволява гъвкавост и рентабилност при леене под налягане с малък обем.

- Операторите могат да модифицират или заменят вложките, за да се приспособят към промените в дизайна или други изисквания - вариации на частта.

- Взаимозаменяемите компоненти позволяват бърза смяна на формата, намалявайки времето на престой и повишавайки ефективността на производството.

Тестване и валидиране на мухъл

Цялостното тестване и валидиране на матрицата са от съществено значение преди започване на производството.

- Ние провеждаме изпитания на матрици, за да оптимизираме параметрите на процеса, да гарантираме качеството на детайлите и да идентифицираме необходимите корекции.

- Можем да извършим анализ на потока на матрицата и компютърни симулации, за да предвидим и оптимизираме процеса на формоване.

Съхранение и консервиране на мухъл

Правилните практики за съхранение и консервиране са от съществено значение за поддържане на качеството и ефективността, когато формите не се използват.

- Формите трябва да се съхраняват в контролирана среда, за да се предотврати повреда от температурни колебания, влажност и замърсители.

- Дори по време на периоди на неизползване, операторите трябва да извършват редовни проверки и поддръжка.

Рентабилни стратегии за леене под налягане в малък обем

Възприемането на рентабилни стратегии за леене под налягане в малък обем изисква холистичен подход, който обхваща дизайн на матрицата, избор на материал, оптимизация на процеса, автоматизация и партньорства с доставчици. Чрез прилагането на тези стратегии компаниите могат да постигнат висококачествени резултати, като същевременно минимизират разходите и увеличат максимално ефективността в производствените си операции с малък обем.

- Ефективен дизайн на матрицата:Ефективното проектиране на формата за леене под налягане с малък обем може значително да намали разходите. Опростяването на дизайна на формата и минимизирането на броя на кухините може да намали разходите за инструменти и времето за производство.

- Избор на материал:Изборът на подходящ материал е от решаващо значение за рентабилното леене под налягане в малък обем. Изборът на по-евтини смоли или проучването на алтернативни материали, които отговарят на изискваните спецификации, може да доведе до значителни икономии на разходи, без да се прави компромис с качеството.

- Автоматизация и роботика:Внедряването на автоматизация и роботика в леенето под налягане може да подобри ефективността и да намали разходите за труд. Автоматизираните системи могат да се справят с повтарящи се задачи, да минимизират грешките и да увеличат производството, което ги прави идеални за производство в малък обем.

- Оптимизация на процеса:Фината настройка на процеса на леене под налягане може да доведе до спестяване на разходи. Анализирането и оптимизирането на параметри като температура, налягане и времена на цикъла може да намали материалните отпадъци, да подобри качеството на детайлите и да увеличи производителността.

- Производство по поръчка:Възприемането на производство при поискване позволява повече гъвкавост и рентабилност при леене под налягане в малки обеми. Като произвеждат части само когато са необходими, компаниите могат да избегнат излишните разходи за запаси и да сведат до минимум риска от остаряване.

- Алтернативи на инструменти:Проучването на алтернативни опции за инструменти, като 3D отпечатани форми или меки инструменти, може да бъде рентабилно за производство в малък обем. Тези алтернативи често имат по-ниски първоначални разходи и по-кратки срокове за изпълнение от традиционните стоманени форми.

- Партньорства с доставчици:Тясното сътрудничество с надеждни и опитни доставчици на леене под налягане може да помогне за оптимизиране на разходите. Доставчиците с опит в производството на малки обеми могат да предложат ценна информация, да предложат мерки за спестяване на разходи и да осигурят конкурентни цени на материали и инструменти.

- Оптимизация на последващата обработка:Рационализирането на операциите за последваща обработка, като изрязване, сглобяване и довършване, може да намали разходите. Инвестирането в ефикасно оборудване и техники за последваща обработка може да намали изискванията за труд и да минимизира вторичните оперативни разходи.

Предимства от използването на 3D печат за леене под налягане в малък обем

Използването на 3D печат за леене под налягане в малък обем предлага няколко предимства. Позволява бързо създаване на прототипи, което позволява бързи итерации и намалява грешките в дизайна. 3D печатът минимизира генерирането на отпадъци и помага за смекчаване на рисковете, като позволява тестване и валидиране, преди да се ангажира с пълномащабно производство.

- Бързо прототипиране: 3D печатът предлага предимството на бързото създаване на прототипи, което позволява на дизайнерите да итерират и усъвършенстват дизайна на своите продукти бързо. Този подход позволява на компаниите да пуснат продукти на пазара по-бързо и да избегнат скъпи дизайнерски грешки.

- Икономически ефективни инструменти:3D печатът може да бъде рентабилна алтернатива за инструменти за леене под налягане с малък обем. Използвайки 3D отпечатани форми или вложки, компаниите могат да спестят от първоначалните разходи за традиционните стоманени форми, особено за малки производствени серии.

- Гъвкавост на дизайна: 3D печатът позволява сложни и комплексни дизайни, които може да не са осъществими с традиционните методи на обработка. Тази гъвкавост позволява производството на персонализирани и уникални части, отговарящи на специфичните изисквания на клиента.

- Намалено време за доставка: Използвайки 3D печат, производителите могат значително да намалят времето за изпълнение в сравнение с традиционните методи на производство. Липсата на инструменти и способността да се произвеждат части при поискване ускоряват производствения процес, позволявайки по-бърза доставка на клиента.

- Разнообразие от материали:3D печатът предлага широка гама от материали, включително термопластмаси, смоли и композити. Тази гъвкавост на материалите позволява производството на части с различни свойства, отговарящи на специфични функционални и естетически изисквания.

- Намаляване на отпадъците:3D печатът е адитивен производствен процес, което означава, че използва само материала, необходим за изграждане на частта, което води до минимално генериране на отпадъци. Намаляването на разходите за материали също помага за насърчаване на усилията за устойчивост.

- Намаляване на риска: Използването на 3D печат за леене под налягане в малък обем позволява на компаниите да намалят рисковете, свързани с инвестирането в скъпи инструменти за недоказан дизайн или несигурно пазарно търсене. Това ще даде възможност за тестване на пазара с по-малки производствени обеми, преди да се ангажираме с пълномащабно производство.

- Мост към производството:3D печатът може да служи като мост към производството, позволявайки на компаниите бързо да валидират дизайна си и да тестват функционалността на частите, преди да инвестират в скъпи инструменти за леене под налягане. Ранното идентифициране на недостатъците в дизайна може да спести разходи в дългосрочен план.

Устойчивост на шприцоване в малък обем

Инжекционното формоване в малък обем може да бъде устойчива производствена опция, когато се подхожда с практики, съобразени с околната среда.

- Материална ефективност:Инжекционното формоване с малък обем насърчава ефективността на материалите, като произвежда само необходимите части, минимизирайки генерирането на отпадъци. Този подход помага за намаляване на въздействието върху околната среда, свързано с прекомерната консумация на материали.

- Съхранение на енергия:В сравнение с методите за производство на голям обем, леенето под налягане с малък обем консумира по-малко енергия поради по-кратките производствени серии и намаленото време за работа на машината. Правейки това, можем да спестим енергия и да намалим емисиите на парникови газове.

- Намаляване на отпадъците:Шприцоването в малък обем позволява прецизни производствени количества, намалявайки нуждата от излишни запаси и минимизирайки отпадъците. Компаниите могат да намалят генерирането на отпадъци и разходите за обезвреждане чрез оптимизиране на производственото планиране и прогнозиране на търсенето.

- Възможности за рециклиране:При леене под налягане с малък обем често се използват рециклируеми материали като термопласти. Можем да използваме повторно материалите и да намалим зависимостта от необработени ресурси чрез интегриране на практики за рециклиране в производствения процес. Интегрирането на практики за рециклиране в производствения процес позволява повторната употреба на материалите и намалява зависимостта от чисти ресурси.

- Избор на устойчив материал:Компаниите могат да дадат приоритет на използването на устойчиви и екологични материали при леене под налягане в малък обем. Пластмаси на биологична основа, рециклирани материали и биоразградими смоли предлагат жизнеспособни алтернативи, които намаляват въздействието върху околната среда и насърчават кръгова икономика.

- Локализирано производство:Шприцоването в малък обем позволява локализирано производство, намалявайки транспортните разстояния и свързаните с това въглеродни емисии. Като произвеждат по-близо до крайния пазар, компаниите могат да сведат до минимум отпечатъка върху околната среда на своята верига за доставки.

- Дизайн за устойчивост:Инжекционното формоване с малък обем позволява да се включат принципи на устойчив дизайн. Проектирането на части с леки конструкции, оптимизирани геометрии и ефективно използване на материали може допълнително да подобри устойчивостта на производствения процес.

- Оценка на жизнения цикъл:Провеждането на оценка на жизнения цикъл на процеси за леене под налягане с малък обем помага да се идентифицират области за подобрение и оптимизиране на устойчивостта. Анализирането на въздействията върху околната среда на всеки етап, от добива на суровини до изхвърлянето им в края на жизнения цикъл, позволява на компаниите да вземат информирани решения и да прилагат устойчиви практики.

Наредби и стандарти за леене под налягане в малък обем

Спазването на разпоредбите и стандартите при леене под налягане в малък обем е жизненоважно за гарантиране на безопасността на продуктите, отговорност към околната среда, безопасност на работното място и съответствие със законовите и индустриални изисквания. Компаниите трябва да бъдат информирани за приложимите разпоредби и стандарти и да ги интегрират в своите производствени процеси.

- Стандарти за безопасност на продукта:Шприцоването в малък обем трябва да отговаря на съответните стандарти за безопасност на продукта, за да се гарантира, че произведените части отговарят на изискванията за качество и безопасност. Тези стандарти може да варират в зависимост от индустрията, като например автомобилна, медицинска или потребителски стоки.

- Материални разпоредби:Следването на специфични правила и стандарти при избора и използването на материали за леене под налягане с малки обеми е необходимо, за да се осигурят правилни производствени процеси. Тези разпоредби регулират състава на материала, нивата на токсичност и въздействието върху околната среда. Спазването на закони като REACH (регистрация, оценка, разрешаване и ограничаване на химикали) е от решаващо значение за гарантиране на използването на безопасни и устойчиви материали.

- Екологични разпоредби:Операциите по леене под налягане в малък обем трябва да отговарят на екологичните разпоредби, за да се сведе до минимум въздействието им върху околната среда. Тези разпоредби засягат въпроси като емисии във въздуха, управление на отпадъчни води, изхвърляне на отпадъци и потребление на енергия. Спазването на ограничения като ISO 14001 (Системи за управление на околната среда) демонстрира ангажимент за отговорност към околната среда.

- Стандарти за здравословни и безопасни условия на труд:Осигуряването на безопасна работна среда е от съществено значение в съоръженията за леене под налягане с малък обем. Спазването на стандартите за здравословни и безопасни условия на труд, като разпоредбите на OSHA (Администрация за безопасност и здраве при работа), помага за защита на работниците от потенциални опасности, свързани с машини, материали и процеси.

- Системи за управление на качеството:Внедряването на системи за управление на качеството, като ISO 9001, е от съществено значение за операциите за леене под налягане в малък обем. Тези системи осигуряват рамка за последователно доставяне на продукти, които отговарят на изискванията на клиентите и отговарят на приложимите разпоредби и стандарти.

- Изисквания за проследяване и етикетиране:Може да са необходими мерки за проследяване при леене под налягане в малък обем, за да се проследи произходът на материалите и компонентите, използвани в производството. Изискванията за етикетиране, като идентификация на продукта, партидни номера и предупреждения за безопасност, гарантират ясна комуникация и съответствие със съответните разпоредби.

- Съображения за интелектуална собственост:Защитата на правата на интелектуална собственост е от решаващо значение при леене под налягане в малки обеми, главно когато се произвеждат части за патентовани продукти. Компаниите трябва да зачитат патентните права и да гарантират, че техните производствени процеси не нарушават интелектуалната собственост.

- Правила за международна търговия:Ако се занимават с международна търговия, операциите по леене под налягане в малък обем трябва да отговарят на търговските разпоредби и стандарти, специфични за участващите държави. Може да е необходимо спазването на митническите разпоредби и ограниченията за внос/износ, за да се гарантира съответствие с международните търговски споразумения.

Избор на правилния доставчик на услуги за леене под налягане в малък обем

Надежден и способен партньор ще допринесе за успеха на Вашите малосерийни производствени начинания.

- Експертиза и опит:Потърсете доставчик на услуги, специализиран в леене под налягане в малък обем, с познания и опит в управлението на проекти с подобен мащаб и сложност. Доставчик с доказан опит може да предложи ценна информация, ефективни процеси и висококачествени резултати.

- Възможности за персонализиране: Оценете способността на доставчика да предлага персонализирани решения, които отговарят на изискванията на вашия проект. Потърсете тяхната гъвкавост при адаптиране към модификации на дизайна, опции за материали и производствени обеми, за да осигурите персонализиран подход.

- Гарантиране на качеството:Проверете дали доставчикът на услуги има стабилни процеси за осигуряване на качеството. За да гарантираме надеждността и последователността на частите, ние се придържаме към индустриалните стандарти и сертификати (като ISO 9001) и провеждаме щателни проверки и тестове.

- Производствен капацитет и мащабируемост:Оценете възможностите и скалируемостта на доставчика на услуги, за да посрещнете вашите производствени нужди с малък обем. Те трябва да могат да се справят с желаните от вас производствени обеми, независимо дали са малки или средни, и да се разширят, ако е необходимо.

- Технология и оборудване:Оценете технологичните възможности на доставчика и най-съвременното оборудване, което използва. Усъвършенстваните машини и технологии за леене под налягане подобряват ефективността на процеса, последователността на детайлите и по-бързите производствени цикли.

- Материална експертиза:Обърнете внимание на опита на доставчика на услуги в работата с широка гама от материали, подходящи за леене под налягане в малък обем. Те трябва да познават различните смоли и техните свойства и да могат да предложат опции за материали, които отговарят на изискванията на вашия проект.

- Услуги с добавена стойност:Оценете допълнителните услуги, предлагани от доставчика, като последваща обработка, сглобяване и довършителни работи. Услугите с добавена стойност могат да рационализират производствения ви процес, да намалят сложността на логистиката и да осигурят цялостно решение от началото до края.

- Управление на веригата за доставки:Оценете възможностите на доставчика за управление на веригата за доставки, включително снабдяване с материали и компоненти. Добре управляваната верига за доставки гарантира навременна наличност на материали, намалява производствените закъснения и оптимизира ефективността на разходите.

- Поддръжка и комуникация с клиенти:Помислете за поддръжката на клиенти и нивото на комуникация на доставчика на услуги. Прецизната и отзивчива комуникация, редовните актуализации на проекти и подходът на сътрудничество са от решаващо значение за успешното партньорство.

- Ефективност на разходите:Въпреки че цената не трябва да бъде единственият определящ фактор, оценката на структурата на ценообразуването на доставчика и общата ефективност на разходите е от съществено значение. Сравнете офертите, оценете съотношението цена-качество и осигурете прозрачност относно всякакви допълнителни такси или такси.

Често срещани предизвикателства при леене под налягане в малък обем

Справянето с тези предизвикателства при леене под налягане в малък обем изисква задълбочено разбиране на изискванията на проекта, тясно сътрудничество с доставчици и партньори и непрекъснато подобряване на процесите.

- Разходи за инструменти:Инжекционното формоване в малък обем често включва по-малки производствени серии, което прави предварителните разходи за инструменти значително предизвикателство. Проектирането и производството на форми може да бъде пропорционално по-високо за част от производството в голям обем, което изисква внимателен анализ на разходите и оптимизиране.

- Сложност на дизайна:Малките производствени серии могат да включват сложни и сложни проекти. Предизвикателството е да се гарантира, че методът е осъществим за леене под налягане и че формата може точно да възпроизведе желаната геометрия. Може да са необходими модификации и повторения на дизайна за постигане на оптимални резултати.

- Избор на материал:Изборът на подходящ материал за леене под налягане с малък обем може да бъде предизвикателство. Трябва да вземем предвид цената, функционалността, издръжливостта и наличността. Намирането на баланс между свойствата на материала и изискванията на проекта е от съществено значение за постигане на желаното качество и производителност.

- Постоянно качество на частта:Поддържането на постоянно качество на детайлите при малки производствени серии може да бъде предизвикателство. Вариациите в параметрите на процеса, износването на формата и характеристиките на материала могат да повлияят на размерите на детайлите, повърхностното покритие и механичните свойства. Необходими са стриктни мерки за контрол на качеството и непрекъснато наблюдение за смекчаване на вариациите.

- Време за изпълнение:Инжекционното формоване в малък обем често изисква по-кратки срокове за изпълнение в сравнение с производството в голям обем. Ефективното планиране и координация са от решаващо значение за оптимизиране на производствените графици, минимизиране на времето за престой и осигуряване на навременна доставка на части. Ефективната комуникация с доставчици и партньори е от съществено значение за спазване на кратки срокове.

- Ограничения за мащабируемост:Процесите на леене под налягане с малък обем може да имат ограничения, когато става въпрос за мащабируемост. Преходът от производство с малък обем към производство с по-голям обем може да изисква корекции на инструменти, оборудване и процеси. Предвиждането на предизвикателствата пред скалируемостта и планирането на бъдещи производствени нужди е от съществено значение.

- Цена на част:Цената на част при леене под налягане в малък обем обикновено е по-висока в сравнение с производството в голям обем, тъй като разпределяме цената на инструментите върху по-малки парчета. Балансирането на съображенията за разходите при поддържане на стандартите за качество и изпълнение на изискванията на проекта е от решаващо значение.

- Риск от остаряване:Производството в малък обем често се грижи за пазарни ниши или специфични варианти на продукта. Рискът частите да остареят или колебанията в търсенето могат да представляват предизвикателства. Необходими са внимателен пазарен анализ, прогнозиране на търсенето и стратегии за управление на запасите, за да се сведе до минимум рискът от остаряване.

Бъдещето на леенето под налягане в малък обем

Бъдещето на леенето под налягане в малък обем е светло, с нови възможности, възникващи от напредъка в автоматизацията, адитивното производство, устойчивите материали и процеси, персонализирането и дигитализацията. Производителите, които възприемат тези тенденции и инвестират в нови технологии и процедури, ще бъдат в добра позиция да успеят на един бързо развиващ се пазар.

- Автоматизация и Индустрия 4.0:Инжекционното формоване в малък обем е готово да се възползва от технологиите за автоматизация и Industry 4.0 като роботика, изкуствен интелект и IoT. Автоматизацията може да помогне за намаляване на времето за изпълнение, подобряване на последователността на качеството и повишаване на производителността, като същевременно минимизира разходите за труд.

- Адитивно производство и хибридни процеси: За допълнително подобряване на възможностите на производството в малък обем могат да се използват адитивно производство и хибридни процеси, като комбиниране на 3D печат и шприцване. Тези технологии могат да позволят по-бързо създаване на прототипи, по-голяма свобода на проектиране и подобрено качество на детайлите.

- Устойчиви материали и процеси:Устойчивостта е все по-голям фокус за производствените операции. Бъдещето на леенето под налягане в малки обеми е в приемането на устойчиви материали и процеси. Биоразградимите и възобновяемите материали могат да намалят въздействието върху околната среда, докато екологичните техники за обработка могат да сведат до минимум отпадъците и консумацията на енергия.

- Персонализиране и персонализиране:Потребителското търсене на персонализиране и персонализиране стимулира иновациите в леенето под налягане в малък обем. Усъвършенстваният софтуер и технологиите за автоматизация могат да позволят масово персонализиране на части с минимални разходи за инструменти, отваряйки нови възможности в пазарни ниши.

- Дигитализация и свързаност:Дигитализацията и свързаността са бъдещето на леенето под налягане в малък обем. Производителите могат да оптимизират производството, да подобрят качеството и да подобрят прозрачността на веригата за доставки чрез използване на анализи на данни и базирани на облак платформи. Тези технологии могат също да позволят дистанционно наблюдение и предсказуема поддръжка.

Заключение

Шприцоването в малък обем предлага значителни предимства за малки производствени серии. Технологията за 3D печат позволява бързо създаване на прототипи, рентабилни инструменти и гъвкавост на дизайна. Той позволява на бизнеса да намали времето за изпълнение, да избира от широка гама от материали, да минимизира отпадъците и да смекчи рисковете. Възприемайки тези предимства, малките предприятия могат да оптимизират своите производствени процеси, да отговорят на изискванията на клиентите и да поддържат конкурентно предимство на пазара. Инжекционното формоване в малък обем осигурява ефикасно, рентабилно решение, което дава възможност на малките производствени серии да процъфтяват в днешния динамичен производствен пейзаж.