Нови разработки в шприцоването на пластмаси

Пластмасовото леене под налягане като производствена техника съществува от десетилетия. Въпреки това, новите тенденции при леене под налягане задвижват този метод напред, носейки нови и безпрецедентни предимства за компаниите, които го избират.

Разберете какви са новите тенденции за леене под налягане за следващите години и как вашата компания може да се възползва от прилагането им.

Как се е развило шприцоването на пластмаса?

Въпреки че пластмасите съществуват от 1850-те години, едва през 1870-те са изобретени по-гъвкави видове пластмаси. В резултат на това бяха разработени процеси за леене под налягане. Оттогава редица постижения разшириха още повече възможностите в шприцването на пластмаса:

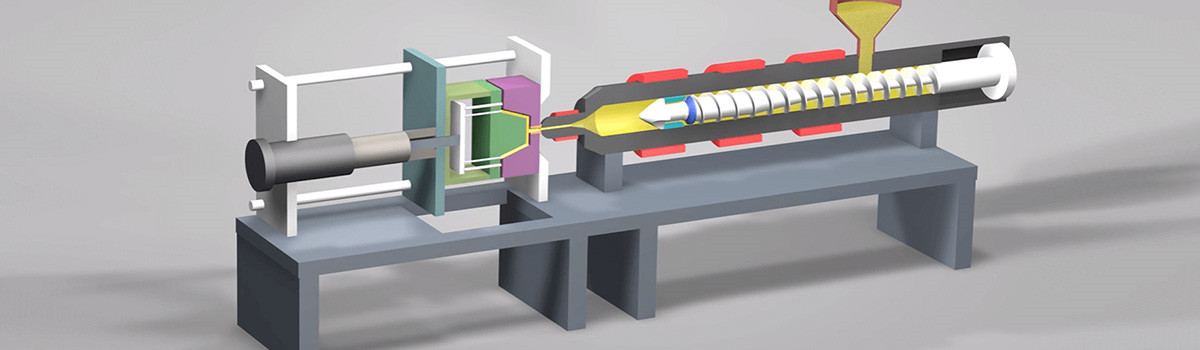

Изобретяването на машините за леене под налягане означава, че скоростта на шприцване се контролира по-лесно, така че крайният продукт също да представя по-високо качество. Този процес също така позволи използването на смесени материали, отваряйки вратата за използване на цветни и рециклирани пластмаси.

Шнековите машини, работещи с газ, също са позволили създаването на по-сложни, по-гъвкави и по-здрави продукти. Този метод също така означава, че икономическите разходи намаляват, тъй като времето за производство, отпадъците и теглото на продукта са сведени до минимум.

Сега съществуват по-сложни форми благодарение на компютърно подпомаганото производство, дизайнерите вече могат да генерират по-сложни форми (те могат да имат множество секции или да бъдат по-подробни и прецизни).

Газово леене под налягане

При тази форма на леене под налягане типичното шприцване на разтопена пластмаса се подпомага от впръскването на газ под налягане във формата – азотът обикновено се използва за този процес. Газът генерира балон, който избутва пластмасата към краищата на формата; по този начин, докато балонът се разширява, различни секции се запълват. Има няколко форми на формоване, използвани в производството на пластмаси, които се различават по позицията, в която се инжектира газът при отливането на полимера.

По-конкретно, газът може да се инжектира през дюза в машината или директно в кухината на матрицата при постоянно налягане или обем. Някои от тези методи са защитени с патенти; следователно трябва да се сключат подходящи лицензионни споразумения за използването им.

Инжекционно формоване с пяна

Тази техника осигурява ефективен, достъпен начин за постигане на висока устойчивост и твърдост в структурните части. В допълнение към това предимство, частите от структурна пяна имат превъзходна термична изолация, по-голяма химическа устойчивост и подобрени електрически и акустични характеристики. Тези части включват сърцевина от пяна между два слоя; това ядро се получава чрез разтваряне на инертен газ в смолата и позволяването му да се разшири при инжектиране на газопластичния разтвор в кухината на формата. Къде можем да намерим части, произведени чрез леене под налягане с пяна? Този процес се използва в панелите на превозни средства като алтернатива за намаляване на теглото на частите.

Тънкостенно леене под налягане

Основната технологична иновация в случая е свързана с крайния резултат: секция с много тънки стени.

Основната трудност на този процес е да се реши каква ширина трябва да има стената, за да се счита за „тънка стена“. Като общо правило, когато се произвеждат съставни части с ширина под половин милиметър (1/50 от инча), се счита, че те имат тънки стени.

Предимствата, свързани с намаляването на широчината на стената, са високо ценени и търсени в наши дни.

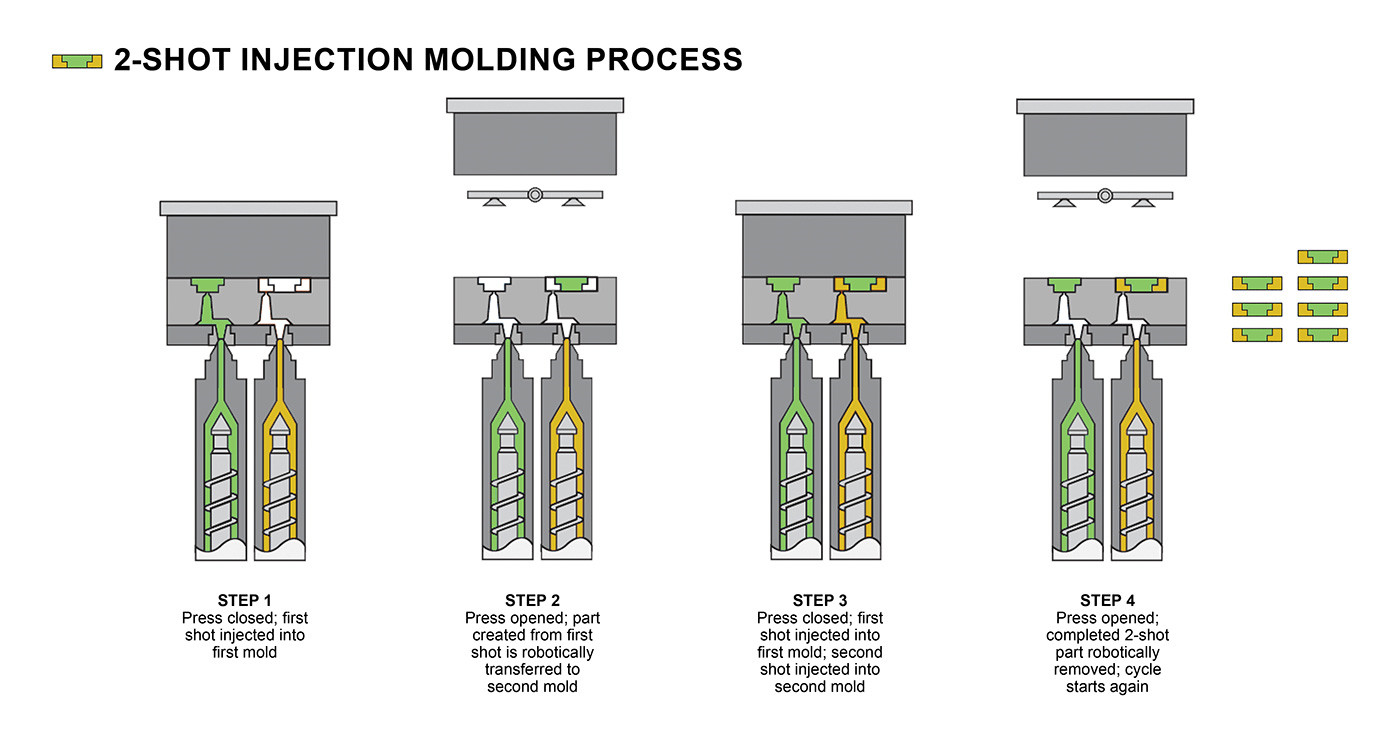

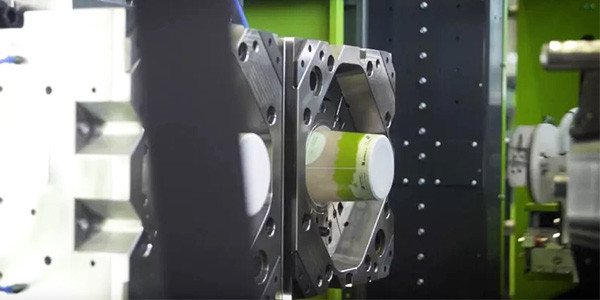

Многокомпонентно леене под налягане

Известен също като инжекционно отливане или свръхинжектиране, тъй като този проект включва отливане на твърд или мек полимер върху основен материал (субстрат), който обикновено е пластмасов или метален компонент.

Като цяло тази технология може да се дефинира като инжектиране на повече от един компонент или материал в една и съща форма и като част от един процес, позволяващ комбинирането на два, три или повече материала с различни цветове, текстури и форми.

Какви са предимствата на леенето под налягане с много материали?

Многоматериалното леене под налягане позволява производството на сложни части, които могат да бъдат оформени от различни видове пластмаси. Основното предимство на този процес на шприцване на пластмаса е, че могат да се получат части с висока механична, термична и химическа устойчивост.

Тенденции при шприцоване на пластмаса за следващата година

Устойчивост на шприцоване на пластмаса

Индустрията за шприцоване на пластмаса бързо се приспособява към новите ценности и разпоредби за устойчивост, особено във време, когато пластмасовата индустрия е все по-наблюдавана и регулирана. По този начин новите тенденции при леене под налягане сочат към:

Използването на 100% рециклируеми пластмасови материали, които също са безопасни и неутрални за околната среда.

Търсене на алтернативи за намаляване на въглеродния отпечатък по време на производството. Това може да включва прилагане на възобновяеми източници на енергия и работа за минимизиране на загубите на енергия по време на производствените процеси

В същото време компаниите трябва да гарантират, че преминаването към устойчиви модели не прави компромис с качеството на продуктите, включително механичните и физическите свойства на продуктите.

Повишено търсене на леки материали

Леките материали често водят до по-малко икономически разходи (като тези, свързани с транспорта), както и до по-малко разходи за енергия (например при автомобилни части). Леките материали в медицинските изделия също могат да подобрят резултатите на пациентите.

Персонализирани решения за шприцване на пластмаса

Търсенето на по-рентабилни опции в шприцоването на пластмаса също доведе до приоритизиране на персонализирани решения, тъй като все повече и повече компании осъзнават, че възвръщаемостта на инвестициите им се увеличава, когато техните технически части са изработени по поръчка, за да отговарят на техните специфични нужди.

Автоматизация на шприцоване на пластмаса и нови технологии

Различните софтуерни опции за автоматизация, както и въвеждането на AI, машинно обучение и усъвършенствани анализи, разширяват възможностите на пластмасовото леене под налягане.

Тези технологии позволяват минимизиране на времето за престой и неизправности в оборудването, разработване на програми за прогнозна поддръжка и по-бързи производствени цикли. В същото време новият софтуер позволява на компаниите да симулират цикли на леене под налягане по време на процеса на проектиране, тествайки за проблеми като неравномерни модели на запълване. Това се изразява в коригиране на проблеми, преди да преминете към производствения процес, като по този начин спестявате време и пари.