Система за контрол на качеството

Контролът на качеството не е просто формулиран термин при шприцването на пластмаси. Той е неразделна част от производствения процес и се обръща внимание на него много подробно.

За да се гарантира, че процесът на формоване при инспекция на пластмаса се извършва правилно, за да се създаде висококачествен продукт, се вземат предвид някои важни параметри. Можете да научите повече по-долу.

Параметри за контрол на качеството при леене под налягане на пластмаса

Параметрите на процеса са важни аспекти, които се задават и следват, за да се гарантира производството на висококачествен продукт. Основният списък на параметрите включва:

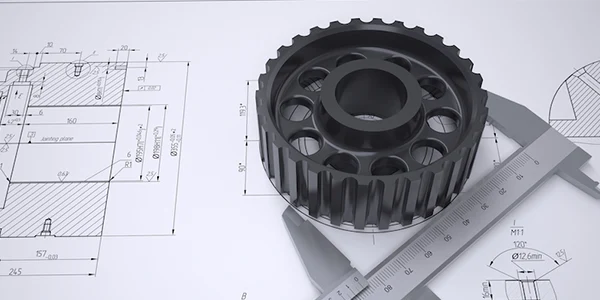

*Ниво на толерантност

*Зони за нагряване на материала

* Налягане в кухината

*Време, скорост и скорост на инжектиране

*Общо време за изработка

*Време за охлаждане на продукта

Въпреки избраните параметри, винаги има възможност за създаване на дефектни части. За да се гарантира намаляването на отхвърлените части, избраните параметри се поддържат от други процеси за контрол на качеството, споменати по-долу.

* Пълно управление на качеството (TQM)

* Компютърно подпомагано качество (CAQ)

* Разширено планиране на качеството (AQP)

* Статистически контрол на процеса (SPC)

* Непрекъснат контрол на процеса (CPC)

* Напълно интегрирана автоматизация (TIA)

Без значение какъв е производственият процес, винаги има установен контрол на качеството, за да се гарантира, че по-лошият продукт не се пуска в общо обращение, нито пък по-лошите продукти се изпращат обратно на купувача. Когато става въпрос за леене под налягане, има няколко различни теста и контролни точки, разположени в производствения процес, за да се гарантира, че крайният продукт отговаря на най-високото ниво на стандарти.

Визуална проверка за следи от мивка

Пластмасовото шприцване има доста очевидни проблеми с дисплея, които могат да бъдат отстранени чрез визуална проверка. По време на производствения процес могат да възникнат различни проблеми в зависимост от топлината, използвания материал, времето за втвърдяване и няколко други променливи. Следите от мивката са най-често срещаните. По същество това е трапчинка във външната обвивка на пластмасата, която се появява, докато пластмасата е все още омекнала и разтопена. Когато се охлади, материалът се уплътнява и причинява трапчинка.

Газ и следи от изгаряне

Следи от газ или изгаряния могат да възникнат, когато пластмасата е оставена в кухината за формоване твърде дълго и е обгорена. Това може да възникне и ако горещият сгъстен въздух вътре във формата не може да излезе от матрицата, причинявайки натрупването му вътре във формата и изгарянето на пластмасата.

Течна пластмаса

Светкавица възниква, когато две различни части на матрица се стопят заедно. Ако две парчета разтопена пластмаса се съберат твърде бързо, парчетата могат да се слеят заедно и да не се разместят. Често пъти в процеса на производство на леене под налягане два продукта се поставят заедно, докато всеки се охлажда, създавайки временна връзка, която може лесно да бъде отделена и счупена. Това е предназначено за много различни причини за опаковане. Въпреки това, ако елементите са поставени заедно и течната пластмаса все още се втвърдява, двете се сливат и отделянето изисква нож или може изобщо да не се случи.

Къси снимки и плетени линии

Къси удари се получават, когато във формата не се използва достатъчно пластмаса. Това причинява меки ъгли, чипове или участъци от матрицата просто да не се появяват. Плетените линии показват къде две различни области на пластмасовата форма са се събрали първоначално.

С матрицата материалът трябва да поддържа единен вид от едно парче до следващо. Понякога обаче могат да възникнат проблеми, поради което всеки артикул трябва да бъде инспектиран, преди да бъде изпратен за изпращане. Това са най-честите проблеми, идентифицирани чрез практиката за контрол на качеството на визуалната инспекция.

Параметри за контрол на качеството при пресоване на пластмасови форми

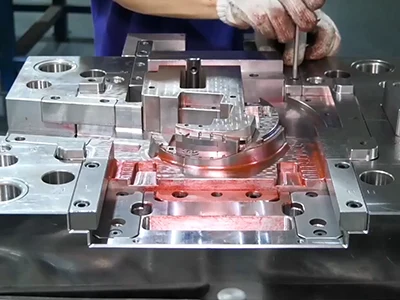

В DJmolding процедурите за осигуряване на качеството, контрол и мониторинг като философия са вградени във всеки аспект от нашата работа, която включва всяка стъпка от нашия процес на производство на пластмасови форми (пресоване на форми);

* За контрол на входящото качество: всички материали от инструментална стомана и персонализирани компоненти за аутсорсинг трябва да бъдат проверени, за да се гарантира, че всички те трябва да отговарят стриктно на изискванията за персонализирания инструмент за пластмасова форма;

* За контрол на качеството на процеса: целият процес на обработка и сглобяване е под строг контрол, QC екипът е създаден, за да наблюдава и проверява толерантността на инструмента и обработената повърхност, за да отговори на изискванията;

*За контрол на окончателното качество: след завършване на инструмента за пластмасова форма беше извършена щателна проверка за основния размер на пробната пластмасова проба, за да се гарантира, че нито един процес не е пропуснат и качеството на пластмасовата форма е добро.

Поддържаме процедури за възприемане на статистически техники за проверка и контрол на процесите, за да гарантираме, че произвеждаме постоянно висококачествен инструмент за пластмасови форми, идващ с APQP, FMEA, PPAP, стандартизирани документи за контрол на качеството. Също така повишаваме капацитета за поддръжка на желаните клиенти при изготвяне на документация и контрол на качеството.

Всяка седмица нашият QC екип има среща, за да обсъди всеки проблем и да търси методите за решения за откриване и превенция. дефектните части за проби от инжектиране се предоставят на вниманието на целия персонал на нашите срещи за качество, където мнението и предложението на всеки човек се разглеждат добре и се оценяват. И всеки месец навременното изпълнение се демонстрира и показва на таблото за обяви, за да може персоналът да го види и научи.

DJmolding използва най-сложните налични технологии за проверка и измерване. Високопрецизните микроскопи, CMM, lapra-скопи и традиционното измервателно оборудване се управляват от нашите високо обучени инженери от персонала за качество Q/C.

В DJmolding смятаме, че нашите сертификати за качество като ISO 9001:2008 са нашият ангажимент да предоставяме възможно най-добрите части на най-конкурентните цени. Нашият ангажимент обаче надхвърля сертификатите. Разполагаме с персонал от качествени професионалисти, чийто единствен фокус е да гарантираме, че произвеждаме пластмасови части, които са възможно най-перфектни.

От нашия административен персонал, който се справя с всяко запитване с професионализъм до нашите инженери, които непрекъснато търсят начини за подобряване на дизайна и производството на частите, цялата ни компания има истинско разбиране за това какво е необходимо, за да бъде смятана за една от най-добрите машини за леене на пластмаса в Китай . Това е репутация, с която се гордеем и сме вдъхновени да я подобряваме всеки ден.