Famille de moules à injection

Les moules à injection familiaux sont un processus de fabrication populaire pour la production de divers produits en plastique. Ils permettent la création simultanée de plusieurs pièces, ce qui se traduit par des économies de coûts et une efficacité accrue. Cependant, il est crucial de comprendre le fonctionnement des moules à injection familiaux, les types de produits auxquels ils conviennent le mieux, leurs avantages et leurs inconvénients avant de décider si ce procédé de fabrication convient à votre projet.

Qu'est-ce que les moules d'injection familiaux ?

Les moules à injection de la famille sont des moules utilisés dans le processus de moulage par injection pour produire plusieurs pièces ou composants simultanément. Les concepteurs les créent pour accueillir diverses cavités ou empreintes dans un seul moule, permettant la production de différents facteurs dans un seul cycle de moulage. Les fabricants utilisent souvent des moules familiaux lorsqu'il est nécessaire de produire un ensemble de pièces connexes qui sont utilisées ensemble ou qui ont des caractéristiques similaires. Cette approche offre efficacité et économies en réduisant le temps d'outillage et de configuration, en maximisant la productivité et en garantissant une qualité constante pour toutes les pièces produites.

Comment fonctionnent les moules à injection familiaux ?

Les moules à injection familiaux sont des outils complexes qui fonctionnent selon un processus bien défini pour produire plusieurs pièces simultanément. Voici quelques points clés pour comprendre le fonctionnement des moules à injection familiaux :

- Conception du moule : Les concepteurs conçoivent avec soin des moules familiaux pour accueillir plusieurs cavités ou empreintes dans un seul outil. Les concepteurs planifient la disposition du moule pour optimiser la disposition et l'espacement des cavités, garantissant une production efficace et une qualité constante des pièces.

- Sélection du matériel: Nous choisissons le matériau thermoplastique approprié en fonction des propriétés souhaitées et des exigences pour la production des pièces. Des facteurs tels que la résistance, la flexibilité, la résistance à la chaleur et l'apparence sont cruciaux dans le choix des matériaux.

- Le moulage par injection Le processus commence par chauffer le matériau thermoplastique choisi à son point de fusion, formant une résine fondue. Nous injectons le matériau fondu dans la cavité du moule à travers un système de glissières et de portes, distribuant le matériau à chaque trou.

- Refroidissement et solidification :Une fois que le matériau fondu remplit les cavités, il se refroidit et se solidifie. Les canaux de refroidissement à l'intérieur du moule aident à réguler la température et facilitent la solidification. Un refroidissement adéquat est essentiel pour assurer des dimensions de pièces constantes, minimiser le gauchissement et favoriser des temps de cycle efficaces.

- Ejection de pièces :Une fois le matériau solidifié, nous ouvrons le moule et éjectons les éléments des cavités du moule. Nous pouvons effectuer l'éjection par diverses méthodes, y compris les systèmes d'éjection mécaniques, les jets d'air ou les broches d'éjection hydrauliques. Nous devons éviter d'endommager les pièces pendant le processus d'éjection.

- Contrôle de qualité: Tout au long du cycle de production, nous mettons en place des mesures pour nous assurer que les pièces répondent aux exigences spécifiées. Nous surveillons de près les facteurs essentiels tels que la température, la pression et les temps de cycle. Nous effectuons également des inspections visuelles et des contrôles dimensionnels.

- Entretien et dépannage :Un entretien régulier est nécessaire pour un fonctionnement optimal des moules familiaux. Cet entretien comprend le nettoyage, la lubrification et les vérifications périodiques de l'usure ou des dommages. Si des problèmes surviennent pendant la production, nous pouvons utiliser des techniques de dépannage pour identifier et résoudre les problèmes liés aux moisissures.

Avantages des moules d'injection familiaux

Les moules à injection familiaux offrent plusieurs avantages, ce qui en fait un choix privilégié dans la fabrication. Voici quelques points clés mettant en évidence les avantages de l'utilisation de moules à injection familiaux :

- Augmentation de la productivité: Les moules familiaux permettent la production simultanée de plusieurs pièces, réduisant les temps de cycle et augmentant la productivité globale. Avec chaque cycle de moulage produisant plusieurs composants, les fabricants peuvent atteindre des taux de production plus élevés et répondre efficacement aux demandes de gros volumes.

- Économies de coûts: En produisant plusieurs pièces en un seul cycle, les moules à injection familiaux contribuent à réduire les coûts de fabrication. L'élimination du besoin de moules séparés pour chaque composant entraîne des économies de coûts d'outillage, de maintenance et de stockage. De plus, l'efficacité de production optimisée et la réduction des déchets de matériaux contribuent à la réduction des coûts.

- L'efficacité du temps:Les fabricants peuvent réduire considérablement les délais de production avec des moules familiaux. La possibilité de produire plusieurs pièces en un seul cycle élimine le besoin d'outils séquentiels ou de changements de moules, ce qui permet de gagner un temps précieux. Ce processus de production accéléré permet une mise sur le marché plus rapide et une réponse plus rapide aux demandes des clients.

- Cohérence et qualité :Les moules à injection de la famille garantissent une qualité de pièce constante dans toutes les cavités. La production simultanée de composants dans le même moule garantit l'uniformité des dimensions, de l'apparence et des propriétés des matériaux. Ce processus de fabrication minimise les variations et garantit que toutes les pièces répondent aux spécifications requises.

- Flexibilité de conception : Les moules familiaux offrent une flexibilité de conception, permettant la production de plusieurs composants avec différentes formes, tailles ou caractéristiques dans un seul outil. Cette polyvalence les rend adaptés à la fabrication de produits avec des géométries complexes, des pièces personnalisées ou des variations de conception.

- Réduction des déchets de matériaux : Avec les moules familiaux, les déchets de matériaux sont minimisés par rapport à l'utilisation de moules séparés pour chaque pièce. L'optimisation de la disposition des moules, des systèmes d'injection et des conceptions de glissières aide à réduire les rebuts de matériaux et améliore l'utilisation des matériaux, contribuant ainsi à un processus de fabrication plus durable et plus rentable.

- Assemblage simplifié :Les moules à injection familiaux facilitent les processus d'assemblage rationalisés. Comme nous produisons les pièces simultanément, les opérations d'assemblage deviennent plus efficaces, ce qui réduit les coûts de main-d'œuvre et le temps d'assemblage. De plus, les pièces produites par les moules familiaux présentent souvent des surfaces de contact compatibles et des dimensions précises, ce qui facilite l'assemblage et garantit un montage correct.

Les avantages des moules à injection familiaux, notamment une productivité accrue, des économies de coûts, un gain de temps, une qualité constante, une flexibilité de conception, une réduction des déchets de matériaux et des processus d'assemblage rationalisés, en font un outil précieux pour la fabrication à grand volume, offrant une rentabilité améliorée et des avantages concurrentiels dans le marché.

Inconvénients des moules à injection familiaux

Bien que les moules à injection familiaux offrent de nombreux avantages, il existe également des inconvénients potentiels. Voici quelques points clés mettant en évidence les inconvénients de l'utilisation de moules à injection familiaux :

- Coût initial:Les moules familiaux nécessitent généralement un investissement initial plus élevé que les moules à cavité unique. La complexité de la conception et la nécessité d'agencements précis des cavités augmentent les coûts d'outillage, ce qui en fait une dépense initiale importante pour les fabricants. Ce coût initial peut représenter un défi pour les entreprises aux budgets limités ou aux faibles volumes de production.

- Limites de conception :La conception d'un moule de famille nécessite un examen attentif de la géométrie, de la taille et de la compatibilité de la pièce au sein du moule. Certaines pièces complexes ou volumineuses peuvent ne pas convenir au moulage familial en raison des limites d'espacement des cavités, des exigences de refroidissement ou des mécanismes d'éjection. Les réglementations en matière de conception peuvent exiger l'utilisation de moules personnalisés pour des pièces spécifiques.

- Complexité de l'outillage et de la maintenance :Les moules familiaux peuvent être plus complexes que les moules à cavité unique. La présence de plusieurs cavités, glissières et systèmes de vannes nécessite un entretien méticuleux et des réparations occasionnelles. Les tâches de maintenance peuvent prendre du temps et nécessiter des techniciens qualifiés. Tout problème ou réparation dans le moule peut affecter simultanément la production de plusieurs pièces.

- Flexibilité limitée :Bien que les moules familiaux offrent une flexibilité de conception au sein du moule, les changements ou modifications apportés aux composants individuels peuvent être difficiles. La modification de la conception ou des spécifications d'une pièce dans le moule familial peut nécessiter des ajustements de l'ensemble du moule, affectant la production de toutes les pièces. Ce manque de flexibilité peut être une limitation pour les fabricants qui nécessitent des modifications ou une personnalisation fréquentes de la conception.

- Risque de perturbation de la production :En cas de défaillance ou de détérioration du moulage, la production de plusieurs pièces peut être interrompue. La détection d'un défaut dans une cavité peut affecter l'ensemble du lot de pièces produites dans le moule familial. Ce risque d'interruption de la production peut avoir un impact significatif sur les délais de fabrication et les calendriers de livraison.

- Volume requis:Les exigences de volume jouent un rôle crucial dans la détermination de l'adéquation des moules familiaux à la production. En raison de leur rentabilité et de leur efficacité, les moules familiaux sont la meilleure option pour produire de grands volumes de produits, ce qui en fait un excellent choix. Cependant, les moules familiaux peuvent ne pas être économiquement viables pour la production ou le prototypage à faible volume. Opter pour des moules à cavité unique ou des méthodes de fabrication alternatives peut être plus pratique.

Comprendre les inconvénients potentiels des moules à injection familiaux est crucial pour prendre des décisions éclairées concernant leur mise en œuvre. Bien que ces inconvénients existent, une planification, une maintenance et une prise en compte appropriées des exigences de production spécifiques peuvent les atténuer.

Types de moules d'injection familiaux

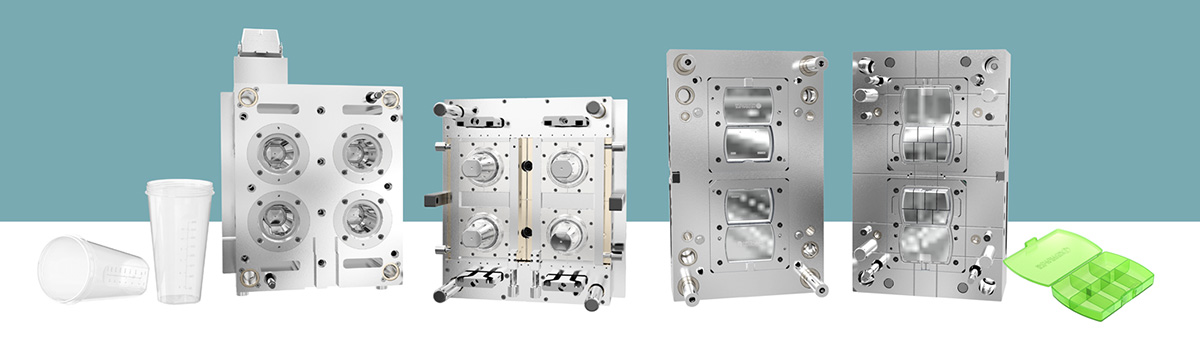

Les moules à injection familiaux sont disponibles en différents types, chacun étant conçu pour répondre à différents besoins et exigences de production. Voici quelques types clés de moules à injection familiaux :

- Moule familial côte à côte :Ce type de moule se compose de plusieurs cavités disposées côte à côte, chaque trou produisant un composant différent. La conception du moule garantit que chaque niche est isolée, ce qui permet un contrôle individuel de l'injection et une interférence minimale entre les pièces.

- Moule familial tandem :Les moules de la famille Tandem ont plusieurs cavités disposées dans une séquence linéaire, chacune produisant un composant différent. La conception du moule permet la production de pièces plus étendues ou présentant diverses caractéristiques dans une configuration linéaire.

- Moule familial Stack : Les moules de la famille Stack ont plusieurs ensembles de cavités empilées les unes sur les autres. Chaque groupe produit un composant différent, permettant la production de plusieurs pièces différentes en un cycle. La conception de la pile permet également la production de pièces hautes ou verticales avec un minimum d'outillage.

- Moule familial rotatif : Ce moule comporte plusieurs cavités disposées sur un plateau tournant. La machine de moulage par injection fait tourner le moule dans chaque position de cavité pendant la production, permettant la production de différentes pièces avec un seul appareil. La conception rotative permet la production de composants symétriques, tels que des engrenages ou des roues.

- Moule familial à canaux chauds :Les moules de la famille des canaux chauds utilisent un système de canaux chauds pour distribuer le plastique fondu dans chaque cavité. Cette conception élimine le besoin de glissières ou de portes, permettant une production de pièces plus propre et une réduction des déchets de matériaux. Les moules de la famille des canaux chauds conviennent à la production à grand volume.

Chaque type de famille de moules à injection présente des avantages et des limites uniques, et la sélection du style le plus approprié dépend des exigences de production, de la géométrie de la pièce et des propriétés du matériau. Choisir le bon type de moule familial peut améliorer considérablement l'efficacité et la rentabilité de la fabrication.

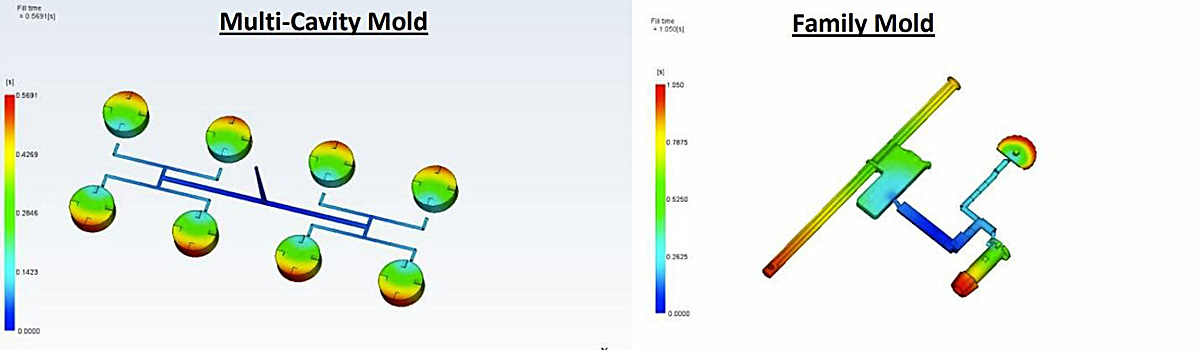

Moules à cavité unique ou à cavités multiples

En ce qui concerne le moulage par injection, les fabricants peuvent choisir entre des moules à une ou plusieurs cavités, offrant des avantages et des considérations distincts. Voici quelques points clés comparant les moules à une cavité et les moules à plusieurs cavités :

Moules à cavité unique :

- Simplicité: Les moules à cavité unique se composent d'une cavité, produisant une seule pièce à chaque cycle de moulage. Leur conception et leur construction sont relativement simples, ce qui les rend moins complexes et plus faciles à fabriquer.

- Flexibilité:Les moules à cavité unique offrent une plus grande flexibilité en ce qui concerne les changements ou modifications de conception. Si une pièce spécifique nécessite une modification de conception, seul le moule de cette pièce doit être modifié, ce qui minimise l'impact sur le processus de production.

- Prototypage et production en petite série :Les moules à cavité unique sont bien adaptés au prototypage ou aux séries d'exposition à faible volume. Ils permettent de tester efficacement de nouvelles conceptions ou de produire de petites quantités de pièces sans investissements initiaux élevés.

- Coût par pièce plus élevé :Les moules à cavité unique sont moins rentables pour la production à grand volume car ils fabriquent moins de pièces par cycle de moulage. Le prix par pièce est généralement plus élevé que les moules multi-empreintes en raison des coûts d'outillage plus élevés et des temps de cycle plus longs.

Moules multi-empreintes :

- Augmentation de la productivité:Les moules à plusieurs cavités ont plusieurs cavités, produisant diverses pièces à chaque cycle de moulage. Cette méthode peut augmenter considérablement la productivité et le rendement de production tout en réduisant les coûts de fabrication et les temps de cycle.

- Rapport coût-efficacité:Les moules multi-empreintes offrent des avantages de coût pour la production à grand volume. Ils nécessitent des coûts d'outillage inférieurs par pièce produite, ce qui les rend plus rentables dans les opérations de fabrication à grande échelle.

- Cohérence et uniformité :Les moules multi-empreintes garantissent une qualité de pièce constante dans toutes les empreintes, car elles sont produites simultanément dans les mêmes conditions de processus. Il en résulte des dimensions, une apparence et des propriétés matérielles cohérentes pour toutes les pièces.

- Exigences en matière d'espace et d'équipement :Les moules à cavités multiples nécessitent des machines de moulage par injection plus grandes avec une force de serrage suffisante pour s'adapter à la plus grande taille d'outil. Ils ont également besoin d'un espace suffisant pour plusieurs cavités, canaux et canaux de refroidissement.

- Considérations sur la conception:La conception de moules à cavités multiples nécessite une attention particulière à l'espacement des cavités, aux systèmes d'injection et aux exigences de refroidissement. Les géométries complexes ou les grandes pièces peuvent poser des limites ou nécessiter des considérations de conception supplémentaires.

Moules à canaux chauds contre moules à canaux froids

Les moules à canaux chauds et froids sont deux types distincts de moules à injection, chacun présentant des avantages et des considérations. Voici quelques points clés comparant les moules à canaux chauds et les moules à canaux froids :

Moules à canaux chauds :

- Utilisation efficace des matériaux: Les moules à canaux chauds utilisent un système de canaux et de buses chauffés pour amener le plastique fondu directement dans les cavités du moule. L'élimination du besoin de glissières et de portails réduit les déchets de matériaux et optimise l'utilisation des matériaux.

- Temps de cycle réduits:L'élimination des canaux dans les moules à canaux chauds entraîne des temps de cycle plus courts que dans les moules à canaux froids. Cette efficacité accrue se traduit par un rendement de production plus élevé et une productivité globale améliorée.

- Qualité constante des pièces : Les moules à canaux chauds offrent une qualité de pièce plus constante, car le plastique fondu reste à une température constante tout au long du processus, ce qui se traduit par un remplissage uniforme et des variations réduites des dimensions, de l'apparence et des propriétés des matériaux.

- Flexibilité et options de conception :Les systèmes à canaux chauds offrent une plus grande flexibilité de conception, permettant des géométries plus complexes et produisant des pièces avec plusieurs portes. Cette polyvalence peut profiter aux fonctionnalités nécessitant un remplissage équilibré ou des exigences de déclenchement spécifiques.

Moules à canaux froids :

- Coût initial réduit :Les moules à canaux froids sont généralement moins coûteux à fabriquer et à installer que les moules à canaux chauds. Ils ne nécessitent pas les composants et éléments chauffants supplémentaires associés aux systèmes de canaux chauds, ce qui réduit les coûts d'outillage.

- Compatibilité matérielle :Les moules à canaux froids conviennent à une large gamme de matériaux, y compris ceux qui sont sensibles à la chaleur ou sujets à la dégradation lorsqu'ils sont exposés à un chauffage prolongé. Cette polyvalence rend les moules à canaux froids préférés pour des matériaux et des applications spécifiques.

- Entretien simplifié :Les moules à canaux froids sont souvent plus faciles à entretenir et à dépanner que les moules à canaux chauds. L'absence de systèmes et de composants de chauffage complexes simplifie les tâches de maintenance, réduisant les temps d'arrêt et les interruptions de production.

Complexité réduite des équipements : Les machines de moulage par injection standard peuvent utiliser des moules à canaux froids sans nécessiter de contrôleurs de canaux chauds spécialisés. Les fabricants disposant d'équipements existants ou qui préfèrent une configuration plus simple peuvent en bénéficier.

Le choix entre les moules à canaux chauds et froids dépend du volume de production, des exigences matérielles, de la complexité des pièces et des considérations budgétaires. Les fabricants doivent évaluer soigneusement leurs besoins et consulter des experts en moules pour déterminer l'option la plus appropriée pour leurs processus de moulage par injection.

Moules à deux plaques ou à trois plaques

Les moules à deux et trois plaques sont deux types courants de moules à injection utilisés dans l'industrie manufacturière. Voici quelques points clés comparant les moules à deux plaques et les moules à trois plaques :

Moules à deux plaques :

- Simplicité: Les moules à deux plaques sont constitués de deux plaques principales qui se séparent pour éjecter la pièce moulée. La simplicité de la conception les rend plus faciles à fabriquer, à installer et à entretenir par rapport aux moules à trois plaques.

- Rapport coût-efficacité:Les moules à deux plaques sont généralement plus rentables, nécessitant moins de composants et un outillage moins complexe. Le nombre réduit de plaques et la construction plus simple contribuent à réduire les coûts d'outillage.

- Options de déclenchement limitées :Les moules à deux plaques ont généralement des options de porte restreintes, avec des glissières et des portes positionnées sur un côté du moule. Cette limitation peut affecter la flexibilité de conception et de déclenchement, en particulier pour les pièces plus complexes ou plus importantes.

Moules à trois plaques :

- Flexibilité d'éjection des pièces : Les moules à trois plaques offrent plus de flexibilité dans l'éjection des pièces. Le plateau supplémentaire, le plateau dévêtisseur, permet l'éjection séparée des patins et de la pièce moulée. Cette méthode permet la production de pièces de conception complexe, de matériaux nécessitant plusieurs points d'entrée et de zones difficiles d'accès pendant la fabrication.

- Amélioration de la qualité des pièces :Les moules à trois plaques offrent une qualité de pièce améliorée en séparant efficacement les glissières et les portes de la pièce moulée. Cette séparation réduit les risques de marques de grille ou de défauts esthétiques sur le produit final, ce qui se traduit par une pièce finie de meilleure qualité.

- Complexité de conception accrue :Les moules à trois plaques permettent des conceptions de pièces plus complexes et l'inclusion de fonctionnalités telles que des actions latérales, des élévateurs ou des glissières. Cette polyvalence de conception peut être avantageuse lors de la production de pièces aux géométries complexes ou nécessitant des fonctionnalités supplémentaires au-delà d'un simple noyau et d'une cavité.

- Temps de cycle plus longs : Les moules à trois plaques ont généralement des cycles plus longs que les moules à deux plaques. La plaque supplémentaire et la complexité du mouvement du moule contribuent à augmenter les temps de cycle, affectant l'efficacité globale de la production.

Le choix entre des moules à deux plaques et à trois plaques dépend de facteurs tels que la complexité des pièces, les exigences d'injection, la qualité souhaitée des pièces et les considérations de coût. Les fabricants doivent évaluer leurs besoins spécifiques et consulter des experts en moules pour déterminer l'option la plus appropriée pour leurs processus de moulage par injection.

Sélection des matériaux pour les moules à injection de la famille

La sélection des matériaux pour les moules à injection de la famille est un facteur critique qui peut avoir un impact significatif sur le processus de fabrication et la qualité des pièces finales. Voici quelques points clés à prendre en compte lors de la sélection des matériaux pour les moules à injection familiaux :

- Matériau de base du moule :Le matériau de base du moule doit avoir d'excellentes propriétés mécaniques, stabilité dimensionnelle et conductivité thermique. Les choix courants incluent les alliages d'acier, tels que P20 ou H13, qui offrent une bonne dureté, résistance à l'usure et durabilité pour une durée de vie prolongée du moule.

- Cavités et noyaux :Le matériau des cavités et des noyaux doit avoir une dureté, une résistance à l'usure et une résistance à la chaleur élevées pour résister au moulage et à une utilisation répétée. Les matériaux courants pour les cavités et les noyaux comprennent les aciers à outils trempés comme l'acier inoxydable S136 ou 420 ou les aciers rapides comme le M2.

- Système de coulisse :Les matériaux avec une bonne conductivité thermique et une bonne résistance à l'usure sont préférés pour le système d'alimentation afin d'assurer un écoulement efficace à l'état fondu et de minimiser la dégradation des matériaux. En raison de leurs excellentes propriétés thermiques, les fabricants utilisent couramment des alliages de cuivre ou du cuivre au béryllium pour les inserts de canaux.

- Composants de canaux chauds :Lors de l'utilisation de systèmes à canaux chauds, des matériaux à haute résistance à la chaleur, une excellente stabilité thermique et de bonnes propriétés d'écoulement sont nécessaires. Les choix courants pour les composants de canaux chauds incluent les aciers inoxydables comme le 420 ou le 17-4 PH ou les alliages spéciaux comme l'Inconel ou l'Hastelloy pour les applications exigeantes.

- Canaux de refroidissement :Les fabricants utilisent couramment des alliages de cuivre ou du cuivre au béryllium pour les canaux de refroidissement en raison de leur conductivité thermique élevée. Ces matériaux contribuent à une dissipation efficace de la chaleur et au maintien de températures de moule constantes.

- Éjecteurs et glissières :Les éjecteurs et les glissières nécessitent des matériaux avec une bonne résistance à l'usure, une dureté élevée et une ténacité suffisante. Les choix courants incluent l'acier à outils H13, l'acier à outils D2 ou les nuances d'acier inoxydable comme 420 ou 440C.

Lors de la sélection des matériaux pour les moules à injection familiaux, il est essentiel de prendre en compte les propriétés des matériaux, la complexité du moule, le volume de production et le coût. La collaboration avec les fournisseurs de matériaux, les concepteurs de moules et les experts peut aider à déterminer les matériaux les plus appropriés qui répondent aux exigences spécifiques et à optimiser les performances et la longévité du moule.

Considérations de conception pour les moules à injection familiaux

La conception de moules à injection familiaux nécessite une attention particulière pour une fonctionnalité, une efficacité et une qualité des pièces optimales. Voici quelques considérations de conception clés pour les moules à injection familiaux :

- Compatibilité des pièces : Analysez la compatibilité des différentes pièces au sein du moule familial, en tenant compte de la taille, de la géométrie et des propriétés des matériaux. Assurez-vous que le processus de production produit efficacement les pièces ensemble sans interférence ni problèmes de qualité.

- Disposition de la cavité : Déterminez les meilleures performances des cavités dans le moule pour optimiser l'utilisation de l'espace et l'efficacité de la production de pièces. Tenez compte de facteurs tels que l'orientation des pièces, les emplacements d'injection et les exigences de refroidissement pour obtenir un remplissage équilibré et une qualité de pièce constante.

- Système de couloir et de vanne : Concevez un système efficace de canaux et de vannes qui permet un flux de matériau efficace vers chaque cavité tout en minimisant les pertes et les chutes de pression. Tenez compte du type de seuil (par exemple, seuils de bord, seuils secondaires ou canaux chauds) et de l'emplacement des seuils pour obtenir un remplissage optimal et éviter les défauts des pièces.

- Système de refroidissement:Mettez en place un système de refroidissement approprié pour assurer un refroidissement constant et une dissipation efficace de la chaleur. Optimisez la conception, le positionnement et le diamètre des canaux de refroidissement pour obtenir une répartition uniforme de la température et minimiser les temps de cycle.

- Mécanisme d'éjection : Développer un mécanisme d'éjection robuste pour faciliter le retrait des pièces du moule. Tenez compte du type d'éjection (par exemple, broches d'éjection, glissières ou élévateurs) et de leur positionnement pour assurer une libération correcte des pièces sans causer de dommages ou de déformations.

- Ventilation:Une bonne ventilation est cruciale pour éviter les pièges à air et obtenir un remplissage complet du moule. Assurez-vous que des évents adéquats sont incorporés pour permettre à l'air de s'échapper pendant le processus d'injection, réduisant ainsi le risque de défauts tels que des tirs courts ou la porosité du gaz.

- Maintenance et accessibilité des moules :Concevez le moule pour un entretien, une réparation et un nettoyage faciles. Tenez compte de l'accessibilité aux composants critiques tels que les glissières, les noyaux et les broches d'éjection pour faciliter les tâches de maintenance et réduire les temps d'arrêt.

- Résistance et rigidité du moule :Assurez-vous que la conception du moule est structurellement saine et capable de résister aux forces et aux pressions exercées pendant le processus de moulage par injection. Tenez compte de facteurs tels que la sélection du matériau du moule, les nervures et les structures de support pour maintenir l'intégrité du moule.

En abordant soigneusement ces considérations de conception, les fabricants peuvent optimiser les performances, l'efficacité et la longévité des moules à injection de la famille, ce qui se traduit par des pièces de haute qualité et des processus de production rationalisés. La collaboration avec des concepteurs de moules et des ingénieurs expérimentés peut fournir des informations et une expertise précieuses pour parvenir à une conception optimale.

Applications des moules d'injection familiaux

Les moules à injection familiaux offrent plusieurs applications dans diverses industries, offrant des solutions rentables pour produire plusieurs composants en un seul cycle de moulage. Voici quelques applications critiques des moules à injection familiaux :

- Les produits de consommation:Les fabricants utilisent largement des moules familiaux pour produire des produits de consommation tels que des appareils électroniques, des appareils électroménagers et des articles ménagers. Ils permettent la production simultanée de différentes pièces ou composants, réduisant le temps et les coûts de fabrication.

- Industrie automobile:Les moules à injection familiaux sont largement utilisés dans le secteur automobile pour la fabrication de divers composants tels que les garnitures intérieures, les pièces de tableau de bord, les panneaux de porte et les composants de moteur. La production de plusieurs pièces en un seul cycle améliore la productivité et la rentabilité dans la fabrication automobile.

- Équipement médical: Les moules familiaux sont cruciaux dans la production de dispositifs et d'équipements médicaux, y compris les composants de seringues, les systèmes d'administration de médicaments, les instruments chirurgicaux et les dispositifs de diagnostic. La production efficace de plusieurs pièces garantit des délais d'exécution plus rapides et des économies de coûts dans l'industrie médicale.

- Paquet:L'industrie de l'emballage utilise des moules à injection familiaux pour produire des composants tels que des bouchons, des fermetures, des conteneurs et des inserts d'emballage. En fabriquant plusieurs pièces simultanément, les moules familiaux améliorent l'efficacité de la production et permettent une réponse plus rapide aux demandes du marché.

- Composants électriques et électroniques :Les fabricants utilisent largement des moules familiaux pour produire des composants électriques et électroniques, tels que des connecteurs, des interrupteurs, des pièces de boîtier et des composants de circuits imprimés. Ils permettent la production efficace de plusieurs éléments avec une qualité constante et des temps de cycle réduits.

- Industrie aérospaciale:Les moules familiaux trouvent des applications dans le secteur aérospatial pour la fabrication de composants tels que des pièces intérieures de cabine, des composants de siège et des conduits d'air. La production de plusieurs pièces en un seul cycle améliore l'efficacité de la production et la rentabilité.

- Équipement industriel:Les fabricants utilisent des moules familiaux pour produire des équipements industriels et des composants de machines, notamment des engrenages, des roulements, des vannes et des connecteurs. En rationalisant le processus de fabrication et en réduisant le temps de production, les moules familiaux contribuent à améliorer la productivité et à réduire les coûts.

Les moules à injection familiaux offrent des avantages significatifs en termes d'efficacité, d'économies et de rationalisation de la production pour diverses industries. Leur polyvalence et leur capacité à produire plusieurs pièces en un seul cycle en font un outil précieux pour les fabricants à la recherche de processus de moulage par injection optimisés.

Industrie des biens de consommation

L'industrie des biens de consommation englobe une large gamme de produits achetés et utilisés par des particuliers à des fins personnelles ou domestiques. C'est une industrie diversifiée avec divers secteurs et marchés. Voici quelques points clés sur l'industrie des biens de consommation :

- Variété de produits:L'industrie des biens de consommation propose de nombreux produits, notamment des aliments et des boissons, des articles de soins personnels, des articles ménagers, des appareils électroniques, des vêtements, etc. Cette industrie répond aux besoins et aux préférences quotidiens des consommateurs, offrant divers choix.

- Demande du marché:La demande et les préférences des consommateurs déterminent la production de biens de consommation. À mesure que les goûts et les préférences des consommateurs évoluent, l'industrie doit s'adapter et innover pour répondre à l'évolution des besoins. Les tendances de consommation, telles que la durabilité, la commodité et les produits personnalisés, influencent fortement l'orientation de l'industrie.

- Marché mondial:L'industrie des biens de consommation opère à l'échelle mondiale, les produits étant fabriqués, distribués et vendus à l'échelle internationale. La mondialisation a élargi les opportunités de marché, permettant aux entreprises d'atteindre une clientèle plus large et de s'engager dans le commerce transfrontalier.

- Image de marque et marketing : Des stratégies de marque et de marketing efficaces sont essentielles dans l'industrie des biens de consommation pour différencier les produits, fidéliser la marque et influencer les décisions d'achat des consommateurs. Les entreprises investissent massivement dans la publicité, les promotions, la conception d'emballages et les activités de création de marque pour créer des liens solides avec les consommateurs.

- Chaîne d'approvisionnement et distribution :L'industrie des biens de consommation dépend d'une gestion efficace de la chaîne d'approvisionnement pour s'assurer que les fabricants produisent, distribuent et livrent rapidement les produits aux consommateurs. Cela implique la coordination de différentes étapes, y compris l'approvisionnement en matières premières, la production, la logistique, l'entreposage et la vente au détail.

- Tendances de consommation et innovation :Pour rester compétitives, les entreprises de biens de consommation doivent rester à l'écoute de l'évolution des tendances et des préférences des consommateurs. L'innovation joue un rôle essentiel dans le développement de nouveaux produits, l'amélioration des produits existants et la satisfaction des nouveaux besoins et désirs des consommateurs.

- Concurrence et dynamique du marché :L'industrie des biens de consommation est très compétitive, de nombreuses entreprises se disputant des parts de marché. La dynamique du marché, telle que les prix, la qualité, l'image de marque et l'expérience client, influence fortement les choix des consommateurs et la fidélité à la marque.

L'industrie des biens de consommation est dynamique et rapide, s'adaptant constamment pour répondre à l'évolution des demandes des consommateurs. Elle joue un rôle important dans l'économie mondiale, stimulant l'emploi, l'innovation et la croissance économique.

Industrie automobile

L'industrie automobile est un vaste secteur englobant la conception, le développement, la production et la vente d'automobiles et de composants connexes. Voici quelques points clés sur l'industrie automobile :

- Fabrication de véhicules: L'industrie automobile est principalement engagée dans la fabrication d'automobiles, y compris les voitures, les camions, les VUS, les motos et les véhicules utilitaires. Elle comprend différentes étapes : conception, ingénierie, prototypage, production, assemblage et contrôle qualité.

- la chaîne d'approvisionnement: L'industrie automobile s'appuie sur une chaîne d'approvisionnement mondiale complexe, avec de nombreux fournisseurs fournissant des composants, des systèmes et des matières premières. La gestion de la chaîne d'approvisionnement est cruciale pour garantir la livraison en temps voulu des pièces nécessaires à la production de véhicules.

- Les avancées technologiques: L'industrie automobile est à la pointe des avancées technologiques, y compris les véhicules électriques et autonomes, les fonctionnalités de connectivité, les systèmes de sécurité avancés et les technologies de carburants alternatifs. Les innovations en matière d'électrification des véhicules, de conduite autonome et de connectivité transforment l'industrie.

- Concurrence sur le marché :L'industrie automobile est très compétitive, avec de nombreux constructeurs automobiles qui se disputent des parts de marché alors que le prix, la qualité, les performances, les caractéristiques de sécurité et la réputation de la marque stimulent la concurrence. Les constructeurs automobiles s'efforcent en permanence de différencier leurs offres et de répondre aux demandes des clients.

- Marché mondial: L'industrie automobile opère à l'échelle mondiale, avec des installations de production, des réseaux de vente et des chaînes d'approvisionnement couvrant différents pays. Les réglementations régionales, les préférences du marché, les conditions économiques et les politiques commerciales l'influencent.

- Considérations environnementales:L'industrie automobile est confrontée à une pression croissante pour répondre aux préoccupations environnementales, notamment la réduction des émissions de carbone, l'amélioration de l'efficacité énergétique et la promotion de pratiques de fabrication durables. Les constructeurs automobiles investissent dans le développement de véhicules électriques et hybrides, de matériaux légers et de processus de fabrication respectueux de l'environnement.

- Services après-vente :L'industrie automobile comprend un segment important du marché secondaire, qui distribue des pièces de rechange, des accessoires, des services de maintenance, de réparation et de personnalisation de véhicules. Les activités du marché secondaire contribuent aux revenus globaux de l'industrie et fournissent un soutien continu aux propriétaires de véhicules.

Industrie médicale

L'industrie médicale englobe divers secteurs dans le développement, la fabrication, la distribution et la livraison de dispositifs médicaux, d'équipements, de produits pharmaceutiques et de services de santé. Voici quelques points clés sur l'industrie médicale :

- Équipement médical:L'industrie médicale est fortement impliquée dans la production de divers dispositifs médicaux, notamment des équipements de diagnostic, des instruments chirurgicaux, des implants, des prothèses, des systèmes d'imagerie et des dispositifs de surveillance. Ces dispositifs sont essentiels au diagnostic, au traitement et aux soins des patients.

- Produits pharmaceutiques:L'industrie médicale englobe les sociétés pharmaceutiques impliquées dans la recherche, le développement et la fabrication de médicaments et de médicaments. Les produits pharmaceutiques vont des médicaments en vente libre aux médicaments sur ordonnance pour le traitement, la prévention et la gestion des maladies.

- Services de santé:L'industrie médicale comprend les prestataires de soins de santé, tels que les hôpitaux, les cliniques, les maisons de retraite et les établissements de soins ambulatoires. Ces entités offrent aux patients des soins médicaux, des diagnostics, des traitements, de la réadaptation et d'autres services de santé.

- Recherche et développement:L'industrie médicale investit massivement dans la recherche et le développement (R&D) pour faire progresser les connaissances médicales, développer de nouveaux traitements, améliorer les thérapies existantes et améliorer les résultats pour les patients. Les efforts de R&D se concentrent sur la découverte de médicaments, les essais cliniques, l'innovation technologique médicale et les systèmes de prestation de soins de santé.

- Conformité réglementaire:L'industrie médicale est soumise à des cadres réglementaires rigoureux pour garantir la sécurité des patients, l'efficacité des produits et les pratiques éthiques. Les organismes de réglementation, tels que la Food and Drug Administration (FDA) aux États-Unis, appliquent des normes et des directives pour les dispositifs médicaux, les produits pharmaceutiques, les essais cliniques et les pratiques de soins de santé.

- Les avancées technologiques: L'industrie médicale adopte continuellement les avancées technologiques pour améliorer les soins aux patients, améliorer la précision des diagnostics et faciliter les procédures médicales. Des innovations telles que la télémédecine, les dossiers de santé électroniques (DSE), la robotique, les diagnostics basés sur l'IA et la médecine de précision transforment l'industrie.

- Les défis mondiaux de la santé :L'industrie médicale relève les défis mondiaux en matière de soins de santé, notamment les maladies infectieuses, les maladies chroniques, le vieillissement de la population, l'accès aux soins de santé dans les zones mal desservies et la hausse des coûts des soins de santé. Les parties prenantes de l'industrie travaillent au développement de solutions et à l'amélioration de la prestation des soins de santé dans le monde entier.

L'industrie médicale joue un rôle essentiel dans la préservation et l'amélioration de la santé humaine. Il combine la recherche scientifique, l'innovation technologique, l'expertise de fabrication et les services de santé pour améliorer les résultats des patients, développer des traitements vitaux et faire progresser le bien-être général des individus dans le monde entier.

Industrie de l'emballage

L'industrie de l'emballage joue un rôle essentiel dans la production, la conception et la distribution de matériaux et de solutions d'emballage pour divers produits. Voici quelques points clés sur l'industrie de l'emballage :

- Protection du produit : La fonction principale de l'emballage est de protéger les produits pendant le stockage, le transport et la manutention. Les matériaux d'emballage offrent une protection physique contre les chocs, l'humidité, les variations de température et d'autres facteurs externes qui pourraient endommager le produit.

- Image de marque et marketing :L'emballage est un outil puissant pour l'image de marque et le marketing. Créer une identité de marque distinctive, attirer l'attention des consommateurs et transmettre des informations sur les produits sont cruciaux. Les éléments de conception d'emballage tels que les couleurs, les logos, les graphiques et les étiquettes aident à différencier les produits et à influencer les décisions d'achat des consommateurs.

- Durabilité et respect de l'environnement : L'industrie de l'emballage se concentre de plus en plus sur des pratiques durables et des matériaux respectueux de l'environnement. L'utilisation de matériaux d'emballage recyclables, biodégradables et renouvelables contribue à réduire l'impact environnemental et soutient les initiatives d'économie circulaire.

- Efficacité de la chaîne d'approvisionnement :Des solutions d'emballage efficaces contribuent à rationaliser les opérations de la chaîne d'approvisionnement. Un emballage bien conçu facilite la manipulation, le stockage et le transport efficaces des produits, optimisant les processus logistiques et minimisant les coûts.

- Personnalisation et innovation :L'industrie de l'emballage adopte la personnalisation et des solutions innovantes pour répondre aux divers besoins des clients et aux demandes du marché. Des conceptions, des tailles et des matériaux d'emballage personnalisés permettent des solutions d'emballage uniques et sur mesure qui s'alignent sur les exigences spécifiques du produit.

- Secteurs d'activité : L'industrie de l'emballage s'adresse à divers secteurs, notamment les aliments et les boissons, les produits pharmaceutiques, les soins personnels, les produits ménagers, l'électronique et les biens industriels. Chaque industrie a des exigences d'emballage spécifiques, telles que des propriétés de barrière, des caractéristiques d'inviolabilité ou des réglementations d'étiquetage spécifiques au produit.

- Les avancées technologiques:L'industrie de l'emballage intègre les avancées technologiques pour améliorer les processus et les capacités d'emballage. L'automatisation, la robotique, l'impression numérique, les emballages innovants et les systèmes de suivi et de traçabilité révolutionnent l'industrie de l'emballage, améliorent l'efficacité et permettent des fonctionnalités innovantes.

L'industrie de l'emballage est un secteur dynamique qui s'adapte en permanence aux préférences changeantes des consommateurs, aux objectifs de durabilité et aux avancées technologiques. C'est un lien crucial entre les produits et les consommateurs, garantissant l'intégrité des produits, la reconnaissance de la marque et une expérience client améliorée.

Industrie aérospaciale

L'industrie aérospatiale est un secteur technologiquement avancé axé sur la conception, la fabrication et l'exploitation d'aéronefs, d'engins spatiaux, de satellites et de composants connexes. Voici quelques points clés sur l'industrie aérospatiale :

- Aéronautique commerciale :L'industrie aérospatiale englobe l'aviation commerciale, y compris la production d'avions commerciaux, tels que les avions et les hélicoptères. De grands fabricants, comme Boeing et Airbus, dominent le marché de la conception et de la fabrication d'avions commerciaux pour le transport de passagers et de fret.

- Applications défense et militaire :L'industrie aérospatiale est étroitement liée à la défense et aux applications militaires. Cela implique la production d'avions militaires, de véhicules aériens sans équipage (UAV) et de systèmes de défense. Ces technologies sont vitales pour la sécurité nationale, la surveillance, la reconnaissance et les opérations de combat.

- Exploration spatiale et satellites : L'industrie aérospatiale joue un rôle important dans l'exploration spatiale et le développement de satellites. Cela implique la conception, la fabrication et le lancement d'engins spatiaux, de satellites et de sondes spatiales pour la recherche scientifique, la communication, la surveillance météorologique et les systèmes de navigation.

- Les avancées technologiques: L'industrie aérospatiale est à la pointe des avancées technologiques, entraînant des innovations dans les domaines de l'aérodynamique, des matériaux, des systèmes de propulsion, de l'avionique et des technologies satellitaires. Les promotions incluent les matériaux composites, les moteurs économes en carburant, les systèmes de navigation avancés et les technologies d'imagerie par satellite.

- Collaboration mondiale :L'industrie aérospatiale nécessite souvent une coopération internationale en raison de la nature complexe des projets et de la demande mondiale. La collaboration entre les gouvernements, les entreprises aérospatiales, les instituts de recherche et les fournisseurs est courante pour mettre en commun les ressources, l'expertise et le financement de projets aérospatiaux à grande échelle.

- Sécurité et réglementation :La sécurité est primordiale dans l'industrie aérospatiale. Des règles strictes et des processus de certification garantissent que les aéronefs et les engins spatiaux répondent à des normes de sécurité rigoureuses. Les organismes de réglementation, tels que la Federal Aviation Administration (FAA) et l'Agence européenne de la sécurité aérienne (EASA), appliquent les règles de sécurité et supervisent les certifications de navigabilité.

- Gestion de la chaîne logistique: L'industrie aérospatiale s'appuie sur une chaîne d'approvisionnement mondiale complexe qui comprend des fournisseurs de matériaux, de composants, de sous-systèmes et d'équipements spécialisés. Une gestion efficace de la chaîne d'approvisionnement garantit une livraison rapide, un contrôle de la qualité et la conformité aux normes de l'industrie.

L'industrie aérospatiale est un secteur technologiquement avancé et hautement réglementé qui contribue au progrès scientifique, à la défense nationale et à la connectivité mondiale. Cela nécessite une collaboration, une innovation et une ingénierie de précision étendues pour répondre aux exigences exigeantes des opérations d'aéronefs et d'engins spatiaux.

Industrie électronique

L'industrie électronique est un secteur dynamique qui implique la conception, la fabrication et la distribution de composants, d'appareils et de systèmes électroniques. Voici quelques points clés sur l'industrie électronique :

- Electronique grand public:L'industrie électronique produit divers appareils électroniques, notamment des smartphones, des téléviseurs, des ordinateurs portables, des tablettes, des appareils photo et des appareils électroménagers. Ces produits sont conçus pour un usage personnel et récréatif et intègrent souvent des technologies et des fonctionnalités avancées.

- Industrie des semi-conducteurs:L'électronique s'appuie fortement sur les semi-conducteurs pour produire des circuits intégrés (CI), des micropuces et des composants électroniques. Les semi-conducteurs sont des composants fondamentaux des appareils électroniques, permettant des fonctions de calcul, de stockage de mémoire, de communication et de contrôle.

- Recherche et développement:La recherche et développement (R&D) est un aspect crucial de l'industrie électronique. Les entreprises investissent dans la R&D pour innover et développer de nouvelles technologies, améliorer les produits existants et répondre aux nouveaux besoins des consommateurs. Les efforts de R&D se concentrent sur la miniaturisation, l'efficacité énergétique, la connectivité et l'intelligence artificielle (IA).

- Chaîne d'approvisionnement mondiale :L'industrie électronique opère à l'échelle mondiale, avec une chaîne d'approvisionnement complexe impliquant des fournisseurs de matières premières, de composants électroniques, d'équipements de fabrication et de réseaux de distribution. Une collaboration mondiale est essentielle pour s'approvisionner en matériaux, produire des pièces et assembler des appareils électroniques.

- Processus de manufacture: La fabrication de produits électroniques implique diverses méthodes, notamment l'assemblage de cartes de circuits imprimés (PCB), la technologie de montage en surface (SMT), le conditionnement de puces et l'assemblage du produit final. Ces processus nécessitent une ingénierie de précision, un contrôle qualité et le respect des normes de l'industrie.

- Concurrence sur le marché : L'industrie de l'électronique est très compétitive, de nombreuses entreprises se disputant des parts de marché. Les entreprises se différencient par les caractéristiques des produits, l'esthétique du design, les prix, la réputation de la marque et le service client. L'industrie connaît une obsolescence rapide des produits et nécessite une innovation continue pour rester compétitive.

- Les technologies émergentes:L'industrie électronique stimule le développement et l'adoption de technologies émergentes, y compris les progrès de l'IA, de l'Internet des objets (IoT), de la réalité virtuelle (VR), de la réalité augmentée (AR), des appareils portables et des technologies domestiques innovantes. Ces technologies façonnent divers secteurs, notamment la santé, l'automobile et le divertissement.

L'industrie électronique est un secteur vital qui influence divers aspects de la vie moderne. Il évolue en permanence pour répondre aux demandes des consommateurs et des entreprises, permettant la connectivité, la productivité et les avancées technologiques. La capacité de l'industrie à innover, à fabriquer des produits de haute qualité et à répondre aux demandes du marché contribue à son importance dans l'économie mondiale.

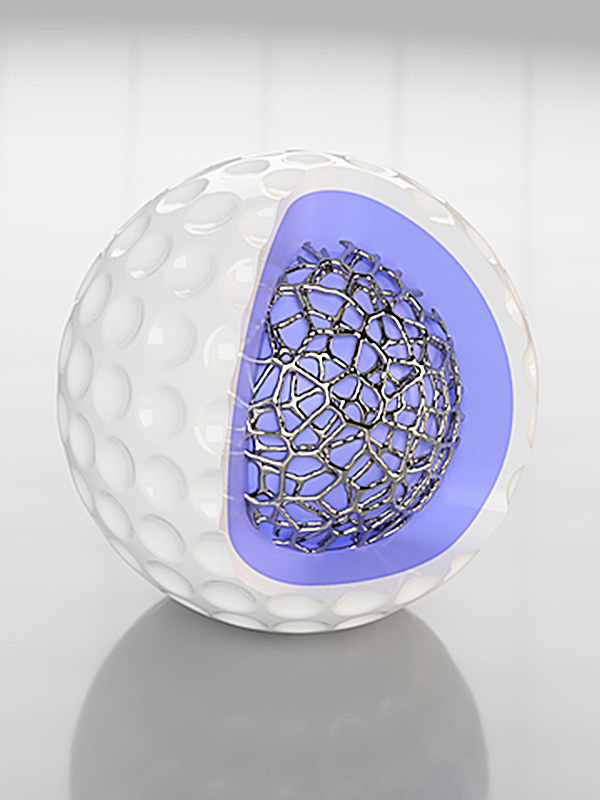

Industrie des équipements sportifs

L'industrie des équipements sportifs est un secteur diversifié englobant la conception, la fabrication et la distribution d'équipements et d'équipements utilisés dans diverses activités sportives et récréatives. Voici quelques points clés sur l'industrie des équipements sportifs :

- Articles de sport:L'industrie des équipements sportifs produit une large gamme d'articles de sport, y compris des équipements pour les sports d'équipe (comme le football, le basket-ball et le hockey), les sports individuels (comme le tennis, le golf et la course à pied), les sports nautiques (comme la natation et le surf) , les activités de plein air (comme le camping et la randonnée) et la forme physique (comme l'équipement et les accessoires de gym).

- Performances et sécurité : Les fabricants d'équipements sportifs privilégient la performance et la sécurité dans leurs conceptions. Les ingénieurs conçoivent des équipements pour améliorer les performances des athlètes, optimiser leurs compétences et les protéger des blessures. Nous utilisons des matériaux avancés, des méthodes ergonomiques et un strict respect des normes de sécurité pour assurer la sécurité.

- Innovation et technologie :L'industrie des équipements sportifs adopte constamment l'innovation et la technologie pour améliorer les performances des produits et l'expérience utilisateur. Les innovations incluent des matériaux légers, des conceptions aérodynamiques, des systèmes d'amorti avancés, des capteurs intelligents et une technologie portable. Ces avancées améliorent les performances, la prévention des blessures et le suivi des données des athlètes.

- Customisation et personnalisation : L'industrie des équipements sportifs reconnaît l'importance de la personnalisation et de la personnalisation. De nombreux fabricants proposent des options de personnalisation, telles que la sélection de couleurs, l'ajout de logos ou la personnalisation de l'équipement en fonction des spécifications de chaque athlète. Offrir une expérience personnalisée peut renforcer le sentiment d'identité des athlètes.

- Parrainages et avenants :L'industrie des équipements sportifs s'appuie sur le soutien et l'acceptation des athlètes professionnels et des équipes sportives pour renforcer la reconnaissance et la crédibilité de la marque. Les collaborations entre les fabricants d'équipements et les athlètes impliquent souvent des partenariats de développement, de test et de marketing de produits.

- Durabilité:L'industrie des équipements sportifs se concentre de plus en plus sur la durabilité et la responsabilité environnementale. Les fabricants utilisent des matériaux respectueux de l'environnement, réduisent les déchets dans les processus de production et encouragent les programmes de recyclage. Les pratiques durables visent à minimiser l'impact environnemental de l'industrie et à soutenir la durabilité à long terme.

- Marché mondial:L'industrie des équipements sportifs opère à l'échelle mondiale, avec des produits fabriqués et distribués dans le monde entier. L'entreprise s'adresse à divers marchés et préférences culturelles, adaptant les produits pour répondre aux besoins et préférences spécifiques des différentes régions et sports.

L'industrie des équipements sportifs soutient les athlètes, promeut l'activité physique et améliore les performances sportives. L'innovation continue, le respect des normes de sécurité et les options de personnalisation contribuent à la croissance de l'industrie et à sa capacité à répondre aux demandes changeantes des athlètes et des passionnés de sport.

Industrie des jouets et des jeux

L'industrie des jouets et des jeux est un vaste secteur qui comprend la conception, la fabrication et la distribution de jouets et de jeux pour enfants et adultes. Voici quelques points clés sur l'industrie des jouets et des jeux :

- Types de jouets et jeux : L'industrie des jouets et des jeux produit une large gamme de produits, y compris des jouets traditionnels tels que des poupées, des figurines d'action et des puzzles, ainsi que des jouets électroniques, des jeux de société, des jeux de cartes et des jeux vidéo. L'industrie répond à divers intérêts, âges et niveaux de compétence.

- Innovation et technologie :L'industrie des jouets et des jeux évolue en permanence, les fabricants utilisant des technologies innovantes pour créer de nouveaux produits et améliorer l'expérience utilisateur. Pour créer des expériences engageantes et immersives, nous pouvons incorporer des éléments virtuels, de réalité augmentée et interactifs.

- Sécurité et qualité : La sécurité et la qualité sont des considérations essentielles pour l'industrie des jouets et des jeux. Les fabricants doivent se conformer aux réglementations et normes de sécurité pour s'assurer que leurs produits ne nuisent pas aux consommateurs. Pour garantir la qualité de nos produits, nous effectuons des tests approfondis, mettons en œuvre des mesures de contrôle de qualité strictes et les surveillons en permanence.

- Licence et image de marque : De nombreux jouets et jeux sont basés sur des personnages, des films et des émissions de télévision populaires, ce qui conduit à des collaborations en matière de licences et de marques entre les fabricants et les sociétés de divertissement. Les produits sous licence sont souvent populaires parmi les consommateurs, car ils procurent un sentiment de familiarité et d'attachement aux personnages bien-aimés.

- Marché mondial:L'industrie des jouets et des jeux opère à l'échelle mondiale, avec des fabricants et des distributeurs produisant et distribuant des produits dans le monde entier. L'entreprise s'adresse à divers marchés et préférences culturelles, adaptant les produits pour répondre aux besoins et préférences spécifiques des différentes régions et données démographiques.

- Impact sur le développement :Les jouets et les jeux ont un effet significatif sur le développement de l'enfant, favorisant la créativité, l'imagination, les compétences sociales et les capacités cognitives. De nombreux concepteurs de jouets et de jeux créent des produits pour promouvoir l'apprentissage et le développement, collaborant souvent avec des experts en développement de l'enfant pour s'assurer qu'ils atteignent ces objectifs.

L'industrie des jouets et des jeux joue un rôle crucial dans le divertissement et la promotion du développement des enfants et des adultes. L'innovation continue, le respect des normes de sécurité et les collaborations en matière de licences et de marques contribuent à la croissance de l'industrie et à sa capacité à répondre aux demandes changeantes des consommateurs.

Choisir le bon fabricant pour les moules à injection familiaux

Choisir le bon fabricant de moules à injection familiaux est une étape cruciale pour assurer le succès de votre projet. Voici quelques points clés à considérer lors de la sélection d'un fabricant :

- Expertise et expérience :Recherchez un fabricant possédant une connaissance et une expérience approfondies du moulage par injection familial. Tenez compte de leurs antécédents, de leurs années d'activité et de leur compréhension de vos industries ou produits cibles.

- Capacités techniques :Évaluer les capacités techniques du fabricant, y compris l'équipement, les machines et les procédés de fabrication. Assurez-vous qu'ils disposent des outils et des ressources nécessaires pour gérer la complexité et les spécifications des moules à injection familiaux.

- Contrôle de qualité:Le contrôle de la qualité est essentiel dans le moulage par injection pour maintenir la cohérence et la précision dans la production de moules. Vérifiez si le fabricant a mis en place des mesures de contrôle de la qualité et des certifications, telles que ISO 9001, pour s'assurer qu'il respecte les normes de l'industrie et fournit systématiquement des moules de haute qualité.

- Personnalisation et flexibilité:Les moules à injection familiaux nécessitent souvent une personnalisation pour s'adapter à plusieurs pièces et conceptions. Choisissez un fabricant qui peut répondre à vos besoins spécifiques et qui a la flexibilité de s'adapter aux changements ou aux révisions au cours du processus de fabrication.

- Communiquer et collaborer :Une communication et une collaboration efficaces sont essentielles pour un partenariat réussi. Évaluez la réactivité du fabricant, sa volonté de communiquer et sa capacité à comprendre vos besoins. Un fabricant qui peut fournir des lignes de communication claires et ouvertes tout au long du projet contribuera à assurer un processus de fabrication fluide.

- Coût et délais: Tenez compte de la structure de prix et des délais de livraison du fabricant. Bien que le coût soit un facteur, méfiez-vous des prix modiques qui peuvent compromettre la qualité. Trouvez un équilibre entre des prix compétitifs et des délais raisonnables pour respecter les délais de votre projet.

- Références et témoignages :Demandez des références ou des témoignages d'autres clients qui ont travaillé avec le fabricant. Vous pouvez obtenir des informations précieuses en analysant leur réputation, la satisfaction de leurs clients et leur capacité à respecter leurs engagements.

En évaluant soigneusement ces facteurs et en effectuant des recherches approfondies, vous pouvez prendre une décision éclairée lors du choix du fabricant approprié pour vos moules à injection familiaux. Un manufacturier fiable et compétent contribuera à la réussite de votre projet et assurera la production de moules de haute qualité répondant à vos spécifications.

Conclusion

Les moules à injection familiaux offrent de nombreux avantages aux fabricants qui cherchent à produire des produits en plastique de manière efficace et rentable. Comprendre les différents types de moules, leurs avantages et leurs inconvénients, ainsi que les considérations de conception sont essentiels pour tirer le meilleur parti de ce processus de fabrication. Avec le fabricant et la conception appropriés, les moules à injection familiaux peuvent constituer une solution fiable et efficace pour diverses industries et applications.