Usinage Service CNC

Qu'est-ce que l'usinage CNC

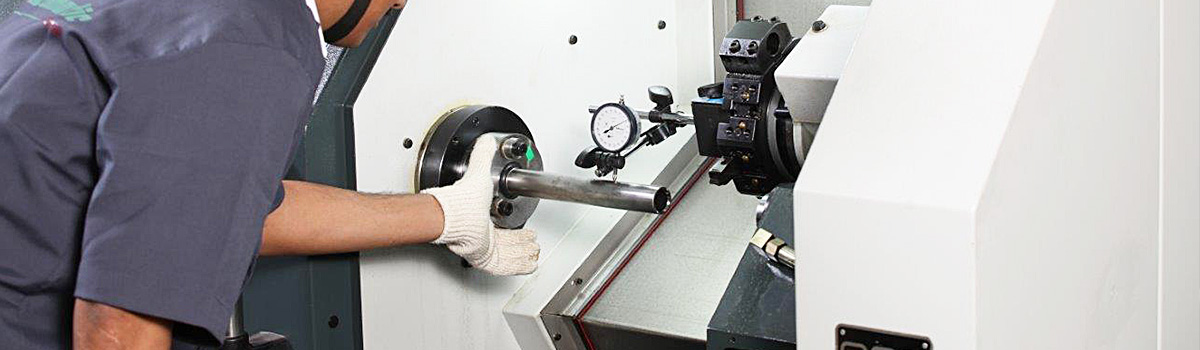

CNC signifie commande numérique par ordinateur, qui est une technologie permettant de contrôler automatiquement les outils d'usinage en appliquant un micro-ordinateur attaché à l'outil. Les machines CNC fonctionneraient selon les instructions programmées codées, telles que le mouvement des machines, le taux d'alimentation des matériaux, la vitesse, etc. Les opérateurs n'ont pas besoin de contrôler la machine manuellement, ainsi, la CNC contribue à améliorer l'efficacité et la précision dans une large mesure.

Capacités d'usinage CNC de DJmolding

Usinage CNC à la demande pour le prototypage rapide et les pièces de production, ateliers d'usinage CNC DJmolding expérimentés et soigneusement contrôlés.

Nous exploitons presque tous les types de fraiseuses et de centres de tournage CNC, et nous sommes fiers de pouvoir usiner tout ce dont vous avez besoin, des simples pièces de serrage « telles qu'elles sont usinées » aux géométries complexes et organiques avec des tolérances serrées. Sur demande, nous pouvons également produire des pièces avec EDM et rectifieuses. Les enveloppes de construction, les tailles minimales des éléments et les directives de conception varient pour le fraisage et le tournage.

Service de fraisage CNC

Selon les fichiers CAO du client, recevez un devis de fraisage CNC instantané en 24 heures.

Service de tournage CNC

Selon les fichiers CAO du client, recevez un devis de tournage CNC instantané en 24 heures.

Capacités de service de fraisage CNC DJmolding

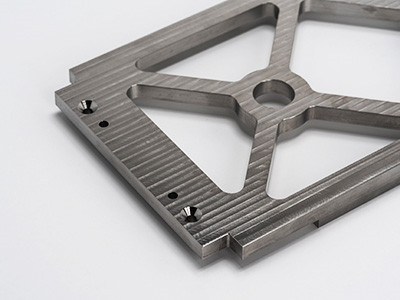

Du prototypage aux cycles de production complets. Nos centres de fraisage 3 axes, 3+2 axes et 5 axes complets vous permettront de produire des pièces de haute précision et de qualité pour répondre même à vos exigences les plus strictes.

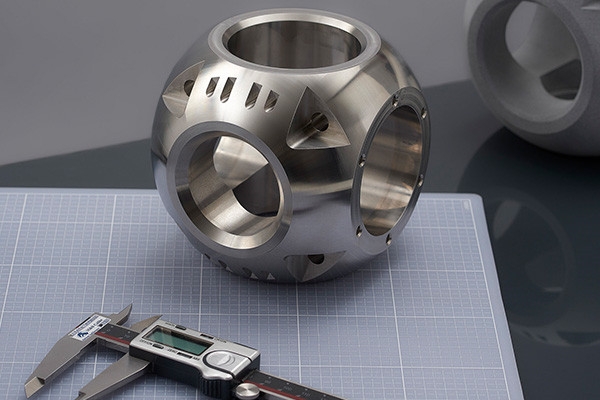

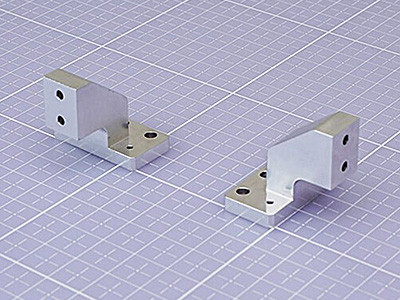

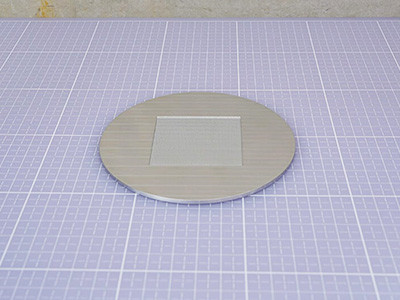

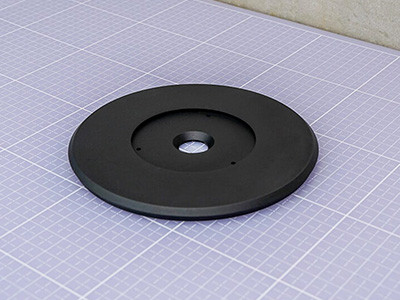

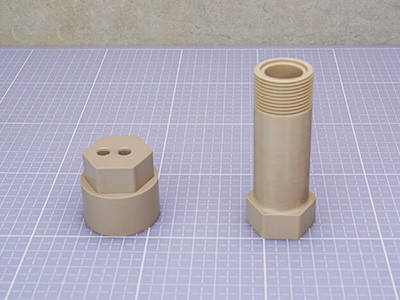

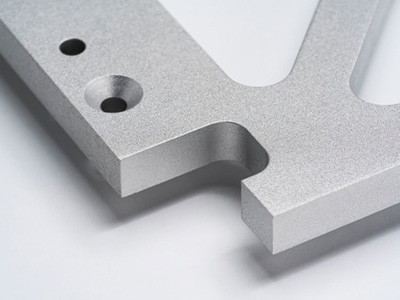

Galerie de pièces usinées CNC

Nous usinons des prototypes rapides et des commandes de production à faible volume pour des clients de plusieurs secteurs : aérospatiale, automobile, défense, électronique, startups matérielles, automatisation industrielle, machines, fabrication, dispositifs médicaux, pétrole et gaz et robotique.

Aluminium 7075-T6

Aluminium 6061-T6

Aluminium 6082

Aluminium 6063

PEEK

Les machinistes qualifiés font fonctionner une machine CNC en programmant des trajectoires d'outils en fonction de la géométrie des pièces usinées finales. Les informations sur la géométrie de la pièce sont fournies par un modèle CAO (conception assistée par ordinateur). Les machines CNC peuvent couper presque tous les alliages métalliques et plastiques rigides avec une précision et une répétabilité élevées, ce qui rend les pièces usinées sur mesure adaptées à presque toutes les industries, y compris l'aérospatiale, la médecine, la robotique, l'électronique et l'industrie. DJmolding fournit des services CNC et propose des devis CNC personnalisés sur plus de 40 matériaux allant de l'aluminium et de l'acétal de base au titane avancé et aux plastiques techniques comme le PEEK et le Téflon.

Finitions de surface disponibles pour l'usinage CNC

Les finitions de surface sont appliquées après usinage et peuvent modifier l'aspect, la rugosité de surface, la dureté et la résistance chimique des pièces produites.

Comme usiné (Ra 3.2 μm / Ra 126 μin)

C'est notre finition standard. Les pièces sont usinées et ébavurées, les arêtes vives sont chanfreinées.

Usinage lisse (Ra 1.6μm / Ra 63μin)

L'usinage lisse ressemble à une finition "comme usiné", mais avec des marques de machine légèrement moins évidentes. Les pièces sont usinées à une avance inférieure, aucun polissage à la main n'est appliqué.

Perle soufflée

Les pièces sont sablées avec des billes de verre, ce qui donne une texture granuleuse.

Brossé + Électropoli (Ra 0.8μm / Ra 32μin)

Les pièces sont brossées et électropolies. Idéal pour réduire la micro-rugosité de la pièce.

Oxyde noir

Applicable sur les aciers, l'oxyde noir est un revêtement de conversion utilisé pour améliorer la résistance à la corrosion et minimiser la réflexion de la lumière.

Brossé + Anodisé type II (Brillant)

Les pièces sont brossées puis anodisées type II. Idéal pour augmenter la résistance à la corrosion de la pièce. Donne généralement une couleur brillante.

Les machines CNC (Computer Numerical Control) sont l'épine dorsale de la fabrication moderne. Ils ont révolutionné le processus de fabrication en offrant précision, rapidité et flexibilité pour produire des pièces et des composants complexes. Cependant, pour garantir que les machines CNC fonctionnent à leur niveau optimal, elles nécessitent une maintenance, des réparations et un entretien réguliers. Les fournisseurs de services de machines CNC offrent une gamme de services pour garantir que ces machines fonctionnent de manière efficace et efficiente. Dans cet article de blog, nous discuterons des différents aspects du service des machines CNC et de la manière dont il profite aux entreprises de fabrication.

Qu'est-ce que le service de machines CNC ?

CNC signifie Computer Numerical Control, qui fait référence à une machine contrôlée par un programme informatique. Les machines CNC sont utilisées pour diverses tâches, notamment la coupe, le perçage, le fraisage et le tournage.

Les services de machines CNC impliquent l'utilisation de ces machines pour effectuer des tâches de précision très précises et reproductibles. Ces services sont souvent utilisés dans la fabrication, nécessitant des pièces précises et cohérentes.

Pour utiliser une machine CNC, un programme est d'abord créé à l'aide d'un logiciel de conception assistée par ordinateur (CAO). Le programme est ensuite téléchargé sur la machine, qui utilise les instructions pour effectuer l'opération souhaitée sur un morceau de matériau.

Les machines CNC peuvent être utilisées avec divers matériaux, notamment le métal, le plastique, le bois et les composites. Ils offrent de nombreux avantages, notamment des temps de production plus rapides, une plus grande précision et la possibilité de créer des formes et des caractéristiques complexes.

Pourquoi le service de machine CNC est-il important ?

Les machines CNC (Computer Numerical Control) sont devenues essentielles dans les industries manufacturières, en particulier dans la production automobile, aérospatiale et de dispositifs médicaux. Ces machines sont automatisées, elles peuvent donc fonctionner pendant de longues périodes sans intervention humaine. Les machines CNC peuvent produire des pièces complexes avec une précision et une exactitude élevées, ce qui les rend cruciales pour la fabrication.

Le service de machine CNC est essentiel pour plusieurs raisons. Avant tout, il s'assure que les machines fonctionnent à leur niveau optimal. Les machines CNC ont de nombreuses pièces mobiles qui nécessitent un entretien régulier pour éviter l'usure, ce qui pourrait entraîner des pannes de machine et des arrêts de production. L'entretien et la maintenance de routine aident à détecter et à résoudre les problèmes potentiels avant qu'ils ne deviennent des problèmes importants.

Deuxièmement, le service de la machine CNC contribue à améliorer la durée de vie de la machine. Un entretien régulier garantit que les appareils fonctionnent dans les limites de leurs paramètres de conception, réduisant ainsi le risque d'usure prématurée. Cela prolonge la durée de vie de la machine, ce qui permet au fabricant d'économiser de l'argent sur les coûts de remplacement et de réparation.

Troisièmement, le service des machines CNC aide à maintenir une qualité constante dans la production. Les machines CNC sont programmées pour produire des pièces avec une précision et une exactitude élevées, ce qui est essentiel dans la production de dispositifs aérospatiaux et médicaux. Un entretien régulier garantit le bon fonctionnement des machines, la création de pièces conformes aux spécifications requises et le maintien d'une qualité de sortie constante.

Quatrièmement, l'entretien des machines CNC contribue à améliorer la sécurité sur le lieu de travail. Les machines CNC sont des outils puissants qui nécessitent une manipulation prudente pour éviter les accidents. Un entretien régulier aide à identifier les risques potentiels pour la sécurité, qui peuvent être traités avant qu'ils ne blessent les opérateurs ou n'endommagent les machines.

Types de machines CNC

Les machines CNC (Computer Numerical Control) sont largement utilisées dans diverses industries pour la fabrication de précision. Ces machines utilisent des systèmes de contrôle informatisés pour automatiser et exécuter des opérations d'usinage complexes avec une grande précision et efficacité. Il existe plusieurs types de machines CNC disponibles, chacune conçue pour des applications spécifiques. Voici quelques-uns des types les plus courants :

Fraiseuses CNC

- Centres d'usinage verticaux (VMC) :Ces machines ont une broche orientée verticalement et conviennent à la coupe et au façonnage de matériaux solides.

- Centres d'usinage horizontaux (CHM) :Les HMC ont une broche orientée horizontalement et sont idéales pour l'usinage de pièces volumineuses et lourdes.

- Machines 5 axes :Ces machines offrent un mouvement simultané sur cinq axes, permettant des opérations d'usinage complexes et complexes.

Tours CNC

Centres de tournage :Ces machines sont utilisées pour les opérations de tournage de précision, où la pièce tourne pendant que les outils de coupe façonnent le matériau.

- Tours de type suisse :Les tours de type suisse sont conçus pour les pièces de haute précision et de petit diamètre. Ils sont dotés d'une poupée mobile et d'une douille de guidage pour une précision accrue.

Coupeurs de plasma de commande numérique par ordinateur

- Les machines de découpe au plasma utilisent un jet de gaz ionisé à grande vitesse pour découper des matériaux électriquement conducteurs tels que l'acier, l'aluminium et le cuivre. Ils sont couramment utilisés dans la fabrication de métaux et les applications industrielles.

Machines de découpe laser CNC

- Les machines de découpe laser utilisent un faisceau laser focalisé pour faire fondre, brûler ou vaporiser les matériaux, ce qui permet d'obtenir des coupes précises et nettes. Ils sont polyvalents et peuvent manipuler divers matériaux tels que le métal, le bois, l'acrylique et les plastiques.

Machines de routeur CNC

- Les routeurs CNC sont principalement utilisés pour couper, façonner et graver des matériaux comme le bois, le plastique et la mousse. Ils sont largement utilisés dans le travail du bois, la production de signalisation et le prototypage.

Machines d'électro-érosion à commande numérique

- Les machines d'usinage par décharge électrique (EDM) utilisent des décharges électriques pour enlever le matériau de la pièce. Ils sont couramment utilisés pour les formes complexes et les matériaux durcis comme l'acier trempé et le titane.

Rectifieuses CNC

- Les rectifieuses sont utilisées pour obtenir des finitions de surface de haute précision et des dimensions précises. Ils utilisent des meules abrasives pour enlever le matériau de la pièce.

Presses plieuses CNC

- Les presses plieuses sont utilisées pour plier et façonner la tôle. Les presses plieuses à commande CNC offrent un contrôle précis du processus de pliage, ce qui donne des résultats précis et reproductibles.

Problèmes courants liés aux machines CNC

Bien que les machines CNC soient très efficaces et fiables, elles peuvent toujours rencontrer certains problèmes qui peuvent affecter leurs performances et leur productivité. Comprendre et résoudre ces problèmes communs est essentiel pour assurer un fonctionnement sans heurts. Voici quelques-uns des problèmes typiques des machines CNC :

Erreurs de programmation

- Des instructions de programmation incorrectes ou incomplètes peuvent entraîner des erreurs dans les opérations d'usinage.

- Des trajectoires d'outil incorrectes ou une sélection d'outil incorrecte peuvent entraîner une mauvaise finition de surface, des imprécisions dimensionnelles ou une rupture d'outil.

Problèmes mécaniques

Les composants usés ou endommagés tels que les roulements, les courroies ou les vis à billes peuvent provoquer un jeu excessif, entraînant des coupes imprécises et une précision réduite.

- Une mauvaise lubrification ou un entretien inadéquat peuvent entraîner une friction accrue, une surchauffe et une usure prématurée des pièces de la machine.

Problèmes électriques et électroniques

Les fluctuations de puissance ou les interférences électriques peuvent provoquer un comportement erratique de la machine, comme des arrêts soudains, des réinitialisations ou un positionnement incorrect.

- Des capteurs ou des interrupteurs de fin de course défectueux peuvent entraîner des mouvements incorrects de la machine ou de fausses lectures d'erreur.

Problèmes d'outillage

- Des outils de coupe émoussés ou mal installés peuvent entraîner une mauvaise finition de surface, un broutage ou une usure excessive de l'outil.

- Des décalages d'outil ou des mesures de longueur d'outil incorrects peuvent entraîner des inexactitudes dimensionnelles.

Problèmes de refroidissement et d'élimination des copeaux

- Un débit de liquide de refroidissement insuffisant ou une mauvaise évacuation des copeaux peut entraîner une accumulation de chaleur, une surchauffe de l'outil et une durée de vie réduite de l'outil.

- Une élimination inadéquate des copeaux peut provoquer un colmatage des copeaux, ce qui affecte la finition de surface et peut endommager la pièce ou la machine.

Erreurs de logiciel et de système de contrôle

- Des problèmes logiciels ou des problèmes de compatibilité peuvent perturber le fonctionnement de la machine et entraîner des erreurs ou des plantages inattendus.

- Un calibrage inexact ou des réglages de paramètres incorrects dans le système de commande peuvent entraîner des erreurs de positionnement ou des vitesses d'alimentation incorrectes.

Facteurs environnementaux

- Les variations de température, l'humidité ou la poussière peuvent affecter les performances et la précision des machines CNC.

- Une installation ou un positionnement incorrect de la machine par rapport aux facteurs environnementaux peut affecter sa stabilité et sa fiabilité.

Maintenance préventive pour les machines CNC

La mise en place d'un programme de maintenance préventive proactive est essentielle pour maximiser les performances, la fiabilité et la durée de vie des machines CNC (Computer Numerical Control). Une maintenance régulière aide à identifier les problèmes potentiels avant qu'ils ne deviennent des problèmes majeurs, réduit les temps d'arrêt et assure un fonctionnement optimal de la machine. Voici quelques domaines clés sur lesquels se concentrer lors de la maintenance préventive des machines CNC :

Lubrification

- Lubrifiez régulièrement les composants de la machine tels que les roulements, les vis à billes, les glissières et les engrenages conformément aux directives du fabricant.

- Utilisez les lubrifiants appropriés et respectez les intervalles de lubrification appropriés pour minimiser la friction, réduire l'usure et maintenir un fonctionnement en douceur.

Nettoyage

- Gardez la machine et sa zone environnante exemptes de copeaux, de résidus de liquide de refroidissement et de débris.

- Nettoyez régulièrement les filtres, les réservoirs de liquide de refroidissement et les bacs à copeaux pour maintenir une performance optimale du liquide de refroidissement et éviter le colmatage.

Inspection et étalonnage

Effectuez des inspections de routine des composants critiques tels que les broches, les porte-outils et les fixations pour identifier les signes d'usure ou de dommages.

- Étalonnez et vérifiez la précision des axes de la machine, des décalages d'outils et des systèmes de positionnement pour garantir un usinage précis.

Composants électriques et électroniques

- Inspectez les connexions électriques, les câbles et le câblage pour détecter tout signe de dommage ou de connexion desserrée.

- Vérifiez et testez les capteurs, les interrupteurs de fin de course et les interverrouillages de sécurité pour garantir leur bon fonctionnement.

Systèmes de refroidissement

- Entretenez et nettoyez régulièrement les systèmes de refroidissement pour éviter toute contamination et assurer un refroidissement adéquat.

- Surveillez les niveaux de liquide de refroidissement, l'équilibre du pH et la concentration, et réapprovisionnez ou remplacez le liquide de refroidissement si nécessaire.

Logiciel et système de contrôle

- Mettre à jour et entretenir régulièrement le logiciel et le système de contrôle de la machine CNC avec les dernières versions et correctifs.

- Vérifiez et calibrez les paramètres du système de contrôle, tels que les vitesses d'avance et l'accélération, pour garantir un usinage précis.

Outillage et Broche

- Inspectez et nettoyez régulièrement les porte-outils, les pinces et les cônes de broche pour assurer un serrage correct de l'outil et minimiser le faux-rond.

- Vérifiez et remplacez les outils de coupe usés ou endommagés pour maintenir des performances de coupe et une finition de surface optimales.

Formation et documentation des opérateurs

- Fournir une formation complète aux opérateurs de machines sur le bon fonctionnement, les procédures de maintenance et les protocoles de sécurité.

- Tenir des registres détaillés des activités de maintenance, des inspections et des réparations à des fins de référence et d'analyse.

Inspection de routine des machines CNC

L'inspection et l'entretien réguliers des machines CNC (Computer Numerical Control) sont cruciaux pour assurer leurs performances et leur longévité optimales. En effectuant des inspections de routine, les problèmes potentiels peuvent être identifiés très tôt et des mesures préventives peuvent être prises pour éviter les pannes coûteuses et les retards de production. Voici quelques points clés à prendre en compte lors de l'inspection de routine des machines CNC :

Inspection visuelle

- Commencez par inspecter visuellement la machine pour détecter tout signe d'usure, de dommage ou de composants desserrés.

- Vérifiez s'il y a des fuites, telles que de l'huile ou du liquide de refroidissement, qui peuvent indiquer un problème avec les systèmes de liquide de la machine.

- Recherchez tout bruit ou vibration anormal pendant le fonctionnement de la machine.

Lubrification

- Vérifiez que tous les points de lubrification sont correctement lubrifiés pour assurer un mouvement fluide des composants de la machine.

- Vérifiez les niveaux de lubrifiant et faites l'appoint si nécessaire.

- Assurez-vous que les vis à billes, les rails de guidage et les autres composants critiques sont correctement lubrifiés.

Étalonnage de l'axe

Vérifiez la précision des axes de la machine en effectuant des tests d'étalonnage.

- Vérifier tout écart par rapport aux tolérances spécifiées et ajuster si nécessaire.

- Calibrez le système de palpage de la machine, le cas échéant, pour assurer une mesure précise.

Inspection de la broche

- Inspectez la broche pour tout signe d'usure, de dommage ou de désalignement.

- Vérifiez les roulements de broche et remplacez-les si nécessaire.

- Vérifiez le faux-rond de la broche pour assurer la concentricité pendant les opérations d'usinage.

Outillage et changeur d'outils

- Inspectez le système d'outillage, y compris les supports, les pinces et les outils de coupe, pour tout signe d'usure ou de dommage.

- Vérifiez que le mécanisme du changeur d'outils fonctionne correctement et qu'il est correctement aligné.

- Nettoyez et lubrifiez les composants du changeur d'outils conformément aux directives du fabricant.

Système de contrôle

- Inspectez l'unité de commande CNC et surveillez tout message d'erreur ou tout dysfonctionnement.

- Assurez-vous que tous les câbles et connexions sont sécurisés et en bon état.

- Mettez à jour le logiciel de la machine, le cas échéant, avec la dernière version fournie par le fabricant.

Des dispositifs de sécurité

- Vérifiez la fonctionnalité des dispositifs de sécurité, tels que les boutons d'arrêt d'urgence et les verrouillages.

- Vérifiez l'état des capots de protection et des barrières pour assurer la sécurité de l'opérateur.

- Testez le système d'alarme de la machine pour confirmer son bon fonctionnement.

Documentation:

Tenir un registre détaillé des dates d'inspection, des constatations et de tout entretien ou réparation effectué.

- Suivez le calendrier et les directives d'entretien recommandés par le fabricant.

- Conservez un journal de toutes les pièces de rechange utilisées et de leurs numéros de série correspondants.

Réparations de machines CNC

Lorsqu'une machine CNC (Computer Numerical Control) rencontre des problèmes ou des dysfonctionnements, des réparations rapides sont essentielles pour minimiser les temps d'arrêt et maintenir la productivité. La réparation de machines CNC nécessite une expertise et une attention aux détails pour s'assurer que les machines sont restaurées dans leur état de fonctionnement optimal. Voici quelques points clés à prendre en compte lors de réparations sur des machines CNC :

Diagnostics

- Commencez par diagnostiquer soigneusement le problème pour identifier la cause première du dysfonctionnement.

- Inspectez les composants de la machine, tels que les moteurs, les entraînements, les capteurs et le système de contrôle, pour identifier la pièce défectueuse.

- Utilisez des outils de diagnostic et des logiciels pour aider à identifier le problème avec précision.

Remplacement des composants défectueux

- Une fois le problème identifié, remplacez les composants défectueux par des composants neufs ou fonctionnant correctement.

- Procurez-vous des pièces d'origine auprès de fournisseurs réputés pour garantir la compatibilité et la fiabilité.

- Suivez les instructions du fabricant pour remplacer des composants spécifiques et calibrez-les si nécessaire.

Réparations électriques et mécaniques

- Effectuez des réparations électriques, y compris la réparation du câblage défectueux, des connecteurs ou des cartes de circuits imprimés endommagées.

- Réparez ou remplacez les composants mécaniques endommagés, tels que les courroies, les engrenages, les poulies et les roulements.

- S'assurer du bon alignement des pièces mécaniques pour maintenir la précision et l'exactitude.

Mises à jour et configuration du logiciel

- Mettez à jour le logiciel de la machine avec la dernière version fournie par le fabricant.

- Configurez les paramètres et les réglages du système de contrôle CNC selon les spécifications de la machine.

- Testez et validez les performances de la machine après des mises à jour logicielles ou des modifications de configuration.

Étalonnage et alignement

Calibrez les axes de la machine et assurez-vous qu'ils sont correctement alignés pour obtenir un usinage précis.

- Vérifiez le faux-rond et l'alignement de la broche pour assurer la concentricité pendant les opérations.

- Vérifiez et ajustez les décalages d'outil de la machine et la compensation de longueur d'outil pour une coupe précise.

Test et validation

Effectuer des tests complets de la machine réparée pour s'assurer qu'elle fonctionne correctement.

- Vérifiez la précision et la répétabilité de la machine en effectuant des coupes d'essai ou en utilisant des artefacts d'étalonnage.

- Surveillez les performances de la machine lors de diverses opérations d'usinage pour assurer la stabilité et la fiabilité.

Maintenance Préventive

Recommander et effectuer des tâches de maintenance préventive de routine pour minimiser les pannes futures.

- Nettoyez et lubrifiez régulièrement les composants de la machine pour prévenir l'usure et améliorer la longévité.

- Conservez un registre des activités de maintenance, y compris les dates, les tâches effectuées et toutes les pièces remplacées.

Formation et soutien

Fournir une formation aux opérateurs de machines sur l'utilisation et l'entretien appropriés pour éviter les problèmes courants.

- Offrir un soutien technique continu et des conseils pour résoudre les problèmes mineurs qui peuvent survenir.

- Promouvoir une culture d'entretien proactif des machines et encourager les opérateurs à signaler rapidement toute anomalie.

Mises à niveau des machines CNC

Les machines CNC (Computer Numerical Control) sont conçues pour être durables et durables, mais avec les progrès technologiques, leur mise à niveau peut améliorer leurs performances et leurs capacités. La mise à niveau des machines CNC peut améliorer leur efficacité, leur vitesse et leur précision, offrant aux entreprises un avantage concurrentiel. Voici quelques points clés à prendre en compte lors de la mise à niveau des machines CNC :

Évaluation de l'état actuel

Commencez par évaluer l'état actuel de la machine, y compris son matériel et ses logiciels.

- Évaluez l'âge, l'état et la compatibilité de la machine avec les dernières mises à niveau.

- Déterminez les résultats souhaités de la mise à niveau, tels que l'amélioration de la vitesse, de la précision ou des fonctionnalités supplémentaires.

Identification des options de mise à niveau

- Recherchez les dernières technologies et avancées pour identifier les mises à niveau appropriées pour la machine.

- Consultez le fabricant de la machine ou des fournisseurs tiers pour déterminer les meilleures mises à niveau pour le modèle de machine spécifique.

- Envisagez des options telles que des contrôleurs améliorés, des systèmes de broches, des changeurs d'outils et des capteurs.

Mise à niveau des composants matériels

- Mettez à niveau les composants matériels tels que les moteurs, les variateurs et les systèmes de contrôle pour améliorer la vitesse et la précision.

- Installer de nouveaux capteurs et sondes pour améliorer la précision des mesures et automatiser certaines fonctions.

- Remplacez les pièces usées ou obsolètes par des neuves pour améliorer la durabilité et la longévité de la machine.

Mise à niveau du logiciel

- Mettez à niveau le logiciel de la machine vers la dernière version pour améliorer les fonctionnalités et les performances.

- Installez de nouveaux modules logiciels pour activer des fonctions supplémentaires ou améliorer celles existantes.

- Configurez le logiciel pour qu'il corresponde aux exigences spécifiques de la machine.

Test et validation

- Testez la machine mise à niveau pour vous assurer qu'elle fonctionne correctement et répond aux résultats souhaités.

- Validez la précision et la répétabilité de la machine en effectuant des coupes d'essai ou en utilisant des artefacts d'étalonnage.

- Surveillez les performances de la machine lors de diverses opérations d'usinage pour assurer la stabilité et la fiabilité.

Formation et soutien

- Fournir une formation aux opérateurs de machines sur les nouvelles caractéristiques et fonctionnalités de la machine mise à niveau.

- Offrez un support technique continu et des conseils pour résoudre les problèmes qui peuvent survenir.

- Promouvoir une culture d'entretien proactif des machines et encourager les opérateurs à signaler rapidement toute anomalie.

Étalonnage de machines CNC

L'étalonnage est un processus crucial pour maintenir l'exactitude et la précision des machines CNC (Computer Numerical Control). Un étalonnage régulier garantit que les axes, la broche et les systèmes d'outillage de la machine sont correctement alignés, ce qui se traduit par des opérations d'usinage précises. Voici quelques points clés à prendre en compte lors de l'étalonnage d'une machine CNC :

Étalonnage de l'axe

- Étalonnez chaque axe de la machine pour assurer un positionnement et un mouvement précis.

- Utilisez des outils de mesure de précision, tels que des interféromètres laser ou des systèmes à billes, pour mesurer les écarts et effectuer des ajustements.

- Vérifiez que les mouvements linéaires et angulaires de la machine s'alignent sur les tolérances spécifiées.

Mesure du faux-rond de la broche :

- Mesurez le faux-rond de la broche pour assurer la concentricité pendant les opérations d'usinage.

- Utilisez un comparateur à cadran ou un outil à base de laser pour mesurer toute excentricité ou oscillation dans la broche.

- Ajustez les composants de la broche ou remplacez les pièces usées pour minimiser le faux-rond et maximiser la précision.

Étalonnage de la longueur d'outil et du décalage d'outil

- Étalonnez le système de mesure de la longueur de l'outil pour garantir un positionnement précis de l'outil.

- Utilisez des artefacts d'étalonnage ou des jauges de hauteur pour mesurer la longueur réelle de l'outil et la comparer aux mesures de la machine.

- Ajustez les valeurs de décalage de longueur d'outil dans le système de contrôle de la machine pour compenser les écarts.

Compensation de diamètre d'outil

- Effectuez un étalonnage de compensation de diamètre d'outil pour tenir compte des variations de diamètre d'outil.

- Mesurez le diamètre réel de l'outil à l'aide d'un micromètre ou d'un pied à coulisse et comparez-le avec les valeurs programmées de la machine.

- Ajustez les valeurs de décalage d'outil ou de compensation d'outil pour compenser les différences et obtenir des coupes précises.

Étalonnage du système de palpage

- Si la machine est équipée d'un système de palpage, calibrez-le pour assurer une mesure et un alignement précis des pièces.

- Effectuer des routines d'étalonnage pour vérifier la précision du système de sondage et ajuster si nécessaire.

- Vérifiez que le système de palpage détecte avec précision les emplacements et les dimensions des pièces.

Étalonnage de la vitesse de la broche

- Étalonnez la vitesse de la broche pour vous assurer qu'elle correspond au RPM (rotations par minute) spécifié.

- Utilisez un tachymètre ou un capteur de vitesse de broche pour mesurer la vitesse réelle de la broche pendant le fonctionnement.

- Réglez les paramètres de contrôle de la vitesse dans le système de contrôle de la machine pour obtenir le régime souhaité.

Documentation et registres

- Tenir un registre détaillé des activités d'étalonnage, y compris les dates, les tâches effectuées et tous les ajustements effectués.

- Suivez le programme et les directives d'étalonnage recommandés par le fabricant.

- Conservez un journal de tous les artefacts d'étalonnage utilisés et de leurs certifications correspondantes.

Alignement des machines CNC

Un bon alignement est crucial pour que les machines CNC (Computer Numerical Control) fonctionnent avec exactitude et précision. Le désalignement des composants de la machine, tels que la broche, les systèmes d'outillage et les axes, peut entraîner des erreurs et des incohérences dans le processus d'usinage. Voici quelques points clés à prendre en compte lors de l'alignement des machines CNC :

Vérification de l'état de la machine

Avant d'aligner la machine, vérifiez son état, y compris l'état de ses composants.

- Inspectez les glissières, les vis-mères et les autres composants mécaniques de la machine pour vous assurer qu'ils ne sont pas usés ou endommagés.

- Vérifier l'état des systèmes de broche et d'outillage.

Alignement de la broche

- La broche est un élément crucial qui doit être aligné avec précision.

- Utilisez des outils de mesure de précision, tels qu'un comparateur à cadran ou un outil à base de laser, pour mesurer l'alignement de la broche.

- Ajustez la position et les composants de la broche, tels que les roulements, pour obtenir un alignement correct.

Vérification des axes

- Vérifiez l'alignement de chaque axe de la machine pour assurer un mouvement et un positionnement précis.

- Utilisez des outils de mesure de précision pour mesurer la déviation dans chaque axe et effectuer des ajustements.

- Vérifiez que les axes se déplacent en ligne droite et s'alignent avec les tolérances spécifiées.

Alignement des systèmes d'outillage

- Les systèmes d'outillage, y compris les porte-outils et les changeurs d'outils, doivent être alignés correctement pour assurer un positionnement précis des outils.

- Utiliser des outils de mesure de précision pour mesurer l'alignement des systèmes d'outillage et effectuer des ajustements si nécessaire.

- Vérifiez que les systèmes d'outillage sont alignés avec les axes et la broche de la machine.

Test et validation

- Après avoir aligné la machine, effectuez des coupes d'essai pour vous assurer de son exactitude et de sa précision.

- Utilisez des artefacts d'étalonnage ou d'autres outils de mesure pour valider l'alignement et la précision de la machine.

- Surveiller les performances de la machine lors des différentes opérations d'usinage pour s'assurer de sa stabilité et de sa fiabilité.

Maintenance et entretien

- Inspectez et entretenez régulièrement les composants mécaniques de la machine pour éviter les défauts d'alignement et l'usure.

- Former les opérateurs de machines à signaler rapidement toute anomalie et à effectuer des tâches de maintenance de routine.

- Suivez le calendrier et les directives d'entretien recommandés par le fabricant.

Un bon alignement des machines CNC est essentiel pour réaliser des opérations d'usinage exactes et précises. En respectant les procédures d'alignement appropriées et en effectuant une maintenance régulière, les opérateurs peuvent s'assurer que leurs machines produisent constamment des pièces de haute qualité avec un minimum d'erreurs et de reprises.

Lubrification de machines CNC

Une bonne lubrification est cruciale pour le bon fonctionnement et l'efficacité des machines CNC (Computer Numerical Control). Les lubrifiants minimisent la friction, réduisent l'usure, dissipent la chaleur et protègent les composants de la machine contre les dommages. Un entretien de lubrification régulier permet de prolonger la durée de vie de la machine et garantit des performances optimales. Voici quelques points clés à prendre en compte lors de la lubrification des machines CNC :

Sélection de lubrifiants

- Choisissez les lubrifiants recommandés par le fabricant de la machine pour des composants et des systèmes spécifiques.

- Tenez compte de facteurs tels que la température, la vitesse, la charge et l'environnement lors de la sélection des lubrifiants.

- Utilisez des lubrifiants appropriés pour les différents composants de la machine, tels que les roulements de broche, les rails de guidage et les vis à billes.

Calendrier de lubrification

- Suivez le programme de lubrification recommandé par le fabricant pour chaque composant de la machine.

- Établissez une routine de lubrification régulière en fonction de l'utilisation de la machine et des conditions de fonctionnement.

- Tenez compte de facteurs tels que les heures de fonctionnement, l'intensité d'utilisation et les conditions environnementales.

Points de lubrification

- Identifiez et marquez tous les points de lubrification sur la machine, y compris les orifices d'huile, les raccords de graissage et les réservoirs.

- Assurez-vous que tous les points de lubrification sont facilement accessibles et visibles pour une lubrification efficace.

Méthodes de lubrification

- Utilisez les méthodes de lubrification appropriées pour chaque composant, telles que les bains d'huile, les systèmes de brouillard d'huile ou l'application manuelle de graisse.

- Suivez les techniques de lubrification appropriées, comme appliquer la bonne quantité de lubrifiant et assurer une distribution uniforme.

- Utilisez des systèmes de lubrification automatisés, si disponibles, pour une lubrification constante et précise.

Application de lubrifiant

- Nettoyez les points de lubrification avant d'appliquer du lubrifiant pour éliminer la saleté, les débris et les anciens résidus de lubrifiant.

- Utilisez les applicateurs de lubrifiant recommandés, tels que des pinceaux, des pistolets à graisse ou des bidons d'huile, pour appliquer les lubrifiants avec précision.

- Assurez-vous que le lubrifiant atteint toutes les zones nécessaires, telles que les roulements, les engrenages et les surfaces de glissement.

Quantité de lubrifiant

- Appliquez la quantité appropriée de lubrifiant tel que spécifié par le fabricant de la machine.

- Évitez la surlubrification, car un excès de lubrifiant peut provoquer une contamination et obstruer des composants vitaux.

- Surveillez régulièrement les niveaux de lubrifiant et remplissez-les au besoin pour maintenir la lubrification requise.

Qualité des lubrifiants

- Utilisez des lubrifiants de haute qualité qui répondent aux normes et spécifications de l'industrie.

- Surveillez l'état des lubrifiants, tels que la viscosité, la propreté et le niveau d'oxydation, et remplacez-les si nécessaire.

- Stockez les lubrifiants correctement pour maintenir leur qualité et leur efficacité.

Tenue de dossiers

- Tenir un registre détaillé des activités de lubrification, y compris les dates, les lubrifiants utilisés et les points de lubrification traités.

- Gardez une trace de la consommation de lubrifiant, y compris les quantités utilisées et réapprovisionnées.

- Utilisez l'enregistrement comme référence pour l'entretien et le dépannage futurs de la lubrification.

Remplacement de pièces de machines CNC

Au fil du temps, les machines CNC (Computer Numerical Control) peuvent nécessiter le remplacement de certaines pièces en raison de l'usure, des dommages ou du besoin de mises à niveau. Le remplacement rapide et précis des pièces de la machine CNC est essentiel pour maintenir les performances de la machine et minimiser les temps d'arrêt. Voici quelques points clés à prendre en compte lors du remplacement de pièces de machine CNC :

Identifiez le problème

- Diagnostiquer minutieusement la machine pour identifier la pièce défectueuse ou endommagée.

- Analysez les symptômes, les messages d'erreur ou le comportement anormal de la machine pour identifier le problème.

- Utilisez les outils de diagnostic et consultez la documentation de la machine ou les directives du fabricant pour le dépannage.

Source de pièces d'origine

- Achetez des pièces de rechange auprès de fournisseurs réputés ou directement auprès du fabricant de la machine.

- Assurez-vous que les pièces sont authentiques et correspondent aux spécifications des pièces d'origine.

- Tenez compte de facteurs tels que la qualité, la compatibilité et la garantie lors de la sélection des pièces de rechange.

Démontage et installation

- Suivez les procédures et directives appropriées pour démonter la machine et retirer la pièce défectueuse.

- Prenez les précautions nécessaires pour protéger les composants sensibles et assurer la sécurité des personnes lors du démontage.

- Installez soigneusement la pièce de rechange, en suivant les instructions du fabricant et les spécifications de couple recommandées.

Étalonnage et essais

- Après avoir remplacé la pièce, calibrez la machine pour assurer un fonctionnement et un alignement corrects.

- Effectuer les ajustements ou les alignements nécessaires pour assurer l'exactitude et la précision.

- Effectuez des tests approfondis pour vérifier que la pièce de rechange a résolu le problème et que la machine fonctionne correctement.

Documentation et tenue de registres

- Conservez des enregistrements détaillés des pièces remplacées, y compris la date, le numéro de pièce et les informations sur le fournisseur.

- Conservez un journal de l'historique de maintenance de la machine, y compris tous les remplacements, réparations et mises à niveau.

- Utilisez la documentation comme référence pour la maintenance et le dépannage futurs.

Maintenance Préventive

- Inspectez et entretenez régulièrement la machine pour identifier les problèmes potentiels avant qu'ils n'entraînent des défaillances de pièces.

- Suivez le programme d'entretien préventif recommandé par le fabricant pour la machine et ses composants.

- Remplacez les pièces de manière proactive en fonction de l'utilisation, de la durée de vie prévue ou des vulnérabilités connues.

Formation et soutien

- Fournir une formation aux opérateurs de machines et au personnel de maintenance sur les procédures appropriées de remplacement des pièces.

- Offrez une assistance technique continue et des conseils pour résoudre tout problème pouvant survenir pendant ou après le remplacement de la pièce.

- Favorisez une culture de maintenance proactive et encouragez les opérateurs à signaler rapidement toute anomalie.

En suivant ces points clés et en travaillant avec des fournisseurs réputés et des techniciens expérimentés, le remplacement des pièces de machines CNC peut être effectué efficacement. Le remplacement rapide et précis des pièces contribue à garantir les performances optimales de la machine, prolonge sa durée de vie et minimise les interruptions des calendriers de production.

Entretien des broches de machines CNC

Les broches des machines CNC (Computer Numerical Control) jouent un rôle crucial dans la précision et la performance des opérations d'usinage. Pour assurer une fonctionnalité et une longévité optimales, un entretien régulier des broches des machines CNC est essentiel. Voici quelques points clés à prendre en compte lors de l'entretien des broches de machines CNC :

Maintenance Préventive

- Une maintenance planifiée est essentielle pour éviter les temps d'arrêt imprévus et les réparations coûteuses.

- Créez un calendrier de maintenance qui comprend des inspections régulières et des tâches d'entretien.

- Suivez les recommandations du fabricant concernant les intervalles et les procédures d'entretien.

Nettoyage et lubrification

- Nettoyez régulièrement la broche pour éliminer les débris, la poussière et les résidus de liquide de refroidissement qui peuvent affecter les performances.

- Utilisez les agents de nettoyage appropriés et les techniques recommandées par le fabricant.

- Lubrifiez les composants de la broche conformément aux directives spécifiées pour assurer un fonctionnement en douceur et éviter l'usure.

Inspection de la courroie et des roulements

- Vérifiez l'état des courroies pour des signes d'usure, des fissures ou des dommages. Remplacez-les si nécessaire.

- Inspectez les roulements pour détecter tout bruit, vibration ou accumulation de chaleur excessifs, ce qui peut indiquer un besoin de remplacement ou de réglage.

- Alignez et tendez correctement les courroies pour maintenir une transmission de puissance optimale.

Entretien du système de refroidissement

- Nettoyez et entretenez régulièrement le système de refroidissement pour éviter la contamination et le colmatage.

- Vérifiez les niveaux de liquide de refroidissement, les filtres et les pompes pour un fonctionnement correct.

- Surveillez la qualité du liquide de refroidissement et remplacez-le si nécessaire pour maintenir des conditions de coupe optimales et éviter d'endommager la broche.

Faux-rond et équilibre de la broche

- Mesurez le faux-rond de la broche à l'aide d'outils de précision pour assurer la concentricité et la précision.

- Équilibrez la broche si des vibrations excessives ou une coupe inégale sont observées.

- Résolvez rapidement tout problème afin d'éviter tout dommage potentiel à la broche ou à la pièce à usiner.

Inspection du système électrique

- Vérifiez les connexions électriques, le câblage et les capteurs pour détecter tout signe de dommage ou de dysfonctionnement.

- Testez les performances du moteur de broche et de l'entraînement pour vous assurer de leur bon fonctionnement.

- Étalonnez les systèmes de contrôle de vitesse pour maintenir un régime de broche précis.

Assistance d'experts

- Engagez des techniciens qualifiés ou des représentants des fabricants pour l'entretien ou les réparations complexes.

- Former régulièrement les opérateurs et le personnel de maintenance sur les procédures de manipulation et de maintenance appropriées.

- Demandez conseil à un professionnel pour résoudre les problèmes au-delà de la maintenance de routine.

Inspection du système électrique de la machine CNC

Le système électrique d'une machine CNC est un composant critique qui affecte directement ses performances et sa fiabilité. Une inspection régulière du système électrique est nécessaire pour assurer un fonctionnement sûr et une fonctionnalité optimale. Voici quelques points clés à prendre en compte lors de la réalisation d'une inspection du système électrique pour les machines CNC :

Inspection visuelle

- Commencez par inspecter visuellement les composants électriques à la recherche de signes de dommages, tels que des fils desserrés, des câbles effilochés ou des connecteurs brûlés.

- Vérifiez s'il y a des connexions ou des bornes desserrées qui pourraient affecter la conductivité électrique.

- Recherchez des signes de surchauffe, tels que la décoloration ou la fonte des composants.

Alimentation

- Assurez-vous que la machine reçoit la tension correcte et que l'alimentation électrique est stable et correctement mise à la terre.

- Inspectez les câbles d'alimentation principaux et les connexions pour tout signe d'usure ou de dommage.

- Testez la fonctionnalité des disjoncteurs et des fusibles pour vous assurer qu'ils offrent une protection adéquate.

Chambre de contrôle

- Ouvrez l'armoire de commande et inspectez les composants internes, tels que les circuits imprimés, les relais et les contacteurs.

- Recherchez des signes de surchauffe, tels que des marques de brûlure ou une forte odeur d'isolant brûlé.

- Vérifiez que tous les câbles et connecteurs sont solidement fixés et correctement étiquetés.

Systèmes de moteur et d'entraînement

- Inspectez les moteurs et les entraînements pour détecter tout signe de dommage, tel que des fils desserrés ou des balais usés.

- Testez la fonctionnalité des entraînements motorisés et assurez-vous qu'ils fournissent un contrôle de mouvement fluide et précis.

- Mesurez le courant du moteur pour vous assurer qu'il se situe dans la plage spécifiée pour un fonctionnement correct.

Système d'arrêt d'urgence

- Testez les boutons d'arrêt d'urgence pour vous assurer qu'ils fonctionnent correctement et qu'ils peuvent immédiatement arrêter la machine en cas d'urgence.

- Vérifiez le câblage et les connexions du système d'arrêt d'urgence pour tout défaut ou connexion desserrée.

Interfaces de communication

- Inspectez les interfaces de communication, telles que les ports Ethernet ou série, pour vous assurer qu'elles fonctionnent correctement.

- Testez les liaisons de communication avec des périphériques externes, tels que des ordinateurs ou des contrôleurs logiques programmables (PLC), pour assurer un transfert de données correct.

Système de mise à la terre

- Vérifiez que le système de mise à la terre de la machine est correctement installé et connecté.

- Vérifiez l'intégrité des fils et des connexions de mise à la terre pour éviter les risques électriques et assurer la réduction du bruit électrique.

Entretien régulier

- Établissez un calendrier d'entretien régulier du système électrique, y compris le nettoyage, le serrage des connexions et l'inspection des câbles.

- Suivez les directives du fabricant pour les procédures et les intervalles d'entretien recommandés.

- Former les opérateurs et le personnel de maintenance sur la sécurité électrique et la bonne manipulation de la machine CNC.

Maintenance du système de refroidissement pour les machines CNC

Le système de refroidissement des machines CNC (Computer Numerical Control) joue un rôle crucial dans le maintien de températures de fonctionnement optimales, la prolongation de la durée de vie de l'outil et la précision de l'usinage. Un bon entretien du système de refroidissement est essentiel pour éviter la surchauffe, maintenir la qualité du liquide de refroidissement et éviter d'endommager la machine. Voici quelques points clés à prendre en compte lorsqu'il s'agit de l'entretien du système de refroidissement pour les machines CNC :

Nettoyage régulier

- Nettoyez régulièrement le réservoir de liquide de refroidissement, les filtres et les canaux de refroidissement pour éliminer les débris, les copeaux et les boues.

- Utilisez les agents de nettoyage appropriés et les techniques recommandées par le fabricant de la machine.

- Rincer périodiquement le système pour s'assurer que le débit de liquide de refroidissement n'est pas obstrué.

Concentration de liquide de refroidissement

- Surveillez et maintenez la bonne concentration de liquide de refroidissement dans le système conformément aux spécifications du fabricant.

- Testez régulièrement le liquide de refroidissement à l'aide de réfractomètres ou de kits de test pour vous assurer qu'il respecte les niveaux recommandés.

- Ajustez la concentration en ajoutant du liquide de refroidissement frais ou de l'eau si nécessaire.

Système de filtration

- Vérifiez et nettoyez régulièrement les filtres de liquide de refroidissement pour éliminer les contaminants et éviter le colmatage.

- Remplacez les filtres selon les intervalles recommandés ou lorsqu'ils sont excessivement sales ou endommagés.

- Envisagez d'utiliser des filtres ou des séparateurs magnétiques de haute qualité pour améliorer l'efficacité de la filtration.

Qualité du liquide de refroidissement

- Surveillez le niveau de pH, la viscosité et la composition chimique du liquide de refroidissement pour vous assurer qu'il reste dans la plage acceptable.

- Testez la croissance bactérienne ou la contamination pouvant entraîner des odeurs nauséabondes ou une détérioration des performances du liquide de refroidissement.

- Remplacez le liquide de refroidissement s'il montre des signes de dégradation ou s'il ne répond pas aux normes de performance requises.

Pompe et débit

- Inspectez le bon fonctionnement de la pompe de liquide de refroidissement, en vérifiant s'il y a des fuites, des bruits inhabituels ou un débit réduit.

- Nettoyez ou remplacez la turbine de la pompe si elle est usée ou endommagée.

- Vérifiez que le débit du liquide de refroidissement se situe dans la plage recommandée pour assurer un refroidissement efficace.

Contrôle de la température du liquide de refroidissement

- Vérifiez le système de contrôle de la température, tel que le refroidisseur ou l'échangeur de chaleur, pour maintenir la température du liquide de refroidissement dans la plage spécifiée.

- Inspectez les capteurs, les vannes et les mécanismes de contrôle pour assurer une régulation précise de la température.

- Nettoyez ou remplacez les ailettes de l'échangeur de chaleur si elles sont obstruées par de la saleté ou des débris.

Formation des opérateurs

- Fournir une formation aux opérateurs de machines sur la manipulation appropriée du liquide de refroidissement, y compris le remplissage, l'ajustement de la concentration et le signalement des problèmes liés au liquide de refroidissement.

- Montrez aux opérateurs comment reconnaître les signes de dégradation du liquide de refroidissement ou de dysfonctionnement du système et comment réagir de manière appropriée.

- Promouvoir une culture de propreté et d'entretien proactif du système de refroidissement parmi les opérateurs.

Entretien des commandes et des logiciels des machines CNC

Un entretien régulier des commandes et du logiciel de la machine CNC est crucial pour garantir des performances optimales et éviter les problèmes potentiels. Voici quelques points clés à prendre en compte lors de l'entretien des commandes et des logiciels des machines CNC :

Mises à jour de logiciels

- Mettez régulièrement à jour le logiciel de la machine CNC pour bénéficier des dernières fonctionnalités, des corrections de bogues et des améliorations de performances.

- Suivez les instructions et les recommandations du fabricant pour la mise à jour du logiciel.

- Créez des sauvegardes de la version logicielle actuelle de la machine avant d'effectuer des mises à jour.

Étalonnage et alignement

- Étalonner et aligner périodiquement les commandes de la machine CNC pour maintenir l'exactitude et la précision.

- Vérifiez et ajustez l'alignement des axes, les décalages d'outils et les positions zéro de la pièce.

- Vérifier la précision des systèmes de sonde, le cas échéant, et recalibrer si nécessaire.

Sauvegarde et restauration

- Sauvegardez régulièrement les paramètres, paramètres et programmes critiques de la machine pour éviter la perte de données.

- Conservez plusieurs copies des sauvegardes sur des appareils externes ou sur un stockage cloud pour plus de sécurité.

- Testez régulièrement le processus de restauration pour vous assurer que les sauvegardes sont fiables et accessibles.

Inspection du panneau de commande

- Inspectez visuellement le panneau de commande pour détecter tout signe de dommage, tel que des boutons cassés, des connecteurs desserrés ou des indicateurs défectueux.

- Nettoyez régulièrement le panneau de commande et les boutons pour éliminer la poussière ou les débris susceptibles d'affecter le fonctionnement.

- Testez la fonctionnalité du panneau de commande en vérifiant chaque bouton, interrupteur et affichage.

Connections electriques

- Inspectez les connexions électriques à l'intérieur de l'armoire de commande pour détecter tout fil desserré ou corrodé.

- Resserrez les connexions desserrées et remplacez les câbles ou connecteurs endommagés.

- Effectuez une inspection approfondie du système électrique pour assurer une mise à la terre appropriée et minimiser le risque de pannes électriques.

Maintenance des périphériques d'entrée

- Vérifiez la fonctionnalité des périphériques d'entrée, tels que les claviers, les souris ou les écrans tactiles.

- Nettoyez les périphériques d'entrée pour éliminer la saleté ou les résidus susceptibles d'interférer avec leur fonctionnement.

- Remplacez les périphériques d'entrée usés ou défectueux pour maintenir un contrôle fluide et précis.

Formation des opérateurs

- Fournir aux opérateurs une formation complète sur les commandes et les logiciels des machines CNC.

- Familiarisez les opérateurs avec les différentes fonctions, menus et paramètres de l'interface de commande.

- Instruisez les opérateurs sur l'utilisation appropriée des fonctionnalités du logiciel et des techniques de dépannage.

Vérifications régulières du système

- Effectuez des vérifications périodiques du système pour identifier les problèmes potentiels de logiciel ou de contrôle.

- Surveillez les journaux d'erreurs, les alarmes et les messages de diagnostic pour toute anomalie.

- Effectuez des tests de diagnostic du système et suivez les directives du fabricant pour le dépannage et la résolution des problèmes.

Contrôles de sécurité des machines CNC

Assurer la sécurité des opérateurs et du lieu de travail est de la plus haute importance lorsque vous travaillez avec des machines CNC (Computer Numerical Control). Voici quelques points clés à prendre en compte lors des contrôles de sécurité des machines CNC :

Boîtier de machine

- Inspectez l'enceinte de la machine pour vous assurer qu'elle est intacte, correctement fixée et exempte de fissures ou de dommages.

- Vérifiez que toutes les portes d'accès, panneaux et verrouillages de sécurité fonctionnent correctement.

- Vérifiez la bonne visibilité des panneaux d'avertissement, des étiquettes et des boutons d'arrêt d'urgence.

Système d'arrêt d'urgence

- Testez les boutons d'arrêt d'urgence pour vous assurer qu'ils arrêtent immédiatement le fonctionnement de la machine lorsqu'ils sont enfoncés.

- Vérifiez que le système d'arrêt d'urgence est en bon état de fonctionnement et facilement accessible aux opérateurs.

- Former les opérateurs à l'utilisation correcte des boutons d'arrêt d'urgence et à leur emplacement.

Sécurité électrique

- Inspectez les composants électriques à la recherche de fils exposés, de connexions desserrées ou d'isolation endommagée.

- Assurez-vous que le système électrique est correctement mis à la terre pour minimiser le risque de chocs électriques.

- Vérifiez régulièrement que les disjoncteurs et les fusibles sont en bon état de fonctionnement.

Sécurité de l'outillage et des pièces

- Inspectez les outils, tels que les outils de coupe ou les pinces, pour détecter tout dommage, usure ou installation incorrecte.

- Vérifiez les pièces pour un positionnement sûr et un serrage correct afin d'éviter tout déplacement pendant l'usinage.

- Surveillez l'usure des outils et remplacez les outils si nécessaire pour maintenir une coupe sûre et efficace.

Éclairage d'urgence

- Assurez-vous que le lieu de travail dispose d'un éclairage de secours adéquat en cas de panne de courant ou d'autres urgences.

- Testez régulièrement l'éclairage de secours pour vous assurer qu'il fonctionne correctement et éclaire efficacement la zone.

La Sécurité Incendie

- Vérifier la disponibilité et la fonctionnalité des extincteurs à proximité de la machine CNC.

- Former les opérateurs au bon usage des extincteurs et aux procédures d'évacuation en cas d'incendie.

- Dégagez la zone autour de la machine CNC de tout matériau ou débris inflammable.

Formation et sensibilisation des opérateurs

- Fournir une formation complète aux opérateurs sur les procédures d'exploitation sûres et les dangers potentiels spécifiques à la machine CNC.

- Promouvoir une culture de sensibilisation à la sécurité et encourager les opérateurs à signaler rapidement tout problème de sécurité.

- Organisez régulièrement des réunions de sécurité ou des discussions sur la boîte à outils pour aborder des sujets de sécurité et renforcer les pratiques de sécurité.

Conformité aux normes de sécurité

- Assurez-vous que la machine CNC est conforme aux normes et réglementations de sécurité applicables dans la juridiction d'exploitation.

- Tenez-vous au courant de toute modification ou mise à jour des normes de sécurité et intégrez-les dans les contrôles de sécurité.

- S'engager avec des professionnels de la sécurité ou des consultants, si nécessaire, pour assurer la conformité et les meilleures pratiques.

Nettoyage de machines CNC

Le nettoyage et l'entretien réguliers des machines CNC sont cruciaux pour leur efficacité, leur précision et leur durée de vie globale. En suivant ces pratiques de nettoyage, les opérateurs peuvent s'assurer que leurs machines CNC restent dans un état optimal, minimisant les temps d'arrêt et maximisant la productivité.

- Maintenir une machine CNC (Computer Numerical Control) propre et bien entretenue est essentiel pour ses performances et sa longévité optimales. Un nettoyage régulier de la machine aide à prévenir l'accumulation de débris, de poussière et de copeaux qui peuvent entraîner des problèmes mécaniques et des imprécisions dans l'usinage.

- Commencez par éteindre la machine et débranchez-la de la source d'alimentation pour assurer la sécurité pendant le processus de nettoyage.

- Commencez par retirer tous les copeaux, débris ou fluides de coupe de la zone de travail à l'aide d'un aspirateur ou d'une brosse. Faites attention aux zones difficiles d'accès, telles que les crevasses et les coins, où les débris ont tendance à s'accumuler.

- Essuyez les surfaces de la machine avec un chiffon propre et non pelucheux et une solution détergente douce. Évitez d'utiliser des nettoyants abrasifs qui peuvent endommager la finition de la machine. Nettoyez soigneusement toutes les surfaces exposées, y compris la table, la broche, les porte-outils et le boîtier.

- Nettoyez le réservoir de liquide de refroidissement et remplacez régulièrement les fluides de coupe. Les fluides de coupe sales ou contaminés peuvent affecter les performances de la machine et la qualité des produits finis.

- Inspectez les filtres et les écrans du système de refroidissement, du système de filtration d'air et du système de lubrification. Nettoyez ou remplacez ces composants si nécessaire pour assurer une filtration et un débit de fluide appropriés.

- Portez une attention particulière aux mécanismes de broche et de changeur d'outils de la machine. Retirez tous les débris ou accumulations qui pourraient interférer avec leur bon fonctionnement. Lubrifiez ces composants conformément aux directives du fabricant pour maintenir des performances optimales.

- Vérifiez que le couvercle et les soufflets ne présentent aucun signe de dommage ou d'usure. Remplacez-les si nécessaire pour protéger les composants internes de la machine contre la contamination.

- Enfin, inspectez les connexions électriques, les câbles et le câblage. Assurez-vous qu'ils sont sécurisés et qu'ils ne sont pas endommagés. Nettoyez le panneau de commande et les boutons avec un nettoyant doux pour enlever toute saleté ou crasse.

- Gardez un programme de nettoyage régulier et documentez les activités de maintenance. Cela aide à suivre la fréquence de nettoyage et à identifier rapidement tout problème potentiel.

Formation et assistance sur les machines CNC

En offrant une formation complète et un soutien continu, les opérateurs peuvent développer les compétences et la confiance nécessaires pour utiliser efficacement les machines CNC. Une main-d'œuvre bien formée contribue à améliorer la productivité, à réduire les temps d'arrêt et à obtenir des résultats de meilleure qualité.

- Une formation adéquate et un soutien continu sont essentiels pour que les opérateurs utilisent efficacement les machines CNC (commande numérique par ordinateur) et maximisent leur potentiel. Les programmes de formation fournissent aux opérateurs les connaissances et les compétences nécessaires pour faire fonctionner, programmer et dépanner les machines CNC.

- Commencez par fournir une formation complète sur les bases de la technologie CNC, y compris la compréhension des composants de la machine, de l'outillage et des principes de base de la programmation. Cette base aide les opérateurs à saisir les concepts de base et la terminologie associés aux machines CNC.

- Initier les opérateurs au logiciel CAD/CAM utilisé pour créer des conceptions de pièces et générer des programmes d'usinage. La formation sur ces outils logiciels permet aux opérateurs de programmer efficacement les machines CNC et d'optimiser les processus d'usinage.

- Fournissez des sessions de formation pratique où les opérateurs peuvent s'entraîner à configurer la machine, à charger les outils et à exécuter les opérations d'usinage. Cette expérience pratique aide à renforcer la confiance et la familiarité avec le fonctionnement de la machine.

- Mettre l'accent sur les protocoles de sécurité et les meilleures pratiques pendant la formation. Les opérateurs doivent être formés aux procédures appropriées de démarrage et d'arrêt de la machine, à la manipulation des outils de coupe et à l'utilisation de l'équipement de protection individuelle (EPI) pour garantir un environnement de travail sûr.

- Offrir une formation sur l'entretien des machines et les soins préventifs. Les opérateurs doivent apprendre à inspecter et à entretenir les composants critiques, tels que les broches, les couvre-glissières et les systèmes de lubrification, pour assurer le bon fonctionnement de la machine.

- Fournir un soutien continu par le biais de manuels, de documentation et de ressources en ligne. Un manuel d'utilisation complet qui couvre le fonctionnement de la machine, des exemples de programmation, des guides de dépannage et des procédures de maintenance peut servir de référence précieuse pour les opérateurs.

- Établissez un système de soutien où les opérateurs peuvent demander de l'aide et des conseils lorsqu'ils rencontrent des défis ou des problèmes. Cela peut prendre la forme d'une équipe d'assistance dédiée, d'une ligne d'assistance technique ou de forums en ligne où les opérateurs peuvent se connecter avec des utilisateurs CNC expérimentés.

- Organiser des sessions de formation de recyclage périodiques pour renforcer les connaissances et les compétences. La technologie CNC évolue au fil du temps, donc tenir les opérateurs informés des dernières avancées et techniques garantit qu'ils peuvent tirer le meilleur parti des capacités de la machine.

- Encouragez les opérateurs à participer aux événements de l'industrie, aux salons professionnels et aux ateliers pour élargir leurs connaissances et réseauter avec d'autres professionnels dans le domaine. Ces événements offrent des opportunités d'apprendre sur les nouvelles technologies, de partager des expériences et d'avoir un aperçu des meilleures pratiques.

Coût du service de machine CNC

Comprendre les facteurs de coût associés au service des machines CNC est essentiel pour la budgétisation et la planification.

- Le coût du service de la machine CNC (Computer Numerical Control) peut varier en fonction de plusieurs facteurs, notamment le type de service requis, la complexité de la machine et les tarifs du fournisseur de services. Comprendre ces facteurs est crucial pour établir un budget et garantir un plan de maintenance rentable.

- La maintenance préventive de routine est un service courant pour les machines CNC. Il comprend généralement des tâches telles que l'inspection, le nettoyage, la lubrification et l'étalonnage. Le coût de la maintenance préventive peut varier de quelques centaines à plusieurs milliers de dollars par an, selon la taille et la complexité de la machine.

- Les réparations d'urgence ou imprévues sont un autre aspect du service des machines CNC qui peut affecter les coûts. Ces réparations sont souvent imprévues et nécessitent une attention immédiate pour minimiser les temps d'arrêt. Le coût dépendra de la gravité du problème, de la disponibilité des pièces de rechange et de l'expertise requise pour résoudre le problème. Les réparations d'urgence peuvent aller de quelques centaines à plusieurs milliers de dollars.

- Certains fournisseurs de services proposent des contrats de service ou des plans de maintenance qui couvrent à la fois la maintenance préventive de routine et les réparations d'urgence. Ces contrats peuvent offrir des économies de coûts et une tranquillité d'esprit en garantissant un service rapide et en réduisant le risque de dépenses imprévues. Le coût des contrats de service varie en fonction de facteurs tels que l'âge de la machine, sa complexité et le niveau de couverture fourni.

- Les pièces de rechange et les consommables sont des coûts supplémentaires à prendre en compte lors de l'entretien des machines CNC. Les composants tels que les moteurs, les capteurs, les courroies et les roulements peuvent devoir être remplacés au fil du temps. Le coût de ces pièces dépendra de la marque, du modèle et de la disponibilité de la machine. Il est recommandé de maintenir un inventaire des pièces de rechange couramment utilisées pour minimiser les temps d'arrêt et réduire les frais d'expédition.

- Les visites de service sur site peuvent entraîner des coûts supplémentaires, tels que les frais de déplacement, l'hébergement et les frais de technicien. Ces coûts peuvent varier en fonction de l'emplacement de la machine et des politiques du fournisseur de services. Des options de diagnostic et de dépannage à distance peuvent être disponibles, ce qui peut aider à réduire le besoin de visites sur site et les coûts associés.

- Il est conseillé d'obtenir des devis de plusieurs prestataires afin de comparer les coûts et les services proposés. Tenez compte de la réputation, de l'expérience et de l'expertise du fournisseur de services, ainsi que de son temps de réponse et de sa disponibilité pour les situations d'urgence.

- Investir dans un entretien régulier et des réparations en temps opportun peut aider à minimiser les coûts à long terme. Négliger l'entretien peut entraîner des pannes plus fréquentes, une durée de vie réduite de la machine et une augmentation des dépenses de réparation.

Conclusion

Le service des machines CNC est essentiel pour garantir que ces machines fonctionnent de manière efficace et efficiente. Les fournisseurs de services de machines CNC offrent une gamme de services pour entretenir, réparer et mettre à niveau ces machines afin de s'assurer qu'elles répondent aux besoins des entreprises de fabrication. Une maintenance, des inspections et des réparations régulières sont essentielles pour éviter les temps d'arrêt et réduire le risque de réparations coûteuses. En investissant dans le service des machines CNC, les entreprises peuvent s'assurer qu'elles maximisent le potentiel de leurs machines CNC et améliorent leur productivité globale.