Plastic Injection Molding အကြောင်း သိလိုသမျှ

Plastic Injection Molding အကြောင်း သိလိုသမျှ

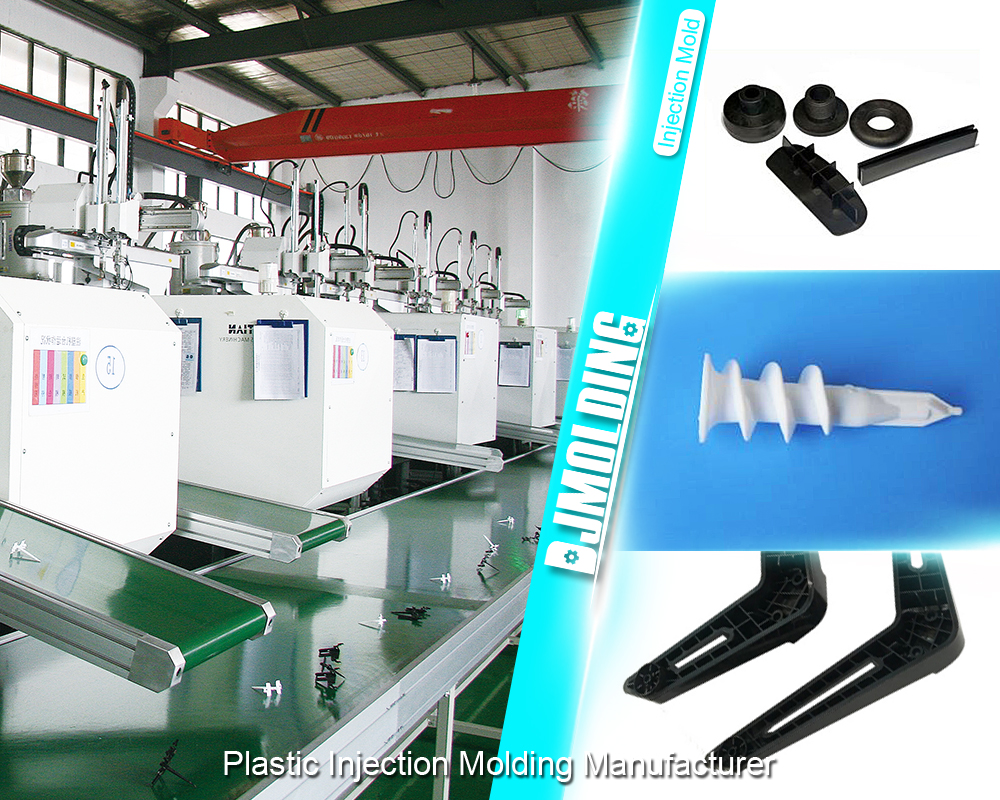

ပလပ်စတစ်ဆေးထိုးမှို ရှုပ်ထွေးသော ပလပ်စတစ် အစိတ်အပိုင်းများ ထုတ်လုပ်ရန် တွင်ကျယ်စွာ အသုံးပြုသည့် ကုန်ထုတ်လုပ်မှု လုပ်ငန်းစဉ်တစ်ခု ဖြစ်သည်။ ဤဘလော့ဂ်ပို့စ်သည် ပလပ်စတစ်ဆေးထိုးခြင်း၏ အခြေခံများ၊ ၎င်း၏လုပ်ဆောင်ချက်၊ အသုံးချမှု၊ အားသာချက်များနှင့် အားနည်းချက်များကို ဆွေးနွေးပါမည်။

ပလပ်စတစ်ဆေးထိုးခြင်း-

ပလပ်စတစ်ဆေးထိုးခြင်းသည် အရည်အသွေးမြင့် ပလတ်စတစ်ထုတ်ကုန်များကို အများအပြားထုတ်လုပ်ရန်အတွက် ရေပန်းအစားဆုံးသောကုန်ထုတ်နည်းလမ်းများထဲမှတစ်ခုဖြစ်သည်။ မော်တော်ယာဥ်၊ ဆေးဘက်ဆိုင်ရာ၊ ထုပ်ပိုးခြင်းနှင့် လူသုံးကုန်ပစ္စည်းများကဲ့သို့သော အမျိုးမျိုးသောစက်မှုလုပ်ငန်းများသည် ၎င်းတို့၏ထုတ်ကုန်များထုတ်လုပ်ရန်အတွက် ဆေးထိုးပုံသွင်းခြင်းကို အသုံးပြုကြသည်။ လုပ်ငန်းစဉ်တွင် ပလပ်စတစ်အမှုန့်များကို အရည်ပျော်ပြီး ဖိအားမြင့်သော မှိုထဲသို့ ထိုးသွင်းခြင်းတို့ ပါဝင်ပါသည်။ ထို့နောက် ပလပ်စတစ်သည် အေးပြီး ခိုင်မာစေပြီး မှိုအပေါက်ကို ဖြစ်ပေါ်စေသည်။ ဤဘလော့ဂ်ပို့စ်တွင်၊ ကျွန်ုပ်တို့သည် ပလပ်စတစ်ဆေးထိုးခြင်းလုပ်ငန်းစဉ်၏အသေးစိတ်အချက်အလက်များကို စူးစမ်းလေ့လာပါမည်။

ပလပ်စတစ်ထိုးသွင်းပုံသွင်းခြင်းလုပ်ငန်းစဉ်

ပလပ်စတစ်ဆေးထိုးခြင်းဆိုသည်မှာ အဆင့်များစွာပါဝင်သည့် ရှုပ်ထွေးသောလုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ ဤသည်မှာ ပလပ်စတစ်ဆေးထိုးခြင်း လုပ်ငန်းစဉ်တွင် ပါ၀င်သော အခြေခံအဆင့်များဖြစ်သည် ။

မှိုဒီဇိုင်း

လုပ်ငန်းစဉ်၏ပထမအဆင့်မှာ မှိုကို ဒီဇိုင်းဆွဲခြင်းဖြစ်ပါသည်။ လုပ်ငန်းစဉ်၏ပထမအဆင့်မှာ အစိတ်အပိုင်း၏ 3D မော်ဒယ်ကိုဖန်တီးရန် အထောက်အကူဖြစ်စေသော ကွန်ပျူတာအကူအညီဖြင့် ဒီဇိုင်း (CAD) ဆော့ဖ်ဝဲလ်ကို အသုံးပြု၍ ပုံစံခွက်ကို တီထွင်ရန်ဖြစ်သည်။ မှိုကို သံမဏိ သို့မဟုတ် အလူမီနီယမ်ကို အသုံးပြု၍ ဤဒီဇိုင်းကို အခြေခံ၍ ပြုလုပ်ထားသည်။

ပစ္စည်းရွေးချယ်မှု

နောက်တစ်ဆင့်မှာ အစိတ်အပိုင်းအတွက် ပစ္စည်းကို ရွေးချယ်ခြင်းဖြစ်သည်။ အကြိမ်ပေါင်းများစွာ အရည်ပျော်ပြီး ပုံသဏ္ဍာန်ပြောင်းလဲနိုင်သော သာမိုပလတ်စတစ်များသည် ပလပ်စတစ်ဆေးထိုးခြင်းအတွက် အသုံးအများဆုံးပစ္စည်းများဖြစ်သည်။ ရွေးချယ်ထားသော ပစ္စည်းသည် ရည်ရွယ်ထားသော အပလီကေးရှင်းအတွက် သင့်လျော်သင့်သည်။

အပူနှင့် အရည်ပျော်ခြင်း။

ဒီဇိုင်းအဖွဲ့သည် မှိုကိုဖန်တီးပြီး သင့်လျော်သောပစ္စည်းကို ရွေးချယ်ပြီးသည်နှင့် ဆေးထိုးပုံသွင်းစက်သည် အပူပေးပြီး ပလပ်စတစ်အလုံးများကို အရည်ပျော်စေပါသည်။ ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်သည် ပစ္စည်း၏ အရည်ပျော်မှုကိုသေချာစေရန် အပူချိန်ကို ဂရုတစိုက်ထိန်းချုပ်ပါသည်။

ဆေးထိုး

ထို့နောက် ကျွန်ုပ်တို့သည် အရည်ကျိုထားသော ပလပ်စတစ်ကို မြင့်မားသောဖိအားအောက်တွင် မှိုအပေါက်ထဲသို့ ထိုးသွင်းပါ။ ဖိအားသည် ပစ္စည်းသည် နယ်ပယ်တစ်ခုလုံးကို ပြည့်စေပြီး မှိုပုံသဏ္ဍာန်ကို ရရှိစေပါသည်။

အအေးခံခြင်းနှင့် ထုတ်လွှတ်ခြင်း။

ထို့နောက် ပလပ်စတစ်ကို မှိုပေါက်ပုံသဏ္ဍာန်ယူပြီး အအေးခံကာ ခိုင်မာစေပါသည်။ ပလပ်စတစ်အအေးခံပြီးသည်နှင့် ဆေးထိုးပုံသွင်းစက်သည် မှိုကိုဖွင့်ကာ အစိတ်အပိုင်းကို ထုတ်ပစ်လိုက်သည်။

Plastic Injection Molding အတွက် အသုံးပြုသည်။

ပလပ်စတစ်ဆေးထိုးပုံသွင်းခြင်းကို အမျိုးမျိုးသော အစိတ်အပိုင်းများထုတ်လုပ်ရန် စက်မှုလုပ်ငန်းအမျိုးမျိုးတွင် အသုံးပြုကြသည်။ ဤသည်မှာ ပလတ်စတစ်ဆေးထိုးခြင်း၏ အသုံးအများဆုံး အသုံးချမှုအချို့ဖြစ်သည်။

- ယာဉ်လုပ်ငန်း- မော်တော်ယာဥ် ဒက်ရှ်ဘုတ်များ၊ ဘမ်ဘာများနှင့် အတွင်းပိုင်းဖြတ်ပိုင်းများကဲ့သို့သော အစိတ်အပိုင်းအမျိုးမျိုးကို ထုတ်လုပ်ရန်အတွက် စက်မှုလုပ်ငန်းအမျိုးမျိုးမှ ပလပ်စတစ်ဆေးထိုးခြင်းကို အသုံးပြုကြသည်။

- ဆေးဘက်ဆိုင်ရာကဏ္ဍ- ပလပ်စတစ်ဆေးထိုးခြင်းလုပ်ငန်းသည် ဆေးထိုးအပ်များ၊ ရှူသွင်းကိရိယာများနှင့် ခွဲစိတ်ကိရိယာများကဲ့သို့သော ဆေးဘက်ဆိုင်ရာကိရိယာများကို ထုတ်လုပ်သည်။

- ထုပ်ပိုးမှုလုပ်ငန်း ပလပ်စတစ်ဆေးထိုးပုံသွင်းခြင်းသည် ပုလင်းအဖုံးများ၊ ကွန်တိန်နာများနှင့် အပိတ်များကဲ့သို့သော ထုပ်ပိုးမှုအစိတ်အပိုင်းများကို ထုတ်လုပ်သည်။

- လူသုံးကုန်ပစ္စည်းလုပ်ငန်း- ပလပ်စတစ်ဆေးထိုးခြင်းသည် အရုပ်များ၊ အီလက်ထရွန်းနစ်ပစ္စည်းများနှင့် အိမ်သုံးပစ္စည်းများကဲ့သို့သော လူသုံးကုန်ပစ္စည်းမျိုးစုံကို ထုတ်လုပ်သည်။

Plastic Injection မှို၏အားသာချက်များ

ပလပ်စတစ်ဆေးထိုးမှို အခြားကုန်ထုတ်နည်းများထက် အားသာချက်များစွာကို ပေးဆောင်သည့် တွင်ကျယ်စွာအသုံးပြုသော ကုန်ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ လုပ်ငန်းစဉ်တွင် အရည်သွန်းသော ပလပ်စတစ်ကို မှိုအပေါက်ထဲသို့ ထိုးသွင်းခြင်းဖြင့် အရည်အသွေးမြင့် အစိတ်အပိုင်းတစ်ခုအဖြစ် အေးခဲပြီး ခိုင်မာစေပါသည်။ ဤသည်မှာ ပလပ်စတစ်ဆေးထိုးခြင်း၏ အကျိုးကျေးဇူးအချို့ဖြစ်သည်။

မြင့်မားသောစွမ်းရည်

ပလပ်စတစ်ဆေးထိုးပုံသွင်းခြင်းသည် အလွန်ထိရောက်သော လုပ်ငန်းစဉ်တစ်ခုဖြစ်ပြီး အစိတ်အပိုင်းများ အများအပြားကို လျင်မြန်စွာထုတ်လုပ်နိုင်သည်။ ၎င်းသည် ရာနှင့်ချီသော သို့မဟုတ် ထောင်နှင့်ချီသော အင်္ဂါရပ်များပါရှိသော လျင်မြန်စွာ အလိုအလျောက်လုပ်ဆောင်သည့် လုပ်ငန်းစဉ်ဖြစ်ပြီး ၎င်းသည် အကြီးစားထုတ်လုပ်မှုလုပ်ငန်းအတွက် အကောင်းဆုံးဖြစ်သည်။ ထို့အပြင်၊ လည်ပတ်ချိန်ကို လျှော့ချရန်၊ စွမ်းဆောင်ရည် ပိုမိုတိုးတက်စေရန် လုပ်ငန်းစဉ်ကို အကောင်းဆုံးဖြစ်အောင် ပြုလုပ်နိုင်သည်။

ကိုက်ညီမှုနှင့် တိကျမှု

ပလပ်စတစ်ဆေးထိုးပုံသွင်းခြင်းသည် အရွယ်အစားနှင့် ပုံသဏ္ဍာန်ကိုက်ညီသော အစိတ်အပိုင်းများကို တိကျသေချာစွာ ထုတ်လုပ်ပေးပါသည်။ မှိုအပေါက်သည် စက်သည် ဒြပ်စင်ကို လိုချင်သောအတိုင်းအတာဖြင့် ပြုလုပ်ကြောင်း သေချာစေပြီး လုပ်ငန်းစဉ်သည် ထပ်ခါတလဲလဲဖြစ်နိုင်သည်ကို သေချာစေသည်။ ပလပ်စတစ်ဆေးထိုးပုံသွင်းခြင်းမှထုတ်လုပ်သော တသမတ်တည်းအရည်အသွေးသည် တိကျသောတိုင်းတာမှုများအတွက် အရေးကြီးပြီး ထုတ်လုပ်သည့်အစိတ်အပိုင်းများသည် တသမတ်တည်းအရည်အသွေးရှိစေရန်အတွက် လိုအပ်သောအရည်အသွေးဖြစ်သည်။

ဘက်စုံ

ပလပ်စတစ်ဆေးထိုးခြင်းမှ အစိတ်အပိုင်းများကို အရွယ်အစားနှင့် ပုံသဏ္ဍာန်အမျိုးမျိုးဖြင့် ထုတ်လုပ်နိုင်သည်။ ဒီဇိုင်နာများသည် နံရံပါးလွှာသော အစိတ်အပိုင်းများကဲ့သို့သော ရှုပ်ထွေးသော ဂျီသြမေတြီများဖြင့် မှိုများကို ဖန်တီးနိုင်ပြီး အခြားနည်းလမ်းများကို အသုံးပြု၍ ထုတ်လုပ်ရန် ခက်ခဲနိုင်သည် သို့မဟုတ် မဖြစ်နိုင်ပေ။ ထို့အပြင်၊ လုပ်ငန်းစဉ်သည် အစိတ်အပိုင်း၏ လိုချင်သောဂုဏ်သတ္တိများကို အခြေခံ၍ ရွေးချယ်နိုင်သည့် အင်ဂျင်နီယာအဆင့် အစေးများအပါအဝင် ပလတ်စတစ်ပစ္စည်းများကို အမျိုးမျိုးသုံးနိုင်သည်။

ကုန်ကျစရိတ်-ထိရောက်သော

ပလပ်စတစ်ဆေးထိုးပုံသွင်းခြင်းသည် အစိတ်အပိုင်းများ ထုထည်မြင့်မားစွာထုတ်လုပ်ရန်အတွက် ကုန်ကျစရိတ်သက်သာသော လုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ မှိုကို ဒီဇိုင်းဆွဲခြင်းနှင့် ထုတ်လုပ်ခြင်း၏ ကနဦးကုန်ကျစရိတ်မှာ မြင့်မားသော်လည်း ထုတ်လုပ်မှုပမာဏ တိုးလာသည်နှင့်အမျှ အစိတ်အပိုင်းတစ်ခုချင်းအတွက် ကုန်ကျစရိတ် လျော့နည်းသွားပါသည်။ ထို့အပြင် လုပ်ငန်းစဉ်ကို အလိုအလျောက်လုပ်ဆောင်နိုင်ပြီး အလုပ်သမားစရိတ်များကို လျှော့ချကာ စွမ်းဆောင်ရည်ကို မြှင့်တင်ပေးသည်။ ပိုလျှံနေတဲ့ ပစ္စည်းမှန်သမျှကို ပြန်လည်အသုံးပြုပြီး နောင်ထုတ်လုပ်ရေးလုပ်ငန်းတွေမှာ အသုံးပြုနိုင်တာကြောင့် စွန့်ပစ်ပစ္စည်းအနည်းငယ်မျှသာ ကုန်ကျစရိတ်ကိုလည်း လျှော့ချပေးပါတယ်။

အနည်းဆုံး စွန့်ပစ်ပစ္စည်း

ပလပ်စတစ်ဆေးထိုးပုံသွင်းခြင်းသည် ပိုလျှံသောပစ္စည်းမှန်သမျှကို ပြန်လည်အသုံးပြုပြီး နောင်ထုတ်လုပ်ရေးလုပ်ငန်းများတွင် အသုံးပြုနိုင်သောကြောင့် ပလပ်စတစ်ဆေးထိုးခြင်းမှ စွန့်ပစ်ပစ္စည်းအနည်းငယ်မျှသာ ထုတ်ပေးပါသည်။ ပလပ်စတစ်ဆေးထိုးပုံသွင်းခြင်းသည် အခြားကုန်ထုတ်နည်းများထက် ပိုမိုထိရောက်စွာ အရည်ပျော်ပြီး လိုအပ်သော ပစ္စည်းပမာဏကိုသာ မှိုအတွင်းသို့ ထိုးသွင်းခြင်းဖြင့် စွန့်ပစ်ပစ္စည်းများကို လျှော့ချပေးပါသည်။ ပိုလျှံနေသည့် မည်သည့်ပစ္စည်းကိုမဆို ပုံမှန်အားဖြင့် စုဆောင်းပြီး ပြန်လည်အသုံးပြုပြီး စွန့်ပစ်ပစ္စည်းများကို လျော့နည်းစေပြီး ရေရှည်တည်တံ့မှုကို တိုးတက်စေသည်။

အထင်ရှားဆုံး အားနည်းချက်များ

ထုတ်လုပ်သူများသည် ၎င်း၏အားသာချက်များအတွက် ပလပ်စတစ်ဆေးထိုးခြင်းကို တွင်ကျယ်စွာအသုံးပြုသော်လည်း သိသာထင်ရှားသောအားနည်းချက်အချို့ကို ထည့်သွင်းစဉ်းစားရမည်ဖြစ်သည်။ ဤအပိုင်းတွင် ပလပ်စတစ်ဆေးထိုးခြင်း၏ အရေးကြီးဆုံးအားနည်းချက်များကို ဆွေးနွေးပါမည်။

မြင့်မားသော ကနဦးရင်းနှီးမြှုပ်နှံမှု

ပလပ်စတစ်ဆေးထိုးခြင်း၏ အဓိကအားနည်းချက်တစ်ခုမှာ မှိုကိုဖန်တီးရန် ကနဦးရင်းနှီးမြှုပ်နှံမှု လိုအပ်ပါသည်။ မှိုဒီဇိုင်းနှင့် ဖန်တီးမှုလုပ်ငန်းစဉ်သည် အထူးသဖြင့် ရှုပ်ထွေးသောဒီဇိုင်းများ သို့မဟုတ် မှိုအကြီးစားများအတွက် ကုန်ကျစရိတ်များနိုင်သည်။ မှို၏ကုန်ကျစရိတ်သည် အသေးစားစီးပွားရေးလုပ်ငန်း သို့မဟုတ် လုပ်ငန်းစဥ်လုပ်ငန်းများအတွက် ဝင်ရောက်ရန် အတားအဆီးတစ်ခုဖြစ်နိုင်ပြီး မြင့်မားသောရင်းနှီးမြှုပ်နှံမှုကို တတ်နိုင်သော ကုမ္ပဏီကြီးများနှင့် ယှဉ်ပြိုင်ရန် ခက်ခဲစေသည်။

ကန့်သတ်ဒီဇိုင်းပြောင်းလွယ်ပြင်လွယ်

မှိုသည် အစိတ်အပိုင်း၏ ဒီဇိုင်းကို ကန့်သတ်ထားသောကြောင့် လုပ်ထုံးလုပ်နည်းကို ပြောင်းလဲရန် ခက်ခဲပြီး စျေးကြီးသည်ဟု ဆိုလိုသည်။ မှိုကို မကြာခဏ ပြောင်းလဲမှုပြုလုပ်ခြင်းသည် ပြုပြင်မှုတစ်ခုစီအတွက် ထပ်လောင်းအချိန်နှင့် ငွေလိုအပ်သောကြောင့် သိသာထင်ရှားသော အားနည်းချက်တစ်ခုဖြစ်သည်။ ဒီဇိုင်းပြောင်းလွယ်ပြင်လွယ်ရှိမှု ကန့်သတ်ချက်သည် မကြာခဏ အပ်ဒိတ်များ သို့မဟုတ် စိတ်ကြိုက်ပြင်ဆင်မှု လိုအပ်သည့် ထုတ်ကုန်များအတွက် အထူးစိန်ခေါ်နိုင်ပါသည်။

ထုတ်လုပ်မှုအချိန်

ပလပ်စတစ်ဆေးထိုးခြင်း၏ နောက်ထပ်အားနည်းချက်မှာ ဒီဇိုင်းထုတ်ခြင်းမှ ထုတ်လုပ်ခြင်းအထိ ရက်သတ္တပတ်များစွာကြာသည့် လုပ်ငန်းစဉ်ဖြစ်သည်။ မှိုဒီဇိုင်းနှင့် ဖန်တီးမှု၊ ပစ္စည်းပြင်ဆင်မှုနှင့် ထုတ်လုပ်မှုအတွက် လိုအပ်သည့်အချိန်သည် လျင်မြန်သော လှည့်ပတ်မှုအချိန်များကို ပြည့်မီရန် စိန်ခေါ်မှုဖြစ်စေနိုင်သည်။ မှိုကို ပြုပြင်မွမ်းမံခြင်းသည် အမြန်ထုတ်လုပ်မှုအချိန်များ လိုအပ်သော သို့မဟုတ် ထုတ်ကုန်သက်တမ်းတိုတောင်းသော သံသရာကို ရင်ဆိုင်ရသည့် ကုမ္ပဏီများအတွက် သိသာထင်ရှားသော အားနည်းချက်တစ်ခုဖြစ်သည်။

ပတ်ဝန်းကျင်ဆိုင်ရာအကျိုးသက်ရောက်မှု

ပလပ်စတစ်ဆေးထိုးခြင်းလုပ်ငန်းစဉ်သည် သဘာဝပတ်ဝန်းကျင်ကို ထိခိုက်စေနိုင်သည်။ အဆိုပါ လုပ်ငန်းစဉ်သည် ပလတ်စတစ်ကို အပူပေးပြီး အရည်ပျော်ရန် ရုပ်ကြွင်းလောင်စာများကို အသုံးပြုကာ ဖန်လုံအိမ်ဓာတ်ငွေ့ထုတ်လွှတ်မှုကို အထောက်အကူဖြစ်စေရန် လိုအပ်သည်။ ထို့အပြင် အဆိုပါ လုပ်ငန်းစဉ်သည် ပိုလျှံနေသော ပလတ်စတစ်နှင့် စွမ်းအင်အသုံးပြုမှုတွင် စွန့်ပစ်ပစ္စည်းများကို ထုတ်ပေးနိုင်ပြီး သဘာဝပတ်ဝန်းကျင်ကို ထိခိုက်စေသည်။

နိဂုံး

နိဂုံးချုပ်အားဖြင့်၊ ပလပ်စတစ်ဆေးထိုးပုံသွင်းခြင်းသည် အရည်အသွေးမြင့် ပလပ်စတစ်ထုတ်ကုန်များထုတ်လုပ်ရန်အတွက် ယုံကြည်စိတ်ချရပြီး ထိရောက်သောကုန်ထုတ်လုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ ၎င်း၏အားသာချက်များဖြစ်သည့် လိုက်လျောညီထွေရှိမှု၊ တိကျမှုနှင့် ကုန်ကျစရိတ်-ထိရောက်မှုတို့ကဲ့သို့သော အားသာချက်များသည် အမျိုးမျိုးသောစက်မှုလုပ်ငန်းအတွက် လူကြိုက်များသောရွေးချယ်မှုဖြစ်စေသည်။ သို့သော်၊ မြင့်မားသော ကနဦးရင်းနှီးမြှုပ်နှံမှုနှင့် ကန့်သတ်ဒီဇိုင်းပြောင်းလွယ်ပြင်လွယ်ကဲ့သို့သော ၎င်း၏အားနည်းချက်များကို ထည့်သွင်းစဉ်းစားသင့်သည်။ ပလပ်စတစ်ဆေးထိုးပုံသွင်းခြင်းသည် ကုန်ထုတ်လုပ်ငန်းကို တော်လှန်ပြောင်းလဲခဲ့သည့် အဖိုးတန်နည်းပညာတစ်ခုဖြစ်သည်။ နည်းပညာများ တိုးတက်လာသည်နှင့်အမျှ ပလပ်စတစ်ဆေးထိုးပုံသွင်းခြင်းသည် ဆက်လက်တိုးတက်ပြီး ပိုမိုကောင်းမွန်လာကာ ပိုမိုထိရောက်၊ ကုန်ကျစရိတ်သက်သာကာ သဘာဝပတ်ဝန်းကျင်နှင့် သဟဇာတဖြစ်လာမည်ဖြစ်သည်။

အကြောင်းပိုမိုများအတွက် ပလပ်စတစ်ဆေးထိုးသွန်း၊ သင်သည် Djmolding သို့သွားရောက်လည်ပတ်နိုင်သည်။ https://www.djmolding.com/ ပိုပြီးအချက်အလက်သည်။